5軸CNC加工は、複雑な形状の部品を製造するための解決策です。ワークピースが複雑な曲面、斜めの穴、あるいは多角度の特徴を持つ場合、3軸加工機では複数のクランプ操作が必要になります。その根本的な原因は、従来の3軸工作機械の自由度の限界と、工具の向きが固定されていることにあります。

この記事では、5軸加工におけるA軸、B軸、C軸の定義、機能、そして様々な構成を詳しく解説し、それらの連携動作の原理を解説します。また、 LS Manufacturingのエンジニアリング実践と組み合わせることで、この技術がお客様の困難な部品加工課題をどのように解決し、精度、効率、そして収益性を包括的に向上させるかを説明します。読者の皆様の時間を節約するため、主要な知見の概要を以下にまとめました。

5軸CNC加工コアポイントクイックリファレンステーブル

| モジュール | コアポイント |

| 課題 | 複雑な部品の 3 軸加工では複数のクランプ操作が必要となり、精度、効率、コストに問題が生じます。 |

| 根本的な原因 | 3 軸工作機械では、空間角度を処理するための動きの自由度がなく、ツールの方向が固定されています。 |

| 技術革新 | A、B、C 回転軸を追加すると、ツールはあらゆる角度からワークピースにアプローチできるようになります。 |

| コアの優位性 | 複雑な加工を 1 回のセットアップで確実に精度を保ちながら完了し、効率が大幅に向上します。 |

| アプリケーションの価値 | LS Manufacturingなどの実践を通じて顧客に高効率ソリューションを提供します。 |

2つの回転軸を備えた5軸CNC加工機は、ワークをあらゆる空間角度から加工できます。その真価は、複雑な部品を「一度の段取りで加工完了」させることにあります。これにより、多数の段取り作業によって発生する累積誤差が根本的に排除され、加工精度が確実に保証され、加工時間の大幅な短縮と生産プロセスの簡素化が実現します。これは、複雑な部品を高品質、短サイクルタイム、低コストで製造するための究極のソリューションです。

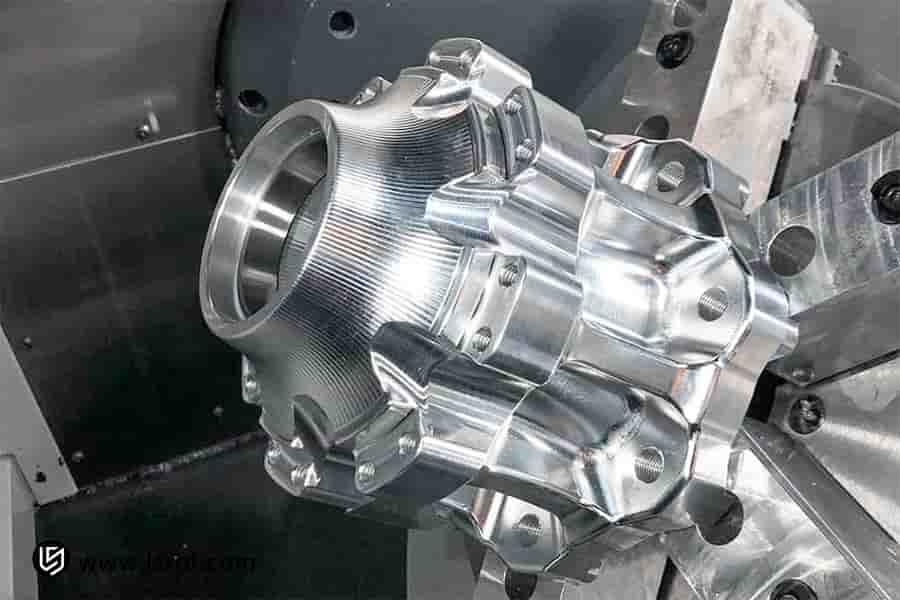

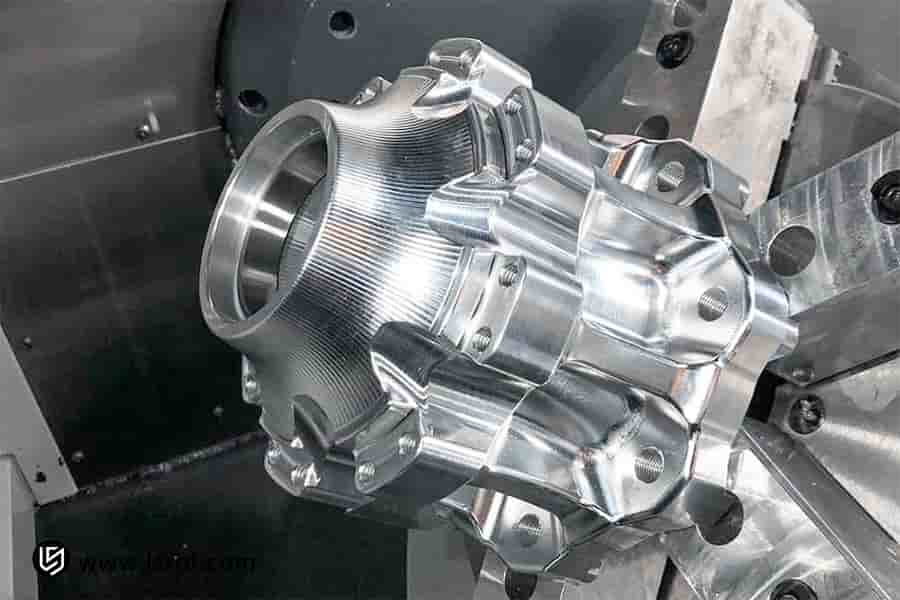

図1: LS Manufacturing社製の5軸輪郭加工機能を備えたCNCシステム

このガイドを信頼する理由:LS製造の専門家による実践的な経験

CNC加工に関する情報は膨大にある中で、なぜこの5軸技術に関する議論をじっくり読む価値があるのでしょうか?真の知識は理論的な推論ではなく、生産ラインでの繰り返しの改良を通して得られると、私たちは心から信じているからです。私たちのチームは、 IATF 16949と国際航空宇宙品質グループ(IAQG)の厳格な枠組みの中で活動し、常に最前線に立ち、高硬度合金、厳しい公差、複雑な形状がもたらす課題に日々取り組んでいます。

10年以上にわたり、5軸加工技術を用いて5万点以上のカスタム部品を加工してきました。その一つ一つのブレークスルーが、様々な材料特性に応じたツールパス戦略の最適化、深穴加工における振動と変形の効果的な制御、マルチタスクオーダーにおける生産サイクルの科学的計画など、貴重な経験をもたらしてきました。

このガイドでは、切削工具とクーラントを用いたテストを通じて検証された、これらの実践的な知見を共有します。私たちの目的は明確です。それは、私たちの成功体験と初期の教訓を体系的にまとめ、 5軸加工における効率と品質のボトルネックの核心に直接対処することで、私たちが直面した落とし穴を回避できるように支援することです。

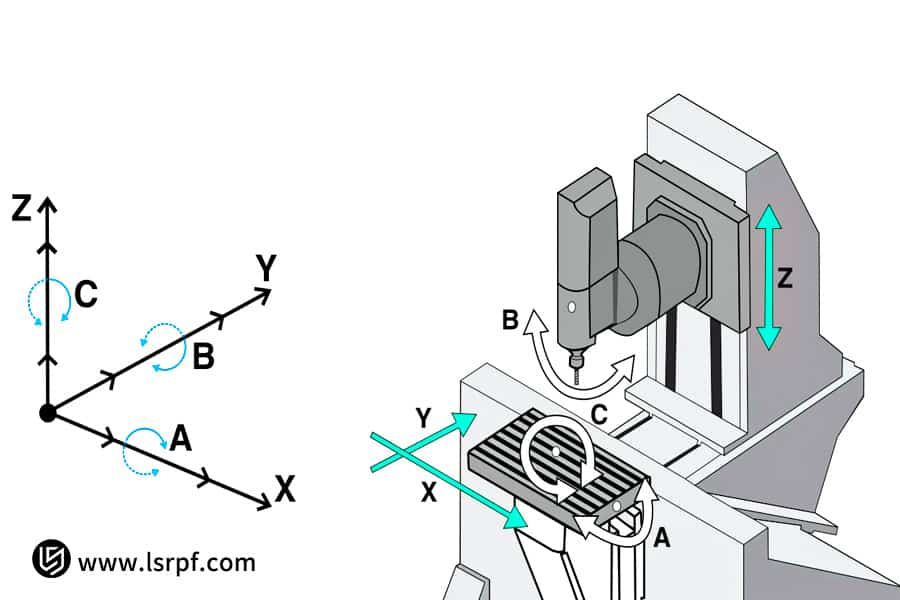

5軸 CNC 加工では A 軸、B 軸、C 軸はどのように定義されますか?

3つの回転軸の具体的な定義を明確に理解することで、5軸CNC加工技術の活用方法を習得しやすくなります。3つの回転軸はA軸、B軸、C軸、CNCに対応しており、工作機械の直線座標軸に対応する回転運動です。具体的な定義と機能は以下のとおりです。

- A軸:X軸を中心とした回転: A軸動作とは、工作機械のX軸を中心とした回転を指します。つまり、ワークピースまたは工具全体がX軸を中心とした方向に前後に振動する様子を想像してみてください。このような動作は、傾斜した形状やワークピース側面の曲面加工に最適です。

- B軸:Y軸周りの回転: B軸はY軸周りの回転運動です。これは常にワークテーブルまたはスピンドルの左右回転という形で現れます。そのため、加工時にはB軸が他の軸と連携し、工具を最適な角度に傾けることで、複雑なキャビティや金型のフライス加工を効率的に完了します。

- C軸:Z軸を中心とした回転: C軸は、ワークテーブルに垂直なZ軸を中心に360°回転する動作を指します。C軸はCNC回転テーブルで最も多く使用される軸であり、ワークピースを円周上の任意の位置で正確に回転させ、円周上に分布するあらゆる種類の穴や輪郭を加工できるという点で、精密インデックスヘッドのような役割を果たします。

言い換えれば、 5軸CNC回転軸技術の真髄は、A軸、B軸、C軸の回転軸を正確に定義し、協調動作させることにあります。この直交座標系に基づく動作ロジックにより、 A軸、B軸、C軸のCNC加工は複雑な空間角度の加工が可能になります。

com/wp-content/uploads/2025/02/image-5.png" alt="見積もり依頼" width="122" height="133">

なぜ 5 軸加工ではこれらの回転軸に頼らなければならないのでしょうか?

5軸加工の最大の利点は、従来の3軸工作機械の空間的制約を、回転運動によって克服できることです。これらの回転軸は単なる機能的な補助ではなく、複雑な部品を効率的かつ高精度に加工するための基盤となります。その核となる価値は、主に以下の側面に表れています。

多角度位置決めを正確に実現し、複雑な形状の加工を完了します。

これらの回転軸の最も基本的な機能は、軸 A、B、C の振動を通じて、工具を任意の最適な角度でワークの表面に近づけることです。傾斜した穴、複雑な曲面、深いキャビティ構造など、工具は常に最適な切削姿勢を維持し、すべてのプロセスを 1 回のセットアップで完了できます。これは、 5 軸 CNC の基礎の中核的な表現であり、テクノロジーの強固な基盤を構成します。

工具、ワーク、工作機械間の干渉を効果的に回避します

深いキャビティ、凹部、あるいはコンパクトな構造物の製造においては、工具シャンクまたはスピンドルヘッドがワークピースに衝突することがよくあります。回転軸を用いて角度を空間的に調整することで、干渉のない経路を確保し、従来の工具ではアクセスできなかった領域にも工具が安全にアクセスできるようになります。

全体的な精度を確保し、表面品質を向上

基準位置決めから側面加工、表面の彫刻まで、すべての操作は同一座標系上で行われ、ワークを繰り返し操作することなく行われます。これにより、繰り返し位置決めによる加工の蓄積を本質的に回避できます。さらに、角度を調整することで、ボールエンドミルの先端における線速度が最大となる領域をワークの切削・彫刻に活用できるため、より良好な表面品質が得られます。

一言で言えば、 5軸CNCの基礎技術の強みは、これらのCNC回転テーブル軸が提供する多様な自由度にあります。加工においては、 2次元平面から3次元空間へと加工領域を拡大することで、「ワンクランプ、完全加工」を実現します。これは効率向上に不可欠であるだけでなく、部品の完全な形状・位置公差と幾何学的精度を確保するための決定的な要因でもあります。そのため、航空宇宙や精密医療といったハイテク分野の製造には欠かせない技術となっています。

5 軸工作機械の一般的な軸構成は何ですか?

5軸CNC加工では、 A、B、Cの回転軸を工作機械のワークテーブルまたは主軸ヘッドに割り当てることができます。これにより、加工のバリエーションが広がります。com/5-axis-cnc-machining"> CNC軸構成は、加工能力と適用性に直接影響を及ぼします。以下は、いくつかの主流の構成の比較です。

| 構成タイプ | コア機能と適用可能なシナリオ |

| デュアルロータリーテーブル | このワークテーブルは、 A軸やC軸などの回転軸を2軸備えており、小型から中型の複雑形状部品や精密部品の加工に最適です。 |

| デュアルスイングヘッド | A軸、B軸といった2つの回転軸が主軸ヘッドに搭載されており、大型で重量のあるワークピースの加工に適しています。 |

| ロータリーヘッド1個とスイングヘッド1個 | たとえば、1 つの回転軸(C 軸など) は作業台上にあり、もう 1 つの回転軸 (柔軟な加工用の B 軸など) は主軸ヘッド上にあります。 |

5軸CNC加工プロジェクトを成功させるための最初の重要なステップは、適切なCNC軸構成を選択することです。LS Manufacturingは、上記の主流の構成をすべて網羅する高度な工作機械クラスターを保有しており、経験豊富なプロセスチームが、部品の具体的な寸法、構造的特徴、精度に応じて、最も効果的かつ経済的なソリューションを最適なソースから提供し、処理能力とコスト効率の最適なバランスを実現します。

図2: LS Manufacturingによる回転軸を使用した1回のセットアップで完成した部品

3+2 軸位置決め加工と 5 軸リンケージ加工の本質的な違いは何ですか?

3+2軸加工と5軸加工の根本的な違いは、加工プロセスにおける回転軸の運動状態にあります。角度を固定して段階的に加工するか、すべての軸が連続的に連結された統合加工を行うかです。この違いは、 3+2軸加工と5軸加工の核心であり、それぞれの技術レベルと適用可能なシナリオを決定づけます。以下の表は、2つのモードの本質的な違いを詳細に比較したものです。

| 比較ディメンション | 3+2軸位置決め加工(5軸オリエンテーション) | 5軸連動加工(真の5軸) |

| 動作原理 | 回転軸は固定角度でロックされます。また、直線切削はX/Y/Z軸のみで実行されます。 | X、Y、Z の直線軸は常に同期して連続的に移動し、A/B/C 軸の 2 つと連携してカットを実行します。 |

| 物体の加工 | 多面体や斜めの穴など、個別の角度特徴を持つ箱型部品の加工に適しています。 | インペラ、プロペラ、精巧なディテールを備えた彫刻された表面など、形状が連続的に変化する複雑なジオメトリ向けに特別に設計されています。 |

| 主な利点 | プログラミングが簡単で、安定性が高く、経済的で、複数のワークピースのクランプを回避できます。 | 優れた表面品質と輪郭精度で、複雑な空間表面を一度に加工できます。 |

| 工作機械の要件 | CNC システムと工作機械に要求される動的パフォーマンスは比較的低いです。 | 動作エラーを回避するには、高い動的応答を備えた高性能 CNC システムが必要です。 |

3+2軸加工は、3軸加工の様々なタスクを段階的かつバッチ的に実行できるため、多面体の形状加工に最適です。真の5軸リンク加工では、切削中のあらゆる瞬間にすべての軸が移動し、工具先端が加工面と最適に接触した状態を維持します。これは、航空宇宙やエネルギーなどの分野において、最高レベルの複雑な部品を製造するための究極の方法です。

異なる回転軸構成は実際の加工結果にどのように影響しますか?

回転軸の配置、すなわち5軸CNC加工におけるCNC軸の構成は、工作機械の作業能力と精度を決定し、 ここで説明する5軸CNC軸の中核を成します。構成が異なると、加工結果も大きく異なります。

加工精度と安定性への影響

医療機器用チタン合金インプラントなどの小型精密部品の場合、A軸とC軸がワークテーブル上に配置されたデュアルロータリーテーブルが最も効果的です。この構成では、ワークピースの軽量化と回転慣性の低さにより、極めて高いインデックス精度と安定性を実現し、複雑な骨梁構造の輪郭を明瞭に把握できます。

加工範囲とアクセス性への影響

大型インペラや自動車用金型の加工時com/industry/automotive">では、 B軸とC軸の両方がスピンドル上にあるデュアル振動ヘッド構成がより適しています。ワークピースの回転による遠心力の問題を引き起こすことなく、ワークピースを作業台に固定できます。これにより、ツールは大きな作業のどの領域にも最適な角度からアプローチできるため、干渉やアクセスの問題が解決されます。

加工効率と柔軟性への影響

回転ヘッド1つと振動ヘッド1つ、例えばB軸振動ヘッドとC軸回転テーブルを組み合わせたハイブリッド構成は、柔軟性に優れています。当社の実績では、側面形状と上面斜め穴を備えた通信用キャビティフィルターの加工において、B軸振動によって側面の加工角度を最適化し、その後C軸回転による高速インデックスと上面加工を行うことで、複数のクランプ操作に比べて効率を大幅に向上させています。

言い換えれば、 CNC回転テーブルの軸の組み合わせは、機械的な違いだけでなく、最終的な加工品質、効率、経済性に直接関係しています。5軸CNC軸に関する深い理解と豊富な工作機械ラインナップにより、 LS Manufacturingは、プロジェクトの最初からお客様の部品特性に基づいて正確な工程計画を行い、適切なCNC軸を選定することで、最初から最適な加工ソリューションを確実にご提供いたします。

図3: LS ManufacturingによるABC軸運動学で生成された複雑な輪郭

多軸CNCプログラミングの課題とは?どのように解決する?

多軸CNCプログラミングは、最終的に5軸加工能力を解き放つための重要な要素です。この技術の核心となる課題は、複雑な3Dモデルを、工作機械が安全かつ効率的に実行できる正しい動作コマンドに変換することです。この分野における主な困難は、以下の側面に反映されています。

- 空間ツールパスの正確な計画: 5軸プログラミングは、 3次元空間における工具の位置決めと姿勢制御を保証する必要があります。パスの計画が間違っていると、切削角度の急激な変化、材料の残留、あるいは切削過多などが発生しやすくなります。当社では、CAMソフトウェアの高度なアルゴリズムを用いて、ツールパスをワークピース表面に正確に適合させ、切削中に連続的で安定した状態を維持します。

- 加工中の包括的な衝突回避:回転軸の導入により、主軸、工具ホルダー、ワークピース、治具間の干渉の可能性が大幅に高まります。本稿では、プログラミング段階において、工作機械全体のモデルを用いた仮想シミュレーションシステムを適用し、運動連鎖の衝突を検知し、姿勢調整や回避経路の自動生成を行うことで、加工中の安全性を確保します。

- ポストプロセッサによる正確なマッチングと最適化:これらの汎用ツールパスファイルを、特定の工作機械が理解できるコードに変換するのは、ポストプロセッサの役割です。私たちは、工作機械の運動学と制御システムの特性に合わせて、プログラムが工作機械の性能を最大限に引き出せるよう、各工作機械ごとにカスタムポストプロセッサを作成します。

多軸CNCプログラミングに関連する体系的な課題に直面して、私たちは 4,000件を超える複雑なプロジェクトで培った経験に基づき、標準化されたソリューションを開発しています。当社のプロセスデータベースには、様々な材料、工具、機能に最適なパラメータが含まれており、実績のあるポストプロセッサテンプレートと組み合わせることで、安全で効率的、かつ高度に最適化された加工プログラムをお客様に提供し、加工品質と効率を効果的に向上させます。

LS Manufacturing の 5 軸テクノロジーは、顧客の機械加工の課題をどのように解決するのでしょうか?

LS Manufacturingの5軸加工事例は、当社が最先端技術をいかにしてお客様の真の価値へと変換しているかを如実に示しています。航空宇宙企業向け複雑チタン合金部品の製造においてボトルネックが発生していましたが、体系的なソリューションによって大幅な改善が実現しました。

顧客の課題

ある航空宇宙企業は、複雑な曲面と深い空洞構造を持つチタン合金製エンジンナセル部品の加工に取り組んでいました。従来の3軸工作機械による分割加工では、複数のクランプ操作が必要となるため、誤差が蓄積されてしまいます。また、傾斜面や深い空洞の加工時に工具のチャタリングが発生し、部品精度が不安定になるという問題もありました。その結果、初期生産時の不良率は40%にも達し、プロジェクトスケジュールに深刻な影響を与えていました。

LS製造ソリューション

当社は、プロフェッショナルレベルの5軸加工ソリューションを開発しました。5軸リンク加工センターに工作機械のB軸機能を採用することで、ワークの大きな傾斜角度とC軸の連続回転が可能になり、エンドミルが常に最適な切削角度でワーク表面に接触し、複雑な加工面を1回のクランプ工程で高精度に加工できます。これにより、繰り返し発生する位置決め誤差を効果的に回避し、切削状態を大幅に向上させます。

結果と価値

新しいソリューションの導入後、この部品の加工品質は飛躍的に向上し、製品合格率は60%から98%以上に劇的に向上しました。プロセスの集中化により、納期は50%短縮されました。これにより、工具・治具への投資と二次加工時間が削減され、お客様の総コストを大幅に削減し、重要なプロジェクトの円滑な納品を実現しました。

このLS Manufacturingの5軸加工事例は、 5軸技術の真価が「ワンタッチクランプ、完全加工」というプロセス革新によって、精度低下につながる要因を根本から排除することにあることを示しています。LS Manufacturingは、複雑な部品がもたらすハイエンド現場の製造課題に立ち向かうため、高度な設備を提供するだけでなく、 チタン合金の切削パラメータライブラリなど、深いプロセス知識に基づいた総合的なソリューションも提供しています。

部品の特性に基づいて適切な 5 軸構成を選択するにはどうすればよいでしょうか?

本質的に、 CNC軸構成を正しく選択するということは、工作機械の能力と部品のニーズを密接に一致させることを意味し、それは効率的な加工、精度、そしてメリットに直接関係します。例えば、部品の特性に基づいた実用的な選択ガイドを以下に示します。

72px;">部品サイズと重量

工作機械の構造上、工作機械ベッドや大型金型などの大型で重量のある部品には、高い安定性と優れた耐荷重性を確保するため、 ガントリー型5軸加工機を搭載する必要があります。一方、インペラや医療機器などの小型・中型の精密部品は、コンパクトな構造と極めて高い動的精度を備えたクレードル型(ダブルテーブル)5軸加工機で製造するのが最適です。

幾何学的複雑さと技術的要件

軸構成:航空宇宙構造部品や射出成形金型部品など、複雑な曲面、深穴、傾斜穴などのワーク部品に適したクレードル型または複合型5軸マシニングセンター。クレードル型では、1回のセットアップで複数面のワークを加工できます。この構成により、ワークのクランプ時間を最小限に抑え、位置決め精度を確保し、サイクルタイムを短縮できます。

生産量と自動化の要件

投資収益率への影響: 大量生産では、 5 軸 CNC 加工センターに APS を装備して 24 時間 365 日の中断のない生産を実現する必要がありますが、小バッチ、多品種、柔軟な生産では、純粋な高速性よりも、迅速なセットアップと汎用性の要求が高くなります。

つまり、最適なCNC軸構成は、部品の製造方法を深く理解することから始まります。当社のエンジニアは、お客様のニーズに最適な経済的かつ効率的な5軸CNC加工ソリューションを提供し、投資に見合う価値をお客様に確実にご提供いたします。詳細な分析レポートはいつでもご請求いただけます。

図4:LS Manufacturing社製A軸およびC軸産業用CNC加工センター

5 軸加工における回転軸のよくある誤った使用法にはどのようなものがありますか?

5軸加工における回転軸の不適切な使用は、機器の故障や部品の不良発生のリスクを最も高めます。5軸回転軸の原理を十分に理解し、操作を標準化する必要があります。以下に、よくある誤解をいくつか示します。

- 物理的限界を無視すると、衝突が発生します。5 軸工作機械の構成によって、回転角度の制限と干渉領域が異なります。プログラミングと操作時にこれらを考慮しないと、スピンドル、工具、ワークピース、または治具間の衝突が容易に発生する可能性があります。衝突防止の鍵は、機械を動作させる前に、工作機械の完全な動作シミュレーションを実行することです。

- 5軸回転軸の原理からのプログラミング偏差: 5軸加工の核心は、工具先端追従(TCP)と座標変換です。回転中心の設定や原点のプログラミングを誤ると、工具姿勢が不正確になり、不良品が発生します。つまり、プロセス エンジニアは運動学の原理を深く理解し、多軸 CNC プログラミングの後処理ファイルが完全に正確であることを保証する必要があります。

- 座標系の管理における混乱も精度の低下につながる可能性があります。連続動作では、ワークの座標系を回転に合わせて正確にオフセットする必要があります。これが手作業による計算に依存している場合、または後処理でサポートされていない場合、工具先端は理論上の位置からずれてしまいます。専門的なCAMシステムは、座標回転を自動的に処理します。

つまり、これらのエラーを回避するには、機器の選定からプロセスプログラミングに至るまで、チェーン全体にわたる厳密な検討が必要です。LS Manufacturingは、ソリューションを提供するだけでなく、 5軸工作機械の構成選定の合理性を保証するだけでなく、 5軸回転軸の原理に基づいた綿密なトレーニングと多軸CNCプログラミングサポートも提供します。当社の専門的な厳密さにより、お客様の複雑な加工プロセスを保護します。

図5: LS Manufacturing社製5軸CNC工作機械の回転軸の概略図

よくある質問

1. 5 軸加工では 5 つの軸すべてを同時に動かす必要がありますか?

必ずしもそうではありません。一般的な「3+2」位置決め加工は、回転軸を最適な角度に位置決めし、その後3軸モードで切削を行うもので、特定の角度での加工に適しています。一方、 5軸リンクは5軸すべてが同時に動作することを意味し、複雑な曲面の加工に使用されます。お客様の部品形状に応じて、最も効果的で経済的な加工ソリューションを的確にご提案いたします。

2. 5 軸加工ではプログラマーに対する要求が高くなりますか?

はい、圧倒的に可能です。プログラマーには、5軸キネマティクス、工具姿勢制御、そして衝突回避戦略に関する深い知識が必要です。経験豊富なプロセスチームと高度なCAMシステムを活用することで、完璧な加工プロセスにおいて安全性と精度を確保した、高精度な多軸CNCプログラムを提供できます。

3. 5軸工作機械の精度はどのように保証されますか?

当社は精度を最優先に考えており、複数の技術によって精度を保証しています。出荷前にはレーザー干渉計を用いて回転軸を正確に校正し、CNCシステムに動的精度補正パラメータを組み込むことで、リアルタイムの誤差を補正します。また、すべての製品は厳格な品質管理プロセスを経て、図面の要件を満たしていることを保証しています。

4. 5軸加工は小ロット生産に適していますか?

複雑な構造を持つ小ロット部品の5軸加工は、1回のセットアップで完了するため、複数の位置決めツールを準備する費用と時間を節約でき、迅速な対応が可能です。このような要件は、LS Manufacturingが提供する柔軟な生産サービスに特化していました。

5. 5 軸加工プロセスでは部品のサイズが大きくなりますか?

はい、当社は大型部品にも対応できる大きな加工ストロークを備えたガントリー型5軸工作機械をはじめ、各種5軸工作機械を保有しています。さらに、エリアベース加工などの専門的なプロセス最適化戦略を通じて、加工課題を効果的に解決いたします。

6. 5 軸プログラミングにはどのようなファイル形式が必要ですか?

STEP、IGES、X_T、PARASOLIDなど、完全な3Dモデル情報を備えた汎用フォーマットを推奨します。上記のフォーマットはすべてモデルデータをそのまま保持し、当社のCAMシステムに直接インポートして、高効率かつ高精度な多軸CNCプログラミングを行うことができます。

7. 5 軸加工は 3 軸加工よりもどれくらい高価ですか?

価格は様々です。単純な部品と比較して、5軸加工は減価償却費が高くなります。しかし、複雑な部品の場合、5軸加工はクランプ時間の短縮、工程の統合、効率向上を実現できるため、全体的な製造コストを削減し、より経済的になります。

8. 部品用の 5 軸加工ソリューションを入手するにはどうすればよいですか?

手順は非常に簡単です。3D 図面と仕様を提供するだけで、当社のエンジニアリング チームが24 時間以内に詳細な評価を行い、最終的に全体的なプロセス計画、所要時間の見積もり、透明性のある見積もりを含む完全なソリューションを提供します。

まとめ

A軸、B軸、C軸は、複雑なワークピースの加工において効率性と精度を実現する5軸CNC加工の中核を成します。これらの回転軸を適切に理解し、適用することが、競争力の創出において最も重要です。LS Manufacturingは、長年にわたる5軸加工の経験と専門チームを擁し、様々な業界の多くのリーディングカンパニーにとって信頼できるパートナーとなっています。

複雑な部品加工が必要なプロジェクトの場合は、お気軽にお問い合わせください。無料の技術評価とお見積りをさせていただきます。当社のプロフェッショナルな5軸加工技術を活用して、お客様のプロジェクトに付加価値を加えましょう。

📞電話番号: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingは、明示的または黙示的を問わず、情報の正確性、完全性、または妥当性について一切の表明または保証を行いません。第三者サプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、またはプロセスを提供すると推測すべきではありません。この情報に関する責任は購入者が単独で負います。部品のお見積りについては、これらの部品の正確な要件をご指定ください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは、カスタマイズされた製造ソリューションを専門とする業界をリードする企業です。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験を活かし、高精度CNC加工、板金加工、com/3d-printing">3Dプリント、射出成形、金属プレス加工、その他のワンストップ製造サービス。

当社の工場は、最先端の5軸加工センターを100台以上備え、ISO 9001:2015認証を取得しています。世界150以上の国と地域のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。小ロット生産から大量カスタマイズまで、お客様のニーズに24時間以内にお応えします。LS Manufacturingを選ぶということは、効率性、品質、そしてプロフェッショナリズムを選ぶということです。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。