5軸同時加工は複雑な輪郭形状の加工において最も先進的な技術ですが、コスト増加と工程計画の複雑さから、なかなか普及しませんでした。今日、既存の製造業の多くは、効率的な5軸加工と、経済的に実現可能な3+2軸加工のどちらかを選択するという課題に直面しています。こうした状況は、通常、機械稼働率が30%未満に低下したり、製品が精度基準を満たさなくなったりする結果につながります。

根本的な問題は、仕様書の複雑さと指標に基づく意思決定モデルとの対比にあります。従来の意思決定手法では、真のトルク曲線や熱精度マップといった重要な動的要因が考慮されていません。当社のシステムは、2,000を超える複雑なコンポーネントを収録した独自のデータベースを活用することでこの問題を解決し、生産シナリオにおける特定の要件およびコストと能力との正確な相関関係を保証する指標に基づく意思決定モデルの開発を目指しています。

5軸同時加工:クイックリファレンスガイド

| セクション | コアコンテンツ |

| ジレンマ | 複雑な表面を製造する場合、選択によって30%未満の利用率しか得られない場合、経済的だが制約のある3+2 インデックス処理が、一度に精密な 5 軸同時加工よりも優先されます。 |

| 根本的な原因 | 選定は仕様書に基づいて行われ、仕様書は変更されません。測定可能なモデルは存在しません。プロセスマッチング、トルク、熱精度といった非常に重要な動的パラメータは適用されません。 |

| 私たちのソリューション | 当社が提供するのは、 2,000 を超える複雑な部品のデータベースに基づくデータ駆動型の選択システムで、計算された処理トルク曲線と精度のためのヒートマップを備え、加工要件を正確な技術仕様にリンクします。 |

| 技術比較 | 3+2 加工: 複雑性を組み込んだ多面的なモデル向け。5軸同時: 複雑性が高い連続モデルに必要です。 |

| 意思決定フレームワーク | プロセス: 1. 部品の形状と許容誤差を決定します。2. 切削パスと負荷を分析します。3. 実際の加工セッションでも正確な切削ができるように、機械の運動特性と熱特性を調整します。 |

| 結果と影響 | 投資に関する十分な情報に基づいた最適な意思決定を促進します。能力に基づいて製造された機械/部品に関するリソースの活用を最大化します。 |

5軸精密鋳造と量産におけるコストの大きな差異を解消します。当社のイノベーションにより、推測に頼る必要がなくなり、お客様の部品とプロセスを考慮した上で最適なソリューションを決定し、お客様が求める精度と生産性、そして無駄のない製品提供を実現します。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

今日、インターネット上には5軸CNC加工に関する数千もの文献が存在します。実のところ、この記事は、この分野に精通した個人ではなく、この分野に実際に携わった個人によってまとめられた数少ない文献の一つです。私たちの知識は、経験によってどれほど洗練されていたとしても、彼から引き出さなければなりません。

これらは、複雑な部品の5万回以上の生産実績に基づいています。航空宇宙産業には切削工具の精密かつ連続的な動作が求められるインペラを供給し、医療機器の筐体には完璧な表面仕上げが求められる部品を供給しています。これらはすべて、熱ドリフトの補正からPCD工具との噛み合わせまで、あらゆる側面で当社の能力を高めるための手段であり、私たちの目標達成のためのプロセスでした。

当社の手順と方法の保証においては、当社の手順と方法が、ビジネスにおける卓越性と技術的能力に関して、米国生産在庫管理協会(APICS)やTWI Globalといった信頼できる機関が認める業界基準を満たしていることを特に重視します。上記のように、実際の製造基準と経験に対する当社の情熱と経験は、お客様が当サイトで求めるアドバイスが正確であり、お客様の成功を支援するガイダンスとして役立つことを保証するために大いに役立っています。

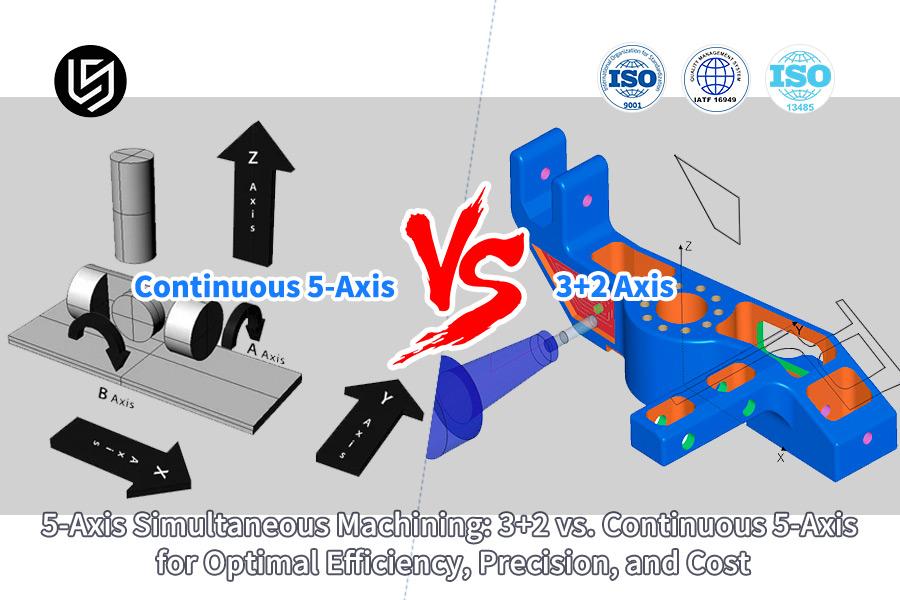

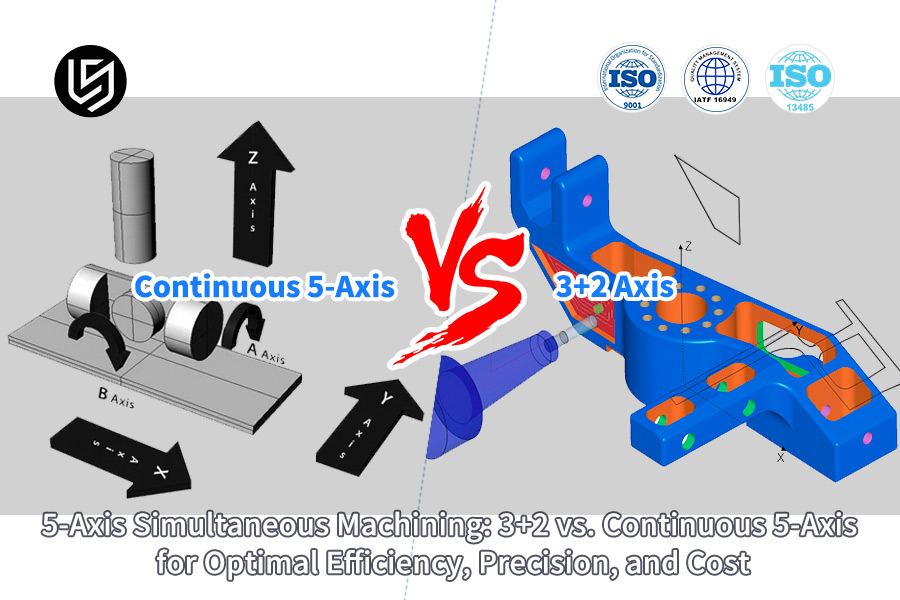

図1:LS Manufacturingが精密に実行する高度な5軸加工プロセス

5 軸同時加工は複雑な部品の製造における効率性をどのように再定義するのでしょうか?

5軸同時加工は、 5軸の複雑な部品加工を1つの設定で実現できるという点で、従来の限界を克服します。しかし、その主な利点は、複数の軸を同時に加工できることではなく、多段階のプロセスにおけるシステム全体の非効率性や精度不足を解消できることにあります。

- セットアップによるエラーの排除:エラーの問題は、基本的に固定プロセスで蓄積されるエラーに焦点が当てられていますが、ブリスクの仕上げプロセスは、ブリスクのすべての表面を 1 回のクランプ プロセスで加工するために5 軸同時加工プロセスによって完了する必要があり、輪郭は0.025 mmの許容誤差内で正確でなければならないため、加工プロセス中にブリスクの位置合わせにエラーが発生しないようにする必要があります。

- 動的工具エンゲージメントの最適化:真の効率最適化とは、理想的な切削条件を維持することです。工具ベクトルをプログラムすることで、工具の有効径を常にエンゲージメント状態に保ち、刃先接触不良を防止します。この技術により、切削力が安定し、機械上で直接表面仕上げが向上し、工具寿命が延び、加工時間と部品あたりのコストが同時に削減されます。

- 非切削動作の最小化:エアカットでは、多数のフィーチャや短すぎる壁面を持つ部品では、複数のカットが総パス長の大部分を占めるため、非効率性が見られます。独自のCAMプログラミングにより、最適なパスをワンステップで計算することで、ラピッドカットやリプロカットなどの非切削動作を大幅に削減します。

- 負荷時の安定性の確保:この課題を克服するための基本的なアプローチは、複雑かつ動的な動作において高い精度を確保することです。加工前にシミュレーションを実施し、切削工程における機械の運動学と負荷をモデル化することで、こうした困難を克服します。これにより、高速動作が意図した精度を実現し、複雑な部品の製造における効率向上を現実的かつ確実に実現します。

このホワイトペーパーでは、5軸同時加工を成功させるための戦略ガイドを提供します。当社の競争優位性は、プログラミング戦略、工具物理、機械力学の技術的統合に重点を置き、高度な機械の使用において、速度、品質、コストの面で最高のパフォーマンスを継続的に提供することを目指しています。

3+2 軸加工と 5 軸加工の精度の違いは何ですか?

3+2軸加工と連続5軸加工の選択は、複雑な部品の精度に大きな影響を与えます。この精度比較は、それぞれのモーション制御原理における根本的な違いに根ざしています。本資料では、データに基づいた分析を提供し、理論的な仕様だけでなく、測定可能な性能結果に基づいて選定プロセスを導きます。

| 側面 | 3+2インデックス加工 | 連続5軸加工 |

| 基本原則 | 個別の位置決め。切断中に固定される高精度回転テーブルを使用します。 | 連続ツールパス補間。RTCP制御により5軸すべてが同時に移動します。 |

| 精度ドライバー | 回転軸の能力と再現性は0.001°まで可能です。 | 動的動作経路の精度と協調動作におけるボリュームエラーの補正。 |

| 代表的なアプリケーション | 平面を持つ多面体の角柱部品。 | 複雑に彫刻された表面とアンダーカットのある深い空洞。 |

| キー制限 | 工具方向が固定されているため、複雑な3D輪郭では精度が低下します。2.5Dフライス加工に優れています。 | パフォーマンスは機械の運動学と制御システムに依存します。 |

| パフォーマンスデータ | ツールの傾斜角度が30°を超えると、公称値と比較して輪郭誤差が大幅に増加します。 | 一貫した精度を維持します。レーザー トラッカー データは、高角度で誤差が3+2の約 40%に減少したことを示しています。 |

部品に存在する最も一般的な形状タイプを検証することから始め、最適な戦略を慎重に策定する必要があります。多面体プリズマティック部品の場合は3+2インデックスを使用し、セットアップの整合性コンセプトを重視します。また、多面体セットアップに伴う精度低下を回避するために、 連続5軸制御の3Dサーフェスを使用します。全体的な戦略は、モーションコントロールのガイドラインに記載されているパフォーマンス指標に依存します。

部品の幾何学的特徴に基づいて 5 軸加工モードを科学的に選択するにはどうすればよいでしょうか?

最適な5軸加工戦略の選択は、高付加価値製造における重要な課題です。恣意的または経験則に基づいた選択は、著しい非効率性や不十分な精度につながります。解決策は、 5軸加工を選択するための体系的な方法論にあります。この方法論は、直感的な判断から、部品の形状特徴の定量的な分析へと移行させます。この科学的な選択プロセスは、形状と最も効果的かつ経済的な加工モードを直接的に関連付けます。

幾何学の分類:基礎ステップ

このプロセスの最初のステップは、オブジェクト分析と内訳分析です。まず、金型インサートの角度付き領域のような個別の平面形状と、ブリスクの翼型のような複雑な形状のオブジェクトを区別する必要があります。もちろん、これは通常のプロジェクトでは、CAD(コンピュータ支援設計)を用いた曲率分析によってのみ実現可能です。

意思決定マトリックスによる定量化

曖昧さは、定量化された選択マトリックスを参照することで解決されます。プリズム特性が支配的な製品部品には、 3+2インデックス加工が採用されています。この加工における軸固定安定性方式は、平面フライス加工における高精度な空間精度を保証します。したがって、最適なサイクルタイム設計は、1ピースあたり15分という目標の達成に直接つながります。

真の3D輪郭のための連続モーションの義務化

非プリズム面が支配的であることが確認された場合、連続5軸加工が不可欠となります。連続5軸加工の必要性を支える物理的原理は、彫刻面における切削ベクトルの最適な噛み合いと制御のためには、軸の同時補間が唯一の選択肢であるという点です。これは、例えばRa 0.4µmといった所定の表面仕上げ仕様の場合に当てはまります。

客観的な推奨のためのソフトウェアの活用

プロセスの客観性を最大限に維持し、プロジェクトマネージャーと製造エンジニアが実現可能なものよりも実現したいものに関する個人的な希望や好みを排除するために、CAMおよび曲率解析ソフトウェアを使用し、部品の形状において、一定の閾値を超える傾斜が必要となる領域を客観的に特定します。このソフトウェアは、特定のソリューションが必要となる、形状が複雑な領域を客観的に推奨します。

この方法論は、5軸加工を選択するための直接的で実用的なフレームワークを提供します。主観的なロジックを持つ他のすべてのプロセスと比較して、このプロセスが提供する利点は、ジオメトリ駆動型の客観的なロジックを伴うことです。これにより、推測は一切不要になり、メーカーは部品に必要な仕様と技術の能力を一致させる決定を下すための意思決定ツリーのみに基づいて、最適な製造コストを確保できます。

図2: LS Manufacturing社製ミクロンマシンによる5軸切削操作

3+2 位置決め加工は大量生産においてどのような独自のコスト上の利点をもたらしますか?

連続5軸加工は比類のない柔軟性を提供する一方、 3+2軸加工は量産において決定的な経済的メリットをもたらします。大量バッチ生産への適合性は、固有の技術的簡素化に起因し、運用コストの削減に直接つながります。本分析では、コスト優位性を定量化し、戦略的導入の明確な根拠を示しています。

| 側面 | バッチ生産への影響 | 測定可能な成果 |

| プログラミングとセットアップ | 簡素化された固定角度プログラミング。サイクルは標準化された2.5Dサイクルです。 | プログラミング時間は、複雑な5 軸サイクルに比べて約 60%高速です。 |

| 工具の摩耗と寿命 | 方向を固定すると振動が防止されます。 | 自動車の金型テストでは断続的な切削を避けてください。断続的な切削により工具寿命が20 ~ 30%向上しました。 |

| 加工効率 | 特定の環境で高い MRR で機械加工されます。 | 許容される送り量の増加により、角柱状コンポーネントの表面のサイクル時間が短縮されます。 |

| ユニットあたりのコスト | プログラミング、固定具、サイクルタイムの最適化された総コスト。 | 認定部品形状の連続 5 軸加工に比べて最大45%削減されます。 |

| 最適なバッチサイズ | 多数の同一部品にわたって高いセットアップ効率を実現します。 | 通常、500 ユニットを超えるバッチで最大の ROI を実現します。 |

部品の大部分が柱状形状である状況では、 3+2加工を用いたバッチ生産が理想的です。この技術は制御ロジックを2.5Dに簡素化することでコスト優位性を獲得し、より安定した切削が可能になり、工具寿命を最大限に延ばし、より高い送り速度での加工を実現できるからです。データ駆動型の技術選択決定手法を用いることで、 3+2加工の有効性と安定性がコスト削減につながることがさらに示唆されます。

連続 5 軸加工でマイクロメートルレベルの精度と安定性の制御をどのように実現できるでしょうか?

連続5軸加工においては、ダイナミクス、ドリフト、誤差の影響による潜在的な障害のため、ミクロンレベルの精度を達成することが困難になります。この困難は、安定性制御に関連するすべてのプロセスに対するフィードバックと予測を実現するための閉ループプロセスを提供するプロセスの実装から生じる可能性があります。このプロセスでは、以下の実装が行われます。

直接フィードバックによるハードウェア基盤の構築

競争報告書の基準を満たすために最初に実行する必要があるステップは、機械の直線軸にガラススケールを実装することです。機械の軸にガラススケールを設置することで、CNCシステムで最大0.0001mmの分解能で軸の位置をフィードバックできるようになり、完全な閉ループシステムが実現します。

熱ドリフトをアクティブに補正

工作機械は自然に熱を発生しますが、監視を怠ると、精度を完全に損なうほどの極端な歪みが生じる可能性があります。これに対し、私たちは構造上の主要ポイントを追跡する複数の現場温度センサーを使用し、データを入力して、アルゴリズムによって軸を調整することで、熱ドリフトをリアルタイムで補正します。この能動的な補正機構により、ドリフトを±0.005mmといった狭い範囲内に抑えることが可能になります。

動的運動学的精度のキャリブレーション

固定状態では確かに正確ですが、複雑な動きにおいては明らかに十分に洗練されていません。そのため、レーザートラッカーを用いて空間精度キャリブレーションを実施し、動作領域全体にわたる空間的な誤差マップを作成します。この完全な誤差マップはCNC工作機械にロードされます。連続5軸加工中、コントローラはこのデータを用いてツールパスを動的に事前補正し、固有の運動学的誤差をリアルタイムで補正します。

プロセス制御メトリクスによる安定性の検証

実証と結果によって能力が実証されています。統計的工程管理に基づいてこれを示すために、重要な部品サイズを定期的に測定しています。これは、安定した制御プロセスが達成されていることを保証するものです。例えば、航空宇宙用インペラの72時間加工サイクルでは、サイズは0.015mmに保持され、工程能力は1.67以上です。

本稿では、連続5軸加工におけるミクロンレベルの精度を実現するために必要な多層的な技術システムについて詳述する。本研究で適用された方法論は、計測技術と統計分析の力を活用して検証を行うことで、機械理論を現実に応用することができる。

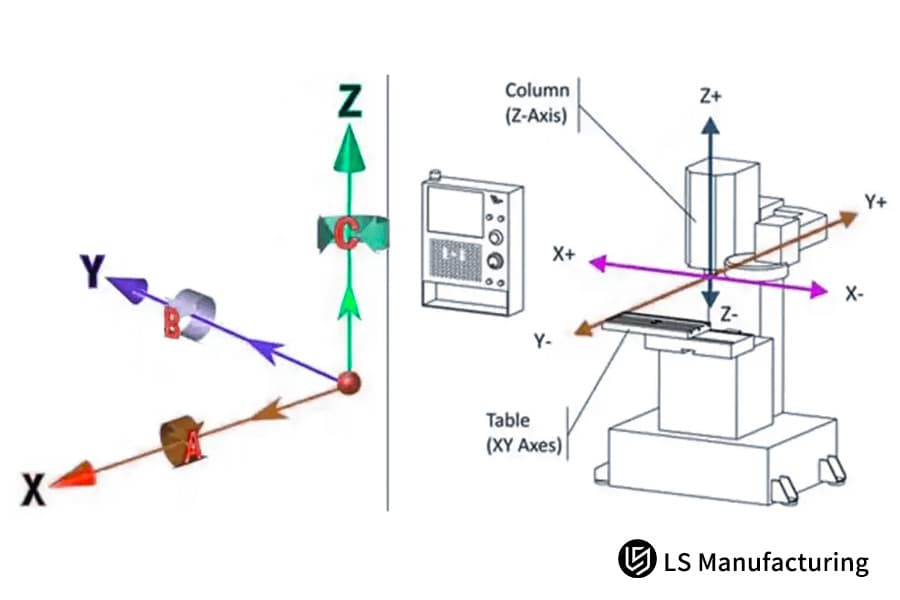

図3: LS Manufacturingによるインデックス5軸と同時5軸操作のコア軸セットアップ

5 軸加工の効率を定量化して ROI を評価するにはどうすればよいでしょうか?

高性能機械が一定のメリットをもたらすことは実証されていますが、その投資収益率を財務的に判断することは困難です。従来の投資分析や収益決定手法では、財務的に投資収益率を判断することは困難です。本稿では、 ROI評価のための構造化されたデータ駆動型手法を提示し、理論的なメリットにとどまらず、設備、労働力、総スループットにおける具体的な節約をモデル化します。このモデルは、以下の主要分野を扱っています。

- サイクルタイム短縮とスループット向上の定量化: 5軸加工の効率化における最大の鍵は、付加価値を生まない時間の大幅な削減です。工程分析を行い、二次段取りの削減効果を測定します。例えば、航空機用ブラケットでは、 3+2軸加工から連続5軸加工への最適化により、ハンドリングと段取りにかかる総時間が65%短縮され、投資収益率(ROI)の基盤となるシステムスループットの向上に寄与しました。

- 治具とワーク保持の簡素化によるコスト削減のモデル化:投資分析において、コスト削減という点で最も重要でありながらあまり重視されていない領域の一つである治具削減について検討し、複雑性と専用治具の数の影響を比較しました。例えば、タービンブレードの分野では、1つの専用治具を5軸加工機に置き換えることで、工具と治具に関連するプログラミングを15%削減できるという結果が得られました。

- スクラップ、手直し、品質コストへの影響の計算:単一段取りにおける加工精度の低下は、現在の品質コストに大きな影響を与えます。本ケーススタディでは、スクラップと手直しのコストを考慮しています。5軸加工によってハンドリングと段取り誤差が直接的に減少した結果、医療用インプラントに関連するあるケースにおいて、初回通過歩留まりが40%という不良品発生率の減少につながりました。これは、バリューストリーム改善の優れた基盤となります。

- 総合的な総所有コスト (TCO) 比較の実行:このフレームワークは、 5 軸効率のROI 評価のための健全な方法論を提供し、サイクル タイムやツールから品質やスループットまで、すべてのコスト要因の定量化可能なモデルを使用して推測を変更し、高価値製造における資本設備の決定のための信頼性の高いデータ主導の投資分析を可能にします。

これにより、 5軸効率のROI評価を実施するための信頼性の高いアプローチが提供されます。実際、品質から速度まで、あらゆるコスト要因のモデルを作成することで推測に取って代わり、高付加価値製造における資本設備投資分析に関して、明確かつデータに基づいた意思決定が可能になります。

5軸加工の精度とコストのバランスとは?

要求される5軸精度を得るためには、非線形のコストバランスが存在し、精度がゼロに近づくにつれて指数関数的に増加します。収集されたデータに基づくと、 ±0.02mmの精度から±0.01mmの精度に上昇する場合のコスト増加率は80%です。目標は、仕様に無駄な費用をかけるのではなく、部品のタスク機能を実現できる経済的な許容値、つまり適切な許容値を決定することです。これは、以下の取り組みによって達成されます。

機能的許容範囲と美的許容範囲の定義

次に、公差要件の種類を分類します。クリティカルペアリングおよび空力面では、高い5軸精度が求められますが、非クリティカル面では大きな公差許容範囲が設けられています。また、化粧面には特定の要件は存在しません。検証の種類に関連する機能的検証方法を通じて、機能的検証方法では過剰仕様は発生せず、したがって、経済的な精度ソリューションを提供するシナリオに関連して重要な場合にはコストを追加する必要があると結論付けることができます。

精度の指数関数的コストの定量化

このコスト曲線は、過去のプロジェクトのデータを使用してグラフ化されています。これは直線的なプロセスではなく、精度が段階的に向上するごとに、選択肢間のコストの差が拡大します。つまり、より高価な機械からより複雑なキットへ、より長いサイクルからより高度な計測技術へと移行します。例えば、 ±0.01mmの許容差をプロットする場合、 ±0.05mmの許容差をプロットする場合よりも300%長いサイクルが必要になる可能性があります。これは、コストバランステストを検討する際に重要な情報です。

階層型製造戦略の実装

当社では、多層構造のシステムを採用しています。部品は、許容誤差レベルに応じて分類されます。精度への要求が高い場合は、耐熱性に優れた特殊機械を用いて加工を行います。この戦略により、総合設備効率(OEE)が最適化され、超精密加工に伴う高コストが全ての作業に適用されるのを防ぎ、コストバランスを維持しています。

工程内測定と制御による検証

結論を完全なものにするために、統計的工程管理、つまり工程内プロービングも考慮に入れます。これにより、機械が設定された経済的な精度レベルで稼働できることが保証されます。また、コストがかかる精度や段階といった、より高い精度レベルに到達することを防ぎます。

このレポートでは、機能分析とモデリングから生産と管理に至るまでデータ主導のプロセスである競合洞察を通じて、 5 軸精度の経済的真実を決定し、最適なコストバランスを実現する方法を紹介します。これにより、精度の 1 ミクロンごとにコンポーネントにメリットがもたらされることが保証されます。

5 軸加工のコスト構造において見落とされがちな隠れた要因は何でしょうか?

5軸加工のコストを検討する際、初期資本投資のみを考慮すると、財務上の過小評価が生じます。特殊な工具から高度なメンテナンスに至るまで、真の総所有コストを決定づける、重要でありながら見落とされがちな隠れた要因が存在します。本稿では、購入価格にとどまらず、財務的な関与全体をモデル化する、適切なライフサイクルアセスメントを実施するための体系的な方法を提示します。このプロセスでは、以下の点を考慮します。

- 特殊な工具とワーク保持具の考慮:通常、 3軸工具だけでは不十分な場合があります。5軸加工では、動的な力と位置により、よりバランスの取れた工具と拡張性が必要になります。そのコストは2倍になる可能性があります。上記の課題に対し、当社は5軸加工に必要な工具セット全体を考慮し、提供します。

- 高度な保守と校正を考慮:これには精度という点で高い保守基準が必要です。レーザー干渉計の校正と体積検証の保守費用は年間3万ドルから5万ドルと見積もられており、微小精度のために妥協することは決して許されません。保守および再校正契約は、当社のモデルでは予期せぬ予算超過を引き起こすことはありません。

- 熟練労働力と専門トレーニングの予算: 5軸マシニングセンターを使用する場合、高度なスキルセットが求められます。また、 5軸CAMプログラマーの資格取得費用と、当該マシニングセンターのトレーニング費用の40%に相当する費用も考慮します。さらに、当該マシニングセンターの有資格人材のコストと、当該機械の耐用年数に関連する初期費用も含まれます。

- エネルギー消費と設備要件のモデリング: 5軸加工機はより多くの電力を必要とします。これは、回転テーブルの高速化や複雑な冷却にも当てはまります。エネルギー監査は、当社のライフサイクルアセスメント( LCA)の一部です。また、既存の建物の改修も考慮に入れており、これには配電設備の改善や特殊な基礎の設置などが含まれます。これらは重要でありながら、目に見えない要因であり、大きな影響を与えます。

このフレームワークは、5軸加工コストの完全なライフサイクル評価のための方法論を提供します。工具やキャリブレーションから熟練労働者やユーティリティに至るまで、主要な隠れた要因を体系的に特定・定量化することで、現実的な財務分析を可能にし、投資決定が購入価格だけでなく総コストに基づいて行われることを保証します。

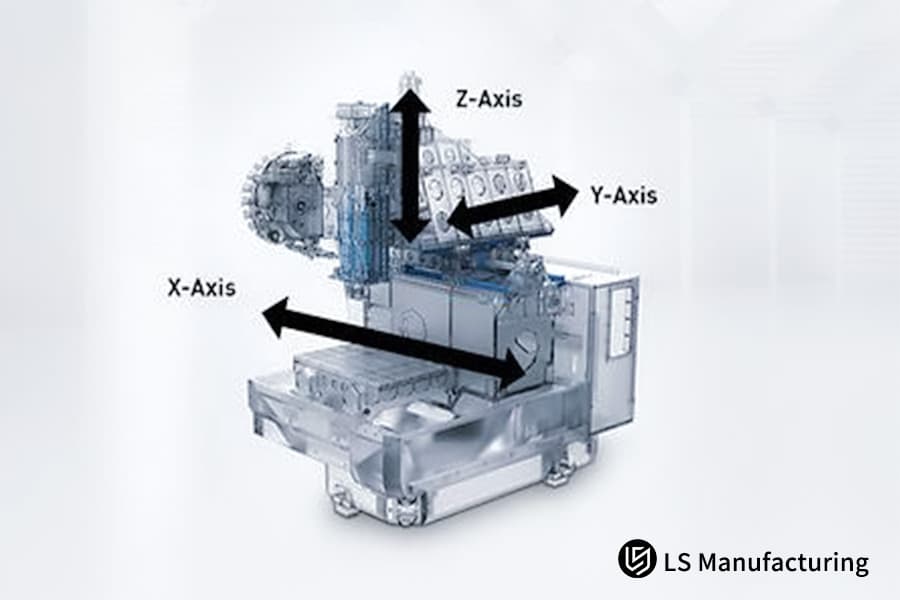

図4: LS Manufacturingの5軸加工システムにおける基本的な移動軸の検討

LS Manufacturing Aerospace Division: エンジンタービンブレード5軸加工プロセス最適化プロジェクト

航空業界における製造業の精度と品質は、ローターの主要部品に関しては特に高い水準を要求されます。これに対し、 LS Manufacturing社が担当した課題は、航空エンジンOEMにおけるタービンブレードの品質と効率に関する課題に対するプロセス最適化でした。課題は、718インコネルブレードを5軸加工で加工する際に、3+2加工からより優れた連続加工プロセスへの移行戦略を設計することに関するものでした。

クライアントの課題

お客様の問題は、インコネル718製タービンブレードの加工における深刻な品質と効率の問題に起因していました。既存の3+2インデックス加工工程では、異なる機械設定において、ブレンディング領域で0.03mmの目視ラインステップオーバーが発生していました。部品の疲労寿命は規定値を下回っており、深刻な影響が出ていました。さらに、この非効率的な工程では、部品1個の製造に6時間以上もかかっていました。

LS製造ソリューション

私たちのアプリケーションでは、ブレンドラインを回避するため、連続5軸同時加工を用いて、翼面全体を1回のセットアップで加工することを選択しました。Ni合金の旋削加工では、トロコイド加工を採用し、切削速度90 m/分、切込み深さ0.2 mmを最大化するようプロセスパラメータを最適化し、最良の結果を得ました。このアプリケーションでは、インコネル718を最大限に活用するために、加工において積極的かつ完全に制御されたアプローチを選択しました。これにより、品質に関する加工上の懸念や工具コストを完全に排除しました。

結果と価値

プロセス最適化は、結果にパラダイムシフトをもたらしました。最終ブレードの精度は0.015 mmオーダーまで向上し、表面仕上げはRa 0.4ミクロンを達成しました。表面仕上げにおける目地線は完全に消え去りました。加工サイクルタイムは58%以上短縮され、部品1個あたりの加工時間はわずか2.5時間となりました。これにプロセス最適化による工具寿命の3倍の延長を加えると、年間200万人民元を超えるコスト削減が実現し、お客様の成長プロセスの急速な加速につながりました。

このケーススタディでは、 LS Manufacturingで適用されたスキルセットが、特定の困難な状況を克服するために活用されていることが明らかになりました。さらに、連続5軸加工の最適化という職務の枠を超えた取り組みにより、航空宇宙産業における製造関連の困難な課題において、当社の地位をさらに強化することができました。

5 軸精密製造の限界を探り、カスタマイズされた技術評価を受け、効率的な生産変革への旅に乗り出しましょう。

プロセスイノベーションを通じて 5 軸投資価値を最大化するには?

5軸加工センターを導入するだけでは、投資回収は保証されません。その高いポテンシャルは、しばしば十分に活用されていません。重要な課題は、この高度なハードウェアを予測可能で高付加価値な成果物へと変換することです。本稿では、機械技術の稼働率を平均レベルから75%以上に体系的に向上させることで、投資価値を最大化するためのプロセスイノベーションに重点を置いた手法を概説します。

- 高度なツールパスによる材料除去率(MRR)の最適化:現在、トロコイドミルおよびピールミル加工に最先端のコンピュータ支援製造技術を採用しています。この技術により、切削工具を常に最適な切削片負荷に保つことができます。構造用アルミニウム部品の加工では、粗加工において35cm³/分の材料除去率が40%以上最適化されました。

- クローズドループのインプロセス計測の導入:セットアップと検査のための非切削時間を最小限に抑えるため、タッチプローブとレーザーツールを機械に統合しています。これにより、ワークの自動アライメント、工具セッティング、そして工程途中のフィーチャ検証が可能になります。システムはリアルタイムのオフセットを適用することで、検査時間を生産的な切削時間に変換し、技術活用の重要な推進力となる初回部品の精度を確保します。

- 反復的な効率性のための知識の標準化:治具、工具、実証済みのパラメータなど、部品ファミリーの最適化されたプロセスをデジタル作業指示書に取り込みます。このプロセスイノベーションにより、反復注文のプログラミングとセットアップ時間が大幅に短縮されます。経験の浅いオペレーターでも複雑な作業を効率的に実行できるようになり、総合設備効率(OEE)を大幅に向上させ、投資価値を保護します。

この方法論は、5軸加工のポテンシャルを収益に転換するための青写真を提供します。競争力を高める洞察は、高度なツールパス、工程内制御、そして知識の標準化を統合することにあります。これは、技術の活用度を高め、大規模な設備投資価値を迅速かつ確実に回収するための実証済みのシステムです。

よくある質問

1. 3+2 を使用して機械加工できるコンポーネントにはどのようなものがありますか?

多面体・中空系部品、モールドベース、箱型部品。精度は±0.01mm 、表面粗さはRa1.6μm 。

2. 連続 5 軸加工における CAM プログラミングに関する要求は何ですか?

RTCP機能、衝突回避アルゴリズム、そしてスムーズなツールパス最適化が必要です。プログラミング時間は3+2モードと比較して40%増加しますが、加工効率は3倍になります。

3. 5 軸装置の一般的な投資回収期間はどのくらいですか?

部品の複雑さにもよりますが、通常は12~24ヶ月です。複雑な曲面部品の場合は、効率性の利点により18ヶ月以内に投資を回収できます。

4. 企業が 2 軸マシンを 5 軸マシンに置き換える必要があるかどうかをどのように判断しますか?

曲面の複雑さが製品体積の30%を超える場合、または3 軸マシンで加工する場合は、3 回を超えるクランプ サイクルが必要になるため、5 軸システムへのアップグレードが必要になります。

5. 5 軸加工において最も大きな誤差要因と考えられるものは何ですか?

スピンドルの熱膨張と角度誤差。全体の誤差を0.015mm以内に抑えるためには、 500時間ごとにレーザーキャリブレーションが必要です。

6. 3+2 加工で連続 5 軸加工と同等の表面仕上げを実現できますか?

平面形状部ではRa0.8μmを実現していますが、自由曲面部では接合部の痕跡が0.02~0.05mm程度残っています。

7. 5軸加工で工具の振動を制御するにはどうすればよいでしょうか?

バランス品質G2.5と最適な速度送り比の油圧ツールホルダーは、振動を5μm以内に制御できます。

8. 5 軸機能を備えたマシンを操作する新しいオペレーターには、どのようなトレーニングが必要ですか?

研修生は、 2 ~ 3 か月の実践的なトレーニング セッションで、RTCP、衝突安全性、精度補正の原理を理解する必要があります。

まとめ

5軸加工技術による科学的な選定と最適化は、企業にとって複雑な部品の製造において、最大限の効率と品質を実現します。LS Manufacturingは、包括的な技術システムとサービス経験を備えた企業の一例であり、顧客に優れた製造ソリューションを提供しています。

5軸加工ソリューションのカスタマイズや、さらなるプロセス評価については、LS Manufacturingのテクニカルサポートチームまでお気軽にお問い合わせください。お客様の部品形状を評価し、プロセスの実現可能性から最終的なプロセス検証まで、お客様に合わせたサポートのための技術・商業的なご提案を作成いたします。

複雑な輪郭加工の究極の可能性を今すぐ解き放ちましょう。クリックして、カスタマイズされた5軸同時加工ソリューションを入手してください。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。