曲面部品に関しては、 5軸CNC加工サービスが非常に一般的に求められていますが、エンジニアに提示される見積もりは大きく異なる可能性があります。これは、曲面部品のコストに何が含まれているのかが不透明であることに起因していると考えられます。メーカー側が運動学、プログラミング、精度要件について言及できる情報がほとんどないためです。

5軸加工の技術的側面をより明確に理解するために、本稿ではこれらの技術的側面を浮き彫りにし、経済的な費用に影響を与える重要な要素を明らかにすることを目的としています。これは、LS Manufacturingの標準的な評価プロセスによって適正な見積りを作成し、結論に至る上で有益です。適正な見積りがどれほど有益であるかは、主要な技術的要素を標準的に理解することで判断できます。

5軸CNC加工機能クイックリファレンス

| セクションタイトル | 重要なポイントのハイライト |

| 導入 | 複雑な部品を扱うエンジニアへの見積りは不明確です。サプライヤーは価格設定について明確な説明をしていません。5 軸技術の出現が見られます。LS Manufacturingの見積り手法について言及することもできます。 |

| 軸加工 | 2つの回転軸を連結したプロセス。複雑な形状の旋削を1回のセットアップでサポートします。治具内での複数回のセットアップに起因するエラーを防止します。 |

| 主なコスト要因 | 機械の構成と機能。高度なプログラミングとシミュレーション時間。特殊な工具と精密なワーク保持。部品の公差と表面仕上げ要件。部品の複雑さと材料選定。 |

| LS製造評価プロセス | 標準化された評価リストを活用し、コスト要因全体を分析しました。オープン見積りの内訳を活用しました。 |

| 結論 | 見積を適切に分析するには、軸の概念を理解することが重要です。コストの透明性は理想的な調達につながります。有能なサプライヤーとの共同事業は、価値に基づくものとなる場合があります。 |

5軸加工に基づく適切なサービスを選択するには、コストに関わる重要な技術を理解することが不可欠です。機械の運動学、プログラミング、部品の複雑さといった技術がここで重要な役割を果たします。適切なサプライヤーは、上記の側面に関する洞察を提供できるため、適切な選択を行うのに役立ちます。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

5軸CNC加工の説明が掲載されているウェブサイトは数多くあります。では、なぜこの特定のケースにそれほど興味を持っているのか、疑問に思うかもしれません。そもそも、これらの情報はすべて理論的な観点から学ぶものです。しかし、私にとって、これらの知識はすべて私たちの工房で応用されています。私たちの工房は知識が実践される場所であり、私たちはこれらの知識をすべて理解しているだけでなく、日々、硬い材料から硬い形状を切り出すためにそれらを応用しています。

精密さは当社の専門分野の中心です。当社の専門分野には、高度な空力特性が求められる航空宇宙産業向けの複雑な空力部品や、より迅速な統合プロセスが求められる医療機器が含まれます。PTC ( Creo)が提供する設計および積層造形(AM)のベストプラクティスをプロトタイプ開発に活用することで、当社の専門分野から直接学ぶことができ、直接的なアドバイスが不可欠です。

当社は年間数万個の5軸加工部品を供給することができます。インコネル材を用いた部品加工におけるツールパス最適化から、速度と精度のプロセスに至るまで、あらゆる経験がノウハウに関する実践的な経験を積む新たな機会となります。この記事と教訓から得られるのは、まさに経験です。

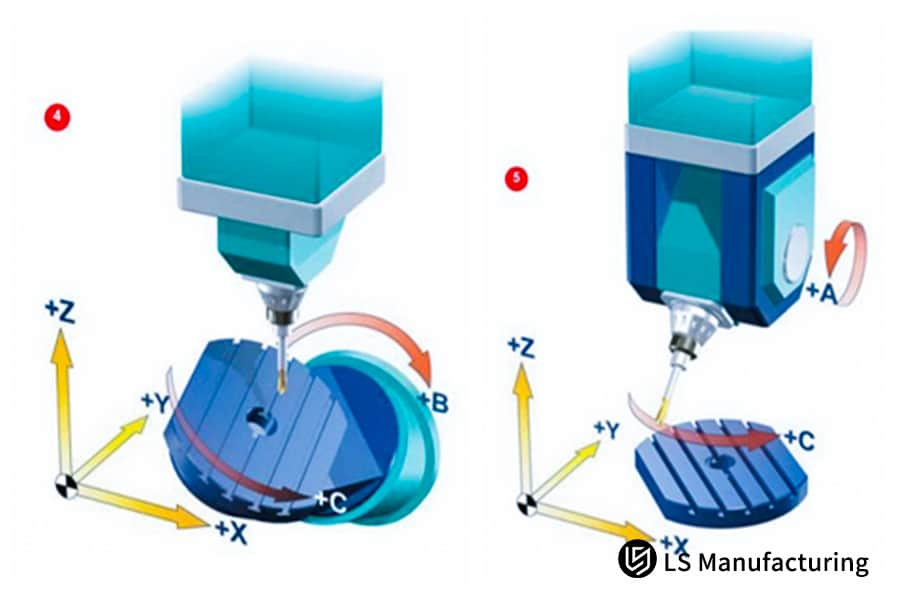

図1: LS Manufacturing社製5軸CNC工作機械の軸動作を示す注釈付き図

5 軸 CNC 加工を使用して複雑な曲面を 1 ステップで形成するにはどうすればよいでしょうか?

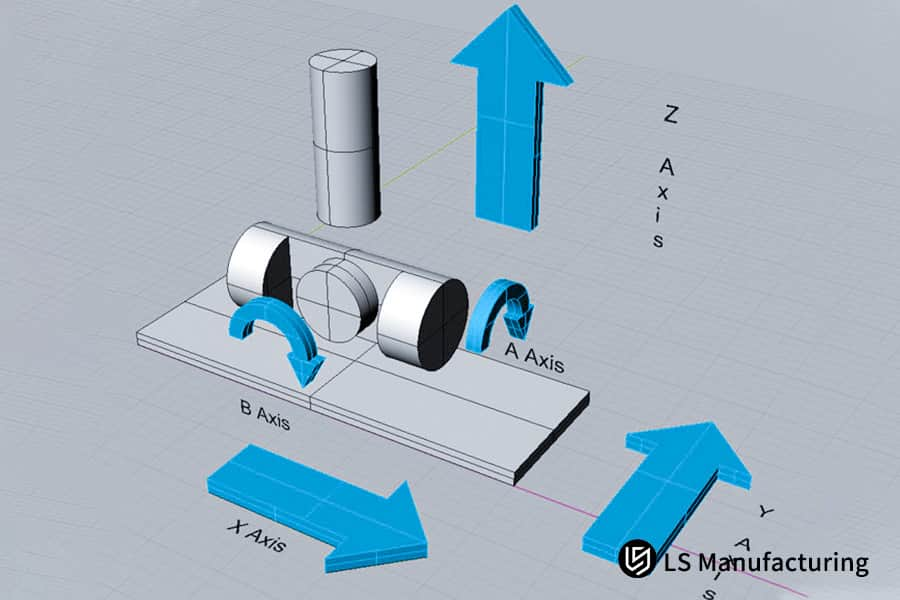

5軸CNC加工の原理は、切削工具またはワークピースを2つの追加回転軸上に配置できる能力に依存します。このプロセスは、5軸CNC加工が実際にどのように機能するかを示しています。このプロセスにより、特に複雑な表面加工において、複雑な形状の加工を1回のセットアップで様々な角度から完了することが可能になります。

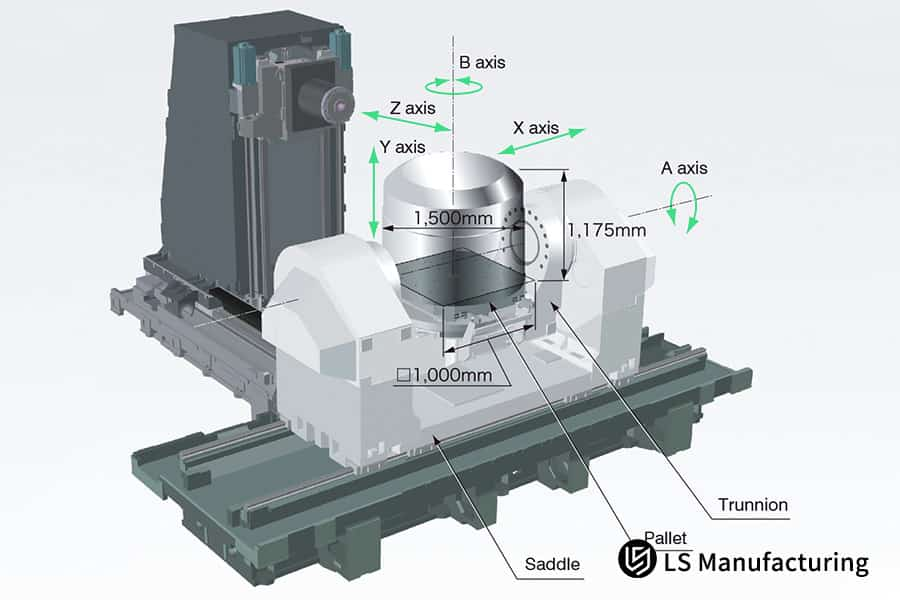

機械構造と運動学

加工システムには、回転テーブル(トラニオン)、旋回ヘッドなど、様々な構造があります。これらは5軸を使用します。トラニオン機構では、旋回軸( A軸)と回転軸(C軸)はクレードルを介して行われます。これらの回転軸と直線X、Y、Z軸の同期動作により、工具は複雑な加工面に対して最適な姿勢を維持し、高効率な切削と優れた仕上がりを1回の加工で実現します。

パス効率 vs 3軸

3軸加工では、様々な加工工程の位置決めを頻繁に行う必要があるため、再配置が必要になりますが、5軸加工では、加工プロセスにおける工具のスムーズな移動が求められます。5軸加工では、工具の動きが階段状になることはありません。そのため、アンダーカットや段差のある壁面への加工工具の容易なアクセスが可能になります。これは、5軸CNC加工原理に基づく加工プロセスによって可能になります。

エラーの削減と精度の向上

この場合、得られる主な利点は、セットアップが1回で済むことです。セットアップのこの部分を1つのクランプで実行することで、複数のセットアップで発生する誤差を排除できます。これは、並外れた精度に直結し、多くの場合±0.01mm以内の位置公差と、すべてのフィーチャの完全な相対位置合わせを実現します。これは、精密で複雑な5軸サーフェス加工において重要な利点です。

最適なツールエンゲージメントと品質

工具またはワークピースのいずれかを調整できる機能は、動的な傾斜を実現し、最適な切削角度を維持するのに役立ちます。この技術は、短い切削工具の使用に役立ち、振動も防止します。5軸CNC加工原理のこの側面は、一体成形技術による高信頼性部品の製造に不可欠です。

結論として、これら2つの回転軸を組み合わせることで、 5軸CNC加工システムはワークピースへの完全なアクセスを実現します。この基本的な機能により、非常に複雑な表面加工が可能になり、高精度部品を単一の効率的なセットアップで製造するために不可欠な高度な一体成形技術が促進されます。

5 軸加工の精度とコストに直接影響を与える技術的パラメータは何ですか?

5軸加工センターの分析・評価プロセスは進行中ですが、総合的な技術コスト分析という課題が極めて重要かつ重要な課題として浮上しています。 複雑な部品を5軸加工する場合、これはさらに重要になります。部品の性能に直接影響を与える工作機械の性能指標には、資本コストに加えて、これらのパラメータが数多く含まれています。

| パラメータカテゴリ | 高性能構成 | 標準構成 | 主な影響 |

| 測位精度 | ±0.001 mm | ±0.005 mm | 最終部品の許容誤差、セットアップの複雑さ |

| 再現性 | ±0.0005 mm | ±0.002 mm | バッチの一貫性、スクラップ率 |

| 最大スピンドル | 回転数30,000rpm以上 | 15,000回転 | 表面仕上げ、材質オプション |

| ツール容量 | 120以上のツール | 24個のツール | 無人操作、柔軟性 |

最後に、投資ニーズを考慮した購入に関する比較を行う必要があります。サブミクロンレベルの5軸加工精度パラメータは、購入コストが非常に高い一方で、使用コストは非常に低いという問題があります。さらに、工作機械のあらゆる性能指標を比較検討する必要があります。

5 軸プログラミング戦略は加工効率と価格にどのような影響を与えるのでしょうか?

最適な5軸プログラミング戦略は、機械の能力に関わらず、重要な変数であることが観察されています。サイクルタイム、工具寿命、そして最終的な加工効率の最適化に直接影響を与えることが観察されています。CAMソフトウェアのプログラミング戦略とその変数を含む変数は、機械加工部品の最終的なCAMプログラミングコストに影響を及ぼします。これは、複雑な機械加工部品のプログラミングにおいて、かなりのエンジニアリング時間を浪費します。

| プログラミング要素 | 高効率戦略 | 共通のアプローチ | プロセスへの影響 |

| ツールパスタイプ | 連続5軸移動 | 3+2位置加工 | サイクルタイム、表面仕上げ |

| カットパラメータ | ツールと材料に最適化 | 保守的なデフォルト | 工具摩耗、加工時間 |

| 衝突回避 | カム | プログラマーチェック | 安全性、プログラマの時間 |

| シミュレーション | フルマシンシミュレーション | ツールパスのみ | リスク軽減、セットアップ時間 |

一般的に、効率的な5軸プログラミング戦略への投資は、 5軸加工の効率最適化を可能にすることから、大きなメリットをもたらすと考えるのには正当な理由があるようです。CAMプログラミングには追加コストがかかり、複雑でハイテクなソフトウェアも必要になりますが、エラーフリーと工具寿命の延長による時間節約という点で、この戦略は大きな可能性を秘めていると考えられます。ジョブの見積もりにおいては、プログラミングの複雑さも考慮する必要があります。

図2:LS Manufacturingによる高精度CNC加工プロセスのサプライヤー資格

5 軸加工サプライヤーの真の技術的能力を評価するにはどうすればよいでしょうか?

適格な5軸CNC加工サプライヤーを評価するには時間がかかります。5軸加工サプライヤーの評価は、サプライヤーに関連する金銭的コストだけでなく、品質関連のニーズを満たすサプライヤーの能力を検証するプロセスにも関連しています。まず、サプライヤーが適格とみなされるためには、以下の基準を満たす必要があります。

機器および認証の検証

工作機械の供給データから、機器の種類と校正データを調べてください。ISO 9001ファイルなどの適切な技術能力検証ファイル、特に調査対象の機器の種類に応じたISO 10791の精度試験能力レポートを要求してください。機器の計測から製造能力に関する主要なデータが得られるためです。

技術チームとプロセスの専門知識

ソフトウェア開発者の技術的能力を見極めましょう。5 軸加工サプライヤーの評価には、コンピュータ支援加工(CAM)用ソフトウェアのノウハウ、ポストプロセッサの開発ノウハウ、そして難削材の加工計画策定ノウハウといった、高度な技術的ノウハウが必要です。

ポートフォリオとケーススタディ分析

この場合、部品の高度化に関する類似点を含むケーススタディの分析を行う必要があります。これは、優れたサプライヤーの指標となる知識領域であり、また、長年にわたる優位性を示すケーススタディでもあります。これは、サプライヤーの基準に関するあなたの主張を裏付ける証拠を提示することを意味します。

テストパーツと実践検証

このプロセスの出発点は、テスト部品と実用検証です。したがって、最初かつ最も差し迫った要件はテスト部品です。したがって、テスト部品は非常に難易度が高く、機械加工が必要です。次に、最終的なテスト部品をサプライヤーに提示する必要があります。そのため、最終製品の機械加工は、完成品に対する専門知識を示すために行われます。

5軸加工サプライヤーの評価には、実質的に、複雑な文書監査、共同での知識蓄積、パフォーマンスに関する資格、そして試験が含まれます。上記のサプライヤー選定基準をすべて満たしていれば、サプライヤーが精密部品の製造に必要なスキルを備えていると確信できます。

5 軸加工見積の透明な内訳: 中核コスト項目は何ですか?

5軸加工の見積もりの内訳を分析することは不可欠です。5軸CNC加工の見積もりに関するすべての関連データを把握しておかなければ、その妥当性について意見を述べる意味がありません。さらに、価格が明確であれば、消費者は価格に見合った価値を理解でき、価格ポイントではなく価格価値で価格を正当化する必要がなくなります。

- 機械時間と資本減価償却費:これは原価として明らかにされ、時間単位の経済費用に基づいて評価されます。これには、「精密機械の価格、修理費、諸経費」などの詳細が含まれます。5軸加工の見積もりの内訳を正確に見積もるには、機械の稼働レベルに基づいて機械時間と経済費用を組み合わせる必要があります。

- エンジニアリングおよびプログラミング工数:これは、CAMプログラミング、ツールパスシミュレーション、および後処理といった正確な価格設定要素を指します。複雑な部品の場合、プログラミング時間は2~8時間、あるいはそれ以上かかる場合があります。材料を加工する前に完了させる必要があるエンジニアリング作業のため、サプライヤーはこれを別項目として明示的に提示します。

- 材料と工具の消費:これらは材料ブランクのコストです。材料費の内訳も発生します。また、5軸加工のプロセス中に特定の工具を使用することで生じる摩耗や損傷も発生します。さらに、工具のコストも発生します。

- 品質保証と後処理:これには、工程内検査、CMMによる最終検査、バリ取りや追加の表面仕上げなど、必要な二次加工に必要な時間と設備が含まれます。このプロセスを細分化することで、品質が明確になり、正確な価格設定要素がすべて明確になります。

5 軸加工におけるコストの透明性を実現するには、コスト値の分解に関連する付加価値の側面を適用する必要があります。加工時間、エンジニアリング、材料、検証を含む詳細な5 軸加工の見積りの内訳により、顧客に明確な理解を提供できます。これにより、支出を正当化し、正確な価格設定要素がすべて含まれていることを保証できるため、よりよいビジネス関係を築くことに役立ちます。

図3: LS Manufacturingによる5軸CNC工作機械の動きの図解

LS Manufacturing 航空宇宙産業:衛星用チタン合金ブラケットの5軸精密加工

LS Manufacturing社の成功事例は、高度な機械加工が業界における高度な課題の克服にどれほど大きなインパクトをもたらすかを示す好例です。ある航空宇宙企業のミッション要件を満たすために不可欠とみなされていた特定の衛星部品の製造は、航空宇宙業界のリーダー企業にとって困難な課題でした。

顧客の課題

さらに、顧客はこのブラケットを軽量かつ高強度の材料、すなわちチタン合金で製造するという特別な要件を抱えていました。従来の機械加工では、複数の工程を要し、 ±0.015mmの公差を±0.015mmで製造することは不可能でした。深刻な加工歪みと70%という低い合格率は、プロジェクトの遅延とコスト増加を引き起こし、従来の航空宇宙部品加工の難しさを浮き彫りにしました。

LS製造ソリューション

チタン合金5軸加工 LS Manufacturing社が開発したこの加工は、独自のアプローチによって実現されました。例えば、適切なカスタムメイドの5軸加工センターと、応力低減を促進する適切な治具設計を採用しました。また、材料に起因する位置ずれや反り誤差を一切発生させることなく、加工全体を一度で完了させる設計としました。これは、最適化された加工プロセスを考慮した上で実現されています。

結果と価値

この現象がもたらす効果は革命的なものでした。製品の品質率は99.5%と飛躍的に向上し、高品質な製品が保証されました。これは、当社が精密5軸CNC加工技術を用いて製品を精密に加工できる技術力を有していることの証です。その結果、納期は驚異的な40%短縮され、お客様は年間80万元以上のコスト削減を実現しました。

簡単にまとめると、以下のLS Manufacturingの成功事例は、チタン合金5軸加工における専門知識が、航空宇宙部品の高精度加工における主要な課題を克服していることを裏付けています。部品の完全性を確保し、効率を最大化し、大きな経済的価値をもたらすことで、LS Manufacturingは先進的な航空宇宙製造における戦略的パートナーであることを証明しました。

複雑な部品に関して同様の要件がある場合は、クリックして相談し、 5 軸加工ソリューションの見積りを入手してください。

LS Manufacturing が最も正確な 5 軸加工の見積りを提供できる理由

LS Manufacturingの競争力のある価格設定は、見積りではなく、エンジニアリング手法に基づいた見積りのみを提供するという点で、そのプロセスにおいて真に信頼できると言えます。5軸加工のエキスパートとしての当社の評判は、透明性の高いプロセス管理とデータに基づく分析に基づいており、これによりお客様への正確な価格保証を実現しています。

- 精密機器の基盤:当社の工場には、ドイツ製の5軸マシニングセンターが多数設置されています。この標準化された高性能プラットフォームは、予測可能で一貫性のある加工サイクルを提供します。この安定性は、当社のコストモデルにおける最初の重要な入力要素であり、推測ではなく信頼性の高い時間計算を可能にし、正確な価格保証の基盤となっています。

- エンジニアリングチームの専門知識: 20名を超えるプロセスエンジニアが、部品形状を最適な製造ソリューションへと変更することに情熱を注ぎ、深く、強く、そして熱心に取り組んでいます。このエンジニアリングチームは、ツールに関する深い知識と、複雑な部品における材料挙動に関する専門知識を備えています。これは人間の専門知識であり、真の5軸加工のエキスパートを定義する核となる特性です。コストのかかる非効率性は事前に排除されています。

- 標準化された見積システム:お客様に適切なお見積りをご提示し、ご満足いただけるよう、当社では独自の見積システムを導入しています。このシステムでは、加工時間、プログラミング時間、材料、工具、品質管理など、様々な要素を考慮したお見積りを作成いたします。この見積システムにより、お見積もりを推測することなく、 LS Manufacturingの競争力のある正確な価格設定を保証いたします。

- リアルタイムコストモデル:お客様にご提示する見積りは、機械の減価償却率、工具費、材料費など、あらゆるリアルタイム要因を考慮したコストモデルを実装することを前提に設計されています。このコストモデルは、過去のプロジェクトデータに基づいて継続的に更新されており、95%以上の精度を確保しています。

言い換えれば、 LS Manufacturingの競争力のある価格は、技術、専門知識、そして体系的なプロセスへの投資の結果です。だからこそ、私たちは5軸加工のエキスパートとして、最初のCADファイルから最終検査レポートに至るまで、あらゆる変数を管理できるコスト分析能力を備え、すべてのプロジェクトが公正かつ予測可能な方法で処理されるよう努めており、正確な価格保証を提供できるのです。

正確な見積りを得るために必要な主要な技術情報は何ですか?

迅速かつ正確なお見積もりをご提供するためには、明確かつ完全な情報の提供が最優先事項です。当社の技術文書作成における基盤は、コスト分析のスピードと信頼性に直接影響を及ぼします。構造化された見積もりガイドに従って正確な見積もりデータ要件をすべてご提出いただくことで、推測作業が排除され、より正確なご提案が可能になります。

- 包括的な設計データ: STEP/IGESなどの汎用形式で提供される完全な3Dモデルと、対応する2D図面。形状は3Dモデルで定義されます。2D図面では、重要な寸法と幾何公差が定義されています。これは、加工戦略に関する当社の最も重要な知識源であり、お客様の技術文書作成における最も重要な作業です。

- 材料と仕様の詳細:材料のグレード、規格、推奨サプライヤー、または必要な認証を明確に記載してください。また、初期のブランクのサイズまたは形状も明記してください。材料の選択は、加工時間、摩耗、コストに大きく影響するため、予算見積りからの逸脱を防ぐために、正確な見積りデータ要件には、この詳細が不可欠です。

- 品質と後処理要件:ここでは、重要な公差要件、表面仕上げ、そして熱処理、陽極酸化処理、めっきといったその他の後処理要件が規定される可能性があります。また、二次加工サービスなどのサービスが必要となる場合もあることがここで判明するかもしれません。こうした詳細事項の見積り費用は非常に重要です。

- 物流および関連情報: 必要な年間生産量、目標単価、そして具体的な梱包や配送ニーズをお知らせください。生産量は、治具戦略や生産計画に影響します。詳細な見積ガイドに記載されているこれらのビジネスパラメータを共有することで、お客様のニーズに最適な費用対効果の高い製造ソリューションをご提案いたします。

コラボレーションと成果に向けた協力において、コミュニケーションは非常に重要です。この見積もりガイドに記載されている5軸CNC加工の正確な見積もりデータ要件をすべて満たすことで、チームが実現可能性分析において目指す成果を正確に達成するための重要な要件を確実に提供できます。技術文書の作成に取り組む際には、プロジェクト内で5軸CNC加工の見積もりを正確に分析することが重要です。

図4: LS Manufacturingによる5軸CNC加工で製造された困難な形状

5 軸加工プロジェクトを開始して即座に見積りを取得するにはどうすればよいですか?

5軸CNC加工サービスをご提供することで、お客様のプロジェクトをシームレスに統合し、容易に開始できます。お客様の協力プロセスをよりシンプルにするため、アイデアからご提案までシームレスに移行できるよう配慮しています。これにより、リアルタイムのお見積もりを迅速に取得し、 5軸加工プロジェクトをスムーズに開始できます。

- オンラインでの書類提出:まず、3Dモデル、図面、仕様書など、技術資料全体をWebベースの書類提出ポータルからご提出ください。これにより、CNC加工の見積もり取得方法がより明確になります。この即時提出により、当社の24時間対応プロトコルが発動し、エンジニアリングチームが遅延なくレビュープロセスを開始できます。これがリアルタイム見積もり取得への第一歩です。

- 技術的実現可能性レビュー:経験豊富なエンジニアが数時間で製造可能性をレビューします。形状、公差、材料など、技術的な問題がないか確認します。場合によっては、最終的なコスト分析の前に、お客様の設計をより製造しやすいものにするための無料の事前技術相談(無料)も行います。

- プロセス計画と見積もり:その後、当社の専門家チームが最適な加工プロセスを特定し、ツール作成ワークフローを策定します。詳細なプロセスは、標準化された原価計算システムに直接反映されます。5軸加工プロジェクト開始前に、すべてのコスト要因を把握できるよう、お見積もりの詳細な内訳をご確認いただけます。

- 確認とプロジェクト開始:ご提案内容と修正事項について、適宜協議いたします。その後、お客様の確認に基づき、プロジェクトのスケジュールを決定いたします。プロセスに関連するすべての書類が正式に承認され、プロジェクトマネージャーが任命されます。これにより、協力プロセスガイドに基づき、スムーズな開始が確実に実現されます。

最終的に、当社の協力プロセスガイドは、お客様に不確実性をもたらすことはありません。オンラインでの申請から見積もり提案まで、明確さとスピードを保証し、リアルタイムで見積もりを取得いたします。当社の迅速なシステムにより、十分な情報に基づいた選択を行い、お客様の設計コンセプトを機械加工の傑作へと変える5軸加工プロジェクトを迅速に開始していただけます。

よくある質問

1. 5 軸加工の最小受注量はいくらですか?

試作から量産に向けた大規模生産サービスまで、すべてのサービスは生産の視点から開始されます。すべてのご依頼は、研究開発、サンプル生産、パイロット生産のレベルに応じて、あらゆるニーズにお応えできるサービスをご提供いたします。

2. 見積書には検査費用が含まれていますか?

価格見積りには、初回検査費用も考慮されます。大量注文の場合、検査費用に関して、製造工程の開始から量産段階まで工程管理を確実に実施するためのサンプリング検査と最終検査費用も含まれます。

3. 加工できるワークの最大重量はどれくらいですか?

5軸加工機の最大加工可動範囲:1200×800×500mm。ただし、加工対象ワークの種類や加工形態を考慮して検討の上、決定してください。加工対象ワークの種類によっては、加工範囲が異なる場合があります。

4. 加工精度を一定に保つにはどうすればいいですか?

オンライン測定システムと組み合わせることで、加工プロセス全体のリアルタイム監視が可能になり、さらに設備精度の校正、プロセスパラメータの検証、バッチ加工に基づく精度管理と組み合わせることができます。

5. 材料認証レポートは入手可能ですか?

これらには、メーカーから取得した元の材料の証明書や、材料、材料の等級、物理的特性などの試験用紙が含まれます。

6. デザインの違いによって価格が変わりますか?

さらに、クライアントのタイムラインに基づいた最新の見積りも提供されますが、設計変更に関しては、2時間以内に発生したプロセスとコストの観点から、図面にどのような種類の設計変更が実装されたかを決定するのは当社のエンジニアの裁量に委ねられます。

7. 通常の状況では、母親が出産するには何時間かかりますか?

サンプル納期: 5~7営業日。量産期間: 2~3週間。製品によって異なります。正確な納期は、個々の製品の製造工程の複雑さを考慮して決定されます。

8. 品質の問題はどのように解決されますか?

製品の品質問題に関しては、一次検査体制を敷いています。万が一、加工品質に根本原因がある場合は、無償で再現対応を行うとともに、工程の改善を行い、問題の影響を回避しながらお客様のスケジュールと品質を維持し、適切な責任を負います。

まとめ

5軸加工の原理とコストを深く理解することで、より良い購入決定が可能になります。市場で最高の5軸CNCメーカーの一つであるLS Manufacturingは、高度な技術と経験を有し、各加工工程について最も信頼性の高い見積もりを提供します。

今すぐ部品ファイルをアップロードして、すぐに作業を開始しましょう。当社の5軸加工専門チームが2時間以内に完全なプロセス分析とお見積りを作成いたします。無料のDFM分析レポートを今すぐ入手し、当社のチームにご相談ください。

複雑な曲面や一体成形に伴う量産リスクを軽減。5軸加工をベースとしたプロフェッショナルソリューションを今すぐご利用ください。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。