5軸自動車製造は、軽量化と電動化という相反する二つの課題を、非常に重要な接点で解決します。これにより、従来の製造方法では解決できなかった課題を克服し、より複雑で統合された部品を1台の機械で効率的に製造できるようになります。これは、EVの航続距離と自動車の燃費向上の鍵となります。

従来の3軸加工の非効率性を犠牲にすることで得られる主な利点は、複雑な形状でも高精度をワンパスで実現できることです。従来のマルチフィクスチャリングで発生していた累積誤差や材料の無駄はほとんど発生しません。これは、次世代の電気自動車やガソリン車に求められる複雑で高性能な部品を製造できる真の根幹を成す技術です。

5軸自動車製造の全文クイックリファレンス表

| 側面 | 詳細 |

| コアとなる利点 | 複雑な加工も、1台の機械で実現できます。高精度で複雑な面加工が可能です。工具角度も最適化され、切削条件も最適化されています。工程と治具の大幅な削減が可能です。 |

| 問題点への対処 | 従来のプロセス (3 軸) の欠点: 複数のセットアップとその結果生じる累積エラーが発生する可能性が高く、材料の使用量が少なく、複雑な形状の処理効率が低い。 |

| 軽量化アプリケーション | 複合シャーシおよびボディ部品に含まれる構造部品、軽量合金構造部品: アルミニウム、マグネシウム、トポロジー最適化部品の製造、薄壁で形状が複雑な強化部品。 |

| 電化アプリケーション | バッテリーボックス/トレイ加工、モーターケース/コントローラー、電動ドライブトレインのコンポーネント、冷却システム内の複雑な流体流路。 |

| 主なメリット | 生産性の向上:サイクルタイムの短縮、軽量化:走行距離の増加または運用コストの削減、材料の削減 – 同じコスト削減。 |

| 成功指標 | 工程数を70%以上削減。加工公差をミクロン単位の精度まで向上。材料使用量を30%以上削減。既存設計では製造できない部品を製造。 |

LS Manufacturingは、 5軸加工に強みを持ち、お客様が軽量化・電動化といった変革において直面する製造上の課題に対し、重要なソリューションを提供します。当社は、統合部品製造分野におけるソリューションを提供することで、製造上の課題に対する効果的かつ正確なソリューションを提供します。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

私たちの知識は、理論的な知識ではなく、実践的な経験に基づいています。ケーススタディでは、LS Manufacturingの日々の業務やミッションは決して容易ではありません。例えば、彼らはボディや蓄電池などの自動車部品に使用される高強度合金の機械加工という課題に直面しています。機械加工部品の表面品質に関する米国表面仕上げ協会(NASF)のガイドラインによると、仕様は非常に厳しいものとなっています。

特に当社には、特定の用途において実証された一定レベルの専門知識があります。これは、当社が電気駆動装置用部品を含む、部品の強度が妥協できない用途で使用される部品の製造に携わっているためです。精度は、国際航空宇宙品質グループ(IAQG)が定める品質基準に基づいて測定されます。

それぞれのヒントは、生産現場の現状から生まれたものです。アルミニウム鋳造部品の工具動作の最適化であれ、チタン材の加工であれ、得られた知識は機能部品を提供する過程で苦労して得られたものです。これらの成果は、 5軸自動車製造の実現に向けて、品質と効率性の難しさを乗り越えてきた私たちの日々の努力の成果です。

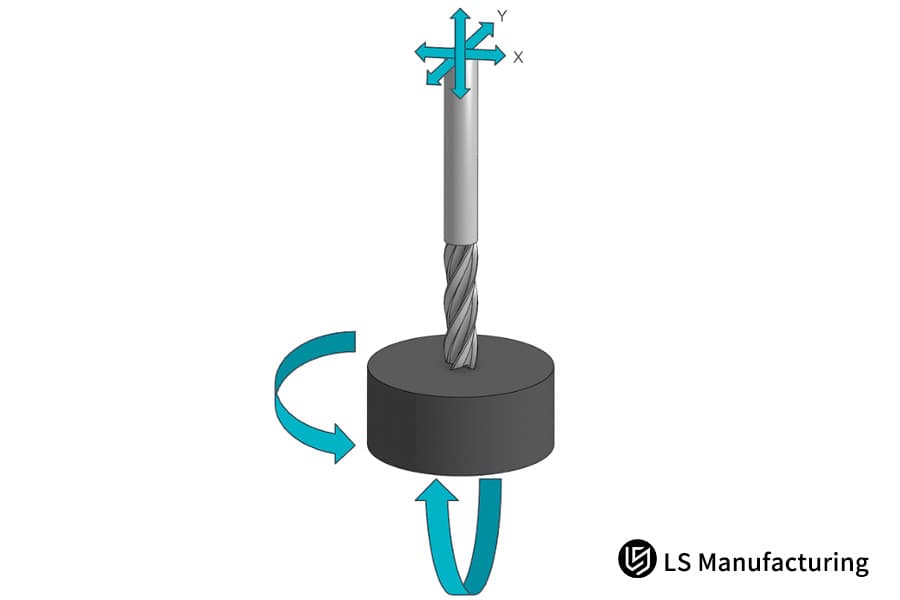

図1:LS Manufacturingによる5軸フライス加工による複雑な自動車部品の高度な製造

5 軸加工により、1 回のセットアップで自動車部品の完全な生産がどのようにして可能になるのでしょうか?

本稿では、複雑で高精度な5軸加工を単一のセットアップで実現するという、自動車製造における主要な課題を解決するための5軸加工の導入について詳しく説明します。このソリューションは、複数の治具による累積誤差を排除し、これまでにない精度と効率の向上を実現します。技術的アプローチは以下のとおりです。

- 統一データム設定とプロセス統合:最大の課題は、複数の加工工程を統合することでした。解決策は、鋳物への後続加工のための共通座標系を生成することでした。これにより、他のすべての加工パスを単一のワーク座標系に基づいて計算できるようになり、 5軸自動車製造センターにおいて、再クランプや位置ずれを防止しながら、1回の加工工程ですべての重要な面にアクセスできるようになりました。

- 動的工具方向制御と衝突回避:深く傾斜したポートを加工する際、Agozar社は5軸で精密に加工する必要がありました。本プロジェクトでは、CAMソフトウェアプログラミングを用いて加工に最適な位置を確保し、加工中に工具を回転させることで最適な切削位置を維持することができました。Agozar社は仮想環境で完全な衝突チェックを実施し、あらゆる形状を加工する際に衝突の可能性を排除しました。

- アダプティブ加工と工程内検証:加工部品の品質確保のため、機上プロービングルーチンを統合しました。これにより、システムはデータム上の主要ポイントを読み取り、荒加工後のストックサイズの変動を補正することが可能になります。これにより、ボア上の主要ポイントを工程の途中でチェックし、最終工程前に修正を加えることができるため、最終的な位置公差±0.025mmを達成できます。

- 統合工具管理と高効率ミーリング:機械のマガジンに高圧クーラントと工具シーケンス戦略を導入しました。これにより、深いキャビティでの安定性と均一な切削片負荷による高効率ミーリング戦略の実行が可能になり、サイクルタイムを40%短縮し、工具寿命を大幅に向上させました。

この事例は、機械の所有形態をはるかに超えた技術導入の完全性を示しています。また、プロセス変革、CAMプログラミングの強化、工程内品質管理における高度なスキルに加え、生産時の実務上の制約を克服する能力も示しています。この事例は、エンジニアリングされた5軸ソリューションを通じて、複雑な部品加工における総合的な効率向上と最高の精度を実現するための競争上のベンチマークとなります。

新エネルギー車の時代において自動車の CNC 加工はどのような技術的課題に直面するのでしょうか?

新エネルギー車への移行は、自動車のCNC加工において前例のない技術的課題をもたらします。例えば、大型バッテリートレイやディープキャビティモーターといった大型部品は、マクロスケールで極めて高い精度が求められます。以下のレポートでは、製造プロセスにおけるこれらの特有の課題に対する解決策をご紹介します。

マクロ精度のために大判カメラの歪みを克服

2000×1500mmのバッテリートレイの加工において、熱およびクランプ歪みを考慮しつつ、 0.1mm以下の平坦度を達成すること。提案する加工アプローチには、クランプ時に均一な力配分を可能にする治具システムが含まれる。最も重要なのは、荒加工における適切な加工手順と、それに続く仕上げ加工工程における熱均衡保持である。

高D:R工具による安定した深穴加工を実現

これは、モータハウジングの深さと直径の比率が5:1であるため、工具のたわみと切りくず排出が非常に困難になるためです。この点において、当社ではクーラント排出経路を備えた高度なリーチ工具を採用しています。加工においては、バランスの取れたトロコイド加工パターンと適切な切込み深さを組み合わせることで、工具保持と排出のための高い圧力の両方に好ましいラジアル力係数を確保しています。

単一セットアップ精度のための容積補正の統合

1.5mの回転テーブルを備えた5軸工作機械の単一治具で、このような巨大で複雑な部品を製造する工程では、 CNC工作機械自体の幾何学的誤差を補正する必要があります。このプロセスは、作業領域全体を記録できるレーザートラッカーを用いた体積精度キャリブレーションによって実現されます。この機能は、CNC工作機械の幾何学的誤差を補正するために使用されます。

この方法論は、新エネルギー車向けの高度な自動車用CNC加工には、標準的な能力を超えたエンジニアリングプロセスソリューションが必要であることを示しています。この方法論は、歪み制御、動的工具管理、システムレベルの精度補正に重点を置いた競争力のある技術ブループリントを提供し、規模、複雑さ、精度といった具体的な技術的課題を解決します。

軽量自動車部品は 5 軸加工によってどのように飛躍的な進歩を遂げることができるのでしょうか?

トポロジー最適化されたバッテリーケースのような、先進的で軽量な自動車部品の製造における課題は、重要な形状を歪みなく加工することであり、これは製造される部品の品質に影響を与えます。この問題への解決策は、以下の技術を組み合わせた実装に基づいています。

- 予測加工シミュレーションによる薄肉変形の軽減: 1.2mm厚の壁では変形が発生する可能性が非常に高くなります。この問題を克服するため、有限要素解析による加工シミュレーションを実施することにしました。シミュレーションによって力の値と変形を予測することができ、これにより加工シミュレーションを修正し、公差±0.1mmを維持することができました。

- トポロジー最適化を安定した加工シーケンスに変換:トポロジー最適化によって形成された形状は有機的な構造を持ち、固定も加工も困難です。当社のソリューションでは、プロセス全体を段階的に分割します。まず、均等な余肉量を持つ半完成部品があり、これが部品の安定性を決定する役割を果たします。最後の輪郭加工工程では、ラジアルエンゲージメントミリングとダウンカットミリングを同時に行うことで、壁面を固定するための均等な力で切削を行います。

- 寸法補正のためのアダプティブツールパスの統合:シミュレーションではありますが、応力によって多少のばらつきが生じる可能性があります。当社の工程では、閉ループを備えたアダプティブマシンを採用しています。中仕上げ工程の後、機上プローブ計測によって重要な寸法を確認します。これにより、スプリングバックとドリフトを補正し、0.05mmを超える歪みが生じないようにするための最終仕上げツールパスを作成することができます。

従来の5軸加工プロセスとは異なり、現在のアプローチでは、予測FEA、プロセスシーケンス、そして補正技術が相互に連携していることがわかります。製造プロセス変数を制御するという点で複雑な性質を持つ軽量自動車部品の効率的な生産を可能にする確立された技術基盤が存在し、トポロジー最適化を通じて最適な軽量化と最適な剛性解放ポテンシャルを実現します。

図2:LS Manufacturingによる電気自動車の精密部品の高精度生産

主要な EV コンポーネントにはどのような 5 軸プロセスが必要ですか?

EV部品の製造には、高い公差と熱安定性が求められます。5軸加工機と品質管理を用いた重要な特殊工程における課題を解消する手法として、以下のものがあります。モーターのシール性や減速機ハウジングの寸法精度を確保する工程で利用可能です。

モーターハウジングの冷却シールの完全性を保証

最も困難だったのは、特に内部に多数のウォータージャケットエリアがあるため、シールの気密性を確保することでした。この問題に対処するため、重要なシーリングエリアを、ジョイントのない一体型の5軸加工機で1回の動作で加工することにしました。さらに、ワークをアンクランプする前に、 0.01mm以下の平面度をワンショットで検査する工程内検査を導入しました。

減速機の超精密ボア形状の維持

円筒度0.008mm未満が求められる減速機ハウジングベアリングのボア加工において、主な原因は熱変位でした。減速機の加工は、温度制御された環境下で実施され、温度は20℃±1℃に保たれました。加工後、熱安定化工程が続きます。ワークピースの温度が安定してから初めて、ボア加工を完全に仕上げることができます。

大量生産におけるプロセス安定性の確保

平均99.5%の直行率を達成するために、各機械に閉ループのリアルタイム補正システムを実装しました。これにより、加工後のCMMデータを用いて工作機械にフィードバックが提供され、工具の摩耗や温度差に基づいて工作機械のパラメータを調整できるようになりました。

これは、 精密5軸加工、環境チャンバー、計測技術といったプロセス統合において見られる高度なレベルです。これらの技術は、異なるプロセスを連続して実行するオーケストレーションされたフローの一部として捉えるのではなく、統合されたシステムの一部として機能するというトレンドが見られます。これは、 EV部品の大量生産において求められる、特定の許容誤差レベルへの対応に特化したデータ主導型のアプローチです。

効率的な自動車製造は 5 軸テクノロジーを通じてどのように生産サイクルを最適化できるのでしょうか?

高効率な自動車製造を追求するには、生産サイクルの最適化が不可欠です。この技術レポートでは、最新の5軸工作機械の導入が、ギアボックス本体などの複雑な部品の製造にどのような影響を与えたかを概説します。この技術論文は技術者のみを対象としています。

| 側面 | 最適化前 | 5軸実装後 |

| 処理手順 | 28本のオイルチャンネルを個別に機械加工 | 1回のセットアップで28本のオイルチャネルが完成 |

| 生産サイクルタイム | 45分 | 28分( 37.8%短縮) |

| 工具寿命の向上 | ベースライン | 30%増加 |

| スピンドル負荷 | 頻繁に90%を超える | 一貫して80%未満 |

| 運用の安定性 | 断続的な停止 | 24時間365日の連続生産が可能 |

データは、5軸加工プロセスと精密プロセス最適化を統合したプロセスが、生産サイクルの短縮に決定的な影響を与えることを証明しました。この戦略の適用は、複数の角度特性を1つの設定に組み合わせ、パラメータ最適化を活用することで、スピンドル負荷が80%を超えないようにすることで、工具/機械寿命の延長に明確な効果をもたらします。レポートの完成により、信頼性の高い技術情報が提供されます。

精密自動車機械加工はどのようにしてミクロンレベルの精度と安定性を保証するのでしょうか?

精密自動車機械加工には、ミクロンレベルの精度が求められます。本レポートでは、安定性確保の方法を探求し、その方法論と条件を詳細に解説します。安定性の実現と意思決定に役立つ技術情報を提供します。

| 制御カテゴリ | 方法論 / 機器 | 目標パフォーマンス指標 |

| 機械の校正 | 周期レーザー干渉計 | 位置決め精度: ±0.003 mm |

| 動的精度 | 定期的なボールバーテスト | 円形輪郭誤差: ≤0.008 mm |

| 環境制御 | 温度管理された作業場 | 一定温度: 20°C ±1°C |

ミクロンレベルの精度を一定レベル保証するには、統合システムが必要です。結果の安定性を保証するには、上記の基準に基づき、レーザーおよびボールバーの定期的なキャリブレーションと、環境要因に関する規定の入力データ要件を維持する必要があります。本技術レポートは、高付加価値の精密自動車加工プロセスのための技術ソリューションを提供します。

図3:LS Manufacturingによる多軸コンピュータ制御加工による高度な自動車部品の製造

複雑な自動車部品の 5 軸加工にはどのような特別な技術が必要ですか?

複雑な部品の5軸加工を成功させるには、工具干渉、安定性、そして形状のアクセス性といった点に積極的に取り組む必要があります。これらは、現在の標準的なプログラミング手法では対応されていない重要な技術要件の一部です。

デジタルツイン検証による衝突リスクの排除

工具ホルダー、スピンドル、ワークピースは、干渉発生時に重要な問題となる箇所です。VERICUTソフトウェアは、機械、治具、ワークピースのデジタルツインを提供します。CNCプログラム全体のシミュレーションを実行し、干渉検出はソフトウェア内で自動的に行われるため、プログラムパスや工具ホルダーをオフラインで変更することが可能です。

最適化された工具軸制御によるアクセスの有効化

複雑な形状を扱う場合、切削工具の方向を動的に変更する必要性が生じます。本ケースでは、CAMシステムにおける切削工具の軸ベクトル制御の利用に関するアイデアを提示します。これには、切削工具がワークピースのあらゆる形状を回避しながら、衝突の可能性を排除し、切削角度を最適な位置に維持しながら、切削工具の動的な位置決め変更が含まれます。

エンジニアリングツール戦略による安定性の確保

大型で薄い切削工具の場合、たわみやびびりマークの問題が切削品質と精度の両方に課題をもたらす可能性があります。この点では、長いリーチの切削工具と適切な加工パスの使用が不可欠です。解析のために、L/D比の高い切削工具とトロコイド加工、そして効率的な加工方法を提案します。

このアプローチは、複雑な部品の信頼性の高い5軸加工は、先を見据えたデジタルファーストのワークフローにかかっていることを示しています。コアコンピテンシーは、衝突回避のための運動学シミュレーション、高精度な工具軸プログラミング、そしてアプリケーション固有のツールパス戦略を統合し、高価値で複雑な部品の加工リスクを軽減し、複雑な技術要件を予測可能な結果に変換することです。

先進的な自動車製造はどのようにしてインテリジェントなアップグレードを実現できるのでしょうか?

先進的な自動車製造への移行には、受動的な体制から予測的な体制への転換が必要です。概念的には、機械データを予測的に活用してオペレーションを最適化することが、まさに現在の課題の核心です。これは、データ駆動型のインテリジェントなアップグレードプロセスにおいて、以下のステップを踏むことで実現されます。

包括的なデータ収集インフラストラクチャの構築

当財団は、重要な工作機械の周囲にIoTセンサーメッシュを構築しています。これらのセンサーは、工作機械にリンクされた動作パラメータを測定するように校正されています。機械からの動作パラメータは高速ネットワークを経由して中央の産業IoT-IIoTプラットフォームに送信され、途切れることのないデジタル指紋が作成されます。

重要な消耗品の予測モデルの開発

工具の故障はダウンタイムを引き起こします。私たちは、工具の実際の摩耗データに関連するセンサーデータに基づいて履歴を構築し始めました。これにより、振動レベルなどの特定のパターンに基づく機械学習技術に基づくアルゴリズムを策定し、85%以上の精度で工具の残存寿命を予測できるようになりました。これにより、停止することなく工具の予防的な交換が従来の方法となりました。

分析による総合設備効率の最適化

OEE(総合設備効率)を最大限に高めるために、製造実行システムに機械情報、稼働時間、サイクルタイム、ダウンタイムの要因を組み込みます。これにより、システムの分析部は効率低下の原因を把握できるようになります。効率低下の典型的な原因は、長いセットアップ時間と、損失値が小さいダウンタイムです。このセクションでは、予知保全活動とOEE改善を最大化し、効率レベル85%で実現します。

このビジョンは、インテリジェントなアップグレードを実現するために必要な技術の将来像を描いています。これには、センサーを活用したデータレイヤーの構築、主要な故障モードを特定するための予測分析、そして総合設備効率分析の活用が含まれます。これは、基本的な接続性にとどまらず、先進的な自動車製造における具体的な可用性とパフォーマンスの課題を解決し、予測的でデータ主導の製造状態を実現するための青写真を提供します。

図4:LS Manufacturingによる5軸コンピューター制御加工による車両部品の迅速な生産

精密自動車部品メーカーに必要なコア能力とは?

精密自動車部品メーカーには、マイクロメートルレベルの精密測定を実現する能力が求められます。これには、製造現場における計画とトレーサビリティの統合が含まれます。以下に、必須の中核機能とその実装の概要を示します。

品質とプロセス開発のフロントローディング

下流工程のリスクを軽減するため、当社は先行製品品質計画(APQP)の原則を採用し、プロジェクトの30%早期立ち上げを目指しています。これは、コンカレントエンジニアリングワークショップ、重要部品特性、故障解析、そして管理計画策定の原則を通じて実現されます。

リアルタイムの工程内検証の実装

完成品の簡単な検査だけでは不十分です。タッチプローブセンサーとレーザーシステムを組み合わせ、加工ライン上で仕掛品を検査することで、技術サイクルを完結させます。これにより、指定された管理限界を超える変動が発生した場合、不適合品の生産は許されないため、機械の調整または停止が必要となる閉ループプロセスが構築されます。

根本原因分析のための全ロットトレーサビリティの実現

迅速な隔離とは、不適合が検出されたことを意味します。迅速な隔離または封じ込めは、すべてのコンポーネントにIDを割り当てる電子トレーサビリティシステムの使用によって実現されています。これにより、材料バッチ、機械パラメータ、検査、オペレーターなど、製造に関連するすべての情報が特定のIDに紐付けられ、ロットの迅速な隔離と根本原因分析が可能になります。

これらの活動は、精密自動車部品メーカーが従うべき最新の品質ツール群を形成するために、相互に絡み合っています。その能力は、機械工場の設備ではなく、APQPにおける品質保証の活用、SPCにおけるリアルタイム管理、そしてデジタルトレーサビリティによって実証されます。

LS製造新エネルギー車部門:バッテリートレイの統合加工プロジェクト

新エネルギー車分野では、多段階加工が主流となっていますが、その加工における最大の課題の一つは、大型アルミバッテリーエンクロージャの気密性と精度を確保することです。機械メーカーのLS Manufacturing社が、 3軸加工ソリューションを開発することで、この生産ボトルネックをどのように克服したかについて、以下に説明します。

クライアントの課題

6000番台アルミニウム製のクライアントバッテリートレイのシール面には、 0.1mm以下の平坦度が求められていました。さらに、前述の通り、工程設定の前の6つのステップで0.3mmの累積誤差があり、システムから5%のリークが発生していることを示していました。さらに、サイクルタイムが8時間であることから、生産工程はボトルネック状態にあり、年間5万台の生産が危ぶまれていました。

LS製造ソリューション

当社の場合、全体的な生産システムは、5軸ガントリーマシニングセンターと独自に開発されたシングルセットアップ治具を用いた統合製造原理に基づいて構築され、シール面、ねじ穴、冷却チャネル全体を1回のクランプ操作で加工することを可能にしました。スピンドル回転速度12,000rpm 、送り速度15m/分の高速加工方法を採用しました。

結果と価値

これにより、シール面の平坦度は0.08mmとなり、リーク率を0.1%削減することができました。生産サイクルタイムは4.5時間に短縮され、年間5万台の生産目標を達成することができました。これにより、オフラインでのリークテストと手直し作業が100%削減され、顧客の生産立ち上げは精密製造の出力に満足のいくものとなりました。

この事例は、LS Manufacturingが高付加価値製造の課題に対応する5軸加工ソリューションを提供できる能力と強みを証明しています。非効率的なプロセスからシングルセットアップ加工ソリューションへの変革により、大型EV部品の生産における先駆的な基準が確立されました。

一度のセットアップで自動車部品の高精度加工を実現したいとお考えの場合は、今すぐ当社にご連絡いただき、お客様のニーズを専門的に評価させてください。

よくある質問

1. 自動車生産において、5 軸加工は 3 軸加工に比べてどのような利点がありますか?

5軸加工機の加工工程は、複雑な曲面加工を容易にすると同時に、クランプ時間の短縮と精度向上の効果も得られます。これは、新エネルギー車の軽量部品の加工工程に活用できます。

2. 自動車部品の大量生産において一貫性を確保するにはどうすればよいでしょうか?

CPK = 1.67を超える重要なパラメータを備えた SPC テクノロジを適用することで、機器の校正を通じてロットの品質が保証されます。

3.新エネルギー自動車部品加工とは何ですか?

機械加工の高精度の要件を満たすには、密閉性が良好で、軽量かつ熱除去が最適になるように設計する必要があります。

4. 5 軸マシンの投資収益率はどのくらいですか?

大量生産の場合、自動車部品の全体的な生産時間は通常12~18か月です。これは、生産される自動車部品によって異なります。

5. 薄肉部品の加工中に変形を制御するにはどうすればよいでしょうか?

対称的な加工手順を適用し、切削パラメータを最適化し、切削力と熱変形を制御することで、変形の値を常に0.1mmに保ちます。

6. 自動車業界で認定を受けるには何をすればよいですか?

IATF 16949に従ったシステムの認証と、関連する製品に関するパフォーマンス テストは必須です。

7. 5 軸プログラミングではどのような特別なテクニックを使用する必要がありますか?

ツール軸ベクトルの最適化、衝突検出、加工戦略の最適化が必要であり、専用の CAM ソフトウェアが必要です。

8. サプライヤーの 5 軸加工能力を評価するにはどうすればよいでしょうか?

さらに、新しい供給元では、設備の精度、プロセス経験、品質システムを考慮する必要があり、機能をテストできる唯一の方法は試作加工になります。

まとめ

これらすべては、 5軸加工技術が自動車産業、特に軽量化と電気自動車の分野において、抜本的な革新をもたらしたからです。これらすべては技術革新によって達成されたのです。

LS Manufacturingの5軸自動車部品加工に必要な開発や無料の前処理分析については、当社の技術エンジニアリング専門家までお問い合わせください。専門スタッフが、お客様の自動車部品に関する課題を分析し、最適なソリューションをご提案いたします。

5軸テクノロジーは、自動車部品の高精度製造を実現します。カスタマイズされたソリューションについては、当社の専門家にお問い合わせください。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。