5軸CNC加工における材料選定は、複雑なプロジェクトを手がけるプロジェクトプロデューサーにとって、多くのジレンマをもたらします。最終製品などの詳細を含むプロジェクト設計により、材料の選択がCNC加工プロセスのコスト、スケジュール、そしてプロジェクトソリューションの品質に容易に影響を及ぼし、不適切な選択による予算超過やパフォーマンスの低下といった課題に直面することを防ぎます。

5軸CNC加工において従来採用されてきた材料選定の一般的なアプローチは、一般的に5軸加工の文脈とは特に関連性のない規格や公式に基づいています。加工性や費用対効果に関する材料特性の正確性が欠如しているため、結果として過剰設計または過少設計となる可能性があります。本稿では、LS Manufacturingにおける20年以上にわたる研究開発の経験に基づき、この重大な問題の解決を目指します。

5軸CNC加工材料クイックリファレンステーブル

| 材質カテゴリー | 主要材料 | 主な特性 | 主な用途 |

金属 | アルミニウム(6061、7075など) | 優れた加工品質 | 自動車、航空宇宙、一般エンジニアリング |

ステンレス鋼(304、316など) | 緻密で耐腐食性があり、機械加工が難しい | 病院、食品サービスでの使用 | |

チタン | 強度、適合性、耐熱性を回復します | 航空宇宙、医療インプラント、防衛 | |

インコネルと超合金 | 耐熱性、強度に優れている | タービンブレード、航空宇宙部品 | |

プラスチック | アクリル(PMMA) | 光学的に透明で、機械加工が容易 | ディスプレイ、レンズ、ラピッドプロトタイプ |

ナイロン | 強くて耐摩耗性があり、耐久性に優れています | ギア、ベアリング、構造部品 | |

ポリカーボネート | 耐衝撃性、透明性、強度 | 安全装置、自動車部品 | |

複合材料 | CFRP(カーボンファイバー) | 軽量、高強度、高剛性 | 自動車、スポーツ用品、航空宇宙 |

GFRP(ガラス繊維) | 優れた強度、耐腐食性 | ボート、風力タービン、構造物 | |

先端材料 | 陶芸 | 硬く、高温にも耐えられる | 特殊部品、切削工具 |

黒鉛 | 優れた電気/熱伝導性 | EDM電極、ヒートシンク |

5軸CNC加工は、軽量アルミニウムや難削材である超合金など、様々な材料に加工可能です。主な利点の一つは、複雑な形状を一度の操作で加工できることです。しかし、最新のCAMソフトウェアや技術では、複雑な形状を生成することが困難になる場合があります。5軸CNC加工は、タービン、生体医療用インプラントの本体、金型などに応用できます。高精度で複雑な形状が求められる産業で、5軸CNC加工の適用が求められています。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

私たちの知識と理解は、過去11年間にわたる5軸CNC加工における材料に関する経験から培われています。航空宇宙用チタン材料からステンレス鋼製のヘルスケア材料まで、 5万個以上の部品をミクロンレベルの精度で製造し、実用的なソリューションを提供しています。

私たちが提供する各戦略は、質の高いデータ分析によって実証されており、労働安全衛生局(OSHA)の安全基準を満たしています。50種類以上の材料について、材料の性能、工具、加工条件に関する大規模なデータベースを構築しています。このデータベースは、お客様の試行錯誤を回避し、職場環境の安全確保に役立ちます。なぜなら、当社では安全を最優先に考えているからです。

私たちのアプローチは、米国生産在庫管理協会(APICS)が生産分野において提唱する生産プロセス最適化の原則に基づいています。私たちは、アルミニウム材料の熱変形やインコネル生産における工具の故障といった現実的な問題に対するソリューションを提供する企業であると考えています。この体系化された作業方法により、お客様のコストを15~25%削減することに成功しています。

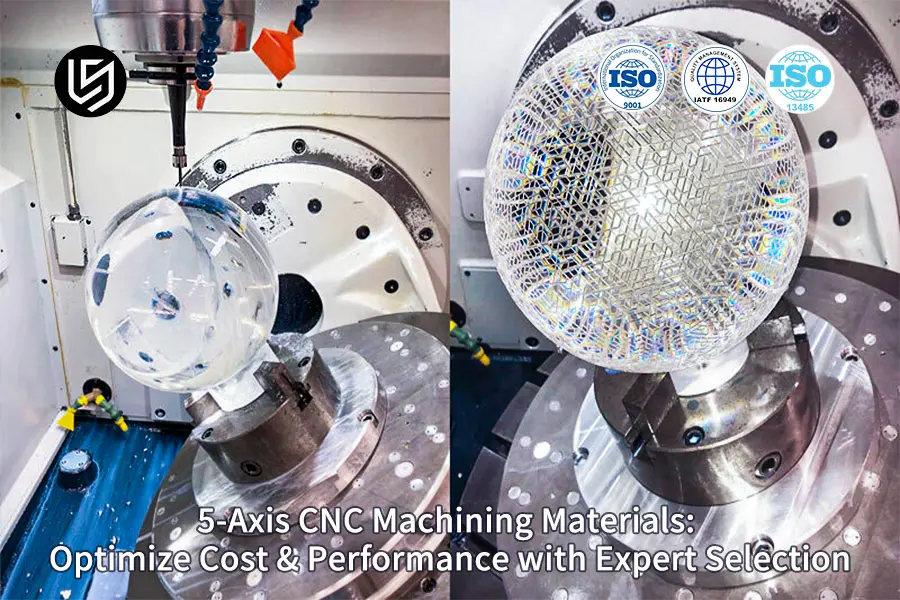

図1:LS Manufacturingによる多様な材料と表面処理を施したカスタムの複雑な部品

5 軸加工において、材料の選択はコストとパフォーマンスにどのように影響しますか?

5軸CNC加工における材料選定は重要なタスクであり、その成果は最終製品の性能だけでなく経済性にも直接影響を及ぼします。LS Manufacturingでは、50種類以上の材料を網羅したデータベースを構築し、コストパフォーマンスの最適化を実現しています。

材料の切削性と工具寿命

材料によって加工性は異なります。これは工具寿命と加工時間の決定に直接影響します。チタンやインコネルのように、本質的に強度の高い材料の場合、特殊な工具や低速加工が必要となることがあります。このように、このプロジェクトで作成されたデータベースは、材料に対する要件の交差点を特定する上で非常に役立つと考えられます。

強度特性とアプリケーション要件

5軸加工において、部品の強度、硬度、加熱条件といった機能要件を確実に満たす材料選定を行うことは困難です。仕様超過が発生した場合、材料供給コストが最大30~50%上昇する可能性があり、材料が十分な性能を発揮できない場合は部品の故障リスクも生じます。

表面仕上げと後処理

加工時の表面仕上げが優れている材料もあり、そのような材料には研磨やコーティング工程が不要です。しかし、後加工は完成品コストの20~40%を占めるため、この工程自体が完成品コストに大きく影響します。当社のデータに基づいた材料選定により、後加工を回避できます。

材料の入手可能性とリードタイム

一般的に、入手しやすい標準材料を使用すると、カスタム合金を使用するよりも価格面で有利になります。材料の入手性などの要素に基づいて、コストパフォーマンスを最適化します。

熱的および化学的要因

部品が高温や強い化学力にさらされる場合、材料の選択はより合理的になります。そのため、より高品質で、非常に高価でありながら、目的に適した材料が必要になります。また、データベースシステムを通じて、環境に優しい安価な代替材料を探すことも可能です。

5軸CNC加工においては、材料選定において、材料特性と加工性に加え、コスト要因を適切に組み合わせる必要があります。当社の膨大な材料データベースとコストパフォーマンスの最適化により、現在利用可能な技術レベルにおいて、 5軸加工におけるコストパフォーマンスのニーズと、合計15~25%のコスト削減目標を適切に組み合わせることができます。

科学的な材料選択ガイドラインを通じて 5 軸加工のメリットを最大化するにはどうすればよいでしょうか?

5軸CNC加工において、最適な結果を得るには、 CNC材料選定ガイドを体系的に実行する必要があることが説明できます。これには、生産チェーン全体における利益の最大化を実現するために、技術的要件と経済的要件のバランスをとることも含まれています。

機能要件分析

あらゆる科学的評価において最も重要な要件は、当然のことながら、特定の部品に適用される機能的要因を完全に理解することです。これらには通常、動作荷重、温度への曝露、化学物質への曝露、設計寿命などが含まれます。これらをそれぞれ定量化することで、不要な特性によってコストが増大することなく、適切な耐久性を備えた材料を選択することができます。

切削性指数と生産効率

5軸加工では、加工サイクル、工具寿命、あるいは得られる面形状が大きく異なるため、材料ごとに課題が異なります。CNC材料選定ガイドでは、切削速度と工具寿命データに基づいて推奨される被削性指標を用いることで、生産コストを正確に見積もることができます。

コストパフォーマンスの最適化

利益最大化の利点は、コストパフォーマンスの最適化プロセスが完了した後にのみ重要になります。実際には、材料に関するコストパフォーマンス分析はほんの一部に過ぎず、コスト分析プロセス全体には、加工時間、工具費、二次加工費、そして発生する可能性のあるスクラップ率などが含まれるという点が真実です。

サプライチェーンと可用性に関する考慮事項

材料選定においては、リードタイム、入手可能性、そしてサプライチェーンの安定性を考慮する必要があります。信頼性の高いサプライチェーンを持つ標準材料は、特殊合金に比べて価格が安く、納期も短い場合が多いです。当社の科学的評価プロセスにはこれらの要素が含まれており、プロジェクトのスケジュールと予算が管理可能な範囲に維持されます。

5軸加工のメリットを最大限に引き出すには、CNC材料選定ガイドを適切に実装する必要があります。実際、材料選定における科学的な評価方法は、加工性、コスト比、サプライチェーンを考慮しながら、機能的なニーズを満たす上で大きな役割を果たします。このアプローチにより、全体的なパフォーマンスの向上、最大15~25%のコスト削減などが可能になります。

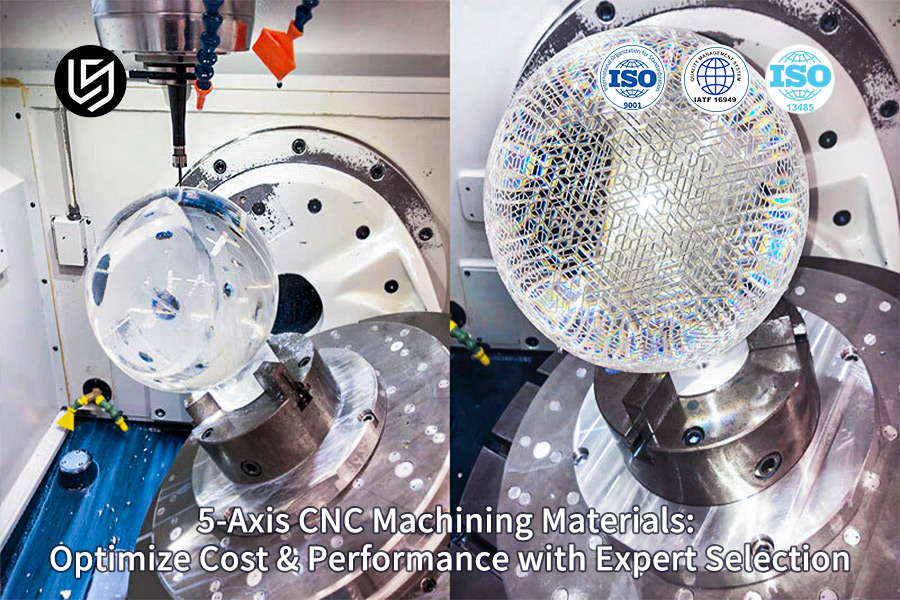

図2: LS Manufacturingによる高度な5軸加工プロセスの詳細な概要

材料選択を通じて 5 軸加工のコストを最適化するにはどうすればよいでしょうか?

費用対効果の高い5軸加工には、材料費と製造工程に関してある程度の妥協が必要です。バリューエンジニアリングの原則を適用することで、メーカーにとって多様な生産要素の最適な組み合わせを特定し、総生産コストを削減した部品の製造が可能になります。

- 材料代替戦略:コスト削減機能は、標準に基づいていわゆる高級合金と低級合金の間で代替を行うことに関して、次のように会社に影響を及ぼし始めます。アルミニウム 7075 の代わりにアルミニウム 6061 を使用すると、コストの面で30 ~ 40% の節約にもつながります。これは、重要でない領域に適用できます。

- 加工と生産効率:材料の加工特性は、効率的な5軸加工において非常に重要です。快削鋼とアルミニウム合金は、高速加工と加工仕上げの両立に最適です。

- 標準化とサプライ チェーンの最適化:組織内で使用される、容易に入手できる、または少なくとも強力なサプライ チェーンを持つべき材料の標準化は、規模の経済による購入割引の実現に役立ち、それによって経済の最適化が促進され、材料コストが10 ~ 25%削減され、プロジェクト スケジュールも最適化されます。

- 製造統合設計:設計では、部品の形状最適化に重点を置き、材料使用量を削減し、機械加工を容易にします。設計により、材料の無駄を大幅に削減できる箇所を特定します。設計における材料の無駄を削減することで、5軸加工を低コストで活用できるようになります。

費用対効果の高い5軸加工プロセスの効率的な活用とバリューエンジニアリングの原則の導入により、材料の使用を通じて経済最適化のメリットをコストに見合った形で実現できます。材料の加工性や材料供給は、最大20~40%の経済最適化メリットを達成する上で最も重要な要素の一つです。

5 軸 CNC 加工用の材料を選択する際に考慮すべき重要な要素は何ですか?

CNC加工材料の選定方法を理解するには、製造効率と最終部品の性能の両方に影響を与える複数の重要な考慮事項を評価する必要があります。部品を選択する際には、特性とコストを慎重に組み合わせ、必要な結果を達成する必要があります。この体系的なアプローチでは、様々な性能指標を分析し、情報に基づいた意思決定を行います。

| 検討カテゴリー | 重要な要素 | 5軸加工への影響 |

| 機械的特性 | 強度、硬度、靭性の特性 | 有効性の測定– 物質/オブジェクトの基準を示します。 |

| 熱特性 | 耐熱性、熱膨張 | 後者と前者の相互関係。 |

| 耐薬品性 | 耐腐食性、耐薬品性 | 化学耐性の応用は、敵対的な環境を定義する状況や医療において非常に高い価値を持ちます。 |

| 加工性 | 工具寿命、速度、表面仕上げ | 処理コストと時間に影響します。 |

| 材料の入手可能性 | リードタイム、コスト、サプライチェーンの信頼性 | プロジェクト計画、コスト管理 |

CNC加工材料の選定は、機械的、熱的、化学的領域における諸側面の重要性を評価することにかかっています。したがって、パフォーマンス指標分析を慎重に評価することで、 5軸CNC加工におけるコスト効率と生産効率の観点から、機能性を最適化する材料を選定することが可能になります。

高性能 5 軸加工材料はどのようにして過酷な条件を満たすのでしょうか?

5軸加工に適した材料は、これまで様々な技術分野、特に電力産業や医療産業などの加工分野において、加工に使用される材料が経験したことのないような過酷な作業条件に耐えられるものでなければなりません。加工に使用される材料は、高温、腐食性、あるいは高負荷条件下でも機能することが求められます。これらの加工可能な材料は、部品の代替が不可能な特定の分野において、最も特殊な用途を有しています。

- 熱安定性と耐熱性: 特に、インコネルという材料の組成やチタン合金の利用により、1000°C を超える高温に耐えることができます。タービンブレードと排気部分の設計に関する事項では、通常の材料では破損が生じる可能性があるにもかかわらず、サイズに対する耐性が重要な考慮事項の 1 つとなります。

- 耐腐食性と耐薬品性:医療機器、化学プラント、その他の過酷な環境での使用には、塩素、塩酸、その他の物質に対する耐腐食性が必須となります。しかしながら、ステンレス鋼、ニッケル、塗料など、医療環境で使用される耐腐食性に優れた材料はごくわずかです。

- 機械的強度と耐疲労性:高性能加工材料は、優れた強度対重量比と優れた疲労特性を備えており、より軽量で耐久性の高い部品の製造を可能にします。そのため、軽量であることは、航空機および自動車部品の加工において大きな利点となっています。

- 耐摩耗性と表面硬度:摩擦・擦れや衝撃力が作用する場合には、材料の硬度と耐摩耗性は無視できません。これは、工具鋼、超硬合金、または表面硬化合金で構成された切削工具やベアリングなどの機械に用いられます。

高性能加工材料は、他の材料の使用が不可能な特定の条件下でも優れた性能を発揮するように作られています。これは主に、高性能CNC加工材料を特殊な用途に用いることで、耐熱性、耐腐食性、強度、耐摩耗性において最高の結果が得られるためです。これらの特性により、極限条件下での動作を目的とした製品の製造が可能になります。

5 軸加工サービスの見積もりで材料費率を最適化するにはどうすればよいでしょうか?

5軸加工サービスの見積もり総額のうち、材料費は常に30~50%を占めます。そのため、材料費の最適化において、材料費は非常に重要です。LS Manufacturingでは、部品の品質と性能を損なうことなく、お客様のコストを大幅に削減できるよう、様々な戦略を常に活用しています。

| 最適化戦略 | 主要なアプローチ | 典型的な節約額 |

| バルク材料購入 | 数量割引を活用する | 10~25% |

| 材料の代替 | 費用対効果の高い代替手段を使用する | 20~40% |

| 設計最適化 | 材料の無駄を減らす | 15~30% |

| プロセス効率 | ツールパスを最適化する | 15~60%高速化 |

5軸加工サービスの見積もりにおいて、効果的な材料費最適化を実現するには、ツールパスの効率最適化が不可欠です。包括的なアプローチが必要です。一括購入、材料最適化、設計最適化、工程全体の最適化など、あらゆるアプローチにおいて、確実なコスト削減を実現します。当社では透明性の高い価格設定を採用しており、お客様に発生するすべての費用をご理解いただけるよう努めています。これにより、 20~40%ものコスト削減効果が得られます。

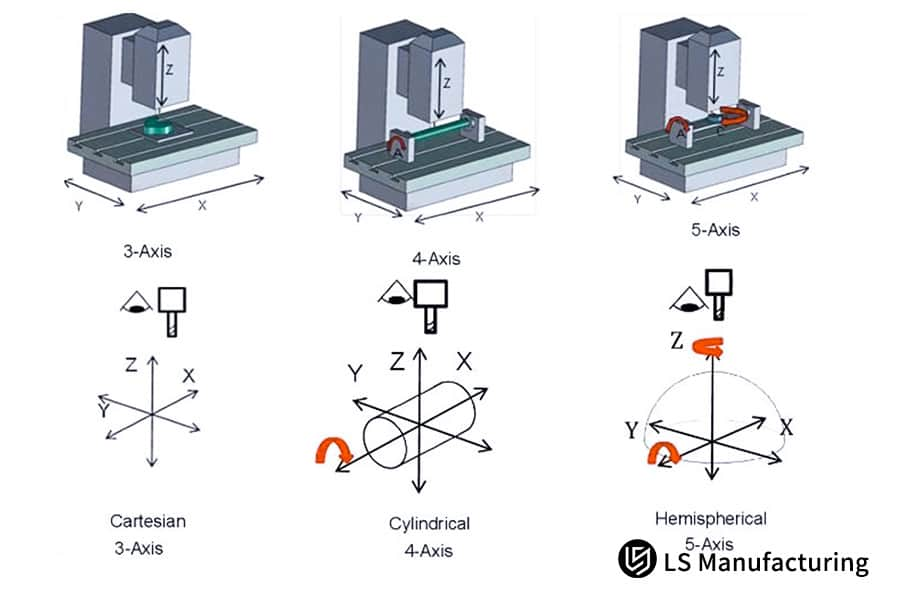

図3: LS Manufacturingによる多軸精密加工を用いた先進複合部品

専門家の資料は、5 軸加工プロジェクトの成功率を向上させる方法を提案していますか?

複雑な5軸加工アプリケーションにおけるプロジェクトの成功には、専門家によるCNC材料アドバイスが不可欠です。業界に関する深い知識と専門知識を活用することで、専門家によるコンサルティングは、メーカーがコストのかかるミスを回避し、設計の初期段階から材料選定を最適化するのに役立ちます。

- 設計段階の早期統合:設計段階から材料専門家と連携することで、製造プロセスにおける問題を積極的に認識できます。専門家による早期コンサルティングの利点としては、材料を考慮した部品の形状最適化、加工を考慮した製造プロセスの最適化、そして材料選定などが挙げられます。

- 性能シミュレーションと試験:これにより、専門家は高度な材料性能シミュレーションソフトウェアを用いて、実際の使用条件に基づいて材料の性能をシミュレーションすることができます。この専門家によるCNC材料アドバイスには、有限要素解析、熱モデリング、疲労試験が含まれており、生産開始前に材料選定を検証することができます。

- 用途固有の推奨事項:専門的なコンサルティングは業界の仕様推奨事項に基づいて行われますが、航空宇宙産業の部品に求められる特性は、ヘルスケア産業や自動車産業の部品に求められる特性とは異なる場合があります。専門的なコンサルティングは、材料がすべての仕様を満たすことを確認する上で重要な役割を果たします。

- リスク軽減とコスト管理:専門家によるCNC材料アドバイスは、サプライチェーンの混乱、材料欠陥、予期せぬ加工上の課題など、材料選定に伴うリスクを特定し、軽減するのに役立ちます。このプロアクティブなアプローチにより、プロジェクトの成功率が大幅に向上し、プロジェクト全体のコストを削減できます。

5軸加工プロジェクトの成功には、CNC 5軸加工の専門家による材料アドバイスが不可欠です。5軸加工の専門家は、このプロセスを統合、予測、アドバイス、そして対処しながら、すべての材料があらゆる要件に適合し、この生産プロセスにおいて非常に経済的かつ効率的に機能することを保証します。

材料の選択を通じて処理コストとパフォーマンスのバランスをとるにはどうすればよいでしょうか?

加工コストと性能の最適化は非常に複雑な問題です。そのため、体系的なアプローチが必要です。高度な解析技術を活用することで、要件を効果的に満たすバランスの取れたソリューションを見つけることが可能です。

- 多目的最適化フレームワーク: 当社の体系的なアプローチは、数学モデルを用いて、材料コスト、加工時間、工具摩耗、部品性能の間のトレードオフを評価します。このデータ駆動型の手法は、個々のアプリケーションにおいて最高の価値提案を実現する最適な材料選定を実現します。

- ライフサイクルコスト分析:加工コストと性能を最適化するため、材料の初期コストと加工コストは考慮しません。ライフサイクルコスト分析では、選択した材料によって最適なライフサイクルコストが実現されることを確認します。

- アプリケーション固有の性能基準:すべてのプロジェクトには、プロジェクトごとに異なる性能要件があり、コストの観点からも評価する必要があります。当社の体系的なアプローチでは、強度、耐食性、温度安定性、疲労寿命といった要素を考慮し、バランスの取れたソリューションがすべての性能要件を満たしていることを確認します。

- 材料データベースと経験の統合:当社の材料データベースとプロジェクト経験を統合することで、 5軸加工のコストとパフォーマンスを最適化する方法について、お客様へのCNC材料に関する専門的なアドバイスを最大限に活用できます。ナレッジベースには、材料の代替、加工条件、そして成功につながった設計変更などが含まれています。

最適なバランスのとれたソリューションを実現するには、多目的最適化、ライフサイクルコスト分析、そしてアプリケーション固有の基準を通して、加工コストと性能を最適化する体系的なアプローチが必要です。特定の用途に最適な材料は、状況全体を考慮し、専門知識を活用することで、最高の性能、信頼性、そして費用対効果を提供するため、特定することができます。

図4:LS Manufacturingによる高度な多軸加工における材料選択に関する専門的な参考資料

LS Manufacturing:航空宇宙エンジンブレードの5軸加工材料最適化プロジェクト

LS Manufacturingは、航空宇宙エンジンメーカー向けに、耐熱合金製タービンブレードに焦点を当てた材料最適化プロジェクトを完了しました。このプロジェクトは、5軸加工と連携した材料最適化によって最終コストを削減できることを実証しました。

クライアントの課題

ある航空宇宙エンジン会社は、タービンブレード製品に関して重大な生産上の問題に直面していました。この製品は耐熱合金であるため、現状では優れた特性を有していますが、機械加工が不可能です。さらに、部品単価は予算を40%超過しており、疲労寿命に関する要件を満たしていません。

LS製造ソリューション

当社のエンジニアは、最適な材料を選択するために、材料の詳細な検討と一連の加工試験を実施しました。その結果、高温特性が向上した新世代のニッケル超合金が提案されました。さらに、これらの材料は加工性も向上しています。当社のソリューションは、材料組織の改善のために最適化された熱処理技術を採用しています。 さらに、5軸同時加工のための新しい技術を開発しました。これにより、工具寿命は3倍に向上し、加工時間も短縮されました。

結果と価値

このプロジェクトは、数々の性能指標において優れた結果を達成しました。タービンブレードの疲労寿命は50%向上しました。一体成形工程のコストは35%削減され、プロジェクトは予算内で最高レベルの品質で完了しました。プロジェクトのサイクルタイムは30%短縮され、エンジンプロジェクトの市場投入までの期間短縮が実現しました。このソリューションは、顧客から品質分野の完全な認証を取得し、最高レベルの品質とコスト効率を備えた航空宇宙部品の製造における新たな基準を確立しました。

例えば、LS Manufacturing社が手がけた航空宇宙エンジンブレードのプロジェクトは、同社の材料技術と5軸加工技術の能力を実証するものです。同社の技術的ノウハウを活用することで、コストと納期の両面で付加価値を実現し、航空宇宙分野の顧客とのビジネスパートナーとしての成功に貢献しました。

5 軸加工に関する資料をお探しですか?すぐにお見積もりいたします。

5軸CNC加工における先端材料の応用動向と選定戦略

いずれにせよ、複合材料、傾斜機能材料、インテリジェント材料といった高度な材料を5軸CNC加工プロセスに活用することは、航空宇宙、医療、エネルギー分野などにおいて将来的に明るい展望を秘めています。メーカーが競争力を維持し、新たな機会を捉えるためには、アプリケーションのトレンドを把握し、効果的な材料選定戦略を策定することが不可欠です。

複合材料革命

炭素繊維複合材や金属マトリックスを用いたその他の材料は、強度重量比特性と熱安定性に基づいて使用されています。これらの先進材料は、航空宇宙および自動車用途において、より軽量で耐久性の高い部品の実現を可能にしますが、層間剥離を防ぎ寸法精度を確保するために、特殊な加工技術と工具が必要です。

機能性傾斜材料(FGM)

FGMは、最終製品内の材料組成が点ごとに連続的に変化し、部位に応じて特有の材料特性を示す、重要な用途における主要なトレンドの一つです。傾斜機能材料は、タービン、熱交換器、生体医療用インプラントなどに効果的に応用されています。

積層造形ハイブリッド

積層造形プロセスと5軸CNC加工法を組み合わせることで、複雑な形状の部品を積層造形プロセスで設計した上で製造することができます。この選択戦略は、 3Dプリントの設計自由度と切削加工の精度と表面仕上げを融合させ、カスタマイズ部品の製造と材料廃棄の削減という新たな可能性を切り開きます。

スマートで応答性の高い素材

形状記憶合金、自己修復複合材料、圧電材料は、環境刺激に応答できる全く新しい種類の先端材料です。これらの材料は、インテリジェント構造、センサー、アクチュエータの製造に利用されており、比類のない特性を備えています。しかし、これらの材料は、加工工程においていくつかの問題を引き起こします。

先端材料における5軸加工のトレンドは、複数の業界でイノベーションを推進しています。これらの技術革新を最大限に活用するには、包括的な選定戦略において、材料特性、製造要件、そして最終用途における性能を考慮する必要があります。材料科学分野におけるこうしたイノベーションの最前線に立ち、必要な加工技術者と加工設備を保有することで、業界は先進的な技術提供において優位な立場を築くことができます。

よくある質問

1. 1.5 軸で異なる材料を加工する場合、コストにどのような違いがあるのでしょうか?

コストの違いは主に3つの領域、すなわち材料費、加工時間、そして工具摩耗コストに起因します。コスト分析レポートもご提出いたします。

2. 材料が特定の動作条件の要件を満たしているかどうかを確認するにはどうすればよいですか?

当社では、材料の性能テストと作業条件のシミュレーションを行った後、完全な適合性レポートを発行します。

3. 小ロット生産者向けに材料選定の専門サービスはありますか?

当社では、ご注文の規模に関わらず、お客様に無料で素材選択のご相談をさせていただきます。

4. 特殊材料を加工する場合、どのような特別な工程準備が必要ですか?

当社では、ツールの選択や切断パラメータを含む、特殊材料や完全なプロセス向けのカスタマイズされたプロセス ソリューションも提供しています。

5. 材料選択エラーを修正するにはどうすればよいですか?

材料の交換とプロセスエンジニアリングを通じて、お客様の損失を最小限に抑えるのに役立つサービスを提供します。

6. 材料サンプルやテスト結果を提供していますか?

当社では、大切なお客様の検証と意思決定を容易にするために、サンプルと性能テストの結果を提供しています。

7. 従来の素材と比較した利点は何ですか?

新しい素材には、性能、取り扱いやすさ、寿命などに関するさまざまな重要な進歩があり、これについては後ほど詳しく説明します。

8. 重要な変更がプロジェクトの総コストに与える影響をどのように評価しますか?

これは、ライフサイクルコスト分析を実施することで実現可能性を確保するためです。当社はライフサイクルコスト分析を全面的に実施します。

まとめ

高度な手法を用いた材料選定と5軸加工における豊富な経験により、加工における経済効率を大幅に向上させることができます。LS Manufacturing社は、高度な技術と材料システムを統合することで、顧客にとって5軸加工への最適な選択肢として際立っています。

LS Manufacturingのエキスパートに今すぐお問い合わせください。5軸加工における材料選定に関する無料アドバイスをご提供いたします。お客様のアプリケーションニーズに合わせた最適な材料選定をご提案いたします。

5軸精密加工は、重要な試験部品の信頼性を確保します。効率的で専門的な材料ソリューションは、検証作業の中核を成します。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。