5軸加工サービスは、情報の非対称性により、メーカーにとって大きな問題となることがよくあります。0.02mmの精度を約束していたのに実際には0.05mmしか出なかったり、 7日間の納期が15日間に延びたりするといった事態は日常茶飯事です。こうした問題は、プロジェクトの遅延や多大な品質コストの増加につながり、生産効率と製品の信頼性が著しく損なわれます。

LS Manufacturingの5軸加工サービスは、まさにこれらの問題に対する解決策です。 12年間の豊富な経験に基づき、私たちはこれらの問題を回避する体系的なソリューションを開発しました。実証済みの手法は、安定した結果を保証するだけでなく、 ±0.01mm以内の加工精度を実現し、 98%の納期を維持し、 95%を超える直行率をお客様に提供します。

5軸加工サービスクイックリファレンスガイド

| セクション | 要点を一言で表す |

| 問題点(何) | メーカーは5 軸サプライヤーを決定する際に情報不足に悩まされており、その結果、精度の低下、納期の遅れ、品質コストの高騰といった問題が生じています。 |

| 根本原因(なぜ) | 主な理由は、体系的な評価フレームワークの欠如です。そのため、実際の能力よりも価格やブランドに過度に依存する傾向があります。 |

| 私たちのソリューション(方法) | 当社は、 8つの側面から構成される信頼性の高いサプライヤー評価システムを提供しています。このシステムは、 12年間にわたる186件の複雑な部品プロジェクトの成果であり、信頼性の高い結果を保証します。 |

| 重要な寸法: 機器 | 精度が保証されていることを確認するには、工作機械の実際の能力を校正状態や技術統合とともに確認することが重要です。 |

| 重要な側面:プロセス | 複雑な形状と初回合格率に対するサプライヤーの技術計画、シミュレーション、最適化プロセスを評価することは非常に重要です。 |

| 重要な側面:品質 | 部品の適合性を保つために、非常に強力な工程内管理システムと最終検査手順が必要であることに疑問の余地はありません。 |

| 重要な側面: プロジェクト管理 | 正直に言うと、透明性のあるコミュニケーションと積極的なリスク管理プロセスが、時間どおりに納品するための主な要因です。 |

| クライアントの成果 | この秩序立った方法により、クライアントは、 ±0.01mm の精度、 98% の納期遵守率、 95% を超える初回合格率を実現できるパートナーを正確に特定できます。 |

5軸加工パートナー選定における情報の非対称性という大きな問題に対処します。綿密に検討されたフレームワークにより、約束事だけでなく、実際に能力が証明されたサプライヤーを見つけることができます。これにより、予期せぬ高額な出費を大幅に回避し、プロジェクトに必要な精度、信頼性、納期遵守を保証します。最終的には、お客様のスケジュール、予算、製品品質に合わせた製造結果を実現し、リスクの高い調達ステップを競争優位性へと転換します。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

ウェブ上には5軸加工サービスに関するアドバイスが溢れていますが、そのほとんどは一般的なものです。しかし、真の選択は、売り文句をうまく読み解くことが重要です。このガイドは、生産ラインでの経験に基づいて作成されています。複雑な形状への対応やISO 9001品質管理システムへの準拠といった日常的な課題の克服こそが、単なる仕様ではなく、真の能力を決定づけるのです。

私たちの権威は理論ではなく、実戦で培われた経験に基づいています。認定工場の中でも、ミッションクリティカルな部品を加工する工場は、動的精度から環境・規制への適合性、例えば環境保護庁(EPA)の加工液に関するガイドラインへの適合など、一切の妥協を許さない厳格な能力テストに合格した工場のみに限られています。私たちが使用するチェックリストは、パートナー選定の長期にわたるプロセスを経て作成されました。

この実用的なチェックリストは、数十年にわたる経験を忠実に反映したものです。このチェックリストを活用することで、 ISO 9001などの厳格な基準に準拠するだけでなく、最も要求の厳しいプロジェクトにおいても、精度、信頼性、そして納期厳守に尽力するパートナーを見つけるのに役立つ、実証済みの基準に基づいてサプライヤーを体系的に評価できます。

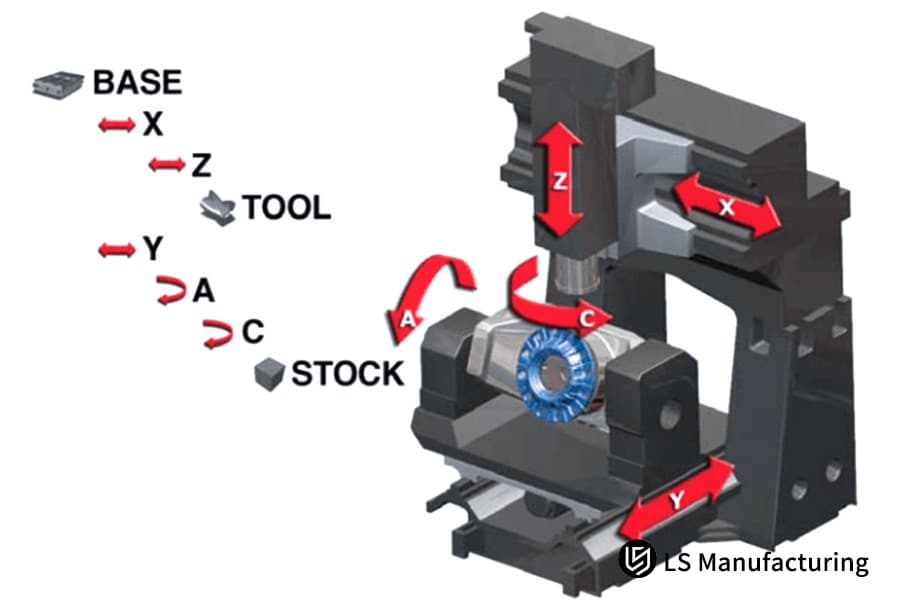

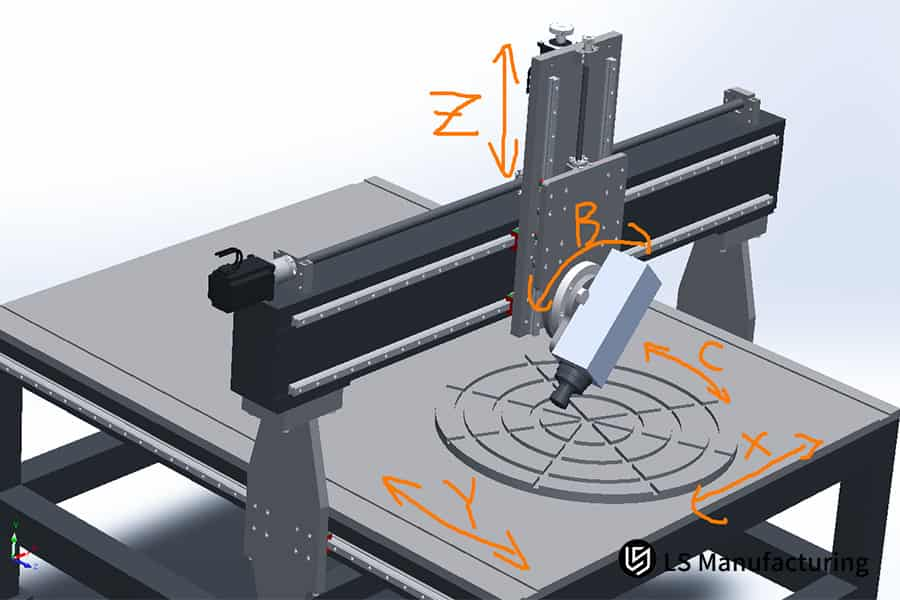

図 1: 精密工業部品製造における 5 軸 CNC 加工と多軸同期加工の説明。

機器構成を使用して 5 軸加工サプライヤーの真の能力を検証するにはどうすればよいですか?

調達における最大のリスクは、サプライヤーが提示した設備と実際の生産能力の乖離にあります。その直接的な結果は、品質の一貫性の維持が困難になり、プロジェクトの遅延につながります。しかし、私たちは、謳い文句以上の、実際の性能を検証する、分かりやすく事実に基づいた方法を提供することで、この問題を解決します。信頼性の高い精密5軸加工機を基盤とすることで、この問題を解決します。

検証されていない静的精度の主張を解決する

そのため、最新のレーザー干渉計校正レポートのみを使用することで、認証されていない機械仕様を信頼してしまうリスクを回避しています。こうした文書は、位置決め精度( ≤±0.008mm )と再現性( ≤±0.005mm )が信頼性の高い5軸加工サービスに必要なレベルを満たしていることを正確に証明しており、サプライヤー選定における疑問を解消します。

隠れた運動学的不正確さを解決する

機械の静的仕様と動的性能の間に大きな乖離が生じるという問題は、RTCPテストによって解決されます。このテストは文書化され、お客様に提示されます。30 °の傾斜で極めて高精度な穴加工を行うことで、実際の容積精度を確認できます。このテストで良好な結果が得られれば、複雑な輪郭を持つ5軸複合加工部品の適用が実証され、最終部品におけるコストのかかる形状誤差を回避できます。

後工程のスクラップと手直しを解決

サプライヤーがレニショー製プローブなどの統合型インプロセス計測システムを使用していることを確認することで、最終段階での品質不良発生を未然に防ぐことができます。このようなシステムは、工具の摩耗や熱ドリフトを継続的に調整することで部品の品質を維持し、最初の部品から最後の部品まで、高品質な5軸加工結果を確実に得ることができます。したがって、これはお客様のプロジェクトのスケジュールと予算を直接的に保護することになります。

計画外の生産中断を解決する

サプライヤーの工具寿命とスピンドル負荷監視システムを確認することにより、5軸加工機の予期せぬダウンタイムとスクラップを削減できます。データに基づいた強力な管理ポリシーにより、工具の故障を事前に予測できるため、生産規模の5軸加工における信頼性とスループットの要件を満たし、ご注文の納期厳守を実現します。

この構造は、サプライヤーの未確認能力という根本的な問題を文字通り解決します。私たちは、お客様の調達を単なる賭けからデータに基づいた意思決定へと変えるための技術的かつ具体的なチェックを提供します。これにより、重要なプロジェクトにおいて、一貫した高精度の5軸加工結果を提供するサプライヤーを確保できます。

プロセス テクノロジー チームの経験は部品加工の品質にどのように影響しますか?

高性能な機械は必須ですが、その能力を真に発揮し、最終的な部品の品質を決定づけるのは、技術チームの才能です。以下では、サプライヤーのCNC加工審査プロセスにおいて、この非常に重要でありながらしばしば見落とされる要素を評価するための体系的なアプローチについて説明します。このアプローチは、主観的な判断を客観的な証拠へと変換します。

非効率的なプログラミングと表面仕上げの悪さを解決する

高度な CAM スキルを検証することで、コストのかかる試行錯誤を省き、より良い結果を得ることができます。

- 戦略的なツールパス生成:ツールの噛み合いとたわみを減らし、複雑な輪郭での振動や表面品質の不安定さの問題に効果的に対処できる、最適化された連続5 軸ツールパスを設計するエンジニアの能力を評価します。

- 複雑な形状に対する精度: 難しい部品 (インペラなど) へのアプローチを検討し、部品の変形を0.02 mm以内に積極的に制御し、寸法精度を実現するために、ハブからブレードへの遷移加工が使用されている技術の 1 つであることを確認します。

予測不可能な結果と低い初回成功率を解決する

経験に基づいて構造化されたプロセス計画をチェックすることで、無駄や遅延を回避します。

- 実証済みのプロセスフレームワーク:当社では、過去の成功したプロジェクトに基づいて、固定具の取り付けからプロセス内のチェックまでの段階的な手順を概説した計画文書があることを条件としています。これにより、成功の再現性が確保され、 5 軸加工サービスの変動の問題に対処できます。

- 最適化されたパラメータデータベース:当社独自の、材質別・加工データベースを使用しています。このデータベースは、速度、送り、工具選択を標準化するために蓄積された経験に基づき、不適切な段取りや工具寿命の短縮といった問題に直接対処します。

予期せぬ生産上の課題とやり直しを解決する

チームが経験的に問題を解決する能力を持っているかどうかを確認することで、プロジェクトが失敗する可能性を減らします。

- 重大な問題の解決:エンジニアが根本的な問題を特定し、障害 (チャタリング、熱変形など) に対する解決策を考案した実際の例を求めます。これにより、 5 軸加工サービスの選択に影響を与える可能性のある実際の問題を解決する能力が証明されます。

- 継続的改善の証明:サイクルタイムの短縮や歩留まりの向上など、プロセス最適化の具体的な例をいくつか提示してもらい、効率とコストの課題に対する解決策の発見と実装に向けた姿勢を実証してもらいます。

この方法は、サプライヤーを専門性のみに基づいて選定するという問題に対処します。明確で段階的なCNC加工審査プロセスであり、エラーを防ぐだけでなく、結果を最適化し、 5軸加工サービスの最高の信頼性を保証するエンジニアリングパートナーを見つけるのに役立ちます。これにより、プロジェクトのスケジュールと予算を直接的に保護できます。

図 2: 工業用部品用の冷却剤を使用した精密金属部品の加工とサプライヤーの能力のデモンストレーション。

品質管理システムは寸法精度の安定性を保証していますか?

堅牢な品質システムは、機械の能力と仕様を一貫して満たす部品の生産を結びつける重要な要素です。不完全なシステムは、寸法のばらつき、組み立て上の問題、そして高額な製品リコールにつながります。ここでは、サプライヤーの品質インフラをデータに基づいて段階的に監査するためのチェックリストをご紹介します。単なる主張から、信頼性の高い精密5軸加工を実現するための確実な5軸プロセス制御に至るまでのプロセスを段階的に示しています。

| 評価次元 | 具体的な検証方法(実行可能なチェック) |

| 1. 検査機器の能力 | 高品質な 5 軸加工作業の品質管理を実行できるように、CMM (例: Zeiss) が±0.002mm以下の認定容積精度を実現できることを確認します。 |

| 2. 初回品目検査(FAI)の厳格さ | FAI プロトコルでは、サンプルだけでなくすべての重要な特徴の100%を検査し、欠陥ゼロの基準を設定するようにしてください。 |

| 3. 工程内管理方法論 | 統計的プロセス制御 (SPC)計画を確認します。これは、記録されたサンプリング (例: 50 個あたり 1 個) と、主要なディメンションのリアルタイム チャートによってバックアップされる必要があります。 |

| 4. データ管理とトレーサビリティ | バッチ変動を±0.01mm以内に制御できることを証明できる、同様の5 軸加工部品の履歴検査データ バンクの利用可能性を要求します。 |

| 5. ゲージ管理と校正 | 座標測定機 (CMM)から手動ゲージに至るまでのすべての検査機器が、追跡可能な証明書付きの正式な文書化された校正手順に含まれていることを確認します。 |

この監査は、品質の本質を単なる約束から、測定可能で管理されたプロセスへと変革します。5軸加工サプライヤーの明確なチェックリストと寸法安定性の許容範囲を提供することで、変動を積極的に防止するシステムを備えたサプライヤーと連携していることを保証します。このアプローチは、品質逸脱の根本原因に対処し、複雑な5軸加工や重要な組立に不可欠な、予測可能で信頼性の高い出力を実現します。

図 3: 工業製造およびサプライヤー選定のための精密 5 軸加工装置とタービン部品の紹介。

サプライヤーのプロジェクト管理はどのようにして信頼性の高い納期を確保するのでしょうか?

複雑な機械加工における信頼性の低い納品は、生産遅延以外にも、事後対応的で透明性の低いプロジェクト管理上の問題に起因することがよくあります。こうした状況は、高額な費用を伴うプログラムの中断につながります。5軸管理システムは、プロアクティブで誰もが把握でき、リスクを事前に認識して対処できるため、信頼性の高い納期遵守の機械加工を実現できます。このシステムの中核を成すのは、以下のフレームワークです。

リアルタイムのスケジュールの透明性と制御を確保

生産状況の「ブラックボックス化」を解消するため、リアルタイムのERPまたはMESダッシュボードへのアクセスを提供します。これにより、重要なマイルストーン達成に向けたジョブの進捗状況を追跡し、必要に応じて可能な限り早期に介入することが可能になります。複雑な多段階ワークフローが一般的であるため、このレベルの情報開示は信頼性の高い5軸加工サービスにとって不可欠です。

積極的なリスク軽減プロトコルを検証する

予期せぬ遅延に対処するため、サプライヤーの正式なリスク管理計画を精査します。計画には、事前に認定された二次資材の供給元や、長尺物やリードアイテムに関するバッファー戦略の詳細が記載されている必要があります。検証済みのプロトコルがあれば、予期せぬ事態が発生した場合でも、プロジェクトのタイムプランが安全であることを確認できます。なぜなら、既に特定されている潜在的な混乱は既にコントロールされており、混乱に陥る前兆ではないからです。

構造化されたコミュニケーションリズムを義務付ける

正式なコミュニケーションプロトコルを確立することで、遅延の原因となるコミュニケーションギャップを解消します。このプロトコルには、スケジュールされたアップデート(例:隔週)とアクション項目が文書化されており、関係者全員が共通の認識を持つことができます。このような規律あるアプローチは、非常に緊密な連携が求められるローカル5軸加工パートナーシップにおいては、言うまでもありません。

監査容量と負荷管理

サプライヤーのフォワードロードプランニングをレビューすることで、能力を超えたコミットメントをサプライヤーに認めません。類似の5軸作業における稼働率分析を行うことで、サプライヤーがプロジェクトに対して現実的かつ専用の、つまり利用可能な帯域幅を持っていることを確認できます。言い換えれば、漠然とした約束から、データに裏付けられた納期、つまり真のコミットメントへと移行します。

このアプローチは、サプライヤーの納品プロセス管理システムを言葉だけでなく、管理と予測に基づいて評価することで、納期不安という問題の根本を解決します。これにより、予見力と管理力を備えたパートナーを選定するための確固たる基盤が築かれ、常に納期通りに加工を行えるようになります。これにより、お客様のプログラムのタイムラインは、単なる期待ではなく、積極的に管理されるようになります。

サプライヤーの材料とツールに関する専門知識を評価するにはどうすればよいでしょうか?

最適でない材料と工具戦略は、隠れたコスト要因に大きく寄与します。工具寿命の短縮、表面仕上げの劣化、加工時間の不安定化などを引き起こします。このハンドブックでは、サプライヤーの実践的なデータと裏付けのある研究能力を評価する方法を示します。これらの能力は、真に高品質な5軸加工機とコスト効率の高いプロバイダーを分ける重要な要素です。

非効率な材料加工と高コストを解決

当社独自の加工データベース検証により、推測作業や無駄な実行時間を排除します。

- パラメータ ライブラリの検証:特定の合金 (例: 60 ~ 80 m/分の TC4 ) 用に文書化され最適化されたパラメータ セットをチェックして、コストを増大させる低速で慎重なカットの問題を解決するために本質的に機能する専門知識を確認します。

- プロセス主導のツール選択:操作ごとにツールの材質と形状を選択する根拠を確認し、カタログ仕様にとどまらず、 5 軸作業のツール寿命をスムーズかつ予測可能な状態に保ちながら、良好な金属除去率を実現する戦略を検討します。

振動、仕上げ不良、工具の故障を解決

ツールシステムの整合性を評価することで、動的安定性の低さから生じる品質問題を防止します。

- ツール ホルダーのバランス調整監査: 5 軸加工サービス用のホルダーが G2.5 以上にバランス調整され、高 RPM でのチャタリングや表面仕上げ不良の問題が解決されていることを示す証拠を求めます。

- プリセッターとデータ管理:正確な工具の長さ/半径データを CNC に自動的に入力するツールプリセッターを導入し、手動によるエラーを排除して最初のピースの精度を保証します。

予測不可能なツール寿命とプロセスの変動を解決

継続的な改善のベストプラクティスの実装をレビューすることで、最先端の予測可能な結果が得られます。

- ツール寿命の監視と最適化:摩耗パターン分析を使用してツール寿命を延ばし (例: S136 鋼の場合 4 時間から 7 時間)、変動する消耗品コストの問題を解決したサプライヤーの証拠を調べます。

- 技術コラボレーションの証拠:アプリケーションエンジニアリングサポートのためのツールメーカーとのコラボレーションが、5 軸加工の特有の課題を解決するための積極的なアプローチを意味するかどうかを評価します。

この評価は、5軸加工サプライヤーのチェックリスト作成における重要なステップとなります。表面的な主張にとどまらず、プロセスの安定性とコスト管理を保証する適用された技術的ノウハウを明らかにし、実際の収益につながる専門知識に基づいて5軸加工サービスを確実に選定する方法を提供します。

LS Manufacturing 航空宇宙産業:エンジンマウントの5軸加工プロジェクト

航空宇宙産業において、複雑なチタン製薄肉構造物の加工は、部品の変形制御に関わる最大の課題の一つであり、最終組立と部品の性能に大きく影響します。本ケーススタディでは、LS Manufacturing社の精密5軸加工アプローチが、重要なエンジン部品のボトルネック問題をどのように解決したかをご紹介します。

クライアントの課題

当該部品はチタン( Ti-6Al-4V )製のエンジン取り付けブラケットで、肉厚は2mmと薄く、変形許容差は0.05mm以下と非常に厳しかった。顧客の以前のサプライヤーは製品の一貫性を維持できず、部品の合格率はわずか65%にとどまっていた。このため、バッチごとの納品に平均3週間の遅延が発生し、航空機の最終組立ラインが停止し、手戻りや迅速な物流によるコスト増加という重大な事態を招いていた。

LS製造ソリューション

応力管理を主眼とした特殊な5軸CNC加工アプローチを導入しました。特注の3点式フレキシブル治具によりクランプ歪みを低減し、安定した深穴加工を実現するために、6xDのロングリーチ円錐エンドミルを使用しました。工程は36ステップに分割され、下端のラジアル方向のエンゲージメントが最適化されています。最も重要なのは、重要な形状をリアルタイムで検証するためにインプロセスタッチプローブシステムを導入したことです。これにより、即座に修正を加え、サイクル全体を通して5軸加工の安定性を確保しました。

結果と価値

初回合格率は98%に達し、バッチ変形は0.03mm以内に抑えられました。リードタイムは28日から16日に短縮され、納期遵守率は100%を達成しました。信頼性の高い5軸制御により、お客様の組立遅れが解消され、年間約80万円の品質コスト削減につながりました。また、部品の安定性と寸法精度の向上により、最終製品の完全性も確保されました。

この事例は、高度な5軸加工の課題は、単に高性能な機械を保有するだけでは不十分であり、統合的なプロセスイノベーションによってのみ効果的に解決できることを示しています。カスタムツール、アダプティブフィクスチャリング、そしてサイクル内検証を統合した当社の手法は、航空宇宙産業をはじめとする精密産業における最も要求の厳しい5軸加工サービスにおいて、予測可能で高性能な結果を提供する技術的アプローチをサポートします。

下のボタンをクリックすると、5 軸加工テクノロジーによって高精度の製造基準が定義されます。

オンサイト監査中に優先すべき重要な側面は何ですか?

綿密な現地監査は、書類上の記載内容を超えてサプライヤーの業務の誠実性を確認するための究極のステップです。この記事では、生産管理と一貫性に関する、しばしば隠れた重要なリスクを明らかにすることを目的とした、重点的な検査手順を紹介します。これは、CNC加工の徹底的な審査プロセスに絶対に不可欠です。

| 監査の重点分野 | 主要な検証アクションと成功基準 |

| 1. 工作機械の校正とメンテナンス | 使用する5 軸マシンの予防保守ログと完全な校正証明書 (レーザー干渉計レポートなど) が用意されていることを確認し、マシンが指定された精度レベルに継続的に保守されていることを確認します。 |

| 2. 生産環境の安定性 | 温度と湿度の管理記録を確認します。通常、温度は20±2℃ 、湿度は50%±10%に設定されており、これは安定した精密 5 軸作業と部品の熱ドリフト防止の基本条件です。 |

| 3. ツールとプリセット管理 | 監査を通じてツールプリセッタとコンピュータシステムのキャリブレーションを確認し、複雑な5 軸加工サービスで作業する際に予測されたパフォーマンスを達成するための重要な要素であるツール寿命追跡の精度が90%以上維持されることを確認します。 |

| 4. ライブプロセスと部品の検証 | 製造中の部品を 2 ~ 3 個ランダムに選択し、機上または CMM での主要な機能の検査を目撃し、その結果をショップ トラベラーと比較して、リアルタイムのプロセス制御とレポートの精度を検証します。 |

この実用的な5軸加工サプライヤーチェックリストは、監査を施設見学からリスク発見ツールへと変革します。これらの重点的なチェックリストを実行することで、サプライヤーの日常業務を直接評価し、マーケティング上の保証ではなく、観察され検証可能な実践に基づいて5軸加工サービスを選択するための具体的な方法論を提供します。

図 4: 製造プロセスの教育と技術デモンストレーションのための精密 5 軸加工の原理の説明。

5 軸加工パートナーとして LS Manufacturing を選ぶ理由

複雑な部品のパートナー選びは、単に機械ブランドを評価するだけでは不十分です。製造上の課題にソリューションを提供できる能力と信頼性を備えたパートナーを選ぶことが重要です。適切なパートナーを選ぶことで、試作、製品発売の遅延、コスト超過といった悲劇を未然に防ぐことができます。LS Manufacturingは、体系化され、データに基づいた高精度5軸加工技術によって、この判断における推測を確実な結果へと導きます。

精度と初回成功の不確実性を解決する

クローズドループ製造セル内に、レニショーのオンマシンプローブを搭載した校正済みのDMG 5軸加工機を設置することで、寸法の不確実性を排除しています。この配置により、工程中にリアルタイムでテストを実施し、ジャストインタイムのツールパス修正に必要なデータを収集することが可能になります。この技術により、医療分野のお客様において、関節インプラントの真球度を0.02mmから0.008mmまで低減することに成功し、製品の性能と信頼性を大幅に向上させることができました。この技術により、常に高いレベルの成果を保証し、信頼できるローカル5軸加工サプライヤーとして認められています。

プロセスの非効率性と予測不可能なリードタイムを解決

当社が構築した186件の複雑な部品履歴を収録した独自のプロセスデータベースを活用することで、コストのかかる試行錯誤やスケジュールの遅延を回避しています。このデータベースにより、当社のエンジニアリングチーム(平均経験年数8年)は、難度の高い材料や形状に対して、初日から事前にテスト済みの戦略を適用できます。得られた知識を体系的に適用することで、歩留まりの低下や工期の長期化といった典型的な問題に直接焦点を当て、解決します。こうして、当社の5軸加工サービスで約束する安定性を確保しています。

近さと能力の間の「近くの」妥協点を解決する

便利な立地にある5軸加工サービスを選ぶということは、専門的な技術を諦めることを意味する場合が少なくありません。当社は、深い技術的専門知識を地域レベルで提供することで、この妥協点を解決します。当社の施設は、一般的な加工だけでなく、非常に複雑で精密な作業にも対応できる特別な設計となっています。つまり、お客様は、ミッションクリティカルな部品に必要な高度な技術ソリューションを諦めることなく、地域密着型の5軸加工パートナーによる優れた物流とコミュニケーションのメリットを享受できるのです。

複雑な加工を行うパートナーを見つけるという、大きな課題を解決します。それは、約束通りの確かな能力を持つパートナーを見つけることです。私たちは、統合計測技術、経験に基づくプロセスインテリジェンス、そして地域に密着した専門知識を組み合わせることで、これを実現します。これにより、透明性が高く結果重視の協力体制を構築し、お客様の最も困難な5軸加工プロジェクトのリスクを軽減し、確実な成果を実現します。

潜在的なサプライヤーとの技術統合プロセスを開始するにはどうすればよいでしょうか?

非効率的な技術オンボーディングは、プロジェクト開始前からの不一致の原因の一つであり、結果として見積もりの不正確さ、スコープクリープ、そして遅延につながります。ニーズと能力に関する明確な共通理解を構築するには、構造化されたデータ交換プロトコルが不可欠です。このフレームワークは、プロジェクト開始時に完全な技術情報開示と整合性を実現するための、段階的なアプローチを概説しています。

曖昧な要件とスコープの誤解を解決する

私たちは想像力に任せることはせず、標準化されたデータ パッケージを送信することで、全員が同じ認識を持つようにしています。

- 完全な技術パック: 3D (STEP) モデル、GD&T 付きの 2D 図面、重要な特徴の明確な定義 (例:データム表面の平坦度 0.01 mm ) を求めます。

- 材料と後処理の詳細:正確な5 軸材料グレード、熱処理状態、および実行する二次操作 (陽極酸化処理など) を事前に確認します。

遅い対応と曖昧な提案を解決する

当社は、迅速かつ詳細な技術レビューを提供することで、誰も取り残されることがないようにし、コミットメントを明確にします。

- 24 時間の予備評価:当社のエンジニアが初期の製造可能性評価を実施し、 5 軸加工サービスプロジェクトで発生する可能性のある問題を明らかにします。

- 透明な見積方法:定義されたプロセス計画とスケジュールから直接得られる包括的な説明付きの5 軸加工の見積りを提供することで、概算見積り履歴を作成します。

コミットメント前にプロセスの可視性の欠如を解決する

計画したアプローチを共有することで、信頼を築き、情報に基づいた意思決定が可能になります。

- 戦略の概要とリスク軽減: 複雑な 5 軸作業に対して提案される加工戦略、固定具の概念、および主要な検査ポイントの概要を説明します。

- 正式な質疑応答と調整:計画のさまざまな側面について話し合うための技術的な説明会議を開催し、すべての仕様が理解されていることを確認してから作業を進めます。これは、ローカル 5 軸加工の主な利点です。

この方法は、プロジェクトが誤った前提に基づいて開始されるという根本的な問題に対処します。最初の質問を単なる見積依頼(RFQ)から、協力的な技術調整へと転換することで、近隣の5軸加工サービスのパートナーを正確に理解し、自信を持って調達を決定できるようになります。

よくある質問

1. 5 軸加工の最小注文数量(MOQ)はいくらですか?

LS Manufacturingは、1個の試作品から数万個のバッチまで、厳格なMOQ(最小発注数量)の設定なく、幅広い注文に対応可能です。ただし、 50個以上のご注文の場合は、単価を最適化いたします。

2. サプライヤーの実際の加工精度をどのように確認できますか?

第三者による検査報告書や試加工検証を取得できます。LS Manufacturingでは、能力確認のための無料試加工サービスを提供しています。

3. 複雑な曲面部品の合格率をどのように確保できますか?

LS Manufacturing は、実際の時間測定、プロセス改善、豊富な経験を組み合わせることで、複雑な部品の合格率を95% 以上達成できると確信しています。

4. 配送遅延の場合の補償の仕組みはどうなっていますか?

LS Manufacturingは納期保証ポリシーを採用しています。納期遅延が発生した場合は契約に基づき補償いたしますので、お客様の保護が確保されます。

5. 材料の選択やプロセスの最適化に関する提案はありますか?

当社では、設計の最適化、 10~30%のコスト削減、部品の製造性の向上を支援するために、無料の DFM 調査を提供しています。

6. 顧客のデザインの知的財産をどのように保護しますか?

当社は NDA 契約を遵守し、暗号化されたファイル ストレージを活用し、個別のプロジェクト スペースを提供することで、設計が安全であり、漏洩がないことを保証しています。

7. 緊急注文の場合、最短でどれくらいの配達時間がかかりますか?

LS Manufacturingはファストトラックサービスチャネルを運営しています。シンプルな部品は最短5日、複雑な部品は最短10日で納品可能です。

8. 製造後に組み立てやテストのサービスを提供できますか?

当社は、機械加工からテスト、組み立てまで幅広いサービスを提供しているため、すぐに使用できるコンポーネントの納品が保証されています。

まとめ

最適な5軸加工パートナーを選ぶことは、多くの要素を深く検討する必要がある技術的な選択です。徹底的な設備点検、工程能力の測定、品質システム監査の実施、そしてプロジェクトマネジメントの評価を行うことで、複雑な部品を真に製造できるパートナーを見極めることができます。LS Manufacturingは、サプライヤーの技術力とプロジェクト経験に着目することを推奨しています。これは、見積もり価格を比較するよりも、プロジェクトの成功を確実なものにする上でより重要となることが多いからです。

信頼できる5軸加工パートナーをお探しなら、 LS Manufacturingの技術チームまでお気軽にお問い合わせください。部品図面をご提出いただければ、無料の工程分析レポートをお送りいたします。包括的な加工プラン、正確なお見積もり、そして納期を24時間以内に作成し、お客様のプロジェクトが確実に成功するようお手伝いいたします。

LS Manufacturing と提携して、品質と信頼性を保証する専門的な 5 軸加工ソリューションを入手しましょう

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。