CNC旋盤部品の調達は、薄肉部品の歪みが0.1mm以上、深穴加工で±0.02mmの精度を達成できないといった深刻な問題にしばしば直面します。加えて、バッチ品質が85%を下回る不安定な状態は、 8%以上の不良率を引き起こし、プロジェクトコストが予算を30%以上超過するなど、製造効率と収益性に深刻な影響を与えます。

当社は、286件の旋削プロジェクトを収録した独自のデータベースを活用することで、これらの問題に直接的に対処します。設計、計画、品質管理の最適化を通じた体系的な手法により、 CNC旋削において98.5%という高い直収率と25~40%のコスト削減を実現し、調達をコストセンターからバリュードライバーへと変革します。

CNC旋削部品の科学的調達と品質保証クイックリファレンスガイド

| セクション | 要点を簡単にまとめると |

| 現在の課題 | 薄肉部品の変形が許容公差0.1mmを超えています。深穴加工では±0.02mmの精度を達成できません。バッチ内の均一性は85%を下回り、不良率は8%を超えています。プロジェクトコストは予算を30%以上超過しています。 |

| 根本原因分析 | 製造性を考慮した体系的な設計ガイドラインが欠如している。サプライヤー選定はほぼ価格のみに重点が置かれ、技術力が軽視されている。科学的なサプライヤー評価フレームワークも存在しない。 |

| 実証済みのソリューション | このアプローチは、 286件の実プロジェクトデータベースに基づいています。設計、計画、品質管理を単一のシステムに統合し、初回合格率は98.5% 、コストは25~40%削減されます。 |

| 4つの主要モジュール | 設計最適化: DFMガイドラインに基づき、変形を回避し、精度を確保します。プロセス計画:一貫した結果が得られるパラメータを設定します。CNC旋削品質管理:検査方法を用いて、期待通りの結果を保証します。サプライヤー評価:技術スコアリングシステムを通じて、潜在的なパートナーを見つけます。 |

CNC旋盤部品の調達における、高いスクラップ率、品質のばらつき、予算超過といった重大な問題点に対処します。当社の実績あるデータ駆動型システムは、設計から納品まで部品の信頼性を確保するだけでなく、サプライヤー調達を戦略的かつ付加価値の高い強みへと転換することで、製造効率と収益性を直接的に向上させます。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

CNC旋盤部品に関する記事は既に何千本もオンラインで公開されているのに、なぜわざわざもう1つ読む時間を無駄にするのでしょうか?その答えは、この記事が単なる理論ではなく、直接の経験に基づいているという事実にあります。私たちの工場は現場で作業しており、薄肉の歪みや深穴加工といった、最も要求の厳しい業界における問題を日々解決しています。したがって、ここで提供されるアドバイスはすべて、著者の実践的な経験に基づくものであり、理論的な情報源を参照したものではありません。

当社は±0.02mmという厳格な公差で部品を製造しており、バッチ品質の一貫性にも重点を置いています。当社の作業方法は、自動車業界向けのIATF16949 、航空業界向けの国際航空宇宙品質グループ(IAQG)の規格に準拠しています。こうした実践的な経験と、高リスク産業に関する知識が、当社の専門知識の源となっています。

材料の理解、設計の改善、サプライヤーの選定に関する知識は、私たちのプロジェクト実績に基づいています。正しい道を選ぶメリットと、間違った道を選ぶデメリットの両方を経験してきました。このマニュアルは、私たちが高い代償を払って得た経験に基づいており、設計と納品の段階でよくある間違いを避け、何をすべきかを理解するのに役立つでしょう。

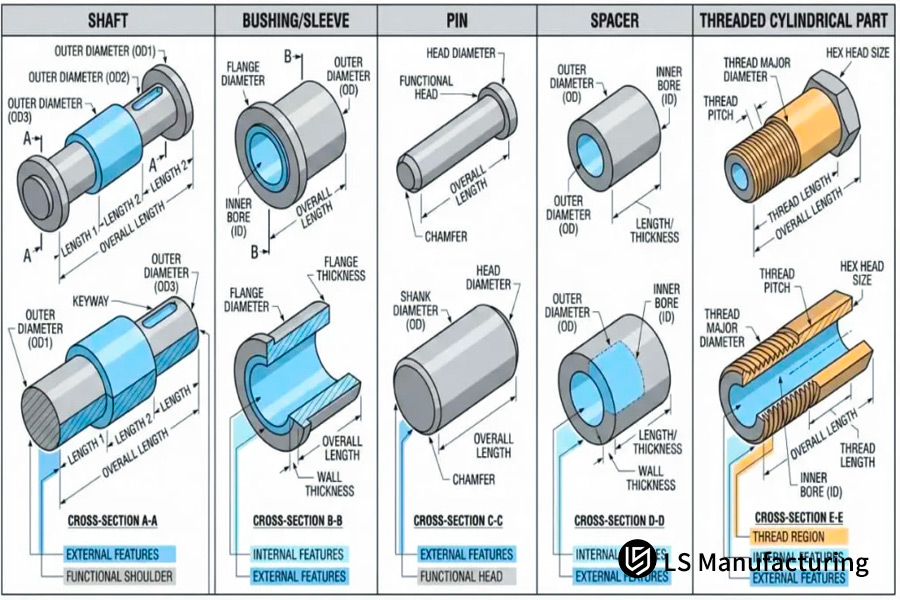

図 1: サプライヤーの選択と品質検査プロセスのための精密金属旋削部品の表示。

旋削部品の設計で従うべき重要な原則は何ですか?

精密CNC旋削部品の製造を成功させるには、まず第一に製造性を考慮した設計が不可欠です。これらの重要な原則が軽視されると、部品の歪みや工具の破損など、多大なコストのかかる事態につながります。私たちはこの問題に対し、製造前にデータ分析を用いて形状を最適化することで、スクラップとコストという2つの主要な問題に直接対処するというアプローチをとっています。実験を通して検証された主要な原則は以下のとおりです。

歪みを防ぐための壁厚管理

当社が許容する最小肉厚は0.5mmです。これは、当社が遵守するCNC旋盤加工の主要な製造ガイドラインの一つです。薄肉形状の場合、シミュレーションを用いて切削抵抗と材料にかかる熱を考慮し、異なる形状や材料を提案します。この加工方法により、脆い部品によく見られる0.1mm以上の変形を回避でき、最初の部品から部品の完全性を完全に確保できます。

工具寿命を考慮した溝設計の最適化

当社では、滑らかな設計ルールに頼るのではなく、 20%の安全マージンを確保した溝幅と、少なくともR0.5の谷底半径を規定しています。工具摩耗モニタリングにより、この方法論によって、このような異なる形状が切削力の集中を緩和する要因であることが証明されています。導入後のカスタム設計レビューでは、この変更により工具寿命が40%向上し、部品あたりのコストが削減され、表面仕上げの一貫性も向上したことが示されています。

戦略的許容差標準化の実施

当社では、形状をクリティカル(IT7)と非クリティカル(IT9)の2つのカテゴリに分割しています。この方法により、航空宇宙グレードの公差をすべての寸法に適用する無駄なコストを回避できます。精密CNC旋削プロジェクトにおいて、この合理化プロセスを当社にご指導いただいたお客様は、常に当社を、部品の機能性能を損なうことなく25%以上のコスト削減を実現するパートナーとして高く評価しています。

このマニュアルは、データ駆動型の設計変更を通じて主要な製造課題を解決する、実証済みの手法をまとめたものです。競合他社に対する当社の優位性は、数百件のCNC旋削プロジェクトでテストした厳格な製造ガイドラインに従うことで、非常に複雑な要件をシンプルで信頼性が高く、低コストな生産に変換できることです。

さまざまな材料を旋削するための加工パラメータを最適化するにはどうすればよいでしょうか?

適切なパラメータの選択は、 CNC旋削加工の成功の必須条件であり、工具寿命、表面仕上げの品質、そして全体的なコスト効率に直接影響します。ここでは、大規模な生産試験から得られたデータに基づいた、一般的なエンジニアリング材料のパラメータ最適化手法をご紹介します。以下の表は、信頼性が高く、費用対効果の高い加工結果を得るために参考にしていただける主な推奨事項です。

| 材質カテゴリー | 主な課題と戦略 | 最適化されたパラメータ範囲とツールソリューション | 当社の生産から検証された結果 |

| アルミニウム合金(例:6061) | 構成刃先を防止し、良好な表面粗さを実現します。 | 速度:200~300 m/分、送り:0.1~0.15 mm/回転。鋭利に研磨された超硬工具を使用してください。 | 優れた切りくず排出性とクリーンアップがほとんど不要な高速精密旋削を実現します。 |

| ステンレス鋼(例:304) | 加工硬化、熱、工具の摩耗は、対処しなければならない典型的な問題です。 | 速度:80~120 m/分、送り:0.08~0.12 mm/回転。PVDコーティングされた超硬合金の材料選択は非常に重要です。 | 私たちの実験では、PVD コーティングにより、コーティングされていない工具に比べて加工効率が35%向上しました。 |

| チタン合金(例:Ti-6Al-4V) | 工具の即時故障を避けるために切削領域から熱を除去することが主な課題の 1 つです。 | 中程度の速度で、送り速度を高く設定してください。高圧クーラント( 5 MPa以上)を使用してください。 | 高圧冷却により、 CNC 旋削加工における平均工具寿命が 15 分から 45 分に延長されました。 |

| プラスチックおよび複合材料 | 溶融、剥離、寸法保持不良は避ける必要があります。 | 非常に低い送り速度で高速切削。きれいなせん断には、鋭利なポジティブレーキ工具を使用してください。 | ガム化やほつれを防ぎ、厳しい公差と優れた機械加工仕上げを保証します。 |

このフレームワークにより、エンジニアはプロセスの安定性と部品品質の向上につながる意思決定を行うことができます。私たちは、材料選定を信頼性と経済性を兼ね備えた生産プロセスに変換するという最重要課題に取り組んでおり、精度と再現性が最優先されるハイエンドアプリケーションにおいて、競争上の差別化要因となります。私たちの提案は単なるアイデアではなく、確かな試験データに基づいており、複雑なCNC旋削部品においても確実に結果が得られることを保証します。

精密旋削加工でマイクロメートルレベルの精度制御をどのように実現するのでしょうか?

マイクロレベルのCNC旋削公差の一貫性を達成・維持することは、単に工作機械の仕様を最適化すれば良いというのとは全く異なる課題です。実際には、熱、機械、そして工程上の変数に対処する包括的なシステムなのです。当社の精度管理へのアプローチは、環境管理、工程内補正、そして厳格な検証を統合することで、結果の保証と再現性を実現します。

環境・機械財団

- 熱安定性:当社の精密CNC旋盤ワークステーションは、 20±1℃の温度管理環境に設置されています。これにより、熱膨張の影響が完全に排除されます。これは特に大型部品( 300mm超)を扱う際に重要であり、一定の寸法安定性を保証します。

- 機械校正:当社は、 ±0.005mm以下の位置決め精度を検証済みの機械を備えています。この標準ベースライン能力が維持されていることを確認するために、定期的にレーザー干渉計による試験を実施しており、これにより、揺るぎない品質保証の基盤が確固たるものとなっています。

プロセス中の監視と補償

- リアルタイム工具摩耗補正:内蔵タッチプローブにより、自動ポストプロセスチェックが実行されます。測定偏差が発生した場合、CNCプログラム内で工具オフセットが自動的に更新されるため、工具の自然摩耗後でも±0.01mm以内のバッチ一貫性が確保されます。

- 熱膨張補正:機械の主軸および軸に取り付けられた温度センサーからのデータが、CNC熱補正モデルに入力されます。このモデルはドリフトを相殺し、長いサイクルや周囲環境の変化があっても0.003mmの精度を維持します。

プロセスと検証プロトコル

- 初回品目検査: CMMを使用して広範囲の寸法および形状の検査を実行し、結果のデータをデジタル CAD モデルと比較して、バッチ生産を開始する前に全体の加工戦略が正しいことを確認します。

- 統計的工程管理(SPC): 選択された部品の主要寸法は継続的に監視され、データはリアルタイムのSPCチャートに記録されます。これにより、工程パターンを容易に把握でき、許容限界を超える前に生産を調整することができます。

理論上の機械精度を、実際の部品精度(保証された精度)に変換することが、私たちが取り組んでいる重要な課題です。高価値部品への当社の取り組みの利点は、製造プロセスに継続的な精度管理を組み込むことで、目に見える形で検証可能な品質保証システムを構築し、 CNC旋削加工における精度関連の不具合を大幅に削減できることです。

図 2: 工業製造およびサプライヤー選択プロセス用の CNC 旋削精密真鍮部品。

機械加工サプライヤーを評価する際に考慮すべき技術指標は何ですか?

CNC旋削加工のサプライヤー選定は、部品の品質、コスト、そしてプロジェクトリスクに直接影響を与えるため、技術的判断を慎重に行うことが重要です。価格や漠然とした約束にとらわれず、定量化可能な指標に基づいた体系的な技術評価を行う必要があります。この記事では、厳格なサプライヤー評価の基礎となる、データに基づいた基準について詳しく説明します。

| 評価次元 | 定量化可能な指標と検証方法 | データに基づく洞察 |

| 1. 基礎的な機械能力 | 工作機械の位置決め精度は、校正証明書によって±0.006mm以下であることが証明されています。これは、あらゆる精密旋削加工における絶対的な最低基準です。 | 物理的な機器が理論上、設計に必要な許容範囲を実際に満たすことができるかどうかを確認します。 |

| 2. 統計的プロセス管理(SPC) | 類似部品の主要特性についてCpk ≥ 1.67の実証を求めることが最初のステップとなるはずです。これは、許容範囲内で厳密に管理された生産のさらなる証明となります。 | 高い Cpk は、不良品の発生を検出するだけでなく、その発生を継続的に防止する品質システムに適しているという事実に加えて、優れたシステムの指標でもあります。 |

| 3. 文書化されたプロセス | 専門知識 私たちのレビューには、深穴掘削や薄壁機械加工などの複雑な作業の手順書を含める必要があります。 | 企業レベルで高度な業務知識が存在することの証拠となります。 |

| 4. 実用能力検証 | 0.5 mm の薄壁試験片を加工し、その結果の変形が≤0.03 mmと測定されたライブデモンストレーションが必要になる場合があります。 | サプライヤーの設備と人員の性能を実際にテストすることで、切削力と熱の影響を処理する究極のスキルが実証されます。 |

この構造により、 CNC旋削加工のサプライヤー評価は、主観的な判断ではなく、客観的でリスクを軽減するプロセスへと変化します。私たちは、サプライヤーに起因するばらつきという大きな課題を、明確な実行可能な方法で真の技術的専門知識を持つパートナーを見つけることで解決します。これにより、お客様のCNC旋削加工は、最初の製品から確実に精度と信頼性を確保できます。

プロセス最適化によって機械加工コストを削減するにはどうすればよいでしょうか?

製造業における真のCNC旋削コスト最適化は、単なる価格交渉にとどまりません。事実上、生産プロセス全体を根本から見直すことを意味します。私たちはバリューエンジニアリングを用いて、サイクルタイム、工具、材料、バッチ戦略といった各コスト要因を詳細に分析し、品質保証に基づいたコスト削減を実現します。以下は、当社のコスト削減と切削加工におけるイノベーションの一例です。

複合ツールとセットアップ削減の実装

私たちは、複合工具を用いて、複数の工程を1回のパスで組み合わせるツールパスを再構築します。このような戦略的なプロセス改善により、非切削時間が大幅に削減されます。例えば、溝入れ工具とねじ切り工具を別々に使用していたものを複合ユニットに置き換えることで、工具交換時のダウンタイムを5分から30秒未満に短縮し、バッチ生産において数時間もの時間を節約できます。

高速加工パラメータの適用

複数回のテストを経て、特定の材料に適した回転速度と送りを決定し、効率的に使用しています。アルミニウム合金の場合、実績のある高速域まで到達することで、金属除去率が50%向上します。この高度に制御されたアグレッシブな精密旋削ソリューションは、サイクルタイムを大幅に短縮し、部品1個あたりの加工時間コストを直接削減します。

経済的なバッチ量の決定

徹底したコスト分析に基づき、様々なプロジェクトに最適なバッチサイズを決定します。複雑な部品の場合、通常は50~200個の範囲となります。これにより、段取り費用と在庫維持費のバランスが取れ、 CNC旋盤サプライヤーにとって重要な戦略となり、非効率的なロットサイズと比較して単価を20~30%削減できます。

軽量化と材料代替の推進

バリューエンジニアリングの一環として、設計における材料代替の可能性を評価します。非荷重構造部品の鋼材を高強度アルミニウムに置き換えることは、頻繁かつ効果的な変更であり、加工時間と工具摩耗の削減も考慮すると、重量を60%削減し、総コストを25%削減できます。

当社のアプローチは、明確かつ事実に基づいたコスト最適化を実現することで、競争の激しい環境において事業を運営する上での優位性をもたらします。目に見えない生産効率の問題を解明し、 CNC旋盤加工におけるサプライヤーとの関係を、総コスト削減を保証する継続的なプロセス改善パートナーシップへと転換します。

図 3: サプライヤーの選択と製造プロセスのガイダンスのための精密金属旋削部品の表示。

LS Manufacturing 医療機器業界:内視鏡精密シャフト部品のカスタマイズプロジェクト

LS Manufacturing 社は、医療機器OEM の主要な高精度機械加工問題を解決することで、そのエンジニアリング能力を明らかにしました。主な焦点はステンレス鋼の内視鏡シャフト部品であり、明確に定義された問題を定量化された結果にまで導きました。

クライアントの課題

ある医療機器メーカーは、直径3mm 、長さ150mmのステンレス鋼製内視鏡シャフトを、真直度0.01mmという高精度で製造する必要がありました。しかし、現在のサプライヤーは加工時の振動に悩まされており、表面粗さがRa0.8からRa3.2に劣化し、合格率はわずか70%でした。この医療機器のケーススタディは、こうした不安定性が顧客のプロジェクトのスケジュールと最終製品の組立品質に直接的な悪影響を及ぼしたことを示しています。

LS製造ソリューション

当社のカスタムCNC旋削部品チームは、この用途向けに特別に設計された精密薄肉シャフト旋削工程を導入しました。専用の防振ツールホルダーを一から開発し、チャタリングを抑制する切削形状(すくい角15°、傾斜角-5°)を考案しました。MQLと併用することで、この高精度CNC旋削手法は、最初の故障の原因となった熱応力と動的応力の両方に対処し、それらの応力源を体系的に抑制しました。

結果と価値

このソリューションは、非常に優れた安定したパフォーマンスを実現しました。表面仕上げはRa0.4に向上し、真直度は0.008mm未満を継続的に維持しました。部品の合格率は98.5%にまで向上しました。この精密シャフト加工の成果は、手戻りによる遅延を解消し、生産ラインにおける年間約80万円の品質コスト削減に繋がったため、お客様にとって大きな価値となりました。

これはLS Manufacturingの典型的なプロジェクトであり、同社が複雑な製造上の問題を特定し、テーラーメイドでデータ主導のプロセスイノベーションによって解決する方法を示しています。私たちは単なる部品サプライヤーではなく、ヘルスケアをはじめとする様々な業界における最も困難な精密シャフト加工アプリケーションに対して、信頼性の高いエンジニアリングソリューションを提供しています。

精密旋削プロジェクトにおける振動や精度の問題とはおさらばです。

旋削部品の品質管理システムにはどのような要素が含まれていますか?

事後対応的な検査では部品の一貫性を保証することはできません。真の信頼性は、事前対応型の多層的な品質管理システムから生まれます。当社のモデルは、あらゆる段階での検証を組み込んでいるため、検査はもはやコストではなく、欠陥のないCNC旋削部品を保証する価値となります。

階層化検査プロトコル

- 初回品目検証:バッチ生産を開始する前に、CMM を使用して初回部品を完全に測定し、CAD モデルと照らし合わせて機械加工プロセス全体をチェックします。

- 工程内監視:リアルタイムで逸脱を捉えるために、現場のオペレーターは20 を超える定義された管理ポイントで構造化されたチェックを実行し、チェックの頻度は 2 時間ごとです。

- 最終監査: リリース前に、完了したすべてのバッチから統計的にランダムに抽出したサンプルに対して最終的な完全な検査が行われ、すべての検査基準を満たしているかどうかが確認されます。

データ駆動型プロセス制御

- 重要な寸法の SPC: 機能を許容限度内に保つために、統計的プロセス制御 (SPC)データは、主要な機能の工程内チェックからリアルタイムで監視され、許容限度に近づくずっと前に傾向分析と積極的な調整を行う機会を提供します。

- 能力指数追跡:当社は、継続的な生産実行における重要な特性に対してプロセス能力指数 (Cpk) ≥ 1.67を義務付け、実証し、安定した能力のある精密旋削プロセスの統計的証明を提供します。

計測とシステム保証

- 校正済み機器: ハンドヘルド型または CMM (精度 ±0.001mm ) を問わず、すべての測定機器は国家標準にまで遡る厳格な校正スケジュールに従っており、データの正確性を確保するために維持されています。

- クローズドループ是正措置: 不遵守が発生するたびに、正式な根本原因分析と是正措置手順 (CAPA)が開始され、問題が恒久的に解決され、再発しないようにします。

このシステムは、大量生産における欠陥防止という根本的な課題に対処します。オープンでデータ検証された品質管理システムを通じて部品の一貫性を確保することで、競争優位性を提供します。これにより、重要なCNC旋削部品の品質コストとサプライチェーンリスクを直接的に低減できます。

図 4: CNC 旋削サプライヤーの選択と機能のデモンストレーションのための精密金属旋削部品の紹介。

オンライン見積システムはどのようにして旋削部品の正確な価格を保証するのでしょうか?

カスタムCNC旋盤部品、特に複雑な試作品や公差が非常に厳しい部品の価格設定は、常に業界における最大の課題の一つであり、見積りミスが頻繁に発生しています。LS Manufacturingのオンライン見積システムは、ルールベースのパラメトリックエンジンを通じて技術仕様を正確なコストデータに変換することで、透明性とスピードを確保し、この問題の解決策となります。

複雑性をコスト要因に分解する

当社のシステムは、CNC旋盤加工の見積もり依頼を一つ一つ、定量化可能なコスト要因へと分解することで、単純な数量ベースの見積もりを凌駕します。286件の過去のプロジェクトを収録した独自のデータベースを参照し、材料の切削性(例:ステンレス304:1.5倍、Ti-6Al-4V:2.0倍)と精度等級(例:IT6:1.8倍、IT7:1.3倍)を補正係数として適用します。この詳細な内訳が、高精度なコスト見積もりの基盤となります。

現実的なタイムラインのための自動プロセスマッピング

エンジンは、パラメータ入力時に部品形状と適切な加工工程を自動的に関連付けます。また、様々な深穴加工や薄肉仕上げ加工がサイクルタイムに及ぼす複合的な影響を評価します。これにより、オンライン見積システムは、お客様に価格だけでなく現実的な生産スケジュールも提示できるため、わずか数分で完全な実現可能性評価を行うことができます。

情報ギャップを埋めて情報に基づいた意思決定を行う

このシステムの主な利点は、購入者のニーズと製造上の制約との間の情報の非対称性を軽減することです。特定の公差や材料選択に関連するコスト要素を内訳した詳細なCNC旋盤加工の見積りを表示することで、購入者に決定権を与えます。この透明性は、 CNC旋盤加工のサプライヤーを選択する上で非常に重要であり、最終的な価格だけでなく、エンジニアリング価値に基づいた比較を可能にします。

監査対応可能な提案を即座に提供

最終的な結果は、2分以内に詳細な監査対応の提案書となります。この提案書は、検証済みの価格( 95%以上の精度)、視覚化された工程計画、そして確定した納期で構成されています。このCNC自動価格設定により、数週間にわたる手作業による仕様書のやり取りが不要になり、プロジェクトの開始を自信を持って加速させることができます。

このシステムは、私たちの技術的思考の好例です。私たちはテクノロジーを活用してオペレーション上の問題を解決します。正確な答えを導き出し、あらゆる疑問を解消するアルゴリズムを用いることで、お客様は調達の意思決定やプロジェクト計画において、科学的に裏付けられた確固とした根拠を得ることができます。CNC旋盤のサプライヤー選びでお悩みなら、これが真の答えです。

旋削パートナーとして LS Manufacturing を選ぶ理由

CNC旋盤メーカーの選択は、プロジェクトのリスクレベル、納期の確実性、そして最終製品の性能に重大な影響を与えます。LS Manufacturingは、過去15年間、コアビジネスに深く注力してきた企業です。さらに、単なる販売だけにとどまらず、技術提携を実現してきました。

技術的基盤:設計による精密さ

- 機器のキャリブレーション: CNC旋盤は、単一動作における最大変動が±0.005mmを超えないようにキャリブレーションされています。これは、高精度CNC旋盤メーカーの基本的な能力です。

- コアコンポーネント: 解像度±0.001mmのオンライン測定プローブ (OLMP) を内蔵。

- 機能: 測定時に必要な補正を正確に行うことで、オフセットをリアルタイムで許容範囲内に保ちます。

- 品質上の利点:不良品が発生する前の段階でオンラインで品質の逸脱を防止します。

プロセスインテリジェンス:データ駆動型製造

- 履歴ナレッジベース: 当社独自の286 件のプロジェクトデータベースを活用し、材料と形状に関する実証済みのパラメータを適用して、課題を事前に回避します。

- プロセス: これらの調査から得られた情報は、精密 CNC 旋削の専門家が作業の製造設計 (DFM) 計画を実行するときに使用されます。

- 分析:製品またはプロセスが故障する可能性のある場所を指摘します。

- アクション: 加工中の振動防止や冷却などの適切なソリューションが導入されています。

統合サービス範囲:構想から完成まで

- 共同 DFM: 当社のCNC 加工サービスは、製造可能性を最優先にしながらも製品の機能性を排除しない、有用な設計フィードバックを顧客に提供することから始まります。

- シームレスなスケーリング: プロトタイプ検証段階から安定した大量生産に至るまで、運用全体を監督し、一貫した品質を実現します。

成果に基づくパフォーマンス:定量化された信頼性

- 品質メトリクス:長期にわたって98.5%の初回合格率を維持していることは、適切に管理されたプロセスの証拠であり、その結果、社内のスクラップが削減され、顧客側の検査作業も軽減されています。

- 物流の確実性: 99% の納期遵守率と透明なスケジュール設定により、サプライ チェーンが強化され、効率的な組み立て計画が可能になり、パートナーシップの核となる利点が生まれます。

私たちは単なる部品供給業者ではありません。お客様のエンジニアリングチームにとって、問題解決を担う信頼できる存在です。高精度の機械と製造プロセスに関する確かな知識を融合させることで、期待通りの結果を確実に提供します。これにより、特注品につきもののリスクを回避し、明確なパートナーシップのメリットを提供します。CNC旋盤メーカーとして私たちが提供する価値は、エンジニアリングの確実性へのこだわりに如実に表れています。

よくある質問

1.旋削部品の最小穴径加工能力はどれくらいですか?

最小穴径はΦ0.5mm、深さと直径の比は5:1 、特殊加工により最大8:1まで対応可能です。LS Manufacturingは、加工の実現可能性分析をご提供いたします。

2. 生産量の違いによるリードタイムはどのくらいですか?

サンプル: 5~7日、小ロット: 10~15日、大ロット: 20~25日。さらに、LS Manufacturingでは緊急のご要望にも対応できるファストトラックサービスもご用意しております。

3. 大量生産時に品質はどのように維持されますか?

当社では、統計的工程管理(SPC)システム、一次検査、オンライン測定により量産品質を保証しています。これにより、CPK ≥ 1.67 、寸法変動≤ 0.015mmを達成しています。

4. 特殊材料に必要な特殊な旋削加工は何ですか?

材料の種類に応じて、特殊な工具、冷却システム、切削パラメータを選択します。LS Manufacturingは56種類の異なる材料を旋削加工してきました。

5. 表面処理サービスの完全なパッケージを提供できますか?

当社では、コンポーネントが最終的なアプリケーション要件に準拠していることを保証するために、陽極酸化、電気メッキ、不動態化などの完全な表面処理サービスを提供できます。

6.旋削部品の設計コストを最小限に抑えるにはどうすればよいでしょうか?

LS Manufacturingは無料のDFM評価を提供しています。構造最適化と公差調整により、コストを20~35%削減できます。

7.旋削加工のサイズ制限は何ですか?

最大直径300mm 、最大長さ600mm。LS Manufacturingは大型旋盤部品の製造に対応できる設備を備えています。

8. 品質認証およびトレーサビリティ システムとは何ですか?

当社はISO9001認証を取得しており、原材料から完成品に至るまで包括的なトレーサビリティシステムを構築し、品質トレーサビリティを保証しています。

まとめ

旋削部品を科学的に調達するには、円滑な技術サポートと徹底したサプライヤー評価のチャネルが必要です。部品の最適な設計、正確な工程計画、そして徹底した品質管理を実現することで、コストと品質の最適なバランスを実現できます。LS Manufacturingのプロフェッショナル旋削サービスシステムは、技術コンサルティングから量産まで、お客様にフルプロセスソリューションを提供します。

旋削部品の調達が必要な場合は、下のボタンをクリックして部品図面をアップロードし、詳細な工程分析と正確なお見積もりをご提出ください。当社の旋削専門スタッフが4時間以内に専門的な技術サポートを提供いたします。今すぐリクエストを送信して、より信頼性の高いサプライチェーンシステムの構築に役立つ無料のDFM分析レポートを入手してください。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。