製造業が提供するCNC旋削加工サービスには、工具選定サービスの不適切な選択を含む3つの問題が存在します。工具選定サービスでは、 ±0.05mmの範囲内で誤差が生じ、均一性は85%以上を超えています。また、Raが1.6マイクロメートルに達すると、表面粗さが増加します。これは、切削と適合性を考慮した工具選定の科学的知識が不足しているため、一般的な慣行によって30%のオーバーシュートが生じることに起因しています。

LS Manufacturing社の事例で過去 15 年間に指定された 286 件のツール テストと 73 件のケースのデータ記録に基づく当社のアプローチのモデルは、CNC 旋削サービスで指定された問題で要求されているように、現在のツールの寿命を 3 倍にする機能を備え、達成可能な精度レベル±0.01 mm 、表面仕上げ0.4 μmを備えた材料形状パラメータモデルを開発できる可能性を示しています。

CNC旋削サービス - クイックリファレンステーブル

| セクション | 要点 |

| 現在の課題(何) | 精度±0.05mm 、粗さRa>1.6μm 、バッチ一貫性85% 、コスト超過>30% 。 |

| 根本原因(なぜ) | レーザーイットリウムの受容層の選定は科学的な知見に基づいていません。サプライヤーに依存しすぎて、材料とプロセスの相乗効果が軽視されています。 |

| 私たちのソリューション(方法) | 独自の3D「マテリアル - ジオメトリ - パラメーター」モデル。15 年分のデータベースと 286 個のツール テストに基づいて構築されています。 |

| コア方法論 | 工具の基板/コーティング、形状、切削パラメータの体系的なマッチング。 |

| 検証済みの結果 | ±0.01mm の精度、 Ra 0.4μm の表面、 3 倍のツール寿命、99% を超えるバッチ一貫性。 |

| アプリケーション | 機械のシャフト、人間の体の部分、車の部品など、さまざまなコンポーネントの設計に適用された実証済みの事例が 73 件あります。 |

| 付加価値 | CNC旋盤全体のコストが下がり、試運転回数が最小限に抑えられ、データ駆動型の管理が可能になります。 |

CNC旋削加工に内在する、精度、一貫性、コストに関する基本的な誤差を排除します。曖昧さや推測の余地を一切残さず、この偉業をいかにして見事に達成するか。お客様の製品に最高品質の仕上げ( Ra 0.4µm、+0.01mm )、工具寿命を最大3倍に延長し、バッチの一貫性を99%以上に保ち、機械加工コストを削減し、加工中に発生する切削屑を最小限に抑え、あるいは実質的にゼロにすることを保証します。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

CNC旋削の工程を論じる記事をなぜまた書く必要があるのでしょうか?それは、能力はマニュアルではなく現場で培われることを忘れているからです。私たちは、ミクロン単位の精度が求められる、公差の積み重ねを伴う高性能合金の実践的な世界に生きています。私たちの専門知識は学問的なものではなく、私たちを日々支え、お客様の成功を支える鍵なのです。

当社の専門知識は、ASTM International や International Aerospace Quality Group (IAQG) などの組織によって設定された業界仕様に従い、寸法安定性が求められる航空宇宙産業の重要な側面の部品、生体適合性の完璧な側面が求められるインプラントなどの医療グレードの部品、最高の耐摩耗性が求められる車両部品など、機械加工が最も難しい部品の取り扱いから生まれています。

当社がご紹介する以下の技術は、機械加工、クーラント、そして切削工具に関する数千時間にも及ぶ研究の成果です。それぞれの推奨事項の根拠は、インコネルのバッチ一貫性確保のためのパラメータ最適化を通して得られた、確かな実践的知識に基づいています。当社は、自らの現場で実証した知識を提供することで、お客様が試行錯誤に費やす費用をかけずに、必要な精度と信頼性を実現できるよう支援します。

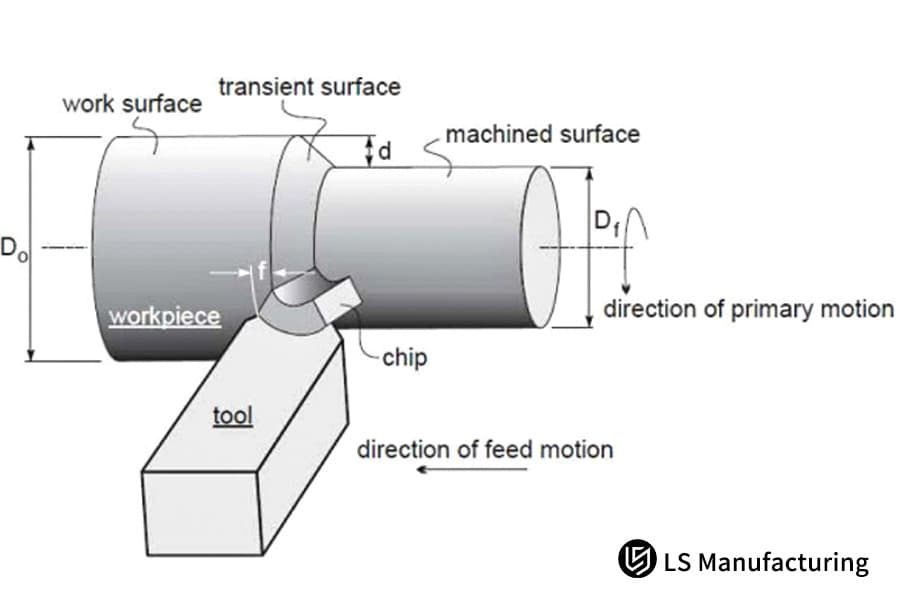

図1:LS Manufacturingによる旋削深さと送り速度パラメータを示す概略図

ワークピースの特性に基づいてツール基板材料を選択するにはどうすればよいでしょうか?

CNC加工における工具の不具合とそれに伴うコスト超過の主な原因の一つは、工具母材の不適切な選定です。本ガイドでは、合計128件の切削工具試験に基づき、ワークピースの特性とCNC旋削工具に最適な母材を直接結び付け、性能と効率を向上させることで、材料科学と適切な選定判断を結び付けています。

| 材料グループ | 推奨基板 | 主な根拠とデータ |

| アルミニウムおよび非鉄金属 | 超微粒子炭化物(約0.5μm ) | ツールの刃先の鋭さを高め、表面品質を向上するとともに材料の無駄を削減します。 |

| ステンレス鋼 | コバルト含有量の高い炭化物(例:10% Co) | 靭性の向上により、粘性があり加工硬化する合金のノッチ摩耗や欠けを防ぎます。 |

| 高温合金 | サーメットまたは特殊炭化物 | 拡散摩耗に効果的に耐えるには、高い化学的安定性と耐熱性が重要です。 |

| ケーススタディ: 304ステンレス | 上記の原則の応用 | フランジ部品へのスイッチの適用では、スイッチによって工具寿命が 200 部品から580 部品に増加し、工具交換回数が35%削減されました。 |

上記のマトリックスは、 CNC旋盤工具の基材を選定するための有効なガイドとして用いる必要があります。まず、主要な摩耗モード(付着、摩耗、拡散)を評価する必要があります。重要な材料の場合、 高性能旋削加工においては、硬度の必要性が一般的な硬度レベルよりも常に優先されます。このような問題解決型のアプローチによって得られる信頼性と費用対効果の高い結果は、重要かつ付加価値の高いカスタムCNC旋削加工において高く評価されるべきです。

ツールの形状角度によって部品の寸法精度と表面品質がどのように正確に制御されるのでしょうか?

工具の幾何学的形状は、コマンドと製品を繋ぐインターフェースを表します。製品に関しては、 精密CNC旋削加工において不適切な工具角度が生じた場合でも、製品のばらつき、形状、および粗さを直接把握することができます。以下の議論では、いくつかの特殊な問題を回避するための基盤となるパラメータを開発するための方法論の探求に焦点を当てます。

力と安定性のためのすくい角の最適化

12度の正のすくい角により切削抵抗が25%低減されます。これは、切削対象がアルミニウムであり、切削中に7度の逃げ角が維持される場合にのみ可能です。この特殊な切削抵抗により、切削振動が極めて最小限に抑えられ、 CNC旋削加工における重要な表面仕上げ条件が達成されます。

目標とする表面仕上げのためのノーズ半径の選択

さらに、使用される工具の重要性、そして達成可能な粗さという観点から、その価値がどの程度まで達したかを強調しなければなりません。さらに、使用される工具の半径は0.4 mmに等しいため、「正確」という言葉が要求する、いわゆる理論値R=0.4ミクロンの定義、概念が明確になり、機械の速度は0.08 mm/回転に設定されます。

形状精度を高めるためのジオメトリの活用

テクスチャに加え、形状も形状に影響を与えます。特定の医療機器向けに高精度な角度シャフトを製造する際には、アプローチバンクとリードバンクの制御が極めて重要でした。これにより、機器の最も強度の高い軸にピーク力が確実に作用し、チャタリングと0.003mmの丸み誤差が排除されます。

このCNC旋削ガイドは、一般的な推奨事項にとどまらず、因果関係のフレームワークを提示しています。すくい角、ノーズ半径、アプローチ角といった特定の形状特性を戦略的に選択・制御することで、力による誤差から表面粗さに至るまで、特定の品質問題を直接的かつ予測通りに修正することができます。高付加価値で競争力のある仕上げ旋削加工では、一貫性を絶対に損なうことができないため、方法論の精度が重要です。

さまざまなコーティング技術 (TiAlN/AlCrN) は加工効率とコストにどのような影響を与えますか?

コーティングの選択は、工具寿命、切削パラメータ、そして設備の経済性を考慮する上で重要な選択基準です。本分析の基礎は、 CNC旋削加工サービスが特定のコーティングをどのように直接的に活用し、生産性を向上させ、コストを最小限に抑えているかを定量化することです。適切な工具の選択は、費用対効果の高いCNC旋削加工を行う上で決定的な要素となります。

| コーティングタイプ | 主な特性とパフォーマンスデータ | 最適なアプリケーションシナリオ |

| TiAlN(多層複合材) | 優れた耐熱性と耐酸化性を備え、硬化工具鋼の旋削加工時に工具寿命が300%延長されることが報告されています。 | 鋼や鋳鉄などの鉄系材料の乾式旋削では、対処すべき重要な問題は熱の発生です。 |

| AlCrN(アルミニウムクロム窒化物) | 高温条件でも優れた硬度と滑らかさを付与し、構成刃先の問題を克服して、アルミニウム合金を最大350 m/分の高速旋削を可能にします。 | アルミニウム合金などの非鉄金属や粘着性のある材料に最適です。接着性と摩耗が大きな問題となります。 |

| 経済的成果 | 不可欠なツールソリューションとして戦略的なコーティングを適用することで、自動車用CNC 旋盤加工サプライヤー事業は、年間最大 40 万人民元を節約することができました。 | 基板、形状、コーティングに対するシステムベースのアプローチ。 |

主な破損モードに基づいてコーティングを選択します。鉄系材料の耐熱性にはTiAlN、アルミニウムの凝着防止にはAlCrNを使用します。このターゲットを絞ったアプローチは、万能なソリューションではなく、高速化、工具寿命の延長、部品単価の低減を実現する鍵となります。このデータに基づく選択ロジックの実装は、効率性とコスト管理が収益性を左右する市場で競争するあらゆる旋削加工にとって不可欠です。

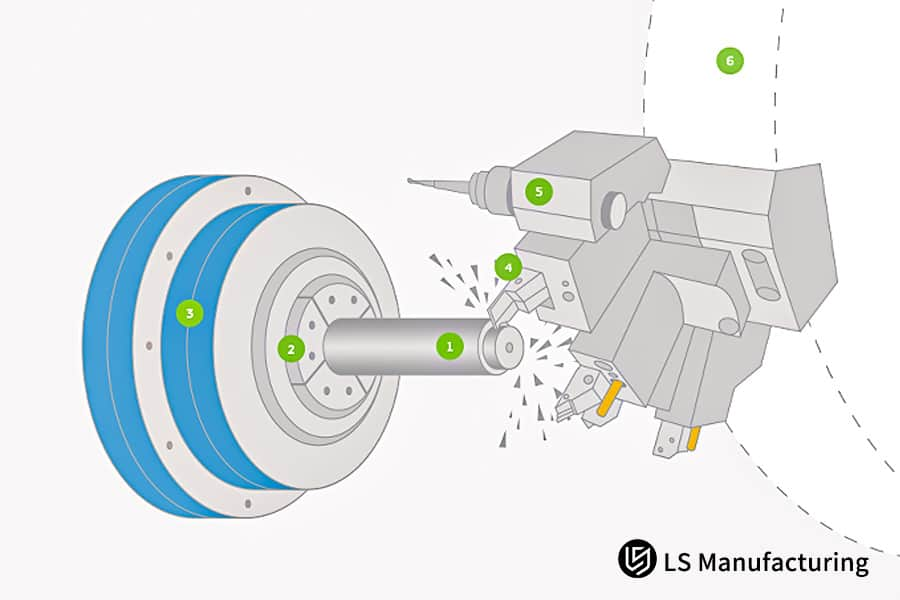

図2:LS Manufacturingによる飛散切削片形成を伴う金属加工の詳細図

切削パラメータの最適化により精度と効率のバランスをとるにはどうすればよいでしょうか?

加工精度と生産性効率のバランスを同時に取るという課題に対処するには、これらの要素を科学的に最適化することが非常に必要であると言えますが、 LS Manufacturing のケースでは、特に精度レベル±0.008mmで40%の効率向上が達成できる状況があります。

体系的なカットデータベースの開発

- データベース基盤:パラメータの開発には広範な実験データベースが必要です。

- 材料固有の設定: 45 鋼などの材料の場合、一貫した精度の CNC 旋削を可能にするために、最適化された値 (例: Vc=180m/min、f=0.1mm/rev、ap=0.2mm ) をお勧めします。

- 統合プロセス:当社では、現場での機械加工作業から直接得られた最新のフィードバックに基づいて、独自のデータベースを継続的に更新および改良しています。

パラメータ最適化戦略の実装

- 動的調整:リアルタイム監視により、切断プロセスに設定されたパラメータに必要な調整が行われます。

- 効率重視:当社のプロセスは、許容誤差を損なうことなく速度を上げて効率性を向上させるのに役立ち、大規模生産に役立つ改善されたCNC 旋削サービスを実現します。

- 高度な技術:効率的な時間短縮と品質維持を同時に実現するために、高速旋削を採用しています。

実用的なソリューションの検証と拡張

- 性能テスト: ±0.008mmの範囲の値の正確なデータを取得することを目的として、試行を通じて徹底的にテストを実行します。

- カスタマイズアプローチ: カスタム CNC 旋削をカスタマイズする際には、幾何学的要件を満たすためにさまざまな戦略が開発されます。

- スケーラビリティ:さまざまなアプリで最適化された構成を活用して、パフォーマンスの一貫性を促進し、無駄を削減します。

この文書は、現実世界の精度要件に対処するために上記の体系的な方法論を採用することで相当なレベルの競争が達成できるように、パラメータの最適化における最先端の状況における技術的な知識レベルを示すことを目的としているようです。

カスタム非標準切削工具の方がコスト効率が高くなるのはどのような場合ですか?

非標準切削工具設備は、複雑な加工機械環境において高い経済的価値を有しています。多様な非標準切削工具設備を活用することで、単一の工具で様々な加工工程を実行でき、 0.005mm単位の精度を達成することで生産時間を60%短縮できます。PCDフォーム工具など、様々なCNC旋盤加工タイプの非標準切削工具設備を活用することで、切削工具環境における2つの課題を同時に解決できます。

航空宇宙向け複雑形状加工

- シングルパス設計:複雑な輪郭を 1 回のセットアップで完成させるPCDフォーム ツールを設計し、複数ステップの操作を削減します。

- 精密制御:当社の製品範囲の許容レベルは ± 0.005 mmであり、空気力学が維持されることを保証します。

- コスト効率: 3 つの手順を 1 つに組み合わせると、プロセス全体によって総コストが何らかの形で削減されることになります。

医療機器の微細加工

- カスタム ジオメトリの開発:細部の小さな部分を処理する小さなツールを作成できるため、カスタム CNC 旋削操作を作成できる可能性があります。

- 材料固有の最適化:最も一般的な生体適合性合金の特性を特に考慮して、さまざまなツールが開発されています。

- プロセスの合理化:複合加工プロセスにより、小ロットの CNC 旋削加工中に発生する全体的なコストから取り扱いコストが削減されます。

硬質材料を用いた自動車のプロトタイピング

- 耐久性のあるツールの製造:当社は、ラピッドプロトタイピングにおける精密旋削をサポートする、硬化鋼用の堅牢なツールを製造しています。

- 反復的な柔軟性: 1 回限りの部品は変更しやすい一方で、実際には、1 回限りの部品はCNC 旋削の見積もりを満たすプロセスを遅らせる手段となります。

- 経済的メリット:廃材の量も減り、回転率も向上します。

エネルギー部門の大型部品製造

- スケーラブルなツールエンジニアリング:複数の加工段階を統合した、タービン部品用の大型の非標準ツールを設計します。

- CNC 旋盤ツールのカスタマイズ:ツールの設計とカスタマイズは、困難なタスクのパフォーマンスに関する限り、ツールの効率を最大化するために行われます。

- スループットの向上:操作の組み合わせにより、処理アクティビティが減少するため、関連するコストを最小限に抑えながらスループットが向上します。

前述のアプローチの範囲内で、当社の専門性は、高度な職人技とテクノロジーを駆使して機器を設計し、そのメリットを最大限に引き出すことにあると述べられています。さらに、当社のAfothsの専門性は、精密工具の機械能力を凌駕するほどのものであると述べられています。

科学的なツール寿命管理およびコスト管理システムを確立するにはどうすればよいでしょうか?

工具の予期せぬ故障は生産に悪影響を及ぼし、ひいては利益率を低下させます。工具を一括交換する現在のアプローチから、データに基づいた動的なアプローチに移行することは不可能です。以下は、CNC旋削コストを制御するために工具の使用状況を管理するための科学的なアプローチです。

生データから実用的なツール健全性指標へ

しかし、単にデータを取得するだけでは解決にはなりません。真の課題は、センサーの読み取り値を実用的な摩耗指標に変換することです。これは、切削力センサーや振動センサーから発生する不要なノイズを除去する複雑な信号処理によって実現します。これら2つを組み合わせることで、工具の高度な複合的な健全性指標が得られ、高品質なCNC旋削サービスに必要な判断を下すのに役立ちます。

材料固有の予測モデルの開発

これは、変動性が生じる場合には効果のないモデルとなります。言い換えれば、独自の予測アルゴリズムは、HIによる工具の劣化と、特定の材料に起因する元々の逃げ面摩耗との相関関係に基づいて提示されます。このプロセスには、管理されたテストと反復的な改良が含まれます。その結果、大量旋削などの加工における正確な残存耐用年数(RUL)予測が可能になり、 CNC旋盤加工サプライヤーにとって重要な生産工程における事前の調整と故障の防止が可能になります。

動的で経済主導の意思決定エンジンの実装

工具寿命と信頼性の認識だけでは、最適な交換時期は特定できません。工具交換コスト、工具交換時間、部品価格は、最適化プログラムが考慮する変数であり、即座に金銭的影響を計算し、部品のCNC旋削加工で最も費用対効果の高い方法を決定します。そのため、高価な部品がスクラップになるのを防ぐため、工具寿命を2サイクル分延長するか、事前に交換する必要があります。

これは、データ融合技術から経済的な最適化までの範囲にわたり、工具管理に対する技術的に厳密なアプローチを明確に示しています。また、センサー情報を活用してCNC 旋削加工の直接的な競争上の優位性を獲得する当社の能力の高さを明確に示しています。

精密旋削加工中にびびりや変形を効果的に制御するにはどうすればよいでしょうか?

チャタリングは、変形と同様に、精密CNC旋削加工における材料除去プロセスの精度に関わる主要な問題です。特に切削比の大きい部品の場合、部品の精度と工具寿命の両方に影響を与えます。このチャタリングは、プロセス調整と必要な工具の両方によって予測不可能なプロセスを予測可能なプロセスに変換する効果的な方法論によって解決されました。下の図は、この方法論がどのように適用されたかを示しています。

プロセス変調による動的チャタリング抑制

主軸速度を可変速旋削し、 ±10%の正弦波状に主軸速度を変化させることで、この共振周波数を継続的に変化させ、再生チャタリングを引き起こします。この防振工具は、このアプリケーションにおいて、L/D比が8:1のロングシャフトの利点を活かし、再生チャタリングを最大限に活用するために採用されました。これにより、チャタリングマークが完全に除去され、これまで不可能だったハード旋削が可能になります。

戦略的サポートによるワークの変形の軽減

議論の根底にあるのは、関与する力を制御できるという事実を考慮し、可能な限り最適な方法でたわみを制御する能力です。前述のことに加え、切削の順序、切削深度、および速度を最適化してラジアル力を最小限に抑えることができれば、批判的な観点から、独自のレスト(振れ止めとも呼ばれる)を設計できる切削操作を例に挙げることができます。これらのレストにより、切削領域全体を完全に囲むように、切削プロセスを支えることができます。

統合された安定性により優れた仕上がりを実現

真の安定性は表面で定義できます。当社のチャタリング制御方式は、CNC旋削加工において卓越した表面仕上げを実現します。これは、旋削加工中のチャタリング振動を排除することで実現します。そのため、ワークピースに洗濯板状の凹凸が生じることはなく、仕上げ旋削加工時の速度向上が可能になります。

これにより、CNC旋削加工中に特に発生する、効果がなくコストのかかる機械の不安定性といった既知の特定の種類に対する、技術的に確実な解決策が可能になります。ここで提供される情報は、単なるアドバイスではなく、テスト済みで効果が実証されたアプローチであるという価値を改めて強調するものです。このCNC旋削ガイドは、綿密に計画されたソリューションと動的プロセス制御の統合を基盤としています。

図3:LS Manufacturingによる旋盤上で回転する真鍮部品の正確な加工

旋盤サプライヤーの真の能力と価格の妥当性を評価するにはどうすればよいでしょうか?

最適なCNC旋盤加工サプライヤーを見つけるには、価格の問題だけにとらわれず、その先を見据える必要があります。私たちの使命は、サービス全体の誠実さを評価するという信念に基づき、最適なCNC旋盤加工の見積もりを効果的に評価できる環境を提供することです。

基礎システムとプロセス制御の評価

- 認定品質管理:当社は、プロセス、説明責任、継続的な改善に対して非常に規律あるアプローチを提供するIATF 16949認定によって定められたガイドラインに従います。

- 透明なコスト構造:当社の見積りには詳細な内訳 (例:材料 45%、機械加工 30%、工具 15%、諸経費 10% ) が記載されており、すべてのCNC 旋削サービスの価格の裏付けとなる価値が正当化されます。

- リスク軽減: APQP と PPAP は、プロトタイプ段階から実際の生産段階の開始まで、部品をタイムリーに納品して品質を保証するプロセスを正式化します。

技術的能力と測定の整合性の監査

- 計測投資:精密旋削加工中に部品の精度を確認するために、ミツトヨ社の0.0001mmの精度を誇る精密測定機を使用します。

- プロセスドキュメント:当社は、証拠の提供を約束するのではなく、初回品目レポート、 SPC データ、検査データを通じて証拠を提供します。

- 技術コラボレーション:ここでは、エンジニアが作業を開始する前に部品の設計を評価し、最適化の可能性を検討します。

業務の透明性とパートナーシップの価値の評価

- 隠れたコストはありません:弊社のCNC 旋削の無料見積には、セットアップ、プログラミング、検査のコストがすべて含まれているため、予期せぬ出費はありません。

- 積極的なコミュニケーション:ライブツール旋削プロセスを容易にするために、リアルタイム更新を行う専任のプロジェクトリーダーを配置します。

- 長期サポート:お客様のチームの延長として、一貫した品質、納期厳守、製造プロセスの継続的な最適化をお約束します。

これは当社のシステムであり、サプライヤーのパフォーマンスと実行可能性をテストし、評価するための尺度となります。これは、技術的な重みと価値検証の観点から、お客様との協業に対する当社の忠誠心を強調するものであり、CNC旋盤加工サプライヤーとしての当社の差別化要因です。

図4:LS ManufacturingによるCNC旋削工具接触点の概略図

LS Manufacturing 医療機器業界:骨ネジ精密加工プロジェクト

したがって、この事例は、 LS Manufacturing 社が医療機器の製造に関連する重要な品質問題を解決するために精密 CNC 旋削機能を適用し、次のように骨用のチタンネジの製造方法に革命的な変化をもたらしたことを示しています。

クライアントの課題

医療機器製造を専門とするある企業が、Φ3 ± 0.005mmのチタン製骨ネジの製造工程について支援を求めてきました。以前の工程では、真円度誤差は0.01mm 、表面粗さは0.8ミクロンでした。同社は特性を厳密に遵守していたにもかかわらず、製品が期待特性を満たさず、その割合は80%と非常に高いものでした。

LS製造ソリューション

スイス型旋盤を用いた、特別にカスタマイズされたCNC旋削加工戦略を採用しました。このソリューションは、特注PCD工具、すくい角10°、逃げ角8°、最適化されたパラメータ(Vc=60m/min、f=0.02mm/rev 、最小潤滑量)を採用しています。マイクロ旋削構成により切削抵抗と熱負荷を最小限に抑え、形状誤差と表面仕上げの問題に直接対処します。

結果と価値

最終部品の形状は、真円度が0.003mm以下、部品の粗さが0.2マイクロメートルと、仕様で定められた基準値をはるかに上回る値を達成しました。同時に、歩留まりは驚異的な99.5%に達しました。このような品質保証が製品に組み入れられたことで、お客様は80万元を節約することができました。

このプロジェクトは、プロセスイノベーションの導入と統合を通じて、微細加工分野における厳しい課題に取り組む当社の能力を浮き彫りにするものです。CNC旋削サービスの提供において当社が提供する付加価値は、当社の技術力と、顧客関係における価値を測定するための経験に基づいた結果に基づく方法論によって支えられています。

当社のスイスレベルの旋削ソリューションにより、医療機器の精度を合格率 99.5% まで向上させます。

旋削技術における将来の動向と革新の方向性の分析

機械加工の未来に必要なのは、単に部品加工を高速化する機械だけではありません。プロセスのばらつきを自動的に抑制できる、よりスマートな機械が必要です。私たちは、品質への揺るぎないこだわりをもって、高精度CNC旋削加工の基準を実現・維持するという基本的な課題に対処する次世代ソリューションを開発しています。

工具摩耗と熱ドリフトの自動補正

当社の研究開発は、閉ループ適応旋削システムの技術を中心に展開しています。ツールホルダーに搭載された力センサーとアコースティックエミッションセンサーを使用することで、機械はリアルタイムでどのような調整が必要かを把握し、最初の部品から1000番目の部品まで、人間の介入なしに一貫した加工を実現します。これは、当社のCNC旋削ガイドの特徴の一つです。

複雑な形状に対応する統合ハイブリッド加工

二次加工の必要性を削減、あるいは完全に排除するため、旋削加工とレーザーアブレーションおよび超音波仕上げ加工を組み合わせたシングルセットアッププロセスも開発中です。硬化鋼製航空宇宙用ブッシングの場合、シングルクランプ加工プロセスにより、外径旋削、特定の軸受面へのレーザーテクスチャリング、そして半径部の超音波仕上げを連続的に完了できます。上記の加工工程により加工工程が完了するため、リードタイムが65%短縮されます。

デジタルツインシミュレーションによる予測プロセス最適化

物理ベースの全プロセスのデジタルツイン化(ここで、全プロセスという用語はハード旋削の全プロセスを指します)が可能になり、パラメータを仮想環境内でシミュレートできます。これにより、金属の1回転の切削が行われる全プロセスの開始前に、内部応力の発生やチャタリングなどの不快な振動の発生など、特定のパラメータの発生を回避することが可能になります。

私たちの成長の道筋は、変動性、複雑性、そして予測可能性といった現実世界の課題の解決によって決まります。また、自己修正機能、統合型、シミュレーション機能を備えた加工環境の構築に用いられる実践的なアプローチの概要を以下の文書に示します。この文書では、当社のCNC旋削サービスは、高度な技術によって一貫した成果を保証する、将来のCNC旋削の課題に対応する、根本的に設計されたソリューションとして位置付けられています。

よくある質問

1.ステンレス鋼の旋削に最適な工具材質は何ですか?

最良の選択肢は、 10%のコバルトを含むセメントカーバイドにTiAlNをコーティングした基材を選択し、毎分80~120メートルの速度を選択することです。このオプションはLS Manufacturing社から取得した試験データに基づいています。つまり、このオプションでは工具寿命は最大400分となります。

2.表面粗さRa0.4μmを経済的に実現するにはどうすればよいでしょうか?

LS マニュファクチャリングでは、細かく研磨された工具先端( rε=0.2mm )、送り速度 0.05mm/rev 、およびバニシング技術を使用することで、安定したRa 0.2~0.4μm の加工を実現しています。

3.深穴旋削加工で寸法精度を確保するにはどうすればよいでしょうか?

LS マニュファクチャリングでは、最大圧力 5MPa の高圧冷却システムを備え、50mm ごとにチップを除去する防振ボーリングバーを採用し、アスペクト比8:1で精度レベル±0.01mmを実現しました。

4. 大量生産におけるツールコストを管理するにはどうすればよいでしょうか?

LS Manufacturing は、工具寿命管理システム、割引購入プログラム、再研磨プログラムを通じて、工具費用を30 ~ 40%節約することで顧客に貢献しています。

5.難削材を旋削加工する場合の注意点は何ですか?

靭性に優れた基板、より小さなリード角、十分な冷却を選択することにより、LS Manufacturing はインコネル 718 の加工時に120 分の工具寿命を実現します。

6. 正確な旋削加工の見積りを取得するにはどうすればよいですか?

3D モデル、材質、データの精度、バッチ サイズなどの詳細をご提供いただければ、わずか2 時間以内に詳細なプロセス分析と見積もりを送信いたします。

7. 緊急の旋削注文の場合、最速の納期はどのくらいですか?

サンプルのご注文は24時間以内にご対応いたします。少量のご注文の場合は3~5日かかります。LS Manufacturingは迅速なアクセス経路を確立しています。

8. 旋削加工でバッチの一貫性を確保するにはどうすればよいでしょうか?

LS Manufacturing は、SPC プロセス制御と利用機器の校正を通じて、バッチサイズCPK ≥1.67と合格率99.5%以上を達成できます。

まとめ

科学的な工具選定、正確なパラメータ最適化、そして包括的な品質管理システムにより、精密旋削は高品質と高効率の完璧なバランスを実現します。LS Manufacturingは、包括的な技術的専門知識と豊富なプロジェクト経験を活かし、設計から製造まで、エンドツーエンドのソリューションをお客様に提供しています。

カスタム旋削ソリューションや正確なお見積もりについては、 LS Manufacturingチームまで今すぐお問い合わせください。図面をアップロードしていただければ、専門的な分析と明確な価格設定をご提供いたします。特殊な材料や複雑な設計については、当社の専門家による個別相談をご予約ください。無料のサンプル加工については、テクニカルサービスホットラインまでお電話ください。クリックして図面をアップロードし、お客様専用の旋削ソリューションをご入手ください。

前進する準備はできていますか? 当社の専門家チームが、お客様の高精度旋削能力の向上をサポートします。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。