アプリケーション シナリオ 推奨素材 主要なパフォーマンスの根拠とデータ 主なメリット

構造/耐荷重コンポーネント 4140 合金鋼 極限引張強さ ≥ 800 MPa は、この材料が高応力に耐えるための重要な特徴であるため、 耐久性のある 旋削加工の信頼性の高い基盤となります。アプリケーション 。 材料の強度と安全率が大幅に向上します。

熱管理 / 放熱部品 6061 アルミニウム アルミニウムの優れた熱伝導率 (~180 W/m·K ) は、熱伝達プロセスを幾何学的に強化します。これは精密旋削 における熱安定性にとって必須です。 軽量を維持しながら機器の熱性能を向上させることができます。

耐腐食環境 304 ステンレススチール 304 の優れた一般耐食性は、部品が過酷な状況にある場合でも部品の機能と外観を維持できることを意味します。 この製品は長期的な信頼性 を提供し、メンテナンスの頻度を減らします。

コスト重視の大量生産 自由加工鋼 (例: 12L14) 優れた被削性により、速度が向上し、工具の摩耗が減少し、総コストが削減されます。 量産におけるCNC 旋削コストの最適化 が可能になります。

<ブロック引用>

効率的なCNC 旋削材料の選択 は、材料の定量化された特性とアプリケーションの特定のニーズを考慮してのみ行うことができます。この目的のために、私たちの方法では、機能要件、製造可能性、コストをガイドするだけでなくバランスをとる、 マルチパラメーターの材料性能比較 マトリックスを使用します。データに基づくこのモデルは、エンジニアに、費用対効果の高い旋削ソリューション

LS Manufacturing 自動車部品業界: エンジン マウントの多材料旋削最適化プロジェクト 自動車業界の主な課題は、重量、価格、耐久性の完璧な組み合わせを見つけることです。今回の材料最適化CNC 旋削ケーススタディ CNC 旋削 によって再設計することにより、エンジン ブラケットに対する包括的なアプローチをどのように開発したかを示しています。

クライアント チャレンジ クライアントのエンジン ブラケットは、元々はAISI 1045 鋼 でしたが、解決するのが非常に困難でした。一方で、原材料費は 1 個あたり 48 元で、 部品の重量は車両総重量の1.2 kg を占めたため、燃費に影響を与えました。さらに、この製品は耐腐食性があまり高くなかったので、 20 万人民元 を超える年間メンテナンス費用がかかり、製品の劣化、価値の低下、競争力の低下とともに悪循環になりました。

LS 製造ソリューション この課題に対する私たちの対応は、製品の徹底的な再設計でした。まず、 スチール を廃止し 6061-T6 アルミニウム に切り替えました。これは、主に強度、重量比、自然な耐腐食性の高さから選択しました。機械加工に関しては、高速旋削加工 戦略 (1500 m/min、切込み深さ 1.5 mm) 迅速な生産 を実現し、同時に製品の構造的にも健全でした。

結果と値 結果は革新的でした。単価は 42% 削減されて 28 人民元 となり、 部品の重量は 60% 削減されました。耐食性が 3 倍 向上したため、年間メンテナンスの問題が解決され、 クライアントは 年間 350, 000 人民元 を完全に節約できました。これは精密旋削 と材料技術によりコストパフォーマンスのバランス を最大限に高めた製品の発売を計画するために作られたものです。

<ブロック引用>

このような取り組みは、私たちが頻繁に直面する課題である統合された設計と製造分析によって、複雑なエンジニアリングのトレードオフを解決する当社のスキルの証明です。この正確な材料最適化のケーススタディ

旋削技術の新たな道を開拓し、コストと重量の削減という奇跡を目撃してください。

生産量が異なると材料選択戦略はどのように異なりますか? 最適な素材の選択は普遍的に適用できるものではありません。選択を決定する主な要因は生産量です。 プロトタイピングから量産に移行する際には、経済的および技術的な優先順位が大きく変わります。 LS Manufacturing は、動的な量重視の最適化モデルを採用して、この重要な決定をガイドし、すべてのバッチ サイズで最高の コストパフォーマンス バランス を保証します。

少量生産 (<100 個) の戦略

優先事項 - 機械加工性とリードタイム: セットアップと機械加工時間を最小限に抑えるために、主に6061 アルミニウムや 12L14 鋼 などの機械加工性に優れた材料を使用します。主な目的はラピッドプロトタイピング と機能のテストです。アクション: 当社のシステムは、生産量の少なさを補うために、多少高価ではあるが機械加工が容易な材料の使用を頻繁に提案します。これにより、納品の迅速化が促進され、小バッチの総コストが削減されます。回転

中量生産 (100 ~ 1,000 個) の戦略 優先順位 - バランスの取れた総コスト分析: この段階では、材料コストと機械加工で得られる効率のバランスに焦点を当てて、詳細な TCO 分析を実行します。この段階で適切な素材選択戦略 が決まります。アクション: 材料コスト、工具の摩耗、サイクル タイムなどの要素を徹底的に考慮して、4140 鋼やアルミニウム などの代替案を検討し、このシリーズにとって最も費用対効果の高い旋削ソリューション を特定します。大量生産 (>1,000 個) の戦略

優先事項 - 材料コストと供給の安定性: 非常に大量のバッチ生産の最適化 を行う場合、原材料のコストが最も重要な要素になります。 コスト効率の高いグレードについては、安定したサプライチェーンの確保に重点を置いています。 アクション: 特定のアルミニウム シリーズや快削鋼などの標準化された材料を提案し、 大量旋削加工 向けにプロセスを最適化して、1 あたりのコストを削減します。この部分は効率と規模によって削減される予定です。

<ブロック引用>

当社のCNC 旋削材料選択ガイド バッチ生産の最適化 が実現され、規模に関係なくメーカーに大きな価値をもたらします

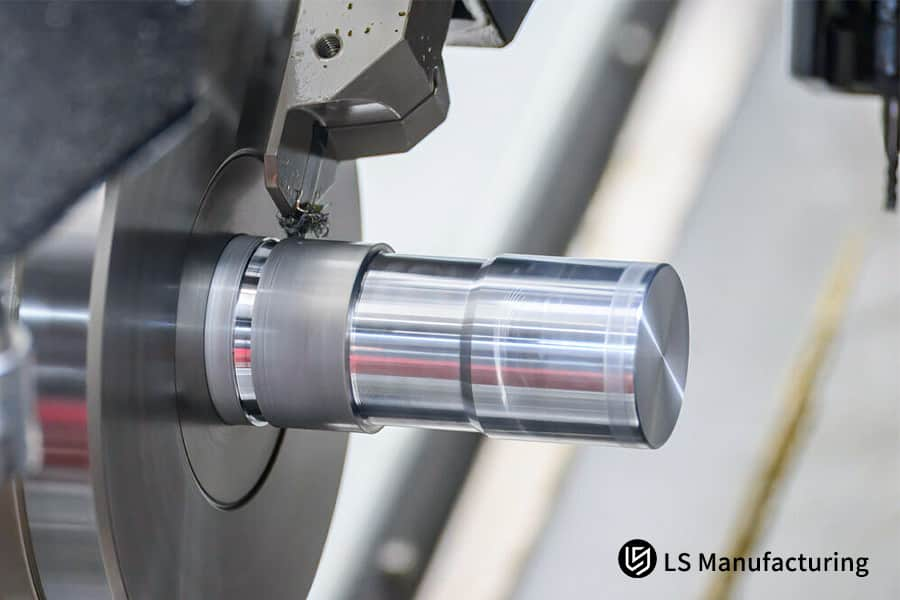

図 4: 材料選択ガイドとサプライヤーの能力デモンストレーション用に、精密な金属旋削部品を表示します。

LS Manufacturing の材料最適化サービスを選ぶ理由 適切な材料と加工プロセスの選択は、部品の性能、コスト、プロジェクト全体の成功に直接影響する複雑な技術的問題です。 一般的なヒントに従うと、通常は最適な結果が得られません。 LS Manufacturing は、材料科学を信頼できる製造上の利点と予測可能なコストに変換する、実証済みのデータ駆動型システムによってこの問題を解決します。このようにして、プロフェッショナルな CNC 旋削の最適化

社内ラボ検証による実証分析 アイデアを検証するには、検証から始めます。分光分析や金属顕微鏡などの高度な分析機器を備えた社内ラボでは、材料の組成や微細構造をその場で検証できます。実証分析は、サプライヤーの材質の違いによる問題を排除するための優れた予防策です。次に、CNC 旋削プロセス 重要な専門家サービス が確立されます。

独自の材料データベースによる意思決定支援 私たちのアドバイスは、86 の材料パラメーターをカバーする 15 年間 の蓄積されたデータによって裏付けられています。当初、4140 スチールと 6061 アルミニウムの選択 については、一般的なチャートは使用しませんでした。代わりに、履歴から工具の摩耗率、達成可能な表面仕上げ、精密旋削加工 の最適なパラメータに関連するデータを抽出することで、事実に基づいた比較を行い、実際の加工パフォーマンスとコストを予測することができます。

文書化されたケースハードされた経験によるソリューションの検証 実際のアプリケーションを参考にして、それぞれの推奨事項を説明します。私たちの 326 件の最適化ケース のコレクションは、正確な参考資料のソースです。新しいエンジンブラケットを開発するときは、仮説を立てるのではなく、 ジャーナルの材料ケーススタディ から同様の要件を持つ材料最適化のケーススタディを参照し、修正します。したがって、私たちは革新的で実証済みの結果に基づいたソリューションを提供し、実装にはリスクがありませんでした。

予測可能で最適化された全体的な成果の実現 当社は、分析、データ、経験を 1 つの優れた統合サービスに統合します。この製品は完全なパッケージです。材料仕様、高効率旋削 CNC 旋削見積 が含まれています。最終製品が最も効率的な総コストですべてのパフォーマンス基準を満たすように、全体の方程式を計算します。

<ブロック引用>

実験の検証、過去の性能データの使用、実証済みのアプリケーションを結び付けることで、材料とプロセスの選択の問題を複雑な方法で解決します。当社のアプローチにより、信頼できる最適化された CNC 旋削加工の見積もり とプロセス ロードマップが作成され、困難で一か八かの製造プロジェクトに安全性と価値をもたらします。これは、マテリアル エキスパート サービス の中核です。

旋削加工のための正確な材料最適化ソリューションを入手するにはどうすればよいですか? 単に見積もりを切り出すだけでは、真に最適化された材料と加工スキームは得られません。部品の機能と生産目標は、詳細な技術分析によって一致させる必要があります。 LS マニュファクチャリングは、お客様の要件を検証済みの実行可能な計画に変換する、技術ソリューション コンサルティング これが私たちの方法論的アプローチです:

包括的な初期分析: パラメータの定義

要件の提出: 部品の図面と主要な性能要件 (強度、耐食性、重量 など) を提供します。専門家による評価: 当社のエンジニアは予備的な実現可能性調査 を実施し、製造可能性を評価し、重要なコストとパフォーマンスのトレードオフを特定して、最適化範囲を確立します。

データドリブンのモデリングと提案開発 材料とプロセスのシミュレーション: 材料データベースとプロセス モデルを使用して、2 ~ 3 の候補材料 の結果をシミュレーションし、性能、機械加工性、コストを比較します。統合ソリューション パッケージング: 24 時間 以内に、推奨材料、最適化されたCNC 旋削パラメータ CNC 旋削見積もり を形成します。検証と実現可能性の保証

リスク軽減: 特に重要なアプリケーションの場合、量産前にソリューションの整合性を検証するために、FEA シミュレーションまたはラピッド プロトタイピング 保証された結果: この段階では、提案された精密旋削戦略 が理論的に正しいだけでなく、実際に実行可能であることを保証するため、プロジェクトのリスクが軽減されます。

<ブロック引用>

当社は、お客様の仕様と当社の実証データおよび分析を統合する、徹底した迅速なコンサルティング プロセスを通じてピンポイントの重要なソリューション を提供します。このアプローチにより、 パフォーマンスと価値の両方を保証するコスト効率の高い旋削 のための信頼性の高い最適化された計画が得られます。当社は、実用的で信頼できる高速回転ソリューション

よくある質問 1.アルミニウム合金旋削加工における長さと直径の最大比はどれくらいですか? 旋削時の通常の長さ、直径、直径の比率は 10:1 ですが、特別なプロセスを使用すると、最大 15:1 になることもあります。特定の構造に基づいたプロセス評価が必要です。

2.ステンレス鋼の旋削加工中の加工硬化を制御するにはどうすればよいですか? 鋭利な工具を使用し、切り込み深さを ≥0.1 mm に制御し、専用の切削液を使用すると、加工硬化の抑制に非常に役立ちます。

3.材料のバッチごとにパフォーマンスの変動を制御するにはどうすればよいですか? LS Manufacturing は、入荷した材料の検査とプロセス パラメータの調整を通じてバッチ生産の安定性を保証します。

4.材料の代替にはどのような検証テストが必要ですか? 機械的特性テスト、耐久性テスト、環境適応性評価はすべて、提供される徹底的な検証プランの一部です。

5.少量のサンプルの材料を選択するための原則は何ですか? 処理パフォーマンスを優先する場合、試作リスクを軽減することが目標となります。サンプルについては、LS Manufacturing がラピッド プロトタイピング サービスを提供しています。

6.全体的なコストと材料切り替えの効果を評価するにはどうすればよいですか? 材料切り替えの利点を定量的に評価するために、LS Manufacturing は完全なライフサイクル コスト分析モデルを提供しています。

7.特殊な材料を旋削するにはどのような特別な装置が必要ですか? 材料、特性に応じて、加工の品質を確保できるように特別なツール、冷却システム、クランプ ソリューションが区別されます。

8.材料の認証とトレーサビリティはどのように保証されますか? 完全な材料認証パッケージが提供され、原材料から完成品までの包括的なトレーサビリティ システムが実装されています。

概要 材料の科学的な選択は、CNC 旋削 の製造コストとパフォーマンスの最適化における基本的な手段です。材料の特性を徹底的に分析し、 加工パラメータを最適化することで、 大幅なコスト削減と性能向上を実現 できます。 LS Manufacturing の材料最適化システムは、技術的なコンサルティングから生産実装プロセスまでを、顧客にとってフレンドリーな 1 つのプロセスに変えます。

材料最適化ソリューションが必要な場合は、今すぐ LS Manufacturing の材料専門家チームにご連絡ください 。 専門的な材料最適化計画を取得するには、部品情報をお送りください。オーダーメイドの材料選択とプロセス最適化プランを 24 時間 以内に提供することをお約束します。これにより、コストとパフォーマンスの最適化を組み合わせることができます。

今すぐ CNC 旋削材料を最適化して、優れたパフォーマンスとコスト効率を実現しましょう。

📞電話: +86 185 6675 9667 📧メール: info@longshengmfg.com 🌐ウェブサイト:https://lsrpf.com/

免責事項 このページの内容は情報提供のみを目的としています。 LS マニュファクチャリング サービス 情報の正確性、完全性、有効性については、明示的か黙示的かを問わず、いかなる表明も保証もありません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturing ネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質およびタイプまたは仕上がりを提供すると推測すべきではありません。それは購入者の責任です。 部品の見積もりが必要 これらのセクションの具体的な要件を特定します。詳細についてはお問い合わせください 。

LS 製造チーム LS Manufacturing は業界をリードする企業 です。カスタム製造ソリューションに焦点を当てます。当社は 5,000 を超える顧客と 20 年以上の経験があり、高精度 CNC 加工、板金製造 、3D プリンティング 、射出成形に重点を置いています。成形 です。 金属プレス加工 やその他のワンストップ製造サービス。www.lsrpf.com をご覧ください。

VIDEO

Gloria

ラピッドプロトタイピングとラピッドマニュファクチャリングの専門家

CNC 加工、3D プリント、ウレタン鋳造、ラピッドツーリング、射出成形、金属鋳造、板金、押し出し加工を専門としています。

Got thoughts or experiences to share? We'd love to hear from you!

LS Manufacturing Ltd アメリカ合衆国

30 N. Gould St. Ste N

中国

Unit 101, No. 3, 1st Tuanjie Road, Shutian, Humen, Dongguan City, China, 523929

著作権 © 2026 LS Manufacturing Ltd. 無断複写・転載を禁じます。

プライバシーポリシー