CNC旋削加工とフライス加工のサービス選択は、メーカーにとって最も重要な意思決定の一つです。しかし、多くの場合、意思決定プロセスは、コスト、達成される精度、そして利用可能なリードタイムに関して不明確さをもたらします。この不明確さは、複雑な部品に最適なプロセスを見つけるための詳細な調査を行わない意思決定プロセスに起因しています。

このソリューションは、LS Manufacturingの専門知識と経験に基づき、決定的な比較を提供します。コスト要因、許容範囲、リードタイムの要因といった重要な考慮事項を、事例比較を通して評価することで、適切な意思決定に必要な洞察を提供します。

CNC旋削加工とフライス加工サービスの比較:一目でわかる比較

| 側面 | CNC旋削 | CNCフライス加工 |

| コアプロセス | 回転するワークピース、固定された切削工具。 | 固定ワークピース、回転するマルチポイントツール。 |

| 基本幾何学 | 円筒形、円錐形、または放射状の形状。 | 複雑な 3D 輪郭、平らな表面、スロット、ポケット。 |

| 主な強み | 軸対称部品の製造に効果的。 | 複雑な形状にも対応できる優れた汎用性。 |

| 典型的な操作 | 面削り、穴あけ、ねじ切り、溝切り。 | プロファイリング、ドリリング、ポケット加工、彫刻。 |

| 主要なコスト要因 | セットアップとサイクル時間、材料除去率。 | プログラミングの複雑さ、加工時間。 |

| 最適な材料使用 | バーストック、鍛造品、事前に旋削されたブランク。 | ブロック、プレート、鋳物、ニアネットシェイプ。 |

| 一般的な用途 | シャフト、ブッシング、継手、フランジ。 | ハウジング、金型、ブラケット、エンジンブロック。 |

| スピードとリードタイム | 回転部品の大量生産向けに増加しました。 | 状況によって異なります。複雑なプログラミングやセットアップの場合はさらに長くなる場合があります。 |

| 精密能力 | 高い同心度と直径公差。 | 多軸 CNC 旋削およびフライス加工の輪郭と位置精度に最適です。 |

データの洞察によって意思決定の行き詰まりを解消します。 旋削とフライス加工という2つの加工工程を同一視する際に生じるであろう疑問をすべて解決し、コストの不確実性、精度の妥協、そして納期に関する懸念を払拭します。このガイドでは、プロジェクトの成功に向けたお手伝いをいたします。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

旋削加工とフライス加工というテーマについて言えば、CNCに関する研究はワールドワイドウェブ上で広く公開されているかもしれませんが、この記事は、教室や図書館ではなく、現場の生産現場における経験に基づいているという点で他に類を見ないものです。私たちは、特殊合金の究極の旋削加工とフライス加工、そして推測とミクロン単位の納期という現実の中で研究を重ね、そしてさらに重要なことに、その現実の中で生きてきました。

数千点もの部品の中から、インコネル材の材料発注手順、振動防止のための固定工程の最適化など、私たちは苦労して学びました。本書に記載されている推奨事項はすべて、 3D Systemsなどの業界リーダーによって確立された業界のベストプラクティスに関するガイダンスや、積層造形(AM)の確立された原則など、課題を克服してきた経験を通して策定されています。

このマニュアルは、それらの知識をすべて凝縮し、統合された全体像を提供します。私たちが提供し、そして皆さんと共有するのは、優れたコピーと完璧なコピーを分けるものであり、試行錯誤のプロセスにおけるコストのかかるエラーを防ぐのに役立ちます。本書では、私たちが取り組むすべてのコピーに、私たちが適用する正確な知識をご紹介します。

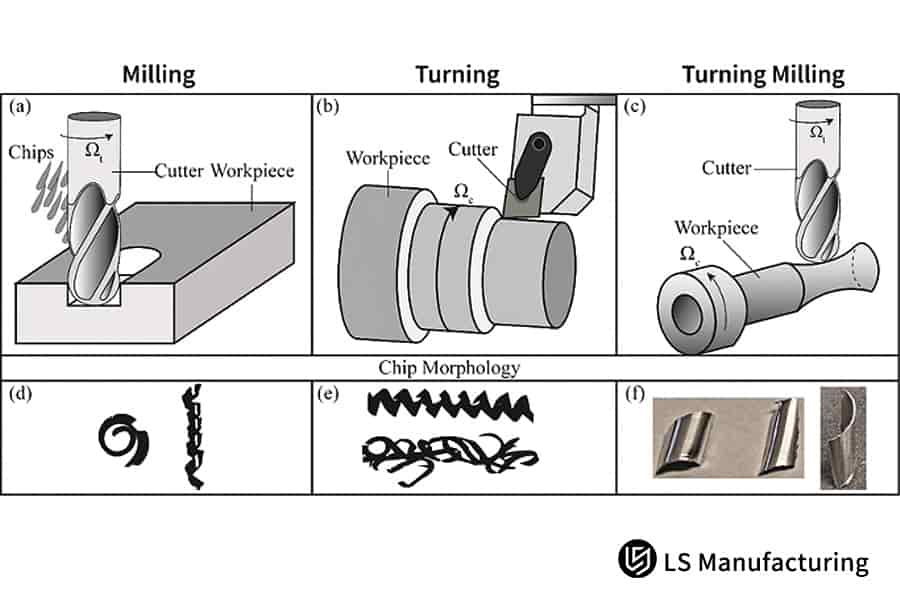

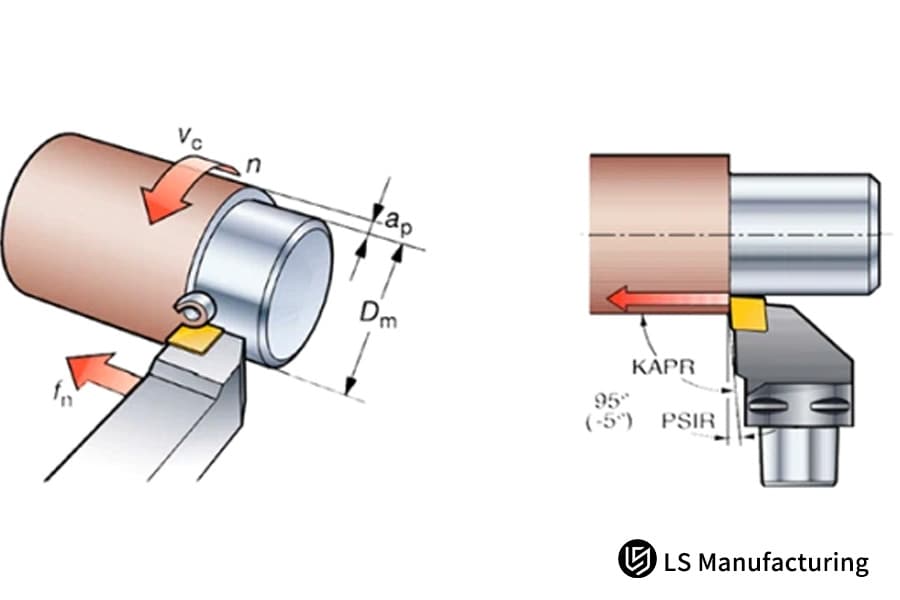

図1:LS Manufacturingによる旋削加工とフライス加工における切りくず形成の違い

CNC 旋削とフライス加工の主な違いは何ですか?

最適な加工方法を選択することは複雑な技術的課題であり、作業精度と費用対効果に直接影響を及ぼします。したがって、この技術ノートの目的は、旋削加工とフライス加工の理論的な違いを分析することにより、理論的根拠を比較することです。

| 側面 | CNC旋削 | CNCフライス加工 |

| 基本原則 | 材料の除去は、比較的高速 ( 500 - 3000 rpm ) で回転するワークピースから材料を除去する、固定されたシングルポイント切削工具によって行われます。 | 回転する多点切削工具(例:0.1~0.5 mm/歯の送り)が、静止したワークピースに対して移動します。 |

| 材料除去 | 一定の切削係合を維持することにより、高い連続材料除去率を実現します。 | 断続的な切削を実行し、部品の繊細な特徴に対して切削力を制御して複雑な輪郭を可能にします。 |

| 基本幾何学 | シャフトやブッシュなどの軸対称形状に最適化されています。CNC旋削加工とフライス加工のシナリオを比較する重要な例です。 | 精密旋削では加工できない複雑な三次元形状や空洞に適しています。 |

| プロセス最適化 | 主に、濃度と表面仕上げの回転ダイナミクスの処理を扱います。 | 一般的に、シミュレーションを利用してツールパスを最適化し、 複雑なフライス加工操作における変形を最小限に抑えます。 |

具体的な目標を念頭に置き、選択の根拠を明確にしましょう。最適な旋削加工を実現するために精密旋削を重視し、複雑な形状の加工には複雑なフライス加工を活用しましょう。加工形状の複雑さ、材料除去率、切削抵抗など、具体的な要件に基づいて製造プロセスを選択してください。この記事は、最適な先進製造工程を実現するために必要な技術的専門知識を満たすお手伝いをします。

CNC 旋削コストに影響を与える主な要因とそれを最適化するにはどうすればよいでしょうか?

効果的なコスト管理にはコストの理解が不可欠であり、コストの理解はあらゆる精密プロジェクトの基礎となります。以下のセクションでは、 CNC旋削加工のコストに影響を与える要因、すなわち材料費、機械費、工具費、そして段取り費について、一般的な知識を超えて技術的なレベルで理解を深めます。

戦略的資材管理

材料費は固定されていますが、廃棄物の量は一定ではありません。最適化のために、棒材の在庫に対して高度なネスティングシミュレーションを実施し、最初の切削前に生産量を最適化します。大規模生産では、ニアネットシェイプの鍛造資材を購入することで、原材料消費量を最大40%削減できます。これはCNC旋削工程のコストに直ちに影響します。

プロセスパラメータの最適化

サイクルタイムは、主要なコスト要因の一つとされています。データベースとツールパスのシミュレーションに基づき、各材料の速度、送り速度、切込み深さを最適化するソリューションを検討することが提案されています。例えば、ステンレス鋼部品を対象とした高圧クーラント方式では、加工時間を短縮しながら加工速度を22%向上させることができました。

データ駆動型ツール戦略

当社では、工具を消耗品ではなくシステムとして扱っています。工具摩耗率をご覧いただければ、予知保全プログラムを活用することで、予期せぬ機械のダウンタイムや表面仕上げの劣化を回避できることがお分かりいただけるでしょう。アルミニウム加工において、特定の超硬合金材種への切り替えにより工具寿命が300%延長し、生産期間が長くなるにつれて工具コストも削減できることが実証されています。

バッチ固有の運用計画

コスト効率は加工量によって異なります。試作加工には標準化されたセットアップ設備を使用します。量産旋削加工には、工具ごとにカスタマイズされた治具を使用します。前回の自動車部品の受注では、上記のセットアップを適用することで、機械のサイクルタイムを18%短縮し、スケールメリットを確実に実現しました。この戦略は、CNC加工サービスガイドに記載されています。

効果的なコスト管理には、製造を個別のステップではなく、統合されたシステムとして捉えることが必要です。パフォーマンスデータに基づいて導き出された上記の戦略は、複雑な部品の予測可能な予算編成と競争力のある価格設定を可能にします。このCNC加工サービスガイドは、あらゆる効率性が直接的に優位性につながる、高価値で競争力のある製造シナリオに不可欠な技術的な詳細を提供します。

CNCフライス加工で高精度制御を実現するにはどうすればよいでしょうか?重要な技術的パラメータは何ですか?

信頼性の高いサブミクロンCNCフライス加工精度を実現するためのシステムアプローチは、機械仕様だけでなく、プロセス安定性、熱、制御挙動など、多くの要素を包含します。その基礎となるのは、累積誤差を分離し、微小な公差を常に維持することです。

基礎制御:機械、動作、熱安定性

- システム統合: システム統合では、高解像度のリニアスケールを使用することでこれを実現します。また、ハイデンハインなどの最新のCNC 旋盤およびフライス加工システムも使用し、 ±0.005 mmの精度で位置決めフィードバックを保証する閉ループシステムを採用しています。

- 熱誤差補正: 特別な処理には20MPa の高圧冷却液の使用が含まれ、これによりチタン合金の加工時の熱膨張誤差を0.01mmに抑えることができます。

プロセス安定性の最適化

- ツールとツールパス戦略: これは、微粒子炭化物や AlTiN コーティングを施したカッターなどの独自のカッターと、トロコイド切削やアダプティブ切削などのより単純な切削パス技術を採用する方法です。これにより、カッターのたわみや揺れが最小限に抑えられ、平均ラジアル力が小さくなり、仕上がりが滑らかになり、カッターが完全に噛み合った状態を維持します。

- 高度なワークホールディング:カスタム設計された剛性固定具は、精密部品の高度な硬度強化と、航空機部品の薄肉部品の位置精度を低下させる不要な振動の直接減衰に効果を発揮します。

予測可能な結果を得るためのパラメータ戦略

- 荒削り段階: この段階では、最適化された材料除去とストック許容値の定式化に関連するパラメータが、カッターの力制御とともに重要になります。

- 仕上げ工程: 方法が変更されます。工具からの残留応力と圧力を克服するため、この工程では、高いスピンドル回転数(例:12,000 rpm以上)、小さなステップオーバー(例:0.1 mm )、浅い切り込み(例:0.5 mm )を採用し、複雑な曲線における重要な寸法と表面品質を実現します。

機械のフィードバックから温度平衡、そして工具の実際の軌跡に至るまで、加工システム全体を高度に制御することで、ミクロンレベルの精度を実現できます。本文書に記載されているこれらの基準は、実際のデータに基づいており、 高精度フライス加工の成功度を測る基準となっています。

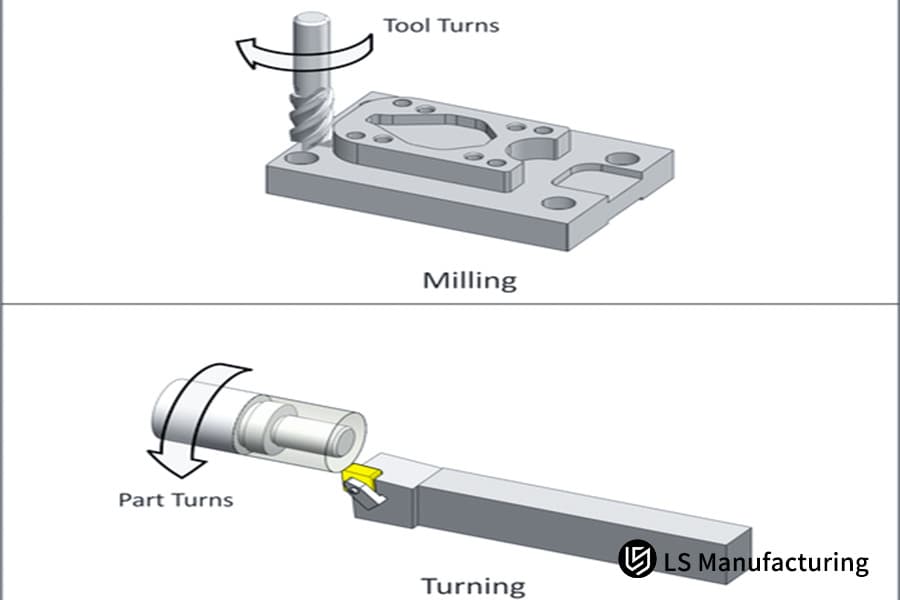

図2:LS ManufacturingによるCNC旋削とフライス加工における工具回転の比較

CNC 旋削プロジェクトの納期を最適化するにはどうすればよいでしょうか?

プロジェクトスケジュールの短縮は、加工工程だけでなく、プロセスフロー全体の優先順位付けを可能にする方法で実施する必要があります。CNC旋盤のリードタイムサイクルを改善することは、市場への対応力を高め、在庫コストを削減する上で非常に効果的な手段です。プロジェクトスケジュールの短縮方法については、以下で説明します。

並列プロセスエンジニアリング

部品の製造性向上に取り組み、最小限のステップで工程を計画します。例えば、クロスドリル加工では、サブスピンドルと回転工具を活用することで、段取り段階から加工を実行できます。このアプローチにより、最近のピニオンギアプロジェクトでは3段取りが削減され、合理化された旋削工程の総所要時間は14日から5日に短縮されました。

動的生産スケジューリングと監視

効率性は可視性と密接に関係しています。当社のスマートスケジューリングシステムは、納期だけでなく、機械と材料のリアルタイムの可用性に基づいてリソースを割り当てます。ダッシュボード自体にリアルタイムの進捗状況が表示されます。このシステムにより、多品種少量生産の部品発注において、2台の旋盤による同時加工が可能になり、設備稼働率が30%向上し、約束のリードタイムが25%短縮されました。

統合サプライチェーンと物流

材料調達と後工程も当社のシステムの一部です。標準材料部品に必要な在庫レベルも検討・承認されています。また、特殊合金は、必要に応じて作業開始まで、事前に承認されたパートナーの施錠されたボックスに保管されます。2つの二次加工であるめっきは、バッチが完成した時点で開始されます。CNC旋削およびフライス加工サービスのCNCプロセスはシームレスなシステム統合手順を採用しているため、引き継ぎに通常2~3日かかるようなターンアラウンドタイムは発生しません。

データ駆動型のスケジューリングとサプライチェーンを通じた統合と組み合わせることで、並列処理は、リードタイムを固定見積もりから変動見積もりへと移行させる相互依存サイクルの構成要素となります。これが、競争力の高い高付加価値の精密旋削加工において、予測可能な迅速なタイムラインを実現するのです。

部品の形状に基づいて旋削またはフライス加工を科学的に選択するにはどうすればよいでしょうか?

CNC加工方法の選択は、コストとリードタイムに大きな影響を与える重要な技術的決定です。本章では、部品を効率的に製造するための、あらゆるCNC加工サービスガイドにおける方法選択に必要なすべての要件を満たす、形状主導の加工方法選択アプローチを紹介します。

| 決定要因 | CNC旋削を好む | CNCフライス加工を好む |

| 基本幾何学 | 主な回転対称性を持つパーツに特化しており、シャフト、ディスク、シリンダーなどがあります。 | 複雑な 3D 輪郭、ポケット、または非回転サーフェス定義要素が含まれる場合は、角柱状パーツに必要です。 |

| 機能の複雑さ | 中心軸を持つ、ねじや穴などの放射状の特徴。 | 確かに、複雑な表面、アンダーカット、および旋削加工とフライス加工の違いを強調する複雑な特徴に注目を集める複雑な側面です。 |

| 次元スケール | 一般に直径500 mm未満の場合に非常に効率的であり、大量の回転加工作業に常に適しています。 | コンポーネントの回転による影響を受けないため、平らな部品やコンポーネント上の広い領域や局所的な領域で機能します。 |

| 構造上の考慮 | ソリッド図形の旋削に適しています。加工中にチャタリングが発生する場合は、薄壁部品の旋削に特別な操作が必要になることもあります。 | このような技術は、精密な切削力を必要とする精密フライス加工アプリケーションでは特に薄壁および構造物の加工を行う際に非常に有利です。 |

最良の選択肢は、まず一次対称性の評価から始め、次に二次対称性を評価することです。ハイブリッド部品に関しては、マルチタスクマシンにおける複合プロセスの必要性を判断する必要があります。このような効果的なアプローチがあるからこそ、プロセス決定におけるエンジニアリング的な側面が意味を持ちます。

図3:LS ManufacturingによるCNCフライス加工と旋削加工のプロセスとサプライヤーの選択

LS マニュファクチャリングが精密機械加工において独自の技術的優位性を持つ理由とは?

高精度旋削・フライス加工におけるリーダーシップは、従来の機械技術の枠を超え、プロセス技術の最適化と制御システムの統合に関する専門知識の開発へと発展していく必要があります。LS Manufacturing が優位性を獲得する秘訣は、機械の安定性、工具システム、測定技術といった主要な課題に効果的に対処し、以下の主要な指標のほとんどにおいて業界標準の性能を20%以上上回る「総合的な方法論」にあります。

比類のない安定性を実現する高度なプロセス制御

当社では、アクティブダンピング技術をマシニングセンターとスピンドルに組み込み、振動をリアルタイムで抑制しています。社内試験では、複雑な航空機材料において、従来の技術ではRa 0.8ミクロン程度の表面仕上げが限界でしたが、当社特許取得済みのフィードバックループによりRa 0.2ミクロンの表面仕上げを実現しています。当社のプロセスは歪みの発生を防ぎます。熱パターンのモデリングと、最大20MPaまでの綿密に計画された冷却を組み合わせることで、ワークピースの熱安定性を長サイクルにわたって±0.005mm以内に保証できます。これは、あらゆる精密加工における重要な要素となります。

独自のツールと社内イノベーション

- 特許取得済みのツールソリューション:社内で設計および製造された振動減衰ツールホルダーにより、精度や表面仕上げに影響を与えずに積極的な切削変数を促進しながら、チタンなどの難削材のツール寿命が最大40%長くなります。

- 最適化されたパラメータライブラリ: 数千もの加工パスから構築された独自の切削データベースがここに保存されています。材料と形状の組み合わせに最適な送り、速度、切削パスを直接使用することで、試行錯誤にかかる時間を最小限に抑えます。

統合品質保証エコシステム

- 計測主導型プロセス: 精度は製造現場で確認されます。インプロセスプロービングとポストプロセスCMM検査は最終チェックではなく、統合されたフィードバックメカニズムです。これらのシステムから得られるデータは、加工パラメータにリアルタイムで直接通知・修正され、精度のための閉ループを形成します。

- 認定システムの厳格さ: 当社の品質管理システムはISO 9001:2015認定を受けており、材料自体の認証から最終検査レポートまで、すべてのコンポーネントの追跡可能性と再現性を保証します。

包括的技術パートナーシップ

私たちの価値は共同エンジニアリングにも及びます。徹底したDFM解析に基づき、包括的な旋削・フライス加工ソリューションを提供します。協働フェーズを基盤として、工具の適合性、薄肉部におけるたわみの問題、あるいは公差の積み重ねといった問題を、通常は生産前に解決することで、お客様のコストとリードタイムの削減に貢献します。

プロセス制御、独自のツール、統合計測、そして技術提携という密接に関連した要素は、予測可能で優れた成果を生み出す統合システムとして効果的に機能します。実際、このアプローチは、複雑な要件を製造可能なものにする必要があるリスクの高い重要な状況において、 CNC旋削・フライス加工サプライヤーの選定を成功に導くために、技術の奥深さと完全性を提供します。

CNC 加工サプライヤーを選択する際に考慮すべき重要な基準は何ですか?

単純な見積もりにとどまらず、より包括的な評価を行うには、技術的専門知識、プロセス能力、そしてパートナー契約における信頼性に基づいて、適格なサプライヤーを選定する必要があります。次のセクションの概要は、CNC旋削フライス盤のサプライヤー選定にも影響を与え、プロジェクトの成功に以下のような影響を与えます。

技術力とプロセス検証

設備リストではなく、技術能力を監査します。能力のレビュー:サプライヤーが完了済みの類似プロジェクトの技術プロセスの詳細を参照し、達成された公差、表面仕上げ、および加工材料を確認します。有能なサプライヤーは、一般的な主張ではなく、具体的なケーススタディを通じて、包括的な旋削加工能力とフライス加工能力を明確に示すべきです。

品質システムとプロセス管理の証拠

品質システムが生産システムにどの程度組み込まれているかを評価するために、統計的工程管理図(直近の生産サイクルにおける工程の安定状態を示すもの)や、適合レベルを列挙したFAIR(適合性評価表)などの文書の提出を求めます。これにより、システムが欠陥を単に検出するのではなく、未然に防ぐことが証明されます。これは、信頼性の高いCNC加工サービスガイドの推奨事項の基盤です。

応答性と協調的な問題解決

プロジェクト管理とコミュニケーションプロセスを評価してください。見積もりプロセスにおいて、部品の最適化を図るための製造性設計(DFM)解析に関する完全なコメントが提供されているかどうかを評価してください。真のパートナーは、最初から技術的な側面から関与し、単純な見積依頼を共同エンジニアリングの議論へと発展させることで、プロジェクトのリスクを軽減し、良好な関係を構築します。 精密旋削とフライス加工のパートナーシップ。

このデータに基づく構造化された分析は、価格から価値とリスク要因へのパラダイムシフトをもたらす上で重要な役割を果たします。これらの視点を戦略的に活用することで、複雑かつ高付加価値の製造要件に対応する専門知識とパートナーシップに裏付けられたCNC旋削・フライス加工サプライヤーの選定が可能になります。

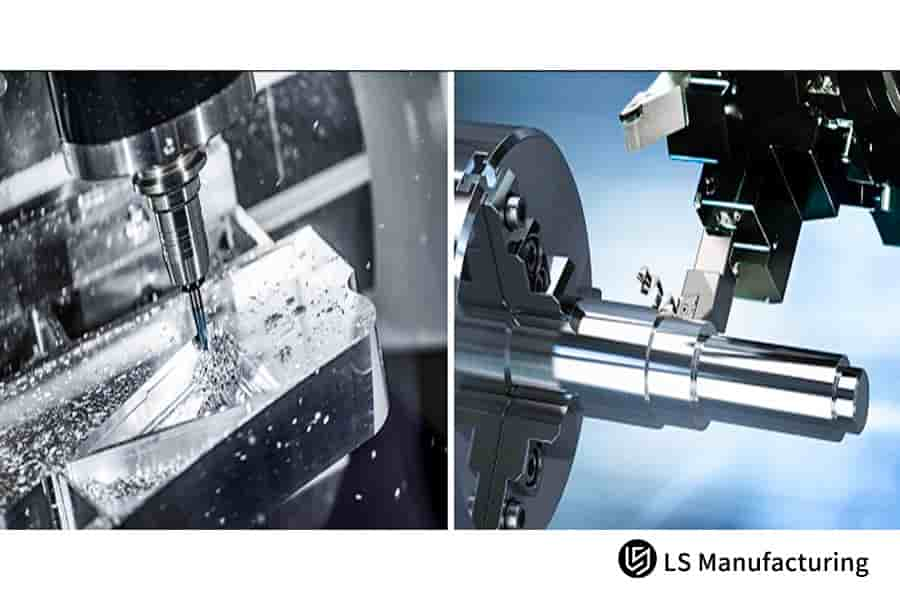

図4:LS ManufacturingによるCNC旋削およびフライス加工パラメータとツールパスの比較図

LS Manufacturing Aerospace Division:チタン合金製コンプレッサーブレードのカスタム加工

特にこのプロジェクトは、LS Manufacturing が航空業界の顧客向けに高精度を必要とする重要な精密機械加工作業を実現したことを実証し、 CNC 旋削およびフライス加工サービスにおける高品質を実現するだけでなく、さらに次の方法で当社の専門性を発揮しました。

クライアントの課題

大手航空宇宙開発組織の一つが、Ti-6Al-4V製の圧縮機ブレード50セットを必要としていました。しかし、プロファイル公差±0.03 mmを達成することは困難でした。そのため、従来の精密旋削加工とフライス加工では、ワークの熱応力変形により不良率が35%に達しました。これはプロトタイプ試験スケジュールに深刻な影響を与え、プロジェクトコストが40%増加し、プロジェクトは6週間遅延しました。

LS製造ソリューション

当社は精密5軸フライス加工技術に重点を置いています。専用の可変ねじれエンドミルを用いて、段階的な荒加工と仕上げ加工を実施しました。この加工の成功に貢献したのは、 120barの高圧クーラントシステムと、厳選されたパラメータ設定(主軸回転速度1500rpm、送り速度0.3mm/刃)の組み合わせです。この組み合わせにより、精密加工における比較検討において重要な考慮事項である変形の問題が直接的に軽減されました。

結果と価値

プロジェクトは10日で完了し、クライアントの当初目標である15日を33%上回りました。最終部品検査では、プロファイル精度が±0.02mmと、仕様を33%上回っていることが確認されました。最適化されたプロセスによりスクラップが削減され、クライアントの単価は20%削減されました。高精度フライス加工におけるこの信頼性により、エンジン検証サイクルが1か月短縮され、戦略的なプロセスエンジニアリングがCNCフライス加工のコストと市場投入までの時間を直接削減できることが実証されました。

この事例は、極限の製造課題に対する当社の体系的な手法を実証するものです。高度なプロセスシミュレーション、パラメータ最適化、そして動的制御を統合することで、複雑な仕様を信頼性と歩留まりの高い製品へと変換します。CNC旋盤加工における高精度とフライス加工の専門知識の深さこそが、ミッションクリティカルで高精度な航空宇宙部品の製造における当社の独自の価値を決定づけています。

当社の実績ある航空宇宙加工ソリューションにより、比類のない精度を実現し、タイムラインを加速します。

よくある質問

1. 大量生産には CNC 旋削とフライス加工のどちらが適していますか?

軸対称部品の大量生産には旋削加工が適しており、コストも抑えられます。一方、複雑な部品や少量生産にはフライス加工が適しています。LS Manufacturingでは、コスト計算ツールも提供しており、最適な加工方法の選定に役立ちます。

2. CNC フライス加工の精度と安定性をどのように確保しますか?

LS Manufacturing では、機械の調整のために、切断装置の最適化を通じて精度偏差が 0.01 mm 未満の Renishaw プローブを使用して、切断パラメータが正しいことを確認します。

3. CNC 旋削で達成可能な最小穴径はどれくらいですか?

使用する工具によって異なりますが、加工可能な穴の最小径は0.5mmです。適合性に関する追加情報も提供しています。旋削加工とフライス加工の違いを理解することで、精密な穴あけ加工に適した加工方法を確実に選択することができます。

4. 配送遅延の一般的な理由は何ですか?どうすれば回避できますか?

理由としては、機器の故障や不適切なプロセスなどが挙げられますが、LS Manufacturing では予防保守と冗長なスケジュール設定により、 98% の納期遵守率を保証しています。

5. LS Manufacturing は顧客の IP をどのように保護しますか?

当社では、秘密保持契約(NDA)を締結し、暗号化されたデータ管理システムを導入しています。これにより、設計図面のセキュリティが維持され、漏洩の記録は一切ありません。これは、 CNC旋削加工やフライス加工など、あらゆる加工プロセスを含むあらゆるプロジェクトに適用されます。

6. 複雑な部品の加工には追加費用がかかりますか?

LS Manufacturingは、部品の複雑さに応じて価格のお見積りを承っております。複雑な部品の場合、 10~20%の追加料金が発生する場合がありますが、DF M最適化によりコストを削減し、旋削加工とフライス加工の違いを比較することで、コストの観点からより適切な加工方法を選択することが可能です。

7. サプライヤーの処理能力を確認するにはどうすればいいですか?

LS Manufacturingのケーススタディと設備リストをご覧ください。LS Manufacturingでは、CNC旋削とフライス加工の違いを実際にご確認いただけるよう、現地訪問とサンプル加工レポートのオプションをご用意しております。

8. LS Manufacturing は小ロットのカスタマイズをサポートしていますか?

実際のところ、MOQ は 1 個であり、少量生産ユニットの生産には無料のDFM 分析も提供されます。

まとめ

上記の記事では、CNC旋削とCNCフライス加工のコスト、精度、リードタイムの違いについて詳細な分析を行いました。LS Manufacturingの情報に基づき、科学に基づく意思決定力を機械加工サービスに適用することで、プロジェクト遂行の効率性が向上することを実証しました。課題やジレンマに直面した際には、LS Manufacturingをソリューションプロバイダーまたはビジネスパートナーとしてご検討ください。

今すぐ行動を起こしましょう!「無料見積もり」をクリックするか、図面をアップロードして、LS Manufacturingの専門家による個別評価を受けてください。加工計画の最適化、リードタイムの短縮、コスト削減をお手伝いいたします。ご興味のある方は、直接現地訪問のご予約をいただき、当社のプロフェッショナルな能力をご確認ください。

今すぐカスタムCNC旋削・フライス加工最適化レポートを入手しましょう!当社の専門家が最適なルートをご提案し、コスト削減と納期短縮を実現します。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。