カスタムCNC旋盤部品の製造には、 Ra1.6μmを超える表面粗さ、±0.02mmを超える寸法誤差、工具摩耗による部品単価の大幅な上昇、量産における再現性の欠如など、いくつかの根深い問題が伴うのが一般的です。これらの問題は、従来の製造工程の特性から生じますが、当社は精度、平滑性、量産性に関して、これらの問題を解決するための効果的な方法を有しています。

LS Manufacturing社における15年間の経験に基づき、 286件の工具テストと73件の成功事例に基づき、旋削加工において科学的なアプローチを採用しています。これにより、公差±0.005mm以内の精度、表面粗さRa = 0.4μm 、そして相対効率40%向上を実現できると断言できます。

カスタムCNC旋削部品:クイックリファレンスガイド

| セクション | コアコンテンツを一文で |

| 主な課題 | 製造業者は、表面仕上げの悪さ、寸法の不正確さ、ツールコストの高さ、バッチ品質の不安定さといった問題に直面しています。 |

| 根本的な原因 | これは、CNC 旋削プロセスにおけるツールの選択と最適化における非体系的なアプローチが原因で発生します。 |

| 私たちのソリューション | 当社のソリューションは、 15 年間のケーススタディのデータを活用した実証済みのアプローチを通じて設計されました。 |

| 行動計画 | 工具の形状、加工プロセス、加工順序を組み込みます。 |

| 目標結果 | これにより、精度±0.005mm 、表面仕上げRa0.4µmを実現し、生産性が40%向上します。 |

私たちは、お客様の最も基本的な課題に真正面から取り組みます。それは、公差の保持・維持能力の向上と、同時に仕上げ品質の向上を実現することです。これらは、単位コストの削減と工具寿命の延長を同時に実現することで実現しました。当社のソリューションは、お客様が指定する公差レベルにおける非効率性の結果として現在発生している財務的損失と材料的損失を軽減することに重点を置いています。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

CNC旋削に関する情報はインターネット上に無数のサイトがありますが、このテーマを理解する鍵は、寸法、工具寿命、表面仕上げといった実際の作業現場での実践にあります。このリソースブックに掲載されているソリューションはどれも、実験室での工具使用はもちろんのこと、数え切れないほどの生産現場でも効果が実証されています。

当社の部品は極めて重要な使命を担っており、万一故障した場合、多大なコストがかかります。アルミニウム協会(AAC)や金属粉末工業連盟(MPIF)などの材料規格は、製造当初から高いプロセス信頼性を確保しています。医療機器部品から航空宇宙部品に至るまで、あらゆる部品にこの原則を適用することで、部品の信頼性が確保されます。

私たちは、お客様の期待と現実のギャップを埋めるために必要な重要な知見を提供します。具体的には、工具の正確な形状、切削プロセスのパラメータ、加工順序などを提供し、 ±0.005mmの精度と40%の効率向上を保証します。また、現場で得た直接的な知識を活かし、カスタム旋削部品の内製化における効率性を向上させます。

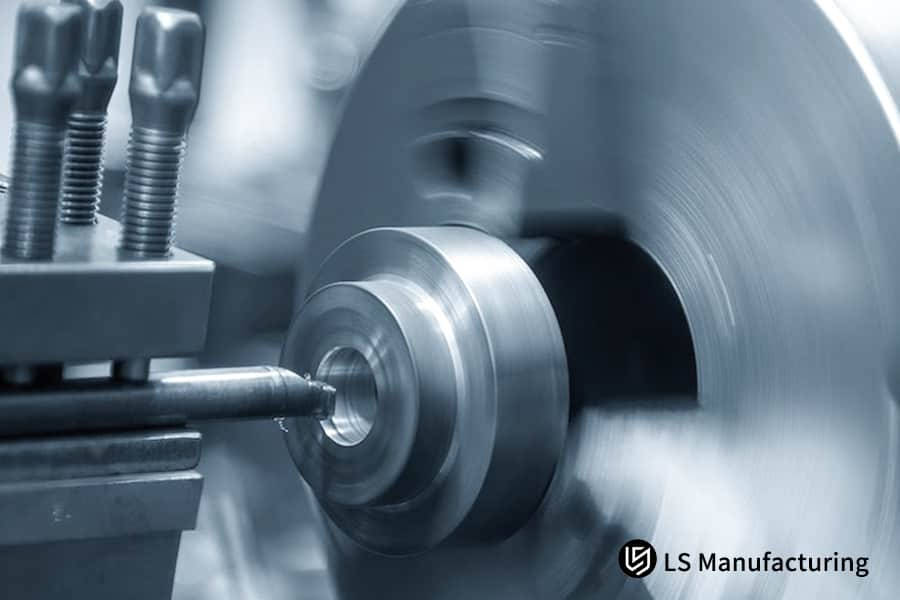

図1:LS Manufacturing社の 高精度CNC旋盤で加工された部品が回転する

ツールの最適化により、精密 CNC 旋削で ±0.005 mm の精度をどのように達成できるのでしょうか?

ミクロン単位の公差を安定的に維持できるかどうかは、高水準のCNC旋削サービスを提供するあらゆる組織が取り組むべき課題です。重要なのは工具ではなく、ミスを制御可能な方法で管理されるシステムです。当社では、精密CNC旋削において以下の戦略を採用しています。

信頼できるベースラインのための認定ツールプリセット

初期の不確実性は、すべての工具を精密プリセッター上でオフラインで適格性確認することで排除されます。これにより、工具の取り付け前に切削点が常に明確に定義され、すべての作業は既知の正確な点から測定されます。この特定の側面は、精密旋削部品サプライヤーとの関係において0.01mm未満の繰り返し精度を確保できるという意味で、精密プリセッターにおいて非常に重要です。

熱変位の積極的な緩和

バッチ間のサイズ変動によって生じるこの問題を解決するため、熱補償型ツールホルダーが採用されました。このツールホルダーは、切削中に発生する熱による膨張を積極的に排除し、この値を0.003mm以下に抑えます。

インプロセス測定による閉ループ制御

これは、機上プローブ計測の導入によって実現され、閉ループの形成に役立ちます。精密形状の加工が完了すると、タッチプローブがその形状の精度を検証します。その後、工具のドリフトや材質に起因するオフセットの微調整が行われます。

統計プロセスデータによる検証済み成果

同社は自社の性能を評価するために統計的工程管理を適用している。同社が報告した事例の一つ、ステンレス鋼シャフトの大量生産において、シャフト径の公差は±0.005mmとされているが、真円度は≤0.003mmであり、Cpk値は1.67を大きく上回っている。

この分析により、当該環境で実施される精密CNC旋削加工が適切な修正工程であることを保証します。当社が提供するのは機械加工ですが、最も重要なのは、精密かつ正確で、必要な修正を組み合わせた加工結果を提供することです。そのため、精密旋削加工における再現性は、最も厳格な基準を満たしていることは当然のことです。

CNC旋削工具ガイド:材料特性によるインサートの選択

CNC切削工具の不適切な選択は、工具摩耗の加速、表面仕上げの損傷、そしてコストの増加につながる可能性があります。工具は適切に選択する必要があります。158件の実験を経て生成されたこのツールキットは、 CNC旋削加工における工具寿命の延長、表面品質の向上、そして生産コストの削減のための提案を提供します。最適なデータを用いて工具のマッチングを実現します。

| ワークピース材質 | 推奨インサートと主な特徴 | 最適化された切断速度(Vc) | 主な利点と結果 |

| ステンレス鋼 | チップブレーカー形状のGC1025 | 180~220 m/分 | 加工硬化と硬いチップを制御し、安定した仕上がりと2 ~ 3 倍の工具寿命を実現します。 |

| アルミニウム合金 | PCD(多結晶ダイヤモンド)コーティング超硬インサート | 400~600 m/分 | 材料の付着(BUE)を防ぎ、優れた仕上がりを実現し、超高速加工を可能にします。 |

| 耐熱合金 | SiAlONセラミックまたはウィスカー強化セラミックインサート | 150~350 m/分 | 切削ゾーンの極度の熱に耐え、強靭な超合金の生産的な加工を可能にします。 |

適切なCNC旋盤切削工具は、接着、熱、加工硬化といった材料固有の課題を分析することで選定されます。この意思決定フレームワークは生産現場で実証されており、 CNC旋削工具の選定を試行錯誤から予測科学へと進化させます。これらの検証済みの組み合わせを実装することで、要求の厳しい精密旋削アプリケーションにおける生産性と部品品質を直接的に向上させることができます。

プロセス最適化によりカスタム CNC 旋削コストを 35% 削減するにはどうすればよいでしょうか?

安価な消耗品への変更や送り速度の向上といった単純な変更でも、品質の低下は避けられません。CNC旋削加工のコスト効率は、プロセスチェーン全体の最適化を保証する包括的な価値分析プロセスが存在する場合にのみ実現可能です。この文脈において、カスタムCNC旋削部品に関しては、以下の3つの相互に関連する要素によって、平均35%のコスト削減と平均99.5%の品質向上を実現できます。

データ駆動型摩耗管理による工具寿命の延長

当社では、各被削材に適した摩耗曲線を用いて刃先寿命を管理するプログラムを開発しました。早すぎず遅すぎず、重要なポイントでインサートを積極的に交換することで、刃先寿命を最大限に延ばし、ダウンタイムを削減することで工具寿命を40%延長することができます。

サイクルタイム短縮のための切削パラメータの最適化

当社のプロセスエンジニアは、材料と形状に基づいて、マッハパラメータ(速度、送り、切込み深さ)の最適な組み合わせを決定するために、計画的実験を実施します。ハンドブックに基づく一般的な値ではなく、この科学に基づいたチューニングにより、マッハタイムを平均30%向上させることができます。これにより、表面品質と工具寿命を損なうことなく、生産性と機械時間生産性が向上します。

高度な多機能ツールによる業務の統合

当社では、特殊または標準のマルチタスクツールホルダーを使用・設計しています。これらのCNC旋削工具は、旋削、溝入れ、ねじ切りなど、複数の加工を1回のセットアップとツールパスで実行することを可能にします。これにより、非切削時間が大幅に短縮され、エラーの発生機会が低減し、複雑な部品の総合設備効率(OEE)が向上します。

包括的なバリューストリーム分析の実装

機械自体に限ったことではありません。原材料調達から二次仕上げまで、バリューストリーム全体を評価することで、付加価値のない工程を特定し、速やかに排除します。この考え方により、 CNC旋盤サービスによるコスト削減が他のコスト増加によって相殺されることがなくなり、総輸入コストの削減が保証されます。

ここで提示する構造化された方法論的アプローチは、 CNC旋削サービスにおける大幅なコスト削減の根幹が、手抜きではなく、インテリジェントなプロセス設計にあることを実証しています。これは、資産寿命の延長、サイクルの加速、そしてデータ検証済みの統合エンジニアリングによる無駄の排除によって、カスタムCNC旋削部品の部品単価の低減につながります。これにより、品質と信頼性は損なわれることなく向上します。

図2:LS Manufacturing社製の旋盤工具で外ねじを精密に加工する

効率的な CNC 旋削サービスでは、どのように加工速度と表面品質のバランスをとることができるのでしょうか?

高速CNC旋削サービスを成功させるには、優れた表面仕上げを実現する量産体制の限界という課題に対処する必要があります。これは、高速生産と表面仕上げ品質のどちらか一方を追求すると、必然的にもう一方を犠牲にせざるを得ないことを意味します。この課題に対処するための当社の手法は、複数のステップを踏んで切削工程を最適化し、荒削りを分離するというものです。

戦略的なステージ分離

- 効率を最大限に高める荒加工: 当社では、可能な限り最短時間でニアネットシェイプを抽出する速度のみに基づいた、はるかに高いCNC 旋削材料除去率 (MRR)、より深いカット、最適な送り速度を提供しています。

- 保証された品質のための仕上げ: 多様で適切に調整された独特のパラメータ仕上げ動作がその後適用され、望ましい表面の完全性と精度が得られます。

精密仕上げプロトコル

- 最適化されたパラメータ: 切削力と切削熱を低減するために、スピンドル速度は高めの値 (約 250 mm/分) に維持され、切削深さは最小限 (最低 0.1 mm ) に維持されます。

- ツールパスとエンゲージメント制御:ツールパスは連続したエンゲージメントを持つ必要があります。エンゲージメントは表面仕上げの作成に不可欠です。これにより、Ra 0.8 µm 未満が確保されます。この値は、精密CNC旋削加工において必須です。

最適化された荒加工戦略

- バランスのとれたアグレッシブさ: 可能な限り最高の切削速度が考慮されるアグレッシブな戦略とは異なり、切削速度のバランス (例: 150 m/分) と切削深さの増加値 (例: 2.0 mm ) が実践されます。

- チップ制御の焦点: これらの変数は、現在のゾーンで適切な破断とチップの除去を実現することと、 MRR の値を大きくすることに重点を置いて選択されます。

一貫性のためのインプロセスモニタリング

- リアルタイム調整: 長時間の生産工程において、アコースティックエミッションセンサーなどのセンサー入力を用いて、工具の摩耗やびびりの発生といった異常を検知し、リアルタイム調整を実現します。システムは、設定されたウィンドウ内で送り速度を調整します。

- プロアクティブな品質保証:このタイプのフィードバックループは、欠陥が発生する前にそれを防止します。その結果、製品を不良品にすることなく、 40%の効率向上を達成しました。

CNC旋盤加工サービスは、分離と加工の最適化プロセスにおいて、非常に体系的かつデータ指向的に作業を進めており、表面仕上げの保証に加え、迅速な作業も可能です。また、ご依頼いただいた仕様に基づき、 CNC旋盤部品の製造において、体系的な繰り返し工程を確実に実施することに注力しています。

CNC 旋盤切削工具の幾何学的パラメータは加工性能にどのように影響しますか?

適切なCNC切削工具を選択する際には、材料の品質以外の変数は考慮されません。刃先形状は、切削力、工具寿命、そして表面仕上げに顕著な影響を与えます。このガイドは、直交試験データに基づいており、優れたCNC旋削加工を実現するためにこれらの重要な要素を最適化するための実用的なパラメータを提供します。

| 幾何学的パラメータ | 最適化された範囲と主要機能 | 加工性能への重要な影響 |

| すくい角(γ) | 6°~8°:切断力を低減する鋭さと十分な刃先強度の間の最適なバランスを実現します。 | さらに、消費電力と熱の発生が削減され、工具寿命が50% 以上延長され、表面仕上げが向上します。 |

| クリアランス/リリーフ角(α) | 8°~10°: 工具の側面と新しく機械加工されたワークピースの表面との間の摩擦が減少します。 | 寸法精度の望ましい要件は、摩擦による熱の蓄積とともにワークピースの擦れが発生する可能性があるため、ワークピースの表面の完全性を確保することを意味します。 |

| 刃先傾斜角(λs) | -3° ~ -5°:仕上げ面からのスムーズな切りくずの流れを実現し、工具先端のサポートを補助し、切りくずの排出を大幅に向上させます。 | 刃先をしっかりと保護し、 CNC 旋削工具の選択においてより予測可能な信頼性により安定性が向上します。 |

これらの基本角度を最適化することで、汎用CNC旋盤切削工具を特殊用途の工具に変換することが可能になります。最も困難なアプリケーションを最適化するには、これらの幾何学的基本概念を直接適用することで、工具の生産性、品質、そして経済性を向上させ、寿命を延ばし、スクラップを削減します。

図3:LS Manufacturing社が旋盤でバラ色の円筒形部品を切削している様子

CNC 旋削サプライヤーの技術力と機械加工能力を評価するにはどうすればよいでしょうか?

有能な精密旋削部品サプライヤーを見つけるには、要件を満たすだけでなく、一貫性を維持し、複雑な状況に対応し、変数を管理する手順に裏付けられた実際の能力を評価する必要があります。CNC旋削サービスを提供する企業を評価する方法は次のとおりです。

バッチ一貫性のための検証済みプロセス制御

これは、統計的工程管理(SPC)によって実現され、重要な寸法をリアルタイムで追跡します。この管理により、工程が仕様外になる前に積極的に調整を行う能力が確保され、非常に高い直行率を達成し、結果として、大量生産のCNC旋削加工において99.3%の品質安定性を実現しています。

複雑な部品製造のための技術兵器庫

当社では、従来の旋盤に加え、ミルターン機や多軸対応のライブツールなどを用いたCNC旋削サービスも提供しています。このアプローチにより、複雑な部品を1回のセットアップで製造できるため、エラーを防止し、複雑なカスタムCNC旋削部品に不可欠な重要なデータム関係を確保できます。

コストと品質の最適化のためのデータ駆動型ツール管理

これに加えて、当社ではデジタル工具寿命システムとプリセットシステムを採用しています。工具寿命システムでは、切削対象材料と工具寿命曲線を考慮します。繰り返しになりますが、各工具は設置時にオフセットの認定を受ける必要があります。

再現性、技術的な柔軟性、そして変数制御を保証するために、文書化されたシステムに基づいてパートナーを評価してください。私たちは、統合型SPC、高度な多軸CNC旋盤、そして科学的な工具管理セキュリティを通じて、お客様の最も要求の厳しいプロジェクトに必要な検証済みの一貫性と能力を提供します。

精密旋削における一般的な品質欠陥とその予防策は何ですか?

精密CNC旋削加工は、安定した出力で不良品ゼロを実現します。従来3%の不良率の原因となっていたびびり、仕上げの不均一性、バリといった根本原因を、当社の体系的な予防手法を用いて積極的に排除することで、不良率を0.3%まで低減します。

チャタリングの排除と表面品質の確保

- 振動制御方法:システムの固有振動数を回避するためにスピンドル速度を変化させ、特定の形状のツールを使用することで共振振動を抑制します。

- 結果として得られる品質達成: Ra0.4µm未満の優れた表面仕上げを実現します。

- 生産への影響:プレミアムCNC 旋削サービスにおける部品不良の主な原因の 1 つを直接排除します。

一定の表面速度で均一な仕上がりを維持

- プロセス制御: 輪郭切削および直径変更中に一定の切削速度 (Vc) を維持し、均等なチップ負荷と一定した温度を確保します。

- 品質目標:材料の均一な表面仕上げを実現し、従来の機械加工で見られる星空のような現象を排除します。

刃先処理と戦略によるバリ形成の最小化

- ツール選択戦略:戦略的なCNC 旋削ツールの選択によりバリを防止し、研磨またはカスタマイズされた刃先処理が施されたインサートを選択します。

- 加工プロセスの最適化: 出口コーナーでの送り速度の変更などの加工条件を最適化し、バリ取りプロセス中の材料の破損を防止します。

当社のアプローチは、ターゲットパラメータ制御、ツールパス、または科学的なツール管理を通じて、欠陥の根本原因に対処することで、欠陥を根絶します。これにより、精密旋削加工は、検査による欠陥修正から、複雑な部品に求められる品質の面での直行率を保証する、管理されたプロセスへと移行することができます。

図4:LS Manufacturingの回転精密旋盤から排出される輝く金属片

オンライン CNC 旋削見積の主なコスト構成要素と最適化戦略は何ですか?

当社のオンラインCNC旋盤見積システムは、製造業における見積りプロセス全体における課題、つまり見積りの不確実性という問題を解消します。データ分析を活用することで、お客様への見積り精度を±5%以内とします。

リアルタイムのコスト計算と透明性:

当社のアルゴリズムはあらゆる種類のコストを即座に把握できるようにします。

- 材料コスト分析:リアルタイムの市場情報を活用して、 35~50%の現実的なセグメンテーションを提供します。

- 加工時間の最適化:ここでは、ツール移動プロセスの最適化が達成され、時間に関連する25 ~ 40% の要因が解決され、それによってCNC 旋削のコスト効率プロセスが最適化されます。

- ツール消費量の追跡:ツールの使用を10 ~ 20%の範囲内で制御するために、使用アクティビティがセンサーによって記録されます。

- 後処理の見積もり:最終処理におけるコンピュータ計算は最大5 ~ 10%を超えません。

高度なモデリングによる精度保証

当社のシステムは信頼性が高く、エラーを修正するための効果的なシステムが導入されています。

- 動的キャリブレーション:継続的に更新されるモデルは、生産フィードバックに基づいて見積りを精緻化し、偏差を±5%以内に抑えます。

- パラメータ検証:ここで入力パラメータが検証され、エラーが排除されるため、精密 CNC 旋削の見積りの精度が向上します。

効率向上のための最適化戦略

知識に基づいて経費を削減します。

- プロセスの推奨事項:材料および機械加工プロセスを防止するために、プロセスの変更に関する推奨事項を提供する必要があります。

- リソース スケジューリング:インテリジェントな計画により、機械の使用が最大化され、 CNC 旋削サービスのオーバーヘッドが削減されます。

- ツール寿命管理:予測アラートによりツールの寿命が延び、交換コストが削減されます。

顧客中心の見積り配信とサポート

私たちは迅速な成果のためにシームレスなユーザー エクスペリエンスに重点を置いています。

- 即時見積生成:数秒で包括的なCNC 旋削見積を取得するためのパラメータ。

- カスタマイズ可能なオプション:サービスにはカスタマイズ可能なオプションがあり、柔軟なCNC 旋削ソリューションを提供します。

- 透明性レポート:コストの説明に内訳が提供され、信頼性が向上します。

このレポートは、リアルタイムデータ統合を通じて正確なCNC旋削見積りを実現する当社の専門知識レベルを示しています。当社は、プロセスに最適化を統合することでコスト予測の困難さという課題に対処し、効率的なCNC旋削サービスを提供する市場リーダーとしての地位を確立しています。当社の戦略は、優れたCNC旋削コスト効率を実現するための効果的な計画を推進します。

LS Manufacturing 自動車産業:エンジンタービンシャフト精密旋削プロジェクト

大手自動車メーカーは、ターボチャージャーシャフトの製造において、従来の機械加工工程では厳しい性能基準を満たすことができず、重大なボトルネックを抱えていました。当社は、精密CNC旋削サービスを通じてこの問題を解決しました。その理由と経緯は以下のとおりです。

クライアントの課題

お客様は、ステンレス鋼製ターボシャフト( Φ25h6 )を仕様通りに加工するのに苦労していました。従来の方法では、直径のばらつき( ±0.015mm )が大きくなり、表面仕上げも基準を満たさない状態( Ra 3.2µm )となり、不良率が高く、直行率はわずか85%にとどまっていました。これは組立ラインの効率を低下させ、ユニット当たりのコストを上昇させ、新しいエンジンプラットフォームのプロジェクトスケジュールを脅かす事態となり、信頼性の高い旋削ソリューションが求められていました。

LS製造ソリューション

最新の工具を用いた高速かつ高精度な旋削加工法の適用に成功しました。この方法は、精密に設計された0.4mmのノーズ半径を持つPCBNインサートを使用し、最小限の潤滑油で加工を行うというものです。この方法における切削速度は280m/分と一定で、バランスの取れた切削ダイナミクスと最小限の熱変形を実現しました。これにより、お客様が当初適用していた加工方法における、寸法と完全性のばらつきという主な問題を解決しました。

結果と価値

開発・導入されたプロセスによって得られた効率性により、 CNC旋削加工における直径公差±0.005mm 、真円度0.003mm 、 Ra0.8µmという最適な表面仕上げという優れた成果が達成されました。特に、直進率は99.7%へと飛躍的に向上し、お客様は組立効率を30%向上させ、年間50万円以上の品質コスト削減を実現しました。

このプロジェクトでは、特に、プロセスイノベーションの実現と製造プロセスにおける厳しい制約の克服に向けた当社のアプローチ、そして重要な課題を克服するための具体的な事実に基づく革新的なソリューションをご紹介します。私たちは、機械加工の知識だけでなく、自動車の重要部品に関する性能品質と収益性の面で、お客様に付加価値を提供します。

精密機械加工でお困りですか?究極の精度でタービンシャフトの製造をマスターするには、当社にご連絡ください。

CNC旋削技術の将来の発展動向と革新の方向性の分析

精密CNC旋削加工のイノベーションを牽引する要因としては、異素材の旋削加工、機械内での予期せぬ滞留時間、複雑な部品の単一工程での旋削加工など、特定の課題が挙げられます。しかし、未来は最適化やイノベーションの結果ではなく、より高度な制御、予測可能性、あるいはより高い能力を実現するシステム統合によってもたらされるのです。前述の各課題に対する具体的なイノベーションの選択肢を以下に説明します。

予知保全のためのインテリジェントプロセスモニタリング

計画外のダウンタイムと生産スクラップを軽減するため、切削力、振動、アコースティックエミッションをリアルタイムで追跡するセンサーベースのソリューションを活用しています。これに基づく予測分析により、工具破損の可能性を分析し、強制停止ではなく計画的な工具交換を可能にします。これは設備メンテナンスにおける画期的な技術であり、当社の重要なCNC旋削サービスの信頼性を確保します。

統合製造のための高度なマルチタスク

複数回の機械交換による誤差の累積的な性質を排除するため、当社ではCNCミルターンセンターを採用しています。これらの機械は、旋削加工、フライス加工、穴あけ加工を1回のチャック交換で実行できます。これは「Done-in-One」のコンセプトであり、形状間の精度を確保するため、カスタムCNC旋削部品にとって非常に重要です。

支援加工技術の導入

難削材に関しては、耐熱合金における超音波アシスト旋削という技術革新を提案しています。超音波アシスト旋削では、切削工具に高周波を組み込むことで、切削抵抗と発生する熱を低減します。これにより、従来の精密旋削加工の限界を超え、難削材の高精度旋削加工を、優れた表面品質で実現することが可能になります。

私たちの方向性は開発志向です。製造におけるインテリジェンス、統合、そして専門プロセスの適用を通じて、現在の課題を解決するソリューションを提供します。信頼性、複雑性、そして革新的な材料の適用といったメリットを提供するシステムの開発を通じてCNC旋盤加工の最適化を目指す、より優れた開発アプローチを採用しています。これにより、困難な製造プロセスにおいて競争優位性を獲得します。

よくある質問

1. 精密 CNC 旋削で実現可能な最高の精度はどれくらいですか?

LS 製造の精密旋削は、最高精度±0.002mm 、真円度最大0.001mm 、表面仕上げRa0.2μmを誇り、高精度部品の需要に応えることができます。

2. さまざまな材料を扱う場合に最適な旋削切削パラメータを選択するにはどうすればよいですか?

LS Manufacturingは、広範なテストを通じてパラメータデータベースを構築しました。ステンレス鋼Vc = 150~250 m/分、アルミニウム合金Vc = 400~600 m/分、チタン合金Vc = 50~80 m/分。部品の構造に応じて、特定のパラメータを最適化する必要があります。

3.精密旋削加工の単位加工コストを削減するにはどうすればよいでしょうか?

ツール選択を最適化してツール寿命を40%延ばし、切削パラメータのパフォーマンスを改善して効率を最大35%向上させることで、 LS Manufacturing は単位コストを30 ~ 40%削減できます。

4. バッチ旋削で寸法の一貫性を確保するにはどうすればよいでしょうか?

LS 製造では、高精度の治具≤0.005mm 、頻繁な機器校正、および SPC プロセス制御を使用することで、バッチ生産の寸法精度CPK≥1.67 を実現できます。

5. オンライン旋盤見積もりを依頼するには何を提供する必要がありますか?

材質、図面、精度要件、ロットサイズなどの情報をお知らせください。LS Manufacturingのオンラインシステムでは、 3分以内に正確なお見積もりと工程計画をご提供いたします。

6. 緊急のターンオーダーに必要な最短時間はどれくらいですか?

緊急のサンプル注文は24時間以内に納品され、小ロットの場合は3~5日以内に納品されます。プロジェクトの進捗を確実にするため、LS Manufacturingは迅速な対応チャネルを構築しています。

7.難削材の旋削効果を高めるにはどうすればいいですか?

LS製造プロセスは、耐熱合金などの硬質材料の加工において、工具寿命を2倍に延ばすことができます。これは、工具材質、切削パラメータ、冷却圧力の適切な選択によって実現されます。

8. 旋削加工でよくある振動マークの問題を解決するにはどうすればよいですか?

LS Manufacturing は、切削工具のオーバーハング、システムの剛性、および切削パラメータの最適化により、振動マークのないRa0.4μmの高品質仕上げを保証します。

まとめ

科学的な計画、工具の適切な使用、そして品質管理を基盤とすることで、CNC旋盤加工における精度、効率、そして経済性も実現できます。LS Manufacturingは包括的なソリューションを提供します。本研究では、LS Manufacturingで使用される技術を、データ、特に工具の使用法に基づいて分析します。

旋削加工のお見積りをカスタマイズするには、図面を3Dでアップロードしていただくと、即座に分析とお見積りが可能です。複雑な部品について詳しく知りたい場合は、無料のご相談をご予約いただき、当社の技術専門家から詳細をお伝えください。充実したサポート体制も提供しています。最適な精密旋削加工結果を得るためのサンプル加工改善アドバイスやサンプル加工改善サービスを無料でご提供いたしますので、サービスホットラインまでお電話ください。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。