CNCフライス加工サービスは、ブラインドタッピング工程においていくつかの問題に直面しています。タッピング工程が有効長さの70%で完了しない、タップの破損が15%を超える、穴と底の仕上げが適切でないといった問題です。さらに、バッチ間の一貫性が低いという問題もあります。このため、歩留まりは80~ 85%にとどまっています。これらの問題をすべて克服するために、私たちはブラインドタッピング工程に関する科学的なアプローチの開発に取り組んでいます。

これは、LS Manufacturingが開発した200件以上の止まり穴タッピング事例と158のプロセスから得られた情報を集約したものです。底タップの最適化により、有効長が95%向上し、タップ寿命が3倍になり、歩留まり率は99.5%に達します。上記のすべての要素は、当社の底タップ最適化サービスにおいて効果的に考慮され、高品質の加工結果を保証します。

クイックリファレンステーブル:CNCフライス加工と高性能止まり穴タッピング

| セクション | 主な内容(省略) |

| 問題(何) | ねじ山が不完全 (長さの 70% 未満)、タップ破損率が高い ( 15% 以上)、穴底品質が悪い、バッチの一貫性が低い、歩留まりが 80 ~ 85% 。 |

| 根本原因(なぜ) | 科学的な手法が踏襲されておらず、穴底や適切なタップなどの主要な要因が考慮されていませんでした。 |

| コアソリューション(方法) | データ駆動型最適化> 200件のケース、158件のテスト。特に底部の形状とツールセットを中心に、科学的なシステムを確立しました。 |

| ステップ1:穴の準備 | チップの排出とタップの進入のためのスペースを確保するために、専用の底部形状 (平らなドリル先端、制御されたパイロット深さ) を設計します。 |

| ステップ2: 選択をタップ | ショートチャンファー、スパイラルポイントのボトミングタップ。コーティング/基材の強度と潤滑性を最適化します。 |

| ステップ3: パラメータ | 減速、DFM、送りが適用され、剛性ツールホルダー、シンクロ、および正確なペッキングサイクルによるサポートも適用されます。 |

| ツールと材料 | フラットエンドドリル、最適化された底タップ、剛性ホルダー、高圧クーラント。 |

| 結果 | 95% 以上の有効ねじ長さ、 3 倍のタップ寿命、 99.5% 以上の初回通過歩留まり、一貫したバッチ品質。 |

当社がCNC フライス加工サービスを通じて直接提供する、止まり穴タップに関する主要な問題を軽減するソリューションの実際の問題は、ほぼ完全なねじ生成(95% 以上) であり、タップの故障率が 3 分の 1 に減少するとともに、ロットの一貫性が向上し、効率的な操作で99.5% の初回通過率を達成できるという点です。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

個人が行うCNCフライス加工の全工程について解説した記事がオンラインで公開されていることは、あまりにも多すぎます。私たちが他社と一線を画すのは、私たちが提供する情報が教室で学んだものではないという点です。それは、理論と現実が交差する現場、インコネルやチタンといった材料の過酷な状況に直面した現場から得た、現実的な視点に基づいています。私たちの情報は、製造技術者協会(SME)などの団体の見解と整合していることは特筆に値します。

私たちの部品が耐えなければならない条件は過酷です。寸法精度が最優先される航空宇宙部品、表面仕上げが極めて重要な医療機器部品、ミクロンレベルの許容差が文字通り当然の光学部品など、実に様々です。しかし、どういうわけか、私たちはこれらのハードルをすべて容易に乗り越え、米国国立標準技術研究所(NIST)の測定基準を適用し、遵守することで、難度の高い材料や複雑な設計を扱うための最良の方法を習得しました。

私たちに適用可能なプロセスは、生産現場のプレッシャーの中で日常的に実証されているものです。私たちは、それがどのように機能するかだけでなく、最小限の労力で最良の結果を得るためにどのように実行できるかを実証しました。これは、皆さんが期待するような、退屈な理論的なアドバイスではなく、正確かつ繊細に仕事を遂行するために、現在皆さんに適用可能なアドバイスです。

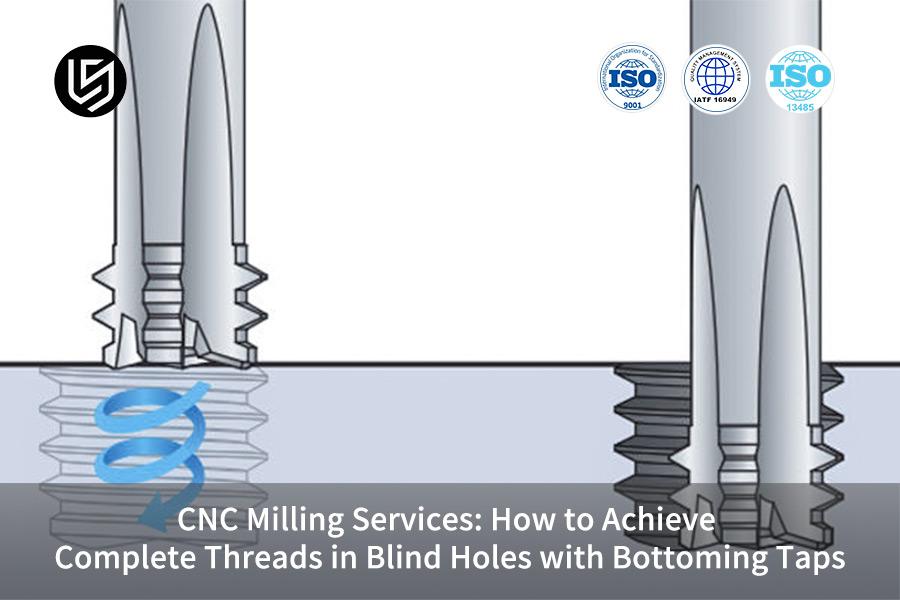

図1:LS Manufacturingによる精密CNC止まり穴ねじ切りのための底取りタップの使用

標準タップではなぜ止まり穴の底で完全なねじ切りができないのでしょうか?

止まり穴ねじ切りの欠点の一つは、標準的なタップでは止まり穴の底に完璧なねじ山を作ることができず、必要なねじ山の最大30%が不完全なねじ山のまま残ってしまうことです。接合される部品の品質と最終的な接合部は、特定の機能の使用に直接関係しています。非常に特殊な技術として、以下のものがあります。

精密な底部準備

しかし、この工程はタップ加工の前にも行われ、精密CNCフライス加工によって底面が平坦な特殊なパイロット穴を開ける必要があります。加工の正確な深さは把握していますが、穴のねじ山の実際の深さ、つまり実際のタップにある正確な面取りまで確実に到達するようにします。さらに、 0.1~0.3mmのクリアランスを確保します。この工程により、底面タップの精密加工を開始するための、底面の終端部分のピッチが決定されます。

戦略的な底値タップの選択

さらに、当社では専用のショートチャンファー底ドリルタップを使用しています。当社のドリルタップのコーティングには、TiAlNなどの化学物質が含まれています。他社製品との違いは、1.5~2ピッチのショートチャンファーを備えていることです。当社の標準ドリルは、面取り加工によりドリルビットの底部で0.5ピッチ分の無駄が生じ、大きな無駄が発生します。このドリルビットは3~4ピッチの面取り加工が施されています。この面取り加工により、硬い母材への穴あけ加工時にたわみを抑制できます。

安定性のための最適化された加工パラメータ

CNCタッピングサービス提供の要件を満たす条件を整えるには、パラメータを正しく設定する必要があります。パラメータとは、表面速度と送り速度です。これらのパラメータは、タッピング工程の対象となるジョブの底部に近づくにつれて工具に作用する力を制限するために低下させます。さらに、リードエラーの発生を防ぐため、ツールホルダーは一定の剛性を持つ必要があります。さらに、中小企業が提案するツール構成に基づいて、適切なペッキングサイクルを確立する必要があります。

実装および検証プロトコル

それぞれのアプリケーションは、検証ステップと呼ばれるプロセスを経ます。検証プロセスでは、一連のテストクーポンを用いて、高速フライス加工用テストクーポンでテストランを実施し、アプリケーションをテストします。これらのアプリケーションを一つずつ生産工程に導入する前に、各アプリケーションの最初の部分をテストに分割し、ねじ山形状に示された微細な詳細と、エンジニアリング図面自体に対する各アプリケーションの完全性を確認します。

この方法論は一般理論の域を超えており、段階的な止まり穴ねじ切りの構築において、検証済みのプロセスアプローチを実現できます。当社が提供するCNCフライス加工サービスには、既存の主要な制約に対処するために必要な要件をサポートできる特殊工具を用いて、穴加工を行うための正確な構築方法論が含まれています。

材質に基づいてボトムタップの形状を選択するにはどうすればよいでしょうか?

適切な底部タップ選定ガイドの選択は、止まり穴ねじ切り加工を成功させる上で極めて重要です。不適切な形状は、高いトルク、摩耗率、そしてねじ材の表面品質の低下につながります。本文書は、CNCフライス加工における複雑な加工において工具寿命を考慮し、適切な底部タップの選定に直接的な手法を適用した結果を網羅するように項目別にまとめた、徹底的な切削加工結果に基づく関連する経験的事実を要約することを目的としています。

| 材質カテゴリー | 推奨タップタイプとキー形状 | 定量化されたパフォーマンス向上 |

| アルミニウム合金 | スパイラルフルートタップ(すくい角10~12°、逃げ角8~10°)。 | 切削トルクを約25%削減し、チップの詰まりを防止します。 |

| ステンレス鋼(例:304) | スパイラルポイントタップ(すくい角7~9° 、逃げ角6~8°)。 | バッチ生産において工具寿命を 200 穴から 600 穴に延長します。 |

| 鋳鉄 | ストレートフルートタップ(5〜7°のすくい角、 4〜6°の逃げ角)。 | 摩耗に耐えることで寿命が 2 ~ 3 倍長くなります。 |

| 高温合金 | 強化コアを備えたプレミアムコーティングのスパイラルポイントタップ。 | 要求の厳しい航空宇宙部品の精密フライス加工における信頼性を保証します。 |

この実用的なガイドにより、ユーザーは、さまざまな材料に適用可能な切削メカニズムに基づいて、ねじタッピング ツールの選択に関して効果的かつ実用的な決定を下すことができ、競争力の高い高価値のフライス加工アプリケーションで求められるCNC タッピング サービスのパフォーマンスを効果的に達成できます。

止まり穴タッピング中にタップが破損するのを防ぐために切削パラメータを最適化するにはどうすればよいでしょうか?

止まり穴タッピング工程における破損は生産停止につながり、ひいては製造工程におけるコスト増加につながります。しかし、当社が開発した最適化モデルは、最適化によって切削中の破損を排除し、破損率を12%から0.5%に削減しました。これにより、工程内で破損することなく、 5,000個のエンジンヘッドを連続して加工することが可能になりました。

材料固有のパラメータ最適化

あらゆる材料に最適な速度と送り速度を設定することで、過負荷がなく、スムーズな切削を実現します。当社の精密タッピングサービスは、以下のすべてのパラメータを網羅しています。

- アルミニウム合金:効率的なチップ除去のため、速度20 ~ 30 m/分、送り 0.8 ~ 1.2 mm/r。

- ステンレス鋼:加工硬化を防ぐため、速度 8 ~ 15 m/分、送り0.6 ~ 1.0 mm/r 。

- 鋳鉄:速度12 ~ 18 m/分、送り 0.7 ~ 1.1 mm/r で工具の摩耗をバランスさせます。

段階的給餌戦略の実装

段階的な送り込み技術を採用することで、噛み合いの度合いを調整し、トルクスパイクの発生を抑えます。これにより、破損の原因となる急激なストレスを防止します。

- 送り制御:徐々に食い込むように、1 回転あたりの送りをピッチの0.8 ~ 1.2 倍に制限します。

- 監視:リアルタイム調整を使用して精度を維持し、 CNC ミリング ガイドに合わせて一貫した操作を実現します。

実際の応用と結果

当社は、様々な産業分野で様々な目的を達成するためのソリューションを展開しています。CNCタッピングサービスは、CNCフライス加工などの複雑な作業における再現性を確保します。

- ケーススタディ:自動車のエンジンヘッドの製造において、破損ゼロの部品 5,000 個に使用されたパラメータ。

- 結果:骨折率が0.5%に減少し、効率が向上しました。

当社のモデルでは、タップの破損などの問題を解決するための有用なガイドラインを提供できるため、 CNC フライス加工プロセスの最適化における当社の技術的専門知識がわかります。これにより、生産性において競合他社に匹敵するCNC タッピング サービスの標準が確立されます。

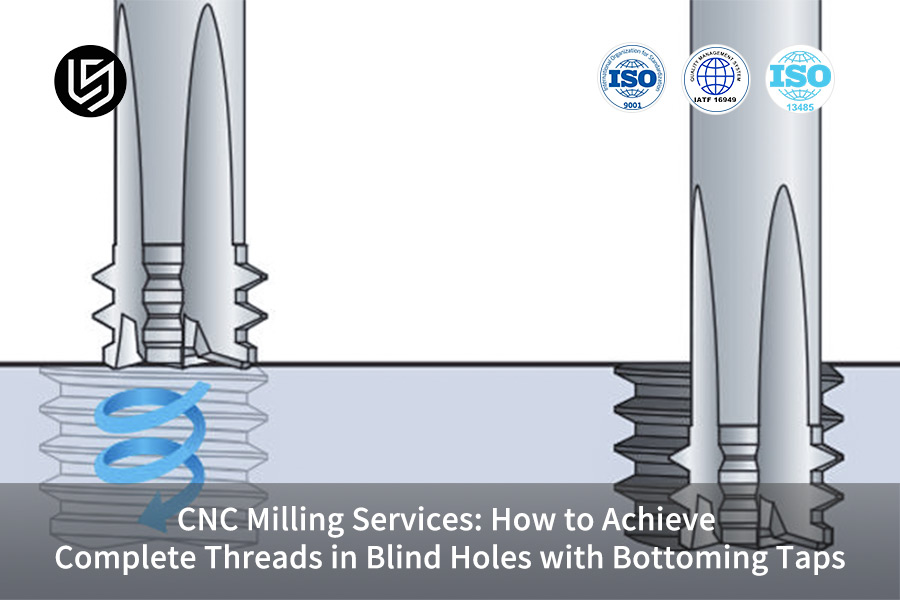

図2:LS ManufacturingによるCNC底取りタップによる止まり穴加工プロセス

止まり穴の底部構造設計はタッピングの品質と工具寿命にどのように影響しますか?

工具底部(工具の終端部とも呼ばれる)における切削屑排出と工具応力といった主要な問題に対処することができれば、止まり穴でも高品質なねじ山を得ることができます。止まり穴底部の形状は、ねじ山の形成と工具寿命に最も大きな影響を与えるため、非常に重要です。ねじ切り加工の種類は以下のとおりです。

戦略的救済策によるツールの影響の軽減

最大の問題は、底取りタップが切削終点で最終的に固い底に接触することです。解決策は、必要な深さよりピッチの0.3~ 0.5倍下の深さまで、計画的に逃げを設けることです。この計算された空間は、適切に制御されたCNCフライス加工によって確保され、サイクル終盤における軸方向の圧力を除去し、止まり穴ねじ切り加工における主な不具合原因である工具のたわみや破損を防ぎます。

制御された面取りによる応力集中の排除

内部の鋭角部は応力を最大化するために不可欠な要素であるため、その目的を達成するには、確実な底部面取り( 0.2~0.3mm )の採用が不可欠です。設計要素のシンプルさは極めて重要であり、 精密フライス加工工程においてこれを実施することで、切削工程中に加わる力を均等に分散させ、作業環境における微小亀裂の発生を防ぎ、タップ先端部への応力を大幅に低減します。

要求の厳しいアプリケーションで検証されたパフォーマンス

このようなプロセスの有効性は、ハイリスクなフライス加工プロセスにおいて実証されています。例えば、深さとドルの比率が4:1という重要なタップ加工対象材料の寿命を延ばすために、このような精密な幾何学的底面を用いることで、最大150個の穴を加工できる能力から最大210個の穴を加工できる能力へと効率が向上し、マーティンズが経験したように、 99.5%の一貫した品質を維持できました。

当社の権威の基準は、止まり穴ねじ加工技術における欠陥を機械的に徹底的に分析し、徹底した事前ねじ山形状の規定を明確化し、実行できる完全な力と能力にあります。競争における当社の優位性の基準は、他社が納期を約束できない、あるいは約束しようとしないような、当社の惜しみない、揺るぎない適用レベルを一定の信頼レベルまで提供する絶対的な力にあります。

CNC タッピング サービスはどのようにして止まり穴ねじの一貫した精度を確保するのでしょうか?

CNC加工に伴う量産工程において、このような精度で止まり穴ねじを製造するには、非常に重要な技術的課題が伴います。また、止まり穴加工には、工具のたわみや機械の経年劣化といった変数が伴います。LS Manufacturingでは、リアルタイム検査・検証パラメータを用いたクローズループ精密加工というアプローチを通じて、止まり穴ねじ加工の基本的なパラダイムに挑戦しています。

精密機械のセットアップ

- 同期リジッドタッピング: 提案された作業では、タップの完璧な位置決めのために、スピンドル方向の精度±0.01度でリジッドタッピング サイクルが実装されています。

- 最適化された送り:さまざまな材料のパラメータが適切に設定され、正確なCNC ねじ加工プロセスが保証されます。

リアルタイムプロセス監視

- トルク制御: この監視システムは、トルクレベルに基づいてリアルタイムで修正できるため、精密タッピングサービスに欠陥が発生することはありません。

- 衝突保護: 精密フライス加工の対象となる部品やツールに対して異常なトルクが感知されると、動作を停止します。

体系的な品質検証

- 定期検査:継続的な精度確保のため、 50 個ごとに完全な寸法検査を実施します。

- データ駆動型の安定性: これにより、プロセスがCPK ≥ 1.67を継続することを保証し、 CNC ミリング サービスプロセスの能力を確認します。

この包括的なアプローチは、精密製造における当社の技術的権威を物語っています。当社は、前述の要因の実現において、お客様に極めて重要なメリットをもたらす、揺るぎないねじ精度を保証することが実証されたソリューションを提供しています。私たちは、CNCねじ加工における品質基準を確立する成果物を提供することに主眼を置いています。

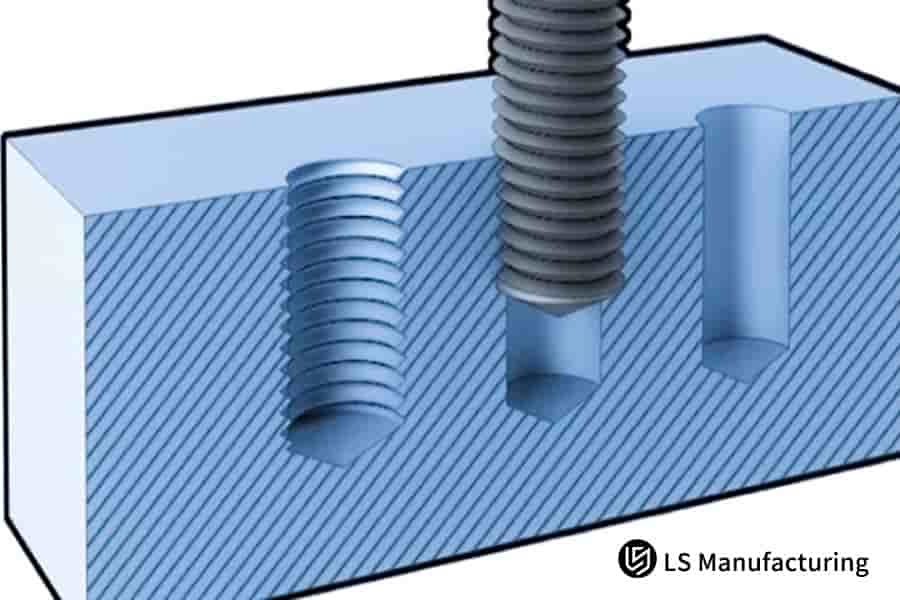

さまざまなボトミングタップ間の主な結果の違いは何ですか?

ねじタッピング工具の性能は、特に止まり穴においては、種類によって大きく異なります。サイズに応じた底取りタップの形状の選択は、工具の成功率や寿命を左右します。そこで、本稿では比較テストの結果を提示し、 CNCタッピングサービスに最適な工具を選定する上で役立つ情報を提供することを目的としています。

| タップの仕様と用途 | 主要なパフォーマンスの調査結果と根拠 |

| マイクロホール(例:M2-M3) | 4 枚刃の設計により、剛性の向上によりパイロット穴が小さくてもたわみが防止され、医療機器の精密タッピングにおいて、初回通過歩留まりが75% から 98% に急上昇しました。 |

| 大径穴(例:M12) | 最適化された6枚刃工具を使用することで加工速度が30%向上し、鉄系材料の加工前における工具寿命が最大800本まで延長されました。 |

| 汎用(M4-M8) | バランスのとれた 5 枚刃の工具設計は、標準的なCNC タッピング サービスのほとんどにおいて、チップの排出スペースと工具の整合性に関して最適な妥協点を提供できます。 |

データ自体が、穴の微細な形状における剛性を重視したタップ選定方法と、大径の溝設計における切削屑抑制を重視する方法の決定を左右します。繰り返しになりますが、タップ固有のニーズへの集中こそが、当社のCNCタッピングサービスの基盤となる鍵です。「万能タップ」という考え方から脱却し、ねじタッピング工具をコモディティではなくエンジニアリングツールへと進化させています。

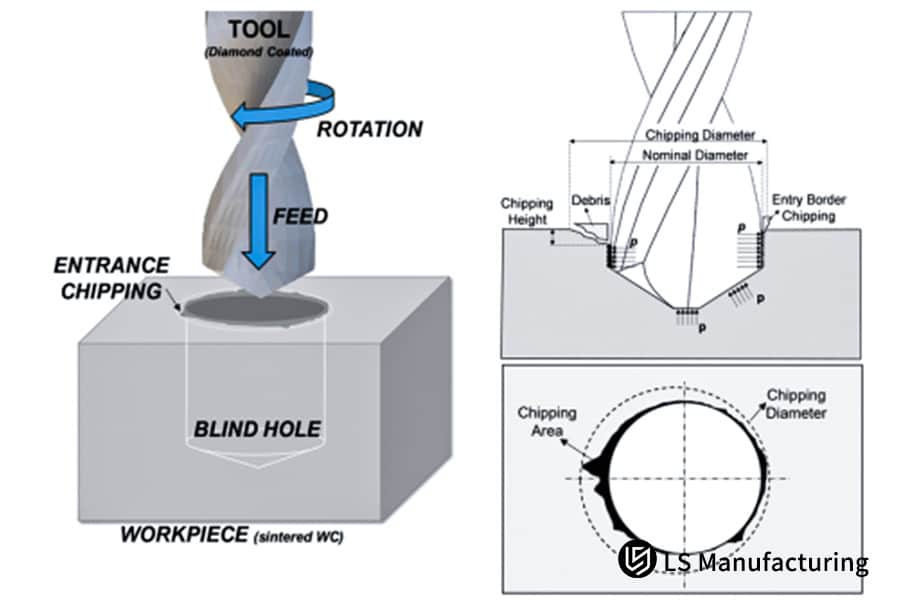

図3:LS Manufacturingによるブラインドホール入口チッピングのCNCタッピング工程の図解

クーラントの最適化により、止まり穴タッピングの品質が向上し、工具寿命が延びる仕組みとは?

完全に制約された状況下で行われる止まり穴ねじ切り加工において、その使用効率と有効性は、もはや周辺的な懸念事項ではなく、むしろ中核的な懸念事項として浮上しています。浸水型冷却システムは、広く採用されていた場合、故障しやすく、切削工具の使用効率と有効性が早期に低下することが判明しました。 この議論は、競争力のあるCNC タッピング サービスに関する特定のプロセス変数に関連して、システムの機能性と使いやすさを刷新するための特定の方法論についての説明です。

摩擦制御のための材料固有の流体配合

ソリューションの最初のステップは、供給システムではなく、適切な流体の化学組成を選択することです。ステンレス鋼やチタンなど、より難削材の場合は、原油、または極圧添加剤を添加した半合成エマルジョンを使用する必要があります。添加剤の成分は、極度の熱と圧力条件下で反応し、潤滑膜を形成します。タップの刃先におけるかじりや凝着摩耗を防止することで、工具寿命が延びます。これにより、精密タッピング加工対象物の表面仕上げが向上します。

高圧工具貫通によるチップ排出

深穴ねじ切りでは、穴を浸漬するだけでは不十分です。そのため、底取りタップを通して高圧( 3~5MPa )のスルースピンドルクーラントを供給します。この強力なジェット気流には2つの機能があります。1つ目は切削領域を効果的に貫通して熱を放散すること、2つ目は切りくずを強制的に溝の上方に排出することです。これにより、タップ破損の原因の一つである穴底での切りくずの再切削や詰まりを防ぎます。そのため、上記のように、中断のない同期タッピングプロセスが実現します。

航空宇宙グレードの機械加工における検証済みの性能

これはTi-6Al-4VのM8止まり穴加工において実証されており、工具を通して4 MPa 、 15 L/分のEP強化クーラントを塗布することで、切削トルクが20%低減し、表面粗さがRa 1.6μmに向上しました。最も重要なのは、タップ寿命が工具1本あたり50穴から120穴に向上し、 140%の寿命向上を実現したことです。以下のデータは、最適化された冷却が、熱蓄積と切削片干渉という主要な故障モードの両方に直接対処していることを裏付けています。

これが当社の競争優位性です。クーラントをコモディティではなくパラメータとして設計することで、止まり穴ねじ切り加工における熱、切削屑排出、摩擦係数といった固有の問題を、独自の流体化学と特殊な高圧供給技術の融合によって解消しました。この科学こそが、当社のCNCタッピングサービスにおける品質の定義なのです。

大量生産における止まり穴タッピングの品質管理を確立するにはどうすればよいでしょうか?

量産工程における止まり穴タッピングには、堅牢な品質監視システムの構築が不可欠です。LS Manufacturingの手法は、SPC、リアルタイムの工程内監視、予測的な工具管理を統合し、 CNCねじ加工における卓越した一貫性と欠陥低減を実現します。その核となる価値は、従来は検査中心だった工程を、制御された予測可能で信頼性の高いオペレーションへと変革することにあります。

SPC駆動型プロセス制御

- 構造化サンプリング: GO/NO-GO ねじゲージを使用して、 50 個ごとに部品を検査およびチェックし、明確な適合性を検査します。

- トルク監視:ドリルで穴あけする予定の実際のタップ トルクをリアルタイムで監視し、定義された範囲+15%から外れるとアラームを発するように定義されています。

インプロセス測定とデータ統合

- リアルタイム検証:インラインプローブまたはビジョンシステムを統合することで、加工後のねじ山の深さ/位置の検査を自動化し、 100%の検査能力を実現します。

- 閉ループ修正: 仕様外になる可能性があるという傾向が示されると、システムはCNC フライス加工サービス機器の位置を自動的に調整します。

予測的な工具寿命と変更管理

- 寿命追跡: CNC フライス加工管理システムに基づいて、タップの寿命をキャビティレベルまで追跡し、タップの摩耗による欠陥を回避するために、指定された寿命の前にタップを交換するシステムを開発しました。

- パフォーマンスベースの交換: このツールはパフォーマンスの傾向を監視し、パフォーマンスに影響が出たときに重要なツール交換のリマインダーを発行するように促すことで、当社の特定の精密タッピング サービスを最適化します。

このシステム コレクションは、この分野における当社のテクノロジー リーダーシップを表しています。重要なデータをマイニングして、アクティブ コントロール プロセスの検査基準を上回る結果を実現し、顧客層向けの大規模な高品質製造に関するソリューションを実現し、初回合格率>99.5% および PPM <500を実現するソリューションを通じて、大量生産における予測不可能な品質という根本的な問題を解決します。

図4:LS ManufacturingによるCNC加工における底取りタップによる精密ねじ切り

LS Manufacturing Aerospace Division:エンジンマウントブラインドホールタッピングプロジェクト

エンジンマウント用インコネル718のような硬化材の加工において、効果的なフルディープ止まり穴ねじ切りを実現することは、常に非常に特殊な課題です。しかし、製造における主要な問題とそれが安全性と実用性に及ぼす影響は、LS Manufacturingの航空宇宙産業の顧客における品質とコストの問題を解決した事例で提示されたジレンマを裏付けています。この事例には、LS Manufacturingの精密CNCフライス加工サービスを含む幅広いサービスが利用されていました。

クライアントの課題

あるメーカーは、インコネル718製エンジンマウントのM10×1.5ねじ加工に問題を抱えていました。従来の工程では、ねじ深さが一定でなく、有効長が70%未満、底取りタップからの穴寿命はわずか50穴でした。そのため、直進率はわずか82%にとどまり、頻繁な手戻りとプロジェクトの遅延が発生し、コストが増加し、非常に重要なエンジンアセンブリの生産スケジュールを満たすことができませんでした。

LS製造ソリューション

提案されたソリューションに含まれるイノベーションには、切削工具としての耐高温プレミアム粉末金属 HSS底タップの仕様、 12 m/分の切削速度とペッキング サイクルの形での切削条件の最適化、操作を考慮して設計された底部の0.4 mm の逃げを含むパイロット穴設計のイノベーション、および切削工具を介して5 MPaの速度で高圧クーラントを供給するイノベーションが含まれます。

結果と価値

再設計されたプロセスは非常に効果的で、タップ1本あたりの穴数が200%増加して150個となり、有効長さの算出も95%で完了、さらに歩留まりも初回試行で99.6%と驚異的な向上を見せました。クライアントにとっては、リードタイムの短縮により40%の削減となり、 60万円という驚異的なコスト削減を実現しました。また、ミッションクリティカルな航空材料の完成を確実にするための大きなボトルネックが解消されました。

製造現場のオペレーションを体系的に理解することで、私たちは製造における主要な課題に対処する能力と知識を習得しています。CNCフライス加工サービスのようなリソースのサプライヤー/プロバイダーとして認識されていますが、止まり穴ねじ切りのような重要なオペレーションにも対応できる能力を備えています。

深穴ねじ加工のボトルネックを克服し、効率と歩留まりを即座に向上します。

CNC タッピングサプライヤーの総合的な技術能力を評価するにはどうすればよいでしょうか?

止まり穴ねじ切り加工などの用途で非常に重要となるCNCタッピング加工や、高度な効率性が求められる加工など、基本的なハードウェア評価にとどまらず、システム全体の課題に対処するためのシステム的なポテンシャルを評価することは、高度な問題解決能力といったシステム全体の潜在能力を評価する上で極めて重要です。上記の目的に加え、対象となる企業が単に最先端技術を体現する企業ではなく、エンジニアリングパートナーとしての立場を維持しているかどうかを判断するために、当社の主要な評価基準は以下のとおりです。

プロセスと測定能力の検証

基礎となるのは検証可能な工程管理です。有能なパートナーは、ねじの品質をどのように保証するかという質問に答えてくれます。客観的な証拠は、例えば初回品目検査(EIA)とSPC(標準品質管理)を実施するために用いられる±0.002mmの精度を持つねじゲージなど、認められた測定システムの適用を通して得られます。重要なのは、この精度が上流工程にも及ぶことです。CNCフライス加工サービスでは、正確な位置とサイズのパイロット穴を確立する必要があります。これは、精密ねじタッピングを成功させるための絶対条件です。証明書だけでなく、サンプルデータレポートも要求してください。

データ駆動型プロセス設計の導入

推測ではなく、体系的な開発の証拠を見てください。一般的なサプライヤーであれば、独自のボトミングタップ選定ガイドと工程の履歴データベースを保有しています。材料とタップの組み合わせごとに使用される速度、送り、クーラントなどの文書化されたパラメータを使用することで、プロジェクトに関連する開発期間とリスクを最小限に抑えることができます。新しいインコネル部品に関する適切なソリューションは、過去のパラメータを検証することで生まれるものであり、推測から始まるものではありません。

プロアクティブなツールと生産管理の実装

技術的な深みは、運用面にも及んでいます。彼らはどのように工具寿命の予測や機械の状態、切削トルクをリアルタイムで管理しているのでしょうか?同様に、生産バッチの途中で工具が変更されるのを事前に防ぐために、工具の使用状況を監視しているのでしょうか?これらの運用は、より高度なCNCフライス盤による同期タッピングルーチンを通じて実現されており、技術的に優れたプロセスを超安定した生産セルとして運用することが可能です。歩留まりは99.5%という驚異的なレベルに達することもあります。

最後に、私たちはパートナー企業を、精密なフライス加工能力から統計に基づいたプロセスプランニング、そして自社のプロセス管理に至るまで、システム全体に基づいて判断します。これが私たちの競争上の独自性です。止まり穴ねじ加工に関するご質問に、単に設備の観点からお答えするだけでなく、ねじ山の完全性、工具費用、そして貴重な製造プロセスにおける規制遵守の要件を保証するシステムに基づいてお答えします。

よくある質問

1. ボトミングタップは止まり穴の底まで完全に加工できますか?

ボトミングタップは品質が優れているため、ピッチの0.5倍の距離で穴底部分にねじを切ることが可能になり、実質的にはねじの長さの95%として機能し、通常のタップより20 ~ 25%長くなります。

2. ステンレス鋼の止まり穴のタップ加工に最適なタップパラメータを選択するにはどうすればよいですか?

ステンレス鋼の場合、コバルト高速度鋼で作られ、すくい角が7〜9° 、切削速度が10〜15 m /分で、EP添加剤を含む切削油を使用するスパイラルポイントタップは、工具寿命を2〜3倍に延ばすために推奨されます。

3. 深止まり穴のタッピングにおける深さと直径の比率の最大制限はどれくらいですか?

最大5径の比と内部冷却タップ比に加え、特殊延長冷却タップを使用することで最大8径の比も実現可能です。所望の品質を達成するには、高圧冷却と適切な供給戦略が必要です。

4.小径の止まり穴をタップ加工する際にタップの破損を防ぐにはどうすればよいでしょうか?

M3以下の場合は、4枚刃設計を推奨します。この場合、切削速度は15~20 m/分、送り速度はピッチと回転数の0.8倍です。切削トルクの変化をリアルタイムで監視することで、破損率を0.5%未満に低減できます。

5. 大量生産において止まり穴タッピング品質の安定性を確保するにはどうすればよいでしょうか?

量産時には、トルク変動が-15% ~ +15%以内であること、CPK 値が1.67 を超えることを保証するために、 50 個ごとに検査して SPC 管理図を設定する必要があります。

6. さまざまな材料の止まり穴タッピングに最適な速度範囲をどのように決定しますか?

アルミニウム合金:20~30 m/分、ステンレス鋼:8~15 m/分、鋳鉄:12~18 m/分。穴径と深さに応じて、特定のパラメータを最適化する必要があります。

7. 専門的な止まり穴タッピングソリューションと正確な見積りを入手するにはどうすればよいですか?

これらには、使用する材料、使用するねじの種類、そして精度要件が含まれます。LS Manufacturingは、 2時間以内に正確な工程計画と正確な見積もりをご提供いたします。

8. 緊急の止まり穴タッピング注文の場合、最速の納期はどのくらいですか?

サンプルは通常24時間以内に提供可能で、小ロットのご注文は3~5日以内にご提供いたします。LS Manufacturingでは、迅速な納期を実現しています。

まとめ

科学的な工具選定方法と最適化された切削プロセスパラメータおよびプロセス制御方法に基づき、高品質かつ効率的な止まり穴ねじ切り加工を実現します。LS Manufacturingは、豊富なプロジェクト経験に基づく包括的な技術サポートサービスとフルプロセスサービスを提供し、お客様の生産プロセスにおける品質と効率の向上を支援します。

専門的な止まり穴タッピング加工や迅速なお見積りをご希望の場合は、今すぐお気軽にお問い合わせください。部品の図面情報をお送りいただければ、専門的な技術プロセス分析と正確なお見積りをご提示いたします。止まり穴材質の仕様が複雑な製品については、直接ご相談いただけます。当社のスタッフが最適なソリューションをご提案いたします。無料の技術相談やサンプル加工については、技術相談ホットラインまでお気軽にお問い合わせください。

今すぐ当社の実証済みの科学的アプローチを活用して、止まり穴のタッピングの課題を完璧な結果に変えましょう。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。