プロセスの側面 プロトタイピング段階 量産フェーズ

主な目的 最適なサイクル タイム ではなく、製品の成功に主に重点を置き、設計検証に使用する完全に機能するプロトタイプを迅速に作成します。最高レベルの効率を達成しながら、均一な最高品質の部品 をユニットあたりのコストを可能な限り低く抑えて生産します。

加工戦略 初回の成功を保証し、あらゆる設計変更に対応できるように、保守的で堅牢なパラメータ (例: -30% の速度 ) と汎用のツールを選択します。 完全に最適化された積極的なパラメータと専用ツールを使用することで、マシンの能力を最大限に活用します。これによりサイクル タイムを最小限に抑え、装置の使用率を最大化できます。

コストとスケジュールに重点を置く スピードと柔軟性を得るために、より高い単価(通常、バルク価格の 2 ~ 3 倍 )を犠牲にして、リードタイムを最小限に抑えます(例: 納期 3 日 )。

大規模な資材購入、自動化されたワークフロー、完璧なプロセスによって単価を下げることに重点を置き、 セットアップのリードタイムを長くすることができます。

検証の重視 デザイン自体の形状、フィット感、最初の機能評価が最優先事項であり、通常、プロセスには反復の間に変更を加えることが含まれます 主な焦点は、重要な寸法要件と仕様要件を一貫して満たすバッチ内の各コンポーネントの機能を実証する統計的プロセス管理 (SPC) です。

<ブロック引用>

効果的な真鍮プロトタイピング サービス 真鍮部品サプライヤー などの適切なパートナーは、これら 2 つのタイプの操作の間でギアを巧みに切り替えます。彼らは、プロトタイプの耐久性を高めるための慎重な戦略と、細かく調整されたデータ主導の製造方法に依存しており、それによって、アイデアから、確認済みの安価で大規模な高精度真鍮フライス加工 への切り替えを確実に進めることができます。

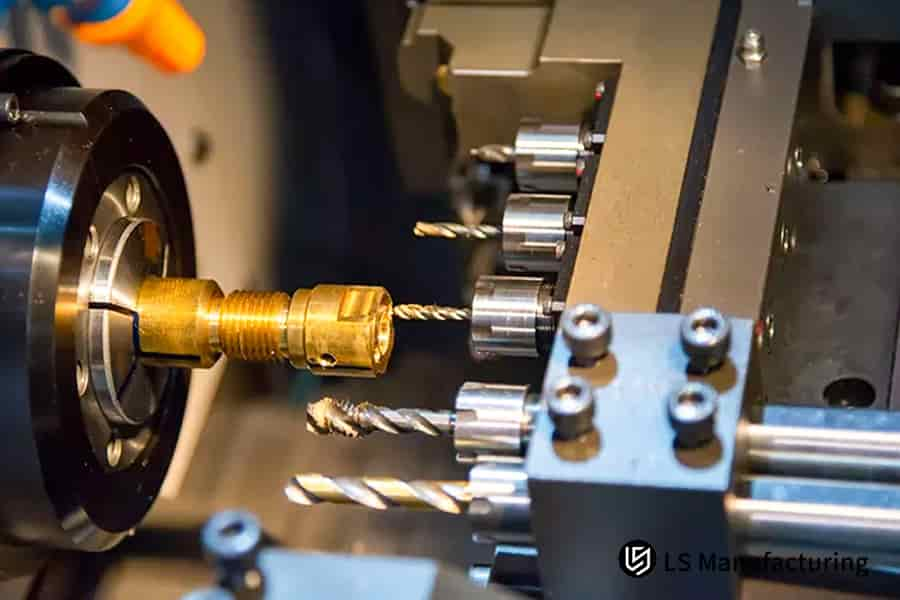

図 3: プロトタイプ作成と高品質コンポーネントの製造のために、冷却剤を使用して精密真鍮部品を CNC フライス加工する。

LS Manufacturing 医療機器業界: 雌ネジ付き真鍮コネクタの精密機械加工プロジェクト ここでは、LS Manufacturing の精密真鍮フライス加工 機能が、医療機器 の顧客がコンポーネントの雌ねじの不一致の問題をどのように克服するのに役立ったかを詳しく説明します。私たちは基本的に、カスタムのツール、強化されたプロセス、および信頼性の高い結果を得る動作チェックを組み合わせることによって問題を解決しました。

クライアント チャレンジ 医療機器メーカー内側ネジ M6x1 (ネジ深さ 12 mm ) の真鍮製麻酔コネクタが 10,000 個 必要です。以前のサプライヤーのプロセスでは、 ねじのプラグゲージに基づく 70% の合格率に対し、 65% のねじ認定率しか得られませんでした。このような膨大な数の拒否により、毎月 80,000 円 の損失が発生し、不可欠な信頼性の高いねじ切り加工

LS 製造ソリューション 当社は、制御と安定性を中心とした包括的なソリューションを開発しました。特別に設計された超硬スレッドミル (すくい角 12°、クリアランス 8° ) は真鍮専用に作られました。完璧に制御されたプロセスでは、0.3 mm ステップのダウン プランが採用され、切りくず排出と温度制御を提供する 0.8 MPa 高圧空冷と組み合わせられました。 プロセス中のプロービングによりピッチ直径をリアルタイムでチェックし、 ドリフトを回避

しました。

結果と値 最終スレッド適格性は 98.5% に跳ね上がり、初回パス利回りは 97% を超えました。単価は 15 円から 11 円 に下がり、 納期は 25 日から 18 日 に短縮されました。このような高い生産性により、クライアントは年間ベースで 600,000 円以上 の品質と効率の節約をもたらし、高品質の真鍮 CNC 部品 のサプライ チェーンを確保できました。

<ブロック引用>

この取り組みは、根本的な問題を特定し、パラメータに合わせたソリューションを作成し、勤勉な CNC フライス加工プロセスを実施するという当社のエンジニアリング アプローチを明確に示しています。コントロール 真鍮 CNC フライス加工サービス を提供できる当社の能力の証明であり、それによって重要なアプリケーションの部品の完全性とコスト効率が保証されます。

フライス加工の精度に関する課題に直面していますか?当社の専門的な機械加工サービスは、歩留まりを向上させ、効率的なコスト削減を達成するのに役立ちます。

真鍮 CNC 加工における一般的な欠陥を予防および解決するにはどうすればよいですか? 一般的な欠陥を事前に予防することが、高品質の真鍮 CNC 部品 と真鍮の加工コスト を節約する最良の方法です。当社の的を絞った戦略は、材料の接着、寸法の不正確さ、粗悪な表面仕上げ に深く関わっており、非常に正確なCNC 真鍮フライス加工 の介入により、スクラップ率を業界平均よりも大幅に低下させます。

素材の付着とビルトアップエッジの防止

切断パラメータ制御: 熱を抑えるために速度を100~130 m/min に保ちます。工具仕様: せん断加工には高すくい角工具 (≥15° ) を選択します。冷却方法: 高圧エアを使用して工具の切削面をきれいに保ちます。

寸法の安定性と精度の確保 ワークホールディング プロトコル: クランプ力 ≤0.5MPa による多点位置決め。熱管理: 継続的な空冷によりワークピースの熱変形を防ぎます。プロセス シーケンス: 最終サイジング前の中仕上げパス による CNC フライス加工材料 の安定化。バリを除去し、優れた仕上がりを実現

ツールパス戦略: 最小限のステップオーバーで最終輪郭パスを最適化します。工具寿命管理: 厳密かつ予測的な工具交換スケジュールを実装します。バリ取りテクニック: 主軸速度固有のルーチン でエッジ ブレークを追加します。

<ブロック引用>

当社の欠陥防止フレームワークは、真鍮 CNC フライス加工サービス の主な利点の 1 つです。これらの特別で厳密に管理されたプロトコルを適用することで、精密部品の信頼性の高い製造を実現し、部品の品質を向上させ、コストをより予測しやすくします。 経験的データに基づいたこの体系的なアプローチにより、複雑なプロジェクトと精密真鍮の途切れない供給をクライアントに技術的に保証します。部品

図 4: サプライヤーの能力デモンストレーションおよびプロトタイピング サービス用の複数のツールを使用して真鍮部品を CNC フライス加工する。

真鍮加工パートナーとして LS Manufacturing を選ぶ理由 精密真鍮フライス加工 のパートナーを選ぶときは、一般的な機械加工能力を備えているだけでは十分ではありません。また、材料のかじり、熱管理、厳しい公差の保持などの問題を一貫して解決できる専門知識も必要です。当社の特徴は、真鍮 CNC フライス加工サービス に対する体系的でデータ主導のアプローチであり、複雑な部品であっても信頼できる結果を保証します。

アプリケーション固有の機器とツールの構成 当社では、専用のマシニング センター (20,000 RPM スピンドル、±0.006 mm の位置決め ) と独自の真鍮工具ライブラリを使用しています。装置と工具の組み合わせは、刃先の蓄積のない高速できれいな切断をサポートするために材料の特性に合わせて特別に調整されており、それによって真鍮部品の 大量の CNC フライス加工 に不可欠な優れた表面仕上げを提供します。

合金固有の結果を得るデータ主導型プロセスの最適化 私たちのプロセスパラメータは決して一般的なものではありません。これらは、186 件の歴史的な真鍮プロジェクトの独自のデータベースに基づいています。 H59 や HPb59-1 などの合金ごとに、速度、送り、ツールパスを変更するカスタマイズされたレシピを使用します。これにより、切削抵抗と熱を管理することが実験的に実証されており、寸法の変動と表面品質の低下の主な原因を正確に把握できます。

一貫したコンプライアンスを実現する統合品質保証 98% Ra 0.8µm 表面仕上げ 適合率を取得するには、プロセス中の検証が必要です。当社では、リアルタイムの SPC (統計的プロセス管理) モニタリングと、重要な寸法に対するポストプロセス CMM 検証を組み合わせています。この閉ループ システムを通じて、品質が検査されるだけでなく、すべてのバッチが高品質真鍮 CNC 部品 の非常に厳しい基準に準拠するまで機械加工プロセスも管理されます。

<ブロック引用>

LS マニュファクチャリング を真鍮部品のサプライヤー として選択するということは、本質的に、材料に対する深い理解を信頼性と予測可能な高歩留まり生産に変えることができるチームと提携するという決定を意味します。当社は、経験に基づくプロセス知識と厳密な管理を活用した専用のインフラストラクチャによって、真鍮に特有の技術的問題に取り組んでいます。そのため、部品を提供するだけでなく、最も要求の厳しいアプリケーション向けに精度と信頼性も保証されます。

プロフェッショナルな真鍮加工ソリューションと正確な見積もりを入手するにはどうすればよいですか? 真鍮 CNC フライス加工サービス の正確な見積もりを得るには、単なる形状のレビューではなく、協力的なデータ駆動型の分析が必要です。当社は、最適化の機会を見つけるための透明性の高い技術コンサルティングを提供し、お客様の真鍮の機械加工コストが最も効率的な製造戦略に沿っていることを確認します。 以下は、CNC フライス加工ソリューション を準備するための正式な方法です:

包括的な初期データの取り込みと分析

技術ファイルの提出: お客様の真鍮プロトタイピング サービス や生産ニーズの徹底的な初期評価を行うために、3D モデル (STEP)、材料仕様、主要公差を求めます。迅速なエンジニアリング レビュー: 専任のエンジニアが 4 時間 以内にデータをレビューし、主要な加工課題、治具戦略、潜在的なコスト要因を判断します。

詳細なプロセス エンジニアリングと DFM フィードバック 最適化戦略の提案: 潜在的な設計変更 (フィレット サイズ、アンダーカットの簡略化 など) と新しい を強調したレポートを送信します。 href="https://www.lsrpf.com/blog/cnc-turning-vs-milling-services-the-authoritative-guide-to-cost-precision-and-lead-time">CNC フライス加工戦略 。これにより、製品の製造性が向上し、コストが削減されます。透明性のあるプロセスの内訳: レポートには、推奨される工具、予想される加工時間、主要な品質管理ポイントが明記されているため、正確な見積もりの基礎が提供されます。透明性の高い引用と共同での絞り込み

項目別のコストの内訳: 見積もりでは、材料、加工時間、工具、仕上げのコストが個別かつ視覚的に分類されている ため、価格はプロセスに直接対応します。バリュー エンジニアリング ダイアログ: 私たちはお客様とレポートを検討し、CNC フライス加工サプライヤーを選択する方法

<ブロック引用>

私たちの方法は価格だけを重視しているわけではありません。これはより詳細で情報量の多い製品を作るための段階的な計画です。 エンジニアリング分析を行うことで、最終的な部品コストを削減できる効率性を明らかにし、見積りフェーズを価値創造のステップに変え、予測可能なパートナーシップを成功させるための基礎を築きます。

よくある質問 1.真鍮 CNC 加工の最小穴直径と深さと直径の比はどれくらいですか? 最小穴径はΦ0.3mm 、深さ、外径比は1:8 です。専用工具を使えば1:12 の比率 を作ることができます。 LS Manufacturing では、プロセスの実現可能性分析を無料で提供しています。

2.さまざまな真鍮材種の加工性能の違いはどれくらいですか? 真鍮 H62 は、H59 よりも 15% 良くカットされます。 HPb59-1 は被削性が最も優れていますが、機械的性質が10% 低下 するため、目的に応じて選択する必要があります。

3.真鍮部品にはどのような表面仕上げオプションがありますか? 不動態化処理は最もコスト効率が高くなります。耐食性を考慮するとニッケルメッキが最適です。 LS Manufacturing では表面処理全般を承ります。

4.真鍮部品の量産において一貫性を保つにはどうすればよいですか? SPC プロセス管理、初回品検査、オンライン測定により、 CPK ≥1.67 とバッチ サイズのばらつき ≤ ±0.015mm を保証します。

5.薄肉真鍮加工の最大高さ、厚さ、厚さの比率はどれくらいですか? 通常の加工の高さと厚さの比率は 40:1 ですが、特別な技術では最大 60:1 まで加工できます。ピースの形状に応じて加工チェックを行う必要があります。

6.サンプル制作にはどのような情報が必要ですか? 3D 図面、材料グレード、精度要件をお知らせください。 LS Manufacturing では、サンプル生産が完了するまで 3 営業日 かかります。

7.他の金属と組み合わせた真鍮部品の寸法公差はどのように設計すべきですか? 公差は H7/g6 が推奨されます。 LS Manufacturing のエンジニアは、公差の最適化に関する提案を無料で提供します。

8.材料認証およびトレーサビリティ サービスを提供していますか? 当社は 3.1 材料証明書 を発行し、材料の各バッチを元の炉番号まで追跡できる完全なトレーサビリティ システムを設定しています。

概要 真鍮CNC フライス加工 のサプライヤーを選択するには、包括的な技術評価システムを構築することから始める必要があります。 材料の性質、実行可能な加工、品質管理基準を考慮する必要があります。サプライヤーを科学的に選択し、プロセスを最適化することで、処理の品質を維持しながらコストを 25 ~ 40% 削減でき、真の意味での価値の最適化を達成できます。

専門的な真鍮 CNC フライス加工パートナー

LS マニュファクチャリングで、精度のニーズに合わせたエキスパートの真鍮 CNC フライス加工ソリューションを利用しましょう。

📞電話: +86 185 6675 9667 📧メール: info@longshengmfg.com 🌐ウェブサイト:https://lsrpf.com/

免責事項 このページの内容は情報提供のみを目的としています。 LS マニュファクチャリング サービス 情報の正確性、完全性、有効性については、明示的か黙示的かを問わず、いかなる表明も保証もありません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturing ネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質およびタイプまたは仕上がりを提供すると推測すべきではありません。それは購入者の責任です。 部品の見積もりが必要 これらのセクションの具体的な要件を特定します。詳細についてはお問い合わせください 。

LS 製造チーム LS Manufacturing は業界をリードする企業 です。カスタム製造ソリューションに焦点を当てます。当社は 5,000 を超える顧客と 20 年以上の経験があり、高精度 CNC 加工、板金製造 、3D プリンティング 、射出成形に重点を置いています。成形 です。 金属プレス加工 やその他のワンストップ製造サービス。www.lsrpf.com をご覧ください。

VIDEO

Gloria

ラピッドプロトタイピングとラピッドマニュファクチャリングの専門家

CNC 加工、3D プリント、ウレタン鋳造、ラピッドツーリング、射出成形、金属鋳造、板金、押し出し加工を専門としています。

Got thoughts or experiences to share? We'd love to hear from you!

LS Manufacturing Ltd アメリカ合衆国

30 N. Gould St. Ste N

中国

Unit 101, No. 3, 1st Tuanjie Road, Shutian, Humen, Dongguan City, China, 523929

著作権 © 2026 LS Manufacturing Ltd. 無断複写・転載を禁じます。

プライバシーポリシー