コントロール戦略 技術的な実装と測定可能な結果

1.プロアクティブな熱源管理 当社では、切削界面で局所極低温冷却 (LN₂ ミストなど ) を使用してワークピースの温度を40°C 以下に保ち、積極的な加工中に熱膨張の主な原因を直接排除します。 href="https://www.lsrpf.com/blog/precision-cnc-milling-explained-process-advantages-and-key-applications">CNC フライス加工 。

2.予測熱エラー補償 個々の機械の熱ドリフトは事前に特性評価され、CNC マクロ プログラムによって補正されるため、ツールパスの座標はプロアクティブに修正され、熱によって引き起こされる誤差が 0.05 mm から 0.005 mm 未満 に減少します。

3.リアルタイムの熱処理 モニタリング その場赤外線サーモグラフィーがワークピースの温度領域をマッピングするため、データは安定性の証明として、また事前設定されたしきい値に違反した場合にプロセスを調整するトリガーとして機能するため、リアルタイムの品質保証 が保証されます。

4.最適化された加工シーケンスとパラメータ CNC 機械加工プロセス は、トロコイド ツールパスと軸方向の切り込み深さをずらして配置することで熱が均一に分散されるように計画されており、薄肉フィーチャー の歪みにつながる局所的なホットスポットの形成を防ぎます。

<ブロック引用>

この統合プロトコルは、熱を積極的に管理、予測、補償して、熱歪みの根本原因の問題を解決します。当社は、冷却、補償、検証の閉ループ システムを開発することで、精密電子部品 のバッチの一貫性を保証します。これは、高公差の精密フライス加工アプリケーション

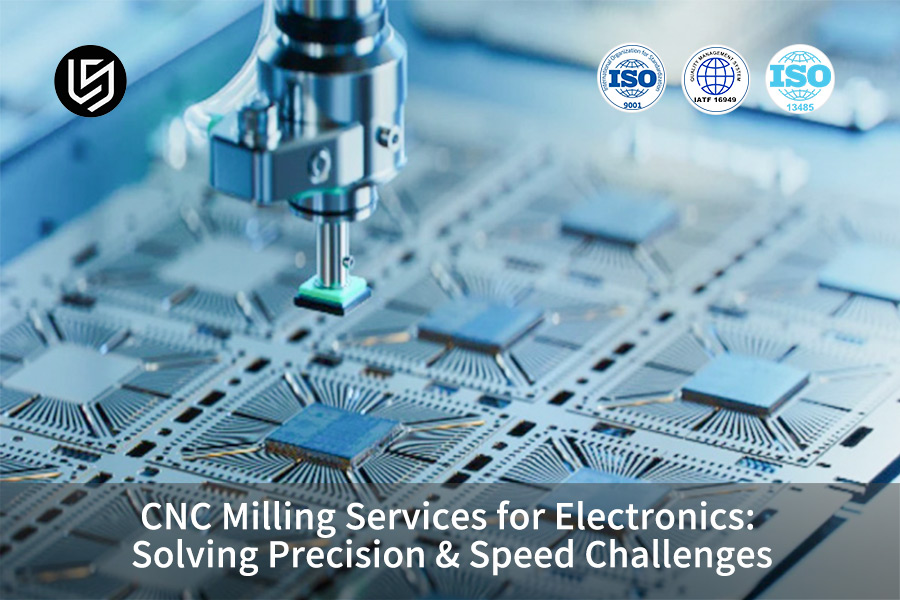

図 4: クイックターン エレクトロニクス製造サービス向けの FR4 PCB 基板とアルミニウム合金の精密 CNC フライス加工。

ツールの最適化により電子部品の処理品質はどのように向上しますか? 高精度エレクトロニクス製造 工具の最適化 は、信頼性の低いコンポーネントを引き起こすバリの形成、表面の完全性の低下、工具の早期故障などの主な問題に直接対処します。私たちのアプローチを利用して、ツールを消耗品から精密に設計されたシステム変数に変えます。

マテリアル固有のツールの選択

コーティングと基板の相乗効果: 特注のコーティングを利用して、CNC フライス工具 例: アルミニウム用ダイヤモンドライク カーボン )。これにより、接着力を低下させ、研磨複合材料の工具寿命を 3 倍に延長します。マイクロツール プロトコル: 1mm 未満 の超微粒子超硬工具は、振れ制御 (<0.003mm ) とともに使用され、高精度を達成し、破損を回避します。

機能固有の結果のジオメトリ バリの最小化: 高ねじれと可変ピッチの形状を備えた工具はよりきれいなせん断を生成し、繊細なフィンのバリの高さを 0.005 mm 未満に削減します。切りくず排出設計: 最適化された溝形状とクーラント経路により、深いポケットから切りくずを効率的に除去するため、表面品質 が保護されます。データ主導のプロセス管理

独自の工具データベース: 当社のシステムは、材料、機能、機械のダイナミクスを比較することで最適な工具とパラメータを提案し、繰り返し可能なCNC フライス加工サービス を提供します。予測工具モニタリング: リアルタイムの振動分析により摩耗が予測されるため、品質が低下する前に事前に変更が計画されます。

<ブロック引用>

この統合ツーリング プロトコルは、科学的な選択プロセス 、正確な形状制御、および慎重なライフサイクル管理を実装することにより、仕上がり不良と寸法変動の根本原因に対処します。したがって、当社はお客様の精密電子部品 の機能的パフォーマンスと耐久性を保証し、高度なエレクトロニクス CNC フライス加工

LS Manufacturing 通信機器業界: 5G 基地局ヒートシンクの精密フライス加工プロジェクト この精密機械加工のケーススタディ ミッションクリティカルな 5G コンポーネント のエレクトロニクス製造サービス への体系的なアプローチの一例として機能します。

クライアント チャレンジ 大手の5G OEM は、厚さ0.8mm 、高さ15mm の冷却フィンと0.02mm という厳しい取り付け面の平坦度公差を備えた6061-T6 アルミニウム ヒートシンクの開発に取り組んでいました。以前に使用していたサプライヤーは、製品の過熱と過剰な圧力により、 歩留まりがわずか 70% にとどまり、 製品の発売に不可欠なプロジェクトに 2 週間 の遅延が発生するところでした。さらに、ユニットあたりのコストも増加します。

LS 製造ソリューション 歪みを取り除くために、私たちは多段階の精密フライス加工プロトコル CNC 加工プロセス には、軸方向の深さをずらしてカットする20,000 rpm の高速 CNC フライス加工 と、その後の制御された応力除去エージング サイクルが含まれます。仕上げは、リアルタイムの熱補償のためのオンマシンプロービングの助けを借りて行われたため、出力は高速で信頼性が高かった。

結果と値 最終的なピースの平坦度は 0.015 mm で、標準より 25% 優れています。初回パスの歩留まりは98.5% で、全体の生産時間はわずか 2 日間に短縮されました。この高速フライス加工ソリューションによって手戻りがなくなり、クライアントは導入スケジュールを 2 週間早め、年間 70,000 ドル以上 の品質コスト削減を達成することができ、 一貫した高精度のパートナーシップの価値

が実証されました。

<ブロック引用>

この事例は、複雑な熱機械問題を、シンプルで実用的なデータ駆動型のステップに分解する方法を示しています。 当社の CNC フライス製品

迅速な納品を実現する当社の高精度 CNC フライス加工サービスにより、電子部品の厳しい納期と厳しい仕様に対応します。

電子部品の CNC 加工の品質検査基準とは何ですか? 機械加工された電子部品の信頼性は、寸法チェックだけではない、厳格で多面的な検査システムによってのみ確保できます。 精密 CNC フライス加工操作

包括的な寸法および幾何学的検証 当社では、高精度 CMM (±0.001 mm ) と自動光学システムを使用して、重要な形状の 100% インライン寸法検査を実施します。この精密機械加工プロセスでは、基本的な長さと直径だけでなく、平面度、平行度、取り付け穴の実際の位置などの複雑な幾何公差も検証され、すべての部品が高密度エレクトロニクスにおけるアセンブリの相互運用性に関する厳格な品質基準 を満たしていることが保証されます。

表面の完全性と仕上げの評価 表面品質は、電気接触と熱伝達にとって非常に重要です。 白色光干渉計を使用して統計的にサンプリング (≧30%) し、指定された制限に対して表面粗さ (Ra、Rz) を定量的に測定します。 当社のデータ主導型アプローチにより、CNC フライス加工サービス により、RF コンポーネントの仕上げ機能、信号損失、エンクロージャの熱除去が確実に作成されます。

材料およびプロセスのコンプライアンス認証 バッチごとに材料証明書を確認し、定期的に分光分析を実施することで材料のトレーサビリティに対応しています。さらに、当社の CNC 機械加工プロセス IPC および ISO の基準を満たしており、コンポーネントが性能と信頼性業界の品質基準 に従って製造されているという認定保証をクライアントに提供します。

<ブロック引用>

この包括的な検査システムは、これらのチェックを客観的なデータに裏付けされた指標に変えることで、品質保証 試作段階だけでなく量産段階でもプリント基板が意図したとおりに動作することを確認します

。

電子部品の正確な CNC 加工の見積もりを入手するにはどうすればよいですか? 精密部品の信頼できるCNC 機械加工の見積もり を提供することは、単に体積に基づいて計算するだけの問題ではありません。当社のシステムは、構造化されたパラメトリック モデルを通じて技術的な複雑さ、材料の挙動、生産ログ を分析することで、正確な電子部品の価格

技術的な複雑さのパラメトリック分析

材料の被削性係数: 実験的に決定した一連の係数 (例: アルミニウム: 1.0、銅: 1.8、FR4: 2.2 ) を使用し、これにベースラインコストを掛けて、実際の工具の摩耗と機械を反映します。時間。許容差ベースの複雑さのスケーリング: 仕様が厳しくなるほど、コストは指数関数的に上昇します。 IT6 グレード の許容誤差の係数は 1.5 倍 ですが、 IT7 グレード の場合は同じ機能のコストの 1.2 倍 です。幾何学的特徴の評価: 当社のシステムは、アンダーカット、薄肉、深いキャビティをチェックできるため、特殊な工具を使用する時間を把握し、多軸精密 CNC フライス加工

統合された技術評価と物流評価 プロセス エンジニアリング レビュー: 各製造見積は、 href="https://www.lsrpf.com/blog/face-milling-vs-peripheral-milling-whats-the-difference">最適な CNC フライス加工 の順序により、セットアップと二次操作の数が削減されます。緊急度係数の調整: 配送をより早いものに変更すると、動的に変化する物流とスケジュールのプレミアムに影響が 1.3 倍 だけでなく、実際のリード タイムも確保されます。サプライ チェーンのコスト統合: リアルタイムの材料ベンダー データをモデルに直接統合することで、原材料在庫の現在の市場状況を反映します。 人による検証による自動出力

アルゴリズム見積生成: システムはすべてのパラメータを統合し、項目別の予備的なコスト見積もり を数分以内に出力します。エンジニア検証ゲート: 上級プロセス エンジニアが、すべての自動見積もりを過去のプロジェクト データと最終精度校正でチェックし、95% 以上の信頼率を確保 します。

<ブロック引用>

この方法では、見積りは推測ではなく、予測可能なエンジニアリング結果となります。 実際の製造の複雑さを反映した、技術的に根拠のある透明性のあるCNC 加工の見積り

よくある質問 1.電子部品加工で達成可能な最高の精度はどれくらいですか? 最高精度は ±0.005mm で、表面粗さは Ra0.2μm で、精密コネクタ、RF デバイス、およびその他の同様の用途に適しています。

2.急ぎの注文の最速のリードタイムはどれくらいですか? 単純な部分は24 時間 以内に完了できますが、複雑な部分は48~72 時間 かかる場合があります。 LS Manufacturing は、緊急の要件に迅速に対応するサービスを提供します。

3.大量生産において一貫性を確保するにはどうすればよいですか? SPC プロセス管理、初回品検査、オンライン測定を使用することで、CPK≥1.67 と寸法変動 ≤0.01mm を維持します。

4.微細構造加工をサポートしていますか? 当社では、0.1 mm の微細な加工や最小直径 0.3 mm の穴を加工することができ、電子部品の要求を満たすマイクロミリング も行っています。

5.加工プロセス中に静電気放電 (ESD) をどのように制御しますか? 当社の作業場は1×10^9Ω でESDに準拠しており、従業員は電子部品の安全な処理を行うための十分な装備を備えています。

6.表面処理サービスは提供していますか? 当社は、エレクトロニクス業界の仕様に準拠して、陽極酸化、導電性酸化、ニッケルメッキなどのさまざまな表面処理サービスを提供しています。

7.最適な電子材料を選択するにはどうすればよいですか? 導電率、放熱、強度要件などの要素に基づいて材料の選択についてアドバイスし、無料の材料選択コンサルティングも提供しています。

8.小規模バッチのプロトタイピングをサポートしていますか? ご注文は 1 個からでも対応しており、3~5 日 以内にプロトタイプを入手できる迅速なプロトタイピング サービスも提供しています。

概要 エレクトロニクス業界の CNC フライス加工は、超高精度のニーズを満たすだけでなく、設定された期限内にそれを行うことも重要です。 当社は、専門的なプロセスの最適化、迅速な応答メカニズム、および厳格な品質管理によって、精度と速度の完璧な調和を実現します。 LS Manufacturing のプロフェッショナルな電子部品処理システムは、設計サポートから完全なプロセス ソリューションによる迅速な製造に至るまで、プロジェクトをサポートします。

電子部品の図面を今すぐ送信してください。当社のエンジニアは、4 時間 以内に徹底的な技術分析、納期約束、正確な見積もりを提供します。今すぐ 当社までご連絡ください

信頼性の高いパフォーマンスを実現する専門の CNC フライス加工サービスで、電子精度と速度の課題を解決します。

📞電話: +86 185 6675 9667 📧メール: info@longshengmfg.com 🌐ウェブサイト:https://lsrpf.com/

免責事項 このページの内容は情報提供のみを目的としています。 LS マニュファクチャリング サービス 情報の正確性、完全性、有効性については、明示的か黙示的かを問わず、いかなる表明も保証もありません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturing ネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質およびタイプまたは仕上がりを提供すると推測すべきではありません。それは購入者の責任です。 部品の見積もりが必要 これらのセクションの具体的な要件を特定します。詳細についてはお問い合わせください 。

LS 製造チーム LS Manufacturing は業界をリードする企業 です。カスタム製造ソリューションに焦点を当てます。当社は 5,000 を超える顧客と 20 年以上の経験があり、高精度 CNC 加工、板金製造 、3D プリンティング 、射出成形に重点を置いています。成形 です。 金属プレス加工 やその他のワンストップ製造サービス。www.lsrpf.com をご覧ください。

VIDEO

Gloria

ラピッドプロトタイピングとラピッドマニュファクチャリングの専門家

CNC 加工、3D プリント、ウレタン鋳造、ラピッドツーリング、射出成形、金属鋳造、板金、押し出し加工を専門としています。

Got thoughts or experiences to share? We'd love to hear from you!

LS Manufacturing Ltd アメリカ合衆国

30 N. Gould St. Ste N

中国

Unit 101, No. 3, 1st Tuanjie Road, Shutian, Humen, Dongguan City, China, 523929

著作権 © 2026 LS Manufacturing Ltd. 無断複写・転載を禁じます。

プライバシーポリシー