銅CNCフライス加工では、純銅の工具凝着による工具寿命の60%短縮、真鍮の表面粗さがRa3.2まで低下、ベリリウム銅が熱処理後に0.1mm以上変形するなど、大きな問題に頻繁に遭遇します。こうした障害により、スクラップ率は12%を超え、鋼材加工よりも40%もコストが高くなります。主な原因は、銅材に鋼材ベースの加工パラメータが使用されていることです。

様々な戦略によって、銅CNCフライス加工サービスの様相は一変します。 12年の経験と183件のプロジェクト実績に基づき、材質に合わせた工具設計、パラメータ最適化、そしてコスト管理をご提供します。この包括的な手法は、効率を50%向上させるだけでなく、コストを30~45%削減するため、銅加工に伴う課題を直接的に解決します。

銅CNCフライス加工サービスクイックリファレンステーブル

| セクション | 要点を簡単にまとめると |

| 材料特性 | 銅合金(例:C11000、C10100 )と純銅は、優れた電気/熱伝導性を備えているため選択されます。 |

| 加工能力 | サービスの範囲は、高精度な形状を持つ複雑な部品の試作から大量生産まで多岐にわたります。 |

| 精度と許容度 | 高精度のフライス加工能力により、通常±0.01 mm ~ ±0.05 mmという極めて厳密な公差を実現できます。 |

| 表面仕上げ | 表面改質のためのさまざまな後処理技術(研磨、メッキ、コーティングなど)が提供されます。 |

| 品質保証 | 最先端の測定ユニット ( CMM、光学コンパレーター) を使用した包括的なチェックにより、製品が要件を満たしていることが保証されます。 |

| 設計サポート | 機械加工用の部品設計を容易にするためのエンジニアリングとDFM (製造向け設計) 研究を提供します。 |

| 一般的な用途 | 電気部品、ヒートシンク、 EDM 電極、RFI/EMI シールド部品の製造に幅広く使用されています。 |

当社は、電気・熱管理において重要な役割を果たす、複雑な形状を持つ高精度銅部品の製造に注力しています。幅広い製品ラインナップにより、試作から生産までの製品開発プロセス全体を迅速化すると同時に、最高の品質と信頼性を確保します。当社は、サプライチェーンの複雑さを軽減し、最も厳しい性能基準に適合する部品を提供するターンキーソリューションを提供します。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

銅加工に関する記事はたくさんあるのに、なぜわざわざこの記事を読む必要があるのでしょうか?私たちは理論家ではなく、実践者です。ここで提供するアドバイスはすべて、実験室で行った単純な実験ではなく、私たちの工房で、硬質合金、厳しい納期、複雑な設計といった現実世界での課題に取り組んできた経験から得たものです。私たちのガイドは経験に基づいてテストされ、実証されているため、 ASTM Internationalや米国国立標準技術研究所(NIST)といった機関の高い基準に準拠しています。

私たちは、熱管理の失敗がサーバーファーム全体のダウンにつながりかねない、あるいは電気接点のエラーが重要な組立ラインの停止につながるような部品を加工してきました。試作から量産に至るまで、そのたびに多くのことを学びました。粘り気のある純銅に最適なツールパスを得る方法、材料特性を損なわないように熱を管理する方法、そして少なくともNIST認定の品質検査と同等の品質検査を実施する方法などです。

このマニュアルは、これらのトレンチに関する蓄積された知識をまとめたものです。コスト削減策とRF導波管や航空宇宙用コネクタに求められる極めて厳しい精度を両立させる実用的な技術を、 ASTM International認定の材料仕様を参照しながら徹底的に解説しています。私たちは実践を通してそれを習得し、私たちのヒントは、皆さんが次のプロジェクトを不安や疑問なく乗り越えられるようお手伝いします。

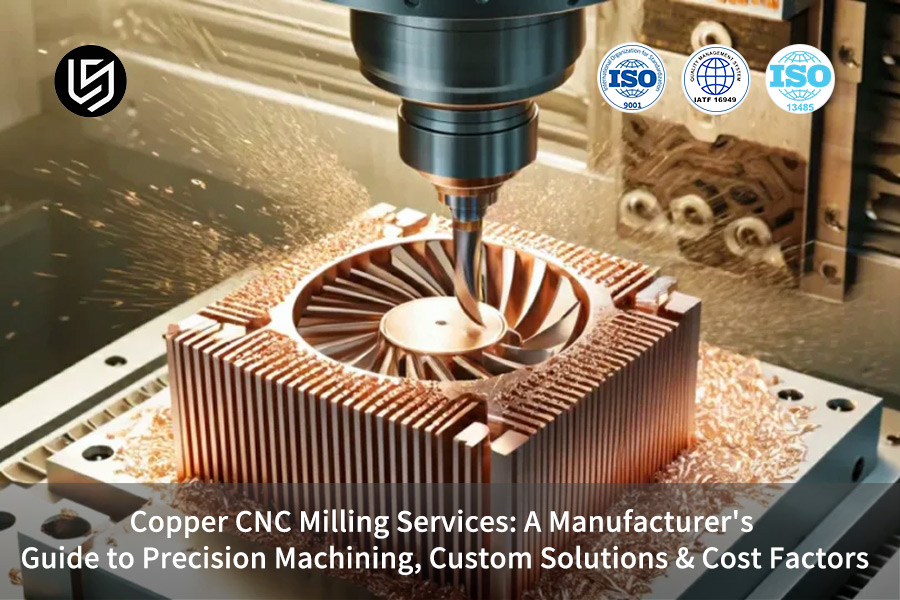

図 1: カスタム銅部品の製造およびプロトタイプ開発アプリケーション。

さまざまな銅合金材料のフライス加工特性における基本的な違いは何ですか?

銅CNCフライス加工サービスを成功させるには、特に小規模で行う場合、綿密な検討が必要です。誤ったアプローチは、工具の摩耗、表面仕上げの劣化、そして部品の不良につながるからです。本稿では、純銅(C110)とベリリウム銅(C172)という2種類の銅合金の加工プロセスにおける挙動の違いについて考察します。本稿の主な目的は、エンジニアと購買担当者に対し、 CNCフライス加工におけるプロセス最適化、コスト削減、そして部品品質保証のための、データに基づいた実用的な推奨事項を提供することです。

| 側面 | 純銅(C110) | ベリリウム銅(C172) |

| 主な課題 | 非常に延性があり、熱伝導性が高い(約 400 W/(m·K) )材料のため、材料の付着や刃先のかじりが発生します。 | 極めて高い硬度(HRC 38 ~ 42)と研磨性により、側面摩耗が急速に進み、切削抵抗が非常に高くなります。 |

| 最適なツール形状 | 工具は高い正のすくい角( 20 ~25° )で設計する必要があり、効率的な切りくず排出のために真鍮のフルートを研磨する必要があります。 | 工具の刃先は、摩耗に耐えて刃先を鋭く保つために、強く、よく研磨され、特殊なコーティング ( AlTiN など) が施されている必要があります。 |

| 主要な切断パラメータ | 熱と付着を制御するには、最小量潤滑 (MQL)下での高速スピンドルと中程度の送り速度を組み合わせる必要があります。 | 切削力と熱発生の管理には、連続的で適切に制御された送り速度による低~中、高サイクル( 80~120 m/分)を使用できます。 |

| 実証済みの最適化 | LS Manufacturing の材料データベースのレビューにより、適切なチップブレーカー形状により純銅の加工生産性が60%以上向上することが示されています。 | ベリリウム銅のセグメント切削戦略を使用することで、当社の大量 CNC フライス加工における平均工具寿命が15 個から 45 個に延長されました。 |

本レポートでは、材料固有の特性に基づいて加工戦略を選択するための戦略選択フレームワークを提示します。純銅の場合は耐凝着性、ベリリウム銅の場合は耐摩耗性を考慮します。本レポートでは、高付加価値・高精度CNCフライス加工において、最適な工具とパラメータ戦略を用いることで、直接的なコスト削減と部品の信頼性向上を実現する銅加工用精密部品ソリューションをご紹介します。

銅材料の加工中に工具の固着や構成刃先の形成の問題を解決するにはどうすればよいでしょうか?

効率的かつ効果的な精密銅フライス加工には、材料の付着とビルドアップエッジ(BUE)の形成という根深い問題を適切に解決することが不可欠です。これらの問題が発生すると、表面品質が低下し、工具の摩耗が早まり、寸法測定に誤差が生じます。当社の方法論は、高度なツールソリューション、精密な熱管理、パラメータ最適化を組み合わせた統合アプローチを採用し、信頼性の高い高品質な結果を提供します。本文書では、これらの技術的対策について詳しく説明します。

高度なツール選択とコーティング技術

最も重要な保護対策は、超平滑で低摩擦(摩擦係数≤0.3 )のナノ複合コーティングを施した工具を使用することです。これらのコーティングと研磨されたすくい面は、主に銅切りくずが刃先に付着する傾向を低減します。この集中的なCNCフライス加工アプローチは、BUE(刃先摩耗)の形成につながる最初の付着を直接除去し、切削片の流れを途切れさせず、工具の形状を保護します。

戦略的な冷却と正確な温度制御

当社では、チップと工具の接合部に直接噴射する高圧クーラントシステム(7MPa以上)を採用しています。この強力なジェット噴射は、チップを効果的に除去し、溶着効果を抑制し、切削部の温度を150℃未満に保ちます。この綿密な温度制御は、精密銅フライス加工部品にとって極めて重要であり、凝着の主な原因である材料の延性化を防ぎ、加工プロセスを安定させます。

最適化された工具形状と加工パラメータ

コーティングに加え、工具の形状も精密に調整されています。負のすくい角( -5°~-8° )を制御した工具を導入することで、刃先の強度が向上します。これに加え、複雑な加工に最適なCNCフライス盤の速度と送り速度を組み合わせることで、切削抵抗と接触応力を低減します。当社の調査によると、この組み合わせによりBUEの発生率を80%低減できることが示されており、安定した加工とより高品質な部品の完成度を実現します。

コーティング工具、強力な冷却、パラメータ変更という3つの要素を統合したアプローチは、凝着とBUEの根本的な原因をターゲットにしています。当社は、予測可能な工具寿命と優れた表面品質( Ra <0.8μmを一貫して達成)を備えた、一貫した精密銅フライス加工を実現しています。これにより、信頼性が最重要視されるミッションクリティカルなアプリケーションに、確かな技術的優位性を提供できます。

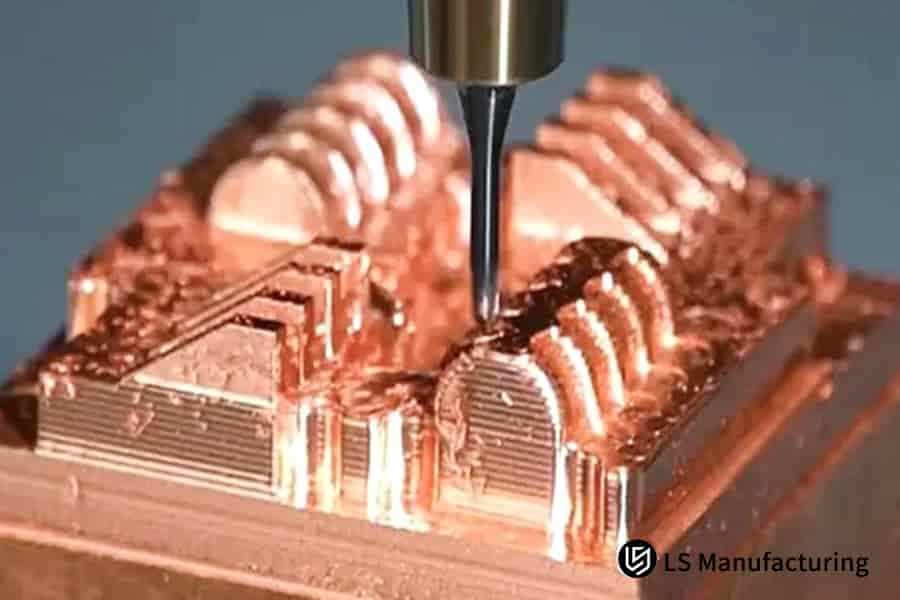

図 2: プロトタイプの加工とサプライヤーの能力のデモンストレーションのための高精度銅部品のフライス加工。

薄肉銅部品の機械加工時に変形を 0.02 mm 以内に制御するにはどうすればよいでしょうか?

切削抵抗や熱応力による歪みのない薄肉銅部品の加工は、0.02mm未満の公差を達成しようとする場合、大きな課題となります。当社は、プロセスイノベーション、解析シミュレーション、そして制御された環境を組み合わせた包括的な精密加工プロトコルを開発し、この問題の解決策としています。以下は、当社の戦略における主要な技術的ポイントの概要です。

革新的なプロセス戦略とシーケンス

私たちのアプローチは、多段階の戦略を通じて内部ストレス管理を打破することに依存しています。

- 対称加工:材料を除去するために、高速 CNC フライス加工中に残留応力がバランスされるように、フィーチャの両側で同時に作業するようにツールをプログラムします。

- 応力緩和中間体:プロセスの途中に応力緩和のための間隔を戦略的に組み込むことで、蓄積された応力によって最終的な精密銅加工段階が歪むのを防ぎます。

高度な固定具と解析的クランプ設計

変形を制御するには、治具の設計が最優先事項となります。

- マルチポイントフレキシブルサポート:クランプ圧力を均等に分散し、局所的な歪みのリスクを排除する、調整可能な適合サポートを備えたカスタム固定具を実装します。

- FEA 最適化ソリューション:有限要素解析を使用して、製造前にクランプと切断の力をシミュレートすることで、サポートの位置と圧力を最適化し、超薄壁コンポーネントでも安定性を確保します。

プロアクティブな熱管理と冷却

熱膨張を防ぐには、熱制御が前提条件となります。

- 低温冷却: 複雑な銅フライス加工中にワークピース内の安定した低熱状態を維持するために、制御された冷却液温度と方向性のある流れを活用します。

- 等温加工:この技術は、熱勾配をほぼゼロにまで低減します。その結果、材料の挙動は予測どおりになり、バッチで製造される部品の寸法も一定に保たれます。

応力、バランスの取れたツールパス、FEA検証済みの治具、そして等温プロセス制御を組み合わせることで、変形量0.015mm未満、バッチ歩留まり98%以上の薄肉銅部品の製造が可能になります。このような高度な技術力は、極限までの形状安定性が求められるアプリケーションにおいて、圧倒的な競争優位性をもたらします。

銅部品の CNC フライス加工のコストに影響を与える主な要因は何ですか?

CNCフライス加工におけるコスト要因の正確な予測は、プロジェクト予算策定と戦略的調達にとって不可欠です。この分析では、銅加工における3つの主要なコスト要因である材料費、工具費、人件費を特定し、測定します。これらの要因の重要性を理解することで、ターゲットを絞ったコスト最適化が可能になり、品質を損なうことなく最大限の財務効率を達成するためのバリューエンジニアリング(VE)の意思決定が可能になります。

| コストカテゴリ | 定量的な影響と最適化に焦点を当てる |

| 材料費 | 材料費が総コストの45 ~ 60%を占めるのは一般的です。大量生産のCNC フライス加工プロジェクトでは、無駄を削減するために、ブランクのサイズを戦略的に決定し、ネスティングの効率を最適化することに主に重点が置かれます。 |

| ツールと消耗品 | これらはコストの15 ~ 25%を占めます。主なポイントは、特別に設計された形状/コーティングとプロセス最適化を使用してツール寿命を大幅に延ばし、部品あたりのコストを直接下げることです。 |

| 加工時間(労働/間接費) | この部品にかかるコストは全体の20 ~ 30%を占めます。効率を上げる主な理由は、最適化されたパラメータと高度な高速CNC フライス加工技術を使用してサイクル時間を短縮することです。 |

| 統合最適化の影響 | LS Manufacturing 社のシミュレーションでは、工具寿命の延長 ( 50 ~ 80% ) と加工パラメータの最適化の効果を組み合わせることで、プロジェクト全体のコストを30 ~ 45%削減できることが明らかになりました。 |

本稿では、定量化可能なデータを用いてコスト要因を解明し、 CNCフライス加工コストの集中的な最適化に向けたロードマップを提示します。当社は、材料使用量の最適化、工具寿命の延長、加工時間の短縮など、ピンポイントのバリューエンジニアリングアプローチを提供することで、お客様の課題に対処し、精密銅部品の総所有コストを効率的に削減します。このようなデータに基づいたアプローチは、高度な技術力とコスト重視のプロジェクトにおける競争力のある調達に不可欠です。

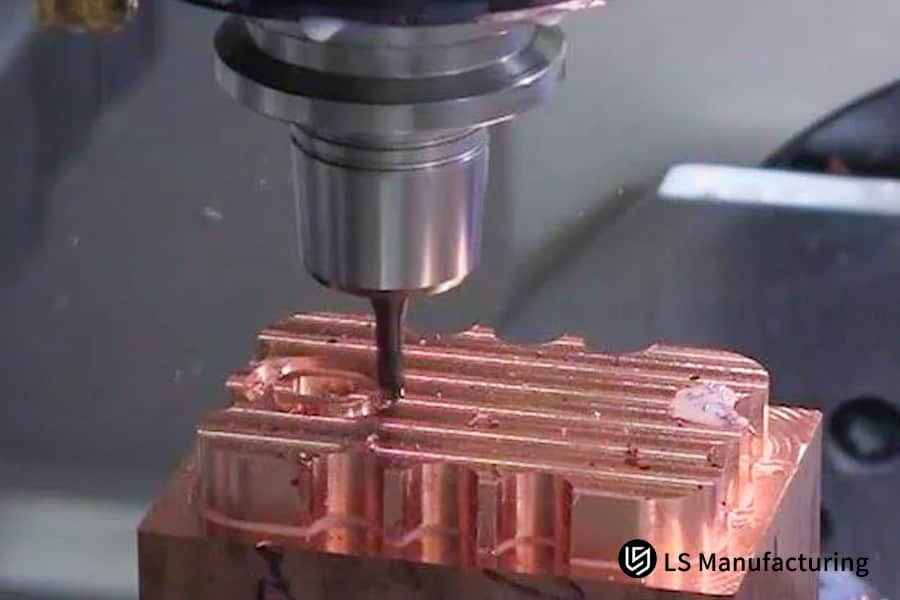

図 3: プロトタイプの開発と製造コスト分析のために高精度の銅部品を CNC フライス加工しています。

試作から量産まで、銅部品の生産戦略をどのように最適化できるでしょうか?

銅の試作加工を効率的なバッチ生産、つまりスピード、コスト、品質の理想的なバランスを実現する生産体制へと転換するには、細部にまでこだわりが求められます。生産戦略が適切に最適化されていないと、開発サイクルが長期化し、部品単価が上昇することになります。私たちは段階的なプロセスを通して、様々なプロセス要素を組み合わせることで、価値を最大化し、スムーズなスケールアップを実現します。その基本的なアプローチは、以下の3つの段階に分かれています。

ラピッドプロトタイピング:機能検証の実現

まず第一に、この段階は可能な限り高速化を図り、迅速な設計反復をサポートします。汎用工具と、比較的アグレッシブでありながら安定した高速CNCフライス加工パラメータを使用します。形状、適合性、機能の物理的検証のため、 3~5日で機能部品を製作することを目標としています。サイクルタイムと工具性能に関する詳細は、得られたデータに基づいて次の生産戦略フェーズに保管されます。

パイロットバッチ:プロセスの改善とコストベンチマーク

設計検証が完了したため、プロセスの焦点は少量生産による最適化へと移ります。試作データに基づいて切削パラメータを見直し、最適な工具を選択し、最初の品質管理ベースラインを設定します。この段階で複雑な銅フライス加工プロセスが安定化し、ボトルネックが解消され、実規模生産計画に使用できる部品単価が確立されます。

本格生産:量産時のコスト最適化

成熟した大量生産の注文については、専用の治具、特殊工具、そして合理化されたワークフローへと移行します。最適なバッチサイズ( 30~100個)などの戦略を実行することで、設備稼働率を最大化し、セットアップにかかるオーバーヘッドを最小限に抑えます。当社の生産分析に裏付けられたこの専用アプローチにより、最適化されていないスケーリングと比較して、目標とする25~35%のコスト削減を確実に達成できます。

生産段階におけるスピード、洗練性、そして効率といったプロセスの優先順位を重視することで、最初のコンセプトに基づき、銅の試作加工からバッチ生産までを経済的にスケールアップすることが可能です。これにより、開発期間の短縮、コスト予測の容易化、そしてシームレスな量産体制の構築を実現します。これにより、精密銅部品製造分野において、市場競争力において決定的な優位性を提供します。

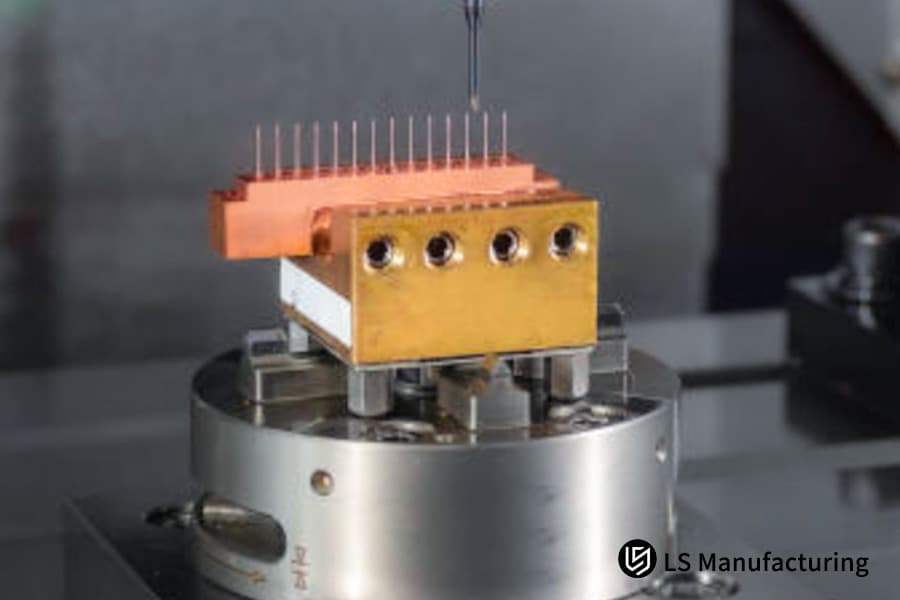

図 4: プロトタイプ加工およびカスタム部品製造用の精密銅部品の CNC フライス加工。

LS製造新エネルギー自動車産業:モーター銅巻線エンドキャップのカスタマイズプロジェクト

この新エネルギー車のケーススタディでは、モーターの銅製エンドキャップの高精度CNCフライス加工という重要な製造課題について詳しく説明します。クライアントは、銅製エンドキャップの加工においてサプライヤーが抱えていた熱変形が主な原因であり、生産リードタイムとコストに悩まされていました。解決策は、冷却戦略の小規模な強化でした。

クライアントの課題

大手NEVメーカーであるクライアントは、直径200mm 、平面度公差0.02mmのモーター用銅エンドキャップの加工を希望していました。しかし、以前のサプライヤーは熱変形による加工で、平面度はわずか0.08mm 、スクラブ率は30%にとどまっていました。このため、部品供給の不安定化とコスト増加により、プロジェクトとモーター組立ラインのスケジュールに直接的なリスクが生じていました。

LS製造ソリューション

液体窒素冷却ジェットを加工箇所に直接噴射する極低温加工を基本としたカスタムCNCフライス加工ソリューションを導入しました。この革新的な冷却方法により、ワークピースを極めて低温に制御された状態で維持できるため、熱膨張はごくわずかです。これに加え、新しい12点位置決め治具を使用し、スピンドルパラメータを変更することで、安定した振動のないフライス加工を実現しました。これが歪み問題の直接的な解決策となりました。

結果と価値

最終的に、部品の平坦度は仕様を超える0.015mm以内に繰り返し維持されました。部品の合格率は99.2%に上昇し、廃棄物は発生しませんでした。信頼性の高い生産プロセスにより、クライアントは納期を40%短縮し、同時に、納期遵守とスクラップコストの削減により年間120万人民元のコスト削減を実現しました。

このプロジェクトは、精密銅フライス加工における複雑な熱的課題に直面した際の当社の対応を完璧に例示しています。極低温製造プロセスを的確に開発・導入することで、目に見える信頼性とコスト削減を実現しました。また、競争の激しい電気自動車業界において、ミッションクリティカルな部品の要件を満たす当社の技術力の高さも実証しています。

銅フライス加工時の熱歪みが歩留まりに影響を及ぼし、お困りではありませんか?実績のある当社の極低温加工プロセスで、お客様のプロジェクトでもこの精度を再現できます。

銅部品サプライヤーの技術的能力を評価するにはどうすればよいでしょうか?

プロジェクトにCNC銅加工サプライヤーを採用する際には、見積もりを比較するだけでなく、問題解決能力に関する詳細な技術的評価も重要です。真のプロフェッショナルは、幅広い設備リストを提示するのではなく、困難な問題を解決し、定量化された結果を提供することでその能力を発揮します。徹底したサプライヤー選定プロセスには、少なくとも以下の項目を含める必要があります。

オンサイトプロセス検証と能力監査

こうした重要な精密作業については、サプライヤーの工場を自ら視察することをお勧めします。

- 薄壁加工のライブデモ: 低歪みの銅フライス加工スキルをすぐに検証するために、0.8 mm の薄壁の銅テストピースを加工するよう依頼する必要があります。

- 重要な評価基準:最終部品の平坦度は≤0.025mmでなければなりません。これは、クランプ力、ツールパス戦略、および熱管理を処理するスキルの直接的な評価基準となります。

特殊工具と材料データベースの評価

技術的な深さを示す指標の 1 つは、プロセス固有のリソースへの投資の追加です。

- 専用の銅ツールライブラリ:サプライヤーが、さまざまな銅合金に特別に最適化された形状とコーティングを備えたツールを備えた、適切に管理された銅ツールライブラリを持っているかどうかを確認します。これは、一貫した高品質の銅フライス加工を実現するために非常に重要な要素です。

- パラメータ データベース:経験豊富なサプライヤーは、過去の加工データを活用して、新しいプロジェクトのパフォーマンスを正確に予測および最適化し、試行錯誤を最小限に抑えます。

文書化されたケーススタディのレビューと問題解決

過去の実績こそが最良の指標です。文書化された事例を通して、プロジェクトの履歴を確認しましょう。

- 複雑なケーススタディ:熱変形制御、深空洞フライス加工、超表面仕上げが必要な過去のプロジェクトの詳細なレポートを依頼してください。

- ソリューションの詳細:どのように状況を特定し、ソリューションに取り組み、歩留まり、精度、コストの測定可能な改善をもたらしたかを理解します。

サプライヤー選定という重要な課題に対処するため、証拠に基づく監査の枠組みをここに公開します。この枠組みは、銅加工サプライヤーの歪み制御能力、特殊工具の取り扱い、そして 複雑で精密な銅フライス加工だけでなく、高価値部品の製造におけるメーカーの技術的能力も証明します。

オンライン見積システムはどのようにして銅部品の機械加工コストを正確に計算するのでしょうか?

従来のカスタム銅部品のコスト見積りは、手作業による計算に大きく依存しており、重要な要素を見落としてしまうことが多いため、時間と労力がかかり、不正確になりがちです。当社は、データに基づいたオンライン見積エンジンを提供しており、複雑な技術仕様を正確かつ最新の価格へと解釈します。このシステムの根本的な価値は、実際の生産コストを96%以上の精度でシミュレーションできる点にあり、RFQ(見積依頼)プロセスに革命をもたらします。

多変数、データ駆動型コストアルゴリズム

このシステムは単純な体積計算にとどまらず、主要なコスト要因に動的な係数を適用します。例えば、特定の材料係数(例:ベリリウム銅の場合は2.2倍、純C110の場合は1.5倍)や精度係数(例:IT6グレードフィーチャの場合は1.8倍)を自動的に割り当てます。また、3Dモデルを解析し、特殊な高精度CNCフライス加工戦略を必要とするフィーチャに複雑度係数を付与することで、提案書に加工工数を正確に反映させます。

プロセスパラメータのリアルタイム統合

ユーザーから部品ファイルと一連の要件を受け取ると、システムはまず製造可能性分析を実行します。様々な銅合金で実証済みの非常に厳格なプロセスパラメータをデータベースに保存し、サイクルタイムのシミュレーションを実行します。このCNC加工コストの詳細な見積もり手法は、工具摩耗率、必要な機械機能、仕上げ工程などの側面を考慮し、3分以内に詳細なコストの内訳を提供します。

検証と継続的な精度向上

完了したすべての生産プロジェクトのデータは、見積アルゴリズムに送り返されます。この閉ループシステムは、銅部品の初期見積予測と実際の生産コストおよび時間を常に比較します。この機械学習メカニズムはコスト係数とロジックを調整することで、プラットフォームの96%以上の精度を維持し、計画策定において競争力と信頼性を確保します。

予測不可能な予算編成という課題に対し、当社は実際の生産データに基づいた、即時かつ透明性の高いコスト見積もりを提供することで対応いたします。当社のシステムは、カスタム銅部品の正確なオンライン見積りを提供することで、お客様が迅速かつ確実に調達を決定し、予算超過を防ぎ、複雑な部品の調達プロセスを最適化することを可能にします。

銅部品加工パートナーとして LS Manufacturing を選ぶ理由

銅切削メーカーを選ぶには、材料の課題を確実な成果へと変えることができるパートナーが必要です。当社のパートナーシップの価値は、実績のある実行力、専門性の高いリソース、そして重要な指標を継続的に達成するデータ主導の最適化に基づいています。主な差別化要因は以下のとおりです。

材料に関する深い専門知識とプロセスの安定性

- 実証済みの経験: 12 年間に渡る 183 件の銅関連プロジェクトを通じて、当社は接着、熱管理、および大量生産の CNC フライス加工の需要に応える精密 CNC フライス加工を徹底的に理解することができました。

- 定量化可能な結果: 時間をかけて蓄積された知識は、 98.8% の初回合格率を確保するための直接的な要因であり、パートナーのプロジェクト タイムラインと一致し、検証サイクルが短縮されます。

精密のための専門技術兵器庫

- 専用ツールライブラリ: 56 種類の特殊なツール形状とコーティングの独自のコレクションは、さまざまな銅合金の独自の加工特性に合わせて当社が特別に開発した資産の 1 つです。

- 対象アプリケーション: これにより、電気部品のフライス加工における細部から重粗加工まで、各フィーチャに最適なツールを即座に選択できるため、効率と表面品質を維持できます。

体系的なコスト最適化と価値提供

- データ駆動型プロセスの改善:当社の膨大な過去のプロジェクト データベースは定期的に精査され、パラメータ、ツール寿命、ワークフロー効率を改善するための最善の方法が見出されています。

- クライアントの直接的なメリット:生産コスト分析への系統的なアプローチにより、チームは業界の標準慣行よりも一貫して30%以上のコスト削減を達成でき、それ自体がサービス対象の86 のクライアントにとって実際の財務価値につながります。

私たちは、予測可能な高歩留まり生産と体系的なコスト削減を実現することで、パートナーシップにおける核となる課題に取り組んでいます。専用ツールと実証済みのプロセスデータに裏付けられた当社の手法により、複雑な銅部品の調達において、揺るぎない信頼性の基盤を築き上げています。この卓越した技術力により、私たちはミッションクリティカルでコストパフォーマンスに優れたアプリケーションに対応する戦略的な銅切削加工メーカーとしての地位を確立しています。

よくある質問

1. 銅部品の加工に必要な最小壁厚はどれくらいですか?

通常の加工における壁の最小厚さは0.3mmですが、特殊加工を施すことで0.2mmまで対応可能です。LS Manufacturingでは、加工の実現可能性調査をご提供いたします。

2. さまざまな材質の銅を機械加工するのはどれくらい難しいですか?

純銅 > ベリリウム銅 > 真鍮。LS Manufacturing は、材料の特性に応じてカスタマイズされた加工ソリューションを提供します。

3.銅部品の最小表面粗さはどれくらいですか?

精密CNCフライス加工によりRa0.4μmを実現し、研磨後はRa0.1μmを実現できます。

4. 銅部品の加工時に寸法安定性はどのように確保されますか?

当社は、寸法ばらつきが0.015mm以下の量産向けに、内部応力の解放、加工中の温度一定維持、特殊なクランプソリューションの使用など、複数の手法を開発しました。

5. 銅部品の後加工サービスはありますか?

当社では、お客様のさまざまなアプリケーション要件に応えるために、電気メッキ、不動態化、研磨などの幅広い後処理サービスを提供しています。

6. 小ロット銅部品加工の一般的なリードタイムはどれくらいですか?

サンプルの初期ロットは5~7日、少量ロットは10~15日かかります。さらに、お急ぎのご注文には、迅速なサービスもご利用いただけます。

7. 銅部品の加工コストを削減するにはどうすればよいでしょうか?

これは、材料の選択、プロセスの変更、バッチサイズの最適化などの多次元アプローチを組み合わせることで実現でき、 30〜45%のコスト削減につながります。

8.銅部品加工における品質検査基準は何ですか?

寸法精度、幾何公差、表面粗さ、導電性に関する完全な一連のテストを意味します。

まとめ

銅材料のCNCフライス加工には、包括的な専門プロセス技術システムと科学的なコスト管理手法が必要です。材料特性を徹底的に理解し、加工パラメータを微調整し、コストを正確に管理することで、品質とコストの完璧なバランスを実現できます。LS Manufacturingの専門的な銅部品加工ソリューションは、技術コンサルティングから量産まで、お客様に包括的なサービスを提供することができます。

銅部品の図面を今すぐお送りください。LS Manufacturingの銅部品加工スペシャリストが、加工の課題を分析し、パラメータ最適化のご提案とコスト削減につながるソリューションをご提供いたします。設計の最適化に役立つ銅部品DFM分析を無料でご提供いたしますので、ぜひお問い合わせください。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。