CNCフライス加工サービスは複雑な部品の製造に不可欠ですが、企業は±0.05mmの精度変動、納期遅延、予算を30%以上超過するコストに悩まされることがよくあります。こうした状況は製品開発サイクルや市場競争力に影響を与え、アウトソーシングにおける大きな課題となっています。

この問題を解決するために、当社は12年間の精密加工経験を活かしています。286件の成功プロジェクトのデータに基づく3次元評価モデルは、加工精度±0.01mm以内、納期遵守率99% 、総コスト25%削減を保証しており、 CNCフライス加工は当社にとって重要な競争優位性となっています。

CNCフライス加工サービス:全文クイックリファレンスガイド

| モジュール | 重要な内容を一文で |

| 現在の課題 | リードタイム中の許容差が非現実的。多品種少量生産で高精度な部品のアウトソーシングに30%以上の追加コストがかかる。 |

| 中核問題 | 実際、根本的な原因は科学的なサプライヤー評価方法論が欠如しており、単に価格や機械リストに基づいてサプライヤーを評価および選択していることにあります。 |

| 私たちのソリューション | お手伝いいたします。12年間、286件のプロジェクトで培った経験に基づき、3次元評価モデル(技術力、品質システム、サービスサポート)を用いて、お客様のコンポーネントに最適なサプライヤーを選定いたします。 |

| 保証された結果 | 当社と協力することで、 ±0.01mmの加工精度、 99%の納期遵守を保証し、総コストを最大25%節約できます。 |

| 技術的価値提案 | 当社は5 軸フライス加工を専門としており、競争力のある新製品導入の基盤となる高精度の複雑な形状を繰り返し製造することができます。 |

| 選定方法 | 当社のビジネス モデルでは、実証済みのプロセス管理およびプロジェクト管理機能により、客観的かつ事実に基づいたサプライヤーの選択が可能になります。 |

このガイドを信頼する理由:LS製造の専門家による実践的な経験

CNCフライス加工サービスに関するこの概要を、他のオンライン資料ではなくなぜ読むべきなのでしょうか?それは、この概要が理論的なものではなく、実践的だからです。当社の施設では、機械加工を研究するのではなく、日々実践しています。アルミニウムのミクロンレベルの公差加工から、難削材の複雑な形状加工まで、この概要に記載されているすべてのコンセプトは、試行錯誤を重ねて検証され、確かなものであり、高品質な部品の製造に役立つでしょう。

実際の精度に根ざした専門知識に基づき、 ASTM Internationalやアルミニウム協会(AAC)などの団体の規格に準拠した業務を遂行し、すべての推奨事項は業界標準に準拠しています。当社のソリューションは、お客様の最も重要なプロジェクトにおいて信頼性と精度を保証することが実証されています。

以降の章では、表面仕上げの向上、部品品質の保証、生産性の向上といった点で、高い効果を発揮することが実証されている技術と戦略を詳しく解説します。これらは、複雑なフライス加工において競争力を発揮するための、競争上の差別化要因となります。

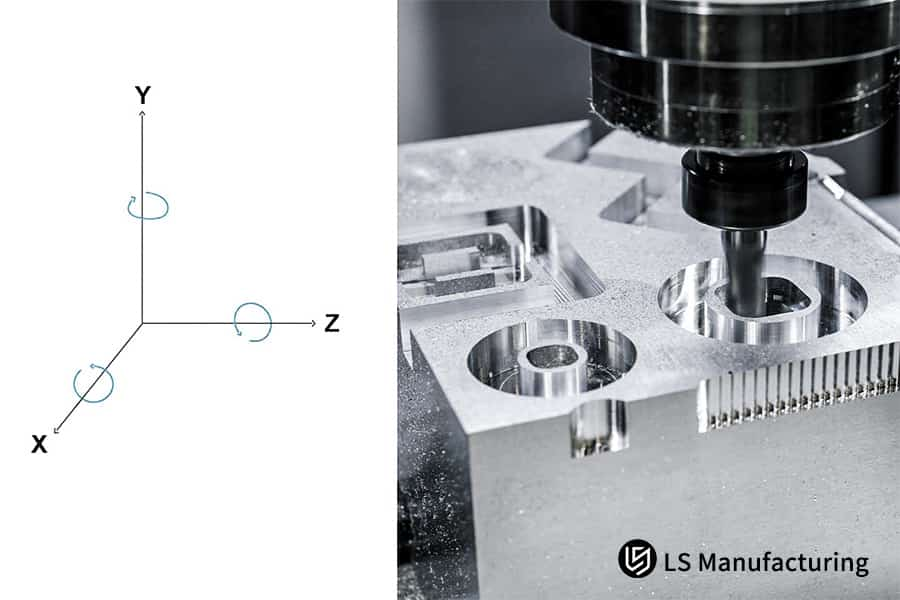

図1:LS Manufacturingによる金属部品のCNCフライス加工軸の動きの詳細図

5 軸加工は複雑な部品にどのような中核的な技術的価値を生み出すのでしょうか?

5軸CNC加工は、複雑な部品のフライス加工における最大の難題、つまり部品のあらゆる面を一度に正確に切削するという難題に真正面から取り組む画期的な技術です。これにより、積層公差が低減し、時間とコストが節約され、設計上の制約も解消されます。そのため、適切な状況で導入するのに適したツールであり、以下のような用途によく使用されています。

シングルセットアップ加工による累積誤差の排除

最大のメリットは、多面加工を一度に行えることです。例えば、ある航空宇宙用タービンハウジングでは、段取り替え回数が従来の3回から1回に削減され、データム転送誤差も低減しました。精密CNCフライス加工工程では、公差の積み重ねが0.08mmから0.015mmに低減され、部品精度が確保されました。

物理的制約を克服するためのツールパスの最適化

工具の方向を維持する能力は、フィーチャへの到達において非常に重要です。当社では、最新のCAMツールを用いて工具軸ベクトルを計画し、深いポケットや長い溝の加工を支援します。CNCフライス加工サービスにおけるこの積極的なアプローチにより、工具ホルダーが部品の壁面に衝突するのを防ぎます。これは、最初の製品が完成する前に不具合が発生する、よくある弱点です。

効率性の向上と間接費の削減

最も直接的なメリットは加工時間の短縮です。前述のプロジェクトでは、サイクルタイムが40%短縮されました。さらに、カスタム治具が不要になったことで、お客様は約15万元の工具コストを削減し、製造プロセス全体を簡素化することができました。

輪郭部の優れた表面仕上げを保証

翼やインペラなどの複雑な曲線が関係する加工では、切削条件を可能な限り一定に保つことが重要です。5軸加工における接線制御により、機械が高速CNCフライス加工を行う際に、切削工具が加工面に対して常に接線方向を保つことができます。これにより、表面仕上げが向上し、二次研磨の必要性が低減し、厳しい空力特性や流体力学特性も達成できます。

この資料では、単なる能力一覧ではなく、具体的な問題解決を通して、当社の技術力の高さを実証しています。当社のアプローチは、最初の部品から精度、信頼性、そして費用対効果を保証するエンジニアリングCNCフライス加工ソリューションを提供することで、最も困難な部品の製造におけるリスクを軽減することに重点を置いています。

±0.005mm の精度要件が必須となっている業界はどれですか?

高付加価値製造業において、極めて厳格な公差は機能面と安全性の両面で不可欠です。医療、光学、航空宇宙といった分野では、ミクロン単位の寸法管理が当たり前となっています。本稿では、このような厳格な公差のフライス加工が求められる用途と、それを日常的に達成・検証するために必要な統合システムについて説明します。

| 業界 / アプリケーション | 必須の精度要件 | 主な課題と失敗の結果 |

| 医療インプラントと器具 | 骨のインターフェースと関節の特徴において±0.008mm 。 | 適合しないインプラントは身体と適切に統合されず、拒絶される可能性があります。 |

| 光学金型とレンズマスター | 光透過面では0.002mm以上。 | 不適合な光学系は光を歪ませたり散乱させたりするため、本来の機能を発揮できません。 |

| 航空宇宙燃料および誘導システム | 流体力学とアライメントを考慮したボアとシール面の許容差は±0.005mmです。 | 高圧・極度の温度環境下におけるシステムの健全性維持に不可欠です。少しでも変動があると、漏れが生じたり、必要な進路を維持できなくなったりする可能性があります。 |

| 半導体およびエレクトロニクス | ツール ウェーハ処理におけるミクロン許容差の特徴位置と平坦度。 | 回路の小型化と高歩留まり化に不可欠です。不一致があると、マイクロチップの欠陥が発生する可能性があります。 |

これらすべてには、高精度なCNCフライス加工を一貫して実現できるシステムが必要です。このシステムは、温度制御、計測、そして加工プロトコルで構成されています。これが、 ミッションクリティカルなアプリケーションで初回品目の成功を実現するために、 0.0001インチの許容誤差と部品の機能を検証する能力を備えた精密フライス加工サプライヤーを選択してください。

図2:LS Manufacturing社によるCNCフライス加工による金属切削時に発生する冷却液の噴射と火花

ラピッドプロトタイピングにより、機能性を保証しながら 24 時間以内の納品を実現するにはどうすればよいでしょうか?

ラピッドCNCフライス加工は、単に高速であるだけでなく、機能的で精密なフライス加工部品を製造する必要があります。当社のプラットフォームは、事前に設計されたデジタルプロセスプランのライブラリ、同時実行型ワークフロー、そして製造プロセス全体にわたる検査と分析を組み合わせることで、これを実現します。厳しい納期でも、正確で再現性の高い結果が得られ、設計の反復作業を迅速化できます。

エンジニアリングプロセス基盤

- デジタル プロセス ライブラリ:一般的に使用される材料の事前検証済みパラメータの宝庫。プログラミングの試行錯誤を完全に排除するのに役立ちます。

- 自動化された CAM 計画:人工知能を使用したスマート テンプレートにより、最適な切削パスが即座に再適用され、エラーのない加工と表面品質が保証されます。

並列ワークフロー実行

- 専用リソース: プロトタイプのフライス加工サービス専用のマシンなので、すぐに利用でき、待つ必要がありません。

- 同時操作:全体のリードタイムを短縮するために、すべての準備ジョブが同時に実行されます。

統合機能検証

- 工程内検証:オンマシンプローブによりサイクルの途中で重要な機能をチェックし、初回品目の成功率を95% に保証します。

- 製造の忠実度:最終的な材料と制御された条件を使用することで、プロトタイプが正しい機能テスト データを提供することが保証されました。

この体系化された方法論は、体系的なエンジニアリングによって信頼性の高い高速フライス加工が実現可能であることを示しています。当社のCNC加工サービスは、 24時間から48時間以内に生産ラインの代表的部品を製造できるため、スケジュールの短縮は製品開発のスピードアップにおける確かな競争優位性となります。

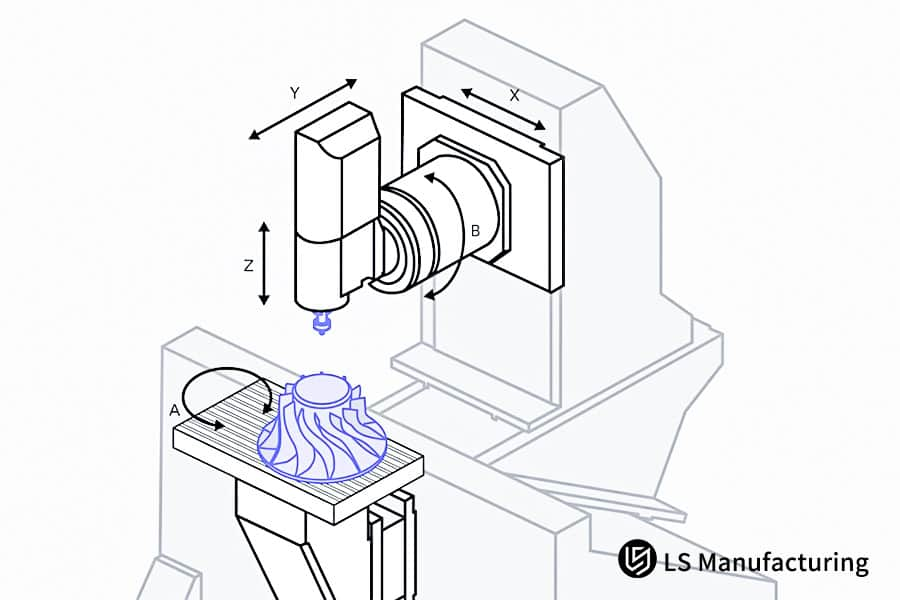

図3:LS Manufacturingによる詳細な座標図を備えた多軸CNCフライス加工

薄肉構造物の機械加工中に変形を制御し、安定性を確保するにはどうすればよいでしょうか?

薄肉構造の複雑な部品のフライス加工では、切削力と残留応力による固有の変形を克服する必要があります。当社の技術は、 600×400mmのアルミ製ドローンフレームの平坦度を0.02mm以内に保証し、バッチの均一性は99.8%に達します。これを実現するために、以下の3つの技術的対策を講じる必要があります。

- 高速・低深度ステップミリング:高速・低深度(例えば軸方向切込み0.2mm)の加工戦略を採用することで、瞬間的な切削抵抗と熱負荷を低減し、変形につながる局所的な応力集中を防止します。これは、薄肉形状の高精度ミリング加工において核となる、極めて厳格な公差を実現します。

- バランスの取れた対称的なツールパス戦略:片側から材料を削り出して完成させるのではなく、対称的な半分を交互に削り出すツールパスを設計します。これにより、クランプと切削から発生する力が部品上でバランスを取り、中和されるため、 精密フライス加工プロセスにおけるたわみや反りを回避できます。

- インプロセス計測と適応補正:機上プローブ計測により、工程の途中で測定を行い、精度を確認できます。これらの測定データは、最終仕上げ工程のCNCプログラムを調整するために使用できます。この閉ループプロセスは、材料のスプリングバックを考慮し、部品の最終サイズを保証します。

- エンジニアリングされたワークホールディングと治具の設計:この治具は、過度のオーバーハングを生じさせることなく、薄壁下でも最大限のサポート力を発揮するように設計されています。場合によっては、カスタムCNCフライス加工工程において部品の剛性を可能な限り維持するために、最終パスで除去される一時的なサポートリブを実際に機械加工しています。

この技術は、適応型プロセス調整を用いることで薄壁加工を安定的に実行できることを示しています。歪みを根本原因から制御することで、航空宇宙産業や先進製造業のアプリケーションにおける最高水準を満たす、常に高精度で精密な部品を製造できます。

加工が難しい材料(インコネルやチタン合金など)のフライス加工における重要な技術革新は何ですか?

インコネル合金およびチタン合金のCNCフライス加工は、工具の摩耗が激しく、熱伝導率が低いことで知られています。複雑な部品のフライス加工を現実的に実現するには、価格と品質を維持するための特別な技術革新が必要です。このホワイトペーパーでは、これらの合金の精密CNCフライス加工における最先端技術を定義する、エビデンスに基づいた戦略を概説します。

| 技術の焦点 | ブレークスルーと実装 | 定量化可能な成果 |

| ターゲットを絞った熱制御 | 熱管理のため、切断ゾーンに局所的な極低温冷却(例: -50℃の空気)を適用します。 | 工具寿命を300%延長 (例: 30 分から 2 時間) し、 Ra 0.8μmの一貫した表面仕上げを実現します。 |

| 最適化された切削ダイナミクス | 一定の低いラジアルエンゲージメントを維持するためのトロコイドおよび適応ツールパス戦略。 | 切削力を30%以上削減し、薄いフィーチャの高速フライス加工を可能にします。 |

| 高度なツールアプリケーション | 高温せん断用に設計された形状を持つ特殊コーティング超硬工具。 | より高い持続速度と送りが可能になり、カスタム CNC ミリングプロジェクトにおける部品あたりのコストが削減されます。 |

| プロセスの安定性と監視 | ツールの摩耗を検出し、プロセスの一貫性を保つためのパラメータ調整を行うプロセスセンサー監視。 | ツールの破損を防ぎ、重要な生産ロットにおける部品間の一貫性を保証します。 |

鍵となるのは、熱、動作、制御を体系的に統合することです。超合金のCNCフライス加工サービスをご利用になる場合は、この統合アプローチを採用し、リスクの高いプロセスを、制御された最適化されたプロセスへと変換し、可能な限り低コストで一貫した部品品質を実現するサプライヤーを探してください。

科学的な価格設定システムによってコストの透明性と管理をどのように確保できるのでしょうか?

従来の見積もりでは、予期せぬコストや不確実性が生じ、プロジェクトの遅延や顧客関係の悪化につながる可能性があります。科学的かつデータに基づいた見積もりは、コストの透明性と予測可能性を高め、こうしたリスクを排除します。CNCフライス加工の見積もり総額を定量化可能な構成要素に細分化することで、コストを管理し、信頼関係を築くことができます。

データ駆動型コスト分解

- 材料費分析:価格は原材料のグレードと寸法に関する最新の市場データに基づいて算出されるため、単なる推定値ではありません。これにより、主要な変数が1つ排除されます。

- 加工時間の計算:サイクル時間は、さまざまな材料と操作の検証済みパラメータの独自のデータベースから取得されるため、正確性が保証されます。

- 工具・消耗品:コストは、材料の切削性に基づいた予測ツール、寿命モデルによって決定されます。これは単なる値上げではなく、摩耗を正確に予測します。

透明なプロセス内訳

- プログラミングとセットアップ:これは、部品単価の一部ではなく、個別の固定エンジニアリング コストとしてリストする必要があります。

- 品質保証:検査費用は、一般的に、統計的抜取検査計画の検査要件(例: AQLレベル)または初回品検査(FAI)の範囲によって定義されます。したがって、価格に曖昧な形で含まれることはありません。

- 二次工程:あらゆる後処理 (例:陽極酸化処理、熱処理) は、認定されたサブティアが付与されたサプライヤーから明確な明細項目として提供されます。

プロアクティブなコスト最適化分析

- DFM フィードバック:製品の機能を犠牲にすることなく、処理時間や材料の無駄を削減するのに役立つ製造性を考慮した設計に関する具体的かつ明確な提案を記載した見積もりを提供します。

- プロセスの代替:当社では、CNC フライス加工サービスのさまざまな方法 (例: 3+2 対 5 軸同時) を、関連するコストと利点のトレードオフとともに提供し、クライアントが決定できるようにします。

- 数量ベースのシナリオ:見積では、さまざまな生産量でのコスト許容度が詳細に説明されており、規模の経済の効果が実証されています。

この体系的なアプローチにより、見積もり作成は難解なプロセスから、エンジニアリングと財務を共同で行うツールへと変化します。精密フライス加工サプライヤーとして、私たちはお客様に明確で実用的なコストモデルをご提供します。これにより、お客様は情報に基づいた意思決定が可能になり、予期せぬコストを回避し、長期的なパートナーシップに不可欠な相互信頼関係を築くことができます。その結果、 CNCフライス加工における調達コスト全体の削減につながります。

LS Manufacturing Aerospace Division:エンジンケースの5軸精密フライス加工プロジェクト

複雑なチタン製航空宇宙部品を加工するには、設備だけでなく、工具とプロセスも重要です。LS Manufacturing社が5軸精密CNCフライス加工プロジェクトを成功させ、チタン製エンジンケースの高精度な公差を達成した事例をご覧ください。

クライアントの課題

航空宇宙業界のティア1サプライヤーは、深いキャビティ、薄いリブ、そして多角形のボアを持つTi、6Al、4Vエンジンケーシングの加工ができず、生産が行き詰まっていました。主な問題は、以前のベンダーの工程では部品の歪みが0.1mm以上、位置公差が0.05mmを超えていたことです。これらの不具合によりプロジェクトは3ヶ月遅延し、新しいエンジンプログラムの組立工程全体が危ぶまれました。そのため、複雑な部品のフライス加工をアウトソーシングすることは非常に危険な賭けでした。

LS製造ソリューション

安定性に重点を置いた包括的なアプローチを採用しました。FEA解析によって検証された、応力工学に基づいた専用治具を用いてクランプのたわみを低減しました。部品は、インプロセス切削力モニタリング機能を備えたアダプティブ高速CNCフライス加工機を用いて加工され、送り速度を調整することで切削負荷を一定に保ちました。このように安定した切削速度を重視することで、この部品の複雑な設計に伴う歪みや公差の根本的な問題に対処しました。

結果と価値

完成後、完成部品の検証を行い、プロファイル公差±0.015mm 、位置公差±0.025mmを確認しました。初回検査は問題なく完了し、生産数量全体の歩留まりは99.5%を維持しました。プロジェクトは当初の圧縮スケジュールより40%早く完了しました。お客様の節約額は、 180万人民元の直接プロジェクト費用の削減、重要なプログラム遅延の解消、そして最終エンジン組立へのオンタイム統合の確保によって実現しました。

これは、非常に厳しい技術的制約下においても、当社がいかにして信頼性と高精度のCNCフライス加工を提供できるかを示すほんの一例です。当社にとって、精密フライス加工サプライヤーであることは、単に機械加工を行う以上の意味を持ちます。私たちは、機械加工の背後にある技術的課題を解明することで、航空宇宙産業のパートナー企業が高度な製造プログラムを成功裏に、そして期限通りに完了できるよう、自信を持って支援します。

チタン製航空宇宙部品でお困りですか?当社の高精度 5 軸 CNC フライス加工により、複雑な形状でも厳格な許容誤差内で加工できます。

精密フライス加工のパートナーとして LS Manufacturing を選ぶ理由

適切なカスタムCNCフライス加工業者を選ぶ際には、その能力を知るだけでは十分ではありません。技術的および商業的なリスクを最小限に抑えられるという確信も必要です。LS Manufacturingでは、測定可能で体系的な製造アプローチによってその確信を提供し、最も困難な技術的およびビジネス上の課題さえも解決可能にします。その方法をご紹介します。

予測可能な結果のための検証済みプロセスライブラリ

当社は286件のプロジェクトを網羅した包括的なデータベースを構築しており、事前にテスト済みのパラメータを新規プロジェクトに活用できます。これにより、加工プロセス、工具寿命、サイクルタイムを最初から正確に予測できます。これにより、 CNCフライス加工サービスにおける技術的リスクを最小限に抑え、高い初回成功率とスケジュールの確実性を確保できます。

精度保証のための統合品質システム

精度はシステムであり、イベントではありません。 ±0.003mmの公差を実現できるのは、 20±1℃の温度管理、設備の校正、 CNCフライス加工工程中の機械上での部品測定、そしてAS9100認証を取得した測定システムのおかげです。この管理されたエコシステムこそが、真の精密フライス加工サプライヤーを定義づけるものであり、部品の適合性を保証し、品質の逸脱を排除します。

コストとスケジュール管理のための総合的なプロジェクト管理

統合プロジェクト管理により、プログラムのリスクを軽減します。プロアクティブなDFM分析は、コストと効率性を考慮した設計の最適化を支援します。同時に、予測ツールであるライフモデルは、計画外のダウンタイムを防止するための段階を設定します。リアルタイムの進捗ダッシュボードは、状況を可視化します。このような体系的なアプローチにより、当社は常に99%の納期遵守率を達成し、お客様に平均25%の総コスト削減を提供しています。

品質、価格、リードタイムの不確実性という、サードパーティ製造における課題に対するソリューションを提供します。当社のプロセスは、高品質な製造に必要なエンジニアリングの予測可能性を提供します。LS Manufacturingは、お客様の最も困難な設計を高品質な部品に変換し、納期と予算内で確実に納品する、 信頼できるフライス加工パートナーです。

図4:LS Manufacturingによる目に見える切りくずと溝のあるCNCフライス加工金属ワークピース

小ロット多品種製造における効率的な管理と品質を確保するにはどうすればよいでしょうか?

少量多品種生産では、効率性と標準化が欠如していることが多く、最終製品の品質が低下する可能性があります。この問題に対する当社のアプローチは、標準化されたプロセスを提供することで、効率性を維持しながら高品質を実現し、コストとリードタイムを削減することです。このアプローチは、デジタルツール、プロセスエンジニアリング、品質計画を組み合わせ、 CNC加工サービスをはじめとする少量多品種生産サービスの予測可能性と標準化を高めます。

エンジニアリングされた生産の俊敏性

- 迅速なセットアップ プロトコル:標準化された作業とモジュール式のツールにより、 30 分以内に機械の完全な切り替えが可能になります。

- 専用のプロトタイピング リソース: 分離されたセルによって高速 CNC ミリングが容易になり、スケジュールされた生産フローを妨げることなく、素早いターンジョブを作成できます。

体系的なプロセス制御と可視性

- MES 駆動型の透明性:製造実行システムはすべてのジョブをリアルタイムで追跡し、注文から納品まで完全な可視性を提供します。

- SPC 品質監視:統計的プロセス制御が製造実行中に使用されるため、即時の修正が可能になり、Cpk レベルを少なくとも 1.67 に維持できます。

構造化された品質基盤

- デジタル作業指示書: 各ステーションでは、視覚的なペーパーレスの指示書によってオペレーターがそれぞれの固有の部品を正しくセットアップできるようにし、エラーを大幅に削減します。

- 包括的な初回品目検査: 詳細な初回部品検証プロセスにより、バッチの続行が許可される前にセットアップ全体がチェックされ、確認されます。

この体系的なシステムは、散発的な作業ではなく、体系的に設計されたオペレーションによって、高品質で実行された試作フライス加工サービスと小ロット生産が実現されるという事実を体現しています。当社は、複雑な課題にも効果的に対応できる制御された機敏性を提供することで、規模の大小を問わず、あらゆるCNCフライス加工プロジェクトにおいて一貫した品質と納期遵守を実現します。

よくある質問

1. LS Manufacturing が CNC フライス加工で達成できる最小許容誤差はどれくらいですか?

温度管理された環境で 5 軸加工と機内測定技術を使用して作業することで、標準材料に対して0.01 mmの許容誤差で部品を生産することができ、プロジェクトの性質に応じて、またプロセスの最適化によって精度をさらに高めることもできます。

2. 図面を提出してから見積りを受け取るまでに通常どのくらいの時間がかかりますか?

通常、完全な 3D モデルと図面をご提出いただいた後、4 営業時間以内に詳細な見積りをお出しします。複雑な部品の場合は8 時間以内にお出しします。

3. 選択と処理ではどのようなエンジニアリング材料をサポートしていますか?

当社では、アルミニウム合金、ステンレス鋼、工具鋼からチタン合金、耐熱合金(インコネルなど)、エンジニアリングプラスチック(PEEKなど)まで、最大50種類の材料をフライス加工することができ、材料選択のガイダンスも提供しています。

4. 設計図面と知的財産のセキュリティはどのように確保されますか?

当社は厳格な秘密保持契約(NDA)を締結し、すべてのデータは暗号化されたサーバーに送信・保存されます。また、制作完了後、関連ファイルは合意に基づき破棄されます。知的財産権の保護は当社の生命線です。

5. 少量試作加工と大量生産では価格に大きな差がありますか?

違いは主に金型・治具の償却とプログラミング時間の配分によるものです。段階的な価格設定を採用しており、バッチサイズが大きいほど単価は低くなります。見積書にはすべてのコンポーネントが記載されています。

6.その後の表面処理および品質検査レポートは提供されますか?

当社は、陽極酸化処理、サンドブラスト、不動態化処理などのワンストップ加工サービスを提供しており、同時に包括的な寸法検査レポートと材料証明書を発行しています。

7. 納期遅延の一般的な理由は何ですか?LS Manufacturingはどのようにして納期遵守を保証していますか?

納期遅延は、通常、不適切な工程計画や品質管理上の問題が原因で発生します。当社では、デジタル製造実行システム(MES)を用いて進捗状況をリアルタイムで追跡し、 10%のバッファ時間を確保することで、 98%を超える納期遵守率を実現しています。

8. 検査中に部品に欠陥が見つかった場合はどうなりますか?

当社は100%の合格製品を保証します。万が一不適合が発生した場合は、直ちに品質追跡調査を開始し、原因を分析し、機器の再製造を優先します。その際の費用はすべて当社が負担いたします。

まとめ

CNCフライス加工業者を選ぶ際には、主にエンジニアリング能力と技術力を判断することが重要です。この記事では、形状の複雑さと寸法精度、そして迅速な生産を実現する上で重要な役割を果たしてきたコア技術とシステムをご紹介します。LS Manufacturingは、豊富な専門知識、体系的なアプローチ、そして顧客ニーズへのこだわりを組み合わせることで、大手企業の困難な課題解決を支援します。

お客様のプロジェクトには、最も信頼できる製造サポートが必要です。LS Manufacturingまで部品図面と仕様書をお送りください。当社のエンジニアリングスタッフが、透明性のあるお見積もりと、実用的なDFM分析レポートを無料でご提供いたします。下部の見積もりボタンをクリックして、お客様に合わせたお見積もりを受け取り、正確で効率的な製造への第一歩を踏み出しましょう。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。