CNCねじ切りフライス加工サービスは、ねじの安定性、表面仕上げ、そしてタッピング工程の低い効率といった、製造企業が直面する課題への解決策と言えるでしょう。これらの課題は、公差±0.015mm 、表面仕上げRa1.6umのねじを提供することで解決されます。

本稿では、 LS Manufacturingが12年間培ってきたねじ切りフライス加工の専門知識に基づき、問題解決への科学的なアプローチを提示します。286個の工具と63件の成功事例を綿密に分析し、 ±0.015mmのねじ精度、 Ra1.6umの表面粗さ、3倍の効率向上、 40%のコスト削減を実現する手法をご紹介します。

CNC スレッドミリングサービス: クイックリファレンスガイド

| セクション | 要点 |

| 現在の問題点 | ねじ公差が不安定 ( ±0.05mm )、表面粗さが大きい ( Ra>3.2μm )、タッピング時の効率が低く工具が破損する、バッチの一貫性が悪い、組み立てに問題がある。 |

| 根本原因分析 | タッピング技術の陳腐化、硬い材料/深いねじのタッピングが不可能、摩耗した工具のコスト。 |

| 実績のあるソリューション | 高精度ねじフライス加工、公差±0.015mm 、表面仕上げRa1.6μm 。コストを40%削減、加工速度は3倍。 |

| 主な技術的利点 | 切削が難しい材料を加工する能力が向上し、柔軟なツールを使用して在庫を削減でき、1 つのツールで複数のサイズの穴を開けることができます。 |

| 実装とサポート | 科学的なツール選択とパスプログラミング、安定した加工パラメータ、オンサイト検証と全プロセスの技術サポート。 |

| 主な用途 | 高価値コンポーネントに最適。航空宇宙、自動車、医療業界で重要。止まり穴や大口径に効果的。 |

ねじ切りフライス加工において正確なねじ切り加工を行うことで、タッピング加工の非効率性を防ぎ、加工上の重大な問題を解消します。ねじ切り精度の向上は、±0.015mm、Ra1.6ミクロンという精度でねじ品質全体を向上させ、組み立てにおける問題を排除し、全体的な効率を従来比3倍向上させ、加工コストを40%削減します。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

インターネットには、 CNC工作機械のねじ切り加工から、考えられるあらゆる分野の技術文献が溢れています。私たちの技術文献の特徴は何でしょうか?まず第一に、私たちは理論家ではないため、現場で培われた知識が活かされていることを非常に重視しています。対象となる業界としては、航空機産業や、当社が取り扱うねじが最高品質であることから医療業界が挙げられます。

当社のプロセスの完全性は、材料特性についてはNIST材料データ、構造健全性の原則についてはTWI Globalといった信頼できる情報源の利用に基づいています。仕様が複雑であっても単純であっても、当社が提供するねじ加工プロセスは常に正確で、信頼性が高く、常に均一です。

上記で説明した技術はすべて実戦でテスト済みです。インコネルの深部組織に食い込むためのツールの動き方を習得し、医療グレードの材料を最適化する方法についても最終調整を終えました。この情報は、皆様の製造プロセスの改善に役立つことを期待し、ここで共有させていただきます。

図1:LS Manufacturingによる暗い背景に輝く糸が螺旋状に切り取られた様子

CNC スレッドミリングサービスはどのようにして ±0.015mm のスレッド精度制御を実現するのでしょうか?

ねじ加工サービスにおいてこのレベルの精度を実現するには、工具システムよりもはるかに包括的なシステムが必要です。当社が製造した様々なステンレス鋼製バルブボディでは、最高精度の設備、最適化された工具、そして補正機能を備えたシステムにより、ねじ加工における誤差を0.005mm以下に抑えています。当社は、以下の3つの異なる側面から制御に取り組んでいます。

基礎的な機械とプロセスの安定性

これらはすべて、 ±0.003mmの位置精度を誇る5軸CNCフライス盤を活用した、極めて精密な工作機械工程の確立から始まります。この工程には、ワークピースの強力な支持システムと、工程中にいかなる変動条件も課さない制御された機械環境も含まれており、精密ねじフライス加工プログラムが非常に安定した状態で実行されます。

戦略的なツールと最適化されたパス

ねじ切りフライス加工においては、ワークの材質に応じて、超硬ねじ切りフライスを使用します。また、この加工において最も重要なステップは、加工工程における加工工具のパス設計において、ラジアル方向の噛み合いを小さくし、高効率なフライス加工原理に基づき切りくずを排出することに重点を置いていることです。

工程内検証とスマート補償

Essentialは、インテリジェントな独自の補正機構です。ねじゲージとインプロセスプローブは、ピッチ径などの重要なパラメータを継続的に測定します。これらのパラメータはCNCシステムに送られ、CPCに対するミクロンレベルの自動補正が閉ループ内で実行されます。これは、CNCねじフライス加工サービスの提供に不可欠な要素です。

機械の能力、設計された工具の適用、そしてデータによる誤差修正を組み込んだ体系的なアプローチにより、ねじの精度に関する困難な問題に取り組むことができます。当社のウェブサイトに掲載されている当社の技術に関する情報は、実践的かつ専門的な知識体系を提供しており、当社のサービスは単なる可能性を追求するサービスではなく、実績のある精度を提供するパートナーとして際立っています。

ねじ切りフライスカッターガイド:材料特性による工具の選定

最適なねじ切りフライスカッターの選択は非常に重要です。158回の切削試験を実施した結果、材料特性を考慮したねじ切りフライスカッターの形状、材質、コーティングの種類を選定するための、明確かつ科学的に裏付けられたアプローチを提供することができました。その目的は、 CNCフライス加工サービスにおける予測可能な性能と使用コストに材料科学を応用することです。

| 材料グループ | 推奨カッターとキーの仕様 | パフォーマンス結果 |

| ステンレス鋼 | TiAlN コーティングを施した微粒子炭化物。速度: 120 ~ 150 m/分。 | 耐摩耗性と耐凝着性のバランスをとり、粘着性材料の安定した粉砕を可能にします。 |

| アルミニウム合金 | PCD チップまたはダイヤモンドコーティングカッター、速度: 300 ~ 400 m/分。 | 最高の仕上がりを実現し、材料の蓄積を防ぐため、ツールの寿命が大幅に延びます。 |

| 高温合金 | セラミック/窒化ケイ素ベースのセラミックまたは炭化物 | 極度の熱にも耐え、 高速フライス加工における標準ツールに比べて3 ~ 4 倍の寿命を実現します。 |

データに基づくこのような選択ロジックは、一般的なソリューションから材質依存のソリューションへの移行を基盤としており、さらに、あらゆるカスタムねじ切り加工の課題の背景として理解することができます。このドキュメントには、競争力のある生産環境に必要な専門知識レベルの情報が含まれているため、その価値は非常に高いです。

カスタマイズされたねじフライス加工により、プロセス最適化によってコストを 40% 削減できる方法とは?

製造における実際のコスト削減は、単なるコスト削減の概念ではなく、付加価値を高めるための最適化プロセスから生まれます。バリューエンジニアリングの概念は、量産部品のカスタムねじ切り加工に活用され、1個当たりのコストを38%削減しました。この問題解決の実際のケーススタディは、この成果の実現において相互に関連しており、基本的な3つの主要な要素に基づいています。

- データ駆動型モニタリングによる工具寿命管理:工具寿命のモニタリングとクーラント消費量の分析を行うシステムを構築・実装し、高効率フライス加工技術を開発・実装することで、クーラントの使用を最適化し、工具寿命を200から280に延ばし、絶対値で40%増加しました。

- 切削パラメータの最適化によるサイクルタイム短縮:静的パラメータのタップを使用するのは時間の無駄でした。特定の材料と工具の種類に応じて、送り量、切削速度、実際の切込み深さの最適な相互作用を見つけるために、実験を行いました。科学的な調整により、ねじ切り1回あたりの加工時間が30%短縮されました。

- バッチ効率を高めるマルチスレッド戦略:認定部品については、1つの工具で複数のねじサイズを加工する方法、または1回のセットアップで複数の軸動作を用いてねじ山を加工する方法を開発しました。1回の精密フライス加工で完了するため、非切削時間、工具交換、ハンドリングが削減され、ロット単位の設備効率(OEE)が大幅に最適化されます。

この包括的かつ技術に基づいた分解と最適化のプロセスにより、品質を犠牲にすることなく、競争力のあるねじフライス加工価格を実現しています。また、このプロセスは、価格重視のプロセスだけでなく、最適化されたプロセスに基づいて、実現可能なねじフライス加工の見積もりを作成するための基準を確立しています。

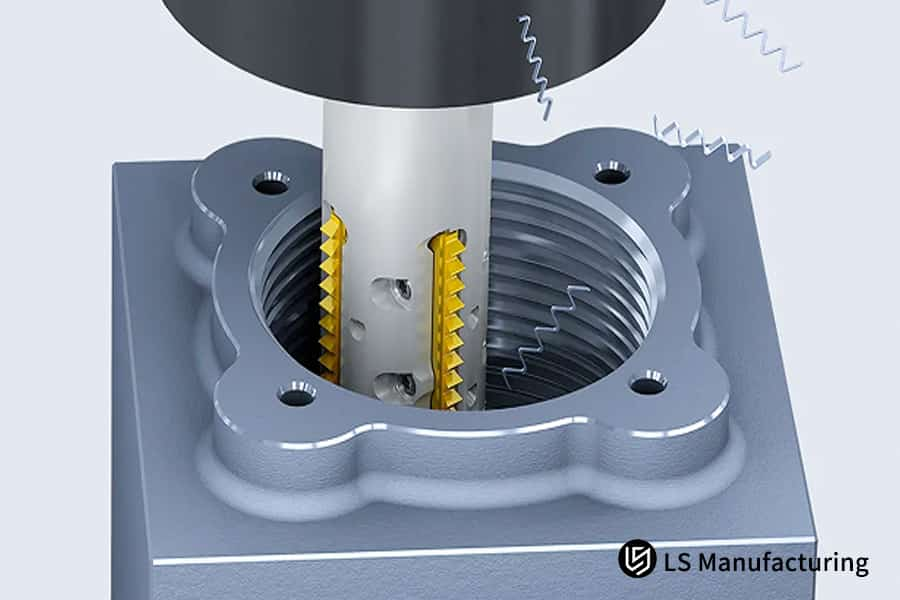

図2:LS Manufacturing社製の金色のタップで金属部品の内側に内ねじ山を作る

高速ねじフライス加工で加工効率とねじ品質のバランスをとるにはどうすればよいでしょうか?

ねじの完全性を重視した高速ねじフライス加工の効率化は大きな課題です。過度に高いパラメータを設定すると、機械の故障や表面仕上げの劣化につながる可能性があります。精密ねじフライス加工において開発された科学的最適化技術により、 M12ねじの加工時間を45秒から15秒に短縮し、公差6H、Ra1.6ミクロンを実現しました。この技術は、以下の3つの柱に基づいています。

科学的パラメータ最適化モデル

本手法では、従来の速度・送りテーブルは使用しません。代わりに、特定のワークピース材質に合わせてカスタマイズされたモデルを用いて、最適な比率を計算します。その結果、M12鋼ワークピースの場合、モデルで計算された最適値は、回転速度2500 RPM、加工速度800 mm/分、切削工具の軸方向深さ0.3 mmとなり、 制御フライス加工において最適な切削片負荷が得られることが分かりました。

一貫性のための動的制御

- 適応送り制御: CNC プログラムは、衝撃荷重を回避するために、進入時、完全係合時、および終了時の送り速度を動的に調整し、精密フライス加工の基本原理を最小限に抑えます。

- 熱管理:最適化されたクーラント圧力とクーラント供給により、ワークピースや工具ではなく、切削片から常に熱が奪われます。これにより、高速回転時にねじ山形状を損なう可能性のある熱変形が抑制され、 CNCねじ切り加工サービスの稼働が非常に安定します。

高速生産における検証可能な品質

最適化された各工程は、寸法精度と表面品質という2つの譲れない基準にも挑戦しています。6Hねじの適合性は校正済みのねじゲージを用いて証明され、表面粗さRa1.6µmはプロファイロメーターを用いて測定されます。これにより、高速フライス加工パラメータが検証可能な高品質の出力に直接結びつく閉ループが形成され、真に精密ねじフライス加工と呼べる品質を実現します。

これは単なる設計図ではありません。繰り返し可能なエンジニアリングプロセスについて解説しているからです。本稿は、高速かつ高精度な高速ねじ製造を可能にする体系的で物理学に基づいたプロセスに関するものであり、速度と精度の両方を重視するメーカーにとって明確なソリューションを提供します。

難削材のねじ切りフライス加工における重要な技術的ポイントは何ですか?

硬化ステンレス鋼およびチタンのねじ加工サービスには、標準的な加工条件では完全に対応できない複雑な要素が伴います。成功に必要な技術的ソリューションの中で、読者の皆様が品質と寿命の面でメリットを享受できるという前提のもと、以下の点を実装する必要があります。

材料固有の熱管理戦略

加工硬化性材料(例:316L、HRC35ステンレス)の場合: 上記の材料には、冷却液を5~10℃の温度範囲に保つ低温冷却液システムが導入されています。この冷却作用により、切削面に発生する焼き入れ効果と構成刃先効果を抑制します。これらは、精密CNCフライス加工における切削工具破損の2大要因です。

強度と延性を最適化する切断ダイナミクス

チタン合金の場合:当社では高速浅切削を実施しており、例えば、 80~100m/分の速度で軸方向の深さを0.1~0.2mmにすることができます。これにより、接触点が小さくなり、必要な切削力も低減します。さらに、構成温度も低くなり、 CNCフライス加工において工具のたわみや摩耗につながる可能性のある高い工具圧力に対するあらゆる利点が得られます。

基礎要素としての特殊ツール

適切なねじ切りフライスカッターは必須です。当社の切削工具には、耐熱性を高めるために設計された母材とコーティング材(ステンレス鋼にはAlTiNなどの合金材)、チタンには用途に適したグレード、そして材料特性に直接影響する切削と切りくずの排出を容易にする形状など、様々な種類があります。

このデータ駆動型の集中型プロセスは、熱制御プロセス、動的切断プロセス、ツールなどのプロセスを組み合わせて、標準的なプロセスではうまく対処できない問題でも高品質の結果が確実に得られる方法で、扱いにくい材料に関連する根深い課題に対処します。

図3:LS Manufacturingによる金属ワークピースの穴内での金色の工具によるねじ切り

ねじフライス加工サプライヤーの技術力と加工能力を評価するにはどうすればよいでしょうか?

ねじ加工サービスのパートナー選定は、機械設備の能力を超えたコスト管理と品質供給能力をシステム全体で評価することに基づいています。効果的なシステム評価には、生産上の問題点を是正する能力、 10,000個単位で±0.015mmの精度を実現する能力、そして競争力のあるねじフライス加工価格を提供する能力が求められます。パートナーシップパートナーの評価と選定の柱となるのは、以下のとおりです。

プロセス制御と検証可能な精度

能力測定は基本的な能力です。サプライヤーが、初回受入検査または生産検査において、ノギスではなく、 ±0.002mm以下の精度でねじプロファイルプロジェクターまたはねじゲージを使用できるかどうかを判断してください。これにより、すべてのねじが図面仕様を満たしていることが保証され、ねじフライス加工の精度のばらつきに起因する下流の組立工程での問題やスクラップコストを回避できます。

バッチ生産における一貫性のためのシステム

CNC工作機械だけでなく、工具についてもバッチ生産におけるシステムの一貫性を評価します。システムは工具寿命に基づいて評価され、途中で故障することなく生産工程を完了できるようになっています。さらに、企業がCNC工作機械に搭載しているデータベースシステムの加工パラメータも、 99.2%という高い品質一貫性に貢献しています。

問題解決のためのエンジニアリング専門知識

最後に、彼らの問題解決手法について考えてみましょう。彼らは、新しいインコネル部品の変数を最適化するための戦略を段階的に概説したり、薄肉部品用の治具を作成したりできるでしょうか? CNCねじ切りフライス加工サービスにおけるこのような専門知識は、実質的には見積もりを提示し、一連のビフォーアフターを通じて、それを価値工学ソリューションへと昇華させる可能性があります。

測定の厳密さ、プロセス管理、エンジニアリングの適用といった関連性を評価することは、サプライヤーの技術能力評価において有効なプロセスです。これにより、機械を扱う企業と関連するエンジニアリングパートナーの差別化プロセスにおいて、診断チェックリストプロセスを活用することが必須となります。

ねじフライス加工とタッピングのコストと精度の違いは何ですか?

ねじ加工プロセスの選択は、生産コストだけでなく、ねじ加工プロセスにおける工具関連コストにも影響を与える可能性があります。本技術概要では、CNCフライス加工サービスの利用によるメリットを示す生産プロセスの詳細について比較分析を行います。この特定の生産プロセスに関する主な比較詳細は以下の通りです。

| 評価基準 | ねじ切り | ねじフライス加工 |

| 達成可能なねじ精度 | 通常±0.03mm ; フライスカッターのたわみが発生しやすくなります。 | ±0.015mm の精度を実現可能。制御されたミリングパターンにより50% の改善。 |

| 高強度材料における工具寿命 | 故障する前に 100 ; 壊れる傾向があります。 | 300 個の穴。切削抵抗が低く、工具の摩耗が少ないため、他のツールより 3 倍長持ちします。 |

| スレッドあたりの総コスト | スレッドあたりの総コスト、ツールの交換、材料の廃棄、およびダウンタイム。 | 低下: 最大40% 。ツールの寿命と廃棄によります。 |

このデータから、 ねじ切りフライス加工はタッピング加工よりも優れた選択肢であるだけでなく、重要部品の製造においてはるかに優れた実現可能な方法であることが明らかです。難削材、厳しい公差、あるいは大量生産を伴うプロジェクトでは、専門的なCNCねじ切りフライス加工サービスへの投資は、より高い品質と競争力のある価格に直接つながります。この分析は、性能とコスト効率が最優先される場合にねじ切りフライス加工を選択する根拠となる、根拠に基づいた根拠を示しています。

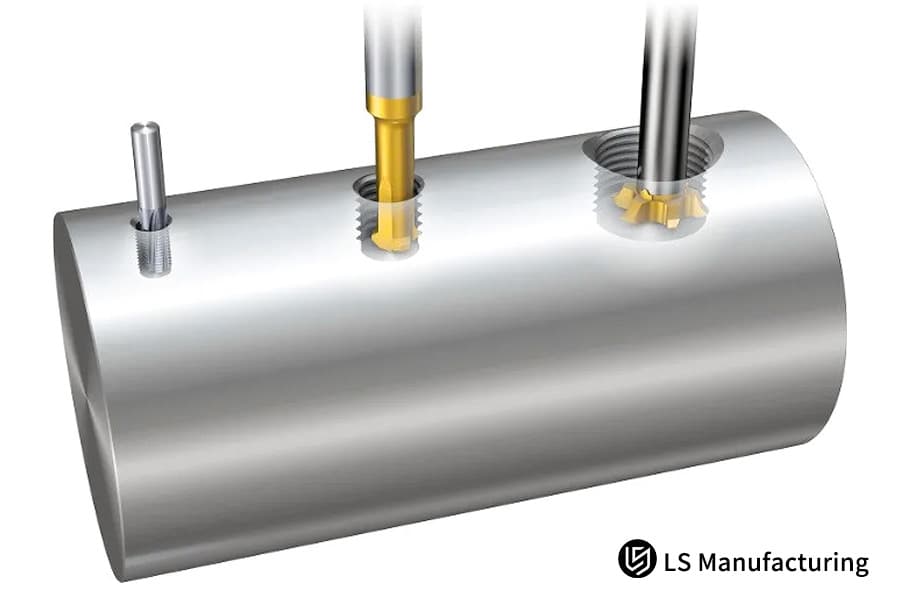

図4:カラフルな切削工具が金属ねじ付きシリンダー内で噛み合う(LS Manufacturing)

オンラインのねじフライス加工見積もりにおける主なコスト要因と最適化戦略は何ですか?

CNCねじフライス加工サービスの従来の見積システムでは、概算作業が含まれるため、コストが不正確になり、最終的に追加料金が発生する場合があります。提案モデルは、主要なコスト要因を材料、時間、工具、検査といったより細かい要素に分析し、 ±5%の変動でねじフライス加工の見積りを以下のように提示することで、このコスト算出の弱点を改善します。

動的加工時間計算:パラメータからサイクルタイムまで

- プロセス: ねじの仕様と材質は、最適な切削値のデータベースに基づいてコンピューター アルゴリズムによって処理されます。

- 解決策: パス数を最小限に抑えるためのパス最適化ではなく、現実的な速度に基づいてサイクル タイムを計算する現実的なパス シミュレーションを提供します。

予測ツールコストモデリング:データ駆動型摩耗解析

- プロセス: システムは標準レートを使用せず、摩耗の履歴データを調べてねじ材料タイプの選択を行います。

- ソリューション: 基板の寿命と再研磨プロセスに基づいて各部品の工具の需要を予測します。これは、競争力のあるねじフライス加工の価格設定に重要です。

統合品質保証コスト:精度には測定された価格がある

- プロセス:検査の許容レベルと重要度を分析して、プラグゲージ検査や CMM 検査など、必要な検査の種類を識別します。

- 解決策: QA のコストを5 ~ 10%の間で適切に計算し、このコストを苦痛や悲しみとしてではなく、付加価値サービスの観点から考慮します。

この点において、当社は見積プロセスを強化し、見積りからエンジニアリングソリューションへと変革します。データとプロセス関連ロジックを備えたねじ切りフライス加工見積ソリューションを提供することで、見積りの精度を確保し、最適な価値プロセスを実現し、技術基盤に基づいたパートナーシップソリューションのプラットフォームを構築します。

LS Manufacturing Aerospace:高温合金エンジンケーシングのねじ切り加工

この例では、当社のCNC ねじフライス加工サービスが航空業界の重要な製造ニーズにどのように応えたかを示し、難しい機械加工の問題に分析的思考を適用する当社の能力を証明しています。

クライアントの課題

お客様は、 M10x1.5ねじの加工時に20%を超えるタップ折損が頻繁に発生し、インコネル718エンジンケーシングの製造に深刻な遅延に直面していました。これは、多額の工具費と部品廃棄が発生しただけでなく、プロジェクトのスケジュールを危うくし、高強度超合金のこのような要求の厳しい精密フライス加工には従来のタッピング加工が適さないことを浮き彫りにしました。

LS製造ソリューション

これを実現するために、コバルトねじ切りミルを用いた5軸CNC加工戦略が採用されました。タッピング加工に導入された革新的なソリューションは、切削速度25m/分、送り速度0.08mm/刃という変数で定義される、制御された低係合ミーリング加工です。このソリューションは、タッピング加工と比較して優れた切削片制御を実現しながら切削抵抗を低減し、破損の問題を解消しながら、 6H公差とRa1.6µmの仕上げ面を実現しました。

結果と価値

50穴から250穴への加工において、工具寿命が5倍に延長し、加工速度は300%向上しました。また、お客様には年間80万円のコスト削減をもたらしました。これにより、高温合金のねじ切り加工における大きな障壁が解消され、新たな基準を確立しました。

このプロジェクトは、当社のエンジニアリングプロセスの一例です。最適化されたパラメータと高効率なフライス加工技術、そして専用工具を用いた専門知識を活かし、生産においてコストのかかる問題を最適化されたプロセス価値へと転換します。私たちは、最も過酷な条件下においても検証可能なソリューションを提供します。

弊社にお問い合わせの上、難度の高い材料でのねじ切りの課題を克服し、専門家の知見を得て、一緒に精度を探求してください。

ねじ切りフライス加工技術における将来の開発動向と革新の方向性の分析

将来のねじ加工サービスでは、事後対応型の問題解決型アプローチではなく、より包括的で予測的なプロセス最適化アプローチが求められます。新たなトレンドとして、工具管理、段取り時間、そして環境への影響における非効率性との戦いに打ち勝つことを目指すものも挙げられます。

インテリジェントな監視と適応制御

当社が導入しているシステムはセンサーベースのシステムです。精密切削工具を使用しながらスピンドルの負荷と振動を観察することで、 精密ねじ切りフライス加工中のスピンドル負荷と振動を測定できます。標準切削パターンデータから工具摩耗の兆候や切削屑の詰まりの兆候の微細な変化を特定することで、送り速度の自動調整や工具交換操作を可能にし、計画メンテナンスから状態基準メンテナンスへの移行を実現します。

高度なツールとプロセス統合

この分野における重要な技術は、多機能ねじ切りフライスカッターとカスタムCNCマクロの開発です。例えば、機械加工されたマルチピッチカッターは、1回の加工で様々なねじ山を加工でき、1回の段取りで穴あけとねじ切りが可能です。CNC フライス加工技術を組み合わせることで、加工時間を大幅に短縮し、小ロット生産における中断を防止します。

マイクロ潤滑による持続可能な加工

品質を損なうことなく環境および職場の安全への懸念に対処するため、ねじ切りフライス加工用の最小量潤滑(MQL)システムの改良に取り組んでいます。このシステムは、精密に霧化されたクーラントミストを刃先に直接供給することで、ステンレス鋼などの材料の熱を効果的に管理しながら、液剤消費量を90%以上削減し、よりクリーンで持続可能なCNCねじ切りフライス加工サービスを実現します。

これらの革新的な取り組みは、スマートな適応、ツールの統合、そして持続可能なプロセスといった、私たちの未来を象徴しています。これらは、私たちのソリューションを通じて、糸の製造においてこれまで以上に優れた成果を上げ、生産における革新的なリーダーとなるための準備を整えるための、私たちの未来を象徴しています。

よくある質問

1. ねじフライス加工で達成可能な最大加工深さはどのくらいですか?

例えばLS Manufacturingのねじ切りフライス加工の場合、深さは最大5×Dまで可能です。ペックフライス加工では、深さと直径の比率を8:1に維持しながら、 ±0.02mmの位置精度で大径ねじの製造が可能です。

2. さまざまな材料のねじ切りフライス加工に最適な切削パラメータを選択するにはどうすればよいですか?

この工程における切削速度は、ステンレス鋼の場合、 80~120 m/分、送り速度は0.1~0.15 mm/刃が推奨されます。アルミニウム合金の場合、切削速度は200~300 m/分、送り速度は0.2~0.3 mm/刃となります。送り速度は、ねじ山パラメータに基づいて決定されます。

3. 従来のタッピングと比較した、ねじフライス加工の主な利点は何ですか?

精度は50%向上し、誤差範囲は±0.015 mmとなり、工具寿命は 3 倍に延長され、硬化材料の加工が可能になり、工具破損の確率は90%減少し、コストは40%削減されました。

4. 少量生産の場合、ねじフライス加工は経済的ですか?

ロットサイズが50個を超えると、ねじ切りフライス加工は経済的に実現可能になります。LS Manufacturingは、小ロット生産において経費を35%削減し、さらに納期を50%短縮します。

5. バッチねじフライス加工で寸法の一貫性を確保するにはどうすればよいでしょうか?

ツール寿命の監視、校正、製造の SPC 制御のプロセスを使用することで、CPK 値1.67 以上と合格率99.5%が達成されます。

6. ねじフライス加工のオンライン見積りを取得するには、どのようなパラメータが必要ですか?

詳細には、材質、ねじ山、ねじ山の仕様( M8 x 1.25など)、精度レベル、バッチサイズが含まれます。LS Manufacturingは15分以内に正確な見積りをご提供いたします。

7. 緊急のねじフライス加工注文の場合、最速の納期はどのくらいですか?

緊急サンプルは24時間、小ロットの緊急注文は3~5日かかります。LS Manufacturingは、プロジェクトを期限通りに完了させるためのファストトラックシステムを構築しています。

8. 難削材のねじ切り加工時に過度の工具摩耗を回避するにはどうすればよいでしょうか?

LS Manufacturing は、適切な特殊コーティング工具と改善された条件を採用し、高圧冷却を組み合わせることで、高温合金のねじ切り加工における工具寿命を 200 個を超える穴にまで延長することができました。

まとめ

CNCねじフライス加工は、科学的な工程計画と高精度な工具、そして厳格な品質管理を統合することで、非常に高精度、高効率、そして経済的なソリューションを提供します。LS Manufacturingは豊富な知識と経験に基づき、工具、工程最適化、品質管理の観点からフルプロセスサービスを提供します。以下のデータがその成果を証明しています: ±0.015mmの精度、300%の効率向上、40%のコスト削減。

個別のソリューションやお見積もりをご希望の場合は、部品図面をアップロードしていただければ、詳細な分析と価格をご提示いたします。より複雑なご要望や、異なる材料をご希望の場合は、当社の技術専門家による個別相談をご予約いただければ、より的確なサポートを提供いたします。また、最適化のご提案やサンプル加工など、無料のサービスホットラインもご利用いただけます。ねじ加工において最適な結果を得るお手伝いをいたします。

今すぐ精度と効率を実現しましょう – カスタムねじフライス加工の見積りを 15 分で入手しましょう!

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。