CNC旋盤加工における製造調達のコスト課題は、主に情報の非対称性の高さに起因しています。その結果、見積価格に50~80%の差が生じ、総価格の15~20%が隠れた費用として計上されます。材料価格の変動や工程の不適切な選択による予算策定の失敗は極めて一般的であり、これら2つの要因が30%以上の予算超過の主な原因となることがよくあります。当社のソリューションは、サプライヤーの見積価格を詳細に分析し、表面的な価格設定の裏に隠れている真のコスト要因を明らかにすることです。

CNC旋削コストの透明性は、 12年間にわたる328件のプロジェクトをカバーするLS Manufacturingのデータに基づいて開発された、構造化された4次元分析フレームワークの主な成果です。材料、労働力、工具、そしてプロセス最適化の相互作用を徹底的に分析することで、バイヤーの見積もり透明性を60%向上させ、同時にコストを25~40%削減する機会を提供します。これにより、適切な意思決定だけでなく、予算の効率的な管理も可能になります。

CNC旋削コストのチートシート

| セクション | 簡単な説明 |

| 主なコスト要因 | 材料の種類、部品の複雑さ、生産量、精度許容差、表面仕上げの要件などは、コストに大きく影響する要因です。 |

| コスト構成要素 | 総コストは、原材料、機械の稼働時間、人件費、工具、セットアップ、工場諸経費で構成されます。 |

| コスト見積もり | 機械の 1 時間あたりのコストに材料費と加工に費やす時間を掛け合わせると、大まかな見積りを立てることができます。 |

| コスト削減戦略 | デザインを変更し、適切な種類の材料を選択し、バッチ生産を改善することでコストを節約できます。 |

| よくあるコストの落とし穴 | 不必要なコスト超過を防ぐには、過剰なエンジニアリング、非効率的なセットアップ、不適切な材料の選択などのミスを避ける必要があります。 |

当社は、正確な見積もり、製造性を考慮した設計のガイダンス、効率的な加工プロセスの提供、そして厳格な品質管理の維持を通じて、お客様のCNC旋削加工におけるコスト課題を解決します。当社のソリューションから生み出される製品は、コスト削減、廃棄物削減、納期短縮、そして信頼性向上を実現し、お客様のプロジェクトがコスト削減、効率化、そして成功の両面で成功することを保証します。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

機械加工コストに関する理論的な記事は無数にあります。この出版物は、工場での直接的な経験に基づいています。私たちは単にコストを計算するのではなく、航空宇宙部品の極めて厳しい公差に対応しながら、同時に自動車業界のお客様のために高度に最適化された生産を行いながら、日々コストと闘っています。私たちの深い理解により、お客様のお見積もりは単なるスプレッドシートの数字ではなく、実際の製造上の問題を考慮したものになることを保証します。

ここでご紹介する戦略はすべて、実地で検証済みです。チタンの試作品からステンレス鋼製の継手まで、幅広い加工経験を通して、機械加工における真のコスト要因を特定しました。こうした深い理解により、お客様は様々な見積もりを精査し、非効率性を特定し、適切な質問をすることが可能になります。当社は、業界標準に準拠した手法を採用し、 3D Systemsに着想を得た製造性を考慮した設計コンセプトと、労働安全衛生局(OSHA)の要件に準拠した運用上の安全対策を統合しています。

添付のアドバイスは、私たちが過去に犯した高額なミスから得たものです。材料、設置、ツールの選択における隠れたコストを回避する方法をお伝えします。これらは単なる理論ではありません。苦労して得た知識であり、お客様の時間と費用を節約し、最初の見積もりから最後の仕上げまで、プロジェクトの財務的および構造的な完全性を保証するために、皆様と共有したいと考えています。

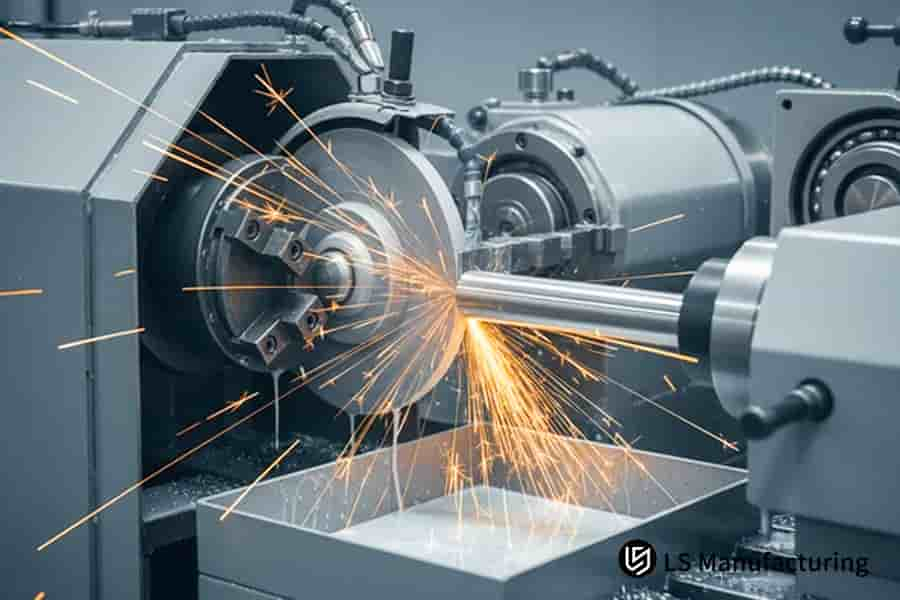

図 1: 正確なコスト見積と RFQ ガイダンスのための高精度金属合金工業部品の加工。

CNC 旋削の見積もりで材料費を正確に計算して最適化するにはどうすればよいでしょうか?

CNC旋削加工における材料コストを正確に算出することは、ビジネスの基本の一つです。しかし、真の最適化は、部品の活用、選定、そして価格変動といった問題を解決することで実現します。私たちは、部品の数量を計算するだけでは満足しません。これらの複雑な問題の核心に迫る、厳密でデータに基づいたアプローチを通じて、大幅なコスト削減を実現するロードマップを作成します。

プレマシンシミュレーションによる歩留まりの最大化

購入前に仮想材料コスト分析を実施することで、自然発生的な無駄を抑制しています。高度なネスティングソフトウェアを活用することで、バッチ生産全体において最も効率的なバーストックの切断レイアウトを決定します。この将来を見据えた対策は、例えば6061アルミニウムブラケットの最適化において、材料歩留まりを定期的に65%から85%に向上させ、 CNC旋削加工のコストベースを最大15%削減することに成功しています。

同等の性能を持つ材料代替の実施

コスト削減は必ずしも性能を犠牲にするものではありません。当社のエンジニアは技術的な知識とノウハウを有し、機械的特性を徹底的に検証した代替材料のデータベースを常に最新の状態に保っています。お客様がシャフト部品の製造を依頼された際、当社は4340鋼から4140鋼への変更を提案しました。これにより強度要件を満たしつつ、材料コストは20%しか低下しませんでした。このように、技術承認プロセスは、コスト削減のために信頼性が犠牲になることのない方法で行われます。

戦略的調達契約によるコストの安定化

市場変動の影響からプロジェクトを守るため、 CNC旋盤加工の認定サプライヤーと長期購入契約を締結しています。これらの契約では、 OSHA(労働安全衛生局)基準に準拠した材料取り扱いを規定しており、価格設定だけでなく、材料のトレーサビリティも保証しています。そのため、価格変動は±5%の範囲に抑えられ、お客様はプロジェクトに安定的かつ正確な予算編成が可能になります。

実際の生産データによる戦略の検証

あらゆる最適化戦略は、その有効性を確認するために一連のテストを受けます。消費された部品と部品ごとのコストを記録し、それを見積もりの初期モデルと比較します。この閉ループフィードバックは、当社のコスト最適化プロトコルの一部であり、材料費分析を継続的に改善するとともに、大量生産の精密CNC旋盤加工において、計画されたコスト削減が確実に実現されることを可能にします。

この手法を採用することで、かつては単なる経費とみなされていた材料費が、今や積極的に管理される項目となりました。当社は、お客様に見積書に材料費だけでなく、明確かつ技術的に確立された管理戦略も含め、材料費を明記した項目をご提供しています。これにより、最終的な部品コストは、実現可能なエンジニアリング上の意思決定に基づき、競争力と予測可能性の両方を確保しています。

処理時間を計算するときに、最終価格に最も大きな影響を与える要因は何ですか?

正確な加工時間計算は、 CNC旋削加工の信頼できる価格設定の基盤となりますが、段取り、工程、設備における隠れた非効率性によって、しばしば損なわれてしまいます。私たちは、時間見積もりに最も大きな影響を与える変数を特定し、最適化する体系的なアプローチを導入することで、この問題を解決します。これにより、時間を主要なコスト変数から、制御可能な競争優位性へと転換します。

標準化された治具で非切断時間を最小化

コストの大部分は非生産的な段取り作業に起因しています。当社では、部品ファミリーと互換性のあるモジュール式の標準化された治具システムを設計・導入しています。アルミコネクタのバッチ生産の場合、このエンジニアリング介入により、バッチごとの段取り替え時間が15分から5分に短縮され、 CNC旋盤の見積もりにおいて各ユニットに課せられる固定段取り費用が直接的に削減されました。

検証済みの高効率パラメータで切断時間を最大化

理論上の切削速度は、持続的な生産速度と一致することはほとんどありません。当社の効率最適化プロトコルは、数千件のジョブから収集された独自のデータベースを適用し、材料固有のパラメータをケースに割り当てます。このプロトコルを6061航空宇宙用継手に適用したところ、安定した切削速度が40%向上し、工具寿命と表面品質を維持しながらサイクルタイムを大幅に短縮することができました。

特定の工作機械の能力に合わせた推定値の調整

理想的な機械仕様に基づく見積もりは、性能が低い、あるいは時代遅れの機械仕様では通用しません。当社では、CNC旋盤加工時間の計算を、生産機械の主軸トルク、馬力、剛性といった正確な性能に合わせて調整しています。そのため、非現実的な速度仮定をしたり、複雑な旋盤加工にかかる見積り時間が必ずしも信頼できるものではなく、達成可能なものでもありません。こうして、コストのかかる作業時間の超過を回避しています。

このような包括的なアプローチにより、不十分で過大な時間見積りから生じる主な問題を解決できます。当社は、透明性が高くエンジニアリングに裏付けられたCNC旋削加工の価格モデルを提供するだけでなく、時間的な無駄を正確に特定して排除できるため、単なる見積もりではなく、効率的で予測可能な実行可能な確実な生産計画を作成できます。

見積プロセスでツール消費コストを合理的に評価および制御するにはどうすればよいでしょうか?

CNC旋削加工の見積もりにおいて、工具コストは予測不可能なだけでなく、常に大きな問題となります。私たちは、単に大まかな見積もりを出すのではなく、この不確実性を安定した最小限のコストへと変換する、バランスの取れたデータ駆動型制御システムを採用しています。この手法は、ランダム摩耗、最適でない工具選定、そして工具の突然の故障といった主要な問題に効果的に対処します。

動的工具寿命追跡システムの実装

- リアルタイム監視: 理論上の寿命予測だけに頼るのではなく、ツールの摩耗を正確に監視するために、 CNC 制御とともにスピンドル負荷センサーを設置しました。

- データ駆動型の交換:実際のパフォーマンス データに基づいてツールを変更することで、故障を回避できるだけでなく、切り替えが早すぎることも防ぐことができ、 CNC 旋盤ツールのコストが12%から8%に削減されました。

検証済みのツール代替プロトコルの実行

- 技術的資格: 当社には代替ツールの徹底したテスト記録があり、たとえば、特定の操作に適した国内インサートのセットがあります。

- 部品あたりのコスト削減:テスト済みで同様の寿命と性能を持つ国内製のインサートを使用することで、同社は4140 鋼プロジェクトで35% の節約を実現しました。

ツール障害を事前に警告するメカニズムの確立

- 状態ベースのモニタリング: ツールはセンサー信号を調べて異常な振動や電力パターンを検出するため、ツールの故障を実際に発生する前に予測できます。

- カスケード障害の防止:廃棄部品や機械の損傷を回避し、複雑な CNC 旋削操作における消耗品管理の統合というモットーの達成に役立ちます。

当社の体系的なフレームワークにより、お客様の金型コストは、単なる変動コストではなく、完全に予測可能で、綿密に管理されたコストセンターへと生まれ変わります。エンジニアリングデータ、プロアクティブなライフサイクル管理、そして確実な代替品選定に基づいたCNC旋削加工の見積もりにより、制御不能な予算超過の問題に対処します。これにより、長期的な部品コストの安定性が保証され、従来の金型コスト見積もりに潜むリスクからプロジェクトを守ります。

図 2: カスタム CNC 旋削硬化鋼合金機械部品の価格見積分析。

異なるバッチ サイズと単位あたりのコストにはどのような関係がありますか?

カスタムCNC旋削加工では、単価は直線的ではなく、受注量に応じて大きく変動します。この規模の経済性を把握することは、適切な予算編成と戦略的な調達を行う上で不可欠です。本研究では、異なるバッチサイズにおけるコスト効果を測定し、経済効率を最大化するための生産計画強化手法を提案します。

| バッチサイズ | 主なコストの影響 | 当社の最適化戦略 |

| プロトタイプ(1~10個) | セットアップとプログラミングにかかる初期コストは、生産バッチの単価の3 ~ 4 倍になります。 | 当社では、モジュール式の事前に設計された治具と共有セットアップ プロトコルを使用することで、プロトタイプのコストを生産率目標の1.5 倍に制限しています。 |

| 少量(11~50個) | セットアップコストは複数のユニットに分散され、ユニットあたりのコストは大幅に削減されますが、適切な戦略的計画がなければ変動したままになります。 | 生産をスケジュールすることにより、互換性のある少量注文が共有実行に結合され、より大きな仮想バッチ生産が作成され、コストが削減されます。 |

| 中量(50~100個) | パラメータとツールパスの最適化による効率性の向上により、 CNC 旋削の価格設定はより予測可能になり、最も安定したコストがもたらされます。 | 当社のデータ駆動型プロセス最適化は、微調整されたパラメータから最大の成果を引き出すための原材料であり、ユニットあたり最大30 ~ 40% のコスト削減を実現します。 |

| 大量注文(100個以上) | 投資した時間に対する収益は減少します。材料とツールが主なコスト要因であり、機械の時間はごくわずかです。 | 最終的な利益増加に優先して、サプライ チェーンの最適化と消耗品の予測管理に重点が置かれます。 |

当社の定量的ガイドモデルは、精密CNC旋削加工のコストと線量・反応の非線形関係を解明します。小ロット生産において、高価な試作品や価格変動の激しい製品群の問題に対処するため、注文の統合とプロセス最適化を計画します。これにより、お客様は初回注文の規模に関わらず、スケールメリットを実現するための明確で実行可能な計画を立てることができます。

設計最適化によって旋削加工における加工コストをどのように削減できるでしょうか?

製造開始前に行われる設計上の選択は、プロジェクトのCNC旋削予算全体の70%を占めることもあります。優れた製造設計(DFM)は単なる提案ではなく、大幅なコスト削減を実現するための非常に重要なエンジニアリング手法です。私たちは、包括的なデータ指向の調査を通じて、設計目標と生産効率の間に生じるロスタイムを補い、以下の最適化を明らかにし、実践します。

ジオメトリを簡素化してセットアップを最小化

複雑なCNC旋削部品は、多くの場合複数の機械を必要とし、加工時間とコストが飛躍的に増加します。当社では、片方向からしかアクセスできない設計特徴を分析し、優先順位を付けています。センサーハウジングの場合、内側の溝を反転させることで二次段取りを不要にし、 CNC旋削の総サイクルタイムを30%短縮しました。これにより、人件費と機械コストを直接的に削減できます。

実際の機能に基づいて許容差を指定する

不必要に厳しい公差は、高コスト化の最大の要因の一つです。はめあいの重要な部分とそうでない部分を区別するために、部品の機能的な見直しを行います。例えば、油圧マニホールドのボア公差をIT7からIT9に変更するだけで、加工時間を20%短縮できました。これにより、 精密旋削加工における部品の性能を犠牲にすることなく、大幅なコスト削減を実現しました。

機能を標準化して生産を効率化

ねじサイズ、半径、溝寸法の多様性はますます増加しており、工具交換や専用工具の頻繁な変更が必要になります。当社は、同一部品ファミリーに属するこれらのフィーチャを標準化することに尽力しています。エンジン部品の内ねじを2サイズに限定することで、必要な工具数を60%削減し、工具在庫コストを削減し、非切削時間を最小限に抑えることができました。これにより、 CNC旋削加工全体の予算が大幅に最適化されました。

この製造のための積極的な設計アプローチにより、理論上のコスト削減が目に見える成果へと変換され、当社の調査では定期的に15~25%のコスト削減が達成されています。部品コストの高騰という問題に対し、当社はお客様に、機能の完全性を損なうことなく生産性を向上させる、変更された製造可能な設計を正確に提供することで、パフォーマンスと経済効率を保証します。

図 3: CNC 旋削硬化鋼合金精密カスタム シャフトの価格見積分析とガイド。

優良サプライヤーの見積り価格は一般サプライヤーの見積り価格とどのような点で異なりますか?

当初の見積もりを低く設定することは、その後の大幅なコストを隠すためのよくある方法です。サプライヤー間の真の差は、当初提示する価格ではなく、欠陥防止、信頼性保証、そしてプロジェクト価値の保護といった、それぞれのエンジニアリング手法にあります。本研究では、単純なCNC旋盤の見積依頼の比較にとどまらず、より高い投資が真の利益をもたらす分野を解説します。

| 評価次元 | 標準サプライヤーフォーカス | プレミアムサプライヤーへの投資と成果 |

| プロセス&エンジニアリング | 基本的な印刷仕様を満たし、プロセスの最適化は最小限です。 | 見積額の8 ~ 12%を価値分析と精密旋削プロセスの開発に充てることで、効率性が向上し、総コストが15 ~ 20%削減されます。 |

| 品質管理 | 最終検査に依存するため、逃亡率が高くなります (例: 3% PPM )。 | 統計的工程管理(SPC)を用いたリアルタイムモニタリングにより、不良率を0.5%まで低減し、コストのかかる手直しや故障を回避します。 |

| サプライチェーンの信頼性 | 推定期間を示します。逸脱があると、生産スケジュールが中断される可能性があります。 | 強力な計画と迅速な対応プロトコルを備えているため、納品精度は±1日で、プロジェクトの継続性が保証されます。 |

| 技術協力 | トランザクション; 指定されたとおりに注文を配送するだけです。 | 製造のための設計 (DFM)は、部品の形状と材料の選択を最適化して最高のCNC 旋削製品を生み出すための積極的なパートナーシップです。 |

サプライヤー選定プロセスにおける隠れたコストリスクという重要な問題に取り組んでいます。当社のアプローチは、透明性のある価値分析フレームワークを提供することで、プロセスエンジニアリングと制御への投資が、製造コストの真の要因となる遅延、欠陥、混乱からプロジェクトを効果的に守ることができるかを定量的に把握できるようにします。

LS Manufacturing 自動車部品業界:ステアリングナックル加工コスト最適化プロジェクト

あるティア1自動車部品サプライヤーは、重要なステアリングナックルのCNC加工の見積もり価格に約65%の差があり、 CNC加工の価格設定が極めて不透明で、この安全上重要な部品の品質に対する懸念が生じていたため、厳しい決断を迫られました。このコスト最適化のケーススタディでは、当社の技術的介入と実現した価値について詳しく説明しています。

クライアントの課題

これはC45鋼製の鍛造ステアリングナックル部品で、ベアリングシートをIT7公差の精密CNC旋盤加工と微細ねじ切り加工する必要がありました。当時の製造方法では4つの異なるセットアップが必要で、位置誤差( 0.1mmの誤差)が発生し、単価は140元と非常に高額でした。この価格のばらつきと品質の問題は、同社の自動車部品大量生産ラインの利益率と供給安定性を直接的に脅かしていました。

LS製造ソリューション

エンジニアたちは工程を見直し、 5軸旋盤で全ての工程を1セットで製造できるようにしました。穴あけ、ボーリング、ねじ切り加工を1回のチャッキングで実行できるカスタム多機能ツールホルダーを開発し、アライメントエラーを排除しました。リーンライン最適化により、工具交換とロボットによる部品ハンドリングを同期させ、非切削時間を40%削減し、 CNC旋盤の見積もりを予測しやすく、コスト削減を実現しました。

結果と価値

この新プロセスにより、単価は92元( 34%削減)となり、形状精度も60%向上しました。納期遵守率は99.5%で、顧客の生産工程は非常にスムーズでした。年間280万人民元の節約分はさらなる研究開発に再投資され、適切な価値分析によって、CNC旋盤加工の見積もり依頼から戦略的パートナーシップ、そして具体的な競争優位性へと繋がることが実証されました。

この研究は、真のコスト最適化とは、サプライヤーとの交渉ではなく、根本的なプロセス革新にあることを示しました。主要な技術的制約を取り除き、 CNC加工の価格戦略を洗練させることで、目に見えるコスト削減とサプライチェーンのレジリエンスを実現し、性能とコストの両方が重要となる複雑でハイリスクな自動車製造プロジェクトを遂行する当社の能力を証明しました。

専門家の分析と信頼性の高い配信ソリューションにより、透明性の高い CNC 旋削コストの最適化を実現します。

CNC 旋削プロジェクトに適切な予算を作成するにはどうすればよいでしょうか?

CNC旋盤加工の正確な予算を立てるには、単なる推測ではなく、適切なプロジェクトコスト算出方法論を用いることが不可欠です。コストを予測しようとすると、隠れた変数を見落としてしまうため、誤差が生じる可能性があります。この問題を解決するために、当社では透明性が高くデータに基づいたコスト見積もりフレームワークを採用し、各費用要素の詳細を算出し、実際のコストと比較検証しています。

透明な材料コストモデルの確立

- 正確な計算: 次の式を使用して、原材料のコストを正確に決定します: [完成部品の重量 + 機械加工の許容量] 材料価格/kg、検証済みの 1.2 カーフおよびクランプ損失係数。

- 積極的な最適化: この方法では、最も多くのコストが発生する領域を特定し、製造設計の変更を早い段階で行うことで無駄を削減し、予算内で最も大きな変数である調達コストを直接的に節約できます。

検証済みパラメータによる加工コストの計算

- 正確な時間見積: 加工時間の計算には、理論上の最大値ではなく、特定の材料に対する最適化された送り速度の当社独自のデータベースから得られたサイクル時間を使用します。

- 料金の適用: 検証された時間に、減価償却費、電力費、メンテナンス費を考慮した機械固有の時間単価を掛け合わせるため、 CNC 旋削の見積りは実際の生産コストを反映したものになります。

包括的なオーバーヘッドフレームワークの適用

- 全コストの透明性:エンジニアリング、品質管理、プロジェクト管理に12 ~ 18%を割り当てています。これらは信頼性の高い CNC 旋削を保証する活動ですが、最も安価な見積もりでは省略されることが多いものです。

- 隠れた料金はありません:このような体系的なロードマップにより、最終的なプロジェクトのコストが明確化され、それが完全かつ防御可能になります。そのため、予期せぬ事態がなくなり、財務の透明性を通じて信頼が構築されます。

デジタル予算ツールによる検証

- 即時シナリオ分析: 当社のオンライン プラットフォームを通じて、クライアントは (材料、数量、図面) を入力して、 95% 以上の精度で詳細な予算の内訳を即座に得ることができます。

- 情報に基づいた意思決定: クライアントはこのツールを通じてコスト感度を把握し、データに基づいた早期の意思決定を行うことができます。その結果、予算編成は事後対応的なステップによる障害ではなく、計画的な戦略活動になります。

この方法論的な作業方法は、予算の不確実性という主要な問題に対処します。私たちは、複雑な変数を信頼性が高く実用的なCNC旋盤予算へと変換する、協力的で透明性の高いCNC 旋盤コスト見積りプロセスをお客様に提供し、初期段階から財務予測可能性とプロジェクトの成功を保証します。

図 4: 正確な価格見積りのための精密旋削ステンレス鋼合金カスタム部品製造。

LS Manufacturing の見積分析サービスを選択する理由

調達マネージャーは厳しい状況に置かれています。製造の専門家でなくても、複雑なCNC旋盤の見積もりを詳細に理解し、その公平性と最適な価値を確保しなければなりません。当社のサービスは、10年以上にわたるデータ蓄積に基づき、混乱を解消し、判読不能な入札を明確で役立つ情報に変換し、 CNC旋盤サプライヤーの評価と交渉を支援します。

12年間の経験的コストデータベースによる見積りの検証

各見積もりは、数千件に及ぶ大量旋削プロジェクトの実績を蓄積した当社独自のデータベースと比較されます。これにより、特定の材質や複雑性において、これまで標準とされていたコストや価格から大きく異なる項目を、これまで見たことのない項目としてすぐに特定できます。これにより、過剰請求や、品質の低い可能性のある極端に安い入札を特定できるため、コスト分析は単なる推測ではなく、より事実に基づいたアプローチになります。

100%透明なコスト内訳を提供

すべての見積もりを、原材料、加工時間、工具、段取り、諸経費といった基本要素に分解することで、独自のデータと妥当性評価に基づき、各項目について詳細なコメントをご提供いたします。多くの見積もりでは欠けているこの詳細な透明性により、お客様は具体的なコストについて疑問を抱くことができ、 CNC旋盤加工プロジェクトの価格設定の背後にある要因を正確に把握することができます。

実用的な最適化戦略の提供

当社の分析は評価だけでなく、処方箋の作成も行います。製造を容易にするための設計変更や、実際には生産コストの主な要因となっている材料グレードの変更など、非常に正確で技術的に確かな提案を提供します。こうした積極的なエンジニアリング提案は通常、 25~40%のコスト削減の可能性を示しており、見積もり分析を単なるレビューから真の価値創造ツールへと進化させます。

当社のフォレンジックインサイトと技術的レバレッジツールは、エンジニアリング価値を考慮したCNC旋盤の見積もり取得をサポートします。言い換えれば、非効率性やリスクではなく、エンジニアリングされた製品の価値に見合った適正価格を支払うことができるため、高水準のサプライヤー評価を通じてプロジェクトの予算とパフォーマンスの整合性を確保できます。

よくある質問

1. CNC 旋削の見積もりにはどのような隠れたコストが含まれていますか?

治具、プログラミング、検査費用が主な費用です。信頼できるサプライヤーはこれらの費用を明確に提示しており、通常、総費用の8~15%を占めます。

2. 見積りが妥当かどうかをどのように判断すればよいですか?

サプライヤーにコストの内訳を尋ね、材料費、人件費、工具費の割合を確認してください。典型的なコスト構成は、材料費が35~50% 、人件費が30~40% 、工具費が8~12%です。

3. 小ロット処理のコストを管理するにはどうすればよいでしょうか?

LS Manufacturing は、材料の標準化、プロセス手順の統合、および金型の迅速な変更により、小バッチ生産コストを大規模バッチ生産コストの1.5 倍に抑えます。

4. 急ぎの注文の場合は必ず価格が上がるのですか?

納期を30%短縮すると、通常は15~25%の価格上昇が発生します。しかし、このコストの一部は生産の最適化によって削減可能です。LS Manufacturingでは、急ぎの注文による価格上昇を10~20%に制限しています。

5. 材料費の変動の影響を軽減するにはどうすればよいでしょうか?

LS マニュファクチャリングでは、価格固定契約の締結、安全在庫の確保、材料仕様の最適化により、価格変動を±5%以内に抑えています。

6. 複雑な部品の見積もりをする際には、何を考慮する必要がありますか?

特殊工具、クランプソリューション、検査要件に注意してください。これらの目に見えないコストは、総価格の20~30%を占める可能性があります。

7. コスト分析レポートを提供していますか?

LS Manufacturingは、プロセス最適化の推奨事項を含む詳細なコスト分析を作成し、お客様のコストを平均25%削減します。これは無料サービスです。

8. 正確な見積りを取得するにはどうすればいいですか?

完全な図面、技術仕様、バッチの詳細をご用意いただく必要があります。LS Manufacturingは、2時間以内にコストの内訳を含む明確な見積書をご提供いたします。

まとめ

CNC旋削加工における科学的なコスト分析には、体系的な評価フレームワークが必要です。詳細な見積分析、プロセス最適化、サプライヤー評価を通じて、コストの透明性と最適化を実現します。LS Manufacturingのコスト分析システムは、見積分析からコスト最適化まで、包括的なソリューションをお客様に提供します。

今すぐ部品図面をアップロードして、「 CNC旋削コスト最適化分析レポート」を無料でお受け取りください。当社のコストアナリストが4時間以内に詳細な見積もり分析、コスト削減ソリューション、そして正確な予算提案をご提供いたします。今すぐご相談ください。コスト最適化を実現するためのプロセス最適化のご提案をさせていただきます。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。