Die Herausforderungen bei den CNC-Drehkosten in der Fertigungsbeschaffung lassen sich größtenteils auf die hohe Informationsasymmetrie zurückführen. Dadurch unterscheiden sich die Angebote preislich um 50–80 % , und weitere 15–20 % des Gesamtpreises entstehen durch versteckte Gebühren. Budgetüberschreitungen aufgrund von Materialpreisschwankungen und Fehlentscheidungen bei der Prozesswahl sind weit verbreitet und führen häufig zu Budgetüberschreitungen von über 30 % . Unsere Lösung besteht darin, die Lieferantenangebote zu analysieren und die wahren Kostentreiber aufzudecken, die hinter den angegebenen Preisen verborgen sind.

Die Kostentransparenz beim CNC-Drehen ist das Hauptergebnis unseres strukturierten Vier-Dimensionen-Analyse-Frameworks. Dieses wurde auf Basis von LS Manufacturing- Daten aus 12 Jahren und 328 Projekten entwickelt. Durch die detaillierte Analyse des Zusammenspiels von Material, Arbeitsaufwand, Werkzeugen und Prozessoptimierung ermöglichen wir unseren Kunden, die Transparenz ihrer Angebote um 60 % zu steigern und gleichzeitig ihre Kosten um 25–40 % zu senken. So können sie nicht nur die richtigen Entscheidungen treffen, sondern auch ihre Budgets effizient kontrollieren.

Kostenübersicht für CNC-Drehen

| Abschnitt | Kurzbeschreibung |

| Wichtigste Kostentreiber | Zu den Faktoren, die die Kosten maßgeblich beeinflussen, gehören die Materialart, die Komplexität des Bauteils, die Produktionsmenge, die Präzisionstoleranzen und die Anforderungen an die Oberflächenbeschaffenheit . |

| Kostenkomponenten | Die Gesamtkosten setzen sich zusammen aus den Kosten für Rohmaterialien , Maschinenstunden, Arbeitskräfte, Werkzeuge, Einrichtung und Fabrikgemeinkosten. |

| Kostenschätzung | Eine grobe Schätzung lässt sich vornehmen, indem man die Kosten pro Maschinenstunde mit den Materialkosten und der für die Bearbeitung aufgewendeten Zeit multipliziert. |

| Kostensparstrategien | Sie können Geld sparen, indem Sie das Design anpassen, das geeignete Material auswählen und Verbesserungen bei der Serienfertigung vornehmen. |

| Häufige Kostenfallen | Um unnötige Kostenüberschreitungen zu vermeiden , sollte man Fehler wie Überkonstruktion, ineffiziente Anlagen und ungeeignete Materialwahl vermeiden. |

Wir lösen die Kostenherausforderungen unserer Kunden im Bereich CNC-Drehen durch präzise Angebote, Beratung zur fertigungsgerechten Konstruktion, effiziente Bearbeitungsprozesse und strenge Qualitätskontrollen . Die Produkte, die aus unseren Lösungen resultieren, sind kostengünstiger, erzeugen weniger Abfall, werden schneller geliefert und sind zuverlässiger. Dadurch stellen wir sicher, dass die Projekte unserer Kunden kosteneffizient, erfolgreich und erfolgreich sind.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Es gibt unzählige theoretische Artikel zu Bearbeitungskosten. Diese Publikation basiert auf direkter Produktionserfahrung. Wir berechnen nicht nur Kosten, sondern kämpfen täglich damit, indem wir extrem enge Toleranzen für Luft- und Raumfahrtkomponenten einhalten und gleichzeitig eine hochoptimierte Produktion für Automobilkunden betreiben. Dank unserer Erfahrung berücksichtigt Ihr Angebot reale Fertigungsprobleme und nicht nur Tabellenkalkulationszahlen.

Jede einzelne der hier vorgestellten Strategien ist praxiserprobt. Durch unsere Erfahrung in der Bearbeitung von Titanprototypen bis hin zu Edelstahlfittings in Großserie haben wir die wahren Kostentreiber der Zerspanung identifiziert. Dieses tiefe Verständnis ermöglicht es Ihnen, verschiedene Angebote zu vergleichen, Ineffizienzen aufzudecken und die richtigen Fragen zu stellen. Wir wenden branchenübliche Verfahren an und integrieren die von 3D Systems inspirierten Konzepte der fertigungsgerechten Konstruktion sowie die betrieblichen Sicherheitsmaßnahmen gemäß den Anforderungen der Arbeitsschutzbehörde (OSHA) .

Die beigefügten Ratschläge basieren auf teuren Fehlern, die wir selbst schon gemacht haben. Wir zeigen Ihnen, wie Sie versteckte Kosten bei der Materialauswahl, der Einrichtung und der Werkzeugbeschaffung vermeiden. Es handelt sich dabei nicht um bloße Theorien, sondern um Erfahrung, die wir im Laufe der Zeit gesammelt haben und mit Ihnen teilen möchten, um Ihnen Zeit und Geld zu sparen und die finanzielle und bauliche Integrität Ihres Projekts vom ersten Angebot bis zur Fertigstellung zu gewährleisten.

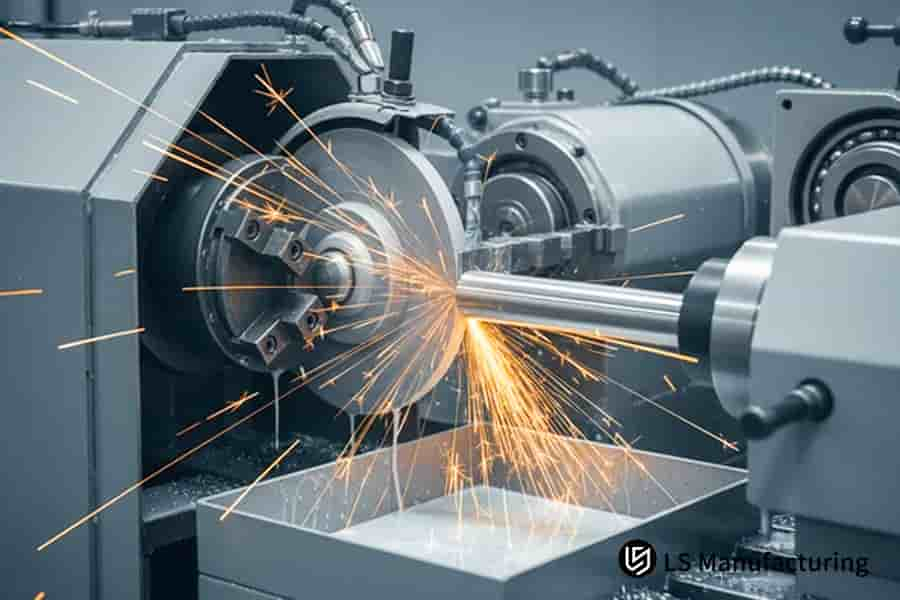

Abbildung 1: Bearbeitung von hochpräzisen industriellen Bauteilen aus Metalllegierungen zur genauen Kostenschätzung und Angebotsanfrage.

Wie lassen sich Materialkosten in Angeboten für CNC-Dreharbeiten präzise berechnen und optimieren?

Die genaue Kostenermittlung für CNC-Drehmaterialien ist eine der Grundlagen für jedes Unternehmen. Die eigentliche Optimierung ergibt sich jedoch erst, wenn man die Herausforderungen hinsichtlich Auslastung, Materialauswahl und Preisschwankungen bewältigt. Wir begnügen uns nicht mit der reinen Berechnung der Teilemenge; wir entwickeln einen Fahrplan für erhebliche Einsparungen durch einen fundierten, datengestützten Ansatz, der die komplexen Zusammenhänge im Kern erfasst.

Maximierung der Ausbeute durch Vormaschinensimulation

Wir minimieren Materialverschwendung, indem wir vor dem Einkauf eine virtuelle Materialkostenanalyse durchführen. Mithilfe fortschrittlicher Verschachtelungssoftware ermitteln wir das effizienteste Zuschnittlayout für die gesamte Serienfertigung . Diese vorausschauende Maßnahme steigert beispielsweise bei der Optimierung unserer Halterungen aus 6061-Aluminium regelmäßig die Materialausbeute von 65 % auf 85 % , wodurch die CNC-Drehkosten um bis zu 15 % gesenkt werden.

Umsetzung der leistungsäquivalenten Materialsubstitution

Kosteneinsparung bedeutet nicht zwangsläufig Leistungseinbußen. Unsere Ingenieure verfügen über das nötige technische Know-how und pflegen eine stets aktuelle Datenbank mit alternativen Werkstoffen, deren mechanische Eigenschaften optimiert wurden. Als ein Kunde ein Wellenbauteil benötigte, schlugen wir vor, den Werkstoff von 4340-Stahl auf 4140 umzustellen. Dieser Stahl erfüllte weiterhin die Festigkeitsanforderungen und senkte die Materialkosten zudem nur um 20 % . So stellen wir sicher, dass die Zuverlässigkeit niemals zugunsten von Kosteneinsparungen beeinträchtigt wird.

Kostenstabilisierung durch strategische Beschaffungsvereinbarungen

Um unsere Projekte vor Marktschwankungen zu schützen, schließen wir langfristige Abnahmeverträge mit zertifizierten CNC-Drehmaschinenlieferanten ab. Diese Verträge, die die Einhaltung der OSHA- Richtlinien für die Materialhandhabung vorschreiben, sichern nicht nur die Preise, sondern gewährleisten auch die Rückverfolgbarkeit der Materialien. Dadurch ist die Preisschwankung auf maximal ±5 % begrenzt, was unseren Kunden eine stabile und präzise Budgetplanung für ihre Projekte ermöglicht.

Strategievalidierung mit realen Produktionsdaten

Jede Optimierungsstrategie durchläuft eine Reihe von Tests, um ihre Wirksamkeit zu überprüfen. Wir erfassen die verbrauchten Teile und die angefallenen Kosten pro Teil und vergleichen diese mit dem ursprünglichen Angebot. Dieses geschlossene Feedback, das Teil unseres Kostenoptimierungsprotokolls ist, ermöglicht uns die kontinuierliche Verbesserung unserer Materialkostenanalyse und stellt gleichzeitig sicher, dass die prognostizierten Einsparungen in der Serienfertigung von Präzisions-CNC-Drehteilen realisiert werden.

Durch diese Methode werden Materialien, die früher lediglich als Kostenfaktor galten, nun aktiv gesteuert. Wir bieten unseren Kunden im Angebot nicht nur eine Position für die Materialien, sondern auch eine klare, technisch fundierte Strategie für deren Kontrolle. So stellen wir sicher, dass die endgültigen Bauteilkosten auf Basis realisierbarer technischer Entscheidungen wettbewerbsfähig und planbar sind.

Welche Faktoren haben den größten Einfluss auf den Endpreis bei der Berechnung der Bearbeitungszeit?

Eine präzise Berechnung der Bearbeitungszeit ist die Grundlage für eine verlässliche Preisgestaltung beim CNC-Drehen . Diese wird jedoch häufig durch versteckte Ineffizienzen bei Einrichtung, Prozess und Ausrüstung beeinträchtigt. Wir lösen dieses Problem durch einen systematischen Ansatz, der die Variablen mit dem größten Einfluss auf die Zeitschätzungen identifiziert und optimiert. Dadurch wird die Zeit von einem wesentlichen Kostenfaktor zu einem kontrollierbaren Wettbewerbsvorteil.

Minimierung der Leerlaufzeiten durch standardisierte Vorrichtungen

Ein Großteil der Kosten entfällt auf unproduktive Rüstzeiten. Wir entwickeln und installieren modulare, standardisierte Spannsysteme, die mit den jeweiligen Teilefamilien kompatibel sind. Bei einer Charge von Aluminiumverbindern konnte durch diese technische Maßnahme die Rüstzeit pro Charge von 15 auf 5 Minuten reduziert werden, was wiederum die fixen Rüstkosten pro Einheit im Angebot für die CNC-Drehbearbeitung direkt senkte.

Maximierung der Schnittzeit durch validierte Hocheffizienzparameter

Theoretische Schnittgeschwindigkeiten entsprechen selten den tatsächlichen Produktionsraten. Unser Effizienzoptimierungsprotokoll nutzt eine proprietäre Datenbank, die aus Tausenden von Aufträgen erstellt wurde, um die materialspezifischen Parameter dem jeweiligen Fall zuzuordnen. Bei Anwendung auf ein 6061-Luft- und Raumfahrt- Fitting konnte die stabile Schnittgeschwindigkeit um 40 % gesteigert werden. Dadurch wurde die Zykluszeit deutlich verkürzt, während gleichzeitig Werkzeugstandzeit und Oberflächengüte erhalten blieben.

Kalibrierung von Kostenschätzungen auf die spezifische Leistungsfähigkeit von Werkzeugmaschinen

Eine Schätzung anhand idealer Maschinenspezifikationen ist für leistungsschwächere oder veraltete Maschinen nicht aussagekräftig. Wir passen unsere CNC-Drehzeitberechnung präzise an die Leistungsfähigkeit der Produktionsmaschinen hinsichtlich Spindeldrehmoment, Leistung und Steifigkeit an. Dadurch vermeiden wir unrealistische Geschwindigkeitsannahmen und die angegebenen Zeiten für komplexe Drehbearbeitungen sind weder verlässlich noch realisierbar. So lassen sich kostspielige Produktionsüberschreitungen vermeiden.

Ein solch umfassender Ansatz löst somit die Hauptprobleme, die durch unzureichende und überhöhte Zeitschätzungen entstehen. Wir bieten ein transparentes und ingenieurtechnisch fundiertes Preismodell für CNC-Drehen , das zeitbedingte Verschwendung präzise aufdeckt und eliminiert. Dadurch erhalten Sie nicht nur ein Angebot, sondern einen verbindlichen Produktionsplan, der effizient und planbar ist.

Wie lassen sich die Kosten für den Werkzeugverbrauch im Angebotsprozess angemessen bewerten und kontrollieren?

Die Werkzeugkosten sind bei Angeboten für CNC-Drehbearbeitungen stets ein wichtiger Faktor und zudem schwer vorhersehbar. Anstatt nur grobe Schätzungen vorzunehmen, setzen wir auf ein ausgewogenes, datengestütztes Steuerungssystem, um diese Unsicherheit in stabile, minimierte Kosten umzuwandeln. Diese Methode behebt effektiv die Hauptprobleme von zufälligem Verschleiß, suboptimaler Werkzeugauswahl und plötzlichem Werkzeugausfall .

Implementierung eines dynamischen Werkzeugstandzeit-Überwachungssystems

- Echtzeitüberwachung: Wir haben Spindellastsensoren zusammen mit der CNC-Steuerung installiert, um den Werkzeugverschleiß genau zu überwachen, anstatt uns ausschließlich auf theoretische Lebensdauerprognosen zu verlassen.

- Datengestützter Werkzeugwechsel: Durch den Werkzeugwechsel auf Basis tatsächlicher Leistungsdaten konnten wir nicht nur einen Ausfall vermeiden, sondern auch verhindern, dass wir den Wechsel zu früh durchführen. Dies führte zu einer Reduzierung unserer Kosten für CNC-Drehwerkzeuge von 12 % auf 8 % .

Ausführung validierter Werkzeugersatzprotokolle

- Technische Qualifikation: Wir verfügen über eine gründlich geprüfte Dokumentation alternativer Werkzeuge . Beispielsweise haben wir eine Reihe von inländischen Einsätzen, die für bestimmte Operationen qualifiziert sind.

- Kostenreduzierung pro Bauteil: Durch die Verwendung eines inländischen Einsatzes, der getestet wurde und eine ähnliche Lebensdauer und Leistung aufwies, erzielte das Unternehmen bei einem 4140-Stahlprojekt eine Einsparung von 35 % .

Einrichtung eines proaktiven Werkzeugausfall-Warnmechanismus

- Zustandsbasierte Überwachung: Das Werkzeug untersucht die Sensorsignale , um ungewöhnliche Vibrations- oder Leistungsmuster zu erkennen, und kann so einen Werkzeugausfall vorhersagen, noch bevor er eintritt.

- Vermeidung von Kaskadenausfällen: Ausschuss und Maschinenschäden werden vermieden, wodurch das Motto der integrierten Verbrauchsmaterialverwaltung bei komplexen CNC-Drehvorgängen unterstützt wird.

Unser systematisches Rahmenwerk wandelt Ihre Werkzeugkosten von einem volatilen Kostenfaktor in ein vollständig planbares und effizient geführtes Kostenzentrum um. Wir begegnen dem Problem unkontrollierter Budgetüberschreitungen mit einem CNC-Drehangebot , das auf fundierten Konstruktionsdaten, proaktivem Lebenszyklusmanagement und geprüften Alternativen basiert. So gewährleisten wir langfristige Kostenstabilität für Ihre Bauteile und schützen Ihr Projekt vor den versteckten Risiken herkömmlicher Werkzeugkostenkalkulationen .

Abbildung 2: Preisanalyse für kundenspezifische CNC-Dreharbeiten an mechanischen Teilen aus gehärteter Stahllegierung.

Welcher Zusammenhang besteht zwischen unterschiedlichen Losgrößen und den Kosten pro Einheit?

Beim kundenspezifischen CNC-Drehen verhalten sich die Stückkosten nicht linear, sondern verändern sich mit der Auftragsmenge erheblich. Das Verständnis dieser Skaleneffekte ist entscheidend für eine korrekte Budgetplanung und strategische Beschaffung. Diese Studie untersucht die Kostenauswirkungen unterschiedlicher Losgrößen und bietet eine Methode zur Optimierung der Produktionsplanung für maximale Wirtschaftlichkeit.

| Losgröße | Primäre Kostenauswirkung | Unsere Optimierungsstrategie |

| Prototyp (1-10 Stück) | Die anfänglichen Hauptkosten für Einrichtung und Programmierung betragen das 3- bis 4-fache des Stückpreises einer Produktionscharge. | Durch den Einsatz modularer, vorgefertigter Vorrichtungen und gemeinsamer Einrichtungsprotokolle begrenzen wir die Prototypenkosten auf lediglich das 1,5-fache der angestrebten Produktionsrate. |

| Niedrige Stückzahl (11-50 Stück) | Die Einrichtungskosten verteilen sich auf mehr Einheiten, die Kosten pro Einheit sinken dadurch erheblich, bleiben aber ohne eine angemessene strategische Planung volatil. | Durch die Produktionsplanung werden unsere kompatiblen Kleinserienaufträge zu gemeinsamen Produktionsläufen zusammengefasst, wodurch eine größere virtuelle Serienproduktion entsteht und die Kosten gesenkt werden. |

| Mittleres Volumen (50-100 Stück) | Durch Effizienzsteigerungen bei der Parameter- und Werkzeugwegoptimierung wird die Preisgestaltung beim CNC-Drehen immer besser vorhersehbar, was zu stabilen Kosten führt. | Unsere datengetriebene Prozessoptimierung ist der Rohstoff, aus dem wir die größten Erfolge erzielen, indem wir die feinabgestimmten Parameter optimieren und so eine Kostenreduzierung pro Einheit von bis zu 30-40% erreichen. |

| Hohes Volumen (100+ Stück) | Der Zeitaufwand bringt immer weniger Nutzen; Material und Werkzeuge sind die Hauptkostenfaktoren, die Maschinenzeit ist vernachlässigbar. | Der Schwerpunkt liegt auf der Optimierung der Lieferkette und dem vorausschauenden Verbrauchsmaterialmanagement , wobei die Gewinnmaximierung letztendlich Vorrang hat. |

Unser quantitativ gesteuertes Modell ermittelt den nichtlinearen Zusammenhang zwischen Dosis, Wirkung und den Kosten des Präzisions-CNC-Drehens . Wir begegnen dem Problem teurer Prototypen und stark schwankender Preise bei Kleinserien durch die Planung von Auftragszusammenlegung und Prozessoptimierung. So erhalten unsere Kunden einen klaren, umsetzbaren Plan, um Skaleneffekte zu erzielen, die nicht auf die Größe ihres ersten Auftrags beschränkt sind.

Wie kann Designoptimierung die Bearbeitungskosten bei Drehbearbeitungen senken?

Die vor Produktionsbeginn getroffenen Konstruktionsentscheidungen machen bis zu 70 % des gesamten CNC-Drehkostenbudgets eines Projekts aus. Eine gute fertigungsgerechte Konstruktion (DFM) ist nicht nur eine Empfehlung, sondern eine entscheidende Ingenieurdisziplin zur signifikanten Kostenreduzierung . Wir gleichen den Zeitverlust zwischen Konstruktionsziel und Produktionseffizienz durch eine umfassende, datenorientierte Studie aus, die folgende Optimierungen aufdeckt und in die Praxis umsetzt:

Geometrie vereinfachen, um Rüstzeiten zu minimieren

Komplexe CNC-Drehteile erfordern oft mehrere Maschinen, was den Zeitaufwand und die Kosten exponentiell erhöht. Wir analysieren und priorisieren die Konstruktionsmerkmale, die nur aus einer bestimmten Richtung zugänglich sind. Bei einem Sensorgehäuse haben wir die innere Nut umgekehrt, wodurch ein zweiter Aufspannvorgang entfällt und die gesamte CNC- Drehzeit um 30 % reduziert wird. Dies spart direkt Arbeits- und Maschinenkosten.

Toleranzen auf Basis der tatsächlichen Funktion festlegen

Zu enge und unnötige Toleranzen sind einer der Hauptgründe für hohe Kosten. Um die kritischen Passungsbereiche von den nicht kritischen Flächen zu unterscheiden, führen wir eine Funktionsprüfung des Bauteils durch. Beispielsweise konnten wir durch die einfache Änderung der Bohrungstoleranzen von IT7 auf IT9 bei einem Hydraulikverteiler die Bearbeitungszeit um 20 % verkürzen und so erhebliche Kosten einsparen, ohne die Leistung des Bauteils beim Präzisionsdrehen zu beeinträchtigen.

Standardisierung von Funktionen zur Optimierung der Produktion

Die stetig wachsende Anzahl unterschiedlicher Gewindegrößen, Radien und Nutabmessungen erfordert häufige Werkzeugwechsel und Spezialwerkzeuge. Wir plädieren für die Standardisierung dieser Merkmale, die zu derselben Bauteilfamilie gehören. Durch die Beschränkung der Innengewinde auf nur zwei Größen an einem Motorbauteil konnte die Anzahl der benötigten Werkzeuge um 60 % reduziert, die Werkzeuglagerkosten gesenkt und die Leerlaufzeiten minimiert werden, was insgesamt das Budget für das CNC-Drehen erheblich optimierte.

Durch die proaktive Einbindung in die Fertigungsplanung werden theoretische Einsparungen in messbare Ergebnisse umgesetzt. Unsere Studien erzielen regelmäßig Kostenreduzierungen von 15–25 % . Wir begegnen dem Problem der hohen Teilekosten, indem wir unseren Kunden exakt angepasste und fertigungsgerechte Konstruktionen liefern. Diese erhöhen die Produzierbarkeit, ohne die Funktionalität zu beeinträchtigen, und gewährleisten so Leistung und Wirtschaftlichkeit.

Abbildung 3: CNC-Drehen von gehärteten Stahllegierungen – Analyse und Leitfaden für Preisangebote und Anleitungen zur Präzisionsbearbeitung von kundenspezifischen Wellen.

In welchen Aspekten unterscheiden sich die Preisangebote von Qualitätsanbietern von denen gewöhnlicher Anbieter?

Ein zunächst niedrigeres Angebot ist eine gängige Methode, um erhebliche Folgekosten zu verschleiern. Der eigentliche Unterschied zwischen Anbietern liegt nicht im Ausgangspreis, sondern in ihren angewandten Methoden zur Fehlervermeidung, Zuverlässigkeitssicherung und Wertabsicherung des Projekts. Diese Studie erläutert die Bereiche, in denen sich eine höhere Investition tatsächlich auszahlt, und geht dabei über einfache Angebotsvergleiche für CNC-Drehen hinaus.

| Bewertungsdimension | Standard-Lieferantenfokus | Premium-Lieferanteninvestition & Ergebnis |

| Prozess- und Ingenieurwesen | Erfüllt die grundlegenden Druckspezifikationen; minimale Prozessoptimierung. | Widmen Sie 8-12% des Angebots der Wertanalyse und der Entwicklung von Präzisionsdrehverfahren , wodurch Ihre Gesamtkosten durch gesteigerte Effizienz um 15-20% gesenkt werden. |

| Qualitätskontrolle | Setzt auf die Endkontrolle, was zu höheren Ausreißerraten führt ( z. B. 3 % PPM ). | Es nutzt statistische Prozesskontrolle (SPC) zur Echtzeitüberwachung. Dadurch wird die Fehlerquote auf 0,5 % gesenkt und teure Nacharbeiten oder Ausfälle werden vermieden. |

| Zuverlässigkeit der Lieferkette | Es werden geschätzte Zeitfenster angegeben; Produktionspläne können bei Abweichungen gestört werden. | Verfügt über solide Planungs- und Reaktionsprotokolle, wodurch eine Liefergenauigkeit von ±1 Tag erreicht und die Kontinuität Ihres Projekts gewährleistet wird. |

| Technische Zusammenarbeit | Transaktionsorientiert ; liefert die Bestellung einfach wie angegeben aus. | Design for Manufacturing (DFM) ist eine proaktive Partnerschaft, die darauf abzielt, die Teilegeometrie und die Materialauswahl zu optimieren, um das bestmögliche CNC-Drehprodukt zu erzielen. |

Wir widmen uns dem zentralen Problem versteckter Kostenrisiken im Lieferantenauswahlprozess . Unser Ansatz bietet einen transparenten Rahmen für die Wertanalyse, mit dem sich quantitativ nachvollziehen lässt, wie Investitionen in Prozessoptimierung und -steuerung Ihr Projekt effektiv vor Verzögerungen, Fehlern und Störungen bewahren können – den Hauptursachen für die tatsächlichen Herstellungskosten.

LS Manufacturing Automobilzulieferindustrie: Projekt zur Kostenoptimierung bei der Bearbeitung von Achsschenkeln

Ein Tier-1-Automobilzulieferer stand vor einer schwierigen Entscheidung: Die Angebote für die CNC-Bearbeitung eines sicherheitskritischen Achsschenkels wichen um etwa 65 % voneinander ab. Dies machte die Preisgestaltung intransparent und warf Bedenken hinsichtlich der Qualität dieses wichtigen Bauteils auf. Diese Fallstudie zur Kostenoptimierung beschreibt unseren technischen Eingriff und den erzielten Mehrwert:

Herausforderung für den Kunden

Es handelte sich um ein geschmiedetes Achsschenkelteil aus C45-Stahl , dessen Lagersitze präzise CNC-gedreht und mit einer Toleranz von IT7 sowie einem Feingewinde versehen werden mussten. Das bisherige Fertigungsverfahren umfasste vier verschiedene Aufspannungen und verursachte Positionsfehler (Abweichung von 0,1 mm ). Der Stückpreis war mit 140 RMB sehr hoch. Diese hohe Preisvarianz und die Qualitätsprobleme gefährdeten unmittelbar die Gewinnmargen und die Versorgungssicherheit der Produktionslinie für Automobilteile mit hohem Durchsatz.

LS Fertigungslösung

Unsere Ingenieure haben den Prozess neu durchdacht und die Fertigung aller Teile mit nur einem Aufspannvorgang auf einem 5-Achs-Drehzentrum ermöglicht. Wir haben einen kundenspezifischen Multifunktions-Werkzeughalter entwickelt, der Bohr-, Ausdreh- und Gewindeschneidvorgänge in einer einzigen Aufspannung durchführt und so Ausrichtungsfehler eliminiert. Durch die Optimierung der Fertigungslinie wurden Werkzeugwechsel mit der Teilehandhabung durch den Roboter synchronisiert, wodurch die Nebenzeiten um 40 % reduziert und ein planbarer, günstigerer Kostenvoranschlag für CNC-Dreharbeiten ermöglicht wurde.

Ergebnisse und Wert

Das neue Verfahren führte zu Stückkosten von 92 RMB (Reduzierung um 34 % ) und verbesserte die geometrische Genauigkeit um 60 % . Die Lieferpünktlichkeit lag bei 99,5 % , wodurch die Produktion des Kunden reibungslos verlief. Die jährlichen Einsparungen von 2,8 Millionen RMB wurden in weitere Forschung und Entwicklung reinvestiert. Dies beweist, dass eine fundierte Wertanalyse aus einem einfachen Angebot für CNC-Bearbeitung eine strategische Partnerschaft und einen greifbaren Wettbewerbsvorteil macht.

Diese Arbeit hat gezeigt, dass echte Kostenoptimierung in erster Linie auf grundlegenden Prozessinnovationen und nicht auf Lieferantenverhandlungen beruht. Durch die Beseitigung der wichtigsten technischen Einschränkungen und die Verfeinerung der Preisstrategien für die CNC-Bearbeitung erzielen wir messbare Einsparungen und stärken die Lieferkette. Damit beweisen wir unsere Kompetenz, komplexe und risikoreiche Projekte in der Automobilfertigung durchzuführen, bei denen Leistung und Kosten gleichermaßen entscheidend sind.

Entdecken Sie transparente Kostenoptimierung beim CNC-Drehen durch Expertenanalysen und zuverlässige Lieferlösungen.

Wie erstellt man ein realistisches Budget für ein CNC-Drehprojekt?

Die Erstellung eines präzisen Budgets für CNC-Dreharbeiten erfordert mehr als bloßes Schätzen; vielmehr muss eine geeignete Projektkostenrechnungsmethode angewendet werden. Versuche, die Kosten vorherzusagen, können aufgrund der Vernachlässigung bestimmter Einflussfaktoren zu Fehlern führen. Um dieses Problem zu lösen, verwenden wir ein transparentes, datenbasiertes Kostenkalkulationsmodell , das jede Kostenkomponente detailliert auflistet und mit den tatsächlichen Kosten abgleicht.

Einführung eines transparenten Materialkostenmodells

- Präzise Berechnung: Wir ermitteln die Kosten des Rohmaterials präzise mit der Formel: [Gewicht des Fertigteils + Bearbeitungszuschlag] Materialpreis/kg ein validierter 1,2 Schnitt- und Spannverlustfaktor .

- Proaktive Optimierung: Die Methode identifiziert die Bereiche, die die meisten Kosten verursachen, sodass die Designänderungen für die Fertigung in den frühen Phasen vorgenommen werden können, um Abfall zu reduzieren und somit direkte Einsparungen bei den Beschaffungskosten, dem größten variablen Kostenfaktor im Budget, zu erzielen.

Berechnung der Bearbeitungskosten mit validierten Parametern

- Genaue Zeitschätzung: Die Berechnung der Bearbeitungszeit verwendet Zykluszeiten, die aus unserer firmeneigenen Datenbank mit optimierten Vorschüben und Drehzahlen für spezifische Materialien abgeleitet werden, nicht theoretische Maximalwerte.

- Anwendung des Stundensatzes: Die verifizierte Zeit wird mit einem maschinenspezifischen Stundensatz multipliziert, der Abschreibung, Strom und Wartung berücksichtigt. Das Angebot für das CNC-Drehen spiegelt somit die tatsächlichen Produktionskosten wider.

Anwendung eines umfassenden Gemeinkostenrahmens

- Volle Kostentransparenz: Wir reservieren 12-18% für Engineering, Qualitätskontrolle und Projektmanagement – das sind die Aktivitäten, die ein zuverlässiges CNC-Drehen gewährleisten, aber die in den billigsten Angeboten sehr oft vernachlässigt werden.

- Keine versteckten Kosten: Ein methodischer Fahrplan wie dieser legt die endgültigen Projektkosten so fest, dass sie vollständig und nachvollziehbar sind. Dadurch werden Überraschungen vermieden und durch finanzielle Transparenz Vertrauen geschaffen.

Validierung mit unserem digitalen Budgetierungstool

- Sofortige Szenarioanalyse: Über unsere Online-Plattform können Kunden ( Material, Menge, Zeichnungen ) eingeben und erhalten so sofort eine detaillierte Budgetaufschlüsselung mit einer Genauigkeit von ≥95% .

- Fundierte Entscheidungsfindung: Mit diesem Tool können Kunden die Kostensensitivität erkennen und frühzeitig datengestützte Entscheidungen treffen, wodurch die Budgetierung zu einer strategischen Planungsaktivität wird und nicht zu einer Hürde aufgrund einer reaktiven Maßnahme.

Diese methodische Arbeitsweise begegnet dem Hauptproblem der Budgetunsicherheit. Wir bieten unseren Kunden einen kollaborativen und transparenten Prozess zur Kostenkalkulation für CNC-Dreharbeiten , der komplexe Variablen in ein verlässliches und umsetzbares CNC-Drehkostenbudget umwandelt und so von Anfang an finanzielle Planbarkeit und Projekterfolg gewährleistet.

Abbildung 4: Präzisionsdrehen von kundenspezifischen Bauteilen aus Edelstahllegierungen für genaue Preisangebote.

Warum sollten Sie sich für den Angebotsanalyse-Service von LS Manufacturing entscheiden?

Einkaufsmanager stehen vor einer schwierigen Aufgabe: Sie müssen die komplexen Angebote für CNC-Dreharbeiten detailliert analysieren, um deren Fairness zu gewährleisten und das beste Preis-Leistungs-Verhältnis zu erzielen, ohne selbst über Fertigungsexpertise zu verfügen. Unser Service beseitigt die Komplexität und/oder wandelt unverständliche Angebote in klare, hilfreiche Informationen für die Bewertung und Verhandlung von CNC-Drehlieferanten um. Grundlage hierfür sind über zehn Jahre Datenerhebung.

Validierung von Angeboten anhand einer 12-jährigen empirischen Kostendatenbank

Wir vergleichen jedes Angebot mit unserer einzigartigen Datenbank, die Tausende abgeschlossene Großprojekte im Bereich Drehen umfasst. Mit unserer Hilfe erkennen Sie sofort Unstimmigkeiten bei Kosten und Preisen, die stark von den üblichen Preisen für ein bestimmtes Material oder einen bestimmten Komplexitätsgrad abweichen. So identifizieren wir überhöhte Preise oder extrem günstige Angebote, die möglicherweise von geringer Qualität sind. Ihre Kostenanalyse wird dadurch faktenbasiert und nicht nur auf Annahmen beruhen.

Bereitstellung von 100% transparenten Kostenaufschlüsselungen

Indem wir jedes Angebot in seine Grundbestandteile aufschlüsseln – Rohmaterial, Maschinenzeit, Werkzeuge, Rüstkosten und Gemeinkosten – , können wir Ihnen auf Basis unserer Daten und unserer Einschätzung der Angemessenheit jedes einzelnen Postens eine detaillierte Stellungnahme geben. Diese detaillierte Transparenz, die in den meisten Angeboten fehlt, ermöglicht es Ihnen, die einzelnen Kosten zu hinterfragen und genau zu verstehen, was sich hinter dem Preis Ihres CNC-Drehprojekts verbirgt.

Bereitstellung umsetzbarer Optimierungsstrategien

Unsere Analyse beschränkt sich nicht nur auf die Bewertung, sondern bietet auch Handlungsempfehlungen. Wir liefern präzise und technisch fundierte Lösungsansätze, wie beispielsweise Designänderungen für eine einfachere Fertigung oder die Verwendung anderer Materialqualitäten, die tatsächlich die Hauptkostenfaktoren in der Produktion darstellen. Diese proaktiven technischen Vorschläge weisen in der Regel auf ein Einsparpotenzial von 25–40 % hin und machen die Angebotsanalyse somit von einer reinen Überprüfung zu einem Instrument der Wertschöpfung.

Unser Tool zur forensischen Analyse und technischen Optimierung unterstützt Sie dabei, Angebote für CNC-Dreharbeiten unter Berücksichtigung des technischen Werts zu erhalten. Anders ausgedrückt: Sie zahlen den fairen Preis für die Qualität und das technische Ergebnis und nicht für Ineffizienz oder Risiken. So sichern Sie Ihr Projektbudget und die Projektdurchführung durch eine fundierte Lieferantenbewertung .

Häufig gestellte Fragen

1. Welche versteckten Kosten sind in Angeboten für CNC-Dreharbeiten enthalten?

Die Kosten für Vorrichtungen, Programmierung und Inspektion sind die Hauptkostenfaktoren. Ein seriöser Lieferant weist diese transparent aus, und sie betragen üblicherweise 8–15 % der Gesamtkosten.

2. Wie lässt sich feststellen, ob ein Angebot angemessen ist?

Bitten Sie den Lieferanten um eine detaillierte Kostenaufstellung und prüfen Sie anschließend die Anteile von Material, Arbeitskosten und Werkzeugkosten. Eine typische Kostenstruktur sieht wie folgt aus: 35–50 % für Material, 30–40 % für Arbeitskosten und 8–12 % für Werkzeugkosten.

3. Wie lassen sich die Kosten für die Verarbeitung kleiner Chargen kontrollieren?

LS Manufacturing erreicht Kleinserienkosten, die nur das 1,5-fache der Kosten einer Großserienfertigung betragen, durch die Standardisierung von Materialien, die Kombination von Prozessschritten und schnelle Werkzeugwechsel.

4. Sind Eilbestellungen immer mit einem Preisaufschlag verbunden?

Eine Verkürzung der Lieferzeit um 30 % führt in der Regel zu einer Preiserhöhung von 15–25 % . Durch Produktionsoptimierung lassen sich jedoch Kosten einsparen. LS Manufacturing begrenzt Preiserhöhungen für Eilaufträge auf 10–20 % .

5. Wie lässt sich der Einfluss von Materialkostenschwankungen abmildern?

LS Manufacturing hält Preisschwankungen innerhalb von ±5% , indem Preisbindungsverträge abgeschlossen, Sicherheitsbestände angelegt und die Materialspezifikationen optimiert werden.

6. Was ist bei der Angebotserstellung für komplexe Bauteile zu beachten?

Achten Sie auf Spezialwerkzeuge, Spannlösungen und Prüfanforderungen. Diese oft übersehenen Kosten können 20–30 % des Gesamtpreises ausmachen.

7. Stellen Sie Kostenanalyseberichte zur Verfügung?

LS Manufacturing erstellt eine detaillierte Kostenanalyse inklusive Empfehlungen zur Prozessoptimierung, die Kunden helfen können, ihre Kosten im Durchschnitt um 25 % zu senken. Dieser Service ist kostenlos.

8. Wie erhalte ich ein genaues Angebot?

Die Erstellung vollständiger Zeichnungen, technischer Spezifikationen und Chargendetails ist erforderlich. LS Manufacturing ermöglicht Ihnen innerhalb von 2 Stunden ein transparentes Angebot mit detaillierter Kostenaufschlüsselung.

Zusammenfassung

Eine wissenschaftliche Kostenanalyse für CNC-Drehbearbeitung erfordert ein systematisches Bewertungsmodell. Durch detaillierte Angebotsanalysen, Prozessoptimierung und Lieferantenbewertung lassen sich Kostentransparenz und -optimierung erreichen. Das Kostenanalysesystem von LS Manufacturing bietet Kunden eine Komplettlösung von der Angebotsanalyse bis zur Kostenoptimierung.

Laden Sie jetzt Ihre Teilezeichnungen hoch und erhalten Sie einen kostenlosen Bericht zur Kostenoptimierung beim CNC-Drehen ! Unsere Kostenanalysten erstellen Ihnen innerhalb von 4 Stunden eine detaillierte Angebotsanalyse, Kosteneinsparungslösungen und präzise Budgetempfehlungen. Kontaktieren Sie uns jetzt für Prozessoptimierungsvorschläge, die Ihnen helfen, Ihre Kosten zu senken.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .