Проблемы с себестоимостью токарных работ на станках с ЧПУ в сфере закупок в производстве во многом объясняются очень высокой степенью информационной асимметрии, из-за которой цены в предложениях различаются на 50-80% , а еще 15-20% от общей суммы составляют скрытые сборы. Несоответствие бюджета из-за колебаний цен на материалы и неправильного выбора технологического процесса довольно распространено, и эти два фактора часто являются основной причиной перерасхода бюджета более чем на 30% . Наше решение заключается в анализе предложений поставщиков и выявлении реальных факторов, влияющих на стоимость, которые скрыты за поверхностным ценообразованием.

Прозрачность затрат на токарную обработку на станках с ЧПУ — главный результат нашей структурированной четырехмерной аналитической системы, разработанной на основе данных LS Manufacturing за 12 лет , охватывающих 328 проектов . Тщательно анализируя взаимодействие между материалами, рабочей силой, инструментом и оптимизацией процесса, мы предоставляем покупателям возможность повысить уровень прозрачности своих предложений на 60% и одновременно сократить затраты на 25-40% , что позволяет не только принимать правильные решения, но и эффективно контролировать свои бюджеты.

Шпаргалка по стоимости токарной обработки на станках с ЧПУ

| Раздел | Краткое описание |

| Ключевые факторы затрат | Тип материала, сложность компонента, объем производства, точность изготовления и требования к качеству поверхности — вот некоторые из факторов, существенно влияющих на стоимость. |

| Компоненты затрат | Общая стоимость складывается из стоимости сырья , машино-часов работы, рабочей силы, оснастки, наладки и производственных накладных расходов. |

| Оценка стоимости | Приблизительную оценку можно сделать, умножив стоимость часа работы станка на стоимость материала и время, затраченное на обработку. |

| Стратегии экономии затрат | Вы можете сэкономить деньги, изменив конструкцию, выбрав подходящий тип материала и улучшив серийное производство . |

| Типичные ошибки в расчете затрат | Чтобы избежать ненужных перерасходов , следует избегать таких ошибок, как излишнее проектирование, неэффективная организация производства и неправильный выбор материалов. |

Мы решаем проблемы стоимости токарной обработки на станках с ЧПУ для наших клиентов, предоставляя точные расценки, рекомендации по проектированию с учетом технологичности производства, предлагая эффективные процессы обработки и поддерживая строгий контроль качества . Продукция, получаемая благодаря нашим решениям, дешевле, образует меньше отходов, доставляется быстрее и отличается большей надежностью, что в совокупности обеспечивает экономичность, эффективность и успешность проектов наших клиентов.

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

Вы можете найти бесчисленное множество теоретических статей о стоимости механической обработки. Данная публикация является результатом непосредственного заводского опыта. Мы не просто рассчитываем затраты; мы ежедневно боремся с ними, обеспечивая чрезвычайно жесткие допуски для аэрокосмических компонентов и одновременно осуществляя высокооптимизированное производство для клиентов из автомобильной отрасли. Наше понимание гарантирует, что ваше коммерческое предложение учитывает реальные производственные проблемы, а не просто цифры из электронных таблиц.

Каждая из представленных здесь стратегий прошла проверку в реальных условиях. На основе опыта обработки титановых прототипов и крупносерийного производства фитингов из нержавеющей стали мы выявили истинные факторы, влияющие на стоимость операций механической обработки. Такое глубокое понимание позволяет вам анализировать различные предложения, выявлять неэффективность и задавать правильные вопросы. Мы используем методы, соответствующие отраслевым стандартам, интегрируя концепции проектирования с учетом технологичности производства, разработанные компанией 3D Systems , и меры безопасности в соответствии с требованиями Управления по охране труда и здоровья (OSHA) .

Приведенные здесь советы основаны на нашем опыте решения дорогостоящих ошибок. Мы расскажем вам, как избежать скрытых затрат при выборе материалов, подготовке и оборудовании. Это не просто теории, а знания, приобретенные в процессе работы, которыми мы хотим поделиться с вами, чтобы сэкономить ваше время и деньги, а также гарантировать финансовую и структурную целостность вашего проекта от первой сметы до последнего этапа.

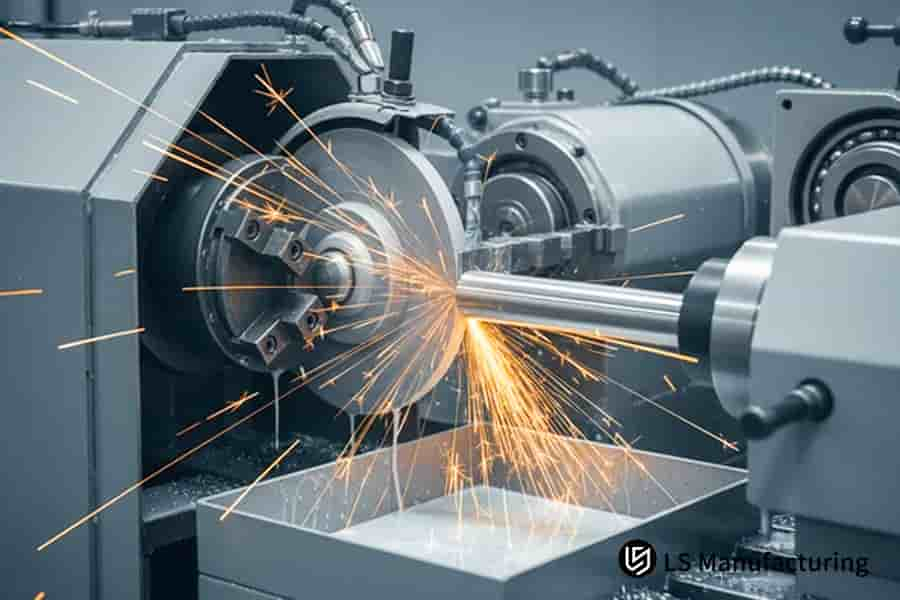

Рисунок 1: Обработка высокоточных промышленных компонентов из металлических сплавов для точной оценки стоимости и подготовки запроса предложений.

Как точно рассчитать и оптимизировать стоимость материалов при составлении смет на токарные работы на станках с ЧПУ?

Точное определение стоимости материалов для токарной обработки на станках с ЧПУ — одна из основных задач ведения бизнеса; однако настоящая оптимизация достигается тогда, когда удается решить проблемы использования, выбора и волатильности цен. Мы не ограничиваемся простым расчетом объема деталей; мы создаем план существенной экономии за счет строгого, основанного на данных подхода, который позволяет разобраться в этих сложных вопросах:

Максимизация выхода продукции с помощью предварительного моделирования оборудования.

Мы противодействуем естественным потерям, проводя виртуальный анализ стоимости материалов перед закупкой. Используя передовое программное обеспечение для раскроя, мы определяем наиболее эффективную схему раскроя прутка для всей партии продукции . Эта перспективная мера, например, в нашем случае оптимизации кронштейна из алюминия 6061 , регулярно повышает выход материала с 65% до 85% , что, в свою очередь, снижает себестоимость токарной обработки на станках с ЧПУ до 15% .

Внедрение эквивалентной по характеристикам замены материалов

Экономия средств не обязательно означает снижение производительности. Наши инженеры обладают необходимыми техническими знаниями и постоянно обновляют базу данных альтернативных материалов, механические свойства которых были доработаны. Когда клиенту потребовалось изготовить вал, мы предложили заменить сталь 4340 на 4140 , которая по-прежнему соответствовала требованиям к прочности, и, кроме того, стоимость материала снизилась всего на 20% . Таким образом, процесс технического согласования осуществляется таким образом, что надежность никогда не приносится в жертву экономии.

Стабилизация затрат с помощью соглашений о стратегическом снабжении

Для защиты наших проектов от рыночных колебаний мы используем долгосрочные контракты на закупку больших объемов материалов у сертифицированных поставщиков оборудования для токарной обработки на станках с ЧПУ . Эти контракты, в которых указаны требования OSHA по обращению с материалами, не только устанавливают цены, но и гарантируют отслеживаемость материалов. Таким образом, колебания цен ограничены диапазоном ±5% , что позволяет нашим клиентам иметь стабильный и точный бюджет для своих проектов.

Проверка стратегии с помощью реальных производственных данных

Любая стратегия оптимизации проходит серию проверок на эффективность. Мы ведем учет израсходованных деталей и понесенных затрат на каждую деталь, а затем сравниваем их с исходной моделью расчета. Эта замкнутая обратная связь, являющаяся частью нашего протокола оптимизации затрат , позволяет нам постоянно улучшать анализ материальных затрат и одновременно быть уверенными в том, что прогнозируемая экономия реализуется в производстве высокоточных токарных изделий с ЧПУ в больших объемах.

Благодаря этому методу материалы, которые ранее считались просто статьей расходов, теперь активно управляются. Мы предлагаем нашим клиентам в смете не только стоимость материалов, но и четкую, технически обоснованную стратегию их контроля, что гарантирует конкурентоспособность и предсказуемость конечной стоимости изделия на основе осуществимых инженерных решений.

Какие факторы оказывают наибольшее влияние на конечную цену при расчете времени обработки?

Точный расчет времени обработки является основой для надежного ценообразования на токарные станки с ЧПУ , однако он часто нарушается скрытыми неэффективностями в настройке, процессе и оборудовании. Мы решаем эту проблему, внедряя систематический подход, который выявляет и оптимизирует переменные, оказывающие наибольшее влияние на оценку времени, тем самым превращая время из основной переменной затрат в контролируемое конкурентное преимущество:

Минимизация времени простоя при резке за счет стандартизированной оснастки.

Значительная часть затрат связана с непроизводительной наладкой. Мы проектируем и устанавливаем модульные, стандартизированные системы оснастки, совместимые с различными семействами деталей. В случае партии алюминиевых соединителей это инженерное решение позволило сократить время переналадки на партию с 15 минут до 5 минут , что, в свою очередь, напрямую снизило фиксированные затраты на наладку, которые учитывались для каждой единицы в смете на токарную обработку на станке с ЧПУ .

Максимизация времени резки с помощью проверенных высокоэффективных параметров.

Теоретические скорости резания редко соответствуют темпам устойчивого производства. Наш протокол оптимизации эффективности использует собственную базу данных, составленную на основе тысяч выполненных работ, для присвоения параметров, специфичных для конкретного материала. Применение этого протокола к аэрокосмическому фитингу из сплава 6061 позволило добиться увеличения стабильной скорости резания на 40% , что резко сократило время цикла, сохранив при этом срок службы инструмента и целостность поверхности.

Калибровка оценок в соответствии с конкретными возможностями станка

Расчет времени обработки на станке с ЧПУ не будет верен, если он основан на менее мощном или устаревшем оборудовании. Мы корректируем наши расчеты времени обработки на станках с ЧПУ в соответствии с точными возможностями производственного оборудования: крутящим моментом шпинделя, мощностью и жесткостью. Таким образом, мы не делаем нереалистичных предположений о скорости, и указанное время для сложных операций обработки не будет надежным и достижимым. Это позволяет избежать дорогостоящих перерасходов времени в цехе.

Таким образом, такой комплексный подход решает основные проблемы, возникающие из-за неадекватных и завышенных оценок времени. Мы предлагаем модель ценообразования для токарной обработки на станках с ЧПУ , которая не только прозрачна и подкреплена инженерными расчетами, но и способна точно выявлять и устранять потери времени, тем самым формируя не просто коммерческое предложение, а подтвержденный производственный план, эффективный и предсказуемый в исполнении.

Как можно обоснованно оценить и контролировать затраты на расходные материалы в процессе составления коммерческого предложения?

Стоимость оснастки всегда является важным фактором при составлении сметы на токарную обработку на станках с ЧПУ, помимо своей непредсказуемости. Вместо того чтобы делать лишь приблизительные оценки, мы используем хорошо сбалансированную, основанную на данных систему управления, которая превращает эту неопределенность в стабильную, минимизированную стоимость. Этот метод эффективно решает основные проблемы, такие как случайный износ, неоптимальный выбор и внезапный выход инструмента из строя:

Внедрение динамической системы отслеживания срока службы инструмента.

- Мониторинг в реальном времени: Мы установили датчики нагрузки на шпиндель вместе с системами ЧПУ для точного мониторинга износа инструмента, а не полагались исключительно на теоретические прогнозы срока службы.

- Замена на основе данных: Замена инструментов на основе фактических данных о производительности не только помогла нам избежать поломок, но и предотвратила преждевременную замену, что привело к снижению затрат на токарный инструмент для станков с ЧПУ с 12% до 8% .

Выполнение проверенных протоколов замены инструментов

- Техническая квалификация: Мы имеем тщательно проверенный опыт использования альтернативных инструментов , например, у нас есть набор бытовых насадок, которые подходят для определенных операций.

- Снижение стоимости детали: Используя отечественную вставку, прошедшую испытания и показавшую аналогичный срок службы и характеристики, компания сэкономила 35% на проекте из стали 4140 .

Создание механизма упреждающего оповещения о сбоях в работе оборудования.

- Мониторинг состояния: Инструмент анализирует сигналы датчиков для обнаружения любых необычных вибраций или изменений в электропитании, что позволяет прогнозировать отказ инструмента еще до его возникновения.

- Предотвращение каскадных отказов: Удаляется бракованная продукция и повреждение оборудования, что способствует реализации принципа интеграции управления расходными материалами в сложных операциях токарной обработки на станках с ЧПУ .

Наша систематическая модель превращает затраты на оснастку из просто еще одной нестабильной статьи расходов в полностью предсказуемый и хорошо управляемый центр затрат. Мы решаем проблему неконтролируемых перерасходов бюджета с помощью расчета стоимости токарной обработки на станках с ЧПУ , основанного на инженерных данных, проактивном управлении жизненным циклом и подтвержденных вариантах замены. Это гарантирует стабильность стоимости деталей в долгосрочной перспективе и защищает ваш проект от скрытых рисков, связанных с традиционными методами оценки стоимости оснастки .

Рисунок 2: Анализ ценовых предложений на механические детали из закаленной стали, изготовленные на станках с ЧПУ по индивидуальному заказу.

Какова взаимосвязь между различными размерами партий и себестоимостью единицы продукции?

В токарной обработке на станках с ЧПУ себестоимость единицы продукции не является линейной, а значительно меняется в зависимости от объема заказа. Понимание этой экономии масштаба имеет решающее значение для составления правильного бюджета и стратегического планирования поставок. В данном исследовании измеряется влияние различных размеров партий на себестоимость и предлагается метод повышения эффективности планирования производства для достижения максимальной экономической эффективности:

| Размер партии | Влияние на основные затраты | Наша стратегия оптимизации |

| Прототип (1-10 шт.) | Основные первоначальные затраты на настройку и программирование составляют 3-4 раза больше, чем стоимость единицы продукции в производственной партии. | Мы ограничиваем затраты на прототип до 1,5-кратного превышения целевого показателя темпов производства, используя модульные, предварительно спроектированные приспособления и протоколы совместной настройки . |

| Малый объем (11-50 шт.) | Затраты на запуск производства распределяются на большее количество единиц продукции, себестоимость единицы продукции значительно снижается, но остается нестабильной без надлежащего стратегического планирования. | Благодаря планированию производства, наши совместимые мелкосерийные заказы объединяются в общие партии, что позволяет создать более крупную виртуальную партию продукции и снизить затраты. |

| Средний объем (50-100 шт.) | Благодаря оптимизации параметров и траектории движения инструмента, повышение эффективности позволяет сделать ценообразование на токарные станки с ЧПУ все более предсказуемым, обеспечивая наиболее стабильные затраты. | Наша оптимизация производственных процессов на основе данных — это сырье, из которого мы извлекаем наибольшие плоды благодаря точно настроенным параметрам, достигая снижения себестоимости на единицу продукции на 30-40% . |

| Большой объем (более 100 шт.) | Отдача от затраченного времени неуклонно снижается; основными факторами затрат являются материалы и оснастка , а машинное время незначительно. | Основной упор делается на оптимизацию цепочки поставок и прогнозируемое управление расходными материалами , при этом приоритет отдается увеличению конечной прибыли. |

Наша модель, основанная на количественных данных, вычисляет нелинейную зависимость дозы от отклика, а также стоимость высокоточной токарной обработки на станках с ЧПУ . Мы решаем проблему дорогостоящих прототипов и сильно колеблющихся цен на небольшие партии , планируя консолидацию заказов и оптимизацию процессов. Это дает нашим клиентам четкий, действенный план для получения преимуществ от эффекта масштаба , которые не ограничиваются размером их первого заказа.

Как оптимизация конструкции может снизить затраты на механическую обработку при токарной обработке?

Проектные решения, принимаемые до начала производства, составляют до 70% от общего бюджета проекта по токарной обработке на станках с ЧПУ . Грамотное проектирование с учетом технологичности производства (DFM) — это не просто рекомендация, а крайне важная инженерная дисциплина для существенного снижения затрат . Мы компенсируем потерянное время между достижением проектной цели и повышением эффективности производства с помощью всестороннего, ориентированного на данные исследования, которое выявляет и внедряет на практике следующие оптимизации:

Упрощение геометрии для минимизации настроек

Для изготовления сложных деталей на станках с ЧПУ часто требуется несколько станков, что значительно увеличивает время обработки и стоимость. Мы анализируем и расставляем приоритеты для тех конструктивных особенностей, доступ к которым возможен только с одной стороны. Для корпуса датчика мы изменили направление внутреннего паза, что устранило необходимость во вторичной настройке и сократило общее время цикла токарной обработки на станках с ЧПУ на 30% , тем самым напрямую сэкономив трудозатраты и стоимость оборудования.

Определение допусков на основе фактической работы

Излишняя жесткость допусков является одной из главных причин высокой стоимости. Чтобы отличить критически важные зоны посадки от некритичных поверхностей, мы проводим функциональный анализ компонента. Например, просто изменив допуски на отверстие с IT7 на IT9 для гидравлического коллектора, мы сократили время обработки на 20% , тем самым значительно сэкономив без ущерба для производительности компонента при высокоточной токарной обработке .

Стандартизация функций для оптимизации производства

Постоянно растущее число различных размеров резьбы, радиусов или размеров канавок требует очень частой смены инструмента и использования специализированной оснастки. Мы выступаем за стандартизацию этих элементов, относящихся к одному семейству деталей. Ограничив количество внутренних резьб всего двумя размерами на компоненте двигателя, мы сократили количество необходимых инструментов на 60% , снизили затраты на складские запасы и свели к минимуму время простоя, что в совокупности значительно оптимизировало общий бюджет токарной обработки на станках с ЧПУ .

Такой проактивный подход к проектированию с учетом особенностей производства превращает теоретическую экономию в измеримые результаты: наши исследования регулярно показывают снижение затрат на 15-25% . Мы решаем проблему очень высокой себестоимости деталей, предоставляя нашим клиентам точные, измененные, технологичные конструкции, которые повышают производительность без ущерба для функциональной целостности, гарантируя тем самым эффективность и экономичность.

Рисунок 3: Анализ цен и руководство по расчету стоимости изготовления прецизионных валов из закаленной стали на станках с ЧПУ.

В каких аспектах ценовые предложения поставщиков высокого качества отличаются от предложений обычных поставщиков?

Заниженная первоначальная цена — распространенный способ скрыть существенные последующие затраты. Реальная разница между поставщиками заключается не в начальной цене, а в используемых ими методах предотвращения дефектов, обеспечения надежности и защиты стоимости проекта. В этом исследовании объясняются области, в которых более высокие инвестиции приносят реальную отдачу, выходя за рамки простого сравнения запросов на коммерческие предложения по токарной обработке на станках с ЧПУ :

| Размер оценки | Стандартный подход к поставщику | Инвестиции и результаты работы с ведущими поставщиками |

| Технологические процессы и проектирование | Соответствует основным техническим требованиям печати; минимальная оптимизация процесса. | Выделяется 8-12% от стоимости заказа на анализ стоимости и разработку процесса высокоточной токарной обработки , что позволяет снизить общую стоимость на 15-20% за счет повышения эффективности. |

| Контроль качества | Зависит от окончательной проверки, что приводит к более высоким показателям утечки ( например, 3% на миллион ). | Использует статистический контроль процессов (SPC) для мониторинга в реальном времени. Таким образом, процент дефектов снижается до 0,5% , что позволяет избежать дорогостоящих переделок или сбоев. |

| Надежность цепочки поставок | Предоставляет приблизительные временные рамки; отклонения от них могут нарушить производственные графики. | Благодаря тщательному планированию и протоколам быстрого реагирования обеспечивается точность выполнения работ в пределах ±1 дня, что гарантирует непрерывность вашего проекта. |

| Техническое сотрудничество | Транзакционный ; просто доставляет заказ в указанном виде. | Проектирование с учетом технологичности производства (DFM) — это активное партнерство, направленное на оптимизацию геометрии детали и выбор материала, что позволяет получить наилучший продукт, изготовленный на станке с ЧПУ . |

Мы решаем важнейшую проблему скрытых рисков, связанных с затратами, в процессе выбора поставщиков . Наш подход предлагает прозрачную систему анализа стоимости, с помощью которой можно количественно оценить, как инвестиции в технологическое проектирование и управление могут эффективно предотвратить задержки, дефекты и сбои в вашем проекте, которые являются основными факторами, влияющими на реальную себестоимость производства.

Компания LS Manufacturing, производитель автомобильных запчастей: Проект по оптимизации затрат на механическую обработку поворотных кулаков.

Крупному поставщику автомобильных комплектующих первого уровня пришлось принять непростое решение, поскольку разброс цен на обработку на станках с ЧПУ критически важного поворотного кулака составлял около 65% , что делало ценообразование на обработку на станках с ЧПУ крайне непрозрачным и вызывало опасения по поводу качества этого критически важного компонента, обеспечивающего безопасность. В этом исследовании по оптимизации затрат подробно описаны наши технические решения и достигнутые результаты:

Задача клиента

Это была кованая деталь поворотного кулака из стали C45 , для изготовления которой требовалась высокоточная токарная обработка на станке с ЧПУ посадочных мест подшипников с допуском IT7 и мелкой резьбой. Существующий метод производства включал 4 различных варианта установки, что приводило к погрешностям позиционирования (отклонение 0,1 мм ), а цена за единицу была очень высокой — 140 юаней . Эти высокие цены и проблемы с качеством напрямую ставили под угрозу рентабельность и надежность поставок для их линии по сборке крупносерийных автомобильных деталей .

LS Manufacturing Solution

Наши инженеры переосмыслили процесс и сделали возможным изготовление всех деталей за один цикл на 5-осевом токарном станке . Мы разработали специальный многофункциональный держатель инструмента для выполнения операций сверления, расточки и нарезания резьбы за один цикл, что исключило ошибки выравнивания. Оптимизация производственной линии позволила синхронизировать смену инструмента с обработкой деталей роботом, сократив время простоя на 40% и обеспечив предсказуемую, более низкую стоимость токарной обработки на станках с ЧПУ .

Результаты и ценность

Внедрение нового процесса позволило снизить себестоимость единицы продукции на 92 юаня (на 34% ), а также повысить геометрическую точность на 60% . Своевременная доставка составила 99,5% , что обеспечило бесперебойную работу производственного процесса для клиента. Сэкономленные 2,8 миллиона юаней в год были реинвестированы в дальнейшие исследования и разработки, что демонстрирует, как правильный анализ стоимости превращает простое предложение о заказе токарной обработки на станке с ЧПУ в стратегическое партнерство и ощутимое конкурентное преимущество.

Эта работа показала, что настоящая оптимизация затрат на самом деле заключается в фундаментальных инновациях в производственных процессах, а не в переговорах с поставщиками. Устранив основные технические ограничения и усовершенствовав стратегии ценообразования на станках с ЧПУ , мы можем обеспечить измеримую экономию, а также устойчивость цепочки поставок, тем самым доказав свою способность реализовывать сложные, ответственные проекты в автомобильной промышленности, где важны как производительность, так и стоимость.

Откройте для себя прозрачную оптимизацию затрат на токарную обработку на станках с ЧПУ с помощью экспертного анализа и надежных решений по доставке.

Как составить разумный бюджет для проекта по токарной обработке на станке с ЧПУ?

Для составления точного бюджета на токарную обработку на станках с ЧПУ требуется не просто угадывать, а использовать правильную методологию расчета стоимости проекта . Попытки предсказать затраты могут привести к ошибкам из-за игнорирования некоторых скрытых переменных. Для решения этой проблемы мы используем прозрачную, основанную на данных систему оценки затрат , которая подробно описывает каждый компонент расходов и сравнивает его с фактическими затратами:

Создание прозрачной модели учета материальных затрат

- Точный расчет: Мы точно определяем стоимость сырья по формуле: [Вес готовой детали + Доплата за механическую обработку] Цена материала/кг, подтвержденный коэффициент потерь при резке и зажиме 1,2 .

- Проактивная оптимизация: Этот метод выявляет области, генерирующие наибольшие затраты, что позволяет вносить изменения в конструкцию для производства на ранних этапах, сокращая потери и, следовательно, напрямую экономя на затратах на закупку, которые являются наиболее значимым фактором в бюджете.

Расчет себестоимости механической обработки с использованием проверенных параметров.

- Точная оценка времени: расчет времени обработки использует значения циклов, полученные из нашей собственной базы данных оптимизированных подач и скоростей для конкретных материалов, а не теоретические максимумы.

- Применение тарифа: Проверенное время умножается на почасовую ставку, специфичную для данного станка, которая учитывает амортизацию, электроэнергию и техническое обслуживание, поэтому стоимость токарной обработки на станке с ЧПУ будет отражать реальную себестоимость производства.

Применение комплексной системы накладных расходов

- Полная прозрачность затрат: мы выделяем 12-18% на проектирование, контроль качества и управление проектом — именно эти виды деятельности обеспечивают надежную токарную обработку на станках с ЧПУ , но именно их очень часто упускают из виду в самых дешевых предложениях.

- Никаких скрытых платежей: Подобный методичный план позволяет составить окончательную смету проекта, сделав ее полной и обоснованной , тем самым исключая неожиданности и укрепляя доверие благодаря финансовой прозрачности.

Проверка с помощью нашего цифрового инструмента бюджетирования.

- Мгновенный анализ сценария: С помощью нашей онлайн-платформы клиенты могут ввести ( материал, количество, чертежи ) для мгновенного и подробного расчета бюджета с точностью ≥95% .

- Принятие обоснованных решений: С помощью этого инструмента клиенты могут оценить чувствительность затрат и принимать решения на ранних этапах, опираясь на данные, в результате чего составление бюджета становится стратегическим планированием, а не препятствием, возникающим в результате реактивного подхода.

Этот методологический подход решает основную проблему бюджетной неопределенности. Мы предлагаем нашим клиентам совместный и прозрачный процесс оценки стоимости токарных работ на станках с ЧПУ , который преобразует сложные переменные в надежный и действенный бюджет , обеспечивая тем самым финансовую предсказуемость и успех проекта с самого первого этапа.

Рисунок 4: Изготовление на заказ компонентов из нержавеющей стали методом высокоточной токарной обработки для точного расчета стоимости.

Почему стоит выбрать услугу анализа ценовых предложений от LS Manufacturing?

Менеджеры по закупкам находятся в затруднительном положении: им приходится детально разбираться в сложных коммерческих предложениях по токарной обработке на станках с ЧПУ , чтобы убедиться в их справедливости и получить наилучшее соотношение цены и качества, не являясь при этом экспертами в производстве. Наша услуга, основанная на более чем десятилетнем сборе данных, помогает разобраться в сложностях и/или превратить непонятные предложения в понятную и полезную информацию для оценки поставщиков токарной обработки на станках с ЧПУ и ведения переговоров.

Проверка достоверности предложений на основе 12-летней эмпирической базы данных затрат.

Мы сравниваем каждое предложение с нашей уникальной базой данных, содержащей тысячи завершенных крупных проектов по токарной обработке . С нашей помощью вы можете сразу выявить те позиции, которые мы ранее не встречали, в ценах, существенно отличающихся от общепринятых для определенного материала или сложности, тем самым выявляя завышенные цены или крайне дешевые предложения, которые могут быть низкого качества. Таким образом, ваш анализ затрат станет более объективным, чем просто предположением.

Предоставление 100% прозрачной разбивки затрат.

Разложив каждое коммерческое предложение на основные составляющие: сырье, машинное время, оснастка, наладка и накладные расходы , мы можем предоставить вам подробный комментарий по каждой из них, основанный на наших данных и оценке ее обоснованности. Такой уровень прозрачности, обычно отсутствующий в большинстве коммерческих предложений, позволяет вам задавать вопросы о конкретных затратах и видеть, что именно стоит за ценой вашего проекта по токарной обработке на станках с ЧПУ .

Разработка действенных стратегий оптимизации

Наш анализ — это не просто оценка, а разработка рекомендаций. Мы предлагаем очень точные и технически обоснованные предложения, такие как изменения в конструкции для упрощения производства или использование других марок материалов, которые, по сути, являются основными источниками производственных затрат. Эти упреждающие инженерные предложения обычно указывают на потенциальную экономию в 25-40% , превращая анализ цен из простого обзора в реальный инструмент создания ценности.

Наш инструмент, сочетающий аналитический анализ и техническое превосходство, помогает вам получать коммерческие предложения на токарные станки с ЧПУ, учитывая их инженерную ценность. Другими словами, вы платите справедливую цену за качественный, инженерно-технический продукт, а не за неэффективность или риски, тем самым обеспечивая сохранность бюджета и целостность производительности вашего проекта благодаря высокоуровневой оценке поставщиков .

Часто задаваемые вопросы

1. Какие скрытые расходы включены в смету на токарную обработку на станках с ЧПУ?

Основные затраты связаны с оборудованием, программированием и проверкой. Надежный поставщик четко указывает их, и обычно они составляют 8-15% от общей стоимости.

2. Как определить, является ли предложенная цена разумной?

Запросите у поставщика детализацию затрат, а затем проверьте долю материалов, труда и оснастки. Типичная структура затрат составляет 35-50% на материалы, 30-40% на труд и 8-12% на оснастку.

3. Как контролировать затраты при мелкосерийном производстве?

Компания LS Manufacturing добивается снижения себестоимости мелкосерийного производства до уровня, в 1,5 раза превышающего себестоимость крупносерийного, за счет стандартизации материалов, объединения технологических этапов и быстрой смены пресс-форм.

4. Всегда ли срочные заказы подлежат повышению цен?

Сокращение сроков поставки на 30% обычно приводит к увеличению цены на 15-25% . Однако часть этих затрат можно сэкономить за счет оптимизации производства. Компания LS Manufacturing ограничивает повышение цен на срочные заказы 10-20% .

5. Как смягчить последствия колебаний стоимости материалов?

Компания LS Manufacturing поддерживает колебания цен в пределах ±5% за счет заключения контрактов с фиксированными ценами, создания страхового запаса и оптимизации технических характеристик материалов.

6. Что следует учитывать при составлении сметы на сложные детали?

Обратите внимание на специальный инструмент, зажимные устройства и требования к контролю качества. Эти скрытые затраты могут составлять 20-30% от общей стоимости.

7. Предоставляете ли вы отчеты об анализе затрат?

Компания LS Manufacturing проводит подробный анализ затрат, включая рекомендации по оптимизации процессов, которые могут помочь клиентам сократить расходы в среднем на 25% . Это бесплатная услуга.

8. Как получить точную смету?

Необходима подготовка полных чертежей, технических спецификаций и сведений о партии. Компания LS Manufacturing предоставляет четкое ценовое предложение с разбивкой затрат в течение 2 часов .

Краткое содержание

Для анализа затрат на научное токарное производство с ЧПУ необходима систематическая основа оценки. Благодаря углубленному анализу цен, оптимизации процессов и оценке поставщиков можно добиться прозрачности и оптимизации затрат. Система анализа затрат LS Manufacturing предоставляет клиентам комплексное решение — от анализа цен до оптимизации затрат.

Загрузите чертежи ваших деталей прямо сейчас, чтобы получить бесплатный отчет об анализе оптимизации затрат на токарную обработку на станках с ЧПУ ! Наши специалисты по анализу затрат предоставят вам подробный анализ стоимости, решения по экономии средств и точные рекомендации по бюджету в течение 4 часов . Свяжитесь с нами прямо сейчас, чтобы получить предложения по оптимизации процесса, которые помогут вам добиться снижения затрат.

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать , литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .