タッピング加工において、テーパー破損、ねじ山の摩耗、切りくず排出不良にまだ悩まされていませんか?重要なねじ穴加工でたった一度のミスが、高価なワークピースを丸ごと廃棄してしまうリスクを負っていませんか?従来のタッピング加工には、工具寿命の短さ、靭性の低下、貴重な部品への潜在的な危険性といった、固有の問題点があり、製造業の収益性と効率性を著しく損なわせています。

このジレンマを解消するため、 LS Manufacturingは、現代のCNC加工における優れた選択肢であるねじ切りフライス加工を強く推奨します。これは単なる工程の代替ではなく、製造哲学の革命です。きれいな切りくず処理、切りくずのないタッピング、1本の工具で幅広いねじサイズに対応できる驚異的な汎用性、そして精度と表面仕上げの向上により、ねじ切りフライス加工は数万もの製造業者をタッピングの束縛から解放しています。お客様の時間を節約するために、核心となる結論の概要を以下に示します。

スレッドミルコアの利点クイックリファレンス

| 寸法 | 要点 | まとめ |

| コアアドバンテージ | プロセスイノベーション、柔軟な製造。 | ねじの形成は、 CNC プログラミングによるツールの動きの制御によって実現され、従来のタップの制約を取り除き、非常に柔軟な加工を実現します。 |

| 費用対効果が高い | コストを削減し、効率を向上し、安全性を維持します。 | 1 つのツールでさまざまなサイズのねじを切ることができるため、ツールの在庫とツールの交換時間が削減され、テーパー破損によるワークピースのスクラップが実質的に排除されます。 |

| 技術的な利点 | 優れた能力と均一なチップフロー。 | 特に高硬度の難削材や大径ねじの切削に適しており、横方向の切りくず排出により止まり穴加工の問題点を完璧に克服し、優れた加工精度と表面仕上げを実現します。 |

| アプリケーションの意思決定 | 適切なツールの選択と評価。 | 工具材質、刃数、ねじピッチといった重要なパラメータを考慮した設計です。多品種少量生産、小ロット生産、高価値ワーク、難削材加工など、様々な生産条件に適しています。 |

ねじ切りフライス加工は工程の代替ではなく、将来への投資です。1本の工具で複数の加工をこなす能力、テーパー破損のない安全性の確保、そして難削材への加工性に優れた驚異的な加工能力は、工具管理、生産効率、品質コストといった面で企業全体の競争力を高め、スマートで効率的なものづくりの実現に不可欠です。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

このガイドの根底にあるのは、LS Manufacturing エンジニアリング部門における10年以上にわたるCNC加工、ねじ切り加工に関する豊富な経験と知識です。私たちは理論的なコンサルタントではなく、お客様と同じ製造上の課題に取り組むパートナーです。

LS Manufacturing の熟練エンジニアは、航空宇宙、ハイエンドのエネルギー機器、精密医療機器の業界に長年携わり、高温合金やチタンなどの難加工材料のねじ加工に関する数千件の問題を直接克服した経験を持っています。

LS Manufacturingは、ある顧客において、従来のタッピングによるM36を超える深い止まり穴の切削屑除去の問題を解決しました。また、カスタムねじフライス加工ソリューションにより、高温合金タービンディスク部品のねじ加工の合格率を78%から99.9%以上に向上させることにも成功しました。

このガイドは、LS Manufacturing の直接の経験から凝縮され、何千もの失敗と成功から抽出されたもので、簡潔で信頼性が高く、効率的な加工パスを提供することを目的としています。

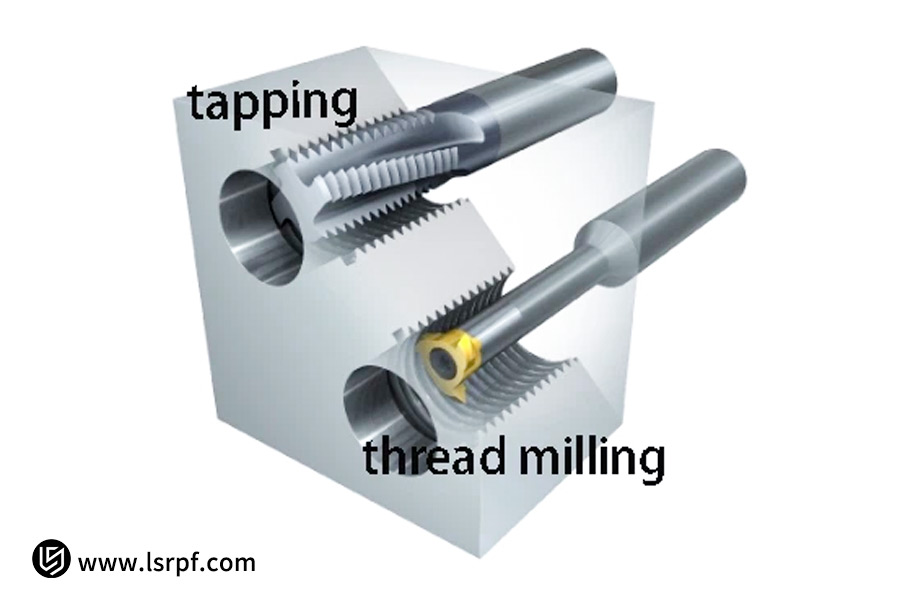

なぜねじ切りフライス加工がタッピングの代替となるのでしょうか?

固定鍵で錠を開けるような従来のタッピング加工は、作業範囲が著しく制限され、大きな危険を伴います。タッピング加工の代わりに、ねじ切りフライス加工は万能鍵のようなものです。CNC技術を用いることで、「リジッド」加工から「フレキシブル」加工への移行を実現し、タッピング加工の根本的なボトルネックを解消します。以下に、両者の最も基本的な違いを比較します。

| 特徴 | 伝統的なタッピング | ねじ切りフライス加工 |

| 処理原理 | スピンドルの軸方向の送りとねじピッチは正確に同期する必要があります。 | 3 軸CNC マシンは、工作機械の補間を利用して螺旋状のツール パスを実現します。 |

| ツールの柔軟性 | タップ単体で1つのねじ仕様が製作可能です。 | 1 つのツールで、ピッチは同じだが直径が異なる複数のねじを生成できます。 |

| 精密制御 | タップ径により決定され固定されます。 | 工具半径補正により、プログラム内で柔軟な調整が可能になり、ピッチ径を簡単に制御できます。 |

具体的には、次のような技術進歩が実現されています。

1. 革新的な加工原理:

ねじ切りフライス加工では、ヘリカル補間コマンドを備えた3軸CNC工作機械を用いて工具の動きを3軸で制御し、ねじを「切削」します。これにより、主軸送りとタップピッチの密接な関係による制約が解消されるだけでなく、過度の軸力によるタップの破損やねじ山の損傷のリスクも効果的に排除されます。

2. 比類のない柔軟性:

1本のねじ切りフライスカッターで、同一ピッチ(例: M10×1.5とM12×1.5 )の様々な径のねじ穴を加工でき、右ねじと左ねじの加工も可能です。この「1本の工具で複数の用途に対応」という特長により、工具在庫の量と種類が大幅に削減され、工具管理コストが直接的に削減されます。

3. 正確で制御可能な精度:

加工中は、工具を交換することなく、プログラム内の工具径補正値を調整することで、加工精度とねじのピッチ径を簡単に制御できます。これにより、高精度部品の加工に不可欠な寸法調整と公差管理が容易になります。

これらの技術的な利点により、ねじフライス加工は単なるプロセスの選択肢ではなく、製造の効率と信頼性における戦略的な進歩にもなります。

ねじフライス加工によって企業の単位コストをどのように削減できるのでしょうか?

多くの企業は、工具の単価を一見すると、ねじ切りフライスの方がタップよりも高価だと感じます。しかし、総所有コストと長期的な節約効果を考慮した詳細な分析を行うと、ねじ切りフライス加工は従来のタッピング加工よりもはるかにコスト削減効果が高く、単価削減のための賢明な選択であることがわかります。その経済的価値は、主に以下の3つの側面から実現されます。

1. 非常に長い工具寿命により、ダウンタイムと調達を削減:

最高品質のねじ切りフライスカッター1本の寿命は、通常、タップの10倍、場合によっては数十倍にもなります。これにより、ロット生産における工具交換や工具セットアップに伴うダウンタイムが大幅に削減され、生産の継続性が確保され、長期的な工具調達の頻度と総費用が直接的に削減されます。

2. 「1つのツールで複数の用途に対応」することで、在庫と管理コストを削減します。

1本のミルねじ切り工具で、異なる径、同じピッチ、そして異なる材質のねじを切削できます。このような優れた製造汎用性により、企業が在庫として保有する必要のある工具の数量と仕様が大幅に削減され、根本的なコスト削減、工具管理の簡素化、そして隠れたスクラップロスの削減につながります。

3. 歩留まりの向上、隠れたスクラップロスの排除:

ねじ切りフライス加工は、タップの損傷によるワークの不良発生の可能性を基本的に排除します。LS Manufacturing社のお客様による事例によると、ステンレス鋼製バルブボディの大量生産にねじ切りフライス加工を導入した結果、ねじの品質不良がほぼゼロにまで減少しました。工具、人件費、不良品コストを考慮すると、1個あたりのコストは30%以上削減されました。

したがって、ねじフライス加工によるコスト削減の鍵は、より大きな初期投資を新しい製造効率、柔軟性、および歩留まり技術と交換し、全体的な製造コストを数百パーセント削減することです。

高硬度材料を加工する際のねじフライス加工の独自の利点は何ですか?

チタン合金、HRC58以上の硬化鋼、航空宇宙産業で広く使用されているニッケル基超合金などの硬質材料の切削において、従来のタッピングは膨大な時間を要するだけでなく、工具強度不足のために不具合が生じることも少なくありません。この点において、ねじ切りフライス加工技術は唯一かつかけがえのない利点を体現しています。その優れた性能は、主に以下の点に起因しています。

1. 効率的な切削方法と優れた工具材料:

超硬ねじ切りフライスカッターは高強度ボディを備え、より強い切削力に耐えることができます。側面フライス加工を採用し、工具回転速度を高速化し、3軸リンク機構を併用することで、タッピングよりもはるかに高い80~200m/分の切削速度を実現します。高効率切削は、加工効率を向上させるだけでなく、微細化された切りくずによって切りくずの排出を容易にし、切りくずの詰まりによる工具損傷を防ぎます。

2. 極めて低いラジアル切削抵抗と優れたチップブレーキング:

タッピングとは異なり、ねじ切りフライス加工は軸力が極めて低いため、高硬度材料の切削時にタップの破損や欠けの原因となる部分を効果的に排除します。さらに、安定した切りくず処理により、スムーズで安全な切削加工が可能になり、工具とワークを保護します。

3. 安定した処理環境とプロセス保証:

耐熱合金のような難削材における高品質なねじ切り加工は、単に鋭利な切削工具を持っているだけでは実現できません。LS Manufacturingの極めて剛性の高いスピンドルと高圧クーラントシステムは、超硬ねじ切りカッターに安定した切削環境を提供します。この内部クーラントシステムは、切削領域の過熱を劇的に抑制し、切りくずの排出を促進することで、プロセス全体を通して高い信頼性と一貫性を実現します。

高硬度、高強度材料の加工は困難ですが、ねじフライス加工は、工具と工程に固有の利点により、安全で効率的、かつ高品質のねじ加工工程を実現し、技術的な障壁を克服するための最適なソリューションとなっています。

CNC プログラミングを通じてねじフライス加工の効率を最大化するにはどうすればよいでしょうか?

その技術的優位性は、正確なねじ切り加工プログラミングにかかっています。オペレーターの器用さや直感に左右されることも、オペレーターのスキルや経験に頼って加工プロセスを標準化・最適化することもありません。正確で再利用可能なGコードプログラムを使用することで、確かな品質を保ちながら、かつてないほどの効率性を実現します。効率の最大化は、主に以下の3つの要素によって実現されます。

1. コアコマンドをマスターすることで効率性の基礎が築かれます。

ねじ切りフライス加工の基本的な性質は、GコードのG02/G03ヘリカル補間命令に依存しています。これらの命令は、X軸とY軸の円弧運動とZ軸の直線送りを制御し、ねじ溝を正確に「成形」します。プログラムトレースを短く効率的に行うことが、空送りと高速切削の回避の秘訣です。

2. システム関数を活用してワンクリックでコードを生成:

操作のハードルを低くするため、トップクラスのCNCシステムには、高耐久性のパラメトリックプログラミングモジュールが搭載されています。オペレーターはコンソールにねじのパラメータ(直径、ピッチ、深さ)を入力するだけで、機械は適切かつ安全なGコード一式を自動的に生成します。プログラミングと準備にかかる時間が大幅に短縮され、手動プログラミングによるエラーがほぼ排除されます。

3. 品質と柔軟性を確保するためにツール補正値を微調整します。

加工中に工具径補正値を調整するには、ねじピッチ径を設定するだけで、プログラムを変更することなく簡単に精度を微調整できます。これにより、通常の工具摩耗に対応したり、同一形状で公差が異なるねじを加工したりする際に、単一のプログラムで対応できるため、プログラミングの効率性と加工の柔軟性が向上します。

基本的な G コードの制御、CNC システムのあらゆる側面の最適化された自動化機能の活用、および適応型工具補正の適用により、企業はプログラミングの効率性を低減し、安定した効率的な加工を可能にしながら、ねじフライス加工の利点をすべて実現できます。

ケーススタディ:LS Manufacturing社がねじフライス加工で高温合金のねじ加工の課題を解決

ハイエンド製造業において、LS Manufacturingの実例がハイエンドねじ切りフライス加工技術の重要性を如実に示しています。ある航空宇宙産業のお客様は、重要なエンジン部品の製造において、一見克服不可能な課題に直面していました。それは、高硬度のインコネル718耐熱合金に、一連の深穴ねじをねじ切り加工する必要があったのです。

1. 顧客の悩み:

以前は従来のタッピング工法が採用されていましたが、耐熱合金における工具の破損は深刻で、破損率は30%にも達していました。テーパーの破損が頻繁に発生すると、工具コストが10倍に上昇するだけでなく、高価なワークピースの歩留まりが著しく低下し、加工効率が低下し、重要なプロジェクトの納期に深刻な影響を与えていました。

2. LS製造ソリューション:

LS Manufacturingのスタッフは、現地調査を行った後、経済的なねじ切りフライス加工を的確に推奨し、それを実行しました。耐熱合金加工用に特別に設計された超硬ねじ切りフライスを選択し、プロセスデータベースから最適化された切削パラメータと高圧クーラント技術を備えた高精度のGコードプログラムを開発することで、安定的で制御可能な加工を実現しました。

3. 成果と価値:

- 工具破損率ゼロ:テーパー破損によるワークのスクラップ化のリスクを効果的に排除します。

- 効率と品質の両方が向上します。従来のタッピングに比べて工具寿命が 5 倍以上向上し、単一穴加工時間が約40%短縮され、すべてのねじが100% の合格品質を達成します。

LS Manufacturing のこの成功事例は、クライアントの納品サイクルと重要なコンポーネントの品質を保証するだけでなく、ねじ処理能力を業界トップレベルにまで向上させます。

ねじ切りフライスカッターはどのようにして「1 つの工具で複数の用途」を実現し、柔軟な生産を実現するのでしょうか?

今日の多品種少量生産の潮流において、生産工程全体にわたる迅速な対応は極めて重要です。ねじ切りフライス加工技術の最も魅力的な特徴の一つは、高い柔軟性にあると言えるでしょう。「一つの工具で複数の用途に対応」することが可能となり、「一つのねじに一つのタップ」という従来のタッピング原理はもはや時代遅れです。ねじ切りフライス工具におけるこの高い汎用性は、主に以下の二つの原理に基づいています。

1. プログラム制御ディメンション:

最終的なねじサイズ(公称直径など)は、カッター自体の固定寸法ではなく、NC プログラムに含まれるカッター動作パスによって決まります。

- コード内のツール半径補正値とらせん補間直径を変更するだけで、同じねじ切りフライスカッターでさまざまな直径のねじを簡単に作成できます (たとえば、ベースエッジが十分に広いカッターでは、M6 から M12 までのすべての同じピッチのねじをフライス加工できます)。

- G コード (G02 または G03) でヘリカル補間方向を変更するだけで、1 つのプログラムで左ねじと右ねじの加工が可能になります。

2. ねじピッチに合わせた工具構造のマッチング:

ねじ切りフライスカッターの刃先は、一般的に特定のピッチ範囲を切削するように構成されています。ワークのねじのピッチが工具の意図する範囲内であれば、同じ工具でねじを切削できます。この「ピッチと径に依存しない」特性が、ねじ切りフライスカッターの汎用性の物理的な基盤となっています。

この多面的な処理モデルにより、正確なタップ仕様への製造依存が大幅に軽減され、ツールの在庫コストが大幅に削減され、さまざまな仕様のねじ注文を切り替える際の切り替え時間も最小限に抑えられるため、企業は複雑で進化し続ける製造上の課題に対してこれまでにない対応力を実現できます。

大径ねじのねじフライス加工において、どのような効率の飛躍的向上が達成されましたか?

従来のタッピング加工では、大径ねじの加工において大きな課題がありました。非常に高トルクの加工機を使用する必要があり、工具は重量と費用がかさみ、切削抵抗も非常に高く、ワークの歪みや工具の破損が発生しやすいという課題です。これに対し、ねじ切りフライス加工技術は、この問題に対するパラダイムブレイクのソリューションを提供し、効率と信頼性を飛躍的に向上させます。この効率性における飛躍的進歩は、主に以下の2つの革新によるものです。

1. ツールの革新:

M60以上の粗いねじには、機械クランプ式のねじ切りフライスカッターが標準です。これらは、交換可能で刃先交換可能な超硬インサートを備えた高耐久性カッター本体で構成されています。インサート1個あたりのコストはソリッドタップよりも大幅に低く、再利用したインサートは再研磨の必要がなく、刃先交換または交換のみで済むため、工具コストと工具交換に伴うダウンタイムを大幅に削減できます。

2. プロセスの最適化:

機械クランプ式ねじ切りフライスカッターは、ディスクフライス加工または層状切削によってねじ山を加工できます。工具は、CNCプログラムで定義されたねじ溝に沿って、材料全体を一度に切削するのではなく、複数回転で層状に切削を行います。この方法により、大きな切削負荷を多数の軽い切削ステップに分割することで、工作機械の主軸を保護しながら、切削安定性と工具寿命を大幅に向上させ、真の高効率切削を実現します。

加工と工具の共同イノベーションを通じて、ねじフライス加工は、大径ねじ切りを、リスクが高く負荷の高いプロセスから、制御可能で効率的かつ経済的なプロセスへと変革しました。

従来のタッピングと比較すると、ねじフライス加工はプロセス品質と安全性を事実上保証しながら、プロセス効率を 3 倍以上に向上させる可能性があります。

ねじフライス加工は、止まり穴加工における切りくず排出と精度の課題をどのように解決するのでしょうか?

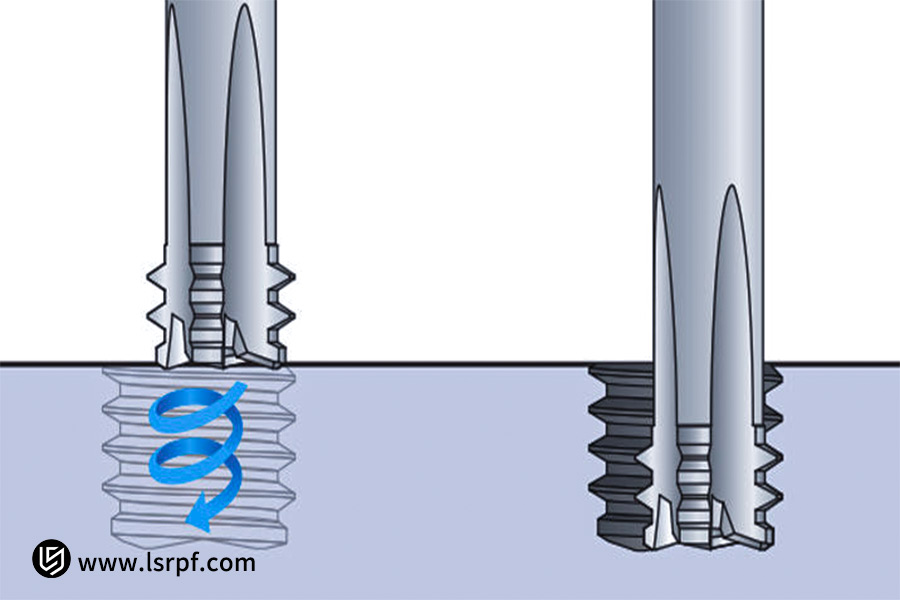

従来のタッピング加工において、止まり穴ねじ切りは常に厄介な問題でした。タップの破損、ねじバリ、さらにはワークの破損は、多くの場合、切りくずの詰まりによって引き起こされます。独自の切削機構を備えた止まり穴ねじ切りフライス加工技術は、最適な切りくず排出と正確なねじ深さ制御を実現することで、これらの脅威を根本から大幅に排除します。この技術の利点は、具体的には以下の2つの点で実現されます。

1. スムーズな切りくず処理により切りくず排出を徹底的に最適化:

タッピングで発生するリボン状の連続切粉とは異なり、ねじ切りフライス加工は断続切削であるため、断続的に破断した切粉が発生します。断続した切粉は工具ホルダに噛み込むことなく、マシニングセンターの内部クーラントによって、底の狭い止まり穴から容易かつ効率的に排出されます。これにより、切粉排出不良による工具の歪み、チッピング、さらには工具破損のリスクを完全に排除できます。

2. プログラム制御により正確なねじ深さ制御が保証されます。

最終的なねじ深さは、止まり穴ねじ切りフライス加工用のCNCプログラムによって直接制御されます。工具は穴底まで確実に加工し、プログラム制御によって完全できれいなねじ仕上げを実現します。これにより、切削抵抗や工具の弾性変形に起因するねじ深さ不足や不完全といった、タッピング加工における精度の問題を実質的に排除します。

切削片の排出の問題を扱いやすい小さな切削片に分割し、 CNC 加工システムを活用して切削片の深さを経済的に制御することにより、止まり穴ねじ切りフライス加工は、プロセスの安全性と品質の一貫性を大幅に向上させる、信頼性が高く歩留まりの高い止まり穴ねじ切りプロセスを実現します。

ねじフライスカッターを選択する際に考慮すべき主なパラメータは何ですか?

適切なねじ切りフライスカッターの選択は、ねじ切りフライス加工を成功させる鍵です。数多くの選択肢の中から、いくつかの重要なパラメータに絞り込むことで、正しい選択を行い、材料との適合性と生産性を最大限に高めることができます。工具を選択する際には、以下の3つの重要なパラメータに留意してください。

1. ツールの種類:

- 超硬ソリッドフライスカッター:高い剛性と精度を備え、小・中径 (例: M20 まで) および高精度のねじ切りに適しています。

- クリップオン式フライスカッター:優れた経済性を備え、交換可能なインサートを特徴としており、特に大径、深穴、荒加工に適しています。長寿命でメンテナンスの手間もかかりません。

2. 工具コーティングとグレード:

工具コーティングは性能向上に不可欠です。標準的なTiN(窒化チタン)コーティングは適応性が高く、鋼材にも使用できます。AlTiN(アルミニウムチタン窒化物)コーティングは高温硬度が高く、ステンレス鋼、鋳鉄、 耐熱合金などの難削材の加工に非常に適しており、工具寿命と材料適合性を大幅に向上させます。

3. ピッチの互換性:

ねじ切りフライスカッターの歯形は、ワークの必要なピッチと正確に一致する必要があります。所定のねじ山形状、滑らかな表面仕上げ、そしてチャターマークの発生を防止するためには、特定のピッチ範囲を持つ工具を使用する必要があります。

ねじ切りフライスカッターの選定には、ワーク材質、加工穴径、ねじ山の仕様を慎重に検討する必要があります。適切な選定により、ねじ切りフライス加工の効率、コストメリット、そして安全な生産のための柔軟性が最大限に高まります。

ねじフライス加工は私の工場に適していますか?

ねじフライス加工を貴社の工場に導入することを検討されていますか?実現可能性を判断するのに複雑な計算は必要ありません。以下の重要なシナリオを検討するだけで十分です。これらの状況のいずれかが貴社の工場に当てはまる場合、ねじフライス加工のメリットは大きな利益をもたらすでしょう。以下のシナリオに基づいて自己評価を行ってください。

- 設備と材料の基礎:作業場にはすでに 3 軸以上のCNC 加工センターがあるか、従来のタッピングが機能しないステンレス鋼、チタン合金、硬化鋼などの加工が難しい材料に頻繁にねじを加工しています。

- 生産モデルと品質要件:お客様のアプリケーションには、多品種少量生産、多様なねじ仕様、頻繁なねじ交換などが含まれます。あるいは、ねじの品質要件(例:精度と一貫性)が厳しく、テーパー破損によるワークの不良発生リスクを許容できない場合も考えられます。

- 現在の問題点:タッピング効率の低下、工具の過度な摩耗、切りくずの排出不足、ねじ山の品質の不均一などの問題が徐々に発生しています。

上記の状況が現在の状況に最も当てはまる場合、ねじ切りフライス加工を活用し、生産ラインに組み込むことは価値ある投資となるでしょう。これは、こうした基本的な問題点を解決し、全体的な競争力を高めるための答えとなるでしょう。

LS Manufacturing は、プロセス アップグレードの第一歩を踏み出すために役立つ無料の専門的な評価を提供します。

よくある質問

1. ねじ切りフライス加工は本当にタッピングよりも効率的ですか?

従来のねじ加工では、ねじフライス加工とタッピング加工の総合的な効率は同等である場合があります。しかし、大径、深穴、または難削材(ステンレス鋼など)の場合、ねじフライス加工は総合的な効率において大きなメリットをもたらします。工具シフトの削減、タップ破損によるダウンタイムの回避、そして切削速度の向上により、ねじフライス加工は単一部品の加工時間を最大40%短縮し、設備稼働率と生産性を大幅に向上させます。

2. ねじフライス加工のプログラミングは複雑ですか?

いいえ、全く問題ありません。最新のCAMソフトウェアとCNC技術の進歩により、プログラミングは大幅に簡素化されました。LS Manufacturingの洗練されたプロセスライブラリには、様々な材料に対応したベストプラクティスのパラメータが組み込まれており、簡単に実行できるコードを自動的に生成します。また、実績のある標準化されたプログラムテンプレートと専門的なトレーニングも提供しており、お客様はすぐに習得し、プロセスを容易に習得できます。

3. 小ロット生産の場合、ねじフライス加工は経済的ですか?

はい、その通りです。ねじ切りフライス加工の最大の利点は、加工の柔軟性が非常に高いことです。1本の汎用ねじ切りフライスカッターで、仕様の異なる多数、あるいは数十本のタップを置き換えることができます。これにより、工具への初期投資が大幅に削減されるだけでなく、管理と在庫管理が容易になり、小ロット・多品種の注文間のスムーズな移行が可能になり、より迅速かつ低コストで加工を行うことができます。

4. LS Manufacturing はねじフライス加工の契約製造サービスを提供していますか?

そうですね。LS Manufacturingは、高度なCNC工作機械とねじ切りフライスカッターを保有し、様々な難削材のねじ切り加工を専門としています。高温合金、止まり穴、あるいは巨大なねじなど、お客様の加工課題が何であれ、お問い合わせをお待ちしております。納期厳守、信頼性、そして高精度な受託製造をご提供いたします。

まとめ

ねじフライス加工は、単なる加工方法の選択肢にとどまりません。それは、ねじ加工技術の未来におけるパラダイムシフトであり、その方向性を示すものです。「経験制御」から「デジタル制御」へと移行していくのです。従来のタッピングから新しいねじフライス加工への移行は、企業にとってコスト削減、効率性、製品品質の向上、そして生産の柔軟性向上を実現するための戦略的なステップです。

難削材や複雑なワーク形状を扱う場合でも、あるいは生産安定性を最大限に高め、総コストを削減したい場合でも、ねじ切りフライス加工はタッピング加工よりもはるかに優れています。LS Manufacturingを選ぶということは、単に技術を選ぶだけでなく、お客様に価値を提供することに尽力する技術パートナーを選ぶということです。

今すぐLS Manufacturingまでご連絡ください!部品図面をお送りいただければ幸いです。当社のプロセスエキスパートが、お客様一人ひとりに合わせた包括的な評価を実施し、カスタマイズされたねじ切り加工プロセスソリューションと詳細なコスト削減分析レポートを無料でご提供いたします。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。