ヘリカルギヤのフライス加工は、静音伝動の実現に極めて重要です。従来の平歯車は、高トルクや精密伝動の条件下では、瞬間的な線接触により衝撃音が発生しやすいという問題がありました。実際、こうした問題は、一般的な機械加工工程ではねじれ角と歯面精度の一貫性を保証できないことに起因しています。

この論文では、5 軸 CNC 技術を使用したヘリカル ギアの高精度製造への真の飛躍を紹介し、 LS Manufacturing が設計、製造、テストの統合ソリューションによってトランスミッション コンポーネントの理論的なパフォーマンスの利点をどのように確保しているかを示します。

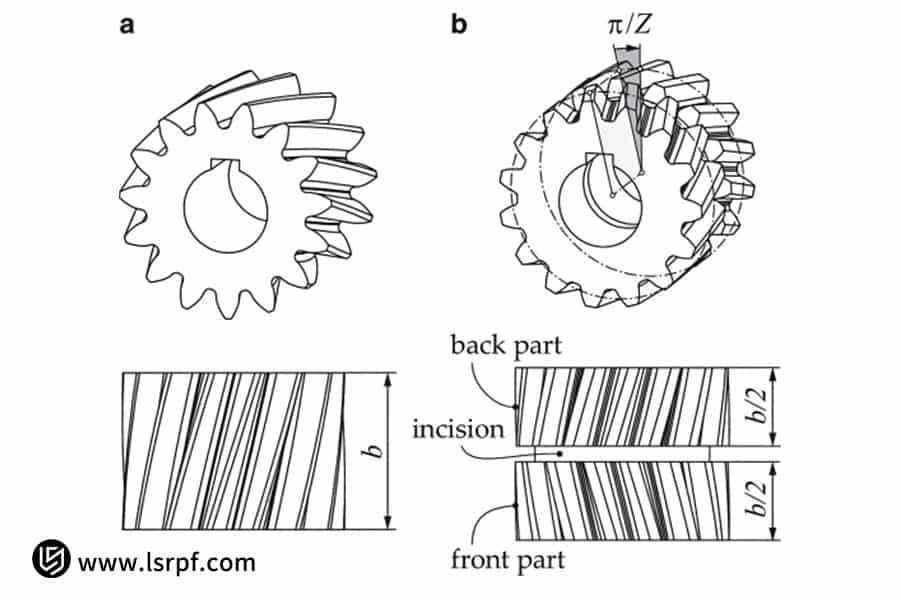

本質的には、 ヘリカルギアの動作原理を理解した上で、このアプリケーションを開発する必要があります。次のセクションでは、ヘリカルギアがプログレッシブメッシュによって従来の伝動装置に内在する問題を根本的に解決する仕組みを分析します。

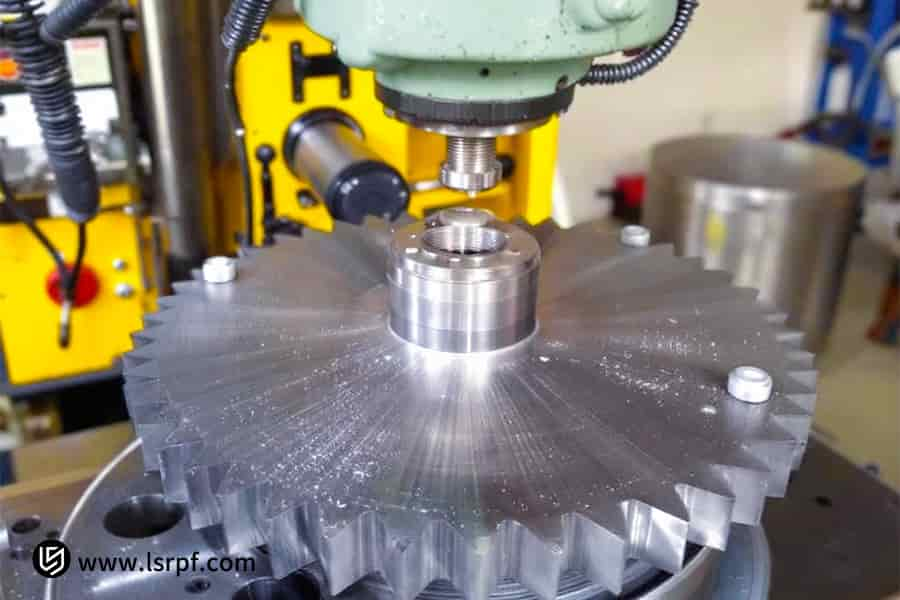

図1: LS Manufacturing社によるCNC工作機械での大型精密ヘリカルギアのフライス加工

ヘリカルギアフライス加工全文クイックリファレンス表

| 概要モジュール | コアコンテンツ |

| 伝達における問題点 | 従来の平歯車の衝撃噛み合いでは、騒音や振動が簡単に発生します。 |

| 根本的な原因 | 標準的な製造プロセスでは、はすば歯車の歯形が正確に得られるとは限りません。 |

| 答え | 5軸CNCフライス加工技術により高精度加工を実現します。 |

| 有益な原則 | ヘリカルギアは、スムーズな噛み合いを実現するために、歯がらせん状にカットされています。 |

| コアプロセス | 5 軸テクノロジーにより、複雑なヘリカルギア表面を 1 回のセットアップでフライス加工できるようになりました。 |

| 品質保証 | 製造業においては、精密な検査とフィードバックデータが閉ループを形成します。 |

| コアバリュー | 最終的には、伝送システムが低ノイズで安定した動作を効率的に行うようにします。 |

このガイドでは、原理的には、はすば歯車の漸進的噛み合い原理により、従来の伝動装置の騒音や振動の問題を排除できることを体系的に説明しています。5軸CNCフライス加工は、精密加工と閉ループ品質管理により、この理論的利点を優れた実用性能に発展させることができる重要な技術であり、ハイエンド機器の伝送品質を向上させるための中核ソリューションとして選択されています。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

私たちを区別するのは、一般的な情報ではなく、何万個もの精密ヘリカルギアを製造してきた10年にわたる道のりです。この道のりを通して、材料特性の相互作用、 CNCツールパス戦略の綿密な計画、そして5軸マシンリンクの高度な調整といった、非常に貴重で実践的な教訓を学びました。以下のガイドは、膨大な数の成功事例と挫折から得た、苦労して得た実践的な知識を凝縮したもので、私たちのアプローチを形作る上で役立っています。

ここで提案されているパラメータや説明されている処理技術はすべて、当社独自の工場で、実際の生産ラインのチップやクーラントを用いて試験・検証されています。そして、この豊富な経験を以下のページで皆様と共有する明確な目的は、私たちが既に発見し克服してきたよくある落とし穴をお客様が回避できるようにすることです。私たちは、お客様が問題の核心に直接到達するための洞察力、つまり、トランスミッションシステムにおいて優れた低騒音性能を効率的かつ確実に実現するための洞察力を提供したいと考えています。

ヘリカル ギアとスパー ギアの比較: 「インパクト」から「スリップイン」へのトランスミッション革命。

原理的には、 ヘリカルギアとスパーギアは噛み合いの原理が異なります。スパーギアの歯形は軸と平行であるため、噛み合い時に「線対線」の接触が生じます。一方、ヘリカルギアでは、ねじれ角によって「点対点」の漸進的な滑り接触が生じます。この基本的な違いにより、ヘリカルギアの利点、すなわち滑らかさ、力強さ、静粛性が明確に現れます。

| 比較ディメンション | ヘリカルギア | 平歯車 |

| メッシュ法 | ヘリカルギアは、ねじれ角により連続的に噛み合う進行性噛み合いを実現します。 | 歯形が平行であれば、噛み合い時と離れる瞬間に衝撃として一気に接触が起こります。 |

| 伝達の滑らかさ | 常に複数の歯が接触し、荷重が 1 つの歯から次の歯へとスムーズに伝達されるため、非常にスムーズな動作が実現します。 | 単歯と二重歯が交互に噛み合う場合、周期的な振動と衝撃が容易に発生する可能性があります。 |

| ノイズ | 滑らかな噛み合い特性により衝撃音を根本から低減します。 | 動作音は噛み合いの影響によって直接発生します。 |

耐荷重 | 接触面積が大きくなると、荷重分散が改善され、荷重容量が強くなります。 | 接触面積が限られていると、重い負荷がかかったときに簡単に穴あきや歯の破損が発生する可能性があります。 |

| アプリケーションシナリオ | 高速、高負荷、ノイズが重要なアプリケーションで広く使用されています。 | 低速、軽負荷、またはコスト重視の一般的なトランスミッションでよく使用されます。 |

ヘリカルギアは、 スパーギアのプログレッシブ噛み合いによる瞬間的な衝撃によって引き起こされる騒音、振動、および荷重集中の問題を効果的に克服します。特に、ヘリカル形状の歯は「スリップイン」接触を生み出し、スムーズな伝達と静音性を実現します。接触面積の増加により、ギアの負荷容量と寿命が大幅に向上します。

図2: LS Manufacturingによる大型ヘリカルギア部品の精密CNC加工

ヘリカルギアがよりスムーズで静かなトランスミッション体験を提供するのはなぜでしょうか?

ヘリカルギアの利点は、主にその伝達原理に由来しており、平歯車とは大きく異なります。平歯車の瞬時の衝撃噛み合いとは異なり、ヘリカルギアのヘリカル歯構造は、本質的に伝達方式の根本的な最適化を実現します。具体的には、以下の点が挙げられます。

1. プログレッシブメッシングの原理:

ヘリカルギアの歯面は、噛み合い時に螺旋角に沿って徐々に噛み合ったり離れたりすることで、連続的で滑らかな力伝達プロセスを形成します。これにより、運転中の周期的な衝撃や瞬間的な負荷変動が回避されます。これは、歯が急激に噛み合う平歯車とは対照的であり、振動源での励起を大幅に低減し、よりダイナミックで静かな運転を可能にします。

2. 高い接触率:

はすば歯車では、歯はらせんに沿って連続的に接触しており、複数の歯のペアは常に噛み合った状態にあります。歯が重なり合う形でこのように相互作用することで、いかなる瞬間にも、荷重が複数の歯に分散され、ギア自体の荷重容量が増大し、動作条件が変化する場合でも、より継続的かつ安定したトルク伝達のための力の分散の均一性がはるかに向上します。

3. 優れた振動・騒音低減:

ギアセットでは、プログレッシブメッシュと高い接触率を組み合わせることで、トランスミッションシステム内の振動振幅を大幅に低減します。歯形は傾斜しており、滑り作用により接触がスムーズになり、噛み合い時の衝撃と空気を介した騒音の放出を抑制します。そのため、ヘリカルギアは、高精度が求められる高速アプリケーションにおいて、低騒音と動作安定性が極めて重要となる用途に特に適しています。

これは、衝撃を効果的に緩和し、負荷を均一に分散し、高速重負荷伝送に関してスムーズな伝送と低ノイズの両方の厳しい要件を満たす技術的な特性であり、機器の伝送品質を向上させるのに最適なソリューションです。

伝統的な方法から5軸CNCフライス加工まで:現代のヘリカルギア製造プロセス

ヘリカルギアの製造方法は、精度と効率性への絶え間ない追求を反映しています。ホブ加工やギアシェーピングといった従来の技術は、大量生産においてはコスト面で優位性がありますが、高精度な歯形制御と柔軟な小ロット生産といった明らかな欠点があります。これに対し、最新のCNCヘリカルギア切削技術による5軸加工は、デジタルプログラミングによるねじれ角と歯面の精密制御を可能にし、ハイエンドギアの製造においてより優れたソリューションを提供します。

| 比較ディメンション | 伝統的なホブ加工/シェービング加工 | 5軸CNCフライス加工プロセス |

| 機械加工の原理 | 機械加工は適切な工具の創成動作に基づいています。 | 多軸リンケージにより、複雑な歯形を直接製造することができます。 |

精密制御 | 工具摩耗や工作機械のバックラッシュの影響を大きく受けます。 | デジタル制御により歯の形状と角度の精度が保証されます。 |

| 製造の柔軟性 | ツールは非常に特殊化されており、製品の変更に対する適応性が低いです。 | プログラム調整により、さまざまな仕様への適応が可能です。 |

| 表面品質 | 表面の品質はツールの状態に依存します。 | カットパスを最適化することで、最高の表面仕上げが得られます。 |

| シェーピング能力 | 複雑な歯形の形状を成形することは容易ではありません。 | 各種成形・最適化設計を簡単に完成できます。 |

この5軸CNCフライス加工技術は、優れた制御精度と加工の柔軟性を提供し、従来のヘリカルギア製造方法に伴う限界を効果的に克服します。特に、歯形を高精度に成形する必要がある小ロット生産において、この技術は優れた性能を発揮します。

高性能ヘリカルギアの設計:主要パラメータ選択ガイド

ヘリカルギアの設計は、ねじれ角、モジュール、圧力角など、いくつかのコアパラメータの精度に直接依存します。これらのパラメータの組み合わせが、ギアの伝達性能と適用可能なシナリオを決定します。したがって、パラメータの科学的な設定は、高い滑らかさ、低騒音、高い耐荷重性といった特定の目標達成にとって重要な鍵となります。

1. ねじれ角の選択:

ヘリカルギアにおいて、滑らかさと軸力のバランスをとる上で最も重要なパラメータは、ねじれ角です。ねじれ角を大きくすると接触率が向上し、かみ合いがより滑らかになり、騒音も低減するため、高速回転に適しています。一方、ねじれ角が大きすぎると軸方向のスラストが大きくなり、ギアセットの軸受負荷が増加します。そのため、滑らかさと構造の複雑さのバランスを良好に保つために、通常は8°~25°の範囲に制限する必要があります。

2. モジュールの決定:

モジュールは、ギアの強度と伝達の滑らかさのバランスをとる上で重要な要素の一つです。 歯車の耐荷重性。モジュールを大きくすると歯底曲げ強度が向上し、高負荷伝動に適しています。しかし、かみ合い率が低下し、伝動の滑らかさがさらに低下する可能性があります。一般的に、良好な条件下では、適切な歯数でモジュールを小さくすることで、かみ合いの滑らかさを効果的に向上させることができます。高負荷用途では、まずモジュールで十分な性能を確保し、その後、ねじれ角を調整することで滑らかさを最適化する必要があります。

3. 圧力角の最適化:

標準圧力角20°は歯根強度と騒音のバランスを保ち、双方に影響を与えます。圧力角を大きくすると歯底強度が向上し、アンダーカットを回避できますが、軸受ラジアル荷重と運転騒音が増加します。圧力角を小さくすると騒音は低減できますが、歯底強度は低下します。歯形トリミングと圧力角を少し小さくした値(例えば17.5°)は、騒音感度が高い用途に適しています。以下は、様々な設計目標におけるパラメータ選択の傾向です。ご参考までに、以下の通りです。

| 設計目標 | らせん角度の選択 | モジュールの傾向 | 圧力角の推奨値 | その他の考慮事項 |

| 高安定性/低ノイズ | 角度が大きい場合: 15° ~ 25°、モジュールは小さくなります。 | 小型モジュール | 標準またはやや小さい:約20° | 歯形エッジ修正と精度の重視 |

| 大きな耐荷重 | 中角8°~15° | より大きなモジュール | 標準またはやや大きめの20°~25° | 歯根の強度を重視 |

| コンパクトな構造 | 小さい角度(<15°) | 空間によって決まる | 標準(20°) | 歯幅と歯数の組み合わせを最適化 |

優れたヘリカルギアの設計は、主に3つの主要パラメータ、すなわちねじれ角、モジュール、圧力角の相乗効果を生み出す技術です。この点において、設計者は「安定性」、「負荷」、「コンパクト性」といった主要な目的を基準に、パラメータ間の優先順位を定義する必要があります。例えば、動作速度が速いアプリケーションでは、安定性を高めるためにねじれ角を最優先に考慮する必要があります。高負荷アプリケーションでは、十分なモジュールを考慮する必要があります。また、スペースが限られている場合は、すべてのパラメータを徹底的に最適化する必要があります。

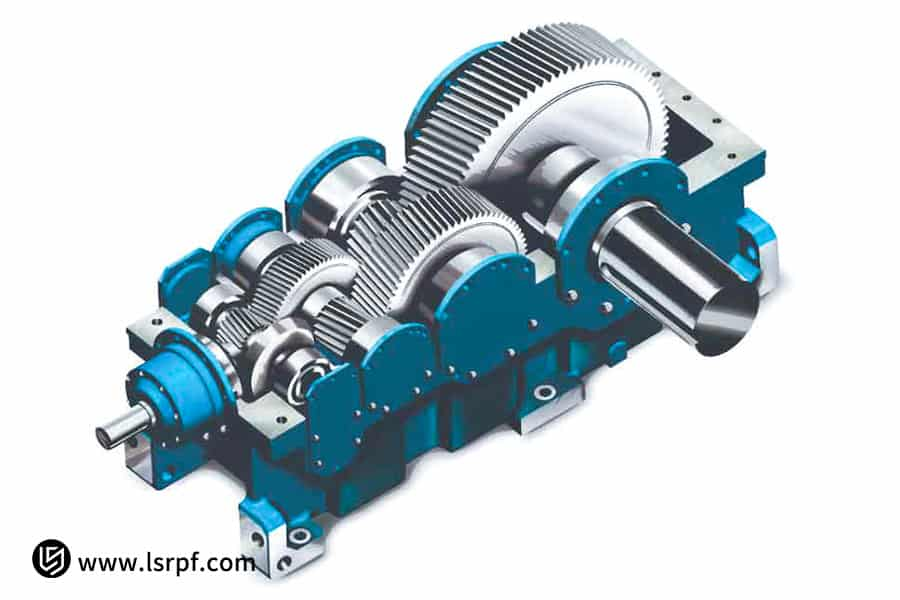

図3:LS Manufacturingによる精密ヘリカルギアドライブの最終組立

ヘリカルギアの主要応用分野 - ヘリカルギアが重要な役割を果たしている分野はどこですか?

ヘリカルギア製造における先進技術は、ヘリカルギア本来の利点をさらに高め、多くのハイエンド分野における重要な役割を確固たるものにしています。優れた滑らかな伝動性、従来のギア製品に比べて低騒音、高い耐荷重性といった優れた特徴を備え、以下の主要分野において、代替不可能な中核技術要素の一つとなっています。

- 自動車用トランスミッション: ヘリカルギアセットは、自動車用オートマチックトランスミッションにおけるスムーズな変速と静粛性を実現する基盤であり、その歯の効果的なプログレッシブエンゲージメント特性により、従来のギアシフトショックを回避します。そのため、ドライバーと同乗者双方にとって極めて優れた快適性と、信頼性の高いトルク伝達を確保する耐荷重性を実現します。

- 産業用ギア減速機:鉱山機械や重工業向け高トルクギア減速機において、ヘリカルギアは広い接触面積と荷重分散特性により、過酷な運転条件下でも大きな衝撃に耐えることができるため、高負荷運転と高効率運転が保証されます。これにより、耐用年数が延長されるだけでなく、エネルギー損失が低減されるため、システム効率も向上します。

- 航空宇宙:信頼性と軽量化が完璧に両立。航空機エンジンのトランスミッションシステムには、非常に高い信頼性と軽量化が求められます。 精密ヘリカルギア技術によって製造された部品は、強度を維持しながら軽量化を実現し、安定した伝達性能は安全性の重要な保証となります。

- 精密機器:高精度工作機械、医療機器、光学機器など、あらゆる分野でミクロンレベルの伝達が求められています。ヘリカルギアは、極めて小さな伝達誤差と低振動特性を備えており、高精度かつ安定した位置決めを実現し、精密製造・計測における厳しい要求を満たします。

要約すると、ヘリカルギアの独自の利点は、現代のハイエンド機器の中核部品として重要な役割を果たしています。精密加工や先進材料の採用など、製造プロセスにおける絶え間ない革新は、様々な分野における製品性能の継続的な向上と飛躍的進歩を促進し、全体的な効率と耐久性を向上させています。

ケーススタディ: LS Manufacturing は、産業用ギアボックスメーカーの騒音課題の克服をどのように支援しますか?

LS製造のヘリカルギアの価値は、現実世界のエンジニアリング課題の解決において真に実証されています。ある有名な産業用ギアボックスメーカーは、ギアボックスから75dBの連続騒音が発生し、その結果、注文がキャンセルされました。元のサプライヤーは、歯形が大きくずれ、異常な噛み合い音を示すギアを供給していました。

- 顧客の課題:顧客の既存のギアボックスは、負荷時の騒音レベルが最大75dBに達し、顧客が要求する基準である70dBを超えていました。試験分析の結果、根本的な原因は、ギアの歯形誤差(ISO 7レベル)の精度不足とねじれ角のばらつきにあり、噛み合い時の衝撃と振動音が発生していたことが判明しました。

- LS製造ソリューション:精密加工は、com/5-axis-cnc-machining"> 5軸CNCフライス加工センター。ツールパス計画をカスタマイズすることで、ギア歯のインボリュートプロファイルを正確に制御し、精度をISO 5レベルに向上させることができます。最適化された切削パラメータは、歯面粗さRa ≤ 0.8μmを保証します。プロセス全体の完全な3軸測定により、らせん角誤差が±2以内に制御されることが保証されます。

- 成果と価値: LS Manufacturing社製のヘリカルギアは、機械全体の騒音を67dBまで低減することに成功しました。これは、お客様の当初の要求値より3dB高い数値でした。2,000時間の全負荷試験では、ギア寿命が30%向上し、13,000時間となりました。この画期的な成果により、お客様は年間1,000万ユーロを超える主要受注を維持できただけでなく、製品に市場における強力な競争力をもたらしました。

この例は、LS Manufacturingのヘリカルギアが精密な製造プロセスと厳格な品質管理システムを通じて、騒音と寿命の問題を解決する方法を示しています。お客様に提供される技術的ソリューションは、歯形を最適化して精度を向上させ、全体的な品質管理を強化することで、標準適合から卓越性へと、予期せぬ飛躍的な性能向上を実現します。

図4:LS Manufacturingによる大型ヘリカルギアのCNC加工プロセス

最適な製造ソリューションの選び方:精度、バッチサイズ、コストのバランスをとるコツ

ヘリカルギアを製造する際に、最適なコストパフォーマンスを実現するにはどうすればよいでしょうか?そのためには、3つの主要な側面を体系的に検討する必要があります。ヘリカルギア製造ソリューションの選択自体には、精度要件、生産バッチのサイズ、そして総コストの間で最適なバランスをとることが求められます。

1. 精度グレードによってプロセスルートが決まります。

当然のことながら、精度は最優先事項です。例えばISO 5級以上の超高精度ギアは、 5軸CNC加工で製造する必要があります。コンピュータ制御により、歯形とねじれ角の高精度が確保されるため、これは重要な用途において重要となります。ISO 7~ 8級の一般的な精密ギアの場合、高精度ホブ加工は、ほとんどの産業用途において、品質と耐久性を損なうことなく経済的なソリューションを提供します。

2. バッチサイズは経済的な決定に影響を与える可能性があります。

5軸CNCは、1バッチあたり50個未満の単品および小ロット生産の分野で最大の柔軟性を提供します。 専用工具が不要なため、試作品や特注品の製造に非常に経済的です。50 ~500個程度の中規模ロットでは、通常、この2つの方法の最適なバランスが実現されます。具体的には、歯車のホブ加工で主要成形を行い、仕上げ工程はCNCフライス盤で行います。500個を超える大規模ロットでは、専用のホブ加工工具と自動化ラインへの投資により、効率性と規模の経済性により、大幅な単価削減が実現します。

3. 総所有コストは重要な決定事項です。

製造ソリューションの選択において、単価だけを見るのは不十分です。com/about-us"> LS Manufacturing の製品は、通常の製品よりもそれぞれ15 ~ 20%高価ですが、その価値は初期価格差をはるかに上回ります。伝送効率が3 ~ 5%向上し、機器の耐用年数が 30% 以上延長され、メンテナンスによるダウンタイムが 50% 削減されます。製品の寿命全体にわたって、総所有コストは実際に 25 ~ 40% 削減されます。

当社のヘリカルギア製造ソリューション お客様の長期的な運用コストの大幅削減を支援するために設計されています。これは、エネルギー損失を最小限に抑える卓越した精密制御、最大負荷条件下での性能最適化、そして交換頻度とそれに伴うダウンタイムを削減する大幅に延長された耐用年数によって実現されます。当社をお選びいただくことは、優れたトランスミッション部品を選択するだけでなく、パワートレインシステム全体にとって、より経済的で信頼性の高い包括的なソリューションを選択することを意味します。

よくある質問

1. ヘリカルギアと平歯車の主な違いは何ですか?

基本的な違いは、歯形設計とかみ合い方法にあります。通常、平歯車では歯が軸と平行であるため、瞬間的に線接触が発生します。これにより、伝達効率が低下し、騒音が発生します。一方、はすば歯車では、ねじれ角を介してかみ合うことで、高い重なりを持つ漸進的なかみ合いが実現されます。これにより、スムーズな伝達、低騒音、高い耐荷重性が得られますが、軸力も考慮されます。

2. ヘリカルギアの主な欠点は何ですか?また、どのように克服しますか?

最大の欠点は、 ヘリカル歯構造が伝達時に軸方向スラストを発生することです。このスラストをスラストベアリングまたはアンギュラコンタクトベアリングで相殺する必要があります。これにより支持構造が複雑化し、全体的なコストが増加します。当社のソリューションは、設計の初期段階から介入し、軸方向力を正確に計算し、ソリューション全体の信頼性を確保するために、適切なベアリングシステムを推奨または設計することです。

3. ねじれ角はギアの性能にどのような影響を与えますか?

ねじれ角が大きいほど、伝達がスムーズになり、騒音も低減しますが、軸力も大きくなります。最適な角度は、速度や負荷など、具体的な用途に応じて選択する必要があります。

4. どのようなサイズのヘリカルギアを加工できますか?また、どのような材質に対応していますか?

当社は、直径20mmから800mmまでのヘリカルギアを、高い加工能力で製造いたします。各種高強度合金鋼、ステンレス鋼、銅合金、高性能エンジニアリングプラスチックなど、幅広い材料を取り揃えており、重荷重から耐腐食性まで、幅広い運転条件に対応いたします。また、材料選定に関するアドバイスも提供いたします。

5. ヘリカルギアの設計から納品までどのくらいの時間がかかりますか?

標準的な精密歯車の加工には通常3~4週間程度かかります。ただし、高精度歯車、特殊熱処理歯車、複雑な構造の歯車の場合は、 5~6週間かかる場合があります。また、急ぎのプロジェクトの場合、迅速な処理サービスも提供しており、品質を重視しながらリードタイムを可能な限り短くするよう努めています。

6. ヘリカルギアの機械加工の品質をどのように確保しますか?

品質は、原材料の入荷検査、製造における主要工程チェックから完成品に至るまで、ギア測定センターと座標測定機を使用して完全な寸法精度と歯形検証を行い、図面仕様に完全に準拠していることを確認する、高度に統合された品質管理システムによって保証されます。

7. 小ロットやプロトタイプは提供できますか?

もちろん、当社の柔軟性の高いCNCフライス加工およびギアホブ加工プロセスは、小ロット、多品種、試作の注文に特に適しています。このモデルは、お客様の研究開発および試作ニーズに迅速に対応し、金型コストを回避し、初期検証を低コストで効率的に提供します。

8. ヘリカルギアプロジェクトを開始するにはどうすればよいですか?どのような情報を提供すればよいですか?

モジュール、歯数、ねじれ角、圧力角などの詳細なギアパラメータをご提供いただくか、 CAD図面や2D図面を直接ご提供いただくことも可能です。情報提供後24時間以内にご返信し、技術的なポイントを確認した上で、暫定的なソリューションとお見積りをご提示いたします。

まとめ

ヘリカルギアは、その独特なはすば歯形状により、伝達の滑らかさ、耐荷重性、静音性など、多くのメリットを備えています。そのため、現代の精密伝動システムを備えた用途に特に適しています。適切なギアの選択から、設計意図を正確に実現できる製造パートナーの選定まで、それはまだ道半ばです。LS Manufacturingは、5軸CNC技術、厳格な品質管理、そしてワンストップの「設計・製造・検査」サービスを備え、高性能で信頼性の高い伝動ソリューションをお客様に提供します。

トランスミッションに問題を抱えている方、あるいは製品性能の向上をお求めの方は、今こそ行動を起こす絶好の機会です。LS Manufacturingのトランスミッション専門家にお気軽にご相談ください。技術相談(無料)と詳細なプロジェクト評価レポートをご提供いたします。静音性、効率性、そして信頼性の高いギアで、お客様の製品のコア競争力を強化します。ぜひお問い合わせください。

📞電話番号: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingは、明示的または黙示的を問わず、情報の正確性、完全性、または妥当性について一切の表明または保証を行いません。第三者サプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、またはプロセスを提供すると推測すべきではありません。この情報に関する責任は購入者が単独で負います。部品のお見積りについては、これらの部品の正確な要件をご指定ください。詳細については、お問い合わせください。

LS製造チーム

com/about-us">LS Manufacturing は、カスタマイズされた製造ソリューションを専門とする業界をリードする企業です。20 年以上にわたり 5,000 社以上の顧客にサービスを提供してきた経験を活かし、高精度CNC 加工、板金加工、 3D プリント、射出成形、金属プレス加工、その他のワンストップ製造サービスに重点を置いています。

当社の工場は、最先端の5軸加工センターを100台以上備え、ISO 9001:2015認証を取得しています。世界150以上の国と地域のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。小ロット生産から大量カスタマイズまで、お客様のニーズに24時間以内にお応えします。LS Manufacturingを選ぶということは、効率性、品質、そしてプロフェッショナリズムを選ぶということです。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。