自動車用ギアの製造は、 OEMやティア1サプライヤーにとって非常に困難な課題です。例えば、試作ギアは最大0.02mmの誤差が生じる可能性があり、量産時には許容できないほど大きな騒音が発生することがあります。さらに、熱処理によって0.05mmを超える歪みが生じることもあります。これらの問題は通常、プロジェクトに4~6週間の遅延をもたらし、品質クレームコストはプロジェクト総コストの15%を超えます。当社の総合的なソリューションは、こうした課題への解決策となります。

当社は、従来の単一工程サプライヤーの限界を克服する、包括的なギア製造ソリューションを提供しています。設計、材料、プロセスエンジニアリングを統合し、 20年にわたる専門経験と286件の実績データベースに基づき、試作から量産までスムーズな最適化フローを保証します。この統合プロセスにより、ギアの精度を0.005mmまで向上させ、騒音を3dB低減するだけでなく、部品当たり25%のコスト削減も実現します。

自動車用ギア製造:全文概要

| セクション | コアコンテンツを一文で |

| 現在の問題点 | ギアメーカーは、試作品の不正確さ、ノイズ問題、熱処理による歪み、プロジェクトの遅延、高品質コストに悩まされています。 |

| 根本原因分析 | 主な問題は、統合された設計、材料、プロセスの最適化が欠如した、断片化されたサプライ チェーンです。 |

| 提案された解決策 | 当社は20年にわたる専門知識を活かし、設計から量産まで包括的なソリューションを提供します。 |

| 方法論とデータ | 当社のギア加工方法は、 286 件の成功したプロジェクト事例から開発された独自のプロセス データベースによってサポートされています。 |

| 主要なパフォーマンス成果 | 当社のソリューションにより、ギアの精度が向上し、騒音レベルが低下し、各部品のコストが大幅に削減されます。 |

私たちは、自動車用ギア製造分野における重要な統合ギャップを直接解決する企業です。当社のプロセスは、設計から生産に至るまで、経済全体を変革し、複数の単一プロセスベンダーを利用することで生じる遅延、品質低下、追加コストといった問題から企業を守ります。データ駆動型の信頼性の高いシステムにより、 高精度ギアの製造、低騒音運転、そして低コストを実現し、プロジェクトのスケジュール確保と収益性の継続を実現します。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

ガイドは数多くありますが、私たちのガイドは生産現場に基づいています。 20年以上にわたり、私たちは自動車OEMの主要パートナーとして、複雑なギア設計を高性能で信頼性の高いものへと変革してきました。その経験から得た知識により、車両のダイナミクスを左右するのは保証請求の頻度ではなく、トランスミッションの精度であることを認識しています。

当社の方法は、米国生産在庫管理協会(APICS)の管理原則や、アルミニウム協会(AAC)の材料科学規格といった厳格な基準を採用しています。この規律ある方法により、熱処理による歪みを制御し、厳しいノイズ目標を達成し、最初の試作品から量産における100万個目まで品質を保証することができます。

私たちは、この実践的な経験をお客様の競争優位性へと転換します。形状とプロセスの最適化に関する実証済みの実用的な知識を共有することで、コストのかかるミスを回避できるようお手伝いします。私たちと連携することで、カスタムギアプログラムの性能、耐久性、そしてスケジュールパラメータにおいて、信頼性の高い結果が得られます。

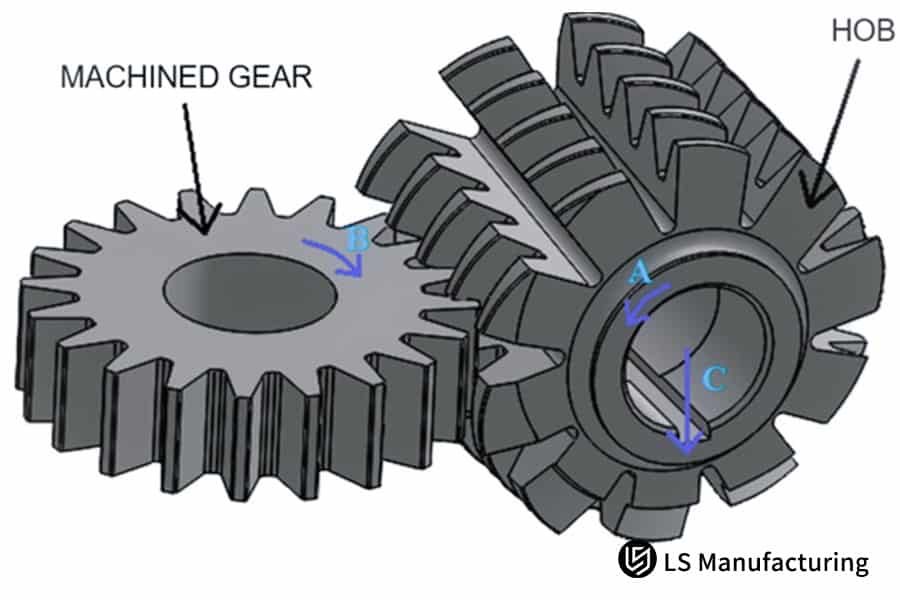

図1:LS Manufacturingによるトランスミッションギアと切削工具の技術図面

自動車用ギアの設計段階では、どのような製造プロセスの制約を考慮する必要がありますか?

設計段階は、 ギアシステムのコストと性能の80%を決定するため、最も影響力のある段階です。本論文の目的は、設計段階の早い段階で製造上の制約を組み込むことで、自動車用ギアの製造において問題となる可能性のある潜在的な問題を予測し、回避するという当社のアプローチを説明することです。

仕様に基づく戦略的プロセス選択

設計パラメータと、効率性が実証されている対応する生産手順を連携させています。モジュール1.5~2.5の大量生産アプリケーションでは、圧延とシェービング加工を採用することで、非常にコスト効率の高い方法でDIN 6グレードの精度を実現しています。一方、最高レベルの精度が求められる大型モジュール( 3以上)では、形状研削加工を採用しています。これにより、必然的に40%のコスト上昇は避けられませんが、DIN 4グレードの精度を実現しています。

EVギアのパフォーマンス主導最適化

EV減速機のカスタムギア製造には、ターゲットを絞ったマイクロジオメトリを採用しています。5 ~8μmのクラウニングを意図的に設計することで、騒音を2~3dB低減できます。接触時のパターンはシミュレーションによって徹底的に分析され、騒音低減による負荷容量の10%以上の低下がないことが確認されています。このように、NVHと耐久性のバランスは、設計段階から最適化されています。

熱処理の影響を軽減するための積極的なDFM

当社の精密ギア製造アプローチは、予測的なDFM解析から始まります。熱変形をシミュレーションすることで、正確な加工前取り代を設定し、適切な工程順序で作業を進めます。このような事前の修正により、後工程での研削不良を防止し、結果として、硬化後のギア部品は最終仕様を一切妥協することなく満たすことができます。

このアプローチは、理論と予測可能な実行を統合するものです。設計段階に製造インテリジェンスを組み込むことで、明確な開発フレームワークを提供し、 ギア設計の性能向上、量産における品質、コスト、安定性の向上を実現します。

ギアプロトタイプ製造における大量生産の検証速度と代表性のバランスをとるにはどうすればよいでしょうか?

ギアの試作は、スピードと真の生産効率を反映する部品との間のジレンマという根本的な問題に直面します。当社の階層化アプローチは、検証目的に応じて異なる試作技術を割り当てることでこの問題を解決し、迅速なターンと信頼性の高いデータを保証します。 プロセスは次のとおりです。

迅速な機能と適合性の検証

- 方法: 3Dプリントされたポリマーギア。

- 実行方法:金型コアのギア加工と高速焼結により、ナイロンギアを 2 日で製造し、70% のコスト削減を実現します。

- 問題解決: これにより、設計者はアセンブリのフィット、クリアランス、基本的な運動学をほぼ同時に物理的に確認できるようになり、金属片を切断する前であっても迅速な概念変更が可能になります。

加速耐久性および負荷試験

- 方法:柔らかい、工具で加工された、機械加工された鋼鉄ギア。

- 実行方法: 45# の鋼板を切断し、 プロトタイプのギアの機械加工と焼き入れのプロセスをより効率的にして、 5 日間で硬化した削り済みギアを提供します。

- 問題解決: トルク、摩耗、寿命テストに使用される部品と冶金学的に同じ部品が提供されるため、重要な耐久性データよりも少ない完全浸炭の時間とコストを削減できます。

量産同等のNVHおよび性能検証

- 方法:最終生産材料と熱処理を使用して試作品を製造します。

- 当社の実行方法: ここでは、完全な自動車用ギアの製造仕様 ( 20CrMnTi 材料、浸炭処理、精密研削) を 12,000 日以内の納期で進めます。

- 問題解決: 量産部品のプロトタイプのような微細構造と表面の完全性を実現し、騒音、振動、ハーシュネス(NVH)と効率に関する決定的なデータを提供することで、性能に関する推測を排除します。

この系統的なギアプロトタイピングサービスアプローチにより、試作費用をあらゆる段階で非常に価値のある意思決定のためのグレードデータに変換することができます。各検証目標への最適な方法を見出すことで、お客様は開発サイクルを60%以上短縮し、自信を持って最終的なギア製造見積りを作成できます。

大量生産においてギア精度の一貫性はどのように確保されるのでしょうか?

大量生産においてマイクロメートルレベルの精度を維持することは、精密ギア製造における主要な課題の一つです。このホワイトペーパーでは、高品質なギアの製造と製品の一貫性を確保するために当社が実践している、体系的かつデータ主導型の制御戦略について解説します。これにより、お客様の大量生産におけるばらつきという大きなリスクを直接的に解決します。

| コントロールディメンション | 方法と頻度 | ターゲット仕様 | 目的 |

| プロセス能力(SPC) | 主要なギアの属性をリアルタイムで SPC 監視します。 | 重要な公差(例:ピッチ0.015mm )の場合、CpK 1.67。 | プロセスのドリフトを早期に検出し、安定した状態を維持するための修正を提供します。 |

| 計量検証 | バッチごとに最初/最後の部品を 100% 検査します。200個ごとに Klingelnberg 測定センターで完全な監査を実施します。 | プロファイル誤差0.008mm 、リード誤差は仕様内。 | 専門家による最終的なギア品質認証のための絶対的かつ追跡可能なデータを提供します。 |

| ツールライフ管理 | 予測ツール、個数と状態監視に基づいた変更システム。 | 重要な操作の場合、 500個ごとにツールの変更が強制されます。 | 工具の摩耗による品質低下をなくすことが、一貫したギア製造サービスの鍵となります。 |

| システム統合 | 測定から機械補正までのクローズドループフィードバック。 | 量産において初めて合格率99.7%を達成。 | 長期にわたって精度を維持する自己修正ギア製造システムを構築します。 |

このフレームワークは、質の高い理論的なアイデアを、厳密に管理された生産環境へと変換します。統計的工程管理と厳格な計測技術、そして予測的な工具管理を組み合わせることで、大手OEMが精密ギア製造業界に求める精度を実現します。ここで採用されている手法は、 自動車用ギアサプライヤーのリスクを軽減し、コストの高いサプライヤーの逸脱を不可能にし、競争力と高付加価値が求められるアプリケーションにおいて極めて重要な、ギアシステムの卓越性に関する検証可能な記録を作成します。

図2:LS Manufacturingによる車両ギア機構の詳細断面図

複雑なギアアセンブリの組み立てにおいて重要な寸法チェーンを制御するにはどうすればよいでしょうか?

ギアシステムの性能は、すべての部品がいかに適切に制御され、相互作用するかに大きく依存します。本稿では、自動車用ギア組立における複雑な組立寸法チェーンを管理し、最適な荷重分散、静音性能、そして初回歩留まりを確保するための、当社の体系的な手法について詳しく説明します。

プロアクティブな寸法スタックアップ解析

プロジェクト開始前に、完全なデジタルスタック解析を実施します。このシミュレーションでは、ギアシャフトからハウジング穴に至るまで、各部品の寸法公差を特定し、配分します。遊星軸クリアランスなどのギアインターフェースのプロアクティブモデリングでは、 0.1~0.15mmの範囲で制御された変動のみを考慮し、事前に設計された荷重分散条件を適用します。

アセンブリ適合のコンポーネントレベルの検証

最高品質の部品を保証するため、当社は徹底した部品レベル検査を実施しています。ハウジングボアの重要な箇所はCMMを用いて測定し、真位置公差は0.02mmを厳守しています。また、すべてのギア部品は仕様書と照合して検査されます。このような厳格な受入検査により、最終組立工程では既知の高品質部品が使用され、大きなばらつきが排除されます。

最適なシステムパフォーマンスのための選択的アセンブリ

ギア製造の戦略的パートナーとして、当社は選択的な組立工程を実施しています。部品は実測寸法に基づいて正確に分類されます。その後、個々の遊星ギアとキャリアなど、部品を組み合わせ、所望の予圧または噛み合い調整が得られるようにします。これにより、部品レベルのばらつきを許容範囲内で補正し、例えば3dBの騒音低減など、システムレベルの性能を実現します。

この方法により、組立はもはや変動的なプロセスではなく、予測可能でエンジニアリングされた結果となります。仮想分析、計測、グレード検証、そしてインテリジェントなマッチングを活用することで、あらゆる自動車部品製造プロジェクトにおいて、計画されたシステム性能と信頼性、そして組立効率を達成することができ、結果として一次合格率を98%以上にまで直接向上させることができます。

熱処理中に高負荷がかかったギアの熱変形をどのように予測し、制御できるでしょうか?

熱処理歪みは、精密ギア製造における最終的な品質と性能を決定づける主要な要因です。制御が不十分だと、研削焼け、騒音、早期故障につながります。本稿では、データに基づいて歪みを予測、補正、そして最小限に抑え、自動車用ギア製造における寸法安定性と耐久性の向上を実現する方法論について概説します。

| コントロールディメンション | 方法と仕様 | 目標/成果 | 目的 |

| 予測シミュレーション | 有限要素解析 (FEA) を使用して、熱および相変態応力をシミュレートしました。 | 予測ツールは、 20CrMnTi の場合、焼入れ後のプロファイル歪みが 0.02 ~ 0.03 mm であると示唆しました。 | ギアブランクの前加工補正を正確に決定して、ストック不足や過剰を回避できます。 |

| プロセス安定性 | 炭素ポテンシャルは、雰囲気制御炉を使用して0.05%以内に維持されます。 | ケース硬度は、 HRC 1.5 の分散バンドで一貫して達成されます。 | 冶金上の不一致がなくなるということは、さまざまな歪みやストレスがなくなることを意味します。 |

| 検証済みの報酬 | FEA の結果に基づいて計算されたストック許容値を事前研削に使用します。 | きれいに研磨した後、最終的なギアの歯の形状は仕様どおりになります。 | これにより、予測不可能な歪みを計画的かつ制御された製造ステップに変換することが可能になります。 |

| パフォーマンス結果 | 熱サイクルと急冷パラメータはテストを通じて最適化され、検証されました。 | 曲げ疲労寿命は、最も重要なギア部品の場合、 100 万サイクル以上で十分です。 | 信頼性が高く、高性能なギア製造サービスの成果がデータによって達成され、検証されます。 |

この構造化された手法により、主要な品質変数を制御可能なプロセスパラメータに変換することが可能になります。シミュレーション、ベース予測、そして厳格なプロセス管理を組み合わせることで、高負荷ギアシステムにおいて高い品質を確保しています。これにより、形状、冶金、性能が設計仕様を満たすだけでなく、最も過酷な車両駆動系アプリケーションにおいてもユーザーに安心してご使用いただけるという安心感を与えることができます。

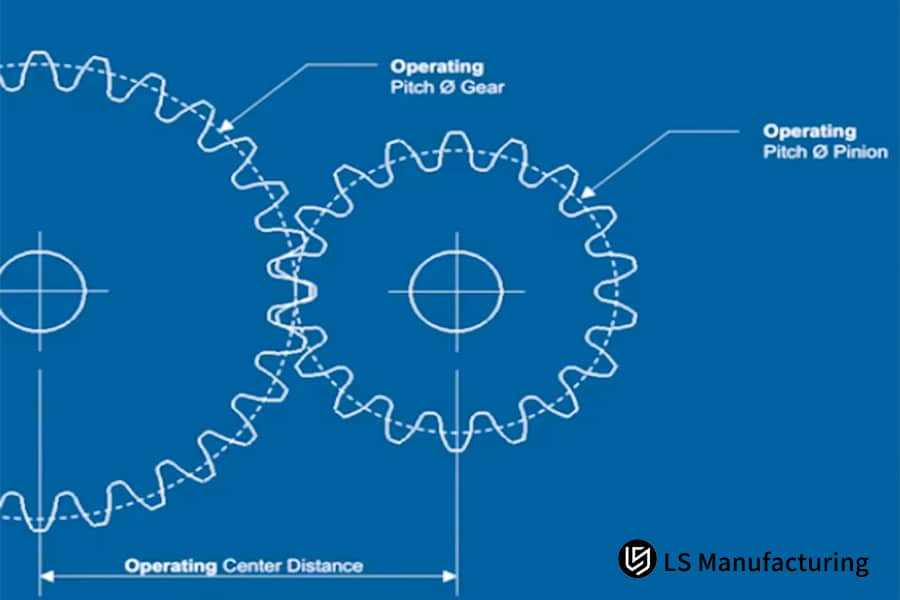

図3:LS Manufacturingによるギアピッチ円直径と中心距離を示す図

LS製造新エネルギー自動車産業:高速減速機カスタマイズプロジェクト

20,000rpmの電動モーター駆動用に、信頼性、低騒音、エネルギー効率に優れたギアボックスを開発するには、精密ギア製造における数々の課題が伴います。ここでは、ある電気自動車メーカーが当社と協力し、高速減速機システムの騒音、効率、耐久性といった問題に対するギア製造ソリューションを模索した事例をご紹介します。

クライアントの課題

20CrMnTi浸炭歯車を採用したクライアントの試作減速機は、現時点で目標を達成できませんでした。騒音レベルは78dB (限度値超過)、伝達効率はわずか92% 、試作生産における5%のピッチング率はプロジェクトのタイムラインを脅かすものでした。これらの問題は、車両全体の性能、プログラムスケジュール、そしてブランドの評判に深刻な影響を与える可能性がありました。そのため、クライアントは熟練した自動車用歯車サプライヤーからの迅速なエンジニアリング回答を必要としていました。

LS製造ソリューション

長年にわたるギア製造パートナーとして、私たちは包括的なソリューションを共同で開発しました。DIN 5ギア品質を実現するために精密研削を行い、圧縮残留応力を除去するためにショットピーニングを施し、浸炭層深さを0.8~1.2mmに最適化し、表面硬度をHRC 58~62にしました。また、高速・高負荷時でもギアが静粛に動作するよう、微細な形状変更を慎重に行い、完全なパフォーマンスを実現するソリューションを実現しました。

結果と価値

新設計のギアシステムにより、騒音レベルは72dBまで大幅に改善され、効率は96%に達しました。量産段階のギアは12ヶ月間故障が発生しなかったため、ピッチングの問題は完全に解決されました。この信頼性の高い量産体制により、お客様は当初の計画より2ヶ月早くモデルを市場に投入することができました。同時に、減速機1台あたりのコストを20%削減し、高価値パートナーシップの証となりました。

この事例は、自動車用ギア製造における当社の深い技術的専門知識を如実に示しています。当社の自動車用ギアソリューションは、エンジンのボトルネックを競争上の優位性へと転換することに成功しました。単なる部品ではなく、より要求の厳しい次世代電動ドライブトレイン向けに、設計と性能保証を備えたソリューションを提供しています。

アプリケーションシナリオに基づいて最適なギア材料と製造プロセスの組み合わせを選択するにはどうすればよいでしょうか?

最適なギア材料と製造プロセスの選択は、ギアの性能、寿命、そして総コストを決定づける重要な要素です。特定の運用要件を満たすには、科学的かつ用途に基づいた組み合わせが不可欠です。本稿では、カスタムギア製造におけるこれらの基本的な意思決定を行うための、当社の体系的な方法論について概説します。

アプリケーション負荷に基づく材料選択

- 高強度要件: EV減速機の高負荷ギアには、 20CrMnTiHなどの浸炭硬化鋼を推奨します。この鋼は1500MPaの曲げ強度を確保します。

- 特殊な環境要件:湿潤環境下における高負荷部品の耐久性を維持するために、耐摩耗性に優れた銅合金が使用されています。ここでは、 PV値2.5 MPam/s以上のCuP14青銅が採用されています。

パフォーマンスと歩留まりのためのプロセス最適化

- 材料効率の最大化:ギアの強度を損なうことなく軽量化を図るため、ギアブランクにはニアネットシェイプ鍛造を採用しました。この工程により、材料利用率を45%から85%以上に向上させることに成功しました。

- 最終精度の達成:鍛造プレフォームは、精密ギア加工によってノイズと効率を考慮した最終ギア システム仕様に加工されます。

総合的なコストパフォーマンス検証

- 総コストモデリング:ライフサイクルコストを詳細に分析し、時間の経過とともに潜在的な材料と機械加工の節約に合わせてツール投資を平準化します。

- 生産検証:パイロット ランを通じて安定性と品質を確保することが、リスクを伴う大量ギア生産サービスを実現する方法です。

徹底的に調査に基づいた体系的なアプローチは、あらゆるソリューションを技術的かつ経済的に最適化することを保証します。実際、複雑な要件を信頼性の高い生産計画へと変換することに成功しています。これにより、正確な性能とコスト目標を満たすギアを提供するだけでなく、自動車部品製造における信頼できるパートナーとしての地位を確立しています。

ギア製造パートナーとして LS Manufacturing を選ぶ理由

ギア製造パートナーの選定は、設備のラインナップだけではありません。複雑なプロセスに対応し、初回から確実に成功を掴める実績のある能力も重要です。選定は、サプライヤーが設計アイデアをいかに体系的に、信頼性と低コストを兼ね備えた生産体制へと転換できるかにかかっています。当社の価値は、リスクを軽減し、市場投入までの時間を短縮する、綿密に組織化されたアプローチにあります。

経験的データに基づいた実証済みのプロセス

試行錯誤を繰り返すのではなく、当社ではこれまでに完了した286件のプロジェクトを蓄積した独自のデータベースを活用しています。例えば、モジュール0.5から10までのギアの過去のプロジェクト実績から、熱処理による歪みやノイズの問題を解決し、プロジェクトのリスクレベルを初日から根本的に低減するなど、予測的なアプローチを可能にします。当社のノウハウにより、 ギア製造の初回見積もりはより正確なものとなります。

一貫性を保証する統合インフラストラクチャ

当社の専門知識は、グリーソン製マシニングセンター、イプセン製熱処理ライン、そして閉ループプロセス制御といったハードウェアの統合を基盤としています。こうした垂直統合により、歯車の歯研削から表面硬化まで、あらゆる重要な変数を完全に制御することが可能となり、設計時に求められるギアシステムの性能を、量産されるすべての部品を通して実現しています。

成果に焦点を当てたパートナーシップモデル

自動車用ギアサプライヤーとしての当社の役割は、積極的な協業によって定義されます。科学的なDFM分析とステージ・ゲート・プロジェクト管理をギア製造業務に統合することで、生産を継続するだけでなく、お客様の商業的成功を確実に実現しています。当社の体系的なアプローチにより、お客様は開発サイクルを40% 、総コストを25%削減し、製造を変数ではなく戦略的優位性へと転換することができました。

LS Manufacturingと提携をお選びいただければ、最も予測可能で最適化された結果を提供する方法を熟知したチームと提携することになります。私たちは、深い技術的専門知識とプロセス重視のパートナーシップモデルを完璧に融合させています。そのため、お客様の精密ギアプロジェクトは、性能、納期、予算の面で間違いなく成功します。

図4:LS Manufacturingによるクーラントとクランプを使用した自動車用ギアCNC切削プロセス

よくある質問

1. 自動車用ギアの最小注文数量はいくらですか? 最小注文数に条件はありますか?

LS Manufacturingは、試作品1個から量産10万個まで生産を行っています。厳密な最小発注数量(MOQ)は設けておりませんが、500個以上のご注文には段階的な価格割引が適用されます。

2. ギアの設計から試作品の納品までどのくらいの時間がかかりますか?

シンプルなギアなら7日、複雑なギアアセンブリなら15日かかります。LS Manufacturingは、プロジェクトを滞りなく進めるための迅速なプロセスを採用しています。

3. 達成可能な最高のギア精度レベルはどれですか?

歯車研削技術を用いることで、 DIN 3グレードまでの様々な精度を実現できます。LS Manufacturingの生産ラインでは、歯形誤差を常に0.005mm以下に抑えています。

4. ギアの大量生産における一貫性をどのように保証しますか?

LS 製造プロセスは、定期的な機器校正と完全な検査システムを通じて SPC 管理に準拠しており、その結果、 99.5%を超える量産合格率が保証されます。

5.新エネルギー車のギアに対する特別な要件は何ですか?

つまり、高速回転( 20000rpm )、低騒音( 75dB )、高効率( 95% )です。LS Manufacturingはこれらの問題に対する包括的なソリューションを提供しています。

6. ギア製造の正確な見積りを入手するにはどうすればよいですか?

ギアのパラメータ(モジュール、歯数、材質など)または 3D 図面をご提供いただければ、LS Manufacturing から4 時間以内に詳細な見積書が送信されます。

7. ギアの熱処理後の変形をどのように補正しますか?

データベースによる変形予測と事前に作成された機械加工代により、 LS Manufacturing は熱処理変形をわずか0.02 mmに効果的に制御できます。

8. ギアの組み立てとテストのサービスを提供していますか?

部品からアセンブリまで、ダイナミックバランス調整や騒音試験を含む包括的なサービスを提供いたします。LS Manufacturingは、アセンブリが納品後すぐに使用可能であることを保証します。

まとめ

自動車用ギアの製造は、設計、材料選定、工程、試験など、エンジニアリングの様々な側面が複雑に絡み合う、非常に緻密なプロセスです。これは、サプライヤーに深い技術的知識だけでなく、豊富なプロジェクト経験も要求される、非常に厳しいプロセスです。LS Manufacturingは、万全の技術システムと品質管理体制を整えることで、試作から量産まで、精度、信頼性、コストの最適な組み合わせを実現したギアソリューションをお客様に提供することができます。

ギアの設計、製造、品質に関するプロジェクトでお困りの際は、 LS Manufacturingのギア専門チームにお気軽にご連絡ください。ギアの図面やパラメータをご提供いただければ、無料のDFM解析と正確なお見積もりをご提供いたします。今すぐご要望をお送りいただければ、お客様に最適なギアソリューションをご提供いたします。

当社の専門チームは、プロジェクトの成功を確実にするために、24 時間以内に詳細なギア技術ソリューションを提供します。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。