要件カテゴリ 特定の権限(定量的/直接的な声明)

素材のトレーサビリティ 元の熱または溶融のロット番号までの完全な材料トレーサビリティを確立する必要があります。

熱プロセス制御 すべての加熱、処理の温度と時間の曲線をバッチごとに100% 記録する必要があります。

焼き入れプロセス クエンチ遅延時間の制御と記録は、通常15 秒以内 である必要があります。

プロセス監視 要件を満たすには、32 品質検査ポイントを含む書面によるプロセス管理計画が必要です。

パーツのドキュメント 少なくとも 28 のデータ ポイント を含む、各ギアの検査の正確かつ詳細な記録が利用可能である必要があります。

検証とテスト すべてのNDT テストと最終製品検証結果には、認定文書が必要です。

<ブロック引用>

AS9100 は高品質のプロトコルをデータに変換し、精密歯車加工 の要求を推進します。要件を満たすには、測定可能な管理が必要です。冷却遅延は15 秒 以下で、材料の完全なトレーサビリティにより、文書化可能なデータ チェーンが実現します。 AS9100 歯車のサプライヤー である当社は、プロセス制御と事務処理の統合により、お客様がこれらの厳しい航空宇宙コンプライアンス 基準を達成できるよう支援します。そのため、高価値の歯車加工アプリケーション

ギア修正技術はどのようにトランスミッションの滑らかさを改善しますか? 高精度歯車システム 一般的なアイデアを提示するだけではなく、計算によるマイクロジオメトリの調整が特定された問題をどのように解決できるかを徹底的に文書化しています。

問題分析: 励振源の特定 最初の診断では、不安定性の主な要因が 2 つあることが判明しました。 衝撃の励起は歯の出入り時に発生するたわみの結果でしたが、わずかな位置ずれが不要なエッジ、つまり負荷の原因でした。一般的な変更を行う代わりに、私たちの方法は、これらのイベントそのものを取り除くことに焦点を当て、各変更を送信の最適化 に向けた明確な機能的な目的を果たすようにすることでした。

高精度修正戦略の策定 私たちは 2 つの軸に沿ってエラーを修正するプロトコルを考案しました。ファーストコンタクト時の衝撃を吸収するために、 歯の先端と根元に0.01~0.02mm 程度 の微量のレリーフを施しました。同時に、制御されたクラウニング操作が歯の側面に沿って実行され (クラウン量 0.005 ~ 0.008 mm )、負荷の集中化に役立ち、発生する可能性のある位置ずれを補正することができます。この精密歯車加工戦略

シミュレーション主導のパラメータ最適化 パラメータの定義は、コンピューター計算によってサポートされる反復プロセスでした。私たちは高度な伝達誤差 (TE) シミュレーション ソフトウェアを使用して、負荷がかかった歯車をモデル化し、リリーフの長さ、量、クラウン プロファイルの変更が TE 曲線にどのような影響を与えるかを解明しました。 TE 変動の振幅を小さくする ことが目的です。この仮想試作により、物理的な高精度歯車加工

パフォーマンス向上の測定による検証 シミュレーション後に実装された洗練されたプロファイルが実際に効果的であることが実証されました。騒音レベルは75dB から 68dB に大幅に低下し、 振動分類はグレードG6 から G4 に 改善されました。これにより、モデルの精度が検証され、 シミュレーションに基づいた特殊なギア製造 に基づいた当社の設計されたギア ソリューション が、優れた機能パフォーマンスとよりスムーズな動作に直接変換されることが実証されました。

<ブロック引用>

この例では、分析、シミュレーション、高精度の実行を組み合わせることで、特定の伝送問題を深く解決できる能力を強調しています。 当社のレポートは、応用エンジニアリングの精度と高度な歯車製造技術 によって測定できる性能向上をどのように達成するかを示すことで、当社製品を際立たせ、当社の問題解決方法の確かな証拠を提供します。

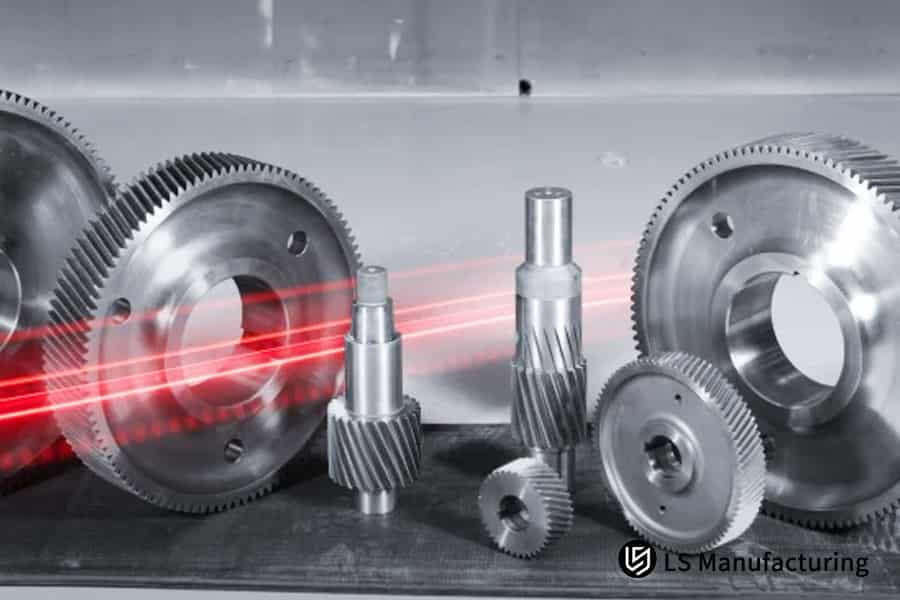

図 3: 航空宇宙およびロボット工学用途向けの高精度大型金属歯車の歯車加工。

LS Manufacturing 航空宇宙: 衛星ソーラー パネルの駆動ギアのカスタマイズ プロジェクト 真空宇宙における極めて正確で信頼性の高い動作の要件は、材料と工学において比類のない課題を引き起こします。この航空宇宙機器のケーススタディ

クライアント チャレンジ ある衛星メーカーは、-100°C ~ +120°C の温度範囲全体で最大伝送誤差が 2 アーク分 以下のドライブ ギア (モジュール 0.5、ISO 品質 3 ) を必要としていました。寸法の不安定性に悩まされていた以前のサプライヤーの部品が熱サイクル中に固着し、その結果プロジェクトが 6 か月遅れ、 衛星のミッションクリティカルな用途 が危険にさらされました。この状況は、優れた材料科学による精密歯車加工

LS 製造ソリューション 私たちは、安定した熱特性を持つC17200 ベリリウム銅合金を利用するソリューションを設計しました。主な革新は、熱処理スケジュールの最適化でした。溶体化焼鈍とその後の正確な時効硬化と真空浸炭を組み合わせて、 歪みを5μm 未満 に抑えました。この高度なギア製造プロセスにより、微細構造の均一性がもたらされました。これは、当社のカスタム構築された極度の温度テスト プラットフォームでテストされたときにギアが一貫して動作することを意味し、当社のエンジニアリング ギア ソリューション

結果と値 これらの最終歯車コンポーネントの伝達誤差は、全温度範囲にわたってほとんど変動せず、最大 1.5 分角 にとどまり、 寿命は軌道上で 15 年以上 であることが確認されました。信頼性の高いパフォーマンスにより、クライアントのプログラムを継続して時間通りに完了することが可能になり、当社のソリューションを通じて、将来の障害を回避し、タイムリーな展開を保証することで、直接衛星あたり 200 万人民元 のさらなるコスト削減が実現しました。

<ブロック引用>

このプロジェクトは、包括的な材料科学と特殊な歯車製造 ミッションクリティカルなアプリケーション を成功させ、長期的なパートナーの信頼を得るために必要な技術の奥深さを紹介します。

お問い合わせ いただき、最先端の歯車精度性能の限界に挑戦し、詳細な技術分析を検討してください。

ギア製造における材料の選択はパフォーマンスにどのような影響を与えますか? 最適なギア材料 科学主導のアプローチ に基づいており、特にアプリケーションの範囲に合わせて調整されています。

方法論: 体系的な選択プロセス 私たちの手法は、独自の材料データベースと分析フレームワークによってサポートされています。

アプリケーションファースト分析: 主な故障モード (例: 曲げ疲労、摩耗、衝撃 ) と動作環境 (温度、潤滑、汚染物質) の定義を開始します。データ主導のマッチング: 当社の材料データベースは、材料の特性 (強度、靭性、焼入れ性 ) と用途の要件を比較して、最適な合金を見つけます。総合評価: 性能、製造性 (精密歯車加工 との互換性など)、および総コストが最終的な選択を行う際に考慮されます。したがって、選択した合金が性能の最適化 をリードできることが保証されます。

事例: 体重と筋力の目標を達成する お客様は、耐久性を損なうことなく、高速でのトランスミッションの慣性を低減することを検討していました。

<オル>

初期状態: 標準合金 で作られたコンポーネントは性能限界に達していました。当社の解決策: より高い強度対重量比 を持つ強化鋼グレードへの変更についてアドバイスし、確認しました。定量化可能な結果: 戦略的なギア材料の選択 20% 減少し、 曲げ強度が 15% 増加したため、システムのダイナミクスとパワーが直接的に向上しました。検証: パフォーマンスの整合性の確保 実装のリスクを軽減するために、仕様の後に徹底的な検証が行われます。

プロトタイプ テスト: 実際の負荷条件をシミュレート するために、サンプル ギアは加速寿命テストを受けます。微細構造分析: コア材料の特性が性能予測モデルと一致するように熱処理 が適切に行われていることを確認します。製造フィードバック: 当社は製造チーム と緊密に連携しているため、選択した材料が一貫した高度な歯車製造

<ブロック引用>

このような構造化されたデータから検証へのアプローチは、当社の集中的な材料科学コンポーネントのパフォーマンス変換のポイントとなります。 当社は、高度なギア性能の最適化

図 4: 航空宇宙、ロボット工学、自動車用の高精度金属歯車の展示精密歯車製造解決策 。

歯車製造の正確な見積もりを入手するにはどうすればよいですか? 精密歯車 迅速かつ正確な製造見積もりの取得 は、常に手作業による見積もりの長いプロセスであり、その結果、非常に曖昧な数値が得られたり、予期せぬコスト超過が発生することがよくあります。私たちは、見積もりを決定論的なパラメーター主導のエンジニアリング分析に変えることでこの問題を解決します。そのため、最初の連絡時点から明確さと予測可能性が生まれます。

基礎入力: ベースライン定義のためのパラメトリック分析 プロセスの最初の動きは、オンライン プラットフォームにコアギアの仕様を分析させることです。モジュール、歯数、歯幅、必要な精度等級(ISO 8 など)などの重要なパラメータを入力すると、システムは非常に正確なコスト見積もり のベースラインを作成できます。したがって、この予備ステップでは、数量割引だけでなく実際の製造の複雑さを反映する精密歯車の見積もり 精密歯車加工 作業が決定されます。

エンジニアリング コンテキスト: 材料とプロセス ロジックの統合 コストに影響を与える主な要因は、設計から製造ステップを追跡できるかどうかです。システムは、選択した材料 (例: 4140 鋼対 C17200 ベリリウム銅 ) をチェックし、熱処理や硬質仕上げなどのそれぞれの処理に関連付けられます。次に、精度等級を必要な特殊な歯車製造 の順序にマッピングし、指定された公差と表面仕上げを満たすための研削、シェービング、ホーニングのコスト差を自動的に計算します。

動的出力: 実用的な技術および商業データの提供 ほんの数分で、オンライン見積もり エンジンがすべてのパラメータを自動的に組み合わせて詳細なコストの内訳を生成し、単一の価格を提供します。リード、時間の予測はプロセス段階ごとに分類され、コスト構造 (材料、加工、 仕上げ ) が明確に表示されます。このような透明性のレベルにより、エンジニアはトレードオフの決定を徹底的に評価することができるため、公差や材料選択の変更が最終プロジェクトの時間とコストに与える影響を理解していれば、 簡単に決定できます

。

<ブロック引用>

単に価格を提示するのではなく、設計意図と製造現実の統合に当社がどの程度深く関わっているかを示す検証済みの製造計画も提供します。これにより、結果の予測だけでなく、 における信頼できるパートナーシップも可能になります。 href="https://www.lsrpf.com/blog/gear-manufacturing-everything-you-need-to-know-ls-manufacturing">高度な歯車製造 。

歯車製造パートナーとして LS Manufacturing を選ぶ理由 重要な用途のパフォーマンスを実現するための歯車製造パートナー 技術的な専門知識、テスト、追跡可能なプロセスの統合により、このレベルの信頼性を提供することができます。

パートナーシップ基盤: 技術的な専門知識と実証済みの経験 私たちのパートナーシップは、20 年 にわたる集中的なアプリケーション経験と体系的な知識ベースに基づいて築かれました。

経験的知識ベース: 158 の完全なプロジェクト を基にした当社独自のプロセス データベースは、さまざまな材料や形状の確認済みの製造パラメータを提供し、新規開発のリスクを軽減します。アプリケーション固有のガイダンス: 蓄積された技術的専門知識 に基づいて、初期の設計入力がより的を絞ったものになり、精密歯車加工 が開始される前であっても、製造性、性能、コストの観点から設計の最適化が促進されます。 href="https://www.lsrpf.com/blog/gear-manufacturing-everything-you-need-to-know-ls-manufacturing">歯車製造パートナーシップ が確立されました。

検証機能: 絶対的な適合性の確保 当社は、各段階で計測主導の検証を行うことにより、コンポーネントの完全性を徹底しています。

<オル>

高度な計測学: 当社にはクリンゲルンベルク歯車検査センター があり、±0.001 mm の精度で完全なプロファイル、リード、ピッチ分析を行うことができ、最終的な適合性レポートを作成できます。プロセス制御: 検査データはリアルタイムで当社の高度な歯車製造 チームにフィードバックされ、すべてのロットが最も厳格なミッションクリティカルな仕様を確実に満たすように即時プロセス調整が可能になります。 エンドツーエンドのサービス: カスタマイズされたソリューションの提供 当社は、スムーズな最終統合とパフォーマンスを提供できるよう、バリュー チェーン全体を担当します。

統合ワークフロー: 当社のターンキー オファーには、最初の設計レビュー、カスタム ギアの製造 性能の確実性: このような包括的な方法により、設計、製造、検査が再接続されるため、納入された歯車がアプリケーション仕様の100% を達成することが保証されます。

<ブロック引用>

当社は、広範な経験的知識と閉ループプロセス制御を組み合わせることで、信頼できるトップレベルのリスクのあるエンジニアリング能力を推進します。 この文書では、複雑な要求を認定済みの準備ができたコンポーネントに変換する当社の厳格なプロセスについて説明し、特殊なギア製造 以外に当社が提供する用意のある深い技術協力の一例を示します。

よくある質問 1.重要なミッションギアの最小モジュール加工能力はどれくらいですか? LS Manufacturing では、最小加工モジュール 0.2 、最大直径 800mm で、マイクロ ギアや大型ギア など、あらゆるサイズのギアを加工できます。

2.歯車の精度等級はどうやって決めるのですか? ISO 3-4 は航空宇宙用途に適した規格であり、ISO 5-6 は産業用ロボットに適した規格です。 LS Manufacturing は、精度クラスを最大限に活用する方法についてアドバイスを提供します。

3.特殊材質の歯車の加工サイクルはどれくらいですか? 15 ~ 20 日 (従来の素材)、25 ~ 30 日 (特殊素材)。緊急のニーズに対応するために、LS Manufacturing ではファスト トラック サービスをご用意しています。

4.歯車の製造において同じレベルの品質を維持するにはどうすればよいですか? SPC プロセス管理、初回品検査、オンライン測定を使用して、連続生産における CPK ≥ 1.67 と精度変動 ≤ 0.005mm を保証します。

5.ギアプロファイル修正設計サービスは提供していますか? ギア歯のプロファイルとねじれ修正設計を正確に提供し、シミュレーション解析を通じて伝達性能を向上させ、無料のDFM 解析

6.ギアの熱処理中の変形を最小限に抑えるにはどうすればよいですか? 真空熱処理+加圧焼入れにより、歯車の熱処理変形を0.01mm 以内に抑え、歯車精度の安定性を確保しています。

7.歯車加工の最大サイズはどれくらいですか? 最大外径は 800 mm 、最大モジュールは 8 です。LS Manufacturing は、大型歯車の機能を備えています。制作

8.ギアの性能試験サービスを提供していますか? ギアが実際の作業条件に適していることを検証するために、疲労試験、騒音試験、効率試験などのさまざまな性能検証サービスを提供できます。

概要 重要なミッションギアの製造には、専門家による技術的な工夫と非常に厳格な品質管理システムが必要です。 科学的な歯車設計、正確な機械加工プロセス、包括的な検証プロセスを通じて、非常に厳しい作業条件における歯車の信頼性を保証できます。 LS Manufacturing の重要なミッション ギアに対するプロフェッショナル サービス システムは、技術コンサルティングの提供から量産までの全プロセスを通じて、お客様の技術コンサルタントとなります。

重要なミッション ギアの製造ニーズがある場合は、今すぐ LS Manufacturing ギア エンジニアリング チームにご遠慮なくご連絡ください。 プロによる製造計画と正確な見積もりを得るために、ギアのパラメータを送信してください。当社のギアスペシャリストが 4 時間 以内に完全な技術分析と最適化の提案を提供します。今すぐリクエストを送信して、無料の歯車設計検査サービス

航空宇宙やロボット工学向けの精密なカスタムギアを使用してミッションクリティカルなアプリケーションを設計します。

📞電話: +86 185 6675 9667 📧メール: info@longshengmfg.com 🌐ウェブサイト:https://lsrpf.com/

免責事項 このページの内容は情報提供のみを目的としています。 LS マニュファクチャリング サービス 情報の正確性、完全性、有効性については、明示的か黙示的かを問わず、いかなる表明も保証もありません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturing ネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質およびタイプまたは仕上がりを提供すると推測すべきではありません。それは購入者の責任です。 部品の見積もりが必要 これらのセクションの具体的な要件を特定します。詳細についてはお問い合わせください 。

LS 製造チーム LS Manufacturing は業界をリードする企業 です。カスタム製造ソリューションに焦点を当てます。当社は 5,000 を超える顧客と 20 年以上の経験があり、高精度 CNC 加工、板金製造 、3D プリンティング 、射出成形に重点を置いています。成形 です。 金属プレス加工 やその他のワンストップ製造サービス。www.lsrpf.com をご覧ください。

VIDEO

Gloria

ラピッドプロトタイピングとラピッドマニュファクチャリングの専門家

CNC 加工、3D プリント、ウレタン鋳造、ラピッドツーリング、射出成形、金属鋳造、板金、押し出し加工を専門としています。

Got thoughts or experiences to share? We'd love to hear from you!

LS Manufacturing Ltd アメリカ合衆国

30 N. Gould St. Ste N

中国

Unit 101, No. 3, 1st Tuanjie Road, Shutian, Humen, Dongguan City, China, 523929

著作権 © 2026 LS Manufacturing Ltd. 無断複写・転載を禁じます。

プライバシーポリシー