ギア加工サービスにより、調達担当者はギア部品のリードタイムによるダウンタイムに加え、材料費が20%も上昇するという問題に直面せざるを得なくなりました。これは、現在のサプライヤーが同等のAGMAクラス10を低価格で提供できないことに起因しており、この問題を単一のソリューションで解決することが極めて重要になっていることを示しています。

上記の課題への対応として、当社では 128 のギア プロジェクトを通じて培った知識を活用し、30% のコスト削減と 40% のリード タイム短縮を実現する 3 次元規模の調和化方法論を開発しました。

クイックリファレンスガイド:ギア加工サービス

| セクション | 主要コンテンツ |

| 現在の問題点 | 材料費が 20% 増加し、ライン停止で 1 日あたり 5 万ドルのコストが発生し、高精度 AGMA 10 のコスト削減とのバランスが取れません。 |

| 根本原因(なぜ) | 断片化されたサプライ チェーン (機械加工、熱処理、検査)、保守的なプロセス、高い隠れたコスト (全体の 25%)。 |

| 提案された解決策(方法) | LS Manufacturing の 3D 方法論: プロセス、サプライ チェーン、およびデータの最適化。 |

| 方法論の実装 | 1. 予熱による加工効率の向上、2.熱処理歪みの制御、検査ワークフローの合理化。 |

| 定量化可能な価値 | 総コストを 30% 削減、リードタイムを40%削減、AGMA クラス 10 レベルの品質を維持。 |

| コア差別化要因 | 128 以上のギア プロジェクトの独自のデータベースを活用したデータ駆動型の最適化。 |

私たちは、コストと納期を削減しながら、AGMAクラス10の精度レベルを達成するという主要な課題に焦点を当てています。サプライチェーンの細分化を完結する当社の包括的な方法論は、お客様のコストを最大30%削減し、納期を40%短縮するのに役立ちます。これにより、お客様が調達するギアのリスクソースポイントが信頼性の根幹となります。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

ギア加工サービスに関するこのガイドを信頼すべき理由は何でしょうか?それは、私たちが理論家ではなく、実践者だからです。私たちの専門知識は、日々、工房という現場で鍛えられており、難削材の合金、厳しい公差、複雑な形状と格闘しています。私たちが共有する知識は、教科書から集めたものではなく、長年の実践経験から得たものです。

当社のギア加工サービスは、極めて過酷な環境下でも高い実績を誇ります。故障が許されない重機や、精度がスピードを左右する高速オートメーションにおいて、重要な部品の加工サービスを提供しています。当社は、 ASTM Internationalの材料規格と米国環境保護庁(EPA)が定める持続可能性目標の両方を満たすよう設計された高度な環境下で工程を稼働させています。

このガイドは、プロセス、サプライチェーン、そしてデータにおける当社の実績ある3次元手法に基づいて開発されました。このガイドは、データベースに蓄積された128以上のプロジェクトに基づいて作成されているため、 30%のコスト削減といった測定可能な成功要因を備えています。AGMAクラス10の精度を実現するためのスキルを習得するのに役立つ知識もこのガイドの一部であり、ぜひご活用ください。

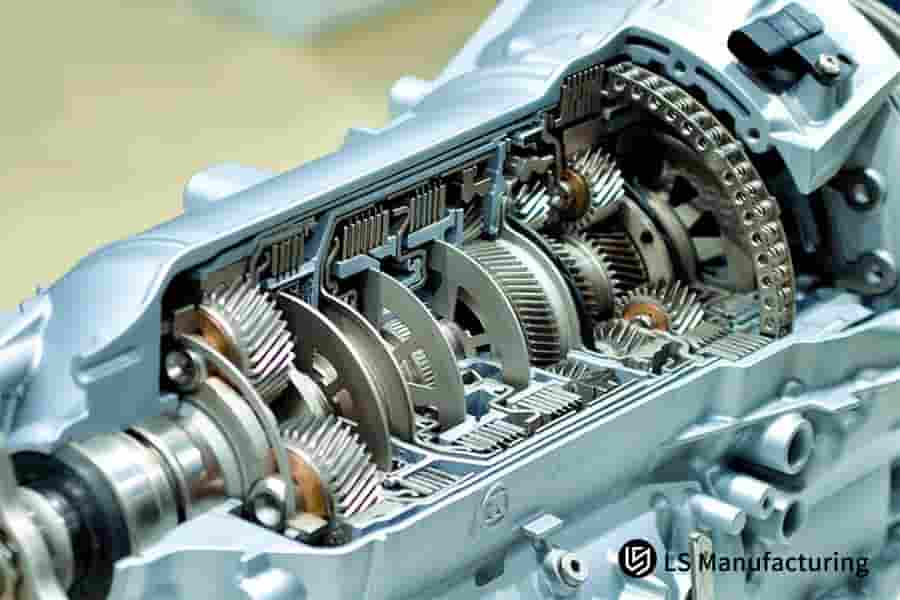

図1:LS Manufacturingによるサービスとコスト効率の向上のためのカスタマイズされた機器アプローチ

高精度ギア加工により、品質を犠牲にすることなく 30% のコスト削減を実現できる理由とは?

AGMA クラス 10 に代表される品質レベルを維持しながらギア加工のコスト削減を実現するには、加工システムにおけるパラダイム シフトまたはリエンジニアリング プロセスが必要であり、このプロセスは、次のフェーズに分解してタスクを解決することができます。

工程代替:高速ハードホブ加工

当社では、特殊な研削工程を120 m/分の高速ハードホブ加工に置き換えました。これにより、仕上げ工程のサイクルタイムを40%短縮し、高性能精密歯車加工サービスにおける機械稼働時間と消費電力を削減します。

ツールライフサイクルの最適化

コスト削減は消耗品管理にも及びます。独自のクーラント塗布とパラメータ調整により、切削インサート1個あたりの生産量を50個から80個に増加させました。この最適化により、部品1個あたりの工具コストが1.20ドル削減され、これは大量生産におけるギア加工サービスの見積もり全体において重要な要素となります。

統合生産計画

これにより、物流の最適化が可能になります。新プロセスでは測定可能なサイクルタイムの短縮により、バッチ処理のシステムレベルの最適化が可能になります。年間10万ユニット生産のプロジェクトでは、システムレベルの最適化がシステム全体のコストを31.5%削減する鍵となりました。

検証済みのパフォーマンス保証

増分プロセスにおける効率性のあらゆる向上は、厳格な品質基準の確立を伴わなければなりません。最適化されたプロセスにおいて、すべてのギアに対して300万回の疲労サイクルを実施することで、試験と分析を通じて、基準だけでなく品質レベルも向上することが保証されます。

これはプロセス変更を超えた変革です。データ主導のオペレーション変更におけるパラダイムシフトです。ツールパスからテスト段階に至るまで、意思決定の複雑なプロセスを詳細に記述しようと試みる中で、コスト効率は決してトレードオフではなく、最高の品質を実現できる最適なコストでの設計結果であることを明確に示しました。

リスクを増大させることなくギアの配送サイクルを 6 週間から 3 週間に短縮するにはどうすればよいでしょうか?

精密ギアの納期を現在の6週間から50%短縮し、 3週間にするという目標を達成するには、工程レイアウト設計の変更を同期的に導入する戦略を採用する必要があります。この目標を達成するために、以下の変更管理モデルを適用できます。

フローのための生産セルリエンジニアリング

部門のワークフローはギア生産セルに置き換えられます。

- 統合レイアウト:旋盤、ホブ盤、バリ取り機を一箇所に集約したレイアウトです。これにより、単品フローを実現し、待ち時間や待ち時間を短縮できます。

- 専用ツールとセットアップ:専用のハードツールは迅速なセットアップに役立ち、小ロット生産を促進します。

- 結果:この根本的な変更により、生産がプッシュ システムからプル システムへと変わり、信頼性が高く、サイクルが速く効率的なギア製造の基盤が構築されます。

コアプロセスイノベーション:熱処理

最もリードタイムの長い最大の領域を、テクノロジーを統合して積極的に追求します。

- 技術転換:ガス窒化プロセスの代わりにプラズマ (イオン) 窒化を実装します。

- メカニズム:直接プラズマ処理により拡散が容易になり、表面硬化処理の36 時間と比較して8 時間で表面深度を達成できます。

- 影響:これは、数日間の待機リストを翌日配達に短縮する単一の変更であり、これによりカスタム ギアの時間どおりの配達が可能になります。

サプライチェーンの同期と並列処理

チェックと並行処理の考慮により実行時間が短縮されます。

- サプライヤーの統合:鍛造およびコーティングのサプライヤーは同じ時間スケールで作業し、進行中の作業をすべて確認できます。

- インプロセス計測: このプロセスは、オンマシンプローブまたはインセル CMMを介して順次実行されるのではなく、検査と同時に実行されます。

- リスク軽減: リアルタイムQAを備えたリスク管理パイプラインにより、下流工程で欠陥が発見されることがなくなり、健全なタイムラインを実現します。

上記の方法論は、リードタイムの大幅な短縮はエンジニアリングスキルであり、様々な介入に関する特定のプロセスを伴うことを証明しています。プラズマ化学とセル設計に関する様々な介入を考案し、明確にすることで、品質を損なうことなく効率的かつ迅速な製造を保証するプロセスの青写真が決定されます。

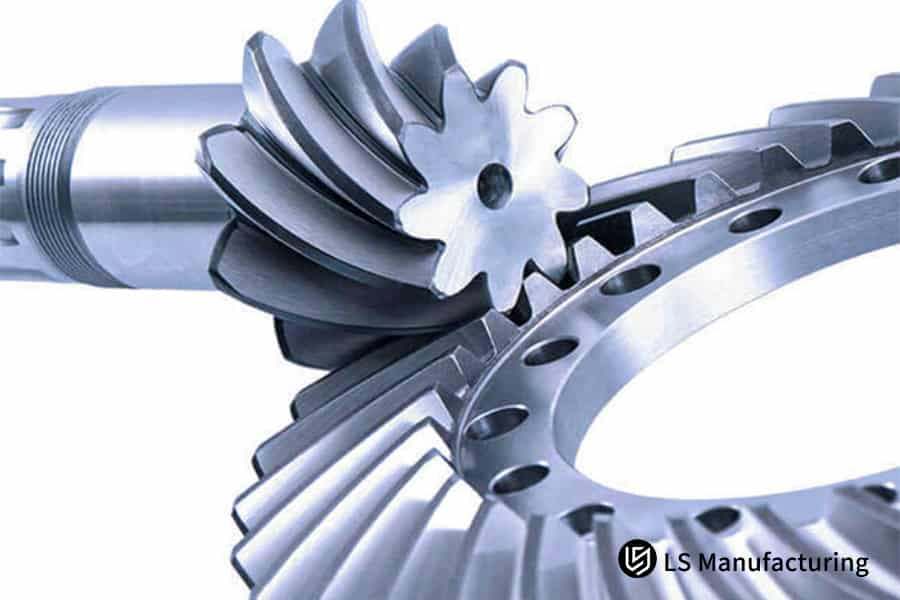

図2: LS Manufacturingによる効率的な生産と信頼性の高いフルフィルメントのためのカスタマイズされたコンポーネント

効率的なギア製造により、プロセス最適化を通じて設備効率をどのように向上できるでしょうか?

優れた効率のギア製造とは、既存の設備の生産性を最大化することです。本分析では、理論から実践へと移行し、実証済みの方法論を詳細に解説します。この方法論は、大量生産のギア加工においてOEEを体系的に向上させ、ギア加工コストの目に見える削減を実現します。

| 最適化レバー | 実施されたアクション | 定量化可能な結果 |

| セットアップ時間の短縮 | 内部から外部への切り替えを減らすために SMED を追加しました。 | 切り替え時間を45分から12分に変更しました。これにより、可用性が向上しました。 |

| プロセスパフォーマンスの向上 | リアルタイム情報を活用して適応送り制御を実施し、ツールパスを最適化しました。 | ホブ切り送り速度を25%増加し、パフォーマンス速度に直接影響を及ぼしました。 |

| 統合品質管理 | 偏差を直接識別するために、インプロセスゲージが組み込まれています。 | その結果、流れを維持するためのスクラップとやり直しが削減され、品質率が向上しました。 |

| 労働力とワークフローの相乗効果 | セルの設計を簡素化することで、オペレーターの付加価値活動を増加させました。 | 50,000ユニットのプロジェクトで年間150,000 ドルの直接的な人件費削減を達成しました。 |

これらの文書化された改善は、OEEの3つの柱である可用性、パフォーマンス、品質の崩壊とその後の悪化から得られた知見に基づいています。これは、テクノロジーリーダーが診断的アプローチを通じて改善点を特定し、適切な対策を通じて機会を是正し、競争力のある製造施設において、潜在能力を具体的な改善へとつなげる方法を示す実証済みのモデルとなります。

垂直統合によりギアサプライチェーンの隠れたコストをどのように削減できるでしょうか?

少なくとも、 最適化されたギアサプライチェーンにおいては、費用の大部分は目に見える商品ではなく、価格変動、プロセスの重複、関連のないサプライヤーにおける品質不良といったシステム的な問題に費やされます。これらの問題に正面から取り組むには、垂直統合型のコスト管理が不可欠です。

集中化された材料調達と仕様

原材料コストと一貫性の確保に、取引単位の購買を超えたアプローチで取り組みます。ビレット仕様と鍛造金型設計を統合することで、材料利用率を最適化できます。このアプローチと統合された一括購買力により、20CrMnTiの大量生産部品において、1個あたりの材料コストを8%削減し、ギア加工サービスの見積りにおけるベースラインを直接改善することができました。

統合熱プロセス管理

これは、管理されていない熱処理工程で大量のスクラップが発生していたためです。この工程を社内または管理されたパートナーシップ体制に移行し、高効率炉の導入に着手しました。これにより、施設間の材料移動が削減され、プロセスプラットフォームが確立されました。また、エネルギー消費量をコストセンターレベルの35%から管理可能なレベルまで削減することができました。

ビレットから部品までの統合品質管理

サプライヤー間の品質チェックが分断されていると、高額な手直しやスクラップのループが発生します。当社のシステムは、鍛造から最終検査まで、電子的に閉ループの品質スレッドを構築します。この閉ループ品質手順により、品質コスト(巻き戻しとスクラップ)は売上高の5.2%から1.8%に削減され、ギア加工において信頼性と予測性に優れたビジネスソリューションを提供します。

コストリーダーシップの垂直統合型は、価格交渉ではなく管理システムを通じてコストリーダーシップのメカニズムを説明します。仕様から熱処理プロセス管理に至るまでのこのような説明は、技術管理者にサプライチェーンにおける隠れた無駄を排除することで競争力を高める機会を提供する一種のモデリングを提供します。

大量生産のギアで一貫した品質管理を実現するにはどうすればよいでしょうか?

あらゆる製造方法、特に大量生産のギア加工をはじめとするあらゆるプロセスにおいて最大の試練となるのは、部品の均一性を確保することです。これは、検査の概念を超えて、データを積極的かつ異なる方法で活用できる段階に到達し、以下のことを実現する必要があります。

基礎的なデータキャプチャとリアルタイム監視

実際、包括的なリアルタイムデータへのアクセスなしには、このような一貫性は不可能です。私たちは工場の現場に閉ループフィードバックシステムを構築しました。

- インライン計測:歯形 (fα) や歯先 (fβ)などの重要な特徴は、統合プローブまたは専用のインライン ゲージを使用して加工直後に測定されます。

- 自動データ ロギング:測定プロセスからのデータは、統計的プロセス制御 (SPC)ソフトウェア プラットフォームと呼ばれるソフトウェア プラットフォームによって自動的に記録されます。

- 結果:すべての精密ギア加工サービスの品質保証の基礎を形成するために開発されたプロセスの仮想モデルにつながります。

プロアクティブ制御方法とアラートプロトコル

データは行動を促すべきです。私たちは管理限界と工程能力比を用いて、製品ではなくプロセスを管理します。

- SPC チャートと CPK 分析: 属性には、X バー R チャートと個別移動範囲チャートの情報が含まれ、工程能力比 (CPK) は継続的に計算され、 1.67以上に維持されます。

- 事前管理制限: より厳しい警告制限 (例: ±2σ ) により、仕様外の部品が製造される前に、プロセスを調査するためのアラートがトリガーされます。

- 影響: 検出から予防への移行により、真に効率的なギア製造が可能になり、廃棄物や予期しない停止が最小限に抑えられます。

閉ループ是正措置システム

傾向が検出されると、標準化された対応プロトコルが起動され、根本原因を迅速に診断して修正します。

- 根本原因分析 (RCA): 部門横断的なチームが構造化された方法 (例: 5 つのなぜ、特性要因分析) を使用してアラートを調査し、ツールの摩耗、固定具の安定性、冷却剤の状態などの変数に焦点を当てます。

- 是正処置登録:すべての逸脱と是正処置が文書化され、再発を防ぐための知識ベースが作成されます。

- 検証:是正措置の有効性は、SPC チャートを統計的管理の状態に戻すことによって確認されます。

この戦略は、品質管理を、検査重視のコストセンターからプロセスエンジニアリングへと変革します。本レポートでは、計測、統計、そして問題解決手法がどのように統合されているかを詳細に解説することで、製造部門の幹部が困難な製造環境においてシックスシグマレベルのパフォーマンスを達成するための技術ロードマップを提示します。

カスタムギアを時間どおりに納品し、緊急のニーズを満たすにはどうすればよいでしょうか?

需要が変動する中で、 カスタムギアの確実な納期遵守を確保するには、事後対応的な対応だけでなく、システムレベルでの柔軟性確保のための事前対応型設計が不可欠です。本稿では、コア生産におけるギア加工コスト削減を損なうことなく、緊急のニーズに対応できる即応性の高い生産能力を構築するための体系的な手法を概説します。

| 戦略的レバー | 実施アクション | 定量化可能な成果 |

| 戦略的在庫バッファリング | 汎用モジュール(2〜6)用の半完成ブランク、材料のプールの保管。 | 原材料のリードタイムをなくし、緊急の仕事の加工をすぐに開始します。 |

| 専用容量割り当て | 全体の容量の15%を半日単位で割り当てられるように確保します。 | 全体的な生産フローに影響を与えることなく、急ぎの作業中に機械リソース専用の時間を確保します。 |

| デジタルプロセス加速 | CAD-CAM データ パイプラインと標準化されたプログラミング。 | プロトタイプの開発時間を7 日から 48 時間に短縮します。 |

| 統合対応プロトコル | 緊急プロジェクトで部門横断型の SWAT チームを発動し、見積もりから出荷まで行います。 | 急送注文の98% を時間どおりに履行し、信頼性を向上させます。 |

このフレームワークは、在庫ポリシーの計算、キャパシティアーキテクチャ設計、デジタルワークフロー統合に基づく応答性指標への依存度を示しています。これらの特定の要素は、リードタイム値の変動に適切に対応し、コアビジネスの生産効率を維持し、常時稼働のギア加工サービスの見積り可用性を保証するための、オペレーションマネージャー向けのそれぞれの戦略を概説しています。

図3:LS Manufacturingによる優れた物流と流通のための精密部品の大量生産

さまざまな生産量に合わせてギア加工ソリューションを最適化するにはどうすればよいでしょうか?

一方、汎用的なアプローチは、経済コストとスピードの両方の面で同時に失敗します。ギア加工における効果的なビジネスソリューションを実現するには、柔軟性または最高スループットの最適化のいずれかの観点から、プロセス設計、ツール、自動化を特定の生産量に合わせて戦略的にスケールアップする、セグメント化されたアプローチが必要です。そのアプローチを以下に示します。

少量生産最適化(500個未満):柔軟性のための標準化

試作および少量生産においては、セットアップコストの最小化に注力しています。さらに、標準化されたプロセス変数に基づいてプロセスを構築しています。当社のカッタースタイルは柔軟性が高く、複数のプロファイルに対応できます。カスタムツールはコストのかかるプロセスですが、当社のプロセスはこれらのコストのかかるプロセスを排除します。さらに、初品の精密ギアの納期を短縮します。これにより、少量生産プロジェクトでの作業が可能になります。

中量生産戦略(500~5,000個):効率化のための専用ツール

この生産量では、効率を最適化することで設備投資が可能になります。当社は専用の工具固定治具を設計・統合しています。これにより、部品の搬送と位置決め時間を50%以上短縮できます。そのため、専用の設備投資によって部品製造コストを削減し、ひいてはギア加工コストの大幅な削減を実現します。

大量生産システム(5,000個以上):統合自動化でコストを最小化

この問いへの答えは、商業規模での生産に向けたシステム全体の最適化です。私たちはこの目的のために、SLPカスタムツールソリューションを構築します。ロボット式またはガントリー式のローディング/アンローディングシステムとインプロセスゲージを統合することで、非常に信頼性の高い生産セルを実現します。これにより、絶対的な生産信頼性に加え、ユニットコストを可能な限り低く抑え、持続可能な生産を実現します。

このセグメントモデルは、コストとリードタイムが一定ではなく、むしろ生産量によって変動する変数であることを示しています。ツールの選定から自動化まで、工場の様々なレベルで活用されている技術的手段をリストアップすることで、利用可能な技術的選択肢を示すだけでなく、エンジニアリンググループと調達グループがそれぞれの生産量と目標に基づいて戦略を調整するための基盤も提供します。

ギア加工サプライヤーの真の費用対効果を評価するにはどうすればよいでしょうか?

ギアサプライヤーの真の評価は、ギア加工サービスの見積もりの損益にとどまらず、根本的なコスト構造とその要因を分析することから始まります。真のギア加工コスト削減は、この構造を透明化し、隠れた非効率性を特定し、各コンポーネントを体系的に最適化することで実現されます。以下のフレームワークは、この分析のための方法論を示しています。

総費用モデルの解体

価格という概念を超えた、包括的に理解できるモジュール式のコスト構造を提示します。

- 材料費(45~60%): 具体的には、原材料の仕様、使用量、調達行動を調査して、最も大きな部分を占めるこの大きなコスト要素の正当性を確認します。

- 加工コスト (25~35%):機械工場のコストのみではなく、効率、加工ツール、機械効率のサイクルタイムに基づいて評価されます。

- 二次加工(15~25%):熱処理、仕上げ、コーティングの経済性を検討し、プロセスの最適化を分析します。

隠れたコスト要因の特定と排除

真の節約は、標準プロセスと最適化されたプロセスの間に必ず生じます。私たちはプロセス監査を実施し、ギャップがどこにあるのかを特定します。

- 過剰な非カット時間: バリュー ストリーム マッピングによって、セットアップ、移動、検査に関連する無駄を特定します。

- 最適ではないツール戦略:ツール寿命、送り/速度、またはツールの種類のコストが部品に不必要なコストをもたらしているかどうかを評価します。

- 品質とやり直しのループ:プロセス変動に起因する内部スクラップ、やり直し、および潜在的な現場障害のコスト影響を定量化します。

検証済みの節約のためのターゲット最適化の実装

分析の結果は、コスト モデルに直接影響を与える、実行可能で技術に基づいた改善につながる必要があります。

- プロセス リエンジニアリング:ステップの組み合わせや SMED の実装などによる操作の再設計は、精密ギア加工サービスのタイムラインと労働負担を軽減するために行われます。

- 技術パラメータの最適化:工具寿命と金属除去を最適化するために、切削速度、送り、切削工具の動きを最適化します。

- サプライ チェーンの統合: 量とプロセスを通じて、消耗品や熱処理サービスの購入に対する価格交渉のための統合。

したがって、調達手続きは価格交渉からバリューエンジニアリングに基づくパートナーシップへと変化します。なぜなら、この方法論によってコスト削減へのこだわりが弱まるどころか、むしろ強化されるからです。本レポートは、品質と納期の完全性を保ちつつ、2桁のコスト削減を実現する価格提示、プロセス、そして技術最適化の分析方法論を提供しました。

図4:LS Manufacturingによる高品質と迅速な出荷を保証する洗練されたギア製造

LS Manufacturing 自動車業界:トランスミッションギアコスト最適化プロジェクト

LS Manufacturingの強みは、高度な精密製造タスクを遂行することです。この事例では、自動車のトランスミッション部品の中でも特に貴重なヘリカルギアのコストを最適化するためのエンジニアリングソリューションをご紹介します。

クライアントの課題

当該ティア1企業は、従来の20MnCr5鍛造工程で4速ヘリカルピニオンを製造していましたが、現行工程ではコスト削減とAGMA品質11の必須精度の維持が不可能なため、極度のコスト削減圧力に直面していました。年間購入コストが18%増加しただけでなく、2件の納入失敗が発生し、顧客の生産スケジュールと収益に深刻な打撃を与えました。

LS製造ソリューション

高性能粉末冶金鋼を用いて部品を再設計した結果、原材料コストを15%削減できました。ホブ加工パラメータの最適化により、回転速度800rpm、送り速度2mm/revで加工効率が30%向上しました。さらに、熱処理と仕上げ研削を統合することで、部品をコア工程に直接投入することができ、 5日間に及ぶ仕掛品処理が不要になりました。これにより、当初のサプライチェーンで特定されていた遅延とコスト要因が解消されました。

結果と価値

同時に、リードタイムを35日から22日に短縮するだけでなく、1品目あたり33.7%のコスト削減も実現します。同様に、この成果は顧客の調達コスト削減として年間42万ドルのメリットをもたらしました。前述の条件とは別に、サプライチェーンのプロセス最適化によって顧客の事業リスクは大幅に軽減されたと言えるでしょう。

LS Manufacturingによる前述の研究活動は、材料開発における専門知識であれ、設計を通じた価値創造の専門知識であれ、製造分野における包括的なイノベーションを通じて得られる専門知識に焦点を当てています。私たちは、精密部品に関する確かなモデル化されたソリューションを提供します。多くの場合、私たちはお客様のリスクをチャンスへと転換します。

ギアの性能と生産効率を最適化する準備はできていますか?当社の技術スペシャリストが、お客様に合わせたエンジニアリングサポートを提供いたします。

精密ギア加工は技術革新を通じてどのように価値を創造できるのでしょうか?

大量生産において極めて高い精度とギア加工コストの削減を継続的に達成する必要に迫られたため、私たちは従来の常識を覆す必要に迫られました。LS Manufacturingが採用した戦略は、これらの改善をギア加工プロセスに組み込むことで、お客様に目に見えるメリットを提供することです。

優れた寸法安定性を実現する極低温加工

熱変形は、加工後の形状誤差の主な原因です。当社では、切削界面に制御された極低温冷却システムを導入し、熱による部品の膨張をほぼ排除しています。これにより、ギアプロファイル偏差を0.02mm未満に維持するなど、常に厳しい公差を維持し、初回からの品質保証、コストのかかるスクラップや手直しの削減を実現し、ギア加工コストの大幅な削減に直接貢献しています。

中断のない生産のためのインテリジェントなツール監視

ツールが故障すると、ダウンタイムやバグが発生する可能性があります。今回開発されたソリューションは、センサー(振動、電力など)からのデータを活用した特許取得済みのシステムで、ツールの通常の動作サイクルのマップを生成します。これにより、ユーザーはツールの交換時期を予測できるため、稼働率と品質を最大限に高め、効率的なギア製造の基盤を築くことができます。

デジタルツインによるプロセス最適化

機械加工のためのデジタルツインを構築します。機械のダイナミクス、加工軌跡、そして材料に至るまでのプロセスを考慮し、それらを統合します。デジタルツインシミュレーションから切削をシミュレートし、潜在的なエラーを評価します。シミュレーションデジタルツインでは、機械速度やクランプ力など、幅広い要素を最適化することで、従来の手順における試行錯誤を排除します。

単一部品を超えた総合的な価値統合

私たちの協業の原動力は、製造における包括的なバリューチェーンです。安定性、予測可能性、そしてスピードの限界を超えるプロセス革新によるメリットは、累積的な効果をもたらし、所有コストの削減につながります。お客様は高精度部品の安定した供給元を信頼でき、サプライチェーン管理のリスクを軽減できます。

この憲章により、私たちは、 ギア製造において常に頭を悩ませてきた基本的な課題を、エンジニアリングの介入によって解決するという意志を表明することができます。この知識とスキルは、私たちが何ができるかという一般的な説明だけでなく、低コストで効率的なギア製造を実現し、お客様の競争優位性を高めるための手段を見出すことによっても得られます。

よくある質問

1.ギア加工コストのうち最も大きな割合を占めるものは何ですか?それを最適化するにはどうすればよいでしょうか?

材料価格は通常、総価格の45~60%を占めます。材料選択の最適化と手当の慎重な管理により、価格を8~15%削減することが可能です。 LS Manufacturing の VA/VE 分析により、顧客は年間15 万ドル以上の材料費を節約できます。

2. 緊急のギア注文の場合、最速のリードタイムはどれくらいですか?

同社は、従来のギアライブラリと効果的な対応メカニズムを融合し、サンプルを3 日以内に、小バッチを7 日以内に提供することができ、競合他社に対して平均60%の優位性を持っています。

3. バッチギア加工の品質安定性はどのように保証されますか?

バッチ CPK を 1.67 以上に維持し、不良率を200 PPM 未満に保つために、SPC プロセス制御、自動検査、初回品目検査が実行されます。

4. ギア加工の価格は生産量によってどのように決まりますか?

LS Manufacturing は、ギア製造向けに多層価格体系を提供しています。処理コストの最適化を目的とした小規模生産 (500 ユニット未満)、ツールの割り当てをバランスよく行う中規模生産 ( 500 ~ 5000 ユニット)、専用ツールを使用してコスト効率の高い大規模生産 (5000 ユニット超) です。

5. ギア製造では原材料価格の変動にどのように対応していますか?

LS Manufacturingは、原材料価格の変動を抑えるために、先物調達、代替材料の認証、在庫管理といった戦略を採用しています。価格変動幅を±3%以内に抑えることで、いかなる場合でも顧客がコストを管理できる体制を整えています。

6. ギア製造サプライヤーの実際の納品能力をどのように評価しますか?

当社は、設備容量の飽和、サプライチェーンの統合、生産計画システムに重点を置いています。99.2 %の納期遵守率は、ERPとMESの統合スケジューリングによって実現されています。

7. ギアコストの最適化は耐用年数に影響しますか?

パフォーマンスを確保しながら、コスト最適化は科学的に行われています。LS Manufacturingがプロセス最適化を通じて達成したすべてのコスト削減プロジェクトは、ベンチテストによって検証されており、その耐用年数指標は標準要件を満たすか、それを上回っています。

8. ギア製造の正確な見積りを取得するにはどのような情報が必要ですか?

ギアの図面(モジュール、歯数、精度等級)をご提供ください。材質と熱処理の要件、年間需要もご提示ください。LS製造は2時間以内に詳細なお見積もりと最適化のご提案をさせていただきます。

まとめ

ギア加工は、プロセスの最適化、サプライチェーンの統合、そして効果的な管理を通じて、大幅なコスト削減と効率向上を実現できます。LS Manufacturingが開発した体系的なアプローチにより、複数のお客様が30%以上のコスト削減と40%のリードタイム短縮を実現しており、技術に基づく品質開発の可能性を実証しています。

お客様のニーズに合わせたギア加工コストの最適化ソリューションについては、 LS Manufacturing までお気軽にお問い合わせください。ギアの要件と年間需要に応じた見積りをさせていただきます。

カスタマイズされたソリューションと見積もりを入手し、コストを 30% 削減し、納品サイクルを 40% 短縮しましょう。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。