精密CNC旋削サービスは、機械加工部品の継続的な品質確保を求めるエンジニアや調達担当者にとって極めて重要です。しかし、寸法公差、材質、コストのバランスを取ることは容易ではありません。供給側における不公平な結果や誤解は、時間的にも大きな損失につながる可能性があります。

このような問題は、主にサプライヤーの技術知識不足、品質管理の欠如、あるいは高負荷アプリケーションにおける要求の不理解に起因します。技術的に難しい部品をこのようなサプライヤーにアウトソーシングすることは、大きなリスクを伴う可能性があります。本稿では、LS Manufacturingの体系的かつ協業に基づくアプローチが、精密CNC旋削加工をアウトソーシング化するだけでなく、アウトソーシングの枠を超えたプロセスを実現する上でどのように役立つかを分析します。

精密CNC旋削サービス:クイックリファレンスガイド

| セクション | 主な焦点 | コア製品/ソリューション | クライアントのメリット |

| 導入 | アウトソーシングにおける共通の問題点を理解する:品質、コスト、スピード。 | 標準サービスと精密サービス間のギャップを強調します。 | 専門的で信頼できるパートナーの必要性を認識します。 |

| 挑戦 | 根本原因: サプライヤーの能力、品質システム、理解。 | 不適切なサプライヤーを選択するリスクの分析 | 技術的な専門知識とプロセス制御の必要性を定義します。 |

| 私たちのソリューション | アウトソーシングのリスクに対処する体系的なプロセス。 | 1. 体系的なプロセス、 2. データ、 3. パートナーシップモデル | 調達部門がパフォーマンスと総コストのリーダーとなるよう取り組みます。 |

| 技術的能力 | 機械加工能力、工作機械、実行の精度。 | 多軸CNC旋盤、先進合金およびプラスチック、高精度加工 | 複雑で高仕様の部品を生産する能力を保証します。 |

| 品質保証 | 欠陥を除去するための検査。 | 工程内検査、高度な計測技術(CMM) 、完全な文書化(C of C) | 品質を保証し、欠陥の可能性を防ぎます。 |

| パートナーシップの利点 | 長期的な成功のためのコラボレーション。 | 積極的なコミュニケーション、 DFMフィードバック、サプライチェーンの統合 | イノベーションを推進し、市場投入までの時間を短縮し、総コストを最適化します。 |

LS Manufacturingは、高度な技術力と厳格なデータ駆動型プロセス制御を組み合わせることで、 精密CNC旋削加工の常識を覆します。これにより、複雑な部品においても比類のない品質の一貫性を実現します。単なる取引関係にとどまらず、LS Manufacturingのパートナーシップモデルは、緊密な連携と積極的なソリューション提供に重点を置き、部品だけでなく、信頼性の高いパフォーマンスと大幅な総所有コスト削減をお客様に提供します。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

知識豊富で経験豊富な専門家からのアドバイス このアプローチが有効な理由:このアプローチは、単なる理論ではなく、経験を通して導き出されたものです。本書の各ページを通して導き出され、提示されているすべての結論は、実際に私たち自身の実用部品の加工経験から生まれたものです。このアプローチは、 50,000個を超えるカスタムパーツの加工で成功を収め、ステンレス鋼やチタンなどの部品が一般的に使用される実際の環境で何が機能し、何が機能しないかを理解するのに役立っています。

当社の専門知識とノウハウは、最も過酷な業界で培われてきました。お客様のシステムの稼働時間は、航空宇宙部品における適切なねじ精度の確保に大きく左右される可能性があり、医療用インプラント向けに提供される当社の表面仕上げは、この製品カテゴリーにおいて極めて重要です。これは、労働安全衛生局(OSHA)などの運用安全性に関するガイドラインを参照しながら、当社がこれまでに蓄積してきた専門知識と知識の量とレベルを反映しています。

これらのベストプラクティスは、現場における絶え間ない問題解決と、効率性と完璧で非の打ちどころのない品質への継続的な注力を通じて進化し続けています。当社の業務手順は、米国環境保護庁(EPA)の原則に基づく環境チャネルに基づくガイドラインなど、厳格なガイドラインに準拠する必要があり、今後も遵守していきます。

図1:LS Manufacturingによる 精密CNC旋盤で製造された部品の範囲

真の精密 CNC 旋削サービスは通常の機械加工をどう凌駕するのか?

通常の加工との根本的な違いは明白です。一般的な機械工場は主に図面通りの部品製造に重点を置いていますが、本格的な精密CNC旋削加工サービスは、予測可能な結果を生み出すエンジニアリングへのより深いコミットメントによって特徴付けられます。これには、材料の完全性からツールパスの最適化に至るまで、製造ライフサイクル全体を通じてあらゆる変数を積極的に制御する、厳格で体系的な方法論の導入が含まれます。最終的な目標は、寸法の適合性だけでなく、最終用途における重要な部品の機能性能、構造的完全性、そして長期的な信頼性を保証することです。

| 側面 | 通常の機械加工 | 真の精密旋削 |

| 装備と精度 | 平均的なマシン。予想される一般的な許容範囲。 | 高品質の CNC 旋盤。サブまで正確です。 |

| 品質管理 | 最終検査;反応による欠陥の分類。 | SPC、プロセス制御、予測による欠陥防止。 |

| プロセスとドキュメント | 基本的なセットアップシート。オペレーターの経験に大きく依存します。 | 詳細な管理計画と FMEA、完全に文書化されたプロセス。 |

| 成果とパートナーシップ | トランザクション- パッケージの印刷要素を出力します。 | 協調的- リスクが軽減され、パフォーマンスが保証されます。 |

主な差別化要因は、システム全体にあります。さらに、LS Manufacturingのような高品質な旋削加工メーカーは、最高級の機械で補完された品質システムの重要性を重視しています。工場の製造プロセスは、コスト効率の高いものから差別化の源泉へと移行し、部品の供給とコストの確保もプロセス内で実現しています。

CNC 旋削プロセスにおける中心的なステップは何ですか?

成功するCNC旋削加工プロセスは、綿密に計画され、綿密に調整された一連の工程であり、基本的な機械操作をはるかに超えるものです。それは、包括的な計画、制御された実行、そして厳格な検証という、3つの重要な相互に関連する段階を、綿密に、そして徹底的に統合したものです。この体系的な規律により、最終部品が厳格な設計仕様を一貫して満たすことが保証されます。したがって、このプロセスの真に持続的な価値は、これらの決定的な段階のそれぞれにおいて実施される戦略的かつ品質重視の選択にかかっています。

| ステージ | コアアクション | LS製造業の付加価値重視 |

| 計画・設計レビュー | 部品図の分析レビュー。 | DFM (製造性を考慮した設計) に関するリアクティブおよびプロアクティブなコメント。 |

| CAMプログラミングとセットアップ | 工作機械のパスプログラミング。 | 効果的な CAM 技術と最適化されたツール パス レイアウトにより、表面仕上げの向上、処理時間の短縮、ツール寿命の延長が実現します。 |

| 初回品検査 | 検査第一部検証。 | CMMによる厳格な検証により、 3D 部品モデルへの準拠に関する全体的なデジタル文書が作成されます。 |

| 生産および工程内管理 | 実際の生産工程の実装開始。 | アクティブLS 製造品質管理プロセスでは、プロセス チェックと SPC により、最初のアイテムと最後のアイテムの品質が同じであることを確認します。 |

ミッションクリティカルなコンポーネントの絶対的な信頼性は、段階的に、系統的に構築・検証されます。精密機械加工の各工程における細部への揺るぎないこだわりと、設計から最終製造に至るまでの真の協働パートナーシップが組み合わさることで、この作業は単なる単純なプロセスからエンジニアリングの成果へと昇華します。まさにこの統合された方法論と卓越性への共通のコミットメントこそが、私たちのパートナーシップに深く具体的な意味を与えているのです。

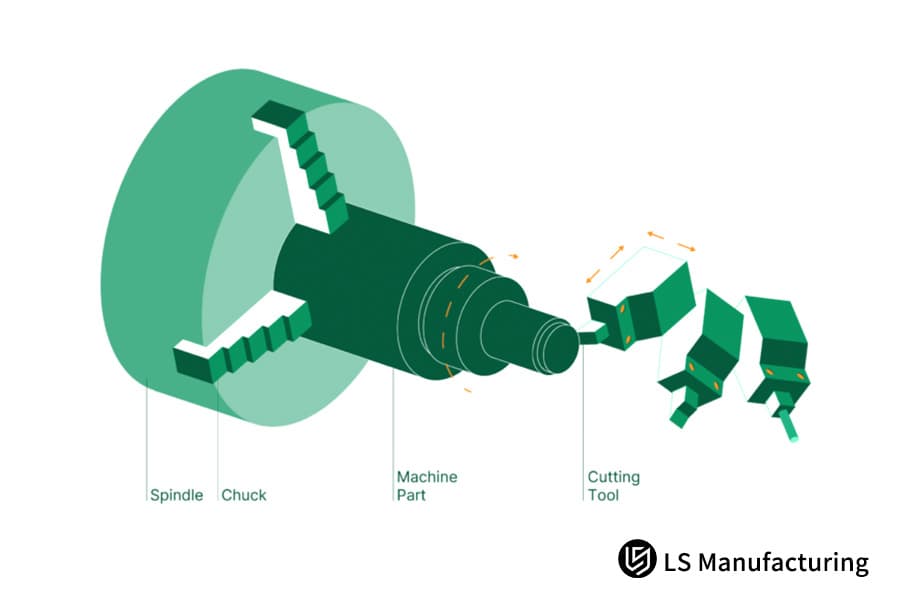

図2:LS ManufacturingによるCNC旋削工具部品と切削プロセス

精密旋削サービスを選択することで OEM プロジェクトにもたらされる主な利点は何ですか?

機械加工サプライヤーの選定は、組織の業務に大きな付加価値をもたらすだけでなく、改善にも役立ちます。CNC 旋削加工プロジェクトにおける最大のメリットは、プロジェクトの実施時間、資本投資、プロジェクトロジスティクスという3つの主要分野に取り組むことで最大化されます。これら3つの分野は組織の効率性に計り知れない影響を与え、ひいてはプロジェクトの収益性にも影響を与える可能性があります。

- 総所有コストの削減: OEMプロジェクト処理の初期のメリットは、メーカーだけでなくユーザーにも影響を及ぼし、総所有コストの最小化です。精度向上によりスクラップが自動的に削減され、組立効率が最大化されます。その結果、返品率も低下し、結果として総所有コストは少なくとも15%削減されます。

- 製品性能と信頼性の向上:精密部品は完璧な機能を発揮し、最終製品の性能を飛躍的に向上させます。部品は長寿命で、効率的なシステムの中で機能します。精密旋削加工を選択することによるこの本質的な価値は、品質に対するブランドイメージの向上と、保証請求の削減につながります。

- サプライチェーンの簡素化と予測可能性:強力な製造パートナーと提携することで、企業としての強みを最大限に活かしやすくなります。彼らは、製造パートナーからすべての材料を調達することで、サプライチェーンの簡素化を支援します。技術的なコミュニケーションに関する混乱や納期の不確実性もありません。

どちらのシナリオにおいても、 精密旋削加工を選択することの戦略的価値は明白です。個々の部品の実際の価格を中心とした議論から、プロジェクト全体のメリットを重視する議論へと劇的に変化します。プロジェクト全体のメリットには、最適化された費用対効果、クラス最高かつ確実な品質、そしてサプライチェーンにおける俊敏性の向上と最適化が含まれます。

精密 CNC 旋削の価格に影響を与える主な要因は何ですか?

CNC旋削加工の価格に影響を与える要因を理解することは、正確なプロジェクト予算策定に不可欠です。部品の複雑さ、材質、公差、製造レベルなど、考慮すべき要素がいくつかあります。これらは個々の要因によって請求されるコストが決定されます。カスタムパーツのコストは、設計と公差によって増加します。

部品の複雑さとセットアップ

精密CNC加工のコスト分析において、初期段階かつ最も重要な要素は形状の複雑さです。複雑な形状、複数の工程、そして特殊な工具は、プログラミングとセットアップ時間を増大させます。単純なスペーサーとマルチプロファイル油圧継手は、たとえ同じ材料から作られたものであっても、この基本的なセットアップ要件のために、ベースコストは大きく異なります。

材質と許容差

選定された材料の性質と加工特性は、製造コストの算出において最も重要な要素の一つに直接影響を及ぼします。さらに、寸法設計における許容差レベルは、この製品のコスト算出プロセスに驚くほど大きく、かつ過大な影響を与えます。したがって、許容差の存在と要件は、精密製品の製造における±0.005インチの値の選択とは対照的に、 ±0.0005インチの値を扱う加工技術に関して、指数関数的に高い注意を払うことを要求します。

注文量と仕上げ

カスタム旋削部品の価格設定構造では、受注量が最も重要なコスト要因となります。少量生産では段取り費用、大量生産では固定費償却費がコスト構造の大部分を占めます。陽極酸化処理、メッキ、研磨などの付帯サービスは、識別可能な追加コストが発生する付加価値サービスとみなすことができます。

つまり、精密加工のコスト分析を包括的に行うには、部品の複雑さ、材質、公差、そして数量という4つの重要な要素を考慮する必要があります。CNC旋削加工の価格に影響を与えるすべてのパラメータと関連要因を完全に把握することで、部品の設計と調達への投資を最大限に活用し、加工品の価値を最大限に高めることができます。

図3:LS ManufacturingによるCNC旋削工程の中核要素と手順

医療機器業界:インプラント用チタン合金骨ネジの多軸精密旋削

LS Manufacturingのケーススタディは、医療部品の極めてミッションクリティカルな生産において、当社の具体的な実績がどのように応用されているかを示しています。この事例では、当社が医療機器部品の加工を請け負うことで、大手整形外科用機器メーカーの重大な生産課題がどのように解決されたかを説明しています。これは、高精度な仕様要件を満たすだけでなく、サプライチェーンにおける高いレベルの信頼性確保も実現しました。

クライアントの課題

この特定の事例における重要な要件は、チタン合金材料F-136を使用した骨ネジの大量生産でした。この特定のプロジェクトでは、ミクロン単位のねじ山精度と滅菌包装に関しても極めて厳しい要件が課せられています。既存のサプライヤーが行っているこれらのすべての活動は、食品医薬品局(FDA)の規制に対する重大なコンプライアンス問題を引き起こしています。

LS製造ソリューション

この旋削加工サービスでは、チタン合金製の精密旋削ソリューションを採用しました。製品の製造には、スイス式高精度旋削機と、設計に合わせて特注したマイクロワークホルダーを使用しました。機械加工から梱包まで、製造工程はクラス10,000認定のクリーンルーム環境で行われました。

結果と価値

その結果、 99.9%の直行率を達成し、部品はすべての寸法試験と生体適合性試験に合格しました。これにより、FDA監査をクリアし、予定通りの製品発売が可能になりました。CNC 旋盤加工の初期費用は投資ではありましたが、コストのかかる遅延や手戻りを削減し、信頼できる長期的な戦略的パートナーシップの基盤を築くことができました。

この例は、医療機器部品加工の真の価値が、初期のユニット当たり製造コストをはるかに超えるものであることを明確に示しています。その本質は、ミクロンレベルの精度保証、厳格かつ文書化されたプロセス管理、そして揺るぎない規制遵守の保証という、3つの重要な成果物によって実現されます。これらの要素が相まって、製品の完全性を確保し、リスクを軽減し、生産要件を持続可能な競争優位性の源泉へと変革します。

LS製造業の旋盤加工を貴社の競争優位性の核に。プロジェクトの成功を加速させる専門的なソリューションについては、今すぐお問い合わせください。

LS Manufacturing が信頼できる精密旋削サプライヤーになれる理由

トップクラスのCNC旋盤メーカー サプライヤーの役割は、部品の提供だけにとどまりません。保証、提携、そして設計を性能保証へと変える総合的なシステムを提供します。これは、業界のベストプラクティスに迫る技術、精度、そしてサービス提供の統合によって実現しています。

- 技術的卓越性: LS Manufacturingの製造における強みは、完全な閉ループ制御システムを備えた高度な多軸ターンミルセンターにあります。これにより、高精度な加工を1回の操作で完了することができ、トップクラスのCNC旋盤メーカーとして際立つ結果を保証します。これにより、世界中から最も優秀で有能な人材を選抜することが可能になります。

- 認定品質保証:信頼性へのコミットメントは、ISO 9001:2015およびIATF 16949の認証を取得した堅牢な品質システムと、包括的な社内計測システムによって支えられています。このプロセス重視のアプローチにより、厳格な文書化、トレーサビリティ、そしてお客様の最も厳しい仕様への一貫した準拠が保証され、すべてのご注文において安心をお届けします。

- 緊密なエンジニアリングパートナーシップ:機械本体だけでなく、アプリケーションエンジニアリングチームによる技術的専門知識へのアクセスも提供します。アプリケーションエンジニアリングチームの優れた材料およびプロセス能力により、プロアクティブな製造性考慮設計(DFM)が可能になり、プロジェクトライフサイクルの開始時点からコンポーネントを最適化します。

- プロジェクト中心のコラボレーション:私たちは単なるベンダーではなく、お客様のソリューションパートナーです。お客様のプロジェクトごとに専任の担当者を配置し、プロトタイプ開発から量産まで、製造プロセス全体を通してシームレスなコミュニケーションと予測可能性に基づいた協働的な問題解決を実現する積極的なプロジェクト管理アプローチを維持します。

何よりもまず、当社の強みは、卓越した技術力、認定品質、綿密なエンジニアリング、そしてお客様とのパートナーシップという柱をすべて活用していることにあります。これがLS Manufacturingの特徴です。LS Manufacturingは、製品の提供だけでなく、お客様の成功のために専門知識と保証を提供することに全力を尽くす、 信頼できる精密旋削サプライヤーです。

DFM 最適化により設計で旋削コストを削減するにはどうすればよいですか?

効果的な設計は、生産コスト管理において最も影響力のある最初の要素です。設計コンセプトを少し最適化するだけで、製造性を大幅に向上させ、サイクルタイムを短縮し、コストを削減しながら、信頼性と完全な機能性を維持または向上させることができます。適切に構成された旋削加工設計ガイドは、このプロセスに不可欠なロードマップとして機能し、部品の性能と効率的で費用対効果の高い製造を最初から調和させるための明確な原則を提供します。

効率性を高める設計要素の最適化

DFM最適化によるコスト削減の重要な側面は、面取り寸法や半径などの形状を標準化することです。これにより、共通の在庫工具を活用できるようになります。同様に、振動が発生しやすい、過度に深い小径穴や極薄肉を避けて形状を簡素化することで、プロセスの安定性、切削時間、そして初回通過率を大幅に向上させることができます。

許容範囲を戦略的に適用する

デジタルファクトリーモデルのコンセプトで言及されているすべての設計の中で、最も重要なのは公差の適用です。製品の性能を向上させ、加工工程における過剰な材料除去を排除するために、設計者は非クリティカル領域に厳しいCNC旋盤公差を適用し、同時に非クリティカル寸法の公差を修正します。したがって、このプロセスの効果は、総コストに影響を与えることなく、加工と検査工程の両方で時間を節約できることです。

セットアップとツールの効率性の向上

最適化は、プロセスの調和化を支援する手段としても適用できます。最適な設計には、対称的な設計特徴や標準のねじサイズの適用も含まれる場合があります。同じ工具を複数回使用するプロセスや、破損しやすい工具形状の複雑さを軽減することで、加工サイクルを最適化できます。

これらの指針の実施を支援するため、 無料のDFM分析サービスをご提供いたします。プロジェクトサイクルの初期段階において、お客様の特定の設計に関する専門的なアドバイスを提供し、この技術を活用することで費用を削減する方法や、リスクを軽減する方法をご提案いたします。

図4:LS ManufacturingによるCNC旋盤加工された金属部品の製品ラインナップと最終用途

LS Manufacturing から正確な見積りを取得し、協力を開始するにはどうすればよいでしょうか?

成功し、永続的な製造パートナーシップを構築するには、明確で透明性が高く、分かりやすい手順の枠組みが不可欠です。LS Manufacturingのお問い合わせプロセスは、この原則を中核として設計されています。最初の契約からお客様と緊密に連携し、仕様の定義、期待値の調整、そして正確なロードマップの策定を行います。これにより、プロジェクトを構想から完成品へと移行するために必要なすべてのステップが最初から明確に理解され、迅速かつ効率的で予測可能な完了までのプロセスが実現します。

- 設計をご提出ください:正確なお見積もりを得るためのプロセスは、部品図面または3Dモデルと主要仕様(材質、数量、用途)をご提出いただくことから始まります。これにより、当社のエンジニアリングチームは、プロジェクトの実現可能性と初期スコープについて、徹底的な予備評価を行うために必要な情報をすべて得ることができます。

- DFMフィードバックと正式見積の受領: 24時間以内に詳細な提案書を受領いたします。このプロセスは単なる価格提示にとどまらず、製造性、性能、そしてコストの観点から部品が最適化されていることを保証するために、完全に無料のDFM解析推奨事項を組み込んでいます。このプロセスにおけるステップにより、単なる見積もりではなく、双方が合意した次のステップを実際に計画することが可能になります。

- ご注文の確認と生産スケジュール:お見積りにご同意いただいた後、正式なご注文確認書をメールにてお送りし、プロジェクトを直ちに生産スケジュールに登録いたします。これにより、 CNC旋盤加工の協業開始にあたり、プロジェクトの進捗状況やスケジュールについて、1名のプロジェクトコーディネーターがお客様にご連絡いたします。

- 初回品の承認と本生産:まず、初回品の製造と検査を行います。検査報告書を発行し、お客様のご確認とご承認をいただきます。初回品がお客様の仕様を満たしていることが確認され、ご承認をいただいた後、本生産へと移ります。

私たちの目標は、 LS Manufacturingのお問い合わせプロセスを、透明性とパートナーシップの両面において業界ベンチマークとして確立することです。CNC 旋盤加工におけるシームレスなコラボレーションを実現するために、技術的な専門知識、完全な透明性、そして積極的なコミュニケーションを提供することに尽力しています。最初のファイルのアップロードから最終的な納期遵守まで、このガイド付きサポート体制は、お客様の精密製造プロジェクトの完全な成功に必要な自信を育みます。

よくある質問

1. この特定のケースでは、どの程度の精度まで妥協できるでしょうか?

当社が提供する精密旋削加工の標準精度は、公差±0.01mmです。多軸複合旋盤と温度補正技術を活用することで、機能寸法公差±0.005mm以下の超高精度加工を実現し、全工程のレポート作成も可能です。

2. 小規模の試作と大量生産?

当社の柔軟な生産システムは、試作品の生産から数万個規模の大量生産にも対応可能です。インテリジェントなスケジューリングシステムと複数の生産ラインの連携により、試作品の生産プロセスを24時間以内に開始し、大量生産においても安定した生産能力を維持できます。

3. 見積もりにはすべての費用が含まれていますか?隠れた料金はありますか?

当社のお見積もりには、材料費、加工費、通常試験費、梱包費で構成される、透明性のあるコスト構造が常に記載されています。ただし、特別な加工、特別な試験、梱包が必要な場合は、別途詳細なお見積もりを書面でご提示し、追加料金が発生することはありません。

4. デザインのセキュリティと知的財産権はどのように保護されますか?

当社は3段階の機密保持サービスを提供しています。まず、ビジネス向けの機密保持契約を締結します。次に、軍事分野で広く使用されている高度に暗号化されたファイル転送方式を採用します。最後に、階層的な管理を適用します。ファイルは転送後に破棄されます。

5. 最初の作品の検査はまだ終了しているかどうかお伺いしてもよろしいでしょうか?

座標測定機を用いた検査に基づき、包括的な寸法検査レポートをご提供いたします。さらに、必要に応じて、品質チームがオンラインビデオによる再検査と合格基準に関する100%の合意に基づく比較を行い、合計4時間以内に検査レビューを実施いたします。

6. 通常の生産サイクルとは何ですか? また、このサイクルを加速するにはどうすればよいでしょうか?

このようなケースの平均的な納期は約10~15営業日です。緊急の納期が必要な場合は、当社独自のグリーン・エクスペディション・プロセスをご利用いただけます。このプロセスにより、タイムスケジュールを重視し、より短いプロセスパスを策定することで、あらゆる作業を72時間以内に完了することが可能です。プロジェクトマネージャーが、お客様に合わせたソリューションもご提案いたします。

7. どのような材料認証や品質文書を提供していますか?

当社は、原材料のメーカーオリジナル品質証明書、金属組織分析レポート、初回品目FAIRレポート、プロセスSPCデータ、最終検査レポートなど、航空宇宙や医療などの業界の認証要件を完全に満たす完全な品質トレーサビリティ文書パッケージを提供しています。

8. 貴社で加工した部品を弊社の組み立て工程で加工する際に問題が発生した場合はどうなりますか?

迅速な対応体制を整え、技術チームが8時間以内に介入して分析を行うことをお約束します。問題がプロセス関連であると確認された場合は、優先的な手直しプロセスを直ちに開始し、関連する物流および手直し費用を負担し、根本原因分析レポートを提供することで、問題のクローズドループ解決を確実にします。

まとめ

OEMプロジェクトを成功させるには、信頼できる、コミュニケーション力のある、信頼できる精密旋削サプライヤーを選定する必要があります。LS Manufacturingは、プロセス、価値、そして納品に重点を置き、業界大手にとって信頼できるサプライヤーとしての地位を確立しています。これは、ケーススタディ「医療機器業界:インプラント用チタン合金骨ネジの多軸精密旋削加工」にも示されています。

同様に、あなたのプロジェクトも業界最高水準のサポートを受けることができます。今すぐ「無料見積もりとDFM分析を取得」をクリックしてください。24時間以内に、当社の専門家チームが最高クラスのサポートを提供いたします。

今すぐ個別のお見積もりを取得し、製品の製造ポテンシャルを解き放ちましょう。クリックしてお問い合わせください!

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。