ギア加工は、寸法精度の不正確さ、過剰な動作騒音、早期故障など、業界における根強い課題に直面しています。これらの問題は、フル負荷運転時に位置ずれ、静かな環境での騒音、摩耗の加速による予定外のダウンタイムとして現れ、生産効率とブランドの信頼性に重大な影響を与えます。

根本的な原因は、材料選定において運用上の要求が考慮されず、 切削パラメータは経験的な設定に依存し、熱処理は標準化されておらず、品質検証は製造後に行われるといった、断片化された従来のアプローチにあります。こうした断片的な方法論は、製造チェーン全体にわたって最適化目標の不整合を生み出します。

LS Manufacturingの統合型「材料・工程・検査」手法は、科学的な材料適合性分析、最適化された多段階切削戦略、そしてリアルタイム品質保証を通じて、ギア加工に革命をもたらします。この体系的なアプローチは、ISO 6+の精度、8~10dBの騒音低減、そして10,000時間以上の耐用年数といった、定量化可能な改善を実現します。お客様の時間を節約するために、主要な調査結果の概要を以下に示します。

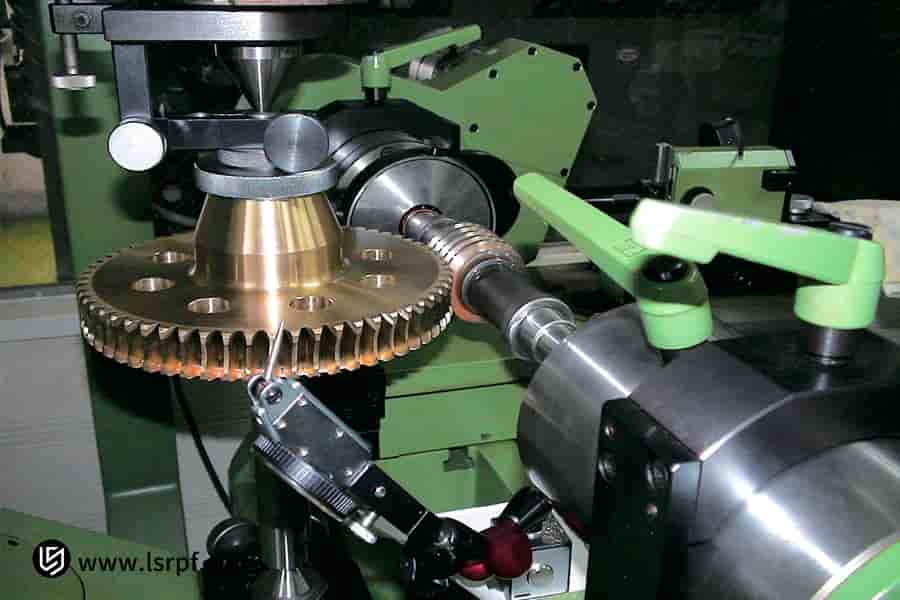

図1:製造業における重工業用ギアアセンブリ

LS Manufacturing 精密ギア製造ソリューション クイックリファレンステーブル

| コアディメンション | よくある問題点 | ソリューションの概要 |

| 精度 | 歯形誤差や累積ピッチ誤差により、伝達が不安定になり、振動が発生します。 | 超高精度の加工および試験装置により、完璧なギア噛み合い、正確で信頼性の高い伝達が保証されます。 |

| ノイズメッシュ効果 | 歯の表面粗さが大きいと過度の騒音が発生します。 | 歯形と方向の最適化技術を採用し、噛み合い衝撃と動作ノイズを効果的に低減します。 |

| 寿命 | 摩耗、穴あき、歯の破損により、機器の早期故障が発生します。 | 優れた材料と高度な熱処理プロセスを選択することに注意を払うことは、ギアの耐摩耗性を大幅に高め、疲労強度を改善するため、非常に重要です。 |

| システム統合 | ギア、ハウジング、ベアリングの適合が悪いと、全体的なパフォーマンスが低下します。 | ギアからシステムまで、コンポーネント間の理想的な相乗効果を保証する完全なトランスミッションソリューションを提供します。 |

このガイドでは、あらゆる詳細を掘り下げて解説します。単なる定義にとどまらず、明確な意思決定の枠組み、専門的な実践スキル、そしてギア製造プロセスの実例をご紹介します。このガイドをお読みいただければ、あらゆるプロジェクトに最適なツールを自信を持って選択できるようになり、ギア製造の標準化がさらに進むでしょう。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

LS Manufacturingは、精密ギア製造において20年以上の技術的専門知識を誇ります。包括的なギア製造プロセスシステムを確立するだけでなく、材料科学、熱処理プロセス、精密制御といった主要技術分野において独自の知識基盤を構築しています。

当社の技術チームは、産業用ロボット、ハイエンド機器、自動車トランスミッション業界の数百社のお客様にギアソリューションを提供してきました。例えば、ある産業用ロボットメーカーでは、材料選定とプロセス最適化をカスタマイズすることで、関節ギアの精度ボトルネックを克服し、ギア寿命を3,000時間から10,000時間に延長し、騒音を8デシベル低減することに成功しました。

優れたギア製造には、材料特性、プロセスパラメータ、そして品質基準の正確な整合が不可欠です。まさにこれが当社の強みです。このガイドでは、ギアの信頼性を向上させるための実証済みの方法論をご紹介し、よくある落とし穴を回避し、お客様固有のニーズに最適なソリューションを迅速に見つけるお手伝いをいたします。

アプリケーションシナリオに応じてギア材料を科学的に選択するにはどうすればよいでしょうか?

精密歯車製造において、材料選定は歯車製品の最終的な性能と耐用年数に直接影響を及ぼします。科学的な材料選定は、最高の性能を追求するのではなく、使用条件に正確に適合することであり、効率的な製造を実現するための重要なステップの一つです。

- 高負荷条件:浸炭合金鋼(20CrMnTiなど)が第一候補です。芯部の靭性と表面硬度の高さにより、衝撃や接触疲労に十分耐えられるため、重機に最適な材料です。

- 高速条件:軽量化と動的バランスを重視します。高強度合金鋼(4140など)に精密熱処理を施して製造することも、 アルミニウム合金などの軽量材料を採用することもできます。

- 耐腐食性/軽負荷条件: SUS304などのオーステナイト系ステンレス鋼、またはPOMやナイロンなどのエンジニアリングプラスチックを使用できます。これらは耐腐食性と低騒音性に優れているため、食品、医療、小型トランスミッション用途に適しています。

精密ギアの製造においては、作業条件に適した科学的な材料選定が不可欠です。高負荷には浸炭合金鋼、高速回転には軽量材料、耐腐食性にはステンレス鋼またはエンジニアリングプラスチックが不可欠です。重要なのは、最高の性能を追求することではなく、具体的なニーズに応えることです。

ギア切削は最終的な伝達精度にどのように影響しますか?

精密ギア製造においては、ギア切削プロセスは、ギアの歯形と表面品質の精度を決定する上で重要な要素であり、伝達の滑らかさと効率に直接影響します。プロセスパスが異なると、精度のレベルは大きく異なります。次の表は、一般的なプロセスとその精度性能を体系的に比較し、LS Manufacturingの高精度ソリューションを示しています。

| プロセス方法 | コア機能 | 標準精度等級(ISO) | 制限事項 |

| ホブ | 連続切断、効率的で多用途 | 8~9年生 | 歯面には工具痕が残りやすく、精度も低下し、表面仕上げも悪くなります。 |

| シェーピング | 内歯車やダブルギアに適しており、柔軟性に優れています | 8~9年生 | 非連続切削、歯面粗さが比較的高い。 |

| シェービング | 仕上げ工程では、誤差を修正し、歯面の粗さを大幅に改善することができます。 | グレード7まで昇格可能 | 焼入れ歯車は加工できません。前工程で余裕を持たせる必要があります。 |

| LS製造プロセス:CNCホブ加工+シェービング | まず、高精度CNCホブ加工により歯形の基礎をしっかりと作ります。仕上げはシェービング加工で誤差を修正します。 | ISO6の超高精度を安定的に達成できました。 | より長いプロセス チェーン、極めて高い設備および技術レベルの要件。 |

歯車製造工程では、通常、いずれかの工程にボトルネックが生じます。当社の複合歯車切削工程は、他の工程との相乗効果により、エラーチェーンを体系的に制御します。これが、精密歯車製品製造において高い信頼性を安定的に提供するための技術保証の核心となっています。

図2:LS Manufacturingによるギア製造と精密職人技

ギアの寿命において熱処理が最も貢献するものは何ですか?

歯車の製造工程において、熱処理は歯車に魂を吹き込む重要な工程です。過酷な条件下での疲労、摩耗、負荷への耐性を直接決定づけるものであり、歯車の寿命を延ばす手段の核心です。

- 歯車表面の耐摩耗性と接触疲労強度の向上:浸炭焼入れにより歯車の表面硬度が上昇し、歯車の耐摩耗性が大幅に向上します。良好な芯部靭性により、孔食や剥離を効果的に防止し、寿命を大幅に延長します。

- 耐焼付き性と耐疲労性の向上:窒化処理温度が低く、変形が少ないため、ギア表面に高硬度で耐摩耗性に優れた窒化層が形成されます。特に、寸法安定性が求められる高速・高荷重ギアに適しています。

- LS マニュファクチャリング独自の品質管理システム: LS マニュファクチャリングのギアの製造プロセスには、高度なプロセスだけでなく、前処理、精密な炉内雰囲気制御から後焼き戻しまでの総合的な品質監視システムも含まれており、すべての製品バッチで一貫した安定したパフォーマンスが確保されます。

優れたギア製造は、単なる成形や切削ではなく、ギア本来の性能を精密に制御することにかかっています。LS Manufacturingのギア製造は、科学的な熱処理と厳格な品質管理を通じて、ギアに長寿命の活力を与え、トランスミッションシステムの信頼性を根本的に確保します。

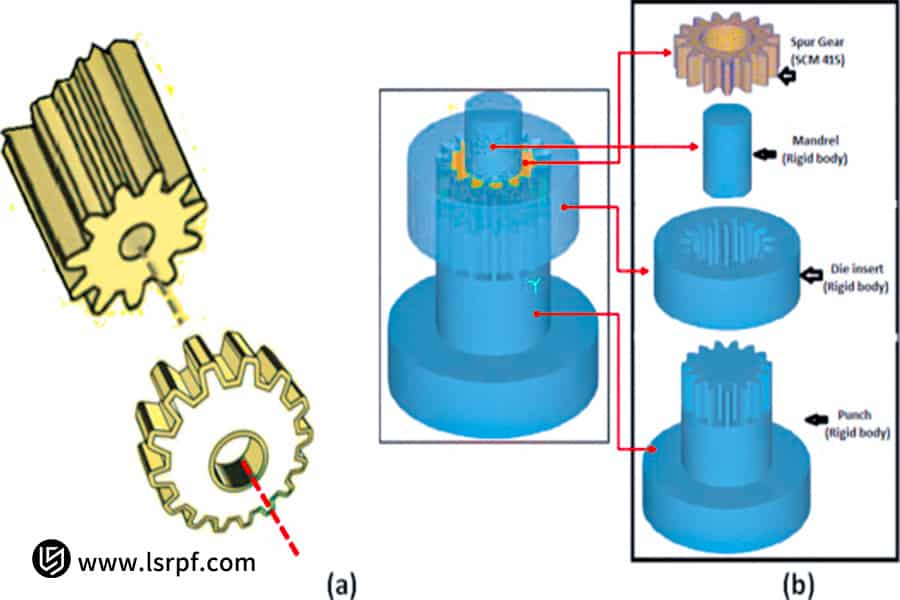

図3:LS Manufacturingによる精度が重要な鍛造ギア部品

ギアの検査は製造よりもなぜ重要なのでしょうか?

精密歯車製造において、検査は品質検証の最終チェックポイントであるだけでなく、製造プロセス全体を通して品質を導く指針でもあります。設計意図の正確な実現を保証するものであり、製造そのものよりもさらに重要になります。なぜなら、精密な検査によってのみ「合格」した歯車を定義できるからです。LS Manufacturingの歯車製造は、全工程をカバーする包括的な精密検査システムを構築しています。

| 検査カテゴリー | コア評価次元 | コア検査装置 |

| 歯形と方向精度 | メッシュの滑らかさ、騒音、振動の制御 | ギア測定センター |

| ピッチと累積誤差 | 動作の正確さ、伝達の滑らかさ | 座標測定機(CMM) |

| 包括的なパフォーマンス検証 | 疲労寿命、耐荷重 | ギア総合検査装置、騒音試験ベンチ |

データ駆動型の精密制御は、優れたギア製造の核心です。LS Manufacturingのギア製造部門では、「製造-検査-フィードバック」という閉ループ型品質システムを導入し、検査データのリアルタイムフィードバックによってプロセスを最適化しています。これは、精密ギア製造における当社の確かなコミットメントの不可欠な保証となります。

ギアの種類によって伝達効率はどのように異なりますか?

ギアの選定は、トランスミッションシステム用の精密ギアの製造において、効率、騒音、信頼性を決定する上で非常に重要かつ最初のステップです。歯形や噛み合い原理を変えることで、伝達効率は大きく変化します。科学的な選定は、優れたギア製造の基盤となります。

1. ヘリカルギア:

これらの歯は軸に対して一定の角度を保っており、噛み合いは高いオーバーラップで段階的に進むため、伝達はスムーズで振動と騒音が少なく、 98%以上の効率を達成できます。しかし、ヘリカルギアの伝達過程では軸方向力が発生します。そのため、ベアリングの選定と取り付けには高い精度が求められます。そのため、高速・高荷重用途の精密ギア製造において、ヘリカルギアは最も一般的な選択肢となっています。

2. ベベルギア:

主に、自動車の駆動軸など、交差する軸間の動力伝達に使用されます。伝達効率は約97%です。中でも、湾曲傘歯車は、ストレート傘歯車に比べて噛み合いの滑らかさが高く、騒音も少ないため、要求の厳しい用途に用いられます。

3.ウォームギア:

シャフトを空間的に連動させることで、単段で非常に高い伝達比を実現できます。これにより、スムーズな動作と後進時のセルフロックが可能になります。歯面間の滑り摩擦が大きいため、効率は通常70%~90%程度低下し、過熱する傾向があります。これらの減速機は、主に高い減速比が求められ、効率がそれほど重要でない場合に使用されます。

当社は精密ギアの製造に関する深い専門知識を活かして、効率、騒音、スペース利用に関するお客様の要求を満たす最適なギアおよびトランスミッションソリューションの選択をお手伝いします。

図4:LS Manufacturingによる産業用ギア製造のデモンストレーション

産業用ロボット用関節ギアの製造における画期的な進歩

産業用ロボットの動力伝達の中核部品である関節ギアは、機械全体の精度、安定性、信頼性を直接左右します。ギアの精密製造は、高い伝達精度、静音性、そして長寿命を追求する上で、極めて困難な課題に直面しています。この事例では、当社のギア製造が業界をリードするお客様に画期的なソリューションを提供している様子をご紹介します。

1. 顧客の課題:

大手産業用ロボットメーカーは、新世代製品の開発において、伝達精度の不安定さや関節ギアの過度な動作音といった技術的なボトルネックに直面しました。その結果、ロボットの繰り返し精度は±0.1mmの設計要件を常に満たすことができず、高精度アプリケーション市場への展開が著しく制限されていました。

2. LS Manufacturingのソリューション:

材料の調達から始め、カスタマイズされた合金鋼を採用しました。デジタルシミュレーションにより、熱処理工程の曲線を最適化し、歯面硬度と芯部の靭性の最適なマッチングを実現しました。最後に、 CNC成形研削技術を用いた精密加工により、ギア精度を一貫して最高ISO 5レベルまで向上させました。

3. 結果と価値:

この協力により、ロボット関節伝動騒音は8dBも大幅に低減し、作業環境はより静かになりました。繰り返し精度は±0.05mm以内に安定的に向上し、期待をはるかに上回りました。ギアの設計寿命は10,000時間を超え、設備の市場競争力とユーザー価値が大幅に向上しました。

この事例は、優れた精密ギア製造が、材料科学、熱処理プロセス、そして精密機械加工技術の深い相乗効果によって実現されることを示しています。当社のギア製造部門は、体系的なソリューションを提供することで、お客様が技術的なボトルネックを克服し、ハイエンド機器製造分野における中核的な優位性を確立するお手伝いをしました。このソリューションをお客様の具体的なシナリオにどのように適用できるかを知りたい場合は、当社の技術エンジニアにお問い合わせいただき、カスタマイズされた分析をご依頼ください。

品質を確保しながらギアの製造コストを最適化するにはどうすればよいでしょうか?

ギア製造分野におけるコスト最適化とは、単に価格を下げることではなく、バリューエンジニアリング手法を駆使して体系的な効率改善と無駄の排除を実現し、コア品質を確保、あるいは向上させることです。私たちは、以下の3つの側面から、お客様がこの目標を達成できるよう支援することに尽力しています。

1. プロセスパスの最適化:

歯車の最終的な性能要件を精密に分析することで、最も経済的かつ効率的な工程の組み合わせを導き出します。例えば、 「高速ホブ加工+ギアシェービング」という工程の組み合わせは、性能要件を満たしながらも、元の歯車研削工程全体と比較して大幅にコストを削減します。

2. バッチ経済計画:

年間需要に基づき、お客様に最適な生産バッチと在庫戦略を策定いたします。ギア製造におけるスケールメリットを活用することで、原材料調達と生産スケジュールのコスト削減を実現し、バッチ経済性を実現します。

3. 材料利用率の向上:

ブランクの設計から始めて、ニアネットシェイプ技術を使用して加工余裕を最小限に抑え、レイアウトを最適化します。同時に、スクラップを分類してリサイクルし、ギア材料の利用を体系的に改善することで、最もコストのかかる項目を発生源から管理します。

LS Manufacturing のギア製造は、深いプロセス知識、大規模生産、ギア材料の綿密な管理により、優れた品質と最適なコスト効率を兼ね備えたギア製品を顧客に提供し、真の価値共有を実現します。

ギア製造における一般的な故障モードを防ぐにはどうすればよいでしょうか?

精密ギアの製造においては、故障後の修復よりも故障の予防が重要です。このプロセスでは、設計から製造に至るまで、プロセス全体を通して主要な故障モードの予防を統合するために、複数の故障解析事例が検討されました。

1. ピット防止:

ピッチングは歯面接触疲労によって発生します。ピッチングを防止するには、設計段階で十分な歯面硬度を確保し、高純度鋼を選択する必要があります。歯車製造においては、浸炭焼入れなどの熱処理工程を精密に制御し、歯面硬度と芯部の靭性の最適なバランスを確保することで、耐ピッチング性を大幅に向上させることができます。

2. 歯の破損予防:

歯の破損は、主に過負荷または強い衝撃によって発生します。過負荷を回避するための適切な歯車の選定に加え、製造中の材料欠陥を厳密に管理し、歯底遷移フィレット工程を最適化して応力集中を排除することで、歯車の優れた衝撃靭性を確保します。

3. 傷防止:

スカッフィングは、高速・高負荷条件下で歯面の油膜が破断することで発生します。その防止策としては、極圧潤滑剤の使用、歯面へのリン酸塩処理や酸化処理などの摩擦低減処理、そして歯車の種類に応じて耐スカッフィング性に優れた相手材の選定などが挙げられます。

ギア製造を成功させるには、適切なギアタイプの選択、材料科学、熱処理、表面処理技術を深く統合してギアの長期耐久性メカニズムを構築し、伝達システムの信頼性をその源から保証する必要があります。

図5:LS Manufacturingによる精密鍛造ギア部品コレクション

大手企業がギア製造パートナーとして LS を選ぶ理由とは?

競争の激しいグローバル市場において、大手企業は、優れた技術力と長期的な信頼性を兼ね備えたシステムアシュアランスを提供できるかどうかに基づいて、ギア製造パートナーを選定します。ギア製造分野における当社の主な強みは、3つの側面に反映されています。

- 先進設備が卓越した精度を保証します。ドイツとスイスに、 CNCギア加工センターと全自動生産ラインを複数導入しました。これにより、精密ギア製造のための強固なハードウェア基盤が構築され、歯形精度とバッチの一貫性が最高の国際基準を満たすことが保証されます。

- 複雑な問題に対する豊富なプロセス経験: 20 年以上にわたる業界への注力により、さまざまなアプリケーション シナリオで実証済みのカスタマイズされたソリューションを通じて、高負荷、低ノイズ、長寿命、複雑な要件を満たす豊富なプロセス データベースを獲得できました。

- 国際的な品質システムにより、信頼性の継続性を保証します。当社の全従業員は品質マネジメントシステムIATF 16949に準拠し、原材料から完成品に至るまで、あらゆるプロセスにおいて高い基準を遵守しています。これにより、当社から出荷されるすべての製品は、自動車業界の厳格な要件をすべて満たすことが保証されます。

最先端の設備、豊富な経験、そして厳格なシステムを備えた当社を、大手企業は単なるサプライヤーではなく、精密ギア製造における戦略的パートナーとして選んでくれます。体系的なギア製造能力を通して、お客様の製品市場競争力の確固たる基盤を提供します。

よくある質問

1. 小ロットギア製造の一般的なリードタイムはどれくらいですか?

精密ギア製造の日常的なプロジェクトにおいて、受注確定から生産完了までの標準的なリードタイムは2~4週間です。開発・試作段階における納期の緊急性を理解しているため、当社は迅速な対応チャネルをご用意しています。このチャネルでは、少量・緊急のご注文でも納期厳守を確実にするために、生産能力の割り当てを優先しています。

2. 加工できるギアの最大サイズはどのくらいですか?

現在、歯車加工に使用されている製造設備は、加工範囲が広く、モジュール1~20 、最大外径800mmまでの製品を安定的に生産できます。これにより、微小機器から大型産業用伝動装置まで、歯車加工のほとんどのニーズを満たすことができます。

3. 高負荷トランスミッションギアの製造に最適な材料は何ですか?

高負荷条件下では、ギアの材質には20CrMnTiや42CrMoなどの高品質合金鋼が用いられます。精密浸炭処理と焼入れまたは焼戻し熱処理を施すことで、高硬度で耐摩耗性に優れた表面と強固な芯部が得られ、ギアの耐荷重性と疲労寿命を保証する上で非常に重要です。

4. ギアの大量生産で一貫性を実現するにはどうすればよいでしょうか?

精密ギアの量産においては、IATF 16949品質システムを採用しています。コア:SPC統計的工程管理技術を応用し、「初品全数検査+製造工程検査+最終品確認」の検査モデルを採用することで、主要パラメータを体系的に監視し、全ロットにおける品質の一貫性とトレーサビリティを確保しています。

まとめ

精密ギアの製造は、材料、プロセス、そして品質システムの高度な統合によって実現されます。私たちは、専門知識をお客様のトランスミッション製品の信頼性と競争優位性へと変換するために、体系的なソリューションを提供します。

LS Manufacturingのエキスパートが無料でお客様に合わせた「ギア製造ソリューション最適化提案」をご提供いたしますので、今すぐご要望をお送りください。こちらをクリックしてご要望をアップロードし、お客様に合わせたソリューションをご入手ください。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。