5軸CNC加工は現代の製造業における中核技術です 曲面、角度付き穴、その他複雑な形状を持つ複雑な部品の製造は、ますます困難になっています。従来、従来の3軸加工方法では、このような部品を仕上げるには複数回の段取り替えが必要でした。これにより、生産時間が増加し、治具コストが上昇し、位置合わせによる精度誤差が生じる可能性がありました。

5軸加工の最も顕著な利点は、複雑な部品を一度の段取りで加工できることです。この「 5軸連動」の自由度により、累積誤差が排除され、効率が大幅に向上します。LS Manufacturingは、高度な5軸システムを導入することで、お客様の精度と生産性の飛躍的な向上を支援し、革新的な設計の可能性をさらに広げます。

これらのメリットを最大限に活用するには、 5軸テクノロジーの根底にある基本原理とその革新的な利点を理解する必要があります。それでは、時間を節約するために、主要な調査結果を見ていきましょう。

5軸CNC加工コアの利点クイックリファレンス表

| 比較ディメンション | 従来の3軸加工の限界 | 5軸CNC加工ソリューション | 顧客のために創造されたコアバリュー |

| 加工能力 | 複雑な曲面や不規則な形状の構造を効果的に処理します。 | 多角度での複雑形状加工もワンクランプで完了します。 | 幾何学的限界を打ち破り、デザインの自由度を高めます。 |

| 加工精度 | クランプを複数回行うと、累積したエラーが発生し、精度に影響する可能性があります。 | シングルクランプによりデータム変換が回避され、高い精度が保証されます。 | 製品の品質と一貫性が向上します。 |

| 生産効率 | クランプとデバッグが頻繁に行われ、補助時間が長く、効率が低い。 | クランプ時間を短縮し、効率的な連続生産を実現します。 | 生産サイクルが大幅に短縮され、市場投入までの時間が短縮されます。 |

| コスト管理 | 一般的に制御が難しい、備品と労働のコストが高い。 | 1 個あたりの総コストを最適化するには、ツールと治具を削減する必要があります。 | 全体的なコストを削減し、競争力を強化します。 |

| 表面品質 | 加工品質が低く、一般的に曲面加工には後処理が必要です。 | 表面仕上げとディテールの品質が向上しました。 | 完成品の品質が向上するため、後続の工程が少なくなります。 |

簡単に言えば、 5 軸 CNC 加工は、その中核機能である「 1 回のセットアップで完全な加工」により、従来の 3 軸加工で発生する機能、精度、効率、コストのボトルネックを体系的に解決するのに役立ちます。5軸技術の採用は、ハイエンドの製造とスマート生産にとって戦略的です。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

5軸加工技術に関する情報が溢れる現代において、このガイドは付加価値を保証します。その内容はすべて、 LS Manufacturingの生産現場の最前線で長年培ってきた実践経験に基づいています。私たちの経験は教科書的なものではなく、高温合金、ミクロン単位の許容誤差、そして複雑な形状への日々の取り組みによって磨かれています。

過去10年間だけでも、複雑なディテールを持つ5軸CNC加工部品を数万点も完成させてきました。各プロジェクトを通じて、材料特性に関する知識、工具選定、そしてプロセスパラメータ制御を深めています。これには、高温合金の切削条件の最適化、アルミニウム合金加工における変形制御、多品種少量生産における品質と効率のバランス調整などが含まれます。

このガイドは、この実践の集大成であり、成功事例をまとめ、初期の教訓を振り返ります。以下は、切削工具、クーラント、測定機器を用いて繰り返し検証された実用的な手法です。お客様が私たちが遭遇した落とし穴を回避するのに役立つことを目指しています。ここで紹介されているのは、私たちが日々実践しているコアテクニックであり、お客様の5軸加工プロジェクトに役立つ実用的な参考資料となることを願っています。

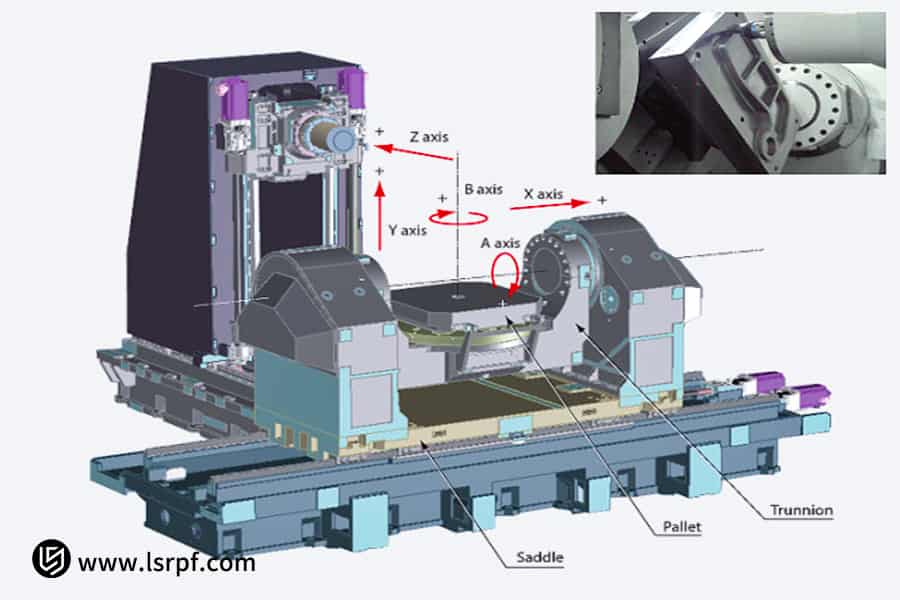

図1: LS製造による最適化された5軸数値制御加工システム

複雑な部品の製造に 5 軸 CNC 加工が最適なソリューションである理由

まず、 5軸CNC加工とは何かを理解する必要があります。簡単に言えば、5軸加工とは、従来の3軸工作機械の3軸の直線運動に2つの回転軸を追加することです。最も一般的に使用される2つの回転軸(A軸、B軸、またはC軸)は、従来の3軸工作機械と同様の直線運動を提供する機能に加えて動作します。

これにより、工具は従来の角度だけでなく、ほぼあらゆる角度からワークにアプローチできるようになります。この技術が画期的なのは、主に以下の2つの利点です。

1. 一度の設定で5面加工:

従来の 3 軸工作機械で複雑な部品を加工する場合、ワークピースを何度も再クランプする必要がありました。5軸テクノロジでは、ツールとワークテーブルの回転を調整して、ワークピースの 5 つの面すべてとさらに複雑な角度を 1 回のセットアップで加工できるため、複数回のクランプによる精度の低下と効率のボトルネックが基本的に解消され、「リーン製造」が実現します。

2. 複雑な表面を加工する能力の質的向上:

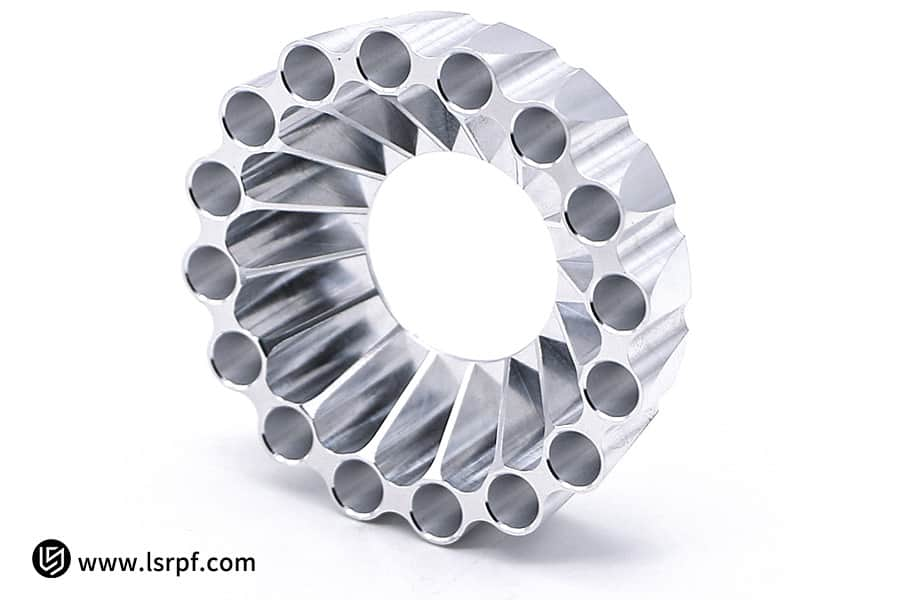

5軸加工は、インペラ、タービン、精密金型などの複雑な曲面形状の加工において、工具を加工面に対して垂直に、あるいは最適な切削角度に保つことができます。これにより、3軸加工では得られない、より高い加工精度と良好な面粗度を実現し、加工効率を大幅に向上させることができます。

一言で言えば、5軸CNC加工は「ワンタイムクランプ」を比類のないレベルで実現します。複雑な形状においても究極のハンドリング能力を備え、多軸リンク加工の課題を完璧に解決するだけでなく、精度、効率、コストの最適なバランスを実現します。これは、現代の複雑な部品製造における究極のソリューションであり、ハイエンド製造の礎となっています。

5 軸 CNC 加工の動作原理とコア技術は何ですか?

5軸CNC加工はどのように機能するのでしょうか? 3軸の直線運動と、 A/C軸またはB/C軸などの2つの回転軸による協調動作を基盤としています。これにより、工具はワークをあらゆる方向から切削することができます。5軸CNC加工のコア技術の動作原理は、主に以下の2つの側面に反映されています。

1. 機械構造構成:

主な構成は、クレードル型とスイベル型です。クレードル型構造では、ワークテーブルの回転に基づいて多角度加工を実現し、スイベル型では、主軸ヘッドの揺動によって加工を行います。そのため、スイベル型は大型で重量のあるワークピースの加工に適しています。構造形態の違いによって、加工性能の範囲と特性が決まります。

2. RTCPコア機能:

5軸加工の根幹を成すのは、工具先端追従技術です。この技術は、工具の回転に伴う工具先端の位置変化をリアルタイムで計算し、プログラマーは工具エンドエフェクタの軌道のみを定義できます。この軌道は、工作機械が各軸の必要な動作から計算します。この機能により、複雑な曲面加工においても、工具先端は常に設定された軌道に沿って正確に移動します。

正確に選択するcom/blog/14-types-of-reamer-tools-used-in-machining">工作機械とRTCPパラメータの徹底的な最適化により、優れた機械性能とインテリジェントな制御が完璧に融合し、複雑な部品を1回のセットアップで完璧に成形できるようになります。まさにこの「ハードウェア+ソフトウェア」の緊密な統合こそが、5軸加工が高精度・高効率加工の目標を達成する核心であり、お客様にとっての価値創造の重要な保証なのです。

5 軸加工には 3 軸加工に比べてどのような利点がありますか?

5軸CNC加工の最大の利点は、2つの回転軸を追加することで、加工の自由度と加工能力が根本的に向上することです。5軸CNC加工と3軸CNC加工の違いをさらに明確にするために、以下の表は、5軸CNC 加工と3軸CNC加工を理解する上で重要な4つの主要な側面からの比較分析を示しています。

| 比較ディメンション | 3軸CNC加工の限界 | 5軸CNC加工の利点 |

| クランプと精度 | 複雑な部品には複数のクランプ操作が必要となり、加工時間が長くなり、累積的なエラーが発生します。 | 多面的な加工が 1 回のセットアップで完了するため、加工時間が大幅に短縮され、繰り返し発生する位置決めエラーが根本的に排除されます。 |

| 幾何学的成形能力 | 複雑な曲面や角度のある特徴は効率的に処理するのが難しく、設計スペースが制限されます。 | この機能により、複雑な形状を一度で簡単に成形できるため、製品イノベーションの無限の可能性が生まれます。 |

| 加工の安定性と品質 | 深キャビティ加工には長い切削工具が必要であり、振動が発生しやすく、表面品質に影響を与えます。 | より短く、より剛性の高い切削工具を使用できるため、切削の安定性と表面仕上げが大幅に向上します。 |

| 機械加工のアクセシビリティ | 深い空洞、アンダーカット、角度のついた穴などの加工は困難、または不可能な場合もあります。 | 切削工具は最適な角度でワークピースに近づくことができるため、特殊な機能を加工する際のアクセス性の問題を完璧に解決します。 |

5軸加工は、段取り回数の削減、累積誤差の発生の排除、そして短い工具の使用による一貫性の維持などにより、効率と精度を大幅に向上させます。形状制約を克服し、複雑な設計を実現します。5軸加工への投資は、生産効率の向上とコスト削減に向けた重要な転換点です。さらに重要なのは、イノベーションを推進し、バリューチェーンのハイエンドを担うための戦略的ステップであるということです。

図2: LS Manufacturing社製高精度CNC工作機械ワークステーション

5 軸 CNC 加工と 3 軸 CNC 加工の主な違いは何ですか? また、選択はどのように行いますか?

5軸CNC加工と3軸CNC加工を比較する場合、その本質的な違いを理解することが重要です。3軸加工は基本的な3次元直線運動ですが、5軸加工は5自由度のリンク機構によって複雑な成形を実現します。具体的な比較は以下の点です。

| 比較ディメンション | 3軸CNC加工 | 5軸CNC加工 |

| 加工難易度 | 単純な幾何学的形状の片面加工が可能です。 | 複雑な曲面や多角度形状の総合加工が可能です。 |

| 加工精度 | クランプ操作を複数回行うと、エラーが累積しやすくなります。 | 一度のクランプで繰り返し発生する位置決めエラーを回避します。 |

| 生産効率 | 複雑な部品の製造には複数のクランプ操作が必要なため、より多くの補助時間が必要になります。 | クランプ時間を節約することで、継続的な生産効率が達成されます。 |

| 固定器具の要件 | 専用の器具が数セット必要となり、コストが高くなる傾向があります。 | 治具の設計を簡素化し、ツールのコストを削減します。 |

| プログラミングの難しさ | プログラミングは比較的簡単で、参入障壁は低いです。 | 専門的な5 軸プログラミング スキルと経験が必要です。 |

| コスト構造 | 設備への投資は少ないが、全体的なコストは高くなる可能性がある。 | 設備への投資額は高いが、ユニットあたりの総コストは低くなります。 |

5軸加工技術は、連続した複雑な曲面、深い空洞、狭い溝、あるいは多角度の凹凸形状などにおいて、高い精度と一貫性を実現できるため、製品全体の製造コストを最適化することができます。部品の構造が単純な場合は、3軸加工が経済的な選択肢となる場合があります。製品要件を適切に分析し、加工能力と製造目標を正確に一致させることによってのみ、適切な選択が可能になります。

5 軸 CNC 加工技術はどのような高価値産業に具体的に適用されていますか?

5軸CNCアプリケーションは、形状の複雑さ、高精度、優れた材料性能が求められる産業において極めて重要です。高度な製造業を支える中核的な要素として、主なアプリケーションには以下が含まれます。

- 航空宇宙: エンジンインペラ、タービンブレード、薄壁構造部品の製造に使用されます。5軸テクノロジーにより、厳格な機械的および信頼性基準を満たす高精度の単一セットアップ加工が可能になります。

- 医療機器:膝関節や股関節などの整形外科用インプラントや、カスタマイズされた人工関節の製造に使用されます。外科手術の成功に必要な解剖学的精度、優れた表面品質、そして生体適合性を保証します。

- 金型と自動車: この技術は、複雑な射出成形金型、高光沢内装部品、エンジン部品に最適です。高い表面仕上げを直接実現し、研磨時間を短縮し、生産サイクルを加速します。

- エネルギー・精密機器:タービン部品、光学機器ホルダー、半導体チャンバーの製造に不可欠です。深い空洞、複雑なチャネル、厳しい角度公差といった問題を解決します。

一言で言えば、5軸加工はハイエンド製造業における「複雑性・精度・効率」という目標に合致するものです。航空宇宙エンジンから医療用インプラントに至るまで、革新的な設計の可能性を解き放ちます。LS Manufacturingでは、この技術を駆使し、最も要求の厳しい用途にも対応できる信頼性の高い先進的なソリューションを提供しています。

高品質な 5 軸加工を実現する上での課題とその克服方法とは?

多くの企業は、高品質の5軸加工を行う上で、3つの主要な課題に直面しています。それは、設備コストの高さ、複雑なプログラミング、そして熟練した人材の不足です。最新の機械であっても、一貫して良好な結果を得るには統合ソリューションを活用する必要があります。これらの課題は、当社のソリューションで体系的に解決されています。com/about-us"> LS Manufacturing 5軸CNCシステム:

1. 機器の安定性:

当社は、ドイツDMG MORI社製のハイエンド5軸加工機を導入し、包括的なメンテナンス体制を構築しました。定期的な精密校正と予知保全により、設備は長期にわたりミクロンレベルの動的精度を維持し、高品質な加工の基盤を築いています。

2. プログラミングスキル

上級CAMエンジニアは、自社開発のプロセスデータベースとインテリジェントなアルゴリズムを組み合わせることで、干渉のないツールパスを自動生成できるようになります。これにより、複雑なサーフェス加工戦略が大幅に最適化され、プログラミング効率が40%、加工サイクルが30%向上します。

3. 人材育成:

体系的な研修システムと「デュアルメンター」制度を導入し、技術者を体系的に育成しています。企業の知識基盤と実際のプロジェクトを統合することで、設計から納品までの全プロセスをチームが自主的に完了し、お客様にプロフェッショナルなターンキーソリューションを提供できます。

高度なハードウェア、インテリジェントなプログラミングシステム、そしてプロフェッショナルな人材プールを組み合わせることで、完全な精密製造エコシステムを構築しました。この成熟したシステムは、最も複雑な設計であっても、ミクロンレベルの精度で高品質の物理部品に変換し、費用対効果が高く信頼性の高いエンドツーエンドのサービスを提供します。

図3:LS Manufacturingによる5軸協調加工の様子

LS Manufacturing の 5 軸加工システムは、特定の業界の課題をどのように解決するのでしょうか?

LS Manufacturingの価値は、高度な技術を5軸CNC加工ソリューションへと転換し、お客様の真の課題を解決することにあります。ドローンプロペラの成功事例では、高品質5軸加工におけるプロセス課題への対応と、主要顧客に価値を提供する方法を解説しています。

1. クライアントの課題:

かつて、ある革新的なドローンメーカーが、新しい高揚力プロペラの設計という課題に直面していました。複雑なねじれ翼と厳格な動的バランス調整要件のため、従来の3軸加工では面精度を保証できず、空力効率が低かったのです。当社との提携以前は、数社のサプライヤーとの試作生産率は60%未満で、新製品の発売プロセスに深刻な影響を与えていました。

2. LS製造ソリューション:

エンジニアリングチームは、動的バランス精度が性能を決定づける主要な要素であると特定しました。高速航空宇宙用インペラにおける豊富な経験に基づき、ドイツ製DMG MORI製5軸加工機と高度なCAMソフトウェアを駆使し、翼面に正確にフィットする最適なツールパスを導き出しました。また、高強度の素材も選定しました。com/blog/how-difference-between-titanium-and-aluminum-alloy-in-iphones-17">アルミニウム合金材料と実証済みの切削パラメータライブラリを使用して、1 つのセットアップ内で高精度の一体型プロペラ成形を実行します。

3. 結果と価値:

実際、この製品は初納入で成功を収めました。歩留まりは60%未満から98%に急上昇し、動バランス性能は顧客の期待をはるかに上回りました。これにより、顧客は新製品の発売期間を50%短縮するとともに、優れた飛行性能により製品を迅速に市場トップの地位に押し上げることができました。

すべての5軸CNC加工システムは、高品質のハードウェア、専門的な技術、そして豊富な経験を備えています。複雑なプログラミングや動的バランス調整といった高品質な加工の課題を、体系的なソリューションを通じて製品の中核競争力へと転換し、お客様が市場における競争優位性を享受できるよう支援します。

5 軸加工における最適化戦略を通じてコスト効率を最大化するにはどうすればよいでしょうか?

5軸加工の効率向上とコスト最適化は体系的なプロジェクトであり、その核心は、高度な設備性能と洗練されたプロセス戦略の緊密な統合にあります。私たちは、科学的なプロセスパラメータライブラリ、インテリジェントなツールパスプランニング、そしてモジュール式治具ソリューションを確立することで、加工サイクルタイムとコストの同時最適化を実現しました。私たちが実施する主な最適化手法は、以下の側面を網羅しています。

- ツールパスの最適化:インテリジェントな CAM プログラミングにより、非切削動作を最小限に抑えながら効率的な材料除去を最大化し、結果としてサイクル タイムを短縮して設備の利用率を向上させます。

- スマート フィクスチャ:ゼロ ポイント ポジショニング システムのモジュール性により、専用のフィクスチャがなくても迅速な切り替えが可能になり、小ロット生産をサポートできます。

- ツール管理:材質と加工段階に応じてツールを正確に選択し、ツールの寿命を監視することで、早期の故障を防ぎ、最大のパフォーマンスを保証します。

- 加工戦略:荒加工の高送り速度と仕上げ加工の高速精度により、効率と最高の表面品質が保証されます。

コスト効率の高い5軸加工には、体系的なプロセス最適化を実施することで、機械のポテンシャルを真のメリットへと転換する必要があります。最高級の機械と実績のある技術的専門知識を組み合わせた当社の統合アプローチは、品質基準を維持または向上させながら、大幅な単価とリードタイムの削減を実現します。

図4: LS Manufacturingによる複雑な部品のCNC加工プロセス

5 軸加工サービスを扱う際に重点を置くべき主要な能力は何ですか?

5 軸加工のサービス プロバイダーを正しく選択するかどうかが、複雑な製品を扱う大規模プロジェクトの成功と失敗を決定づけます。設備自体に加え、ハードウェア、ソフトウェア、そして人材で構成されるシステムは、 LS Manufacturingのような信頼できるパートナーが5軸CNC加工機で構築した成熟したシステムである必要があります。プロジェクトを成功させるには、以下のコアとなる要素に重点を置くことをお勧めします。

1. 設備基盤と精度保証:

5軸工作機械のブランド、年数、そして精度管理記録を確認してください。安定した定期的な校正を備えた高性能機器は、部品の長期的な寸法安定性を保証し、機器の精度ドリフトによるバッチ品質の問題を回避するための物理的な基盤となります。DMG MORIやHaasなどのブランドがこれに該当します。

2. CAMプログラミングおよびシミュレーション機能:

専門的な5軸プログラミングが必要です。サービスプロバイダーは、正確なツールパス計画のために高度なCAMソフトウェアを使用する必要があります。加工中の工具とワーク/治具の衝突リスクを100%排除するために、厳格な切削シミュレーションを実施します。これは、加工の安全性と高い直行率を保証するための前提条件です。

3. エンジニアリングチームのプロジェクト経験:

操作およびプログラミングの経験は、予期せぬ問題への対応能力と密接に関連しています。当社は、お客様の業界におけるインペラや精密金型といった類似の複雑な部品の加工における長年の経験と成功事例をチームメンバーに評価します。経験が豊富であればあるほど、プロセスの最適化、効率向上、そして特殊な材料への対応能力が向上します。

4. 包括的な品質管理システム:

サプライヤーは、完全な品質検査とトレーサビリティを実現する能力を備えていなければなりません。CMMやレーザー干渉計などの精密検査機器を用いて、最初の製品寸法と重要な寸法を検査する必要があります。また、品質に問題が発生した場合でも、追跡が可能なように、完全な品質アーカイブを構築する必要があります。

LS Manufacturingの5軸CNC加工システムにおける最大の強みは、包括的な開発にあります。最高級のハードウェアへの投資だけでなく、経験豊富なエンジニアチームの育成、厳格なプロセスデータベースの構築、そして包括的な品質管理システムの構築にも注力しています。これにより、複雑な設計でも高精度かつ効率的に高品質な製品を製造することができ、お客様にとって信頼できる製造パートナーとなることができます。

図5: LS Manufacturing社によるCNC技術を用いた精密に製造された金属部品

よくある質問

1. 5 軸 CNC 加工で達成できる最小許容誤差はどれくらいですか?

当社の5軸システムは、高剛性の工作機械構造、温度制御補正、精密工具設定技術により、±0.01mmの公差を安定的に達成できます。さらに、工程最適化により、インペラテノンなどの主要形状の公差は±0mmを実現しています。005mmで、全工程の品質検証を行うために3座標測定機が装備されています。

2. 5 軸加工は大量生産にのみ適していますか?

全く逆です。モジュール式の治具と迅速なツール交換機構を備えた当社のFMSは、俊敏な生産のために設計されています。そのため、小ロット、あるいは単品試作から中ロット生産へと効率的に切り替えることができ、研究開発サイクルを大幅に短縮できます。そのため、FMSは革新的な製品の試作に最適な選択肢となります。

3. 5 軸のプログラミングは非常に複雑で時間がかかりますか?

これは3軸加工よりも複雑なプログラミングとなりますが、経験豊富なCAMチームは、HyperMillやPowerMillなどのソフトウェアを使用して、工具軸の自動最適化と衝突回避を実現しています。プログラミングでは、様々なプロセスライブラリを頻繁に呼び出し、様々なインテリジェントテンプレートを使用することで、効率性の向上と安全性の確保に努めています。

4. どのような材料を加工できますか?

当社は、アルミニウム合金、ステンレス鋼、チタン合金、耐熱ニッケル基合金、PEEKなどのエンジニアリングプラスチック、複合材料など、幅広い材料の加工に対応しています。また、様々な材料の特性に合わせた切削パラメータの充実したライブラリを備えており、陽極酸化処理や不動態化処理などの表面処理も承ります。

5. 5軸加工機は非常に高価ですか?

設備投資に数百万ドルを先行投資する必要はありません。DMG MORIと提携することで、世界トップクラスの5軸加工能力(DMG MORI製設備の価値など)を競争優位性へと転換できます。つまり、固定費を変動費に変換することで、財務リスクを大幅に低減し、資本運用を最適化することができます。

6. 5軸同時加工における衝突安全性はどのように確保しますか?

安全は最優先です。プログラミング後、専門ソフトウェアVERICUTを用いて工作機械の全工程シミュレーションを実施し、工具ホルダー、スピンドル、ワーク、治具間の干渉の可能性を精密に検証することで、衝突リスクを根本から排除し、機械とワークの安全性を完全に確保します。

7. 3Dモデルを提供してから加工見積りを受け取るまでどのくらいの時間がかかりますか?

効率的かつ迅速な見積プロセスを確立しています。一般的な複雑な部品については、プロセス分析、価格、納期を含む詳細な見積りを24時間以内にご提供いたします。非常に複雑なプロジェクトでも、 8営業時間以内に初回回答をお送りいたします。

8. どのような種類の 5 軸加工をサポートしていますか?

多面体部品に適した高精度3+2軸固定軸加工と、複雑な曲面に対応する連続5軸リンク加工を全面的にサポートいたします。お客様の部品の形状、精度、効率性など、あらゆる要件を考慮し、最適な総合加工ソリューションをエンジニアがご提案し、実現いたします。

まとめ

5軸CNC加工は、高精度かつ複雑な部品の製造に伴う課題を決定的に解決できるソリューションです。比類のない柔軟性と精度により、従来の製造方法に革命をもたらします。最新の装備 5 軸加工システム、経験豊富な専門家チーム、成熟した品質システムを備えた LS Manufacturing は、多くの業界リーダーの間で信頼できるパートナーとなっています。

従来の機械加工では対応できない部品や、製品品質・生産効率の向上をお求めの場合は、 LS Manufacturingの5軸加工専門スタッフが無料で技術評価とお見積りをさせていただきますので、お気軽にお問い合わせください。コア技術でお客様の製品をさらに強化いたします。

📞電話番号: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingは、明示的または黙示的を問わず、情報の正確性、完全性、または妥当性について一切の表明または保証を行いません。第三者サプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、またはプロセスを提供すると推測すべきではありません。この情報に関する責任は購入者が単独で負います。部品のお見積りについては、これらの部品の正確な要件をご指定ください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは、カスタマイズされた製造ソリューションを専門とする業界をリードする企業です。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験に基づき、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場は、最先端の5軸加工センターを100台以上備え、ISO 9001:2015認証を取得しています。世界150以上の国と地域のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。小ロット生産から大量カスタマイズまで、お客様のニーズに24時間以内にお応えします。LS Manufacturingを選ぶということは、効率性、品質、そしてプロフェッショナリズムを選ぶということです。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。