5-Achsen-Herstellung medizinischer Geräte hat den Vorteil, dass es Lösungen für die größten Herausforderungen der Branche bietet. Wir lösen das Problem, wie man die Oberflächenrauheit eines medizinischen Implantats direkt auf etwa Ra0,4μm oder höher bringen kann, ideal für den Erfolg der Osseointegration. Darüber hinaus stellt unsere Technik sicher, dass die Schneide von chirurgischen Werkzeugen auch nach 200 Sterilisationszyklen extrem scharf bleiben kann, was die Verschleißfestigkeit der Instrumente sowie die Sicherheit bei Operationen erheblich erhöht.

Durch unser zertifiziertes ISO 13485-Qualitätssystem können wir eine komplette Fertigungslösung anbieten, die das Problem der Abweichung von 0,3 mm zwischen patientenspezifischen Implantaten und CT-Scandaten vollständig beseitigt. Unsere kombinierte Methode, von der Biomaterialvalidierung bis zur sterilen Reinraumproduktion, ist in der Lage, eine Ausbeute im ersten Durchgang von 99,2 % zu erzielen. Die Kontrolle über den gesamten Prozess ermöglicht es, dass jedes einzelne Teil den strengen gesetzlichen Anforderungen an Genauigkeit, Biokompatibilität und vollständige Rückverfolgbarkeit entspricht.

Kurzreferenztabelle zur 5-Achsen-Herstellung medizinischer Geräte

| Thema | Beschreibung in einem Satz |

| Übersicht | 5-Achsen-CNC-Bearbeitung bezieht sich auf eine Bearbeitungsmethode, bei der sich die Werkzeuge gleichzeitig entlang von 5 verschiedenen Achsen bewegen Achsen, um sehr komplexe Formen zu erstellen. |

| Hauptvorteile | Es führt zu hoher Präzision, Flexibilität und Effizienz bei der Herstellung komplexer medizinischer Teile mit hervorragenden Oberflächengüten. |

| Medizinische Anwendungen | Typische Anwendungen sind orthopädische Implantate, Zahnprothetik, chirurgische Instrumente und patientenspezifische kundenspezifische Geräte. |

| Kerntechnologien | Dies erfordert hochentwickelte CNC-Maschinen, CAD/CAM-Software sowie Echtzeitüberwachungssysteme für präzise Abläufe. |

| Materialkompatibilität | Es ist kompatibel mit biokompatiblen Materialien wie Titan, Edelstahl, PEEK und Kobalt-Chrom-Legierungen. |

| Qualitätssicherung | Umfassende Testmethoden wie CMM undISO 13485-Zertifizierung werden verwendet, um die Einhaltung medizinischer Regulierungsstandards sicherzustellen. |

| Implementierungsherausforderungen | Zu den Hauptschwierigkeiten gehören diehohen Kosten der Anfangsinvestition, die technische Komplexität und der Bedarf an qualifiziertem Bediener und Wartungspersonal. |

| Branchentrends | Zu den bevorstehenden Entwicklungen gehören Automatisierung, kombinierte Fertigung mit 3D-Druck und KI-gesteuerte Prozessoptimierung. |

Wir gehen wichtige Probleme an, indem wir die Mittel für die präzise Herstellung komplexer medizinischer Geräte mit engen Toleranzen und hervorragenden Oberflächengüten bereitstellen. Unser Fachwissen garantiert die Einhaltung strenger Vorschriften (z. B. ISO 13485), verkürzt die Markteinführungszeit und verwaltet die Kosten durch den Einsatz fortschrittlicher 5-Achsen Technologie. Auf diese Weise erleichtern wir Innovationen im Gesundheitswesen und verbessern die Patientenergebnisse, indem wir zuverlässige, qualitativ hochwertige Komponenten auf effiziente Weise bereitstellen.

Warum diesem Leitfaden vertrauen? Praxiserfahrung von LS-Fertigungsexperten

Das Internet ist voll von Artikeln zum Thema 5-Achsen-Bearbeitung. Warum sollten Sie dieses lesen? Einfach ausgedrückt: Wir sind Praktiker, keine Theoretiker. Seit mehr als zehn Jahren beschäftigt sich unser Team kontinuierlich mit der Behandlung medizinischer Komponenten, deren Hauptmaterialien Titan und PEEK sind, und beschäftigt sich täglich mit komplizierten Formen. Dabei bemessen sich die Folgen eines Versagens nicht an der Anzahl der Rettungsteile, sondern am Gesundheitszustand des Patienten. Unser Wissen wird auf Fabrikebene weitergegeben und nicht nur aus Büchern erworben.

Die meisten kundenspezifischen Implantate oder chirurgischen Instrumente, die wir herstellen, werden für uns zu einer neuen Erfahrung. Wir haben herausgefunden, welche Werkzeugwege die Integrität dünnwandiger orthopädischer Implantate bewahren, wie man extrem enge Toleranzen auf den Gelenkflächen erreicht und welche die besten Strategien für Prototyping und Produktion sind. Wir entwickeln diese Erfahrungen in zuverlässige und wiederholbare Prozesse für die Herstellung lebensrettender Geräte weiter, die den Richtlinien der Society of Manufacturing Engineers (SME) entsprechen.

Unser Unternehmen entspricht der ISO 13485 und diese Prozesse garantieren eine jederzeitige Rückverfolgbarkeit und Qualität. Beim Umgang mit hochentwickelten Materialien berücksichtigen wir auch Exzellenzverfahren von Organisationen wie der Metal Powder Industry Federation (MPIF). Dieses Handbuch vermittelt unsere Erfahrung, wie sich Präzision, Produktivität und Einhaltung von Vorschriften unter einen Hut bringen lassen. Wir sind die zuverlässigen Ansprechpartner, an die Sie sich wenden sollten, wenn Sie Hilfe benötigen, um die Feinheiten der Herstellung medizinischer Geräte zu verstehen, von der Idee bis zum zertifizierten Stück.

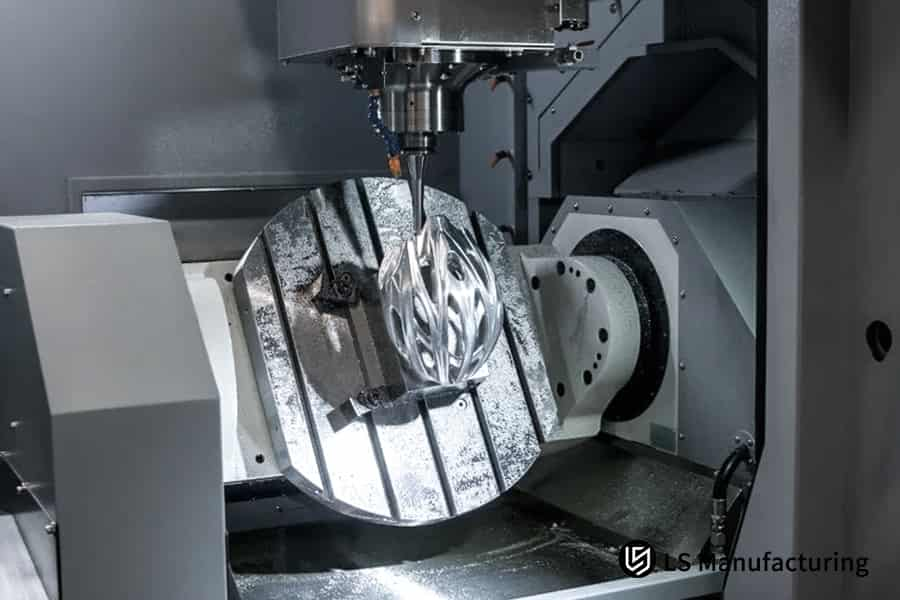

Abbildung 1: 5-Achsen-Bearbeitung von chirurgischen Geräten aus medizinischer Titanlegierung.

Welche besonderen technischen Anforderungen müssen für die 5-Achsen-Bearbeitung medizinischer Geräte erfüllt sein?

Die Herstellung medizinischer Geräte ist ein Bereich, der außergewöhnliche Genauigkeit, Oberflächen- und Biokompatibilitätsbedingungen erfordert, die die herkömmlichen Bearbeitungsmöglichkeiten buchstäblich bis an die Grenzen ausreizen. Hier in diesem Dokument haben wir unsere Methode zur Überwindung solcher Probleme durch verschiedene integrierte technische Lösungen ausgearbeitet, mit Schwerpunkt auf präzise medizinische Bearbeitung Ausführung:

Erzielung von Oberflächengüten im Submikrometerbereich für die Osseointegration

Über das reine Fräsen hinaus nutzen wir einen aufwändigen mehrstufigen Prozess. Nach der anfänglichen 5-Achsen-Konturbearbeitung wird speziell für die letzten Durchgänge eine separate berührungslose Werkzeugwegstrategie entwickelt, wodurch der Werkzeugdruck auf ein Minimum reduziert wird. Anschließend kommt eine von uns exklusive mechanische Poliermethode mit Schleifmitteln in medizinischer Qualität zum Einsatz. Wir nutzen eine digitale In-Prozess-Überwachung der Oberflächentopographie, um stets Ra 0,15μm zu erzeugen, was die Knochenzelladhäsion auf Implantaten direkt verbessert.

Aufrechterhaltung der Integrität der Werkzeugkante für chirurgische Schärfe

Wenn es auf kleine Schnittkanten mit Radien unter 10µm ankommt, greifen wir zu Mikrokorn-Hartmetallwerkzeugen, die mit speziellen Beschichtungen ausgestattet sind. Was wirklich den Unterschied ausmacht, ist unsere dynamische 5-Achsen-Frässtrategie, die die Werkzeugeingriffswinkel auf dem optimalen und konstanten Niveau hält und so Kantenausbrüche verhindert. Der Stromverbrauch der Spindel wird als Verschleißindikator für das Werkzeug verwendet. Auf dieser Grundlage wird das CNC-Programm automatisch kompensiert und so sichergestellt, dass jede produzierte Kante die Schärfespezifikation erfüllt.

Sicherstellung der strukturellen Integrität durch Sterilisationszyklen

Wir machen Teile bereits im CAM-Stadium mechanisch robust. Bei Instrumenten, die mehr als 200 Autoklavenzyklen überstehen, analysieren wir die Temperatur- und Spannungsschwankungen während der Zyklen und identifizieren die Bereiche, die am wahrscheinlichsten ausfallen. Bei der Bearbeitung ändern wir Vorschübe und Geschwindigkeiten und verwenden bestimmte Werkzeugwege, die Mikrorisse und Restspannungen unter der Oberfläche, die bei wiederholter Sterilisation zum Ausfall führen könnten, vollständig beseitigen und so die langfristige Leistung des Instruments sicherstellen.

Komplexe Geometrien mit einheitlicher Genauigkeit verwalten

Wenn die Anatomie komplex ist, nutzt unsere Methode die Möglichkeiten der 5-Achsen-Herstellung medizinischer Geräte vollständig aus, um die gesamte Oberfläche des Teils in einer einzigen Aufspannung zu bearbeiten. Wir führen eine Überprüfung auf der Maschine mit Sondierung durch, um eine Echtzeit-Fehlerkarte zu erstellen. Das CNC-Programm ändert dann dynamisch die nachfolgenden Werkzeugwege, um etwaige Maschinen- oder Vorrichtungsabweichungen zu korrigieren und so sicherzustellen, dass das endgültige Teil konsistent innerhalb der sehr engen Toleranz von ±0,02 mm liegt.

Unsere Dokumentation präsentiert klare, verifizierte Methoden, die bei der medizinischen CNC-Bearbeitung verwendet werden. Dies ist einer der Gründe, warum wir uns von anderen abheben, indem wir nicht nur die Herausforderungen anerkennen, sondern auch festlegen, wie die Arbeit erledigt wird, die zu ihrer Lösung führt. Wir weisen darauf hin, dass die Fokussierung auf Präzision und das nachhaltige Erreichen der Biokompatibilität durch integriertes Prozessdesign und kontinuierliche In-Prozess-Verifizierung möglich ist.

Welche spezifischen Anforderungen stellt das ISO 13485-Qualitätssystem an die medizinische CNC-Bearbeitung?

Der ISO 13485-Standard erfordert die Implementierung eines proaktiven, risikobasierten Qualitätsmanagementsystems für Hersteller medizinischer Geräte. Das Papier erläutert, wie diese Norm Bearbeitungsprozesse beeinflusst, wodurch die ersten Teile der Norm praktischer und einfacher für die Überprüfung durch Regulierungsbehörden und auch durch die klinischen Endanwender werden.

| Anforderungsbereich | Implementierung in der CNC-Bearbeitung |

| Vollständige Prozessrückverfolgbarkeit | Wir führen elektronische Aufzeichnungen für jeden der 128 Qualitätsknoten, angefangen bei der Rohstoffzertifizierung bis hin zur Endkontrolle, sodass wir die vollständige Chargen- und Einheitenhistorie nachweisen können. |

| Unique Device Identification (UDI) | Gemäß den MDR/FDA-Anforderungen wird auf jedem implantierbaren Teil durch 5-Achsen-Bearbeitung oder Lasergravur eine eindeutige UDI vergeben und markiert. |

| Prozessvalidierung und -kontrolle | Jedes 5-Achsen-CNC-Dienstleistungsprogramm wird validiert und kritische Parameter wie Werkzeugverschleiß und Oberflächengüte werden in Echtzeit mithilfe statistischer Prozesskontrolle überwacht (SPC). |

| Korrektur- und Präventivmaßnahmen (CAPA) | Ein einheitliches ERP-MES-System hilft unseren Mitarbeitern, eine Grundursachenuntersuchung durchzuführen und etwaige Abweichungen innerhalb von 2 Stunden einzudämmen, so dass sich das gleiche Problem nicht wiederholt. |

| Lieferanten- und Materialkontrolle | Materialien stammen nur von zugelassenen Lieferanten und werden bei Erhalt überprüft, um zu bestätigen, dass sie den ASTM/ISO-Materialstandards entsprechen. Eine weitere Prüfung erfolgt vor der Freigabe für die Produktion. |

| Infrastruktur und Kalibrierung | Durch die regelmäßige, dokumentierte Kalibrierung aller 5-Achsen-CNC-Maschinen und Prüfgeräte bleibt die Messintegrität und Prozessfähigkeit auf einem hohen Niveau Ebene. |

Dieses Framework übernimmt die ISO 13485-Bearbeitungsprinzipien und verwandelt sie in ein leistungsstarkes operatives Rückgrat. Wir unterstützen Kunden bei der Bewältigung der großen Herausforderung, Qualitätsmanagement eng mit medizinischer 5-Achsen-Bearbeitung zu verbinden. Dadurch erreichen wir nicht nur die Einhaltung der Vorschriften, sondern bieten auch einen gründlich überprüfbaren, zuverlässigen und effizienten Produktionsprozess, bei dem Risiken minimiert werden Die Markteinführung komplizierter medizinischer Geräte wird beschleunigt.

Abbildung 2: 5-Achsen-Bearbeitung von medizinischen Metallchirurgiegeräten.

Wie erreicht man eine präzise anatomische Anpassung für individuelle Implantate?

Maßgeschneiderte patientenspezifische Implantate müssen die physische Umsetzung der Anatomie des Patienten mit einer Fertigungsgenauigkeit im Mikrometerbereich sein. Diese Verbindung zwischen medizinischer Bildgebung und kundenspezifischer Bearbeitung medizinischer Implantate ist der Schlüssel zur Lösung der doppelten Herausforderung, eine anatomische Anpassung mit Perfektion sicherzustellen und biomechanische Funktionalität zu erreichen:

Von der medizinischen Bildgebung zum Bearbeitungsplan

- Datensegmentierung und 3D-Rekonstruktion: Verwendung von Software, die die Konvertierung von CT/MRT-Scans von Patienten in ein präzise versiegeltes 3D-Modell der anatomischen Struktur ermöglicht.

- Implantatdesign und virtuelle Anpassung: Digitales Design des Implantats innerhalb der rekonstruierten Anatomie, um so eine optimale Passform und den erforderlichen chirurgischen Abstand zu gewährleisten.

- Pfadgenerierung für komplexe Oberflächen: Verwendung fortschrittlicher CAM-Software zur automatischen Generierung effizienter, kollisionsfreier 5-Achsen-Konturierungsstrategien aus den komplexen Oberflächen des Implantats.

Präzision ausführen mit einer Toleranz von unter 0,1 mm

- High-Fidelity Machining: Wir haben 5-Achsen-Präzisionsbearbeitung in einer einzigen Aufspannung zur Herstellung verwendet Passt die einzigartige Form des Implantats sehr genau an und eliminiert so Fehler durch mehrfaches Nachfixieren.

- In-Prozess-Verifizierung: Die kritischen Konturen wurden während des Prozesses mithilfe einer Sondierung auf der Maschine gescannt, sodass Änderungen im Werkzeugweg sofort während des Prozesses vorgenommen werden können, um die kritische Übereinstimmungstoleranz von ±0,1 mm einzuhalten.

- Kontrolle der Oberflächenintegrität: Wir führen Endbearbeitungsvorgänge speziell für biokompatible Materialien durch, um eine Oberfläche zu erhalten, die die Einarbeitung fördert und immer noch die Maßhaltigkeit beibehält.

Validierung der biomechanischen Leistung und Passform

- Integration der Finite-Elemente-Analyse (FEA): Die FEA des Produkts wurde durchgeführt, um die physiologische Belastung des Modells zu überprüfen. Anschließend wurde mithilfe der Topologieoptimierung die Stressabschirmung auf weniger als 15 % reduziert.

- Überprüfung der physischen Passform und Form: Anatomische Modelle wurden durch3D-Druck aus den Patientendaten erstellt, die für die physische präoperative Anpassung des Implantats verwendet wurden.

- Dimensionale Endkontrolle: Ein CMM-Scanner wurde verwendet, um einen vollständigen 3D-Abweichungsbericht zu erstellen, der als quantifizierbarer Beweis für die Übereinstimmungsgenauigkeit des ursprünglichen Patientenmodells dient.

Diese Methodik beschreibt einen geschlossenen Prozess vom Scan bis zum medizinischen 5-Achsen-Teil. Wir schließen den Kreislauf vom Scannen bis zur Teilefertigung. Wir gehen das Problem der anatomischen Anpassung des Kunden an, das neben der biomechanischen Wirksamkeit auch nachweisbar ist. Das Ergebnis ist eine anatomische Anpassung mit nachweisbarer biomechanischer Wirksamkeit durch integriertes Engineering und 5-Achsen-Herstellung medizinischer Geräte, sodass jedes Implantat präzise Passform und langfristige klinische Leistung vereint.

Wie gewährleistet die 5-Achsen-Bearbeitung chirurgischer Instrumente die Zuverlässigkeit für den Langzeitgebrauch?

Einer der Hauptfaktoren für die langfristige Zuverlässigkeit chirurgischer Instrumente ist ihre Fähigkeit, die Schnittschärfe und strukturelle Integrität auch nach vielen Eingriffen und Sterilisationszyklen beizubehalten. In diesem Artikel wird der integrierte technische Ansatz erläutert, der erforderlich ist, um die beiden miteinander verbundenen Herausforderungen der extremen Sterilisationsbeständigkeit und der Aufrechterhaltung der Haltbarkeit der Instrumente bei der chirurgischen Werkzeugbearbeitung:

zu bewältigenMaterialauswahl und Stabilisierung für Kernintegrität

Wir begegnen der Materialverschlechterung durch die Auswahl des besten pulvermetallurgischen Schnellarbeitsstahls (PM-HSS). Das Herzstück des 5-Achsen-Bearbeitungsprozesses ist eine proprietäre mehrstufige Vakuumwärmebehandlung. Dadurch werden die Austenitisierungs- und Anlasszyklen genau gesteuert, so dass eine Härte von HRC 62-64 über den gesamten Querschnitt des Werkzeugs gleichmäßig und stabil ist, wodurch Schwachstellen beseitigt werden, die bei zyklischer Belastung zu Verschleiß oder Ausfall führen würden.

Spitzenpräzision erreichen und beibehalten

Eine konstante Kantenformkonformität ist für die Leistung von entscheidender Bedeutung. Wir verfügen über 5-Achsen-Schleiftechnologie mit Diamant-/CBN-Scheiben auf speziellen CNC-Werkzeugschleifmaschinen. Das Werkzeug liegt auf dem Bett und ein 5-Achsen gleichzeitig bewegt die Schleifscheibe, um eine perfekte Oberfläche und Genauigkeit zu erreichen. Beim Schleifvorgang kommt eine dynamische Achseninterpolation zum Einsatz, um exakte Span- und Freiwinkel über die gesamte Spannutenlänge einzuhalten. Eine solch feine Kantenradiustoleranz von 0,005 mm führt zu sehr gleichmäßigen und leicht veränderten Schnittkräften und der Erzeugung von Wärme während der Werkzeugbearbeitung.

Technik für wiederholte Autoklavenbelastung

Eine Möglichkeit, thermische Ermüdung zu vermeiden, besteht darin, das Werkzeugdesign auf Spannungskonzentrationspunkte hin zu untersuchen. Es werden sehr präzise 5-Achsen-Schleiftechnologie Radbahnen zusammen mit Kühlstrategien verwendet, um gleichzeitig die verbleibende Druckspannung des Polierstoßes auf die Oberfläche und knapp unter der Oberfläche auszuüben. Diese Druckeigenspannungen gleichen lokal die Zugeigenspannungen aus, die durch zyklisches Erhitzen/Abkühlen (Autoklavieren) entstehen, und verlängern so die Lebensdauer des Werkzeugs deutlich über 200 Zyklen hinaus.

Leistung durch beschleunigte Lebensdauertests validieren

Vertrauenswürdigkeit muss durch Beweise entstehen. Um die Gültigkeit des gesamten Herstellungsprozesses zu überprüfen, werden die Instrumente nach ihrer Fertigstellung einer Reihe von Tests unterzogen, z. B. einer automatisierten Schnittsimulation an Knochen und Verbundmaterialien, gefolgt von einem sofortigen Autoklavenzyklus. Die Schnittkraft wird digital überwacht; Ein anhaltender Anstieg über einen festgelegten Schwellenwert hinaus weist auf eine Kantenverschlechterung hin, was quantifizierbare Daten zur Haltbarkeit des Instruments liefert und die gesamte Herstellungsmethode validiert.

In diesem Artikel wird ein systemtechnischer Ansatz zur Zuverlässigkeit als Hauptthema vorgestellt. Wir kümmern uns um das Problem des Kunden mit unvorhersehbaren Werkzeugausfällen, indem wir Materialwissenschaft, Präzisions-5-Achsen-Bearbeitung und technisches Spannungsmanagement in einem verifizierten Herstellungsprozess kombinieren und so eine stabile Leistung und Senkung garantieren die Kosten des Lebenszyklus der kritischen chirurgischen Instrumente.

Welche speziellen Prozesskontrollen sind für die Verarbeitung medizinischer Materialien erforderlich?

Es ist eine Tatsache, dass sich die streng kontrollierte Bearbeitung von medizinischen Materialien insofern stark von der üblichen Metallbearbeitung unterscheidet, als höhere Standards erforderlich sind, um die Biokompatibilität des Materials und seine mechanischen Eigenschaften zu bewahren. Hierin spezifiziert der Autor insbesondere die messbaren Parameter des Prozesses, die unabdingbar sind, um sicherzustellen, dass die Materialverarbeitung keine Beeinträchtigung der Qualität des fertigen Medizinprodukts zur Folge hat.

| Material & Herausforderung | Schlüsselprozesskontrolle und -implementierung |

| Titanlegierungen (z. B. Ti-6Al-4V) | Halten Sie die Verarbeitungstemperatur unter 150°C durch Hochdruck-Kühlmittel und Dosierung von Hochgeschwindigkeits-5-Achsen-Konturparameter um Alpha, Gehäusebildung und Mikrorisse zu vermeiden. |

| Kobalt-Chrom-Legierungen | Kontrollieren Sie die Temperatur und vermeiden Sie mikrostrukturelle Veränderungen wie Sigma-Phasen-Ausfällung durch die Verwendung von Minimum Quantity Lubrication (MQL) mit ausgewählten Flüssigkeiten auf Esterbasis während der 5-Achsen-Endbearbeitung. |

| Medizinische Kunststoffe (z. B. PEEK, UHMWPE) | Wenden Sie exklusive Werkzeugprofile und Trockenbearbeitung mit kalter Luft an, um die Hitze zu kontrollieren und Polymerabbau oder -schmelzen zu vermeiden und so Dimensionsstabilität und Oberflächenqualität sicherzustellen. |

| Edelstahl (316LVM) | Verwenden Sie kontrollierte, scharfe Schneidwerkzeuge und spezielle Spanbrechstrategien, um eine Kaltverfestigung zu verhindern und die Austenitstruktur aufrechtzuerhalten, die für die Korrosionsbeständigkeit sehr wichtig ist. |

Dieses System verwandelt Materialwissenschaft in praktische Bearbeitungsprotokolle. Wir reagieren auf die wichtigste Kundenherausforderung, kontinuierlich zertifizierte Biokompatibilität und Materialleistung zu haben, indem wir eine Datenbank mit validierten, materialspezifischen 5-Achsen-Techniken erstellen und testen, die eine maschinelle Bearbeitung ermöglichen Komponente, um sowohl Designabsichten als auch behördlichen Anforderungen gerecht zu werden.

Abbildung 3: Bearbeitung kundenspezifischer medizinischer Implantate, Herstellung medizinischer Implantate aus Titanlegierung.

LS Manufacturing Orthopaedics Division: 5-Achsen-Bearbeitungsprojekt für kundenspezifische Knieimplantate

Die Fallstudie zu orthopädischen Implantaten erklärt, wie wir eine sehr wichtige Herausforderung in der patientenspezifischen Versorgung gemeistert haben: die Umwandlung komplexer anatomischer Daten in einen hochpräzisen, biokompatiblen kundenspezifischen Knieersatz mittels disziplinierter medizinischer 5-Achsen-Fertigung:

Kundenherausforderung

Ein OEM für medizinische Geräte wollte ein patientenspezifisches Femurimplantat aus medizinischem Ti-6Al-4V ELI. Die größte Herausforderung bestand darin, eine anatomische Passform von unter 0,2 mm und eine Oberflächenbeschaffenheit von Ra μ0,4 m zu erreichen, um die Osseointegration zu erleichtern. Ihr früherer 3-Achsen-Bearbeitungslieferant lieferte einen Passungsfehler von 0,5 mm, der zu einem Geldverlust aufgrund von chirurgischen Revisionen, Verzögerungen bei der Patientenzeitplanung und der Einreichung der behördlichen Einreichung für das individuelle Implantatprogramm führte Risiko.

LS-Fertigungslösung

Wir begannen unseren integrierten digitalen Workflow, indem wir die CT-Daten des Patienten in ein zertifiziertes 3D-Modell umwandelten. Um die komplexe Kondylengeometrie zu bearbeiten, verwendeten wir 5-Achsen-Präzisionsfräsen in einer einzigen Aufspannung und verwendeten dynamische Werkzeugwege, um einen gleichmäßigen Fräsereingriff sicherzustellen. Der nächste validierte Polierprozess lieferte nicht nur die kritische Oberflächenbeschaffenheit, sondern stellte auch sicher, dass die Maßhaltigkeit intakt war, und bekämpfte so direkt die Grundursachen des vorherigen Fehlers.

Ergebnisse und Wert

Das resultierende Implantat wies eine anatomische Übereinstimmung von 0,15 mm und eine Oberflächenbeschaffenheit von Ra 0,3 μm auf. Dieses präzisionsgesteuerte Ergebnis ermöglichte es dem Chirurgen, die Operation in 40 % kürzerer Zeit durchzuführen, und erleichterte außerdem die behördliche Genehmigung des Kunden, die sowohl zur FDA 510(k)- als auch zur CE-Kennzeichnung führte. Das Projekt war ein Proof-of-Concept für einen zuverlässigen, skalierbaren Weg für ihr komplexes patientenspezifisches Geräteportfolio.

Dies ist ein Beispiel für unsere Verantwortung aus einer Hand, komplexe Designabsichten auf zertifizierte Geräte zu übertragen. Wir stellen uns der entscheidenden Herausforderung unserer Kunden, bei anspruchsvollen kundenspezifischen Knieersatz-Projekten vorhersehbare Erfolge auf Anhieb zu erzielen, indem wir die digitale Technik nahtlos mit der bewährten 5-Achsen-medizinischen Fertigung integrieren. Dies bedeutet, dass wir sowohl klinische Wirksamkeit als auch eine beschleunigte Markteinführungszeit garantieren können.

Wie gewährleistet eine sterile und saubere Produktionsumgebung die Sicherheit von Medizinprodukten?

Eine kontrollierte Produktionsumgebung ist der Schlüssel zur Sicherheit medizinischer Geräte. Sie trägt dazu bei, Kontaminationen zu verhindern, die die Sterilität und damit die Ergebnisse für den Patienten beeinträchtigen könnten. In diesem Dokument werden die detaillierten Betriebsprotokolle für die Reinraumfertigung beschrieben, die während des gesamten Herstellungsprozesses eingehalten werden und dazu beitragen, die Integrität der Geräte bis zu ihrer endgültigen sterilen Verpackung zu bewahren:

Umweltparameterkontrolle und Echtzeitüberwachung

- Präzisions-HLK-Systeme: Es werden strenge Bedingungen bei 20 °C ±2 °C und 45 % relativer Luftfeuchtigkeit ±10 % eingehalten, um mikrobielles Wachstum zu verhindern und Materialstabilität zu gewährleisten.

- Kontinuierliche Partikelüberwachung: Laser-Partikelzähler liefern in Verbindung mit Datenerfassungssystemen Echtzeitdaten von in der Luft schwebenden Partikeln (≥0,5 µm) und stellen so die Aufrechterhaltung einer konformen Umgebung der ISO-Klasse 7 (ISO 14644-1) sicher mal.

- Differenzdruckmanagement: Durch die Aufrechterhaltung eines positiven Luftdrucks auf der Ebene der Raumkomponenten wird das Eindringen von Verunreinigungen aus den weniger sauberen Bereichen außerhalb der kritischen Zonen verhindert.

Kontaminationskontrolle während der Verarbeitung und Handhabung

- Regelung für Personal- und Materialfluss: Kontinuierlich gekleidetes Personal und Materialzutritt durch spezielle Luftschleusen, die mit abgestuften Dekontaminationsprotokollen ausgestattet sind.

- Werkzeug- und Prozessisolierung: Kritische Endbearbeitungs- und Montagestationen sind mit lokalisierten Laminarströmungshauben ausgestattet und 5-Achsen-Endbearbeitung von Implantaten wird oft in geschlossenen Maschinenkammern durchgeführt, die eine gereinigte Mikroumgebung aufrechterhalten.

- Validierte Reinigungsverfahren: Alle Einrichtungsgegenstände und Arbeitsflächen werden mit zugelassenen Reinigungsmitteln gemäß dokumentierten und geprüften SOPs gereinigt, um Rückstände zu entfernen.

Gewährleistung der Sterilität durch Endverpackung

- Inline-Verpackungsintegration: Der endgültige Verpackungsvorgang wird in der kritischen Zone des Reinraums durchgeführt, um das Risiko einer Exposition nach der Inspektion und vor dem Versiegeln auszuschließen.

- Verpackungsintegritätsprüfung: Wir führen regelmäßig Siegelfestigkeits- und Farbeindringtests an der Verpackung durch, um die Wirksamkeit der Barriere bei der Verhinderung des Eindringens von Mikroben zu bestätigen.

- Biologische und Prozessvalidierung: Der gesamte sterile Verpackungsprozess, von der Entpyrogenisierung bis zur Versiegelung, wird offiziell nach den ISO 11607-Standards validiert, um zu bestätigen, dass die Sterilität bis zum Verwendungsort erhalten bleibt. Diese Richtlinie beschreibt die Kontaminationskontrolle in einem geschlossenen Kreislaufsystem.

Wir mindern das extrem hohe Risiko einer Kontamination von 5-Achsen-Medizinprodukten durch die Implementierung und Validierung eines integrierten Reinraum-Fertigungssystems, das auch den dokumentierten Nachweis für behördliche Audits liefert und so die Lieferung sicherer, steriler Geräte auf konsistenter Basis garantiert.

Abbildung 4: 5-Achsen-Fräsen großer industrieller Formenbauteile aus Aluminiumlegierung für die Herstellung von Präzisionsteilen.

Wie richtet man ein vollständiges Rückverfolgbarkeitssystem für Medizinprodukte ein?

Ein starkes Rückverfolgbarkeitssystem ist nicht nur für die Patientensicherheit, sondern auch für die Einhaltung gesetzlicher Vorschriften und ein effizientes Qualitätsmanagement von entscheidender Bedeutung. Ein solches System sollte in der Lage sein, eine vollständige und detaillierte Datenkette für jede Komponente zu erstellen, die auch unveränderlich ist, und muss daher über die reine Dokumentation hinausgehen. Im folgenden Text werden die kombinierte Datenarchitektur und die Technologien beschrieben, die erforderlich sind, um die 5-Achsen-Bearbeitungsherausforderung zu meistern und eine echte End-to-End-Geräterückverfolgbarkeit bereitzustellen:

Granulare Datenerfassung an jedem Fertigungsknoten

Grundlage hierfür ist eine regelmäßige, systematische Erfassung der mehr als 32 entscheidenden Datenpunkte in jeder Prozessphase. In der 5-Achsen-CNC-Medizinfertigung können Sensorgeräte Programmcodes, Werkzeug-IDs und prozessbegleitende Messergebnisse direkt aufzeichnen. Materialzertifikate, Chargennummern, Prüfberichte werden mit dem Auftrag digital verknüpft. Auf diese Weise wird ein präziser digitaler Zwilling der Produktionshistorie des Teils erstellt, der den Weg für eine sofortige Lösung bei Fragen zu Fertigungsparametern ebnet.

Eindeutige Identifizierung und Datenstrukturierung für UDI

UDI-Konformität wird durch die Zuweisung einer dauerhaften, gut gemeinsam nutzbaren eindeutigen Kennung (GS1-konform) zu jeder einzelnen Geräteeinheit erreicht. Diese UDI fungiert als Hauptschlüssel in unserer Datenbank, ein Schlüssel, der für den Zugriff auf alle verknüpften granularen Prozessdaten verwendet wird. Das Format der Qualitätsaufzeichnungen folgt dem Single Device Identification (SDI)-Modell, einem Modell, das die Organisation von Informationen nach der jeweiligen Geräteversion, Produktionscharge und serialisierten Einheit definiert, um die Rückverfolgbarkeit sowohl auf Chargen- als auch auf Einheitenebene zu unterstützen.

Gewährleistung von Unveränderlichkeit und sicherer Datenintegrität

Kritisch 5-Achsen-Bearbeitungsqualitätsdatensätze werden über einen autorisierten Blockchain-Knoten weitergeleitet, um Verlust oder Manipulation zu verhindern Daten. Ein unveränderlicher Prüfpfad wird erstellt, wenn ein kryptografischer Hash des gesamten Datensatzes jeder Einheit erstellt und in der Kette gespeichert wird. Dadurch werden alle nachträglichen Änderungen sofort offengelegt und die Integrität der Aufzeichnungen wird zweifelsfrei nachgewiesen, was für FDA-Audits und interne Qualitätsprüfungen hilfreich ist.

Dieses Dokument beschreibt unsere umfassende Datenarchitektur. Wir begegnen den Schwierigkeiten des Kunden bei der Vorbereitung komplexer Audits und der langsamen Fehleruntersuchung, indem wir ein System bereitstellen, bei dem die Geräterückverfolgbarkeit automatisch erfolgt, Daten manipulationssicher sind und der gesamte Verlauf jedes Teils innerhalb von Minuten abgerufen werden kann, wodurch das Risikomanagement und die Compliance-Anforderungen unmittelbar erleichtert werden

Warum sollten Sie LS Manufacturing als Ihren Partner für die Herstellung medizinischer Geräte wählen?

Dieses Dokument zeigt, wie die technischen Lösungen von LS Manufacturing die kritischen Herausforderungen bei der Herstellung komplexer medizinischer Geräte meistern können, die eine strenge Einhaltung gesetzlicher Vorschriften erfordern. Unser Hauptziel ist es, technische Spezifikationen durch Präzisionsfertigung und umfassende Qualitätssicherung in zuverlässige, konforme Hardware umzuwandeln. Die wichtigsten technischen Gründe sind folgende:

Präzisionsbearbeitung komplexer biokompatibler Geometrien

- Herausforderung: Herstellung vollständig monolithischer Teile aus Titan oder PEEK mit komplizierten Innenkanälen oder konturierten Oberflächen.

- Unsere Lösung: Wir setzten integrierte 5-Achsen-Bearbeitungszentren zusammen mit CMM ein Validierung.

- Integrierte 5-Achsen-Strategie: Durch die gleichzeitige Konturierung entfällt die Notwendigkeit, das Werkstück neu zu positionieren, und so werden die organischen Formen makellos.

- Werkzeugwegoptimierung: Die Algorithmen verteilen die Schnittkräfte gleichmäßig auf die dünnen Wände und somit werden harmonische Verzerrungen vermieden.

- In-Prozess-Messtechnik: Die Messung auf der Maschine trägt dazu bei, sicherzustellen, dass die endgültige Freigabe nur erfolgt, wenn die kritischen Zwischenabmessungen unter Kontrolle sind.

Systemische Qualitätssicherung vom ersten Artikel bis zur Chargenfreigabe

- Herausforderung: In der Lage sein, sowohl die Rückverfolgbarkeit als auch die statistische Kontrolle für eine Produktionsumgebung mit geringem Volumen und hohem Mix aufrechtzuerhalten.

- Unsere Lösung: Wir haben einen geschlossenen digitalen Thread geschaffen, der Design, Ausführung und Verifizierung verbindet.

- Digital Traveler System: Die Materialzertifizierung, Maschinenprotokolle und Inspektionsergebnisse sind nur einige der Dateien, die in die einzigartige digitale Historie eines Komponentenloses eingebettet werden.

- Statistische Prozesskontrolle (SPC) für geringe Stückzahlen: Implementieren Sie Regelkarten mit gleitendem Bereich, die speziell für kleine Chargen entwickelt wurden und somit in der Lage sind, Prozessabweichungen anhand sehr begrenzter Daten zu erkennen.

- Tiefe der Erstmusterprüfung (FAI): FAI-Berichte helfen technischen Dokumenten, die über die Prüflisten hinausgehen, indem sie die Dimensionskorrelation analysieren, um die Montageleistung vorherzusagen.

Engineering für die Einhaltung globaler Vorschriften durch Design

- Herausforderung: Ein proaktives Design des Herstellungsprozesses für medizinische Geräte , der den Anforderungen der FDA gerecht wird 21 CFR Teil 820 und EU-MDR-Audit-Trails.

- Unsere Lösung: Die Einhaltung gesetzlicher Vorschriften wird Teil der Prozessabläufe selbst und nicht nur im Nachhinein dokumentiert.

- Protokolle für kontrollierte Umgebungen: Unser ISO-Klasse-7-Reinraum bietet Partikelüberwachung in Verbindung mit Chargenaufzeichnungen; Anziehverfahren sind validiert.

- Validation Master Planning: Prozessvalidierung (IQ/OQ/PQ) basiert auf risikobasierten Prinzipien (ISO 14971) und beschränkt den Fokus auf kritische Parameter.

- Änderungskontrollgenauigkeit: Sogar ein Werkzeugaustausch löst eine dokumentierte Folgenabschätzung für den Device Master Record (DMR) aus, der gründlich analysiert wird.

Wir bieten die technische Präzision, um komplexe Designs in herstellbare, konforme Produkte umzuwandeln und stellen so die entscheidende Verbindung zwischen Innovation und funktionierender Lieferung dar. Unsere Kompetenz als Partner für die Herstellung medizinischer Geräte wird durch unser Fachwissen in der 5-Achsen-Herstellung medizinischer Geräte, integrierten Qualitätssystemen und einer zukunftsorientierten Regulierungsstrategie bestätigt.

FAQs

1. Was ist die minimal erreichbare Strukturgröße bei der Herstellung medizinischer Geräte?

Die minimale Strukturgröße beträgt 0,1 mm und der minimale Lochdurchmesser beträgt 0,3 mm, was den Präzisionsbearbeitungsanforderungen für minimalinvasive chirurgische Instrumente entspricht.

2. Was sind die Zertifizierungsanforderungen für die Oberflächenbehandlung von Implantaten?

Die Oberflächenbehandlung muss einem ISO 10993-Biokompatibilitätstest unterzogen werden, um zu bestätigen, dass Zytotoxizität und Sensibilisierung auf einem akzeptablen Niveau liegen.

3. Wie wird eine genaue Abstimmung zwischen dem Implantat und der anatomischen Struktur des Patienten sichergestellt?

Bei der 5-Achsen-Bearbeitung basierend auf Reverse Engineering aus Patienten-CT-Daten beträgt die Übereinstimmungsgenauigkeit 0,1–0,2 mm.

4. Welche Fertigungsqualitätsdokumente sind für die Registrierung von Medizinprodukten erforderlich?

Ein vollständiger Satz von DHF- und DMR-Dokumenten ist erforderlich, einschließlich Prozessvalidierung und Qualitätsaufzeichnungen.

5. Wie wird die Lebensdauer chirurgischer Instrumente überprüft?

Die Haltbarkeit des Werkzeugs wird durch beschleunigte Alterungstests bestätigt, sodass die Leistung nach ≥200 Sterilisationszyklen auf einem Standardniveau liegt.

6. Unterstützen Sie die mechatronische Herstellung aktiver medizinischer Geräte?

Wir verfügen über mechatronische Fertigungslinien und können so auch die integrierte Bearbeitung von Gehäusen und Innenstrukturen implantierbarer Geräte unterstützen.

7. Wie wird das Änderungsmanagement für Medizinprodukte implementiert?

Wir verfügen über ein striktes Änderungskontrollsystem,d alle Änderungen müssen überprüft werden und alle derartigen Änderungen müssen auch den Aufsichtsbehörden gemeldet werden.

8. Welche besonderen Voraussetzungen müssen für den internationalen Marktzugang erfüllt sein?

Wir erfüllen die regulatorischen Anforderungen der wichtigsten Märkte wie FDA QSR und EU MDR und erleichtern so den globalen Marktzugang.

Zusammenfassung

Die 5-Achsen-Herstellung medizinischer Geräte erfordert nicht nur die Erfüllung sehr strenger technischer Präzisionsanforderungen, sondern auch die strikte Einhaltung regulatorischer Standards. Wir können die Sicherheit, Wirksamkeit und Zuverlässigkeit medizinischer Geräte garantieren, indem wir professionelle 5-Achsen-Bearbeitungstechnologie, ein umfassendes Qualitätssystem und viel Erfahrung in der Medizinbranche einsetzen. Das professionelle Fertigungssystem für medizinische Geräte bei LS Manufacturing bietet Kunden komplette End-to-End-Lösungen von der Design- und Entwicklungsphase bis zur Massenproduktion.

Kontaktieren Sie noch heute das medizinische Projektteam von LS Manufacturing, wenn Sie einen kostenlosen „Bericht zur Compliance-Bewertung der Herstellung medizinischer Geräte“ erhalten möchten! Unser Team aus Fachleuten für medizinische Geräte wird die technischen Spezifikationen, behördlichen Wege und Herstellungslösungen Ihres Produkts gründlich prüfen und so dazu beitragen, dass Ihr Produkt in kürzester Zeit die behördliche Zulassung erhält. Stellen Sie jetzt eine Anfrage und erhalten Sie Tipps zur Optimierung des Designs medizinischer Geräte, um die Machbarkeit der Herstellung sicherzustellen.

Erschließen Sie noch heute Präzision für lebensrettende Geräte mit unseren zertifizierten fünfachsigen medizinischen Fertigungslösungen.

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website:https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich Informationszwecken. LS Manufacturing Services Es gibt keine Zusicherungen oder Gewährleistungen, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es sollte nicht gefolgert werden, dass ein Drittlieferant oder -hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -typ oder Verarbeitung über das LS Manufacturing-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers. Angebot für benötigte Teile Identifizieren Sie die spezifischen Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

LS Manufacturing Team

LS Manufacturing ist ein branchenführendes Unternehmen. Konzentrieren Sie sich auf maßgeschneiderte Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechherstellung, 3D-Druck, Spritzguss Formen. Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Individualisierung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Wählen Sie LS Manufacturing. Das bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.lsrpf.com.