5-Achs-Bearbeitungsdienstleistungen stellen Hersteller aufgrund von Informationsasymmetrie häufig vor große Probleme. Es kommt häufig vor, dass die versprochene Präzision von 0,02 mm in der Realität nur 0,05 mm beträgt und die geplante Lieferzeit von 7 Tagen sich auf 15 Tage verlängert. All diese Probleme führen stets zu Projektverzögerungen und erheblichen Qualitätsnachteilen, wodurch Produktionseffizienz und Produktzuverlässigkeit stark beeinträchtigt werden.

Die 5-Achs-Bearbeitung bei LS Manufacturing ist die Lösung für diese Probleme. Dank unserer 12-jährigen Erfahrung haben wir eine systematische Lösung entwickelt, die dieses Problem beseitigt. Unsere bewährte Methodik garantiert nicht nur gleichbleibende Ergebnisse, sondern auch eine Bearbeitungsgenauigkeit von ±0,01 mm , eine Lieferzeit von 98 % und eine Erstausbeute von über 95 % für unsere Kunden.

Kurzanleitung für 5-Achs-Bearbeitungsdienstleistungen

| Abschnitt | Kernaussage in einem Satz |

| Der Schmerzpunkt (Was) | Hersteller leiden unter einem Mangel an Informationen bei der Auswahl von 5-Achs-Lieferanten , was zu mangelnder Präzision, verspäteten Lieferungen und hohen Qualitätskosten führt. |

| Die eigentliche Ursache (Warum) | Der Hauptgrund liegt im Fehlen eines systematischen Bewertungsrahmens. Dies führt zu einer übermäßigen Abhängigkeit von Preis oder Marke anstatt von der tatsächlichen Leistungsfähigkeit. |

| Unsere Lösung (Wie) | Wir bieten ein zuverlässiges Lieferantenbewertungssystem mit 8 Dimensionen. Dieses System ist das Ergebnis von 12 Jahren Erfahrung und 186 komplexen Bauteilprojekten und garantiert verlässliche Ergebnisse. |

| Kritische Dimension: Ausrüstung | Es ist unerlässlich, neben dem Kalibrierungsstatus und der Technologieintegration auch die tatsächliche Leistungsfähigkeit einer Werkzeugmaschine zu überprüfen, um die Genauigkeit zu gewährleisten. |

| Kritische Dimension: Prozess | Es ist sehr wichtig , die technischen Planungs-, Simulations- und Optimierungsprozesse des Lieferanten für eine komplexe Geometrie und die Erstausbeute zu bewerten. |

| Kritische Dimension: Qualität | Es besteht kein Zweifel daran, dass ein sehr starkes In-Prozess-Kontrollsystem und ein einheitliches Endprüfverfahren für die Teilekonformität erforderlich sind. |

| Kritische Dimension: Projektmanagement | Ehrlich gesagt sind transparente Kommunikation und ein proaktiver Risikomanagementprozess die Hauptfaktoren für eine pünktliche Lieferung . |

| Kundenergebnis | Mithilfe dieser systematischen Methode können die Kunden genau die Partner ausfindig machen, die eine Präzision von ±0,01 mm , eine termingerechte Lieferung von 98 % und eine Erstausbeute von >95 % gewährleisten können. |

Wir gehen das zentrale Problem der Informationsasymmetrie bei der Auswahl eines Partners für die 5-Achs-Bearbeitung an. Unser durchdachtes Rahmenwerk ermöglicht es Ihnen, Lieferanten zu finden, deren Fähigkeiten zertifiziert sind und nicht nur deren Versprechen. Dies bewahrt Sie vor kostspieligen Überraschungen und garantiert die Präzision, Zuverlässigkeit und Pünktlichkeit, die Ihre Projekte erfordern. Letztendlich ermöglichen wir Fertigungsergebnisse, die Ihren Zeit-, Budget- und Qualitätsanforderungen entsprechen und verwandeln so einen risikoreichen Beschaffungsschritt in Ihren Wettbewerbsvorteil.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Das Internet ist voll von Ratschlägen zu 5-Achs-Bearbeitungsdienstleistungen , die meist sehr allgemein gehalten sind. Die wirkliche Auswahl erfordert jedoch, die Werbeversprechen zu durchschauen. Dieser Leitfaden basiert auf Erfahrungen aus der Fertigung, wo die Bewältigung alltäglicher Herausforderungen wie komplexer Geometrien oder die Einhaltung von Qualitätsmanagementsystemen nach ISO 9001 die tatsächliche Leistungsfähigkeit bestimmt – und nicht bloß die angegebenen Spezifikationen.

Unsere Kompetenz beruht nicht auf Theorie, sondern auf bewährter Praxis. Unter unseren qualifizierten Betrieben haben nur diejenigen, die missionskritische Komponenten fertigen, unsere strengen Leistungstests bestanden – von dynamischer Genauigkeit bis hin zur Einhaltung von Umwelt- und Regulierungsauflagen, wie beispielsweise den Richtlinien der US- Umweltschutzbehörde (EPA) für Bearbeitungsflüssigkeiten, die keinerlei Kompromisse zulassen. Die von uns verwendete Checkliste ist das Ergebnis eines langen Auswahlprozesses unserer Partner.

Diese praktische Checkliste spiegelt jahrzehntelange Erfahrung wider. Mit ihr können Sie Ihre Lieferanten systematisch anhand bewährter Kriterien bewerten, die nicht nur strenge Standards wie ISO 9001 erfüllen, sondern Ihnen auch helfen, einen Partner zu finden, der sich Präzision, Zuverlässigkeit und pünktlicher Lieferung Ihrer anspruchsvollsten Projekte verpflichtet.

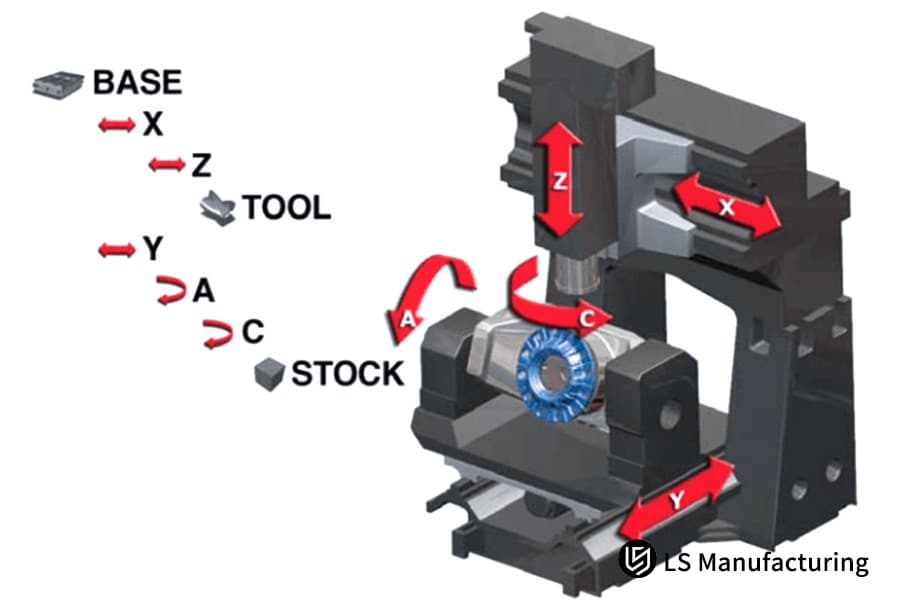

Abbildung 1: Erläuterung der 5-Achs-CNC-Bearbeitung – mehrachsige synchrone Bearbeitung für die Herstellung von Präzisions-Industrieteilen.

Wie kann die Gerätekonfiguration genutzt werden, um die tatsächlichen Fähigkeiten eines 5-Achs-Bearbeitungsanbieters zu überprüfen?

Das größte Risiko bei der Beschaffung entsteht durch die Diskrepanz zwischen der vom Lieferanten angegebenen Ausrüstung und seiner tatsächlichen Produktionskapazität. Die direkte Folge ist ein nicht konsistenter Qualitätsabfall und Projektverzögerungen. Wir können dem jedoch entgegenwirken, indem wir Ihnen eine unkomplizierte, faktenbasierte Verifizierungsmethode bieten, die über die reinen Angaben hinausgeht und die tatsächliche Leistung aufzeigt. So schaffen wir eine zuverlässige Grundlage für die präzise 5-Achs-Bearbeitung .

Unbestätigte Ansprüche auf statische Genauigkeit lösen

Um uns dem Risiko zu entziehen, auf unzertifizierte Maschinenspezifikationen zu vertrauen, akzeptieren wir ausschließlich aktuelle Kalibrierungsberichte von Laserinterferometern. Diese Dokumentation liefert den eindeutigen Nachweis, dass die Positioniergenauigkeit ( ≤ ± 0,008 mm ) und die Wiederholgenauigkeit ( ≤ ± 0,005 mm ) den Anforderungen zuverlässiger 5-Achs-Bearbeitungsdienstleistungen entsprechen und somit jegliche Zweifel bei der Lieferantenwahl ausräumen.

Versteckte kinematische Ungenauigkeiten beheben

Wir lösen das Problem der großen Diskrepanz zwischen den statischen Spezifikationen und der dynamischen Leistung der Maschine durch unseren RTCP-Test, der dokumentiert und dem Kunden präsentiert wird. Die Bearbeitung einer Bohrung mit höchster Präzision bei einer Neigung von 30° bestätigt die tatsächliche Volumengenauigkeit. Das positive Ergebnis dieses Tests bestätigt den Einsatz der integrierten 5-Achs-Maschine für komplexe Bauteile mit komplizierten Konturen und vermeidet somit kostspielige geometrische Fehler in Ihren Endprodukten.

Nachbearbeitungsfehler und -ausschuss beheben

Durch die Qualifizierung des Lieferanten hinsichtlich des Einsatzes des integrierten In-Prozess-Messsystems, z. B. eines Renishaw-Tastkopfes , können wir Qualitätsmängel in letzter Minute verhindern. Ein solches System trägt zur Sicherstellung der Teilequalität bei, indem es Werkzeugverschleiß und thermische Drift kontinuierlich ausgleicht. So erhalten Sie von Anfang bis Ende hochwertige Ergebnisse bei der 5-Achs-Bearbeitung . Dies schützt direkt Ihren Projektzeitplan und Ihr Budget.

Beheben Sie ungeplante Produktionsausfälle

Durch die Überprüfung der Werkzeugstandzeit- und Spindellastüberwachungssysteme unserer Lieferanten können wir ungeplante Stillstandszeiten und Ausschuss bei 5-Achs-Maschinen reduzieren. Eine solide, datenbasierte Managementstrategie ermöglicht die frühzeitige Vorhersage von Werkzeugausfällen und gewährleistet so die Zuverlässigkeits- und Durchsatzanforderungen der Serienfertigung mit 5-Achs-Maschinen sowie die termingerechte Lieferung Ihrer Aufträge.

Diese Struktur löst das Hauptproblem der unsicheren Lieferantenleistung. Wir bieten Ihnen die technischen, spezifischen Prüfungen, die Ihre Beschaffung von einem reinen Glücksspiel in eine datengestützte Entscheidung verwandeln. So stellen wir sicher, dass Sie die Betriebe erhalten, die für Ihre kritischen Projekte konstant präzise Ergebnisse bei der 5-Achs-Bearbeitung liefern.

Wie beeinflusst die Erfahrung des Prozesstechnologie-Teams die Qualität der Teilebearbeitung?

Obwohl hochmoderne Maschinen unerlässlich sind, ist es das Können des technischen Teams, das ihr volles Potenzial entfaltet und die Qualität des Endprodukts bestimmt. Im Folgenden wird ein methodisches Vorgehen beschrieben, um diesen entscheidenden, aber häufig vernachlässigten Faktor zu bewerten und subjektive Einschätzungen im Rahmen der Lieferantenprüfung für CNC-Bearbeitung in objektive Nachweise umzuwandeln:

Beheben Sie ineffiziente Programmierung und mangelhafte Oberflächengüte.

Durch die Überprüfung fortgeschrittener CAM-Kenntnisse vermeiden wir kostspieliges Ausprobieren und erzielen bessere Ergebnisse.

- Strategische Werkzeugweggenerierung: Wir bewerten die Fähigkeit des Ingenieurs, optimierte, kontinuierliche 5-Achs-Werkzeugwege zu entwerfen, die den Werkzeugeingriff und die Durchbiegung reduzieren und somit die Probleme von Vibrationen und instabiler Oberflächenqualität bei komplexen Konturen effektiv angehen.

- Präzision bei komplexer Geometrie: Wir gehen auf die Vorgehensweisen bei schwierigen Bauteilen (z. B. Laufrädern) ein und stellen sicher, dass die Bearbeitung des Übergangs von der Nabe zur Schaufel eine der Techniken ist, die eingesetzt werden, um die Verformung des Bauteils aktiv auf 0,02 mm genau zu kontrollieren und so die Maßgenauigkeit zu erreichen.

Unvorhersehbare Ergebnisse und niedrige Erfolgsquoten im ersten Schritt lösen

Wir vermeiden Verschwendung und Verzögerungen durch die Überprüfung einer strukturierten und erfahrungsbasierten Prozessplanung.

- Bewährtes Prozessframework: Wir machen es zur Bedingung, dass eine Planungsdokumentation vorliegt, die die schrittweisen Verfahren von der Vorrichtungserstellung bis hin zu den Eingangs- und Eingangsprüfungen beschreibt und auf früheren erfolgreichen Projekten basiert. Dadurch wird die Wiederholbarkeit des Erfolgs sichergestellt und das Problem der Variabilität bei 5-Achs-Bearbeitungsdienstleistungen angegangen.

- Optimierte Parameterdatenbank: Wir verwenden eine firmeneigene, materialspezifische Bearbeitungsdatenbank. Diese Datenbank beinhaltet unsere langjährige Erfahrung , die zur Standardisierung von Schnittgeschwindigkeiten, Vorschüben und Werkzeugauswahl genutzt wird. Dadurch werden Probleme wie unzureichende Einrichtungszeiten und verkürzte Werkzeugstandzeiten direkt behoben.

Unvorhergesehene Produktionsherausforderungen lösen und Nacharbeiten durchführen

Wir verringern die Wahrscheinlichkeit eines Projektscheiterns, indem wir überprüfen, ob das Team in der Lage ist, Probleme empirisch zu lösen.

- Kritische Problemlösung: Wir bitten um konkrete Beispiele, in denen Ingenieure die Ursache des Problems ermittelt und eine Lösung für einen Fehler (z. B. Rattern, thermische Verformung) gefunden haben, um so ihre Fähigkeit unter Beweis zu stellen, Probleme zu lösen, die real sind und die Auswahl von 5-Achs-Bearbeitungsdienstleistungen gefährden können.

- Nachweis der kontinuierlichen Verbesserung: Wir bitten um einige sehr konkrete Beispiele für Prozessoptimierungen, wie z. B. die Reduzierung der Zykluszeit oder die Steigerung der Ausbeute, um die Art von Haltung zu demonstrieren, die darauf ausgerichtet ist, Lösungen für die Herausforderungen von Effizienz und Kosten zu finden und umzusetzen.

Diese Methode begegnet dem Problem, Lieferanten ausschließlich aufgrund ihrer vermeintlichen Expertise auszuwählen. Es handelt sich um einen transparenten, schrittweisen Prüfprozess für CNC-Bearbeitung , der Ihnen hilft, Engineering-Partner zu finden, deren Teams nicht nur Fehler vermeiden, sondern auch Ergebnisse optimieren und höchste Zuverlässigkeit Ihrer 5-Achs-Bearbeitungsdienstleistungen gewährleisten. Dadurch werden Zeitplan und Budget Ihres Projekts direkt geschützt.

Abbildung 2: Bearbeitung eines Präzisionsmetallbauteils mit Kühlmittel für industrielle Teile und Demonstration der Leistungsfähigkeit des Zulieferers.

Gewährleistet das Qualitätskontrollsystem die Stabilität der Maßgenauigkeit?

Ein solides Qualitätssicherungssystem ist der entscheidende Faktor, der die Leistungsfähigkeit einer Maschine mit der Fertigung von Teilen verbindet, die die Spezifikationen konstant erfüllen. Ein unvollständiges System führt zu zufälligen Maßabweichungen, Montageproblemen und kostspieligen Produktrückrufen. Die folgende Checkliste hilft Ihnen, die Qualitätsinfrastruktur eines Lieferanten datenbasiert und Schritt für Schritt zu prüfen und zeigt Ihnen, wie Sie von bloßen Behauptungen zu einer bestätigten 5-Achs-Prozesskontrolle gelangen, um eine zuverlässige und präzise 5-Achs-Bearbeitung zu gewährleisten.

| Bewertungsdimension | Konkrete Verifizierungsmethode (Umsetzungsprüfung) |

| 1. Leistungsfähigkeit der Inspektionsausrüstung | Prüfen Sie, ob das Koordinatenmessgerät (z. B. von Zeiss) eine zertifizierte volumetrische Genauigkeit von ≤ ±0,002 mm aufweist, um die Qualitätskontrolle Ihrer 5-Achs- Bearbeitung durchführen zu können. |

| 2. Strenge der Erstmusterprüfung (FAI) | Stellen Sie sicher, dass das FAI-Protokoll so ausgelegt ist, dass 100 % aller kritischen Merkmale geprüft werden, nicht nur die Stichprobe, um einen Standard von null Fehlern zu gewährleisten. |

| 3. Prozesskontrollmethodik | Überprüfen Sie den Plan zur statistischen Prozesskontrolle (SPC) , der durch aufgezeichnete Stichproben (z. B. 1 Teil pro 50 ) und Echtzeit-Diagramme der wichtigsten Dimensionen untermauert werden sollte. |

| 4. Datenmanagement und Rückverfolgbarkeit | Fordern Sie die Verfügbarkeit einer historischen Inspektionsdatenbank für ähnliche 5-Achs-Bearbeitungsteile , die die Kontrolle der Chargenabweichung innerhalb von ±0,01 mm nachweisen kann. |

| 5. Messgeräteverwaltung und Kalibrierung | Vergewissern Sie sich, dass alle Prüfgeräte, von Koordinatenmessgeräten (KMG) bis hin zu Handmessgeräten, in ein formales, dokumentiertes Kalibrierverfahren mit rückführbaren Zertifikaten einbezogen sind. |

Dieses Audit wandelt Qualität von einem Versprechen zu einem messbaren, kontrollierten Prozess. Es bietet eine eindeutige Checkliste für 5-Achs-Bearbeitungslieferanten mit Toleranzvorgaben für Maßhaltigkeit und stellt sicher, dass Sie mit Lieferanten zusammenarbeiten, deren Systeme aktiv Abweichungen verhindern. Dieser Ansatz behebt die Ursachen von Qualitätsmängeln und führt zu vorhersehbaren, hochpräzisen Ergebnissen – unerlässlich für komplexe 5-Achs-Bearbeitung und kritische Baugruppen.

Abbildung 3: Präsentation von Präzisions-5-Achs-Bearbeitungsanlagen und Turbinenteilen für die industrielle Fertigung und Lieferantenauswahl.

Wie gewährleistet das Projektmanagement des Lieferanten zuverlässige Lieferzeiten?

Unzuverlässige Lieferungen in der komplexen Bearbeitung sind neben Produktionsverzögerungen häufig auf reaktive, intransparente Projektmanagementprobleme zurückzuführen. Solche Situationen führen zu kostspieligen Programmunterbrechungen. Ein proaktives und für alle Beteiligten transparentes 5-Achs-Managementsystem , das Risiken frühzeitig erkennt und ihnen begegnet und somit eine zuverlässige und termingerechte Bearbeitung gewährleistet, bildet den Kern eines solchen Systems. Das folgende Rahmenwerk erläutert, wie diese Fähigkeit getestet werden kann:

Gewährleisten Sie Echtzeit-Transparenz und -Kontrolle im Zeitplan.

Wir beheben die Intransparenz des Produktionsstatus, indem wir Zugriff auf ein Echtzeit-ERP- oder MES-Dashboard gewähren. So lässt sich der Fortschritt eines Auftrags bis zum Erreichen kritischer Meilensteine verfolgen und gegebenenfalls frühzeitig eingreifen. Diese Transparenz ist unerlässlich für zuverlässige 5-Achs-Bearbeitungsdienstleistungen , da komplexe, mehrstufige Arbeitsabläufe üblich sind.

Überprüfung eines proaktiven Risikominderungsprotokolls

Wir behalten den Überblick über unvorhergesehene Verzögerungen, indem wir den offiziellen Risikomanagementplan des Lieferanten prüfen. Dieser sollte unter anderem vorqualifizierte alternative Materialquellen auflisten und Details zu einer Pufferstrategie für Artikel mit langen Lieferzeiten enthalten. Ein verifiziertes Protokoll gibt Ihnen die Gewissheit, dass Ihr Projektzeitplan auch bei unerwarteten Ereignissen Bestand hat, da potenzielle Störungen, die bereits identifiziert wurden, unter Kontrolle sind und Sie nicht erst in Gefahr geraten.

Vorgabe eines strukturierten Kommunikationsrhythmus

Wir schließen Kommunikationslücken, die Verzögerungen verschleiern, indem wir ein formelles Kommunikationsprotokoll einrichten. Dieses listet die geplanten Aktualisierungen (z. B. alle zwei Wochen) mit dokumentierten Maßnahmen auf, sodass alle Beteiligten auf dem gleichen Stand sind. Ein solch strukturierter Ansatz ist für lokale Partnerschaften im Bereich der 5-Achs-Bearbeitung , die auf enger Zusammenarbeit beruhen, selbstverständlich.

Kapazitäts- und Lastmanagement prüfen

Wir prüfen die Auslastungsplanung unserer Lieferanten sorgfältig, um sicherzustellen, dass diese keine über ihre Verhältnisse lebensfähigen Kapazitäten hinaus zusagen. Durch eine Kapazitätsauslastungsanalyse vergleichbarer 5-Achs-Projekte können Sie sich vergewissern, dass realistische, dedizierte und somit verfügbare Kapazitäten für Ihr Projekt zur Verfügung stehen. Anders ausgedrückt: Aus einer vagen Zusage wird ein datenbasierter Liefertermin und damit eine verbindliche Zusage.

Dieser Ansatz behebt das Problem der Lieferunsicherheit an der Wurzel, indem er das Management des Lieferprozesses durch den Lieferanten – mit Blick auf Kontrolle und Voraussicht – analysiert, anstatt sich nur auf dessen Aussagen zu verlassen. Er bietet eine solide Grundlage für die Auswahl von Partnern, die dank ihrer Fähigkeit zur Vorausschau und Kontrolle stets pünktliche Lieferungen gewährleisten. So wird der Zeitplan Ihres Projekts aktiv gesteuert, anstatt nur auf dessen Einhaltung gehofft zu werden.

Wie lässt sich die Fachkompetenz eines Lieferanten in Bezug auf Materialien und Werkzeuge beurteilen?

Suboptimale Material- und Werkzeugstrategien tragen maßgeblich zu versteckten Kostentreibern bei. Sie verursachen kurze Werkzeugstandzeiten, mangelhafte Oberflächengüte und ungleichmäßige Bearbeitungszeiten. Dieses Handbuch zeigt, wie man die praktischen Erfahrungen, Daten und die Forschungskapazitäten eines Anbieters bewertet – ein entscheidender Faktor, der einen wirklich qualitativ hochwertigen 5-Achs-Bearbeitungsanbieter von einem kosteneffizienten Anbieter unterscheidet.

Ineffiziente Materialbearbeitung und hohe Kosten beheben

Durch die Verifizierung unserer firmeneigenen Bearbeitungsdatenbank eliminieren wir das Rätselraten und die verschwendete Laufzeit.

- Überprüfung der Parameterbibliothek: Wir überprüfen die dokumentierten und für bestimmte Legierungen optimierten Parametersätze (z. B. TC4 bei 60-80 m/min ), um die Expertise zu bestätigen, die von Natur aus dazu beiträgt, das Problem langsamer, vorsichtiger Schnitte zu lösen, die die Kosten erhöhen .

- Prozessorientierte Werkzeugauswahl: Wir prüfen die Gründe für die Wahl des Werkzeugmaterials und der Geometrie für jeden Arbeitsgang und gehen dabei über die reinen Katalogspezifikationen hinaus. Wir verfolgen Strategien, die eine gute Abtragsrate ermöglichen und gleichzeitig eine gleichmäßige und vorhersehbare Werkzeugstandzeit für die 5-Achs-Bearbeitung gewährleisten.

Beheben Sie Vibrationen, Oberflächenmängel und Werkzeugausfälle.

Wir beugen Qualitätsproblemen vor, die auf mangelnde dynamische Stabilität zurückzuführen sind, indem wir die Integrität des Werkzeugsystems bewerten.

- Prüfung der Werkzeughalterwuchtung: Wir verlangen einen Nachweis darüber, dass die Halter für 5-Achs-Bearbeitungsdienstleistungen auf G2,5 oder besser ausgewuchtet sind, wodurch das Problem von Rattern und schlechter Oberflächengüte bei hohen Drehzahlen gelöst wird.

- Voreinstellung & Datenmanagement: Wir bestätigen den Einsatz eines Werkzeugvoreinstellgeräts, das automatisch präzise Werkzeuglängen-/Radiusdaten in die CNC-Maschine eingibt , wodurch manuelle Fehler vermieden und die Genauigkeit des ersten Werkstücks gewährleistet wird.

Unvorhersehbare Werkzeugstandzeiten und Prozessvariabilität beheben

Wir erzielen führende, zukunftsweisende und vorhersehbare Ergebnisse, indem wir die Umsetzung bewährter Verfahren zur kontinuierlichen Verbesserung überprüfen.

- Werkzeugstandzeitüberwachung und -optimierung: Wir untersuchen die Erkenntnisse eines Lieferanten, der die Verschleißmusteranalyse nutzt, um die Werkzeugstandzeit zu verlängern (z. B. von 4 auf 7 Stunden bei S136-Stahl ) und demonstrieren damit die Lösung des Problems schwankender Verbrauchskosten.

- Nachweis der technischen Zusammenarbeit: Wir bewerten, ob ihre Zusammenarbeit mit Werkzeugherstellern im Bereich der anwendungstechnischen Unterstützung einen proaktiven Ansatz zur Lösung einzigartiger Herausforderungen bei der 5-Achs-Bearbeitung darstellt.

Diese Bewertung ist ein wichtiger Schritt auf Ihrer Checkliste für 5-Achs-Bearbeitungsdienstleister . Sie geht über oberflächliche Angaben hinaus und deckt das angewandte technische Know-how auf, das Prozessstabilität und Kostenkontrolle gewährleistet. So bietet sie eine sichere Methode , um 5-Achs-Bearbeitungsdienstleistungen auf Basis fundierter Expertise auszuwählen .

LS Manufacturing Luft- und Raumfahrtindustrie: 5-Achs-Bearbeitungsprojekt für Motorhalterungen

In der Luft- und Raumfahrtindustrie stellt die Bearbeitung komplexer, dünnwandiger Titanstrukturen eine der größten Herausforderungen dar, da die Verformung der Bauteile kontrolliert werden muss. Diese Verformung ist entscheidend für die Endmontage und die Leistungsfähigkeit der Bauteile. Die vorliegende Fallstudie zeigt, wie der Präzisions-5-Achs- Bearbeitungsansatz von LS Manufacturing einen Engpass bei einer kritischen Triebwerkskomponente gelöst hat.

Herausforderung für den Kunden

Das Bauteil war eine Motorhalterung aus Titan ( Ti-6Al-4V ) mit dünnen Wänden ( 2 mm ) und einer sehr geringen Verformungstoleranz von ≤ 0,05 mm . Die bisherigen Zulieferer des Kunden konnten die Produktkonsistenz nicht gewährleisten, was zu einer Abnahmerate von lediglich 65 % führte. Dies verursachte eine durchschnittliche Verzögerung von drei Wochen pro Liefercharge und unterbrach somit kritisch die Endmontagelinie des Flugzeugs. Hinzu kamen erhöhte Kosten durch Nacharbeit und beschleunigte Logistik.

LS Fertigungslösung

Wir implementierten ein spezialisiertes 5-Achs-CNC- Bearbeitungsverfahren mit Fokus auf Spannungsmanagement. Eine speziell angefertigte, flexible 3-Punkt-Spannvorrichtung reduzierte die Verformung durch die Einspannung. Für die stabile Bearbeitung tiefer Kavitäten wurden konische 6xD-Schaftfräser mit großer Ausladung eingesetzt. Die Prozessschritte wurden in 36 Schritte mit optimiertem, gleichmäßigem radialem Eingriff unterteilt. Besonders wichtig war die Installation eines Messtastersystems zur Echtzeit-Überprüfung kritischer Merkmale. Dies ermöglichte sofortige Korrekturen und gewährleistete die gleichbleibende Qualität der 5-Achs-Bearbeitung über den gesamten Zyklus.

Ergebnisse und Wert

Die Erstmusterannahmequote lag bei 98 % , die Chargenverformung unter 0,03 mm . Die Lieferzeit wurde von 28 auf 16 Tage verkürzt, und eine termingerechte Lieferung wurde erreicht. Die zuverlässige 5-Achs-Bearbeitung beseitigte den Montagerückstand des Kunden und führte zu jährlichen Kosteneinsparungen von rund 800.000 Yen im Bereich Qualität. Die gleichbleibende Qualität der Teile und die Maßgenauigkeit gewährleisteten die Integrität des Endprodukts.

Dieser Fall verdeutlicht, dass die Herausforderungen der anspruchsvollen 5-Achs-Bearbeitung nur durch integrierte Prozessinnovationen und nicht allein durch leistungsfähige Maschinen effektiv bewältigt werden können. Unsere Methode, die kundenspezifische Werkzeuge, adaptive Spannvorrichtungen und die Überprüfung während des Bearbeitungsprozesses kombiniert, unterstützt einen technischen Ansatz, der vorhersagbare und leistungsstarke Ergebnisse für die anspruchsvollsten 5-Achs-Bearbeitungsdienstleistungen in der Luft- und Raumfahrt sowie anderen Präzisionsindustrien ermöglicht.

Klicken Sie auf die Schaltfläche unten, damit die 5-Achs-Bearbeitungstechnologie Ihre hochpräzisen Fertigungsstandards definiert.

Welche Schlüsselaspekte sollten beim Vor-Ort-Audit Priorität haben?

Eine sorgfältige Vor-Ort-Prüfung ist der entscheidende Schritt, um die operative Integrität eines Lieferanten über die schriftlichen Vereinbarungen hinaus zu bestätigen. Dieser Artikel beschreibt ein gezieltes Prüfverfahren, das die kritischen, oft verborgenen Risiken in der Produktionskontrolle und -konsistenz aufdecken soll – eine absolute Notwendigkeit für eine gründliche Überprüfung der CNC-Bearbeitung .

| Prüfungsschwerpunkt | Wichtige Verifizierungsmaßnahmen und Erfolgskriterien |

| 1. Kalibrierung und Wartung von Werkzeugmaschinen | Prüfen Sie, ob für die einzusetzenden 5-Achs-Maschinen vorbeugende Wartungsprotokolle und vollständige Kalibrierungszertifikate (z. B. Laserinterferometerberichte) vorliegen und ob die Maschinen kontinuierlich auf dem vorgegebenen Genauigkeitsniveau gewartet wurden. |

| 2. Stabilität der Produktionsumgebung | Überprüfen Sie die Aufzeichnungen zur Temperatur- und Feuchtigkeitskontrolle. Normalerweise sind die Werte auf eine Temperatur von 20±2°C und eine Luftfeuchtigkeit von 50%±10% eingestellt. Dies sind die Grundvoraussetzungen für eine stabile und präzise 5-Achs-Bearbeitung sowie die Vermeidung von thermischer Drift der Teile. |

| 3. Werkzeug- und Voreinstellungsmanagement | Um sicherzustellen, dass die Genauigkeit der Werkzeugstandzeiterfassung bei über 90 % liegt, sollte die Kalibrierung des Werkzeugvoreinstellgeräts und des Computersystems im Rahmen eines Audits überprüft werden. Dies ist ein Schlüsselfaktor für das Erreichen der prognostizierten Leistung bei der Bearbeitung komplexer 5-Achs-Maschinen . |

| 4. Live-Prozess- und Teileprüfung | Wählen Sie zufällig 2-3 Teile im Produktionsprozess aus und beobachten Sie die Inspektion wichtiger Merkmale an der Maschine oder mittels Koordinatenmessmaschine. Vergleichen Sie die Ergebnisse mit dem Fertigungsbegleitpapier, um die Genauigkeit der Echtzeit-Prozesskontrolle und der Berichterstattung zu überprüfen. |

Diese praxisorientierte Checkliste für 5-Achs-Bearbeitungsdienstleister wandelt eine Betriebsbesichtigung in ein Instrument zur Risikoerkennung um. Durch die Durchführung dieser gezielten Prüfungen beurteilen Sie direkt die tägliche Arbeitsweise eines Anbieters und erhalten so eine konkrete Methodik zur Auswahl von 5-Achs-Bearbeitungsdienstleistungen – basierend auf beobachtbaren und überprüfbaren Praktiken statt auf Marketingversprechen.

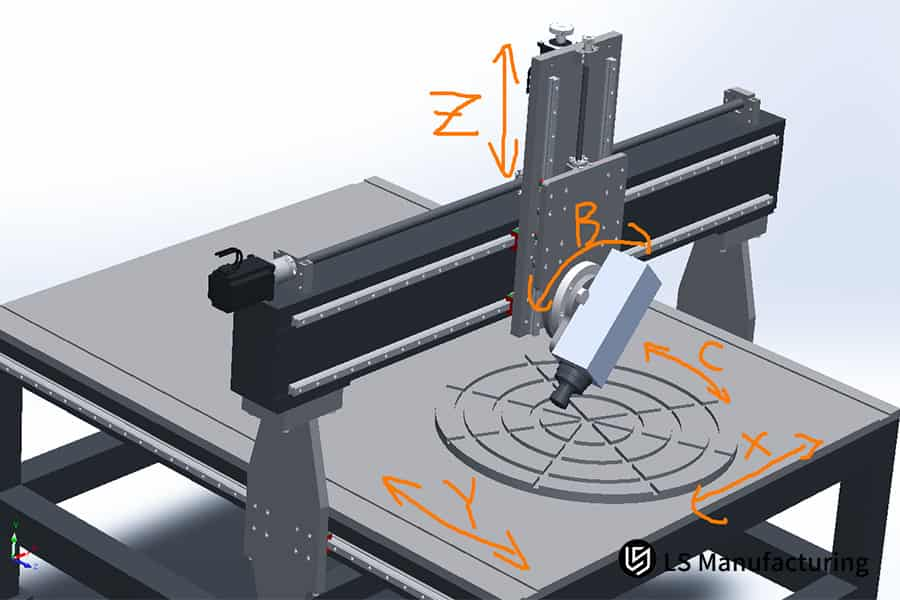

Abbildung 4: Veranschaulichung der Prinzipien der Präzisions-5-Achs-Bearbeitung für Schulungszwecke im Fertigungsprozess und für technische Demonstrationen.

Warum sollten Sie LS Manufacturing als Ihren Partner für 5-Achs-Bearbeitung wählen?

Die Wahl eines Partners für komplexe Bauteile erfordert mehr als nur die Bewertung der Maschinenmarken. Es muss ein Partner sein, der über die nötige Kompetenz und Zuverlässigkeit verfügt, um Lösungen für Fertigungsherausforderungen zu liefern. Die richtige Wahl ist der sicherste Weg, um ein Desaster mit Prototypen, Verzögerungen bei der Produkteinführung und Kostenüberschreitungen zu vermeiden. LS Manufacturing macht Schluss mit dem Rätselraten und sorgt mit der systematisierten, datengestützten Methode der präzisen 5-Achs-Bearbeitung für ein sicheres Ergebnis.

Präzisions- und Erstteil-Erfolgsunsicherheit lösen

Wir eliminieren Maßunsicherheiten durch den Einsatz kalibrierter DMG 5-Achs-Maschinen mit Renishaw-On-Machine-Tastsystemen in einer geschlossenen Fertigungszelle. Diese Anordnung ermöglicht Echtzeit-Tests während des Bearbeitungsprozesses und liefert somit Daten für eine präzise Werkzeugwegkorrektur in Echtzeit. So konnten wir beispielsweise einem Kunden aus der Medizintechnik helfen, die Kugelform eines Gelenkimplantats von 0,02 mm auf 0,008 mm zu reduzieren und damit die Produktleistung und -zuverlässigkeit deutlich zu verbessern. Dank dieser Kompetenz erzielen wir konstant hohe Qualität und gelten daher als zuverlässiger Anbieter für die 5-Achs-Bearbeitung vor Ort .

Prozessineffizienzen und unvorhersehbare Lieferzeiten beheben

Wir vermeiden kostspielige Versuche und Terminverzögerungen durch den Einsatz einer firmeneigenen Prozessdatenbank mit 186 komplexen Teilehistorien. Diese Datenbank ermöglicht es unserem Ingenieurteam (mit durchschnittlich 8 Jahren Erfahrung), von Anfang an auf bewährte Strategien für schwierige Materialien und Geometrien zurückzugreifen. Die systematische Anwendung des erworbenen Wissens konzentriert sich direkt auf die typischen Probleme geringer Ausbeute und langer Lieferzeiten und behebt diese. So gewährleisten wir die Stabilität, die wir mit unseren 5-Achs-Bearbeitungsdienstleistungen versprechen.

Den „Nahbereichs“-Kompromiss zwischen Nähe und Leistungsfähigkeit lösen

Die Wahl eines günstig gelegenen 5-Achs-Bearbeitungsdienstleisters in der Nähe bedeutet oft den Verzicht auf spezialisierte Leistungen. Wir lösen diesen Kompromiss, indem wir umfassendes technisches Know-how vor Ort anbieten. Unsere Anlage ist nicht nur für die allgemeine Bearbeitung geeignet, sondern auch speziell für hochkomplexe und präzise Arbeiten ausgelegt. Anders ausgedrückt: Kunden profitieren von den logistischen und kommunikativen Vorteilen eines lokalen 5-Achs- Bearbeitungspartners, ohne auf die fortschrittlichen technischen Lösungen verzichten zu müssen, die für ihre geschäftskritischen Komponenten erforderlich sind.

Wir lösen das Hauptproblem bei der Suche nach einem geeigneten Bearbeitungspartner für komplexe Bearbeitungsprozesse: die Suche nach einem Partner, dessen Leistungsfähigkeit seinen Versprechen entspricht. Dies erreichen wir durch die Kombination von integrierter Messtechnik, empirischer Prozessintelligenz und lokaler Expertise. So bieten wir eine transparente, ergebnisorientierte Zusammenarbeit, die das Risiko Ihrer anspruchsvollsten 5-Achs-Bearbeitungsprojekte minimiert und Ihnen optimale Ergebnisse garantiert.

Wie initiiert man den technischen Integrationsprozess mit potenziellen Lieferanten?

Ineffizientes technisches Onboarding ist eine der Ursachen für Missverständnisse, die wiederum zu ungenauen Angeboten, einer Ausweitung des Projektumfangs und Verzögerungen führen, noch bevor das Projekt überhaupt begonnen hat. Ein strukturiertes Datenaustauschprotokoll ist notwendig, um ein klares, gemeinsames Verständnis der Bedürfnisse und Möglichkeiten zu schaffen. Dieses Rahmenwerk beschreibt einen schrittweisen Ansatz, der Ihnen hilft, von Anfang an eine vollständige technische Offenlegung und Abstimmung in Ihrem Projekt zu gewährleisten.

Unklare Anforderungen und Fehlinterpretationen des Projektumfangs lösen

Wir überlassen nichts der Fantasie und stellen daher sicher, dass alle auf dem gleichen Stand sind, indem wir ein standardisiertes Datenpaket versenden .

- Vollständiges technisches Paket: Wir benötigen das 3D-Modell (STEP), die 2D-Zeichnung mit GD&T und eine klare Definition der kritischen Merkmale (z. B. Ebenheit der Bezugsfläche von 0,01 mm ).

- Material- und Nachbearbeitungsdetails: Wir bestätigen im Voraus die genaue 5-Achsen-Materialgüte , den Wärmebehandlungszustand und alle durchzuführenden Nachbearbeitungen ( Anodisieren usw.).

Langsame Reaktionszeiten und unklare Vorschläge beheben

Wir sorgen dafür, dass niemand im Ungewissen gelassen wird und die Zusagen glasklar sind, indem wir eine zeitnahe und detaillierte technische Überprüfung anbieten .

- Vorläufige Bewertung innerhalb von 24 Stunden: Unsere Ingenieure führen eine erste Bewertung der Herstellbarkeit durch, um mögliche Probleme in Ihrem Projekt für 5-Achs-Bearbeitungsdienstleistungen aufzuzeigen.

- Transparente Angebotsmethodik: Wir bieten Ihnen ein Angebot für die 5-Achs-Bearbeitung mit einer umfassenden Erläuterung, die direkt auf einem definierten Prozessplan und Zeitplan basiert und somit eine grobe Kostenschätzung ermöglicht.

Mangelnde Prozesstransparenz vor der Verpflichtung beheben

Wir schaffen Vertrauen und ermöglichen fundierte Entscheidungen, indem wir unser geplantes Vorgehen offenlegen.

- Strategieübersicht & Risikominderung: Wir erläutern die vorgeschlagene Bearbeitungsstrategie, das Vorrichtungskonzept und die wichtigsten Prüfpunkte für komplexe 5-Achs-Bearbeitungen .

- Formale Fragen und Antworten sowie Abstimmung: Wir führen ein technisches Klärungsgespräch, um die verschiedenen Aspekte des Plans zu besprechen. Dadurch stellen wir sicher, dass alle Spezifikationen vor dem Fortfahren verstanden werden – ein wesentlicher Vorteil der lokalen 5-Achs-Bearbeitung .

Diese Methode geht das grundlegende Problem an, dass Projekte oft mit falschen Annahmen gestartet werden. Sie wandelt die anfängliche Fragestellung von einer einfachen Angebotsanfrage in eine partnerschaftliche technische Abstimmung um und ermöglicht Ihnen so ein präzises Verständnis des Partners für 5-Achs-Bearbeitungsdienstleistungen in Ihrer Nähe. Dadurch können Sie eine fundierte Entscheidung für den richtigen Anbieter treffen.

Häufig gestellte Fragen

1. Wie hoch ist die Mindestbestellmenge (MOQ) für die 5-Achs-Bearbeitung?

LS Manufacturing kann Aufträge von einzelnen Prototypen bis hin zu Serien mit zehntausenden Stück ohne strikte Mindestbestellmenge abwickeln. Für Bestellungen ab 50 Stück können die Stückpreise jedoch optimiert werden.

2. Wie kann ich die tatsächliche Bearbeitungsgenauigkeit des Lieferanten überprüfen?

Sie können einen Prüfbericht von einem unabhängigen Dritten oder eine Bestätigung der Probebearbeitung erhalten. LS Manufacturing bietet kostenlose Probebearbeitung an, um die Leistungsfähigkeit zu prüfen.

3. Wie kann die Akzeptanzrate komplexer, gekrümmter Oberflächenteile sichergestellt werden?

Durch eine Kombination aus Echtzeitmessung, Prozessverbesserung und umfangreicher Erfahrung ist LS Manufacturing zuversichtlich, eine Akzeptanzrate von ≥95% für komplexe Teile zu erreichen.

4. Wie sieht der Entschädigungsmechanismus im Falle von Lieferverzögerungen aus?

LS Manufacturing bietet eine Liefergarantie. Lieferverzögerungen werden vertragsgemäß kompensiert, wodurch der Kundenschutz gewährleistet wird.

5. Geben Sie Empfehlungen zur Materialauswahl und Prozessoptimierung?

Wir bieten kostenlose DFM-Studien an, um Sie bei der Designoptimierung, der Kostenreduzierung um 10-30% und der Verbesserung der Herstellbarkeit der Teile zu unterstützen.

6. Wie sichern Sie das geistige Eigentum an den Designs Ihrer Kunden?

Wir verpflichten uns zur Einhaltung von Geheimhaltungsvereinbarungen, nutzen verschlüsselte Dateispeicherung und bieten separate Projektbereiche an, um sicherzustellen, dass die Entwürfe sicher sind und es zu keinem Datenleck kommt.

7. Was ist die kürzeste Lieferzeit für Eilbestellungen?

LS Manufacturing betreibt einen Express-Servicekanal. Einfache Teile können innerhalb von 5 Tagen , komplexe Teile innerhalb von 10 Tagen geliefert werden.

8. Sind Sie in der Lage, nach der Produktion Montage- und Testdienstleistungen anzubieten?

Wir bieten ein breites Leistungsspektrum von der Bearbeitung über die Prüfung bis hin zur Montage an, sodass die Lieferung einsatzbereiter Komponenten garantiert ist.

Zusammenfassung

Die Wahl des besten Partners für die 5-Achs-Bearbeitung ist eine technische Entscheidung, die die sorgfältige Abwägung vieler Faktoren erfordert. Durch gründliche Prüfungen der Anlagen, Messung der Prozessfähigkeit, Durchführung von Qualitätsaudits und Bewertung des Projektmanagements können Sie die Partner identifizieren, die tatsächlich in der Lage sind, komplexe Teile zu fertigen. LS Manufacturing empfiehlt, sich auf die technischen Fähigkeiten und die Projekterfahrung eines Anbieters zu konzentrieren, da diese in der Regel entscheidender für den Projekterfolg sind als der reine Vergleich von Preisangeboten.

Benötigen Sie einen zuverlässigen Partner für die 5-Achs-Bearbeitung ? Dann kontaktieren Sie umgehend das technische Team von LS Manufacturing . Senden Sie uns einfach Ihre Teilezeichnungen und wir erstellen Ihnen kostenlos einen Prozessanalysebericht ! Innerhalb von 24 Stunden erhalten Sie von uns einen umfassenden Bearbeitungsplan, ein exaktes Angebot und einen Lieferterminplan – damit Ihr Projekt reibungslos verläuft.

Setzen Sie auf LS Manufacturing für professionelle 5-Achs-Bearbeitungslösungen, die Qualität und Zuverlässigkeit gewährleisten.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .