Die 5-Achs-Fertigung im Automobilbereich begegnet den beiden gegensätzlichen Herausforderungen Leichtbau und Elektrifizierung an einem entscheidenden Punkt. Komplexere und integrierte Bauteile lassen sich so effizient auf einer einzigen Maschine herstellen, wodurch die Schwierigkeiten konventioneller Fertigungsmethoden überwunden werden. Dies ist der Schlüssel zu größerer Reichweite bei Elektrofahrzeugen und niedrigeren Kraftstoffverbrauchen im Automobilbereich.

Der entscheidende Vorteil der Überwindung der Ineffizienzen herkömmlicher 3-Achs-Bearbeitung liegt darin, dass in einem Arbeitsgang eine hohe Präzision bei komplexen Geometrien erreicht werden kann. Dadurch entstehen kaum noch Fehlerakkumulationen oder Materialverluste wie bei der bisherigen Mehrfachaufspannung. Diese Technologie bildet die Grundlage für die Fertigung der notwendigen komplexen Hochleistungsbauteile für Elektro- und Benzinfahrzeuge der nächsten Generation.

5-Achs-Automobilfertigung – Volltext-Kurzübersichtstabelle

| Aspekt | Details |

| Kernvorteile | Komplexe Bearbeitungen werden in einer einzigen Maschine durchgeführt. Hochpräzise und komplexe Oberflächenbearbeitungen sind möglich. Der Werkzeugwinkel und die Schnittbedingungen sind optimal. Prozesse und Vorrichtungen werden deutlich reduziert. |

| Schwachstellen angehen | Nachteile konventioneller Verfahren (3-Achsen) : Mehrere Aufspannungen und der daraus resultierende kumulative Fehler sind am wahrscheinlichsten; geringer Materialverbrauch; geringe Bearbeitungseffizienz bei komplexen Formen. |

| Leichtbauanwendungen | Strukturbauteile, die in kombinierten Fahrgestell- und Karosserieteilen enthalten sind; Leichtbau-Strukturbauteile aus Aluminium, Magnesium; Herstellung von topologieoptimierten Teilen; Dünnwandige, geometrisch komplexe verstärkte Teile. |

| Anwendungen der Elektrifizierung | Bearbeitung von Batteriekästen/-trägern, Motorgehäusen/-steuerungen, Komponenten eines elektrischen Antriebsstrangs, komplexe Kanäle für den Flüssigkeitsfluss in einem Kühlsystem. |

| Wichtigste Vorteile | Höhere Produktivität: kürzere Zykluszeiten; Geringeres Gewicht: höhere Laufleistung oder niedrigere Betriebskosten; Reduzierter Materialeinsatz – gleiche Kosteneinsparungen . |

| Erfolgskennzahlen | Mehr als 70 % Prozessreduzierung; Möglichkeit zur Verbesserung der Bearbeitungstoleranzen im Mikrometerbereich. Reduzierung des Materialverbrauchs um mindestens 30 % : Herstellung von Teilen, die mit bestehenden Konstruktionen nicht realisierbar sind. |

LS Manufacturing bietet mit seiner Expertise in der 5-Achs-Bearbeitung eine Schlüssellösung für die Fertigungsherausforderungen, denen sich unsere Kunden bei der Transformation hin zu Leichtbau und Elektrifizierung stellen müssen. Das Unternehmen bietet effektive und präzise Lösungen für diese Herausforderungen durch integrierte Teilefertigung.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Unser Wissen basiert auf praktischer Erfahrung, nicht auf theoretischem Wissen. Im vorliegenden Fallbeispiel ist die Aufgabe von LS Manufacturing nicht immer einfach. Beispielsweise müssen sie hochfeste Legierungen bearbeiten, die in Autoteilen wie Karosserie und Akkumulatoren verwendet werden. Die Anforderungen an die Oberflächengüte bearbeiteter Teile sind gemäß den Richtlinien der National Association for Surface Finishing (NASF) sehr hoch.

Unser Unternehmen verfügt über fundiertes Fachwissen, das sich in spezifischen Anwendungsbereichen bewährt hat. Wir fertigen Bauteile für Anwendungen, bei denen die Festigkeit der Bauteile höchste Priorität hat. Dazu gehören beispielsweise Bauteile für elektrische Antriebe. Die Präzision wird anhand der Qualitätsstandards der International Aerospace Quality Group (IAQG) gemessen.

Jeder dieser Tipps basiert auf den Realitäten der aktuellen Produktionssituation. Ob es um die Optimierung der Werkzeugbewegung für Aluminiumgussteile oder die Bearbeitung von Titanwerkstoffen geht – das erworbene Wissen wurde im Prozess der Fertigung funktionaler Teile mühsam erarbeitet. Es wurzelt in unserem täglichen Bemühen, die Herausforderungen hinsichtlich Qualität und Effizienz bei der Realisierung der 5-Achs-Automobilfertigung zu meistern.

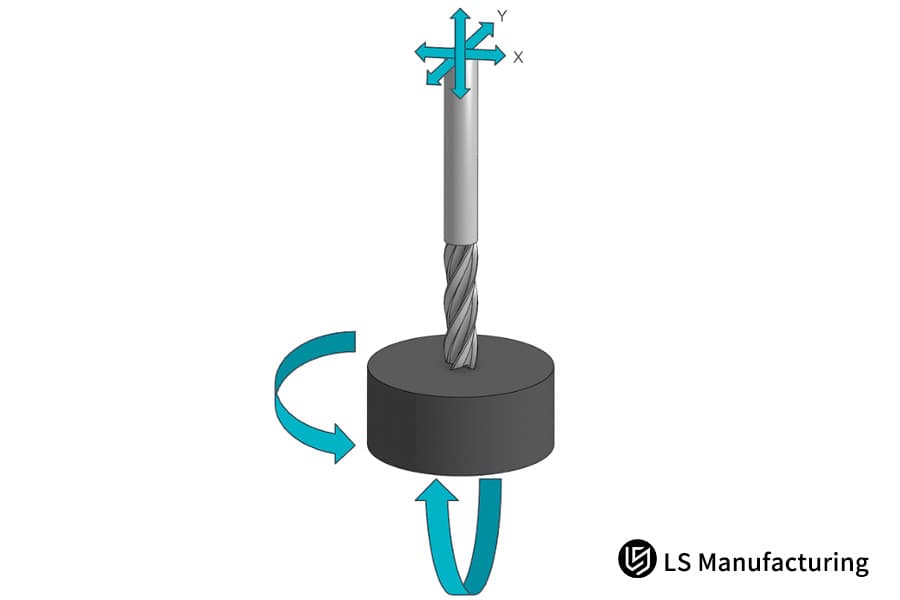

Abbildung 1: Fortschrittliche Fertigung komplexer Automobilbauteile mittels 5-Achs-Fräsen durch LS Manufacturing

Wie ermöglicht die 5-Achs-Bearbeitung die komplette Fertigung von Automobilteilen in einer Aufspannung?

Dieses Dokument beschreibt die Implementierung der 5-Achs-Fertigung in der Automobilindustrie zur Lösung der zentralen Herausforderung der Bearbeitung komplexer, hochpräziser 5-Achs-Teile in einer einzigen Aufspannung. Die Lösung eliminiert kumulative Fehler durch mehrfache Spannvorrichtungen und erzielt so eine beispiellose Präzisions- und Effizienzsteigerung . Der technische Ansatz ist wie folgt:

- Einheitliche Bezugssystemdefinition und Prozesskonsolidierung: Die größte Herausforderung bestand darin, mehrere Bearbeitungsschritte zu kombinieren. Die Lösung war die Entwicklung eines gemeinsamen Koordinatensystems für die weitere Bearbeitung des Gussteils. So konnte jeder weitere Bearbeitungspfad in Bezug auf dieses eine Werkstückkoordinatensystem berechnet werden. Dies ermöglichte es, jede relevante Oberfläche in einem einzigen Bearbeitungsschritt auf dem 5-Achs-Bearbeitungszentrum für die Automobilindustrie zu erreichen, ohne das Werkstück neu einspannen zu müssen und ohne Fehlausrichtungen zu verursachen.

- Dynamische Werkzeugausrichtung und Kollisionsvermeidung: Bei der Bearbeitung tiefer und abgewinkelter Öffnungen musste Agozar präzise in fünf Achsen arbeiten. In unserem Projekt wurde CAM-Software eingesetzt, um optimale Bearbeitungspositionen zu finden. Dadurch konnte das Werkzeug während der Bearbeitung gedreht werden, um stets in der optimalen Schnittposition zu bleiben. Agozar führte eine umfassende Kollisionsprüfung in der virtuellen Umgebung durch, um Kollisionen während des Bearbeitungsprozesses bei der Formgebung auszuschließen.

- Adaptive Bearbeitung & Prozessintegrierte Überprüfung: Um die Qualität der bearbeiteten Teile sicherzustellen, wurden Messroutinen in die Maschine integriert. Dadurch kann das System wichtige Punkte auf dem Bezugsrahmen abfragen und Abweichungen der Rohmaterialgröße nach der Schruppbearbeitung kompensieren. So lassen sich wichtige Punkte an Bohrungen während des Prozesses überprüfen, sodass Korrekturen vor dem Endprozess vorgenommen werden können. Dadurch wird die finale Positionstoleranz von ±0,025 mm erreicht.

- Integriertes Werkzeugmanagement & Hocheffizientes Fräsen: Wir haben außerdem Hochdruckkühlung und eine optimierte Werkzeugreihenfolge im Werkzeugmagazin eingeführt. Dies ermöglichte Stabilität in tiefen Kavitäten und die Durchführung hocheffizienter Frässtrategien mit gleichmäßiger Spanbelastung. Dadurch konnten wir die Zykluszeit um 40 % reduzieren und die Werkzeugstandzeit erheblich verlängern.

Dieser Fall bietet einen umfassenden Überblick über die Technologieimplementierung, die weit über den Maschinenbesitz hinausgeht. Er demonstriert zudem hohe Kompetenz in der Prozesstransformation, der optimierten CAM-Programmierung sowie der prozessbegleitenden Qualitätssicherung und überwindet so praktische Einschränkungen während der Produktion. Das Dokument dient als wettbewerbsfähiger Maßstab für die Erzielung ganzheitlicher Effizienzsteigerungen und höchster Genauigkeit bei der Bearbeitung komplexer Teile durch maßgeschneiderte 5-Achs-Lösungen .

Welchen technischen Herausforderungen steht die CNC-Bearbeitung im Automobilbereich im Zeitalter der neuen Energiefahrzeuge gegenüber?

Die Umstellung auf Fahrzeuge mit alternativen Antrieben stellt die CNC-Bearbeitung im Automobilbereich vor beispiellose technische Herausforderungen . Beispielsweise erfordern große Bauteile wie großformatige Batterieträger und Motoren mit tiefen Kavitäten höchste Präzision im Makrobereich. Der folgende Bericht stellt die Lösung für diese besonderen Schwierigkeiten im Fertigungsprozess vor:

Überwindung von Verzerrungen im Großformat für makropräzise Aufnahmen

Die Bearbeitung einer 2000 x 1500 mm großen Batteriewanne mit einer Planheit von mindestens 0,1 mm soll trotz thermischer und durch die Spannvorrichtung bedingter Verformungen erreicht werden. Das vorgeschlagene Bearbeitungsverfahren beinhaltet ein Spannsystem, das eine definierte, gleichmäßige Kraftverteilung beim Spannen gewährleistet. Besonderes Augenmerk wird auf die korrekte Bearbeitungsreihenfolge gelegt: Zunächst erfolgt die Schruppbearbeitung, gefolgt von einer thermischen Ausgleichsphase in den Schlichtbearbeitungsphasen.

Ermöglichung einer stabilen Bearbeitung tiefer Kavitäten mit Werkzeugen mit hohem D:R-Verhältnis

Dies liegt daran, dass das Motorgehäuse mit einem Tiefen-Durchmesser-Verhältnis von 5:1 erhebliche Schwierigkeiten bei der Werkzeugdurchbiegung und dem Späneabtransport mit sich bringt. Daher verwenden wir ein hochentwickeltes Werkzeug mit einem Kühlmittelabfuhrkanal. Bei der Bearbeitung setzen wir auf ausgewogene, trochoidale Bearbeitungsmuster in Kombination mit geeigneten Schnitttiefen, um günstige Radialkräfte sowohl für den Werkzeughalt als auch für den hohen Abfuhrdruck zu gewährleisten.

Integration der volumetrischen Kompensation für Genauigkeit in einer Aufspannung

Bei der Fertigung solch großer und komplexer Bauteile auf einer 5-Achs-Maschine mit 1,5 m Drehtisch ist eine Kompensation geometrischer Fehler direkt an der CNC-Maschine erforderlich. Dies geschieht durch eine volumetrische Genauigkeitskalibrierung mit einem Lasertracker, der den gesamten Arbeitsbereich erfasst. Diese Funktion dient der Kompensation geometrischer Fehler an der CNC-Maschine.

Diese Methodik zeigt, dass die fortschrittliche CNC-Bearbeitung von Fahrzeugen mit alternativen Antrieben maßgeschneiderte Prozesslösungen erfordert, die über Standardmöglichkeiten hinausgehen. Sie bietet einen wettbewerbsfähigen technischen Entwurf mit Fokus auf Verzugskontrolle, dynamisches Werkzeugmanagement und systemweite Genauigkeitskompensation, um die konkreten technischen Herausforderungen hinsichtlich Größe, Komplexität und Präzision zu bewältigen .

Wie können durch 5-Achs-Bearbeitung bahnbrechende Fortschritte bei leichten Automobilkomponenten erzielt werden?

Die Herausforderung bei der Herstellung fortschrittlicher und leichter Automobilbauteile wie topologisch optimierter Batteriegehäuse besteht darin, kritische Merkmale verzugsfrei zu bearbeiten, da dies die Qualität der gefertigten Komponenten beeinträchtigt. Die Lösung dieses Problems basiert auf dem Einsatz von Technologien, die Folgendes kombinieren:

- Minderung von Wandverformungen durch prädiktive Bearbeitungssimulation: Bei 1,2 mm dicken Wänden ist Verformung sehr wahrscheinlich. Um dieses Problem zu beheben, haben wir eine Bearbeitungssimulation mittels Finite-Elemente-Analyse durchgeführt. Mithilfe der Simulation konnten wir Kraftwerte und somit die Verformung vorhersagen. Dies half uns, die Bearbeitungssimulation so anzupassen, dass die Toleranz von ±0,1 mm eingehalten wurde.

- Umsetzung von Topologieoptimierung in stabile Bearbeitungsabläufe: Die durch Topologieoptimierung entstandene Form weist eine organische Struktur auf, die sich schwer einspannen und bearbeiten lässt. Unser Lösungsansatz unterteilt den Gesamtprozess in mehrere Schritte. Zunächst wird ein Halbzeug mit gleichmäßigem Materialüberschuss gefertigt, der die Stabilität des Bauteils mitbestimmt. Im letzten Schritt der Konturbearbeitung werden Radial- und Gleichlauffräsen gleichzeitig durchgeführt, um durch gleichmäßige Schnittkräfte die Wände zu fixieren.

- Integration adaptiver Werkzeugwege zur Maßkompensation: Obwohl simuliert, können durch Spannungen Abweichungen auftreten. In unserem Prozess verwenden wir eine adaptive Maschine mit geschlossenem Regelkreis. Nach der Vorbearbeitung werden unsere kritischen Maße durch maschinenintegrierte Messungen überprüft. So können wir einen finalen Schlichtwerkzeugweg erstellen, um Rückfederung und Drift zu korrigieren und eine Verzerrung von maximal 0,05 mm zu gewährleisten.

Anders als bei herkömmlichen 5-Achs-Bearbeitungsverfahren zeigt sich im vorliegenden Ansatz eine Schnittstelle zwischen FEA-Vorhersage, Prozesssequenzierung und Kompensationstechniken. Es existiert eine etablierte technologische Grundlage, die die effiziente Fertigung komplexer Leichtbauteile für die Automobilindustrie ermöglicht. Durch die Kontrolle der Fertigungsprozessvariablen lassen sich optimale Gewichtsreduzierung und maximale Steifigkeitssteigerung mittels Topologieoptimierung realisieren.

Abbildung 2: Hochpräzise Fertigung detaillierter Elektrofahrzeugkomponenten durch LS Manufacturing

Welche 5-Achsen-Prozesse sind für wichtige Komponenten von Elektrofahrzeugen erforderlich?

Die Fertigung von EV-Komponenten erfordert hohe Toleranzen und thermische Stabilität. Folgende Methoden können die Herausforderungen kritischer Spezialprozesse mit 5-Achs-Maschinen und der Qualitätskontrolle bewältigen: Sie eignen sich zur Sicherstellung der Dichtheit des Motors und der Maßgenauigkeit des Getriebegehäuses:

Gewährleistung der Dichtigkeit der Kühlmitteldichtung des Motorgehäuses

Die größte Herausforderung bestand darin, die Dichtheit der Dichtungen zu gewährleisten, insbesondere angesichts der zahlreichen Wassermantelbereiche im Inneren. Um dieses Problem zu lösen, entschieden wir uns, den kritischen Dichtungsbereich in einem Arbeitsgang mit einer 5-Achs-Maschine ohne Verbindungsstellen zu fertigen. Zusätzlich wurde eine prozessbegleitende Prüfung eingesetzt, die die Ebenheit von ≤ 0,01 mm in einem Arbeitsgang überprüft, bevor die Werkstücke entspannt werden.

Beibehaltung einer ultrapräzisen Bohrungsgeometrie für Reduzierstücke

Bei der Bearbeitung von Lagerbohrungen für Getriebegehäuse mit einer erforderlichen Zylindrizität von weniger als 0,008 mm waren thermische Verformungen die Hauptursache. Die Reduktionsbearbeitung erfolgte in einer temperaturkontrollierten Umgebung mit einer Temperatur von 20 °C ± 1 °C . Im Anschluss an die Bearbeitung folgte die thermische Stabilisierungsphase. Die Bohrung konnte erst nach Erreichen der Temperaturstabilisierung des Werkstücks vollständig fertiggestellt werden.

Sicherstellung der Prozessstabilität für die Serienproduktion

Um eine durchschnittliche Erstausbeute von 99,5 % zu erzielen, implementierten wir an jeder Maschine ein geschlossenes Echtzeit-Kompensationssystem. Dadurch konnten die CMM-Daten nach dem Bearbeitungsprozess genutzt werden, um der Werkzeugmaschine Rückmeldung zu geben, sodass die Maschinenparameter basierend auf Werkzeugverschleiß und Temperaturdifferenz angepasst wurden.

Dieses hohe Maß an Raffinesse zeigt sich in der Integration von Prozessen, wenn Präzisions-5-Achs-Bearbeitung , Klimakammern und Messtechnik zunehmend als Teil eines integrierten Systems betrachtet werden, anstatt als einzelne, nacheinander ausgeführte Prozessschritte . Mit dieser datengetriebenen Herangehensweise erfüllen wir die spezifischen und engen Toleranzanforderungen der Serienfertigung hochwertiger EV-Komponenten .

Wie kann die effiziente Automobilfertigung Produktionszyklen durch 5-Achs-Technologie optimieren?

Im Bestreben nach hocheffizienter Automobilfertigung ist die Optimierung des Produktionszyklus unerlässlich. Dieser technische Bericht beschreibt die Auswirkungen des Einsatzes moderner 5-Achs-Maschinen auf die Fertigung komplexer Bauteile wie Getriebegehäuse . Dieses Dokument richtet sich ausschließlich an technisches Fachpersonal.

| Aspekt | Vor der Optimierung | Nach der Implementierung der 5-Achsen-Plattform |

| Verarbeitungsschritte | 28 separat gefertigte Ölkanäle | 28 Ölkanäle in einem Arbeitsgang fertiggestellt |

| Produktionszykluszeit | 45 Minuten | 28 Minuten ( 37,8 % Reduzierung) |

| Werkzeugstandzeitverlängerung | Ausgangswert | Erhöhung um 30 % |

| Spindelbelastung | Häufig überschritten 90% | Durchgehend unter 80 % |

| Betriebsstabilität | Zeitweise Stopps | Ermöglicht eine kontinuierliche Produktion rund um die Uhr. |

Die Daten belegen somit, dass die Integration des 5-Achs-Bearbeitungsprozesses mit präziser Prozessoptimierung die Produktionszykluszeit entscheidend verkürzt. Die Strategie besteht in der Kombination der Mehrwinkeleigenschaften in einer Aufspannung sowie in der Optimierung der Parameter, um eine Spindelbelastung von maximal 80 % zu gewährleisten. Dies verlängert die Werkzeug- und Maschinenstandzeit deutlich. Der Bericht liefert fundierte technische Informationen.

Wie gewährleistet die Präzisionsbearbeitung im Automobilbereich Genauigkeit und Stabilität im Mikrometerbereich?

Für die Präzisionsbearbeitung in der Automobilindustrie ist eine Genauigkeit im Mikrometerbereich erforderlich. Dieser Bericht untersucht einen Weg zur Sicherstellung der Stabilität und geht detailliert auf Methoden und Bedingungen ein. Er liefert technische Informationen, die zur Erreichung von Stabilität und zur Entscheidungsfindung genutzt werden können.

| Kontrollkategorie | Methodik / Ausrüstung | Zielleistungskennzahl |

| Maschinenkalibrierung | Periodisches Laserinterferometer | Positioniergenauigkeit: ±0,003 mm |

| Dynamische Genauigkeit | Regelmäßige Ballbar-Prüfung | Fehler bei der kreisförmigen Konturierung: ≤0,008 mm |

| Umweltkontrolle | Klimatisierter Workshop | Konstante Temperatur: 20 °C ±1 °C |

Es erfordert ein integriertes System, um eine bestimmte Genauigkeit im Mikrometerbereich zu gewährleisten. Zur Sicherstellung der Ergebnisstabilität müssen regelmäßige, spezifizierte Laser- und Kugelstabkalibrierungen auf Basis der oben genannten Kriterien sowie die spezifizierten Eingangsdaten zu Umgebungsfaktoren durchgeführt werden. Dieser technische Bericht bietet eine technische Lösung für hochpräzise Bearbeitungsprozesse in der Automobilindustrie .

Abbildung 3: Anspruchsvolle Fertigung von Fahrzeugteilen mittels mehrachsiger computergesteuerter Bearbeitung durch LS Manufacturing

Welche speziellen Techniken sind für die 5-Achs-Bearbeitung komplexer Automobilteile erforderlich?

Die erfolgreiche 5-Achs-Bearbeitung komplexer Teile erfordert die aktive Berücksichtigung von Werkzeuginterferenzen, Stabilität und geometrischer Zugänglichkeit. Dies sind einige der wichtigen technischen Anforderungen, die vom aktuellen Standardprogrammierungsansatz nicht abgedeckt werden:

Eliminierung von Kollisionsrisiken durch digitale Zwillingsverifizierung

Werkzeughalter, Spindel und Werkstück sind die kritischen Bereiche für Kollisionen. Die VERICUT-Software erstellt einen digitalen Zwilling der Maschine, der Vorrichtung und des Werkstücks. Sie simuliert das gesamte CNC-Programm, und die Kollisionserkennung erfolgt automatisch in der Software. Dadurch können Änderungen an den Programmbahnen und Werkzeughaltern offline vorgenommen werden.

Ermöglichung des Zugriffs durch optimierte Werkzeugachsensteuerung

Bei komplexen Geometrien ist eine dynamische Anpassung der Werkzeugausrichtung erforderlich. Im vorliegenden Fall wird die Idee der Achsenvektorsteuerung für das Schneidwerkzeug im CAM-System diskutiert. Dies umfasst die dynamische Positionsänderung des Schneidwerkzeugs, wobei der Schnittwinkel stets optimal eingestellt ist, Kollisionen vermieden werden und das Schneidwerkzeug alle Werkstückmerkmale umfährt.

Stabilität durch gezielte Werkzeugstrategien gewährleisten

Bei der Betrachtung von Schneidwerkzeugen mit großen und dünnen Abmessungen wird deutlich, dass Durchbiegung und Rattermarken die Qualität und Genauigkeit des Schnitts beeinträchtigen können. Der Einsatz von Schneidwerkzeugen mit großer Reichweite und geeigneten Bearbeitungswegen ist daher unerlässlich. Für die Analyse schlagen wir den Einsatz von Schneidwerkzeugen mit hohem Längen-Durchmesser-Verhältnis (L/D-Verhältnis) und trochoidaler Bearbeitung in Verbindung mit effizienter Bearbeitung vor.

Dieser Ansatz zeigt, dass die zuverlässige 5-Achs-Bearbeitung komplexer Teile auf einem vorausschauenden, digital ausgerichteten Workflow beruht. Die Kernkompetenz liegt in der Integration von kinematischer Simulation zur Kollisionsvermeidung , präziser Werkzeugachsenprogrammierung und anwendungsspezifischen Werkzeugwegstrategien . Dadurch werden die Bearbeitung hochwertiger, komplexer Bauteile sicherer und komplexer Anforderungen in vorhersehbare Ergebnisse umgesetzt.

Wie kann die moderne Automobilfertigung intelligente Upgrades erzielen?

Die Umstellung auf die moderne Automobilfertigung erfordert einen Wandel von reaktivem zu vorausschauendem Handeln. Die Nutzung von Maschinendaten zur Optimierung des Betriebsablaufs ist dabei der Kern der Herausforderung. Der datengetriebene, intelligente Modernisierungsprozess umfasst folgende Schritte:

Aufbau einer umfassenden Datenerfassungsinfrastruktur

Die Grundlage bildet die Implementierung eines IoT-Sensornetzwerks um kritische Werkzeugmaschinen. Die Sensoren sind kalibriert, um die Betriebsparameter der Werkzeugmaschinen zu messen. Diese Betriebsparameter werden über ein schnelles Netzwerk an die zentrale industrielle IoT-/IIoT-Plattform übertragen und erzeugen so einen lückenlosen digitalen Fingerabdruck.

Entwicklung von Vorhersagemodellen für kritische Verbrauchsmaterialien

Werkzeugausfälle verursachen Stillstandszeiten. Wir beginnen daher, anhand von Sensordaten und den tatsächlichen Verschleißdaten der Werkzeuge eine Historie zu erstellen. Auf dieser Grundlage entwickeln wir mithilfe von Machine-Learning-Verfahren einen Algorithmus, der bestimmte Muster, wie beispielsweise Vibrationsniveaus, analysiert und uns die verbleibende Lebensdauer mit einer Genauigkeit von ≥ 85 % vorhersagt. Der präventive Werkzeugwechsel ist somit ohne Produktionsstillstände zur Routine geworden.

Optimierung der Gesamtanlageneffektivität durch Analytik

Um den maximalen Nutzen der Gesamtanlageneffektivität (OEE) zu erzielen, implementieren wir Maschineninformationen, Laufzeit, Zykluszeit und Ausfallursachen in das Fertigungsmanagementsystem. Dadurch kann der analytische Teil des Systems die Gründe für Effizienzverluste erkennen. Typische Ursachen für Effizienzverluste sind lange Rüstzeiten und Ausfallzeiten mit geringen Verlustwerten. Dieser Abschnitt optimiert die vorausschauenden Wartungsmaßnahmen und Verbesserungen für eine OEE von 85 % .

Diese Vision skizziert die Zukunft der Technologie, die für die intelligente Modernisierung erforderlich ist. Sie umfasst den Aufbau von Datenebenen mithilfe von Sensoren, prädiktive Analysen zur Identifizierung der Hauptausfallursachen sowie die Analyse der Gesamtanlageneffektivität. Sie liefert einen Fahrplan für eine vorausschauende, datengesteuerte Fertigung, die über grundlegende Konnektivität hinausgeht und konkrete Verfügbarkeits- und Leistungsherausforderungen in der modernen Automobilfertigung löst.

Abbildung 4: Schnelle Fertigung von Fahrzeugkomponenten mittels 5-Achs-Computerbearbeitung durch LS Manufacturing

Welche Kernkompetenzen sind für Hersteller von Präzisions-Automobilteilen erforderlich?

Ein Hersteller von Präzisionsbauteilen für die Automobilindustrie benötigt die Fähigkeit, Messungen im Mikrometerbereich durchzuführen. Dies erfordert die Integration von Planung und Rückverfolgbarkeit in der Fertigung. Im Folgenden werden die wesentlichen Kernkompetenzen und deren Umsetzung erläutert:

Qualitäts- und Prozessentwicklung von Anfang an priorisieren

Um das Risiko in nachgelagerten Aktivitäten zu minimieren, wenden wir das Prinzip der fortgeschrittenen Produktqualitätsplanung (APQP) an und streben eine frühe Markteinführung von 30 % im Projekt an. Dies wird durch simultane Entwicklungsworkshops, die Berücksichtigung kritischer Bauteilmerkmale, Fehleranalysen und die Entwicklung von Kontrollplänen erreicht.

Implementierung der Echtzeit-In-Prozess-Verifizierung

Eine kurze Überprüfung der Fertigprodukte genügt nicht. Wir schließen den Technologiezyklus, indem wir den laufenden Bearbeitungsprozess direkt an der Fertigungslinie mithilfe von Messtastersensoren in Verbindung mit Lasersystemen kontrollieren. Dadurch entsteht ein geschlossener Regelkreis: Jede Abweichung von den vorgegebenen Kontrollgrenzen erfordert eine Maschinenanpassung bzw. einen Maschinenstopp, da die Produktion fehlerhafter Teile nicht zulässig ist.

Ermöglichung der vollständigen Chargenrückverfolgbarkeit für die Ursachenanalyse

Schnelle Isolierung bedeutet, dass Abweichungen erkannt werden. Dies wird durch ein elektronisches Rückverfolgbarkeitssystem erreicht, das jeder Komponente eine ID zuweist. Dadurch werden alle fertigungsrelevanten Informationen, wie z. B. Materialcharge, Maschinenparameter, Prüfdaten und Bedienerinformationen, mit dieser ID verknüpft. Dies ermöglicht die schnelle Isolierung der Charge und die Durchführung einer Ursachenanalyse.

Diese Aktivitäten sind eng miteinander verknüpft und bilden die modernen Qualitätswerkzeuge, die ein Hersteller von Präzisions-Automobilkomponenten anwenden sollte. Die Kompetenz zeigt sich nicht in der Ausstattung der Werkstatt, sondern in der Anwendung von Qualitätssicherung im Rahmen von APQP, in Echtzeitkontrollen mittels SPC und in der digitalen Rückverfolgbarkeit.

LS Manufacturing New Energy Vehicle Sector: Integrated Processing Project For Battery Trays

Eine der größten Herausforderungen bei der Bearbeitung von Bauteilen für Elektrofahrzeuge, wo mehrstufige Bearbeitungsverfahren nach wie vor Standard sind, besteht darin, die Dichtheit und Präzision der großformatigen Aluminium-Batteriegehäuse sicherzustellen. Im Folgenden wird beschrieben, wie der Maschinenbauer LS Manufacturing diesen Produktionsengpass durch die Entwicklung einer n-Achs-Bearbeitungslösung überwunden hat:

Herausforderung für den Kunden

Die Dichtfläche des aus Aluminium der Serie 6000 gefertigten Kundenbatterieträgers musste eine Ebenheit von ≤ 0,1 mm aufweisen. Wie bereits erwähnt, ergab sich in den vorangegangenen sechs Schritten der Prozesseinrichtung ein Gesamtfehler von 0,3 mm , was auf eine Leckage von 5 % im System hindeutet. Die Zykluszeit von 8 Stunden zeigte zudem, dass sich der Produktionsprozess in einer Engpassphase befand und somit die jährliche Produktion von 50.000 Einheiten gefährdet war.

LS Fertigungslösung

In unserem Fall wurde das gesamte Produktionssystem nach einem integrierten Fertigungsprinzip realisiert. Dabei kamen ein 5-Achs-Portalbearbeitungszentrum und eine eigens entwickelte Einzelaufspannvorrichtung zum Einsatz, um die Bearbeitung der gesamten Dichtflächen, Gewindebohrungen und Kühlkanäle in einem einzigen Aufspannvorgang zu ermöglichen. Es wurden Hochgeschwindigkeitsbearbeitungsverfahren mit Spindeldrehzahlen von 12.000 U/min und Vorschüben von 15 m/min angewendet.

Ergebnisse und Wert

Dadurch wurde eine Ebenheit der Dichtfläche von 0,08 mm sichergestellt und die Leckrate um 0,1 % reduziert. Die Produktionszykluszeit verkürzte sich auf 4,5 Stunden , wodurch das Produktionsziel von 50.000 Einheiten pro Jahr erreicht werden konnte. Die vollständige Eliminierung von Offline-Dichtheitsprüfungen und Nacharbeiten wurde somit gewährleistet, sodass der Produktionshochlauf für den Kunden zur Zufriedenheit mit der präzisen Fertigung erfolgte.

Dieses Beispiel beweist die Leistungsfähigkeit und Kompetenz von LS Manufacturing , die 5-Achs-Bearbeitungslösungen für anspruchsvolle Fertigungsaufgaben liefern kann. Der wegweisende Standard für die Produktion großformatiger EV-Komponenten wurde durch die Umstellung von einem ineffizienten Prozess auf eine Ein-Aufspannungs-Bearbeitungslösung gesetzt.

Wenn Sie die hochpräzise Bearbeitung von Automobilkomponenten in einer einzigen Aufspannung anstreben, kontaktieren Sie uns noch heute für eine professionelle Bedarfsanalyse.

Häufig gestellte Fragen

1. Welche Vorteile bietet die 5-Achs-Bearbeitung gegenüber der 3-Achs-Bearbeitung bei der Automobilproduktion?

Die Bearbeitung komplexer, gekrümmter Oberflächen auf der 5-Achs-Maschine ermöglicht die gleichzeitige Bearbeitung und verkürzt die Spannzeiten bei gleichzeitig erhöhter Genauigkeit. Dies eignet sich für die Bearbeitung von Leichtbauteilen für Elektrofahrzeuge.

2. Wie kann die Konsistenz bei der Massenproduktion von Automobilteilen sichergestellt werden?

Durch die Anwendung der SPC-Technologie mit kritischen Parametern über CPK = 1,67 wird die Qualität der Chargen durch die Kalibrierung der Geräte sichergestellt.

3. Was versteht man unter der Komponentenverarbeitung für Fahrzeuge mit alternativen Antrieben?

Sie müssen gut abdichten können und so konstruiert sein, dass sie leicht sind und eine optimale Wärmeabfuhr gewährleisten, um die Anforderungen an hohe Präzision bei der Bearbeitung zu erfüllen.

4. Wie lange dauert es, bis sich die Investition in 5-Achs-Maschinen amortisiert?

Bei der Serienfertigung beträgt die gesamte Produktionszeit für Automobilteile im Allgemeinen 12 bis 18 Monate . Dies kann je nach den hergestellten Automobilteilen variieren.

5. Wie lässt sich die Verformung bei der Bearbeitung dünnwandiger Teile kontrollieren?

Durch die Anwendung symmetrischer Bearbeitungsverfahren, die Optimierung der Schnittparameter und die Kontrolle der Schnittkraft und der thermischen Verformung wird der Verformungswert konstant bei 0,1 mm gehalten.

6. Was muss ich tun, um eine Zertifizierung in der Automobilindustrie zu erhalten?

Die Zertifizierung des Systems gemäß IATF 16949 und Leistungstests in Bezug auf die betreffenden Produkte sind obligatorisch.

7. Welche speziellen Techniken sollten bei der 5-Achsen-Programmierung angewendet werden?

Es erfordert die Optimierung der Werkzeugachsenvektoren, die Kollisionserkennung und die Optimierung der Bearbeitungsstrategie, und es wird spezielle CAM-Software benötigt.

8. Wie lassen sich die 5-Achs-Bearbeitungsfähigkeiten eines Lieferanten beurteilen?

Darüber hinaus muss jede neue Bezugsquelle die Genauigkeit der Ausrüstung, die Prozesserfahrung und die Qualitätssysteme berücksichtigen; die einzige Methode, mit der die Leistungsfähigkeit getestet werden kann, ist die Probebearbeitung.

Zusammenfassung

All dies ist darauf zurückzuführen, dass die 5-Achs-Bearbeitungstechnologie eine radikale Innovation in der Automobilindustrie, insbesondere im Bereich der Leichtbau- und Elektrofahrzeuge, eingeleitet hat. Erreicht wurde dies alles durch technologische Innovationen.

Für die Entwicklung oder unsere kostenlose Vorverarbeitungsanalyse, die für die 5-Achs-Bearbeitung von Automobilteilen bei LS Manufacturing erforderlich ist, wenden Sie sich bitte an unseren technischen Experten. Unsere Experten analysieren Ihre Herausforderungen mit dem jeweiligen Fahrzeugteil und erarbeiten individuelle Lösungen.

Die 5-Achs-Technologie ermöglicht Ihnen die hochpräzise Fertigung von Automobilkomponenten. Kontaktieren Sie unsere Experten für eine individuelle Lösung!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .