Die 5-Achs-CNC-Bearbeitung von Werkstoffen stellt die Projektverantwortlichen bei komplexen Projekten vor zahlreiche Herausforderungen. Die Projektplanung, die Details wie das Endprodukt umfasst, ermöglicht es, die Materialwahl maßgeblich auf die Kosten des CNC-Bearbeitungsprozesses , die Zeitplanung und die Qualität der Projektlösungen zu übertragen. Ungeeignete Materialentscheidungen können zu Budgetüberschreitungen und Leistungseinbußen führen.

Die gängige Vorgehensweise bei der Materialauswahl für 5-Achs-CNC-Bearbeitungsverfahren basiert üblicherweise auf Normen oder Formeln, die für die 5-Achs-Bearbeitung nicht optimal geeignet sind. Dies kann zu einer Über- oder Unterdimensionierung führen, da die Materialeigenschaften hinsichtlich Verarbeitbarkeit und Wirtschaftlichkeit nicht exakt bekannt sind. Dieser Artikel versucht, dieses kritische Problem mit Hilfe von über zwanzig Jahren Erfahrung aus dem Forschungs- und Entwicklungsbereich von LS Manufacturing zu lösen.

Kurzübersichtstabelle für Werkstoffe der 5-Achs-CNC-Bearbeitung

| Materialkategorie | Wichtige Materialien | Wichtigste Eigenschaften | Hauptanwendungen |

Metalle | Aluminium (6061, 7075 usw.) | Hervorragende Bearbeitungseigenschaften | Automobilindustrie, Luft- und Raumfahrt , allgemeiner Maschinenbau |

Edelstahl (304, 316 usw.) | Dicht, korrosionsbeständig, schwer zu bearbeiten | Verwendung in Krankenhäusern, Gastronomie | |

Titan | Stellt Festigkeit, Kompatibilität und Temperaturbeständigkeit wieder her | Luft- und Raumfahrt, medizinische Implantate, Verteidigung | |

Inconel und Superlegierungen | Extrem hitzebeständig, hohe Festigkeit | Turbinenschaufeln, Luft- und Raumfahrtkomponenten | |

Kunststoffe | Acryl (PMMA) | Optische Klarheit, leicht zu bearbeiten | Displays, Linsen, Rapid Prototyping |

Nylon | Robust, verschleißfest und äußerst langlebig | Zahnräder, Lager, Bauteile | |

Polycarbonat | Schlagfest, transparent, robust | Sicherheitsausrüstung, Autoteile | |

Verbundwerkstoffe | CFK (Kohlenstofffaser) | Leicht, hohe Festigkeit, Steifigkeit | Automobilindustrie, Sportgeräteindustrie, Luft- und Raumfahrt |

GFRP (Glasfaser) | Gute Festigkeit, Korrosionsbeständigkeit | Boote, Windkraftanlagen, Bauwerke | |

Hochleistungsmaterialien | Keramik | Hart und beständig gegen höhere Temperaturen | Spezialkomponenten, Schneidwerkzeuge |

Graphit | Ausgezeichnete elektrische/thermische Leitfähigkeit | EDM-Elektroden, Kühlkörper |

Die 5-Achs-CNC-Bearbeitung ermöglicht die Bearbeitung verschiedenster Materialien, darunter Leichtbaualuminium und schwer zu bearbeitende Superlegierungen. Ein wesentlicher Vorteil liegt in der Möglichkeit, komplexe Formen in einem einzigen Arbeitsgang herzustellen. Die Fertigung kann jedoch aufgrund moderner CAM-Software und -Technologie anspruchsvoll sein. Die 5-Achs-CNC-Bearbeitung findet Anwendung in der Turbinenfertigung, bei biomedizinischen Implantaten und im Formenbau. Sie ist in Branchen gefragt, die hohe Präzision und komplexe Formen erfordern.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Unser Wissen und unsere Erfahrung basieren auf elf Jahren Erfahrung mit der 5-Achs-CNC-Bearbeitung von Werkstoffen. Wir haben Materialien wie Titan für die Luft- und Raumfahrt bis hin zu Edelstahl für den medizinischen Bereich bearbeitet und über 50.000 Teile mit mikrometergenauer Präzision gefertigt, um praxisorientierte Lösungen anbieten zu können.

Jede unserer Strategien wurde durch fundierte Datenanalysen validiert und erfüllt die Sicherheitsstandards der US-amerikanischen Arbeitsschutzbehörde (OSHA) . Wir haben eine umfangreiche Datenbank zu Materialeigenschaften, Werkzeugen und Bearbeitungsbedingungen für über 50 verschiedene Werkstoffe erstellt. Diese Datenbank hilft unseren Kunden, unnötige Versuche zu vermeiden und so ein sicheres Arbeitsumfeld zu gewährleisten, denn Sicherheit hat in unserem Unternehmen höchste Priorität.

Unser Ansatz basiert auf den Prinzipien der Produktionsprozessoptimierung der American Production and Inventory Control Society (APICS) . Wir verstehen uns als Anbieter von Lösungen für praxisnahe Probleme wie thermische Verformung von Aluminiumwerkstoffen oder Werkzeugausfälle bei der Inconel-Produktion. Dank unserer systematischen Arbeitsweise konnten unsere Kunden ihre Kosten um 15–25 % senken.

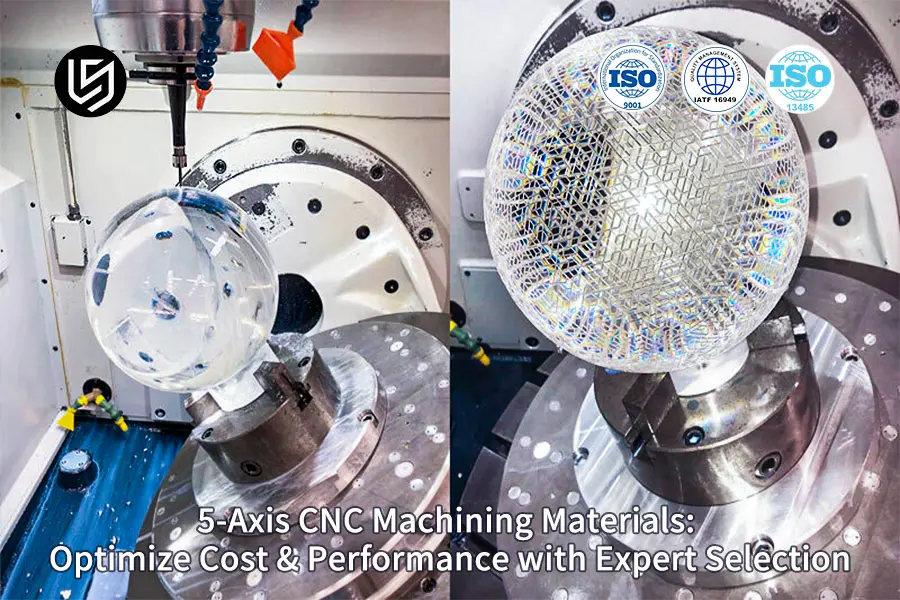

Abbildung 1: Kundenspezifische komplexe Bauteile aus verschiedenen Materialien und mit unterschiedlichen Oberflächenbehandlungen von LS Manufacturing

Wie beeinflusst die Materialauswahl Kosten und Leistung bei der 5-Achs-Bearbeitung?

Die 5-Achs-CNC-Bearbeitung von Werkstoffen ist eine wichtige Aufgabe, deren Ergebnis direkten Einfluss auf die Leistung und Wirtschaftlichkeit des Endprodukts hat. Bei LS Manufacturing wurde eine Datenbank mit über 50 verschiedenen Werkstoffen eingerichtet, um eine Kosten-Nutzen-Optimierung zu ermöglichen.

Bearbeitbarkeit der Werkstoffe und Werkzeugstandzeit

Die Bearbeitbarkeit verschiedener Werkstoffe variiert. Dies beeinflusst direkt die Werkzeugstandzeit und die Bearbeitungszeit. Festere Werkstoffe wie Titan oder Inconel erfordern Spezialwerkzeuge oder geringere Schnittgeschwindigkeiten. Daher ist die in diesem Projekt erstellte Datenbank eine enorme Hilfe, um die optimalen Anforderungen an den Werkstoff zu ermitteln.

Festigkeitseigenschaften im Vergleich zu den Anwendungsanforderungen

Bei der 5-Achs-Materialauswahl ist es schwierig sicherzustellen , dass ein Bauteil alle funktionalen Anforderungen hinsichtlich Festigkeit, Härte und Wärmebehandlung erfüllt. Dies kann die Materialkosten um bis zu 30–50 Prozent erhöhen, wenn die Spezifikationen überzogen sind. Zudem besteht das Risiko eines Bauteilversagens, wenn das Material nicht die erforderlichen Eigenschaften aufweist.

Oberflächenveredelung und Nachbearbeitung

Manche Werkstoffe weisen bereits nach der Bearbeitung eine bessere Oberflächengüte auf, sodass Polier- und Beschichtungsprozesse entfallen. Dies wirkt sich erheblich auf die Kosten des Endprodukts aus, da die Nachbearbeitung 20 bis 40 % der Gesamtkosten ausmacht. Die Materialauswahl auf Basis unserer Daten vermeidet daher die Nachbearbeitung.

Materialverfügbarkeit und Lieferzeit

Generell bietet die Verwendung von Standardmaterialien mit besserer Verfügbarkeit einen Preisvorteil gegenüber der Verwendung von Sonderlegierungen. Die Kosten-Nutzen-Optimierung basiert auf Faktoren wie der Materialverfügbarkeit.

Thermische und chemische Faktoren

Die Materialauswahl ist besonders sinnvoll, wenn die Bauteile hohen Temperaturen oder starken chemischen Einflüssen ausgesetzt sind. In diesem Fall sind hochwertigere, aber teurere und besser geeignete Materialien erforderlich. Alternativ lassen sich über die Datenbank kostengünstigere und umweltfreundlichere Alternativen finden.

Bei der 5-Achs-CNC-Bearbeitung erfordert die Materialauswahl eine optimale Kombination aus Materialeigenschaften, Bearbeitbarkeit und Kostenfaktoren. Dank unserer umfangreichen Materialdatenbank und einer Kosten-Nutzen-Optimierung können wir mit dem heutigen Stand der Technik die Anforderungen an die Wirtschaftlichkeit der 5-Achs -Bearbeitung optimal mit dem Ziel einer Gesamtkostenersparnis von 15–25 Prozent verbinden.

Wie lassen sich die Vorteile der 5-Achs-Bearbeitung durch wissenschaftliche Richtlinien zur Materialauswahl maximieren?

Bei der 5-Achs-CNC-Bearbeitung konnte gezeigt werden, dass für optimale Ergebnisse die systematische Anwendung der CNC-Materialauswahlrichtlinie erforderlich ist. Dies umfasst auch die Balance zwischen der Erfüllung der technologischen Anforderungen und den wirtschaftlichen Erfordernissen, um den Nutzen entlang der gesamten Produktionskette zu maximieren .

Analyse der funktionalen Anforderungen

Grundvoraussetzung für jede wissenschaftliche Bewertung ist selbstverständlich ein umfassendes Verständnis der für ein bestimmtes Bauteil relevanten Funktionsfaktoren. Dazu gehören typischerweise Betriebslasten, Temperatureinwirkung, Chemikalienbeständigkeit, Lebensdauer usw. Die Quantifizierung dieser Faktoren ermöglicht die Auswahl eines Materials, das den Anforderungen gerecht wird, ohne unnötige, kostenintensiv wirkende Eigenschaften.

Bearbeitbarkeitsindex und Produktionseffizienz

Bei der 5-Achs-Bearbeitung stellt jedes Material eine spezifische Herausforderung dar, da Bearbeitungszyklen, Werkzeugstandzeiten und Oberflächenbeschaffenheit stark variieren können. Im CNC-Materialauswahlleitfaden werden die auf Basis von Schnittgeschwindigkeit und Werkzeugstandzeit empfohlenen Bearbeitbarkeitsindizes berücksichtigt, um eine präzise Kostenschätzung der Produktion zu ermöglichen.

Kosten-Leistungs-Optimierung

Der Vorteil der Nutzenmaximierung gewinnt erst nach Abschluss der Kosten-Nutzen-Optimierung an Bedeutung. Tatsächlich stellt die Kosten-Nutzen-Analyse der Materialien nur einen Teilaspekt dar , während der gesamte Kostenanalyseprozess Bearbeitungszeiten, Werkzeugkosten, Kosten der Nachbearbeitung sowie gegebenenfalls anfallende Ausschussquoten umfasst.

Überlegungen zur Lieferkette und Verfügbarkeit

Bei der Materialauswahl müssen Lieferzeiten, Verfügbarkeit und die Stabilität der Lieferkette berücksichtigt werden. Standardmaterialien mit zuverlässigen Lieferketten bieten oft günstigere Preise und kürzere Lieferzeiten als Speziallegierungen. Unser wissenschaftlicher Bewertungsprozess berücksichtigt diese Faktoren, um sicherzustellen, dass Projektzeitpläne und Budgets eingehalten werden.

Die Vorteile der 5-Achs-Bearbeitung lassen sich nur durch einen fachgerecht implementierten, detaillierten Leitfaden zur CNC-Materialauswahl maximieren. Wissenschaftliche Bewertungsmethoden für die Materialauswahl tragen maßgeblich dazu bei, funktionale Anforderungen unter Berücksichtigung von Bearbeitbarkeit, Kosten-Nutzen-Verhältnis und Lieferkettenaspekten zu erfüllen. Dieser Ansatz kann unter anderem eine höhere Gesamtleistung und Kostensenkungen von bis zu 15 bis 25 % gewährleisten.

Abbildung 2: Ein detaillierter Überblick über die fortschrittlichen 5-Achs-Bearbeitungsprozesse von LS Manufacturing

Wie lassen sich die Kosten bei der 5-Achs-Bearbeitung durch Materialauswahl optimieren?

Eine kosteneffiziente 5-Achs-Bearbeitung erfordert Kompromisse hinsichtlich Materialeinsatz und Produktionsprozessen. Durch die Anwendung von Wertanalyseprinzipien lässt sich ein Optimum verschiedener Produktionsfaktoren für den Hersteller ermitteln, das die Fertigung des Bauteils zu reduzierten Gesamtproduktionskosten ermöglicht.

- Strategie zur Materialsubstitution: Kosteneinsparungen werden sich im Unternehmen folgendermaßen auswirken, wenn man auf Basis von Normen zwischen sogenannten höherwertigen und niedrigerwertigen Legierungen wechselt: Die Verwendung von Aluminium 6061 anstelle von Aluminium 7075 führt ebenfalls zu einer Kostenersparnis von 30-40% , die in nicht kritischen Bereichen anwendbar ist.

- Bearbeitung und Produktionseffizienz: Die Bearbeitungseigenschaften von Werkstoffen sind für die effiziente 5-Achs-Bearbeitung von entscheidender Bedeutung. Automatenstähle und Aluminiumlegierungen eignen sich hervorragend für hohe Bearbeitungsgeschwindigkeiten und eine gute Oberflächengüte.

- Standardisierung und Optimierung der Lieferkette: Die Standardisierung der im Unternehmen verwendeten Materialien, die leicht verfügbar sind oder zumindest über eine stabile Lieferkette verfügen sollten, trägt dazu bei, Skaleneffekte und Einkaufsrabatte zu erzielen. Dies hilft bei der wirtschaftlichen Optimierung und senkt die Materialkosten um 10 bis 25 Prozent . Außerdem werden die Projektzeitpläne optimiert.

- Die Konstruktion zielt auf die Geometrieoptimierung von Bauteilen ab, um den Materialverbrauch zu reduzieren und die Bearbeitung zu vereinfachen. Dabei werden Bereiche identifiziert, in denen Materialverschwendung deutlich verringert werden kann. Weniger Materialverschwendung ermöglicht die kostengünstige Nutzung der 5-Achs-Bearbeitung .

Durch den gewinnbringenden Einsatz des kosteneffizienten 5-Achs- Bearbeitungsverfahrens und die Anwendung des Wertanalyseprinzips lässt sich der Nutzen der Kostenoptimierung durch den Materialeinsatz realisieren. Die Bearbeitbarkeit bzw. die Materialverfügbarkeit zählen zu den größten Herausforderungen bei der Erzielung von Kostenoptimierungsgewinnen von bis zu 20–40 % .

Welche Schlüsselfaktoren sind bei der Materialauswahl für die 5-Achs-CNC-Bearbeitung zu berücksichtigen?

Die Auswahl des richtigen Materials für die CNC-Bearbeitung erfordert die Berücksichtigung mehrerer wichtiger Faktoren , die sowohl die Fertigungseffizienz als auch die Leistung des Endprodukts beeinflussen. Bei der Auswahl eines Bauteils muss eine sinnvolle Kombination aus Eigenschaften und Kosten gefunden werden, um das gewünschte Ergebnis zu erzielen. Dieser systematische Ansatz beinhaltet die Analyse verschiedener Leistungsindikatoren, um fundierte Entscheidungen zu treffen.

| Berücksichtigungskategorie | Schlüsselfaktoren | Auswirkungen auf die 5-Achs-Bearbeitung |

| Mechanische Eigenschaften | Eigenschaften wie Festigkeit, Härte und Zähigkeit | Wirksamkeitsmaßstab – Es gibt die Standards für Materie/Objekt an. |

| Thermische Eigenschaften | Wärmebeständigkeit, Wärmeausdehnung | Wechselbeziehung des Letzteren zum Ersteren. |

| Chemische Beständigkeit | Korrosionsbeständig, chemikalienbeständig | Die Anwendung chemischer Resistenzen ist in Kontexten, die ein feindliches Umfeld darstellen, sowie im Gesundheitswesen von außerordentlich hohem Wert. |

| Bearbeitbarkeit | Werkzeugstandzeit, Schnittgeschwindigkeit und Oberflächengüte | Beeinflusst die Bearbeitungskosten und -zeiten. |

| Materialverfügbarkeit | Lieferzeit, Kosten, Zuverlässigkeit in der Lieferkette | Projektplanung, Kostenmanagement |

Die Kunst, das richtige Material für die CNC-Bearbeitung auszuwählen, besteht darin, die Bedeutung mechanischer, thermischer und chemischer Aspekte abzuwägen. Eine sorgfältige Analyse der Leistungskennzahlen ermöglicht daher die Auswahl eines Materials, das Funktionalität, Kosteneffizienz und Produktionseffizienz bei der 5-Achs-CNC-Bearbeitung optimiert.

Wie können Hochleistungswerkstoffe für die 5-Achs-Bearbeitung extremen Bedingungen gerecht werden?

Die Werkstoffe für die 5-Achs-Bearbeitung müssen extremen Belastungen standhalten, die bisher für Werkstoffe in anderen Technologien, beispielsweise in der Energie- oder Medizintechnik, nicht relevant waren. Sie müssen unter extremen Bedingungen wie hohen Temperaturen, Korrosion oder Belastungen beständig sein. Diese Werkstoffe finden vor allem in Branchen Anwendung, in denen ein Bauteilaustausch nicht möglich ist.

- Thermische Stabilität und Hitzebeständigkeit: Die Verwendung von Inconel oder insbesondere von Titanlegierungen eignet sich zur Beständigkeit gegenüber Temperaturen über 1000 °C. Bei der Konstruktion von Turbinenschaufeln und Abgasanlage ist die Formstabilität trotz der Versagensgefahr herkömmlicher Werkstoffe ein wichtiger Aspekt.

- Korrosions- und Chemikalienbeständigkeit: Für den Einsatz in medizinischen Geräten, Chemieanlagen oder anderen anspruchsvollen Umgebungen ist Korrosionsbeständigkeit gegenüber Chlor, Salzsäure und anderen Substanzen unerlässlich. Allerdings weisen nur wenige Werkstoffe im medizinischen Bereich hervorragende Korrosionsbeständigkeit auf, wie beispielsweise Edelstahl, Nickel oder Lacke.

- Mechanische Festigkeit und Dauerfestigkeit: Hochleistungswerkstoffe bieten ein hervorragendes Verhältnis von Festigkeit zu Gewicht und ausgezeichnete Dauerfestigkeitseigenschaften, wodurch leichtere und langlebigere Bauteile ermöglicht werden. Das geringe Gewicht ist daher zu einem wesentlichen Vorteil bei der Bearbeitung von Luftfahrt- und Automobilkomponenten geworden.

- Verschleißfestigkeit und Oberflächenhärte: Bei Reibung oder Stoßbelastung sind Härte und Verschleißfestigkeit von Werkstoffen von entscheidender Bedeutung. Dies findet Anwendung in Maschinen wie Schneidwerkzeugen und Lagern aus Werkzeugstählen und Hartmetallen oder oberflächengehärteten Legierungen .

Hochleistungswerkstoffe für die maschinelle Bearbeitung sind so konzipiert, dass sie unter bestimmten Bedingungen optimal funktionieren, unter denen der Einsatz anderer Werkstoffe nicht möglich ist. Dies liegt vor allem daran, dass die speziellen Anwendungen von Hochleistungswerkstoffen für die CNC-Bearbeitung bestmögliche Ergebnisse hinsichtlich Hitzebeständigkeit, Korrosionsbeständigkeit, Festigkeit und Verschleißfestigkeit erzielen. Diese Eigenschaften ermöglichen die Herstellung von Produkten, die für den Einsatz unter extremen Bedingungen bestimmt sind.

Wie lässt sich das Materialkostenverhältnis in einem Angebot für 5-Achs-Bearbeitungsdienstleistungen optimieren?

Die Materialkosten machen stets 30–50 % des Gesamtangebots für 5-Achs-Bearbeitungsdienstleistungen aus. Daher spielt die Region eine entscheidende Rolle bei der Optimierung der Materialkosten . Bei LS Manufacturing setzen wir stets verschiedene Strategien ein, die unseren Kunden helfen, Kosten deutlich zu senken, ohne Kompromisse bei Qualität und Leistung der Teile einzugehen.

| Optimierungsstrategie | Schlüsselansatz | Typische Einsparungen |

| Einkauf von Massenmaterialien | Nutzen Sie Mengenrabatte | 10-25% |

| Materialsubstitution | Nutzen Sie kostengünstige Alternativen. | 20-40% |

| Designoptimierung | Materialverschwendung reduzieren | 15-30% |

| Prozesseffizienz | Werkzeugwege optimieren | 15-60 % schneller |

Um die Werkzeugwege effizient zu gestalten und so die Materialkosten bei der Angebotserstellung für 5-Achs-Bearbeitungsdienstleistungen effektiv zu senken, ist ein ganzheitlicher Ansatz erforderlich. Ob Großeinkauf, Materialoptimierung, Designoptimierung oder Prozessoptimierung – Kosteneinsparungen sind garantiert. Unsere transparente Preisgestaltung stellt sicher, dass der Kunde über alle anfallenden Kosten informiert ist, was zu einer Kostenersparnis von mindestens 20–40 % führt.

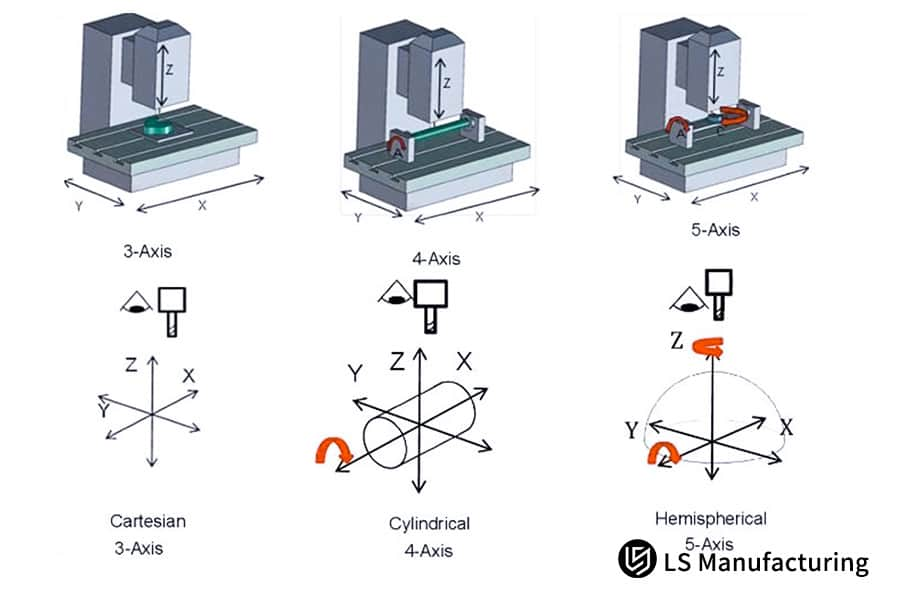

Abbildung 3: Fortschrittliche Verbundbauteile, hergestellt durch mehrachsige Präzisionsfertigung von LS Manufacturing

Experten geben Tipps zur Verbesserung der Erfolgsquote von 5-Achs-Bearbeitungsprojekten.

Fachkundige Beratung zu CNC-Materialien ist entscheidend für den Projekterfolg bei komplexen 5-Achs-Bearbeitungsanwendungen . Durch die Nutzung fundierter Branchenkenntnisse und technischer Expertise hilft die professionelle Beratung Herstellern, kostspielige Fehler zu vermeiden und die Materialauswahl bereits in den frühesten Konstruktionsphasen zu optimieren.

- Frühe Einbindung in die Konstruktionsphase: Die frühzeitige Einbindung von Materialexperten in die Konstruktionsphase ermöglicht die proaktive Erkennung von Problemen im Fertigungsprozess. Zu den Vorteilen einer frühzeitigen fachlichen Beratung zählen die Optimierung der Bauteilgeometrie hinsichtlich des Materials, die Optimierung des Fertigungsprozesses im Hinblick auf die Bearbeitung und die Materialauswahl.

- Leistungssimulation und -prüfung: Experten können mithilfe fortschrittlicher Simulationssoftware die Materialeigenschaften unter realen Betriebsbedingungen simulieren. Diese fachkundige Beratung zu CNC-Materialien umfasst Finite-Elemente-Analysen, thermische Modellierung und Ermüdungsprüfungen, um die Materialauswahl vor Produktionsbeginn zu validieren.

- Anwendungsspezifische Empfehlungen: Obwohl die professionelle Beratung auf branchenspezifischen Spezifikationen basiert, können die für Bauteile in der Luft- und Raumfahrtindustrie erforderlichen Eigenschaften von denen in der Gesundheits- oder Fahrzeugindustrie abweichen. Professionelle Beratung spielt daher eine wichtige Rolle, um sicherzustellen, dass die Materialien alle Spezifikationen erfüllen.

- Risikominimierung und Kostenkontrolle: Die Beratung durch Experten im Bereich CNC-Materialien hilft, Risiken bei der Materialauswahl zu erkennen und zu minimieren, wie beispielsweise Lieferkettenunterbrechungen, Materialfehler oder unerwartete Bearbeitungsschwierigkeiten. Dieser proaktive Ansatz verbessert die Projekterfolgsquote deutlich und senkt die Gesamtprojektkosten.

Fachkundige Beratung zu CNC-5-Achs-Materialien ist für den Erfolg eines 5-Achs-Bearbeitungsprojekts unerlässlich. Experten in der 5-Achs-Bearbeitung integrieren, prognostizieren, beraten und optimieren diesen Prozess, um sicherzustellen, dass alle Materialien optimal auf die Anforderungen abgestimmt sind und somit ein äußerst wirtschaftlicher und gleichzeitig hocheffektiver Produktionsprozess gewährleistet ist.

Wie lassen sich Verarbeitungskosten und Leistung durch die Materialauswahl in Einklang bringen?

Die Optimierung von Bearbeitungskosten und -leistung ist eine sehr komplexe Angelegenheit. Daher ist ein systematischer Ansatz erforderlich. Durch die Nutzung der Vorteile fortschrittlicher Analyseverfahren lässt sich eine ausgewogene Lösung finden, die die Anforderungen effektiv erfüllt.

- Mehrzieloptimierungsrahmen: Unser systematischer Ansatz nutzt mathematische Modelle, um die Wechselwirkungen zwischen Materialkosten, Bearbeitungszeit, Werkzeugverschleiß und Bauteilleistung zu bewerten. Diese datenbasierte Methodik ermittelt die optimale Materialauswahl, die für jede spezifische Anwendung das beste Preis-Leistungs-Verhältnis bietet.

- Lebenszykluskostenanalyse: Optimierung von Bearbeitungskosten und -leistung , wobei die anfänglichen Material- und Bearbeitungskosten unberücksichtigt bleiben. Ziel einer Lebenszykluskostenanalyse ist es, die optimalen Lebenszykluskosten des gewählten Materials zu ermitteln.

- Anwendungsspezifische Leistungskriterien: Jedes Projekt hat spezifische Leistungsanforderungen, die je nach Projekt variieren und auch hinsichtlich der Kosten bewertet werden müssen. Unser systematischer Ansatz berücksichtigt Faktoren wie Festigkeit, Korrosionsbeständigkeit, Temperaturstabilität und Dauerfestigkeit, um sicherzustellen, dass die optimale Lösung alle Leistungsanforderungen erfüllt.

- Materialdatenbank und Erfahrungsaustausch: Durch die Integration unserer Materialdatenbank und unserer Projekterfahrung können wir unsere Expertenberatung zu CNC-Materialien optimieren und Kunden so helfen, Kosten und Leistung der 5-Achs-Bearbeitung zu verbessern . Die Wissensdatenbanken umfassen Materialalternativen, Bearbeitungsbedingungen und Konstruktionsänderungen, die zu erfolgreichen Ergebnissen geführt haben.

Um eine optimale, ausgewogene Lösung zu erzielen, ist ein systematischer Ansatz erforderlich, der Bearbeitungskosten und Leistung durch multikriterielle Optimierung, Lebenszykluskostenanalyse und anwendungsspezifische Kriterien optimiert . Die besten Werkstoffe für einen bestimmten Zweck lassen sich unter Berücksichtigung der Gesamtsituation und unter Einbeziehung von Expertenwissen identifizieren, da sie die beste Leistung, Zuverlässigkeit und das beste Preis-Leistungs-Verhältnis bieten.

Abbildung 4: Professionelle Referenz für die Materialauswahl bei der fortgeschrittenen Mehrachsenbearbeitung von LS Manufacturing

LS Manufacturing: Projekt zur Materialoptimierung bei der 5-Achs-Bearbeitung von Triebwerkschaufeln für die Luft- und Raumfahrt

LS Manufacturing hat ein Projekt zur Materialoptimierung für einen Triebwerkshersteller der Luft- und Raumfahrtindustrie abgeschlossen. Der Fokus lag dabei auf Turbinenschaufeln aus Hochtemperaturlegierungen. Das Projekt verdeutlichte eindrucksvoll, wie sich Materialien in Kombination mit 5-Achs-Bearbeitung optimieren lassen, um die Endkosten zu senken.

Herausforderung für den Kunden

Ein Triebwerkshersteller für die Luft- und Raumfahrtindustrie sah sich mit gravierenden Produktionsproblemen bei seinen Turbinenschaufeln konfrontiert. Das Produkt weist in seiner jetzigen Form zwar gute Eigenschaften auf, da es aus einer Hochtemperaturlegierung besteht; es ist jedoch nicht zerspanbar. Zudem liegen die Einzelteilkosten 40 % über dem Budget und erfüllen nicht die Anforderungen an die Dauerfestigkeit.

LS Fertigungslösung

Unsere Ingenieure führten eine detaillierte Materialprüfung und eine Reihe von Bearbeitungstests durch, um die optimale Wahl zu ermitteln. Wir präsentierten eine neue Generation von Nickel-Superlegierungen mit verbesserten Materialeigenschaften bei hohen Temperaturen. Darüber hinaus zeichneten sich die Werkstoffe durch eine verbesserte Bearbeitbarkeit aus. Unsere Lösung umfasste optimierte Wärmebehandlungsverfahren zur Verbesserung der Materialstruktur. Wir entwickelten neue Verfahren für die simultane 5-Achs-Bearbeitung . Dadurch konnte die Werkzeugstandzeit verdreifacht und die Bearbeitungszeit reduziert werden.

Ergebnisse und Wert

Das Projekt erzielte in mehreren Leistungsbereichen hervorragende Ergebnisse. Die Dauerfestigkeit der Turbinenschaufeln wurde um 50 % erhöht. Die Kostenreduzierung im Einzelteilverfahren um 35 % ermöglichte die termingerechte und qualitativ hochwertige Fertigstellung des Projekts im vorgegebenen Budgetrahmen. Die Projektzykluszeit wurde um 30 % verkürzt, was eine schnelle Markteinführung des Triebwerksprojekts gewährleistete. Die Lösung erhielt vom Kunden die vollständige Qualitätszertifizierung und setzte einen neuen Standard für die Fertigung von Luft- und Raumfahrtkomponenten mit höchster Qualität und Kosteneffizienz.

Das von ihnen realisierte Projekt zur Herstellung von Triebwerkschaufeln für die Luft- und Raumfahrtindustrie beweist beispielsweise die Leistungsfähigkeit von LS Manufacturing im Bereich Materialbearbeitung und 5-Achs-Bearbeitung. Durch die Nutzung ihres technologischen Know-hows konnten wir sowohl hinsichtlich Kosten als auch Bauzeit einen Mehrwert schaffen, was zu ihrem Erfolg als Geschäftspartner ihres Luft- und Raumfahrtkunden beigetragen hat.

Sie suchen Informationen zur 5-Achs-Bearbeitung? Wir erstellen Ihnen gerne sofort ein Angebot .

Anwendungstrends und Auswahlstrategien für fortschrittliche Werkstoffe in der 5-Achs-CNC-Bearbeitung

Die Verwendung solcher hochentwickelter Werkstoffe in den Prozessen der 5-Achs -CNC-Bearbeitung , wie beispielsweise Verbundwerkstoffe, Funktionsgradientenwerkstoffe oder intelligente Werkstoffe, bietet in jedem Fall vielversprechende Zukunftsperspektiven in Bereichen wie Luft- und Raumfahrt, Medizintechnik und Energiewirtschaft. Das Verständnis von Anwendungstrends und die Entwicklung effektiver Auswahlstrategien sind für Hersteller entscheidend, um wettbewerbsfähig zu bleiben und neue Chancen zu nutzen.

Revolution der Verbundwerkstoffe

Der Einsatz von Kohlenstofffaserverbundwerkstoffen und anderen Werkstoffen mit Metallmatrix basiert auf deren Festigkeits-Gewichts-Verhältnis und thermischer Stabilität. Diese fortschrittlichen Materialien ermöglichen leichtere und langlebigere Bauteile in der Luft- und Raumfahrt sowie im Automobilbau. Allerdings erfordern sie spezielle Bearbeitungstechniken und Werkzeuge, um Delaminationen zu vermeiden und Maßgenauigkeit zu gewährleisten.

Funktionale Gradientenmaterialien (FGMs)

Funktionsgradientenwerkstoffe (FGM) zählen zu den wichtigsten Technologien für vielfältige Anwendungen. Sie zeichnen sich durch eine kontinuierliche Änderung der Materialzusammensetzung innerhalb des Endprodukts aus, wodurch sich regionsabhängige Materialeigenschaften ergeben. FGM werden erfolgreich in Turbinen, Wärmetauschern und biomedizinischen Implantaten eingesetzt.

Additive Fertigungshybride

Additive Fertigungsverfahren lassen sich mit der 5-Achs-CNC-Bearbeitung kombinieren, um komplexe Geometrien zu erzeugen, deren Bauteile additiv gefertigt werden. Diese Strategie vereint die Gestaltungsfreiheit des 3D-Drucks mit der Präzision und Oberflächengüte der subtraktiven Bearbeitung und eröffnet so neue Möglichkeiten für kundenspezifische Bauteile bei gleichzeitig reduziertem Materialverbrauch.

Intelligente und reaktionsfähige Materialien

Formgedächtnislegierungen, selbstheilende Verbundwerkstoffe und piezoelektrische Materialien gehören zu einer völlig neuen Klasse fortschrittlicher Werkstoffe , die auf Umwelteinflüsse reagieren können. Diese Werkstoffe werden zur Herstellung intelligenter Strukturen, Sensoren und Aktoren eingesetzt und bieten einzigartige Eigenschaften. Allerdings bereiten sie bei der Bearbeitung mitunter Schwierigkeiten.

Die Trends bei der 5-Achs-Bearbeitung von Hochleistungswerkstoffen treiben Innovationen in zahlreichen Branchen voran. Eine umfassende Auswahlstrategie muss Materialeigenschaften, Fertigungsanforderungen und die Leistung im Endeinsatz berücksichtigen, um diese technologischen Fortschritte optimal zu nutzen. Die Vorreiterrolle bei solchen Innovationen in der Materialwissenschaft , gepaart mit den erforderlichen Fachkräften und Anlagen zur Durchführung dieser Bearbeitungen, verschafft der Branche einen entscheidenden Wettbewerbsvorteil.

Häufig gestellte Fragen

1. Wie kommt es zu den Kostenunterschieden bei der Bearbeitung verschiedener Materialien auf 1,5 Achsen?

Die Kostenunterschiede ergeben sich hauptsächlich aus drei Bereichen: Materialkosten, Bearbeitungszeit und Werkzeugverschleißkosten. Wir werden Ihnen auch einen Kostenanalysebericht zur Verfügung stellen.

2. Wie lässt sich überprüfen, ob ein Material die Anforderungen für einen bestimmten Einsatzbereich erfüllt?

Nach Prüfungen der Materialeigenschaften sowie einer Simulation der Arbeitsbedingungen erstellen wir einen vollständigen Eignungsbericht.

3. Stehen dem Kleinserienhersteller professionelle Dienstleistungen zur Materialauswahl zur Verfügung?

Wir bieten unseren Kunden eine kostenlose Materialberatung an, unabhängig von der Größe ihrer Bestellung.

4. Welche besonderen Prozessvorbereitungen sind bei der Bearbeitung von Sonderwerkstoffen erforderlich?

Wir bieten auch maßgeschneiderte Prozesslösungen für spezielle Werkstoffe sowie einen kompletten Prozess inklusive Werkzeugauswahl und Schnittparametern an.

5. Wie lässt sich ein Fehler bei der Materialauswahl beheben?

Die angebotenen Dienstleistungen tragen durch Materialersatz und Prozessoptimierung zur Minimierung der Verluste unserer Kunden bei.

6. Stellen Sie Materialmuster und Testergebnisse zur Verfügung?

Wir stellen unseren geschätzten Kunden Muster und die Ergebnisse der Leistungstests zur Verfügung, um eine einfache Überprüfung und Entscheidungsfindung zu ermöglichen.

7. Welche Vorteile bieten sie im Vergleich zu herkömmlichen Materialien?

Neue Werkstoffe weisen eine Reihe wichtiger Weiterentwicklungen hinsichtlich Leistung, Handhabung und Lebensdauer auf, die im Folgenden näher erläutert werden.

8. Wie lässt sich der Einfluss von Materialänderungen auf die Gesamtprojektkosten beurteilen?

Dies dient der Sicherstellung der Wirtschaftlichkeit durch eine Lebenszykluskostenanalyse. Wir führen eine vollständige Lebenszykluskostenanalyse durch.

Zusammenfassung

Die Materialauswahl mithilfe fortschrittlicher Methoden und umfassender Erfahrung in der 5-Achs-Bearbeitung kann die Wirtschaftlichkeit der Fertigung deutlich steigern. Dank fortschrittlicher Technologie und eines umfassenden Materialsystems ist LS Manufacturing die beste Wahl für seine Kunden im Bereich der 5-Achs-Bearbeitung.

Kontaktieren Sie jetzt die Experten von LS Manufacturing für eine kostenlose Beratung zur Materialauswahl für die 5-Achs-Bearbeitung. Wir helfen Ihnen, das passende Material für Ihre Anwendungsanforderungen zu finden.

Die 5-Achs-Präzisionsbearbeitung gewährleistet zuverlässige Ergebnisse bei kritischen Prüfkomponenten. Effiziente und professionelle Materiallösungen bilden die Grundlage für Ihre Prüfarbeiten.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck, Spritzguss, Metallstanzen und weiteren umfassenden Fertigungsdienstleistungen.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .