Die simultane 5-Achs-Bearbeitung ist die fortschrittlichste Methode zur Bearbeitung komplexer Konturen; aufgrund der höheren Kosten und der komplexeren Prozessplanung konnte sie sich jedoch nicht durchsetzen. Viele Fertigungsunternehmen stehen heute vor der Herausforderung, zwischen der effizienten 5-Achs-Bearbeitung und der wirtschaftlich sinnvollen 3+2-Achs-Indexbearbeitung zu wählen. Dies führt häufig zu einer ineffektiven Maschinenauslastung von unter 30 % oder dazu, dass die Produkte die Präzisionsanforderungen nicht erfüllen.

Das Kernproblem liegt in der Komplexität von Spezifikationsblättern im Gegensatz zu einem Entscheidungsmodell mit Kennzahlen. Herkömmliche Entscheidungsmethoden berücksichtigen wichtige dynamische Faktoren wie tatsächliche Drehmomentkurven und thermische Genauigkeitskarten nicht. Unser System löst dieses Problem durch die Nutzung einer proprietären Datenbank mit über 2000 komplexen Bauteilen. Ziel ist die Entwicklung eines Entscheidungsmodells mit Kennzahlen, das eine exakte Korrelation zwischen Leistungsfähigkeit und spezifischen Anforderungen sowie Kosten in einem Produktionsszenario gewährleistet.

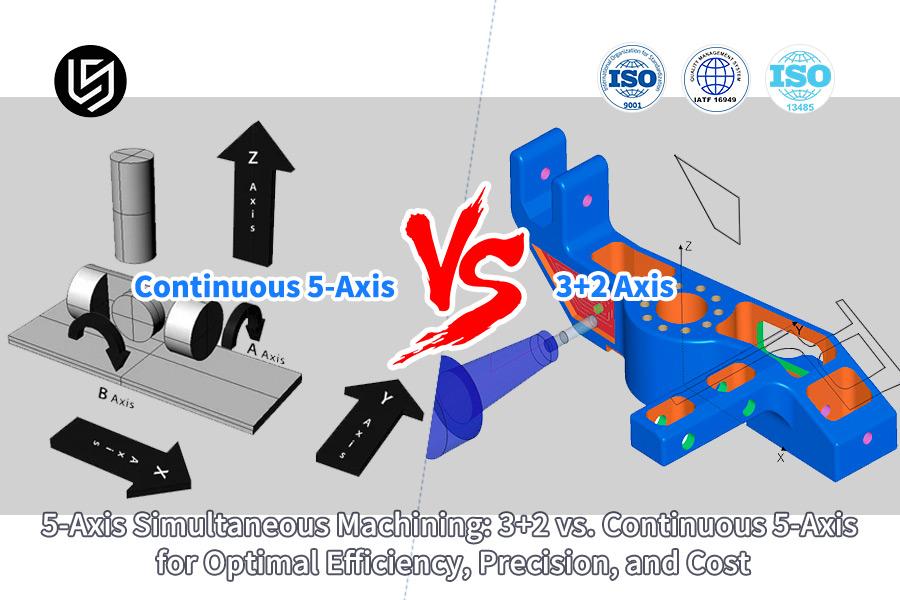

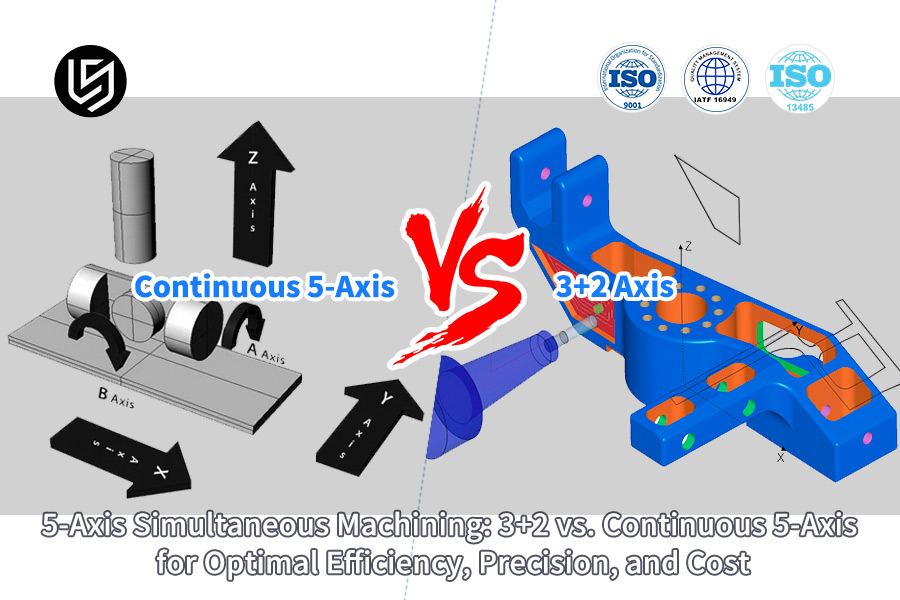

5-Achs-Simultanbearbeitung: Kurzanleitung

| Abschnitt | Kerninhalte |

| Das Dilemma | Bei der Herstellung komplexer Oberflächen ergeben sich Einschränkungen: wirtschaftliche, aber eingeschränkte 3+2-Indexierung im Gegensatz zur gleichzeitigen , präzisen 5-Achs -Bearbeitung, wenn die Auslastung unter 30 % liegt. |

| Grundursache | Die Auswahl erfolgt anhand unveränderlicher Datenblätter. Es existiert kein messbares Modell. Dynamische Parameter wie Prozessanpassung, Drehmoment und thermische Genauigkeit spielen daher keine Rolle. |

| Unsere Lösung | Unser Angebot ist ein datengesteuertes Auswahlsystem, das auf einer Datenbank mit über 2.000 komplexen Teilen basiert und berechnete Drehmomentkurven sowie Wärmekarten für die Präzision bietet. Es verknüpft die Bearbeitungsanforderungen mit einer genauen technischen Spezifikation. |

| Technikvergleich | 3+2-Achs-Bearbeitung : Für komplexe, facettenreiche Modelle. 5-Achs-Simultanbearbeitung : Erforderlich für kontinuierliche Modelle mit hoher Komplexität. |

| Entscheidungsrahmen | Vorgehensweise: 1. Teilegeometrie und Toleranzen bestimmen. 2. Schnittwege und Belastungen analysieren. 3. Die kinetischen und thermischen Eigenschaften der Maschine so berücksichtigen, dass auch in der Praxis präzise Schnitte möglich sind. |

| Ergebnis und Wirkung | Ermöglicht fundierte und optimale Investitionsentscheidungen. Maximiert die Ressourcennutzung in Bezug auf die hergestellten Maschinen/Komponenten auf Basis der vorhandenen Kapazitäten. |

Wir werden die derzeit enormen Kostenunterschiede zwischen 5-Achs-Feinguss und Serienfertigung angehen. Unsere Innovationen machen Schluss mit Spekulationen. Daher berücksichtigen wir auch Ihre Bauteile und Prozesse, um die optimale Lösung für Sie zu finden und Ihnen Präzision und Produktivität ohne Ausschuss zu bieten.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Heute finden sich im Internet Tausende von Texten über 5-Achs-CNC-Bearbeitung . Dieser Artikel hier gehört jedoch zu den wenigen, die von Personen verfasst wurden, die selbst in diesem Bereich tätig waren, und nicht von solchen, die lediglich über Fachwissen verfügten. Unser Wissen, so sehr wir es auch durch Erfahrung verfeinert haben mögen, muss daher von ihm stammen.

Diese Erkenntnisse basieren auf über 50.000 erfolgreichen Produktionsläufen komplexer Bauteile. Wir liefern Laufräder für die Luft- und Raumfahrtindustrie, die eine präzise und kontinuierliche Bewegung des Schneidwerkzeugs erfordert, und Gehäuse für medizinische Geräte, deren Oberflächenbeschaffenheit perfekt sein muss. All dies diente dem Zweck, unsere Kompetenzen in allen Bereichen weiterzuentwickeln – von der Korrektur thermischer Drift bis hin zum Einsatz von PKD-Werkzeugen.

Im Rahmen unserer Verfahrens- und Methodensicherung stellen wir mit Nachdruck sicher, dass unsere Verfahren und Methoden den Branchenstandards entsprechen, wie sie von anerkannten Institutionen wie der American Production and Inventory Control Society (APICS) und TWI Global hinsichtlich betrieblicher Exzellenz und technischer Kompetenz definiert werden. Unsere Leidenschaft und Erfahrung mit realen Fertigungsstandards tragen maßgeblich dazu bei, dass die auf dieser Website bereitgestellten Informationen korrekt und somit hilfreich für Ihren Erfolg sind.

Abbildung 1: Fortschrittlicher 5-Achs-Bearbeitungsprozess, präzise ausgeführt von LS Manufacturing

Wie definiert die simultane 5-Achs-Bearbeitung die Effizienz in der Fertigung komplexer Teile neu?

Die simultane 5-Achs-Bearbeitung überwindet die bisherigen Einschränkungen, da sie die Fertigung komplexer 5-Achs -Teile in einem Arbeitsgang ermöglicht. Ihr Hauptvorteil liegt jedoch nicht in der Fähigkeit, die Bearbeitung in mehreren Achsen gleichzeitig durchzuführen, sondern in ihrer Fähigkeit, systembedingte Ineffizienzen und Ungenauigkeiten im mehrstufigen Prozess zu beheben.

- Eliminierung von einrichtungsbedingten Fehlern: Obwohl sich das Fehlerproblem im Wesentlichen auf den Fehler konzentriert, der sich im Spannprozess ansammelt, muss der Blisk-Bearbeitungsprozess durch einen 5-Achs-Simultanbearbeitungsprozess abgeschlossen werden, um alle Oberflächen des Blisks in einem einzigen Spannvorgang zu bearbeiten und somit Ausrichtungsfehler des Blisks während des Bearbeitungsprozesses zu vermeiden, da die Konturen innerhalb einer vorgegebenen Toleranz von 0,025 mm genau sein müssen.

- Optimierung des dynamischen Werkzeugeingriffs: Wahre Effizienzsteigerung liegt in der Aufrechterhaltung idealer Schnittbedingungen. Wir programmieren den Werkzeugvektor so, dass der effektive Werkzeugdurchmesser stets im Eingriff bleibt und ein unzureichender Kontakt der Schneide verhindert wird. Dieses Verfahren stabilisiert die Schnittkräfte, verbessert die Oberflächengüte direkt an der Maschine und erhöht die Werkzeugstandzeit. Dadurch werden Bearbeitungszeit und Kosten pro Werkstück gleichzeitig reduziert.

- Minimierung von Nebenbewegungen: Ineffiziente Bearbeitungsprozesse treten bei sogenannten Luftschnitten auf, da mehrere Schnitte einen Großteil der Gesamtbearbeitungsstrecke in Bauteilen mit vielen Details und zu kurzen Wänden ausmachen. Proprietäre CAM-Programmierung ermöglicht eine drastische Reduzierung von Eilgang- und Nachschubfahrten durch die Berechnung eines optimalen Bearbeitungspfads in einem Schritt. Dadurch werden Nebenbewegungen wie Eilgang- und Nachschubfahrten um bis zu [Betrag einfügen] reduziert.

- Stabilität unter Last gewährleisten: Der grundlegende Ansatz zur Bewältigung dieser Herausforderung besteht darin, eine hohe Genauigkeit bei komplexen und dynamischen Bewegungen sicherzustellen. Vor der Bearbeitung werden Simulationen durchgeführt , um die Maschinenkinematik und die Belastung während des Schneidprozesses zu modellieren und so diese Schwierigkeiten zu überwinden. Dies gewährleistet, dass die Hochgeschwindigkeitsbewegung die angestrebte Genauigkeit liefert und der Effizienzgewinn bei der Fertigung komplexer Teile real und zuverlässig ist.

Das Whitepaper bietet einen Strategieleitfaden für die erfolgreiche Umsetzung der simultanen 5-Achs-Bearbeitung . Unser Wettbewerbsvorteil basiert auf der gezielten technischen Integration von Programmierstrategie, Werkzeugphysik und Maschinendynamik. So streben wir danach, im Hinblick auf Geschwindigkeit, Qualität und Kosten beim Einsatz modernster Maschinen stets optimale Ergebnisse zu erzielen.

Welche Genauigkeitsunterschiede bestehen zwischen 3+2- und 5-Achs-Bearbeitung?

Die Wahl zwischen 3+2-Achs- und kontinuierlicher 5-Achs-Bearbeitung hat einen signifikanten Einfluss auf die erreichbare Präzision komplexer Bauteile . Dieser Genauigkeitsvergleich basiert auf den grundlegenden Unterschieden in den Bewegungssteuerungsprinzipien . Dieses Dokument bietet eine datenbasierte Analyse, die den Auswahlprozess unterstützt und über theoretische Spezifikationen hinaus messbare Leistungsergebnisse in den Vordergrund stellt.

| Aspekt | 3+2 Indexierte Bearbeitung | Kontinuierliche 5-Achs-Bearbeitung |

| Kernprinzip | Präzise Positionierung. Verwendet hochpräzise Drehtische, die während des Schneidevorgangs fixiert werden. | Kontinuierliche Werkzeugweginterpolation . Alle fünf Achsen bewegen sich gleichzeitig unter RTCP-Steuerung. |

| Genauigkeitstreiber | Leistungsfähigkeit und Wiederholgenauigkeit der Drehachsen bis hinunter zu 0,001° . | Genauigkeit dynamischer Bewegungspfade und Kompensation von Volumenfehlern bei koordinierten Bewegungen. |

| Typische Anwendung | Mehrseitige, prismatische Teile mit ebenen Oberflächen. | Komplexe, skulpturale Oberflächen und tiefe Hohlräume mit Hinterschneidungen. |

| Wichtigste Einschränkung | Die Genauigkeit nimmt bei komplexen 3D-Konturen aufgrund der festen Werkzeugausrichtung ab. Hervorragend geeignet für 2,5D-Fräsen . | Die Leistung hängt von der Maschinenkinematik und dem Steuerungssystem ab. |

| Leistungsdaten | Wenn die Werkzeugneigungswinkel 30° überschreiten, erhöht sich der Konturfehler im Vergleich zu den Sollwerten erheblich. | Gewährleistet gleichbleibende Genauigkeit; Lasertrackerdaten zeigen, dass der Fehler bei hohen Winkeln auf ~40% von 3+2 reduziert wird. |

Die optimale Strategie muss sorgfältig verfolgt werden. Zunächst wird der häufigste Geometrietyp des Bauteils untersucht: entweder die 3+2-Indexierung für mehrflächige prismatische Bauteile, wobei die Integrität der Aufspannung und die Kontinuität der 3D-Oberflächen im 5-Achs-Verfahren besonders zu beachten sind, um den Genauigkeitsverlust durch die mehrflächige Aufspannung zu vermeiden. Die Gesamtstrategie richtet sich nach den in den Richtlinien für die Bewegungssteuerung beschriebenen Leistungskennzahlen.

Wie wählt man den 5-Achs-Bearbeitungsmodus wissenschaftlich anhand der geometrischen Merkmale des Werkstücks aus?

Die Wahl der optimalen 5-Achs-Strategie ist eine zentrale Herausforderung in der Fertigung hochwertiger Bauteile. Willkürliche oder auf Faustregeln basierende Entscheidungen führen zu erheblicher Ineffizienz oder unzureichender Präzision. Die Lösung liegt in einer systematischen Methodik zur Auswahl der 5-Achs-Bearbeitung , die die Entscheidung von der Intuition auf eine quantifizierbare Analyse der geometrischen Merkmale des Bauteils verlagert. Dieser wissenschaftliche Auswahlprozess korreliert die Geometrie direkt mit dem effektivsten und wirtschaftlichsten Bearbeitungsmodus.

Geometrie klassifizieren: Der grundlegende Schritt

Der erste Schritt dieses Prozesses umfasst eine Objekt- und Bauteilanalyse. Zunächst muss zwischen diskreter, ebener Geometrie, wie beispielsweise den abgewinkelten Bereichen von Formeinsätzen, und komplexen Formobjekten, wie den Tragflächen von Blisks, unterschieden werden. Dies ist in einem typischen Projekt natürlich nur durch eine Krümmungsanalyse mittels CAD (Computer-Aided Design) möglich.

Quantifizierung mit einer Entscheidungsmatrix

Mehrdeutigkeiten werden mithilfe einer quantifizierten Auswahlmatrix aufgelöst. Bei Bauteilen mit überwiegend prismatischen Eigenschaften kommt die 3+2-Indexbearbeitung zum Einsatz. Die Stabilitätsmethode mit fixierter Achse gewährleistet eine hohe volumetrische Genauigkeit beim Planfräsen; dadurch lässt sich die Zielvorgabe von 15 Minuten pro Werkstück direkt erreichen.

Erzwingen von kontinuierlicher Bewegung für echte 3D-Konturen

Bei nachgewiesenen, überwiegend nicht-prismatischen Oberflächen ist die kontinuierliche 5-Achs-Bearbeitung unerlässlich . Das physikalische Prinzip, das diese Notwendigkeit begründet, ist, dass für einen optimalen Eingriff und eine präzise Steuerung des Schnittvektors auf der Freiformfläche die simultane Interpolation der Achsen die einzige Möglichkeit besteht. Dies gilt für eine Oberflächengüte mit vorgegebener Spezifikation, beispielsweise Ra 0,4 µm .

Nutzung von Software für objektive Empfehlungen

Um größtmögliche Objektivität im Prozess zu gewährleisten und persönliche Wünsche oder Präferenzen des Projektmanagers und Fertigungsingenieurs gegenüber den realisierbaren Möglichkeiten auszuschließen, wird Analysesoftware für CAM und Krümmung eingesetzt . Diese Software ermittelt objektiv Bereiche der Bauteilgeometrie, die eine Neigung oberhalb eines bestimmten Schwellenwerts erfordern. Sie empfiehlt objektiv Bereiche mit komplexer Geometrie, die bestimmte Lösungen erfordern.

Diese Methodik bietet einen direkten, praxisorientierten Rahmen für die Auswahl der 5-Achs-Bearbeitung . Der Vorteil dieses Verfahrens gegenüber allen anderen, auf subjektiver Logik beruhenden Verfahren liegt in der objektiven, geometriebasierten Logik. Dadurch werden alle Spekulationen überflüssig, und es verbleibt lediglich ein Entscheidungsbaum, anhand dessen die Hersteller die Leistungsfähigkeit der Technologie mit den Bauteilspezifikationen abgleichen und so optimale Fertigungskosten gewährleisten können.

Abbildung 2: Ein 5-Achs-Schneidvorgang auf einer Mikron-Maschine von LS Manufacturing

Welche einzigartigen Kostenvorteile bietet die 3+2-Positionierungsbearbeitung in der Massenproduktion?

Die kontinuierliche 5-Achs-Bearbeitung bietet zwar beispiellose Flexibilität, die 3+2-Achs-Bearbeitung hingegen entscheidende wirtschaftliche Vorteile in der Serienfertigung. Ihre Eignung für die Großserienfertigung beruht auf den inhärenten technischen Vereinfachungen, die sich direkt in niedrigeren Betriebskosten niederschlagen. Diese Analyse quantifiziert den Kostenvorteil und liefert eine klare Begründung für den strategischen Einsatz dieser Technologie.

| Aspekt | Auswirkungen auf die Chargenproduktion | Messbares Ergebnis |

| Programmierung & Einrichtung | Vereinfachte Programmierung mit festem Winkel. Die Zyklen sind standardisierte 2,5D-Zyklen . | Die Programmierzeit ist um ca. 60 % kürzer als bei komplexen 5-Achsen-Zyklen . |

| Werkzeugverschleiß und Lebensdauer | Die fixierte Ausrichtung verhindert Vibrationen. | Vermeiden Sie intermittierende Schnitte, da diese bei Tests mit Autoformen die Werkzeugstandzeit um 20-30% verlängerten. |

| Bearbeitungseffizienz | Bearbeitung mit hoher Materialabtragsrate in einer gegebenen Umgebung. | Verkürzte Zykluszeit für Oberflächen in einem prismatischen Bauteil aufgrund zulässiger erhöhter Vorschübe. |

| Kosten pro Einheit | Die optimierten Gesamtkosten für Programmierung, Vorrichtungen und Zykluszeit. | Reduzierung um bis zu 45 % im Vergleich zur kontinuierlichen 5-Achs-Bearbeitung für qualifizierte Teilegeometrien. |

| Optimale Chargengröße | Hoher Effizienzaufwand bei gleichzeitiger Amortisation über viele identische Teile. | Die maximale Kapitalrendite wird typischerweise bei Chargen von mehr als 500 Einheiten erzielt. |

Bei Bauteilen mit überwiegend prismatischen Strukturen ist die Serienfertigung mit 3+2-Bearbeitung ideal. Diese Technologie erzielt ihren Kostenvorteil durch die Vereinfachung der Steuerungslogik auf 2,5D , was stabilere Schnitte für maximale Werkzeugstandzeiten und höhere Vorschubgeschwindigkeiten ermöglicht. Eine datenbasierte Entscheidungsfindung bei der Technologieauswahl legt zudem nahe, dass die Effektivität und Stabilität der 3+2-Bearbeitung die Kosten senken.

Wie lässt sich bei der kontinuierlichen 5-Achs-Bearbeitung eine Präzision im Mikrometerbereich und eine Stabilitätskontrolle erreichen?

Das Erreichen einer Präzision im Mikrometerbereich gestaltet sich bei der kontinuierlichen 5-Achs-Bearbeitung aufgrund potenzieller Störungen durch Dynamik, Drift und Fehler schwierig. Die Schwierigkeit kann daher in der Implementierung eines Prozesses liegen, der einen geschlossenen Regelkreis zur Realisierung von Rückkopplungen und Vorhersagen für alle mit der Stabilitätskontrolle verbundenen Prozesse bereitstellt. Der Prozess umfasst die folgenden Implementierungen:

Aufbau einer Hardware-Grundlage mit direktem Feedback

Der erste Schritt zur Erfüllung der Kriterien des Wettbewerbsberichts ist die Implementierung der Glasmaßstäbe in den Linearachsen der Maschinen. Durch die Installation der Glasmaßstäbe in den Maschinenachsen steht dem CNC-System eine Rückmeldung der Achsenposition mit einer Auflösung von bis zu 0,0001 mm zur Verfügung, wodurch ein vollständig geschlossenes Regelsystem entsteht.

Aktive Kompensation der thermischen Drift

Werkzeugmaschinen erzeugen naturgemäß Wärme, die, wenn sie nicht kontrolliert wird, zu so starken Verformungen führen kann, dass die Genauigkeit gänzlich gefährdet ist. Demgegenüber setzen wir mehrere In-situ-Temperatursensoren ein, die wichtige Punkte der Struktur erfassen und Daten liefern, um die thermische Drift in Echtzeit durch eine algorithmische Achsenkorrektur auszugleichen. So ist es mit diesem aktiven Kompensationssystem möglich, die Drift in einem engen Bereich, beispielsweise innerhalb von ±0,005 mm , zu halten.

Kalibrierung für dynamische kinematische Genauigkeit

Obwohl die Genauigkeit im stationären Zustand gegeben ist, ist sie bei komplexen Bewegungen nicht ausreichend präzise. Daher führen wir eine volumetrische Genauigkeitskalibrierung durch, indem wir mit einem Lasertracker eine Fehlerkarte für den gesamten Arbeitsbereich erstellen. Diese Fehlerkarte wird anschließend in die CNC-Maschine geladen. Während der kontinuierlichen 5-Achs-Bearbeitung nutzt die Steuerung diese Daten, um den Werkzeugweg dynamisch vorzukorrigieren und systembedingte kinematische Ungenauigkeiten in Echtzeit auszugleichen.

Validierung der Stabilität mit Prozesskontrollkennzahlen

Nachweis und Ergebnisse bestätigen die Leistungsfähigkeit. Um dies auf Basis statistischer Prozesskontrolle zu belegen, werden die kritischen Teileabmessungen regelmäßig gemessen. Dies ist unsere Garantie für einen stabilen Kontrollprozess . Beispielsweise weist ein 72-stündiger Bearbeitungszyklus für ein Luft- und Raumfahrt-Laufrad eine Maßhaltigkeit von 0,015 mm und eine Prozessfähigkeit von über 1,67 auf.

Dieses Dokument beschreibt das mehrschichtige technische System, das für die Präzision im Mikrometerbereich bei der kontinuierlichen 5-Achs-Bearbeitung erforderlich ist. Die in dieser Studie angewandte Methodik, die auf der Nutzung von Messtechnik und statistischer Analyse zur Verifizierung basiert, ermöglicht die Umsetzung der Maschinentheorie in die Praxis.

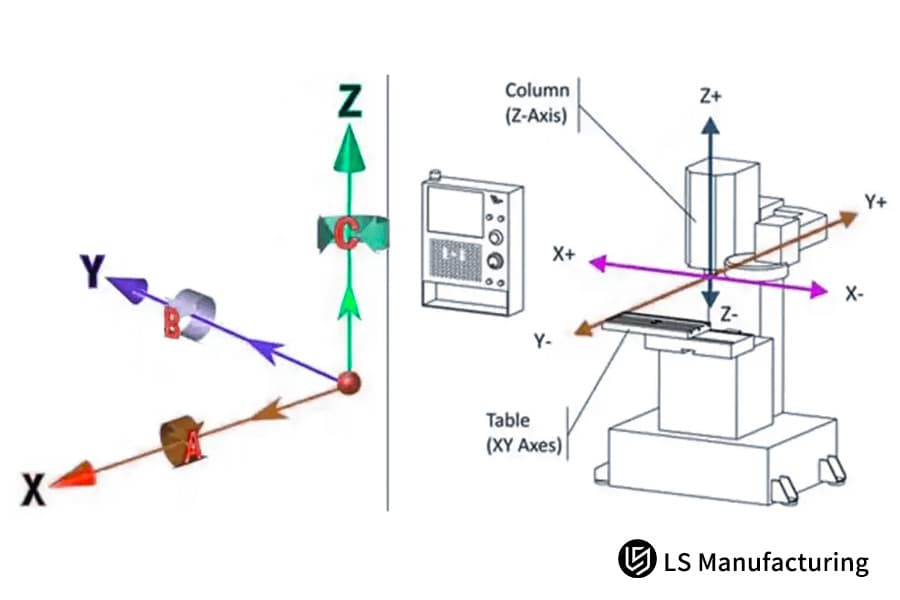

Abbildung 3: Kernachsen-Setups für indexierte und simultane 5-Achs-Bearbeitungen von LS Manufacturing

Wie lässt sich die Effizienz der 5-Achs-Bearbeitung quantifizieren, um den ROI zu bewerten?

Obwohl Hochleistungsmaschinen nachweislich Vorteile bieten, ist es schwierig, den finanziellen Nutzen dieser Investition zu beziffern. Mit herkömmlichen Methoden der Investitionsanalyse und Renditeermittlung lässt sich die Rentabilität nur schwer ermitteln. Dieses Dokument bietet eine strukturierte, datenbasierte Methodik zur ROI-Bewertung , die über theoretische Vorteile hinausgeht und konkrete Einsparungen bei Anlagen, Arbeitskosten und Gesamtdurchsatz modelliert. Das Modell berücksichtigt die folgenden Kernbereiche:

- Quantifizierung der Zykluszeitreduzierung und Durchsatzsteigerung: Der wichtigste Hebel für die Effizienz der 5-Achs-Bearbeitung ist die drastische Reduzierung der nicht wertschöpfenden Zeit. Der Prozess wird analysiert und die Reduzierung durch den Wegfall der sekundären Rüstvorgänge ermittelt. Beispielsweise reduzierte die Optimierung von 3+2 auf kontinuierliche 5-Achs -Bearbeitung bei einer Aerodynamikhalterung die gesamte Handhabungs- und Rüstzeit um 65 % und wirkt sich positiv auf den Systemdurchsatz aus, der die Grundlage für die Rentabilität der Investition bildet.

- Modellierung der Einsparungen durch vereinfachte Vorrichtungen und Werkstückspannung: Wir haben einen der wichtigsten, aber weniger beachteten Bereiche hinsichtlich der Einsparungen in unserer Investitionsanalyse untersucht: die Reduzierung von Vorrichtungen. Dabei verglichen wir die Auswirkungen der Komplexität und Anzahl der verwendeten Spezialvorrichtungen. Beispielsweise ergab sich im Bereich der Turbinenschaufeln, dass eine einzige Spezialvorrichtung durch eine 5-Achs-Maschine ersetzt werden kann, was eine Einsparung von 15 % bei der Programmierung von Werkzeugen und Vorrichtungen ermöglicht.

- Berechnung der Auswirkungen auf Ausschuss, Nacharbeit und Qualitätskosten: Der Genauigkeitsverlust bei der Bearbeitung in einer Aufspannung hat einen erheblichen Einfluss auf die Qualitätskosten. Ausschuss und Nacharbeit wurden in der vorliegenden Fallstudie berücksichtigt. Die Reduzierung von Handhabungs- und Rüstfehlern durch die 5-Achs-Bearbeitung führte zu einer Senkung der Ausschussquote im ersten Durchgang um 40 % bei einem medizinischen Implantat. Dies bildet eine gute Grundlage für die Wertstromoptimierung.

- Durchführung eines ganzheitlichen Gesamtbetriebskostenvergleichs (TCO): Dieses Rahmenwerk bietet eine solide Methodik für die ROI-Bewertung der 5-Achsen-Effizienz und ersetzt Spekulationen durch ein quantifizierbares Modell aller Kostentreiber – von Zykluszeit und Werkzeugen bis hin zu Qualität und Durchsatz – und ermöglicht so eine sichere, datengestützte Investitionsanalyse für Investitionsentscheidungen im Bereich hochwertiger Produktionsanlagen .

Dadurch bietet es einen zuverlässigen Ansatz zur Durchführung der ROI-Bewertung der 5-Achsen-Effizienz . Tatsächlich ersetzt es Vermutungen, indem es die Erstellung eines Modells aller Kostentreiber, von Qualität bis Geschwindigkeit, ermöglicht, mit dessen Hilfe man zu definitiven und datengestützten Entscheidungen hinsichtlich der Investitionsanalyse von Produktionsanlagen in der hochwertigen Fertigung gelangen kann.

Wie lässt sich das Verhältnis zwischen Bearbeitungsgenauigkeit und Kosten bei der 5-Achs-Bearbeitung gestalten?

Um die erforderliche 5-Achsen-Präzision zu erreichen, besteht ein nichtlineares Kostenverhältnis , dessen Kosten exponentiell ansteigen, je näher die Genauigkeit an Null rückt. Basierend auf den erhobenen Daten beträgt die Kostensteigerung für eine Verbesserung der Genauigkeit von ±0,01 mm gegenüber ±0,02 mm 80 % . Ziel ist es, die wirtschaftlich sinnvolle Toleranz zu ermitteln, die die Funktion des Bauteils gewährleistet, anstatt unnötig Geld für Spezifikationen auszugeben, die ohnehin schon schlecht sind. Dies wird durch folgende Maßnahmen erreicht:

Definition von funktionellen vs. ästhetischen Toleranzen

Die Toleranzanforderungen werden kategorisiert. Bei kritischen Bauteilpaarungen und aerodynamischen Oberflächen ist eine hohe 5-Achsen-Präzision erforderlich, während für unkritische Oberflächen große Toleranzen gelten. Für kosmetische Oberflächen bestehen keine spezifischen Anforderungen. Die Analyse funktionaler Verifikationsmethoden in Bezug auf die jeweilige Verifikationsart zeigt, dass bei funktionalen Methoden keine Überspezifikation vorliegt. Daher müssen die Kosten dort berücksichtigt werden, wo sie für die Bereitstellung wirtschaftlicher Genauigkeitslösungen relevant sind.

Quantifizierung der exponentiellen Kosten der Präzision

Diese Kostenkurve wurde anhand von Daten aus früheren Projekten erstellt. Es handelt sich nicht um einen linearen Prozess, sondern vielmehr steigt mit jeder Präzisionssteigerung die Kostenstreuung zwischen den Alternativen: teurere Maschinen für komplexere Anlagen, längere Messzyklen für fortschrittlichere Messtechnik. Beispielsweise kann die Ermittlung einer Toleranz von ±0,01 mm 300 % längere Messzyklen erfordern als die Ermittlung einer Toleranz von ±0,05 mm . Diese Information ist für eine Kosten-Nutzen -Analyse von entscheidender Bedeutung.

Implementierung einer gestaffelten Fertigungsstrategie

In unserem Unternehmen nutzen wir ein mehrstufiges System. Die Komponenten werden nach den erforderlichen Toleranzen kategorisiert. Bei besonders hohen Präzisionsanforderungen kommt der Einsatz von Spezialmaschinen für thermische Stabilität zum Einsatz. Diese Strategie optimiert die Gesamtanlageneffektivität (OEE) und verhindert, dass die hohen Kosten der Ultrapräzision auf alle Arbeitsschritte angewendet werden, wodurch die Kostenbilanz gewahrt bleibt.

Validierung mit In-Prozess-Messung und -Steuerung

Um unsere Schlussfolgerung zu vervollständigen, beziehen wir auch die statistische Prozesskontrolle bzw. die prozessbegleitende Messung mit ein. Dies stellt sicher, dass die Maschine die eingestellte wirtschaftliche Genauigkeit erreicht. Außerdem wird verhindert, dass sie eine höhere Genauigkeitsstufe anstrebt, die mit zusätzlichen Kosten verbunden ist.

Dieser Bericht stellt eine Methode vor, um die wirtschaftliche Wahrheit zu ermitteln und ein optimales Kosten-Nutzen-Verhältnis für die 5-Achsen-Präzision durch Wettbewerbsanalyse zu erzielen. Es handelt sich dabei um einen datengesteuerten Prozess, der von der Funktionsanalyse und Modellierung über die Produktion bis hin zur Kontrolle reicht und sicherstellt, dass sich jedes Mikron an Präzision in Form eines Nutzens für die Komponenten auszahlt.

Welche oft übersehenen, versteckten Faktoren spielen bei der Kostenstruktur der 5-Achs-Bearbeitung eine Rolle?

Bei der Betrachtung der Kosten für die 5-Achs-Bearbeitung kommt es häufig zu einer erheblichen Unterschätzung, wenn nur die anfängliche Kapitalinvestition berücksichtigt wird. Es gibt entscheidende, oft übersehene und versteckte Faktoren , die von Spezialwerkzeugen bis hin zu aufwendiger Wartung reichen und die tatsächlichen Gesamtbetriebskosten bestimmen. Dieser Beitrag stellt eine strukturierte Methode zur Durchführung einer umfassenden Lebenszyklusanalyse vor, die über den Kaufpreis hinausgeht und die gesamte finanzielle Belastung modelliert. Der Prozess berücksichtigt dabei Folgendes:

- Berücksichtigung von Spezialwerkzeugen und Spannvorrichtungen: Normalerweise reichen 3-Achs-Werkzeuge nicht aus. Die dynamischen Kräfte und Positionen bei der 5-Achs-Bearbeitung erfordern ausgewogenere Werkzeuge sowie deren Erweiterung. Die Kosten hierfür können sich verdoppeln. Um dieser Herausforderung zu begegnen, berücksichtigen und liefern wir den gesamten Werkzeugsatz, der für die 5-Achs-Bearbeitung benötigt wird.

- Berücksichtigung von Wartung und Kalibrierung: Dies erfordert höchste Genauigkeit bei der Wartung. Die Wartung, Kalibrierung und Volumenverifizierung des Laserinterferometers, deren Kosten auf 30.000 bis 50.000 US-Dollar pro Jahr geschätzt werden, dürfen keinesfalls zugunsten der Mikrogenauigkeit vernachlässigt werden. Die Wartungs- und Rekalibrierungsverträge werden in unserem Modell keine ungeplanten Budgetüberschreitungen verursachen.

- Budgetierung für Fachkräfte und Spezialschulungen: Für die Bedienung eines 5-Achs-Bearbeitungszentrums sind höhere Fachkenntnisse erforderlich. Wir berücksichtigen die Kosten für einen qualifizierten 5-Achs-CAM-Programmierer ( 40 % der Gesamtkosten) sowie die Schulungskosten. Auch die Anlaufkosten im Verhältnis zu den Kosten für qualifiziertes Personal und den Lebenszykluskosten der Maschine werden einkalkuliert.

- Modellierung des Energieverbrauchs und der Anlagenanforderungen: 5-Achs-Maschinen benötigen mehr Energie. Dies gilt für schnellere Drehtische oder komplexere Kühlung. Energieaudits sind Bestandteil unserer Lebenszyklusanalyse . Dabei werden auch Verbesserungen an bestehenden Gebäuden berücksichtigt, wie z. B. eine optimierte Stromverteilung oder spezielle Fundamente. Dies sind entscheidende, aber oft unsichtbare Faktoren mit großer Wirkung.

Dieses Rahmenwerk bietet eine Methodik für eine vollständige Lebenszyklusanalyse der Kosten von 5-Achs-Bearbeitungsanlagen . Es ermöglicht eine realistische Finanzanalyse durch die systematische Identifizierung und Quantifizierung der wichtigsten versteckten Kostenfaktoren – von Werkzeugen und Kalibrierung bis hin zu Fachkräften und Betriebsmitteln – und stellt so sicher, dass Investitionsentscheidungen auf den Gesamtkosten und nicht nur auf dem Anschaffungspreis basieren.

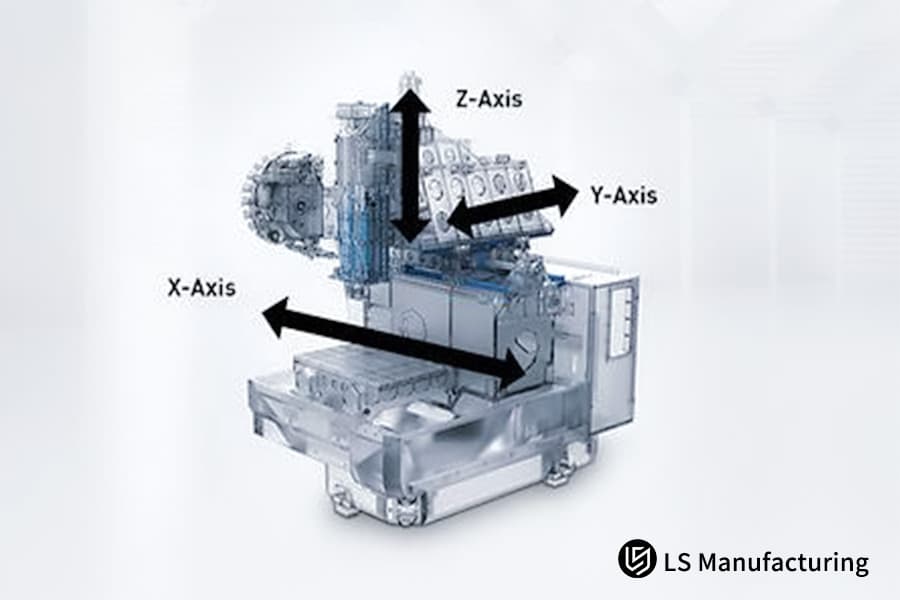

Abbildung 4: Erkundung der grundlegenden Bewegungsachsen in 5-Achs-Bearbeitungssystemen von LS Manufacturing

LS Manufacturing Aerospace Division: Projekt zur Optimierung des 5-Achs-Bearbeitungsprozesses von Triebwerksturbinenschaufeln

Die Präzision und Qualität in der Fertigung von Bauteilen der Luftfahrtindustrie sind besonders hoch, insbesondere bei den Hauptkomponenten von Rotoren. Vor diesem Hintergrund befasste sich LS Manufacturing mit der Prozessoptimierung für einen Triebwerkshersteller (OEM) im Hinblick auf die Qualität und Effizienz von Turbinenschaufeln. Die Aufgabenstellung umfasste die Entwicklung einer Umstellungsstrategie für den Wechsel von einem 3+2-Bearbeitungsverfahren zu einem überlegenen kontinuierlichen Bearbeitungsprozess für die 5-Achs- Bearbeitung von 718-Inconel-Schaufeln .

Herausforderung für den Kunden

Das Problem mit dem Kunden betraf ein gravierendes Qualitäts- und Effizienzproblem bei der Bearbeitung seiner Turbinenschaufeln aus Inconel 718. Der aktuelle 3+2-Index-Bearbeitungsprozess in seiner Aufbereitung wies im Übergangsbereich bei verschiedenen Maschineneinstellungen eine Überschreitung der Soll-Zustelllinie von 0,03 mm auf. Dies hatte gravierende Auswirkungen auf die Dauerfestigkeit des Bauteils, da diese unter dem spezifizierten Wert lag. Darüber hinaus benötigte der ineffiziente Prozess mehr als sechs Stunden für die Fertigung eines einzigen Bauteils.

LS Fertigungslösung

In unserer Anwendung haben wir die Schaufeloberfläche in einer einzigen Aufspannung mittels kontinuierlicher 5-Achs-Simultanbearbeitung bearbeitet, um Übergänge zu vermeiden. Bei den Drehbearbeitungen von Nickellegierungen setzten wir das Trochoidalfräsen ein und optimierten die Prozessparameter, um Schnittgeschwindigkeiten von 90 m/min und Schnitttiefen von 0,2 mm zu maximieren und so optimale Ergebnisse zu erzielen. In unserer Anwendung wählten wir eine aggressive und vollständig kontrollierte Bearbeitung, um Inconel 718 optimal zu nutzen und jegliche qualitätsbezogene Bearbeitungsrisiken sowie Werkzeugkosten auszuschließen.

Ergebnisse und Wert

Die Prozessoptimierung führte zu einem Paradigmenwechsel. Die Präzision der fertigen Schaufeln stieg auf ca. 0,015 mm , während die Oberflächenrauheit (Ra) 0,4 µm erreichte. Die Oberflächenfehler verschwanden vollständig. Die Bearbeitungszeit verkürzte sich um mehr als 58 % auf nur noch 2,5 Stunden pro Teil . Hinzu kommt die dreifach erhöhte Werkzeugstandzeit dank der Prozessoptimierung. Die jährlichen Einsparungen von über 2 Millionen RMB trugen maßgeblich zum rasanten Wachstum des Kunden bei.

Diese Fallstudie hat gezeigt, dass die bei LS Manufacturing angewandten Kompetenzen dazu beigetragen haben, bestimmte Herausforderungen zu meistern. Durch zusätzliche Anstrengungen, insbesondere die Optimierung der kontinuierlichen 5-Achs-Bearbeitung , konnten wir unsere Position bei anspruchsvollen Fertigungsaufgaben in der Luft- und Raumfahrtindustrie weiter stärken.

Erkunden Sie die Grenzen der 5-Achs-Präzisionsfertigung , erhalten Sie Ihre individuelle technische Bewertung und begeben Sie sich auf den Weg zu einer effizienten Produktionstransformation.

Wie lässt sich der Investitionswert in 5 Achsen durch Prozessinnovation maximieren?

Die bloße Anschaffung eines 5-Achs-Bearbeitungszentrums garantiert keine Rendite; sein hohes Potenzial wird oft nicht ausgeschöpft. Die zentrale Herausforderung besteht darin, diese fortschrittliche Hardware in planbare, hochwertige Ergebnisse umzuwandeln. Dieses Dokument beschreibt eine Methodik, die auf Prozessinnovationen abzielt, um den Investitionswert zu maximieren, indem die Maschinenauslastung systematisch von durchschnittlichen Werten auf über 75 % gesteigert wird.

- Optimierung der Abtragsrate durch optimierte Werkzeugwege: Aktuell setzen wir modernste computergestützte Fertigungstechnologie für das Trochoidal- und Schälfräsen ein. Diese Technologie gewährleistet eine stets optimale Spanbelastung des Schneidwerkzeugs. Bei einem Strukturbauteil aus Aluminium konnte die Abtragsrate von 35 cm³/min in den Schruppbearbeitungen um über 40 % optimiert werden.

- Implementierung von Closed-Loop-In-Prozess-Messtechnik: Um die Rüst- und Prüfzeiten zu minimieren, integrieren wir Messtaster und Laserwerkzeuge in die Maschine. Dies ermöglicht die automatische Werkstückausrichtung, Werkzeugeinstellung und Merkmalsprüfung während des Bearbeitungsprozesses. Das System wendet Echtzeit-Offsets an, wodurch Prüfzeit in produktive Bearbeitungszeit umgewandelt und die Korrektheit des ersten Teils sichergestellt wird – ein entscheidender Faktor für die optimale Nutzung der Technologie .

- Standardisierung von Wissen für wiederholbare Effizienz: Wir erfassen optimierte Prozesse für Teilefamilien – inklusive Vorrichtungen, Werkzeugen und bewährten Parametern – in digitalen Arbeitsanweisungen. Diese Prozessinnovation reduziert Programmier- und Rüstzeiten für Folgeaufträge drastisch. Sie ermöglicht es weniger erfahrenen Bedienern, komplexe Aufträge effizient auszuführen, wodurch die Gesamtanlageneffektivität (OEE) deutlich verbessert und der Investitionswert geschützt wird.

Diese Methodik liefert einen Fahrplan, um das Potenzial der 5-Achs-Bearbeitung in Gewinn umzuwandeln. Der Wettbewerbsvorteil liegt in der Integration fortschrittlicher Werkzeugwege, der Prozesskontrolle und der Standardisierung von Wissen – ein bewährtes System zur Steigerung der Technologieauslastung und zur Sicherung einer schnellen und nachhaltigen Rendite auf hohe Investitionen .

Häufig gestellte Fragen

1. Welche Bauteile können mit 3+2 bearbeitet werden?

Polyedrische oder hohle Systemteile, Formbasen und kastenförmige Teile. Die Genauigkeit beträgt ±0,01 mm , die Oberflächenrauheit Ra 1,6 μm .

2. Welche Anforderungen werden an die CAM-Programmierung bei der kontinuierlichen 5-Achs-Bearbeitung gestellt?

Es erfordert die RTCP-Funktion, Kollisionsvermeidungsalgorithmen und eine optimierte Werkzeugwegführung. Die Programmierzeit erhöht sich im Vergleich zum 3+2-Modus um 40 % , die Bearbeitungseffizienz steigt jedoch um das Dreifache .

3. Wie lange dauert es typischerweise, bis sich die Investition in 5-Achs-Maschinen amortisiert?

Je nach Komplexität der Bauteile beträgt die Lieferzeit in der Regel 12 bis 24 Monate . Bei komplexen Bauteilen mit gekrümmten Oberflächen kann sich die Investition aufgrund von Effizienzvorteilen innerhalb von 18 Monaten amortisieren.

4. Wie lässt sich feststellen, ob ein Unternehmen seine 2-Achs-Maschinen durch 5-Achs-Maschinen ersetzen muss?

Wenn die Komplexität der gekrümmten Oberflächen mehr als 30 % des Produktvolumens ausmacht oder bei der Bearbeitung auf einer 3-Achs-Maschine mehr als 3 Spannzyklen erforderlich sind, ist ein Upgrade auf ein 5-Achs-System notwendig.

5. Was gilt als die größte Fehlerursache bei der 5-Achs-Bearbeitung?

Thermische Ausdehnung der Spindel und Winkelabweichungen. Eine Laserkalibrierung ist alle 500 Stunden erforderlich, um den Gesamtfehler auf unter 0,015 mm zu halten.

6. Ist es möglich, mit 3+2-Achs-Bearbeitung die gleiche Oberflächengüte wie mit kontinuierlicher 5-Achs-Bearbeitung zu erreichen?

Bei den ebenen Strukturen wird eine Oberflächenrauheit von Ra 0,8 μm erreicht, jedoch sind an den Schnittpunkten der Freiformflächen Spuren von Verbindungsstellen mit einem Wert von 0,02 - 0,05 mm zu erkennen.

7. Wie lassen sich Werkzeugschwingungen bei der 5-Achs-Bearbeitung kontrollieren?

Der hydraulische Werkzeughalter mit Auswuchtqualität G2.5 und optimalem Vorschub-Geschwindigkeits-Verhältnis kann die Vibrationen innerhalb von 5 μm kontrollieren.

8. Welche Art von Schulung wäre für die neuen Bediener erforderlich, die an den Maschinen mit 5-Achs-Fähigkeit arbeiten würden?

Der Auszubildende muss die Prinzipien von RTCP, Kollisionssicherheit und Genauigkeitskompensation in einer praxisorientierten Schulung von 2-3 Monaten erlernen.

Zusammenfassung

Die wissenschaftliche Auswahl und Optimierung mittels 5-Achs-Bearbeitungstechnologie ermöglicht höchste Effizienz und Qualität bei der Fertigung komplexer Bauteile für Unternehmen. LS Manufacturing ist ein Beispiel für ein Unternehmen mit einem umfassenden technischen System und langjähriger Serviceerfahrung. Es bietet seinen Kunden kompetente Fertigungslösungen.

Kontaktieren Sie gerne das technische Support-Team von LS Manufacturing für kundenspezifische 5-Achs-Bearbeitungslösungen oder weitere Prozessanalysen. Wir analysieren Ihre Bauteilgeometrie und erstellen Ihnen ein technisch-kommerzielles Angebot für eine individuelle Unterstützung – von der Prozessmachbarkeitsprüfung bis zur finalen Prozessvalidierung.

Entfalten Sie jetzt das volle Potenzial der Fertigung komplexer Konturen. Klicken Sie hier, um Ihre individuelle 5-Achs-Simultanbearbeitungslösung zu erhalten.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck, Spritzguss, Metallstanzen und weiteren umfassenden Fertigungsdienstleistungen.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .