CNC旋削加工サービスでは、工具鋼の選定においてしばしば重大な課題に直面します。様々な鋼種間の差異、そしてそれぞれの硬度、耐久性、靭性レベルは、旋削加工の効率に様々な影響を及ぼす可能性があります。不適切な選定は、生産コストを少なくとも30%増加させる可能性があります。

問題は、従来の選定方法にあります。これは走行距離に基づいており、サプライヤーや代数的な推奨値に依存しています。特定の用途に合わせて特性を調整するための、明確な性能関連データや最適な伐採条件はほとんどありません。そのため、より科学的な方法、つまりデータに基づいて最適な性能を実現する方法の採用が求められています。

CNC旋削サービスクイックリファレンスガイド

| セクション | 主要コンテンツ |

| はじめに | 工具鋼の選択の課題。不適切な選択により30% 以上のコスト増加。効率と品質に影響。 |

| コアプロパティ | 硬度、耐摩耗性、靭性、機械加工性、パフォーマンスが損なわれます。 |

| 材料の選択 | アプリケーションベースの基準、切断パラメータの最適化、コストパフォーマンスのバランス。 |

| 加工パラメータ | 機械加工パラメータには、スピンドル速度、切削速度、切削深さ、切削工具の形状、切削剤の選択、切削液の選択、表面仕上げなどがあります。 |

| 品質管理 | 寸法公差と表面の完全性、検査のプロセスと手順、欠陥と故障。 |

| コスト分析 | 材料費と加工費、工具寿命の最適化、最適生産のための最適数量とそれが生産管理に与える影響。 |

| ケーススタディ | 実際の事例、導入の成功、投資収益率の計算。 |

| 将来の動向 | 高性能材料、スマート生産、デジタルツイン、持続可能性。 |

当社では、機械加工において材料提案システムを採用しており、お客様に工具鋼材料の最適な組み合わせを推奨しています。また、お客様に提案する最適化されたソリューションにより、生産コストを30%以上削減することができます。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

CNC旋盤加工の委託製造という非常に競争の激しい分野において、信頼は獲得しなければならないものであり、勝ち取るものではありません。しかし、少なくとも15年以上にわたり、理想の世界ではなく現実の世界において、工場の現場の人々は、扱いが難しい材料や非常に厳しい公差が求められる作業など、LS Manufacturingのスキルを日々試してきました。以下のガイドで紹介する内容はすべて、その分野で実証されたものです。

私たちは、お客様が言及されている工具鋼の種類についてより深く理解するだけでなく、特定の材料を用いて、生産現場における適切な時間枠内で、適切な加工を行う方法も熟知しています。私たちの専門知識は、お客様に新しいことを学ぶ機会を提供するだけでなく、 3D SystemsとGrabCAD Blogが熱心に推奨している、理論を完璧に実行するための適切なエンジニアリングの原則に基づいて磨かれたスキルセットも提供します。

これは、当社がこれまで数え切れないほどの精密部品の加工で培ってきた知識の結晶です。そして今、このノウハウをお客様にもお伝えすると同時に、成功と失敗を繰り返すプロセスを通して、工具鋼と切削パラメータの最適化に関する知識をさらに深めていきます。このノウハウを活用することで、最適な工具鋼の選定方法を知ることで、効率、工具寿命、品質の問題を容易に克服するために必要な知識を活用できるようになります。

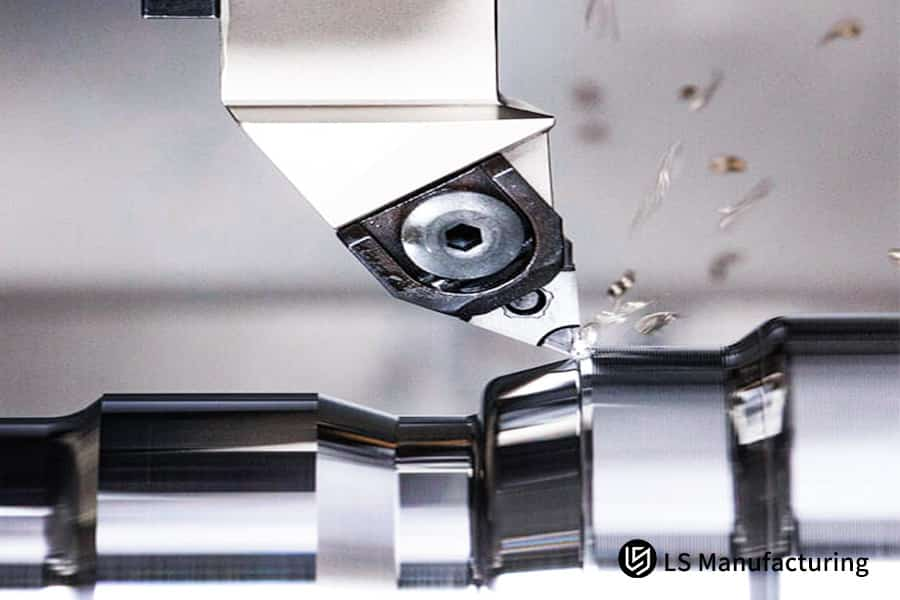

図1:LS Manufacturingによる冷却流体プロセスを利用したCNC旋盤による鋼の加工

機械加工の要件に基づいて CNC 旋削用の工具鋼を選択するにはどうすればよいでしょうか?

CNC旋削加工においては、工具鋼の選定において体系的なアプローチが求められます。本文献レビューの意義は、異なる種類の工具鋼を異なる機械加工サービスに分類しようとする際に生じる、深遠な問いを扱っている点にあります。提案するプロセスには、材料の適合に関するデータが含まれます。

材料硬度と加工性分析

ワークピース材質の試験には、ワークピース材質特性試験が含まれ、さらにワークピース材質硬度試験、ワークピース材質引張強度試験、ワークピース材質熱伝導率試験に分類されます。高硬度材料のワークピースの場合、ワークピース材質の硬度基準がHRC45以上であれば、粉末冶金高速度鋼(PM-HSS)をワークピース材質として推奨します。ワークピース材質を特定するには、 50 種類以上の工具鋼の中から適合するワークピースを見つける必要があります。 切断条件によって異なります。

性能向上のためのコーティング技術

高度に特殊化されたPVDコーティング、CVDコーティング、化学蒸着法などは、高負荷用途の工具寿命に大きく貢献することが知られています。こうした背景から、量産要件を満たすために、超硬工具にAlTiNコーティングが採用されています。このプロセスの効率性は、平均寿命が40%以上向上するという事実からも明らかです。

生産量とコストの最適化

材料選定のプロセスは、バッチサイズによって影響を受ける可能性があります。小規模な試作や製造においては、コーティングされていない高速度鋼が検討材料となります。しかし、大規模製造においては、最適な形状を持つ超硬合金が好まれる傾向があります。これは、耐久性の向上による工具寿命の延長だけでなく、段取り替えに伴うダウンタイムの削減にもつながるためです。

精度要件と表面仕上げ

切削工具の形状やワークの材質特性によっては、加工公差の高精度化や優れた仕上げ精度が求められる場合があります。仕上げ精度にこだわる当社は、微細粒超硬合金製の刃先を採用するとともに、刃先を効果的に冷却することで刃先精度を維持するための対策を講じています。

テクニカルガイドには、CNC旋削サービスの提供に必要な工具鋼の選定において、当社が厳格に実施している手順の詳細が記載されています。インテリジェントな材料選定技術を活用することで、コストと品質がかつてないほど完璧に調和した製品を提供することをお約束します。このテクニカルガイドは、当社の優秀なエンジニアにとって、工具寿命に関する製品の指標として機能します。

工具鋼を科学的に選択する際に優先すべき性能指標は何ですか?

科学的な選択の観点から見ると、工具鋼の選択に影響を与える可能性のある遺伝的プロセスは、効率性と効果的な生産のための工具製造において非常に重要なプロセスです。本文書は、材料特性を決定することを目的とした試験方法を通じて、特性に関連するレビュープロセスを可能にする技術レポートです。LS Manufacturingは、性能指標を定義する要因を考慮することで、効果的な生産のための効果的な材料選択を可能にします。

| パフォーマンス指標 | 目標値 | 試験方法 | 重要な考慮事項 |

| 硬度(HRC) | 58-62 | ロックウェルCスケール | 耐摩耗性と刃先保持性 |

| レッド硬度 | HRC 54 @ 600°C | 高温試験 | 高速加工時の熱安定性 |

| 靭性(衝撃エネルギー) | ≥20 J | シャルピー衝撃試験 | 欠けや破損に対する耐性 |

| 耐摩耗性 | 比較評価 | ピンオンディスクテスト | 研磨条件下での工具寿命 |

| 熱伝導率 | 材質別 | レーザーフラッシュ法 | 切断作業中の熱放散 |

工具鋼の選定方法を体系的に評価するには、耐摩耗性の観点から硬度、熱安定性の観点から赤外硬度、耐衝撃性の観点から靭性を優先する必要があります。LS Manufacturingが開発した相対試験技術は、加工条件に応じて適切な工具鋼を選定するための意思決定を支援します。この技術的アプローチを適用することで、工具寿命の延長、ダウンタイムゼロ、そして製造効率の最大化を実現できます。

図2:LS Manufacturingによる高性能鋼のCNC旋削による精密製造

コスト効率の高い工具鋼は、品質を維持しながらコストをどのように最適化できるのでしょうか?

工具鋼材料においては、特性とコスト効率のバランスをとることが不可欠です。本レポートの目的は、価値工学分析を用いたコスト最適化のための数式を提示し、工具が以下の要件を満たすことを目標に、機械的特性を損なうことなくコスト最適化に関するより深い洞察を提供することです。

材料代替分析

比較試験は、同等の性能を持ちながら、より有利な価格で同等の鋼種を見つけることを目的としています。このDC53は、中規模注文においてSKD11の代替として、耐摩耗性を損なうことなく、 25%の材料コスト削減を実現します。試験は、硬度、靭性、温度などの基準に基づいて実施されます。

処理コストの削減

当社では、熱処理と機械加工に関連するすべてのパラメータを最適化することで、多段階の焼戻しプロセスを使用することで、プロセスの結果として得られる材料の特性に影響を与えることなく、生産サイクル時間を最大15 ~ 20%削減できます。

総所有コスト評価

当社のバリューエンジニアリングのアプローチは、基本的な材料コストにとどまらず、工具寿命、メンテナンスサイクル、生産停止時間などにも及びます。高い耐摩耗性が求められる用途では、最適な赤色硬度を持つ高級グレードの鋼材の使用を推奨しています。これにより、工具寿命が30%延長し、段取り替えコストが低減し、総生産コストが最小限に抑えられます。

アプリケーション固有の最適化

コスト効率の高い工具鋼は、それぞれ特定の加工パラメータ、材料、生産量に基づいています。当社は詳細な技術情報を提供しており、一般的な要件ではなく、具体的な性能基準に基づいて、代替鋼材を賢く、かつ同等の条件で比較検討していただけます。

技術の枠組みから見ると、工具鋼のコスト最適化は品質の妥協ではなく、むしろ賢明な意思決定に基づいていることは明らかです。バリューエンジニアリング(価値工学)を通じて、工具の性能を低下させることなく、大幅なコスト削減を実現できることは事実です。この有効性は競争の観点から非常に重要であり、本質的にはこの技術の特定に関連する活動です。

CNC旋削における高速度鋼と超硬合金の利点と欠点

CNC旋盤におけるHSSと超硬合金の切削工具の選択に関する材料比較は、用途条件に応じて適切な選択を行うことに重点を置いています。どちらの材料にもそれぞれ異なる利点があり、用途シナリオに応じてどちらかを選択することになります。

| 材料 | 硬度 | 強靭さ | 料金 | 最適な用途 |

| HSS | 中くらい | 高い | 低い | 中断された切断 |

| 炭化物 | 高い | 中くらい | 高い | 連続加工 |

工具の非効率的な使用や加工結果の不明確さによって生じる問題に対するソリューションをご提供します。工具アシスタントは、お客様のニーズに合わせて、 HSS工具と超硬工具のどちらを使用するか、正確な判断を下すための明確な答えを提供します。このアシスタントは、工具リソースの最適な使用を促し、生産性とコスト削減を最大限に高めます。

CNC 旋削材料の選択は最終的な部品の品質にどのように影響しますか?

CNC旋削加工における材料選定は、旋削加工品の品質を決定づける重要な役割を果たすため、極めて重要なテーマの一つです。本レポートでは、冶金分析の観点から、旋削工具に使用される材料品質の違いが性能に与える影響を評価するための体系的な手法を提示しています。

- 冶金分析と微細組織評価:金属組織分析の結果を徹底的に検証し、炭化物分布を特定しました。DC53およびSKD11高速工具の性能向上に関する研究において、DC53の炭化物分布の改善により、高速切削における表面仕上げ精度が15%向上することが示されました。

- 動作条件下での機械特性試験:当社の試験プロトコルは、加工条件を模擬した条件下で、耐摩耗性、疲労強度、熱安定性を評価します。試験の結果、適切に選定された工具材料は、摩耗の激しい用途において部品寿命を30~50%延長できることが示されており、特定のグレードは研磨環境において優れた性能を発揮します。

- アプリケーション固有のパフォーマンス検証: CNC 旋削材料の選択に関するすべての推奨事項は、機械加工中に実行される実験、および表面粗さ、精度、工具摩耗速度の測定によって正当化されます。

- 総所有コスト評価:まず、初期材料費に加え、工具、メンテナンスサイクル、生産停止などを考慮してコスト分析を詳細に行うことができます。例えば、重要な部品を高品質で高価な工具で製造することで、寿命を延ばし、生産コストを40%削減できる可能性があります。

この技術フレームワークは、優れた部品品質の実現と生産効率の最大化には、情報に基づいたCNC旋削加工材料の選定が不可欠であることを示しています。提示された試験結果データは、効率的な生産を目指した加工プロセスの最適化に関する情報に基づいた意思決定に活用できるため、このツールは技術的な意思決定者にとって非常に貴重なリソースとなります。

図3: LS ManufacturingによるCNC旋盤による切削工具を使用した金属ワークの加工

高性能工具鋼は、過酷な動作条件下でもどのように安定性を維持するのでしょうか?

高性能工具鋼は、高温や高荷重といった過酷な条件下でも、摩耗の影響を含めた機械的特性を保証する必要があります。次の文書では、過酷な作業条件下での工具の破損という問題に対処し、材料の安定性と長寿命を保証する高度な製造技術について説明します。

高度な溶解および精製プロセス

当社では、真空誘導溶解(VIM)とエレクトロスラグ再溶解(ESR)技術を採用し、非金属介在物を最小限に抑制した超清浄鋼を実現しています。このプロセスにより、酸化物と硫化物の含有量が80%以上削減され、疲労強度と衝撃靭性が大幅に向上します。微細組織が微細化されているため、 600℃を超える高温でも安定した性能を発揮し、熱間加工用途に最適です。

精密熱処理の最適化

当社の多重熱処理プロセスには、 -196℃の温度下で行われる極低温処理が含まれます。この処理では、残留オーステナイトがマルテンサイトへと変態し、炭化物が析出します。これにより、鋼の硬度がHRCで2~3ポイント上昇し、耐摩耗性も30~40%向上します。また、すべての製品に焼き戻し工程を設けており、残留応力の緩和と製品の歪み防止に効果的です。

特性向上のための微細構造工学

当社は、炭化物分布と結晶構造を最適化するための熱処理技術の開発と実用化に積極的に取り組んでいます。例えば、当社の独自の鋼種は、微細かつ均一に分散した炭化物のネットワーク構造を特徴としており、これにより優れた硬度と熱疲労特性が得られます。工具におけるこのような微細構造の高度化は、過酷な使用条件下でも熱疲労や衝撃に耐える可能性を秘めています。

シミュレーション条件下でのパフォーマンス検証

当社では、これらの材料に対し、高温摩耗試験、熱疲労試験、衝撃試験といった極限条件下で加速試験を実施しています。データ駆動型の手法を採用することで、測定可能な性能パラメータを達成し、様々な種類の材料が用途に応じた特定の基準を満たしていることを保証しています。

前述の技術的枠組みにより、極限条件下で高性能工具鋼材料の安定性を確保するには、製造プロセスと品質管理プロセスにおける調整が不可欠であることが明らかになりました。現時点では、信頼性に関わる状況において、私たちの研究の意義は大きく、それは、材料の意思決定者が極限環境下でも良好な性能を発揮する材料に関する意思決定を行うための技術的専門知識を確実に備えられるよう、私たちが正しい方向へ進んでいることを示すという役割を果たしているからです。

加工パラメータに基づいて工具鋼の切削性能を最適化するにはどうすればよいでしょうか?

最適なCNC旋削工具鋼を選択するには、材料特性と最適な切削パラメータを正確に一致させ、最大限の性能最適化を実現する必要があります。本レポートで提供されるソリューションは、以下の理由により、最大限の生産性、最大限の工具寿命、そして部品の品質を実現するための旋削条件を最適化する方法を提供します。

- 包括的な切削パラメータ試験:特定の工具鋼グレードに最適な切削速度、送り速度、切込み深さを特定するために、広範囲にわたる加工試験を実施しています。M42高速度鋼グレードの場合、材料除去と工具寿命にとって理想的な切削速度である80~120 m/分を、加工試験を通じて特定しています。

- 材質固有の性能マッピング:各工具鋼グレードを複数の切削条件で評価し、生産性と工具寿命の最適な条件を特定する性能マップを作成します。例えば、当社の試験では、DC53は中程度の送り速度で切削速度100~150 m/分で最適な性能を発揮することが示されています。一方、超硬グレードは大量生産向けに200~300 m/分で加工可能です。これらの性能マップにより、生産要件に基づいた正確なパラメータ選択が可能になります。

- アプリケーション固有の最適化:個々の切削工程における切削パラメータ、ワーク硬度、切削工具の種類、冷却効率といった要因を削減することを提案します。切削工具への切りくず付着を防ぐため、断続切削では切削速度を低くし、連続切削では切削速度を高く設定します。

- 実環境検証と継続的な改善:当社のパラメータ推奨事項は、実際の製造試験、工具摩耗の進行、表面仕上げ品質、寸法精度の測定を通じて検証されています。この反復的なプロセスにより、当社のデータは最新の状態を維持し、進化する製造技術や材料にも適用可能です。

この方法により、性能を最適化するために切削パラメータを慎重に検討する必要があることが明らかになり、これによりコンピュータ数値制御旋盤によるCNC旋削に最適な工具鋼が確実に選定されます。最適な工具鋼材料の選択に関する推奨事項は以下に記載されています。

工具鋼を選択する際に見落とされがちな重要な要素は何ですか?

まず第一に、工具鋼の選定においては、特定の圧力に耐える能力を超える特性が主に重視されます。これは、工具鋼の選定には複数の重要な要素を考慮する必要があり、これらの要素を見落とすことが許されないためです。本レポートの重要な部分は、工具の効率性に大きく影響する重要な要素の特定と分析を網羅しています。細部を見落とさないよう、簡略化されたプロセスが用意されています。

- 被削性と研削性の評価:工具鋼の各グレードの被削性と研削性についても、材料除去率と特定の表面仕上げを達成する能力について試験されます。例えば、一部の高合金鋼では、加工時間が最大30%増加し、研削砥石が必要になる場合があり、製造コストに直接影響を及ぼします。

- 熱処理応答と寸法安定性:当社の完全文書化データベースには、熱処理プロセスに関する以下の情報が保存されています:熱処理の歪み係数、焼入れ性曲線、寸法変化特性。重要な部品を熱処理工程にかける際には、寸法が注文仕様の寸法公差内に収まるように、加工前の許容差と歪みを最小限に抑える熱処理手順を推奨します。

- 溶接性と修理に関する考慮事項:修理可能な工具鋼の種類について検討します。特に、修理作業における溶接性に焦点を当て、ひび割れや損傷のリスクを伴わずに溶接可能な種類を挙げます。また、工具の修理性を向上させる上で、予熱や溶接後の熱処理についても検討します。

- アプリケーション固有の環境要因:腐食、熱衝撃、または衝撃荷重によって動作が影響を受ける可能性のある環境も、上記の選択ガイドラインで考慮できます。例えば、高湿度または熱衝撃条件下で使用できる材料は、選択ガイドラインによって特定できます。

この技術的枠組みは、工具鋼の選定が効果的に成功するには、通常見落とされやすく、機械的特性に依存しない重要な要素を徹底的に分析する必要があることを強調しています。通常見落とされがちな細部に配慮することで、メーカーはミスを少なくし、プロジェクトの成功を確実にすることができます。

図4:LS ManufacturingによるCNC加工中に生成される高性能鋼旋削加工による金属チップ

LS Manufacturing 自動車金型業界:エンジンコネクティングロッド金型鋼最適化プロジェクト

前述のケーススタディから、LS Manufacturing が提供する高度な材料工学の専門知識は、ツールの作成を取り巻く主要な問題に対処するのに役立ち、次の理由により自動車用金型の製造に適用されました。

クライアントの課題

大手自動車用金型メーカーは、エンジン・コネクティングロッド用金型の頻繁な不具合により生産停止の危機に直面していました。従来のH13工具鋼製金型では、不具合が発生するまでの生産寿命はわずか5万サイクルでした。顧客は、 ±0.02mmという精度を損なうことなく、金型の生産寿命を延ばす製品を求めていました。

LS製造ソリューション

熱処理パラメータを最適化した高級工具鋼ESR H13の使用を推奨しました。1020 ℃での真空焼入れと560℃での二度焼き戻しにより、 HRC 48~50の硬度を実現しました。これにより、耐摩耗性は優れたレベルを維持しながら、衝撃靭性は30%向上しました。また、従来の金型の早期破損の原因となっていた熱疲労やアブレッシブ摩耗などの問題にも特別な対策を講じました。

結果と価値

最適化された金型鋼ソリューションは、性能を大幅に向上させ、耐用年数を5万サイクルから15万サイクルに、つまり200%延長しました。これにより、金型交換頻度の削減と生産停止時間の短縮により、年間80万円のコスト削減につながりました。さらに、金型交換時間の短縮とプロセス安定性の向上により、生産性が25%向上しました。これにより、お客様は自動車サプライチェーンにおける競争力を強化することができました。

このケーススタディでは、LS Manufacturingがデータ駆動型の材料工学を用いて、困難な製造課題に対するソリューションを提供するための技術的専門知識をどのように備えているかを説明します。冶金工学における当社の専門知識と製造に関する知識は、お客様がツール性能の向上を活用できるよう支援しています。また、当社の専門知識は、技術意思決定者が製造上の課題を解決し、競争優位性を獲得するための選択を支援しています。

CNC 旋削プロジェクト用の工具鋼を選択する際に同様のジレンマに直面しますが、当社はパフォーマンスの最適化のためのカスタム ソリューションを提供できます。

精密部品加工における先進工具鋼技術の革新的な応用

粉末冶金や金属マトリックス複合材といった高度な工具鋼技術の分野では、複雑な部品の精密加工における画期的な能力向上が達成されてきました。本レポートでは、生産現場における高品質な表面仕上げ、加工部品の精度向上、そして工作機械の長寿命化といった課題を解決するために、こうした革新的なアプリケーションを導入するための体系的なアプローチを考察します。

粉末冶金工具鋼の実装

そのため、当社では、微細で均質なミクロ組織を持つPM工具鋼を採用し、最適な切削性能を実現しています。例えば、 PM M4は従来品と比較して耐摩耗性が30%向上しており、焼入れ鋼の高速切削において切削寿命を延ばします。

性能向上のための金属マトリックス複合材料

当社の製品ラインナップには、非常に高い硬度と耐熱性を備えたセラミックスを配合した粒子強化MMC(マイクロマシニングセンタ)が含まれています。これらの材料は、 +800℃を超える高温下でも刃先強度を維持し、クーラントの使用が不可能なドライ加工用途で使用されます。低い熱膨張係数により、加工温度に関わらず寸法精度を維持できます。

高度なコーティング技術

当社では、切削工具の性能向上を目的として、TiAlN、AlCrN、またはダイヤモンドライクカーボン層を用いたPVD/CVDコーティングを採用しています。これらのコーティングにより摩擦係数を低減することが可能であり、最大50%の低減が可能です。航空宇宙材料の精密加工には、表面粗さRa ≤ 0.4µmの切削工具を使用しています。

用途特化型材料工学

おそらく答えは、アルミニウム合金や耐熱スーパー合金における高シリコン成分の発見など、材料加工における特定の要求に対する具体的な解決策を探すことかもしれません。これは、さまざまな種類の摩耗、熱疲労、あるいは被削材との相互作用に必要な一連の特性を備えた特定の合金を見つける上で重要な役割を果たします。

この技術フレームワークは、高度な工具鋼技術が、精密加工能力の限界を押し広げる革新的なアプリケーションを可能にすることを実証しています。当社は、粉末冶金技術、金属マトリックス材料、コーティング材料を駆使し、工具と加工技術の精度に具体的なメリットをもたらす革新的なソリューションを提供しています。これにより、意思決定者の皆様に、革新的な加工技術における精度向上への強い自信を与えることができます。

よくある質問

1. 機械加工プロセスに対する工具鋼の適合性を判断する基準は何ですか?

加工精度や生産量などが挙げられます。適切な加工を行うために試加工を行うこともあります。

2. 工具鋼の一般的な経済グレードは何ですか?

DC53 や Cr12MoVなどの高級傾向の鋼種は、非常にバランスのとれた性能と価格を提供します。

3. 超硬工具で加工できる材料の種類は何ですか?

焼入れ鋼や鋳鉄などの高硬度(HRC45以上)の金属加工に適しています。

4. 熱処理プロセスは工具寿命にどのような影響を与えますか?

熱処理は製品の性能特性を決定づけます。最適な処理を施すことで、寿命を30~50%向上させることができます。温度と処理時間は正確に設定する必要があります。

5. 工具鋼の費用対効果分析をどのように実行するか?

次に、機械のコスト、寿命、効率を掛けて、それぞれの単価を計算します。

6. 粉末冶金工具鋼の利点は何ですか?

均一な構造と強靭性を持ち、精密金型加工に適しており、通常の鋼材より2~3倍長い耐用年数を持ちます。

7. 工具鋼を購入する際に考慮すべき品質指標は何ですか?

化学組成、純度、硬度の均一性を強調する必要があります。材料証明書はベンダーから提供される必要があります。

8.工具鋼の耐用年数はどのようにして延びるのでしょうか?

切削パラメータ、コーティング、取り扱い方法の最適化により、工具寿命が最大限に延長されます。

まとめ

科学的な鋼材選定技術を適用することで、企業はCNC加工による旋削加工の経済効率と品質を大幅に向上させることができます。材料選定は加工最適化の鍵と考えられています。

お客様のニーズに合わせたCNC旋削加工や材料最適化をカスタマイズするには、LS Manufacturingの技術チームにプロジェクトパラメータをお送りください。お客様固有の加工要件、材料相互作用、性能ニーズを綿密に検討し、データに基づいたソリューションを提供することで、カッター寿命、精度の向上、製造コストの削減を実現します。

データ駆動型の工具鋼選択により CNC 旋削をアップグレードし、コストを 30% 削減して高精度のパフォーマンスを実現します。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。