CNCフライス加工サービスは、タップの破損やねじ品質の不安定化など、ねじ切り加工における根深い課題にしばしば直面します。従来の経験に基づく選定方法に依存すると、工具寿命の深刻なばらつきや高いスクラップ率につながり、精密製造における生産効率と収益性を直接的に損ないます。

当社のシステムは、 2,000件を超える事例データベースを活用し、タップ選定のための科学的なアプローチを設計します。これにより、工具と仕様(材質とねじ山)の正確な対応関係が確保され、お客様の加工効率を35%向上させ、工具コストを40%削減することが可能になります。

CNCフライス加工サービス:クイックリファレンスガイド

| セクション | コアコンテンツ |

| 現在の課題 | タップの破損、ねじ山品質の不安定化、非効率。経験に基づく選定のため、工具寿命( 300% )とスクラップ( 5% )に大きなばらつきが生じる。 |

| 根本的な原因 | タップ選定のための科学的なシステムがない。CNCフライス加工における材質、仕様、パラメータといった概念を考慮していない。 |

| 私たちのソリューション | 2000件以上の事例データベースに基づくデータ駆動型選定モデル。ツールとプロセスパラメータの最適なマッチングを実現します。 |

| 測定可能な成果 | 加工効率が35%向上し、工具コストが40%削減されます。安定した高品質のねじ山と信頼性の高い生産を実現します。 |

タップの破損、ばらつき、効果のなさといった、コストのかかるねじ管理の問題を、推測に頼ることなくデータに基づいた選定アプローチで解決します。2,000件以上の実績に基づく当社の科学的アプローチは、生産性を35%向上させ、工具費用を40%削減し、ねじの品質と信頼性を実現する最適な工具選定をお客様に提供します。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

このリソースは信頼できます。なぜなら、 CNC フライス加工の現場に直接携わっているコミュニティの人々の経験を活用しているからです。医療災害につながるような航空機用ねじ山であれ、間違いが許されない医療用インプラントであれ、解決しなければならないさまざまな問題があるからです。

たとえば、材料科学では、アルミニウム協会(AAC)の出版物に記載されているガイドラインに従ってアルミニウム合金を蓄積する場合、経験により、パワー、精度、表面仕上げの観点から切断に関連する最も適切なフライス加工技術に関して自信が持てるようになり、材料科学の原則に根ざしています。

そのため、私たちは理論と実践を結びつけるため、米国生産在庫管理協会(APICS)などの他の組織が開発した概念をシステムに統合しています。このシステムを開発したのは、お客様にCNCフライス加工サービスを提供する際に、スピード、コスト、品質の最適なバランスを提供できるためです。

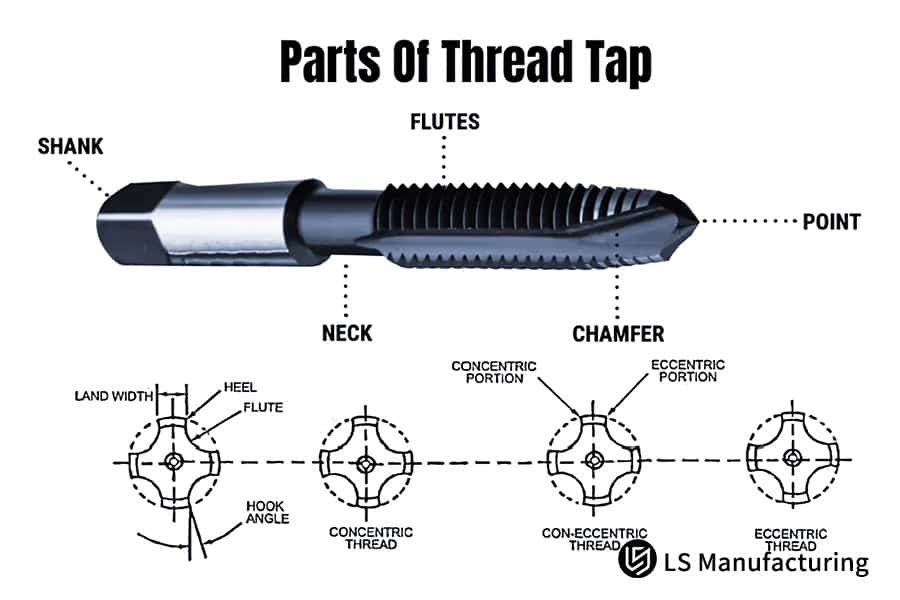

図1:LS Manufacturingによる精密コンピュータ数値制御タッピングによるコスト効率の高いねじ山作成

ツールとプロセスの選択を通じてねじ加工の品質と効率を向上させるにはどうすればよいでしょうか?

ねじタップ選定における最大の課題は、工具の不具合や品質のばらつきにつながる試行錯誤を克服することです。そこで、材料と工具のパラメータを整合させたモデルを作成することで、高品質な性能を直接的に実現することが可能となり、提案するソリューションが実現しました。その手順は、以下の3つのステップで構成されます。

体系的な材料とツールのマッチング

その主な特徴は、特定の材料に特有の加工難度に応じて、ワークの材質選定を考慮していることです。例えば、切削屑対策として、粘性鋼304ステンレス鋼にはコバルトハイス製のスパイラルタップ材を使用しますが、研磨性鋳鉄には、タップの破損が主な原因となるため、タップの破損を防ぐ目的で、酸化皮膜処理されたストレートタップ材を使用します。

経験的データからのパラメータ最適化

つまり、切削パラメータの正確な値がなければ、適切な工具形状を選択しても意味がありません。当社の設計では、速度/送り速度は社内開発のデータベースを用いて調整されています。TiNコーティングされたスパイラルポイントタップは、アルミニウムの場合、25~30m/分でねじ山へのアルミニウム残留物の付着を防ぎ、工具寿命を3倍に延ばします。

プロセスの検証と統合

最終段階では、生産現場でCNCフライス加工サービスの可用性に関する決定の検証が行われます。この段階では、最適化されたサイクルのプログラミングと工程内検証が行われます。これにより、6Hねじの精密ねじ切り加工において、 99.5%の直進率を達成するための包括的なソリューションが提供されます。

これは、互換性から実際の生産パラメータに至るまで、ねじタップの選定に関する規範的かつ非一般的なガイドです。この技術は、タップの破損や品質のばらつきといった課題を、コストを抑えながら解決できるという点で優位性があります。

さまざまな材料のタップに最適なタップタイプを選択するにはどうすればよいでしょうか?

特に、ねじタップの種類を材料の種類に不適切に割り当てることは、工具の不具合やねじの品質低下の主な原因の一つであることが判明しています。本文書では、一般的な割り当てを、性能が保証された最適な割り当てに適用するための明確なアプローチについて説明しました。

| ワークピース材質 | 最適なタップ選択 | 重要なパラメータ | 文書化された結果 |

| 焼入れ焼戻し鋼(HRC 30-35) | 粉末冶金HSS | 8°~10°の傾斜角 | 高せん断応力下でも切れ味を維持 |

| オーステナイト系ステンレス鋼 | コバルトHSS、スパイラルフルート | 35°のねじれ角 | チップの詰まりやワークピースのかじりを防止 |

| 耐熱超合金 | 超硬合金 | 5~8 m/分の切断速度 | 極度の温度でも摩耗に耐える |

ねじタップの選定に関する要件は、摩耗、凝着、高強度など、ねじタップ加工に伴う主要な難点を適切かつ明確に網羅しています。工具選定のための体系的なアプローチは、最適なコスト管理と、高付加価値プロセスに不可欠な最大3倍の工具寿命延長という目に見える効果を伴う、費用対効果の高いねじタップ加工を実現します。

タッピングは最適化を通じてどのようにブレークスルーを達成できるのでしょうか?

真のねじタップ効率を達成するには、工具の選定だけでなく、加工プロセス自体の精密な制御も重要です。非生産的な速度、送り、またはクーラントの使用は、生産性を低下させます。以下の文書では、これらの問題を克服するための体系的な方法を概説しています。

スピード&フィード財団の設立

- 基本原理:切削速度(SFM)は、加工対象材料の種類とタップの母材によって異なります。炭素鋼を加工する場合は、コバルト高速度鋼タップを用いて20 m/分から始めることをお勧めします。

- 実行プロセス:タッピングは、タップのテンポに対応する速度で行われます。タッピング速度は、理論上の主軸速度の95%に設定されます。

- 速度低下の理由:タッピング刃間の摩擦と過熱を軽減するためです。摩擦と過熱は、刃同士の擦れによるタッピングねじの摩耗の主な原因です。

効果的な冷却とチップ排出の実装

- 課題:止まり穴におけるタップ破損の主な原因は、切りくずの除去不足です。そのため、適切な冷却戦略が必要となります。

- 解決策:最低圧力1.2MPaのスピンドル貫通クーラント(TSC)を使用します。この高圧流は、切削領域を効果的に冷却するとともに、切削屑をフルートから強制的に排出することで、再切削や焼付きを防止するという2つの目的を果たします。

プロセス安定性のための適応制御の統合

- 仕組み: CNCタッピングサービスを利用した現在のタッピングシステムは、送りの適応制御機能を備えています。機械または監視コンピュータでスピンドルトルクのレベルが常に検証されます。

- 結果: チップの詰まりや工具の摩耗を示す異常なトルク上昇の発生を検出すると、送り動作またはタップの引き抜きによってこれを自動的に補正します。

このフレームワークは、費用対効果の高いねじタップ加工のための、規範的で汎用性のないロードマップを提供します。競合他社にとっての付加価値は、「予期せぬ工具の故障」という具体的な問題に対するソリューションを提供し、予測可能性を確立する能力によって判断されます。これにより、スループットが40%向上し、 5,000穴以上の加工寿命が確保されます。

図2:LS ManufacturingによるCNC加工における精密ねじ切りに最適なタップの選択

精密ねじ加工でマイクロメートルレベルの寸法安定性を確保するにはどうすればよいでしょうか?

精密ねじタップ加工において、ミクロンレベルの精度を一貫して達成するには、環境、機械、工具、そして工程から生じる累積的な誤差を制御する包括的なシステムが必要です。個々の改善だけでは不十分であり、安定性はシステム全体の特性です。本稿では、高信頼性生産に不可欠な統合制御手法について詳しく説明します。

環境および機械基礎制御

まず第一に、熱ドリフトと機械ドリフトの問題を排除する必要があります。これは、20±1℃の温度管理された作業場を維持し、レーザー干渉計を用いた工作機械のキャリブレーションを実施することで実現され、 ±0.003mmの位置精度を実現します。

プロアクティブなツール管理と工程内補正

形状とコーティングに基づいたねじタップ選定の改良は、ほんの一角に過ぎません。切削工具に伴う自然摩耗を補正するため、本システムにはインプロセスプロービングシステムが組み込まれています。このプロービングシステムは、一定間隔でねじのピッチ径を連続的に測定し、そのデータをCNC工作機械に送信して補正を行います。

持続的能力のための統計的プロセス制御

最終検査だけではバッチの品質を保証するものではありません。そのため、オンラインシステムから寸法データを取得し、統計的工程管理を用いて分析します。これにより、許容限界への傾向を予測することが可能です。そのため、重要なねじ山形状のCpk値は1.67を超えています。

精密ねじタップ加工へのこの体系的なアプローチは、単なる工具選定にとどまりません。環境安定性、機械精度、リアルタイム計測、そしてデータ分析を統合した生産哲学です。その結果、高度なCNCフライス加工サービスにも応用可能な、予測可能で検証可能なミクロンレベルの安定性が実現し、高価値部品の精度を単なる希望から保証された統計的成果へと変革します。

タップ形状の最適化によってタッピングの課題をどのように解決できるでしょうか?

従来のタップ形状は、難削材ではしばしば不具合が発生し、急速な加工硬化、剥離、振動につながります。解決策は、それぞれの材料の主要な不具合モードに直接対抗する、目的に合わせて設計された形状変更にあります。これにより、限界的な工程を信頼性の高い工程へと変革します。

加工硬化合金のための高せん断角設計

これらの工具は高いひずみ硬化率を示し、インコネルをはじめとする様々な材質が使用されています。15 °以上のすくい角により、低抵抗・低発熱で効率の高い切削が可能です。工具設計には高性能コーティングが施され、研磨されたフルートにより、摩擦による構成刃先の発生やタップの破損を防ぎ、切りくず排出が容易です。

剥離を防ぐ研磨ランドと鋭い切れ刃

特に炭素繊維複合材の場合、材料から層を除去する際に層間剥離が発生するという問題があります。この場合、標準的なねじタップではほとんど機能しません。タップのランドを鏡面仕上げにし、研削によって鋭利な刃先を形成する、非常に精密な研磨工程が必要となります。

薄肉部品の可変リードおよび振動減衰形状

薄肉加工において、リジッドタッピングはびびりを発生させ、ねじ山の表面仕上げを劣化させます。特殊なリード(ピッチ)を持つ特殊タッピングは、びびりによって生じる高調波共振を打ち消します。タッピング工具は、ネック裏側の面取り部を高くすることで、共振によるびびりを除去します。

この方法論は、要求の厳しい用途に適したねじタップの選定に関する優れたアプローチを定義します。材料の主要な破損メカニズムを分析し、それに対処するように設計された形状を選定する必要があります。これにより、精密ねじタップ加工は標準的な作業から、制御された予測可能なプロセスへと進化し、最も加工困難な合金や複合材料においても、 98%を超える直行率を実現できます。

図3:LS Manufacturingによるコンピュータ数値制御タッピングにより、飛散する金属片が正確に生成される

CNC タッピング サービスは大規模生産においてどのようにして一貫した品質を確保するのでしょうか?

量産におけるミクロンレベルの一貫性は、機械精度だけにとどまりません。工具の摩耗やドリフトの原因となる工程の管理も重要です。CNCタッピングサービスにおいて最も重要なことは、バッチ間の品質劣化を確実に防ぐことです。そのためには、閉ループ型のデジタル管理システムが不可欠です。このシステムでは、事後対応型の工具交換を、以下の要素に基づく予測機能に置き換えます。

デジタルツールライフサイクル管理システムの実装

- 基盤:各工具保持部には固有のRFIDチップが搭載されており、タップ加工された穴、加工された材料、稼働時間など、すべての重要なデータポイントを記録します。

- 実行: マシンインターフェースはデータを自動的にスキャンし、デジタルシステムに同期します。これにより、手動で記録する際に発生する可能性のあるエラーにもかかわらず、追跡されたすべてのツールについて、何らかの履歴が残ることが示されます。

データ駆動型予測ツール変更プロトコルの確立

- プロセス: 工具に使用されている材料に基づいて、摩耗の科学的に正当な限界を決定するために履歴記録が分析されます (例: 0.2 mm の側面摩耗が発生する前に作成された穴の数)。

- アクション: 工具の使用率が90%に近づくと、システムは工具の予防的交換のための作業指示を自動的に作成します。このアクションは、ねじタップの効率を向上させることを目的として、工具の予期せぬ破損によるスクラップの発生を回避します。

閉ループプロセス制御のためのSPCの統合

- 監視: インプロセスゲージ測定またはポストプロセス測定によって取得された寸法データは、統計的プロセス制御ソフトウェア環境に直接入力されます。

- 管理:ピッチ径などの重要なねじ切りパラメータの傾向が監視されており、管理限界に向かう傾向の兆候がある場合は、パラメータの変更や不適合部品の製造前のツールの検査に関する警告メッセージが送信されることがあります。

これは、現代の高信頼性CNCタッピングサービスを構成する要素を包括的に扱う方法を示しています。これらの作業における工具管理は、物流業務から綿密に考え抜かれたプロセスへと変革され、 99.2%を超える直収率を達成するために求められています。タッピング工程を含む統合CNCフライス加工サービスにおいて、一貫した品質の提供は、品質漏れの排除を通じて生産コストを削減する上で重要なステップとなります。

さまざまなタッピングソリューションの費用対効果を評価し、最適化するにはどうすればよいでしょうか?

費用対効果の高いねじタップ加工を真に評価するには、工具価格だけでなく、穴当たりの総コストを分析する必要があります。高品質なタップは、総コストを低減できます。本資料は、様々なねじタップ選定戦略の真のROIを評価するための、明確でデータに基づいたフレームワークを提供し、調達における意思決定を価格ベースから価値ベースへと変革します。

| 評価次元 | 標準HSSタップ | 高性能コーティングタップ | 根拠と影響 |

| ツール購入価格 | ベースラインコスト | +30% | 初期投資額が高くなります。 |

| 文書化されたツール寿命 | 1,000個の穴 | 3,000個の穴 | 寿命が 3 倍になり、穴あたりのツール コストが 67% 削減されます。 |

| 相対切削速度 | ベースラインスピード | +40% | スループットの向上により、部品あたりの機械時間コストが削減されます。 |

| 計算されたホールあたりのコスト | 100% (ベースライン) | 55% | 単価の上昇にもかかわらず、実質45%の削減。 |

最適な経済性を実現するねじタップの選び方:工具寿命、サイクルタイム、スクラップリスクを考慮し、完成したねじ1本あたりの総コストを計算します。最も費用対効果の高いねじタップ加工戦略は、多くの場合、特定の材料向けに検証された高性能工具を選択することです。工具寿命の延長と加工速度の高速化により、生産コストが大幅に削減されます。この分析的アプローチは、収益性の高い大量生産のCNCタッピングサービスにとって不可欠であり、決定的な競争優位性をもたらします。

高品質の CNC 加工サプライヤーはどのようなコアねじ切り機能を備えている必要がありますか?

精密部品の調達先を評価する際には、二次加工に関する知識と能力も考慮に入れる必要があります。精密ねじ切り加工において有能であると認められるためには、供給元は機械のシステムではなく、システムそのものを保有している必要があります。提携すべき究極の供給元は、知識システムです。

プロセス検証のための認定計測

能力は検証によってのみ証明されます。CNAS認定を受け、 ±0.002mm以上のねじスキャン精度を誇るラボを活用することで、初回品目から検証済みの製品を作成できます。その後、生産開始前に加工工程を検証・ロックし、すべての要素を所定のねじ山を持つ製品の製造に必要なレベルに調整します。

コストと形状管理のための社内工具再研磨

工具の摩耗を制御し、耐久性を確保します。5軸工具研削盤では、タップの再研磨や再コーティングのために、特殊タップを作成できます。現在では、工具の種類や材質に応じて摩耗した刃先を再研磨し、工具を最適な状態に再生することが可能になり、長期間の使用に耐える工具へと再生しています。

予測工学のための経験的プロセスデータベース

知識は形式化されます。彼らは独自の社内データベースを構築し、材料の量、ねじ切りのニーズ、そして工具の技術を、何万もの過去のソリューションと関連付けました。現在では、これらの知識に直接アクセスし、概念的なソリューションから工具の実際の摩耗に基づいた確実なソリューションまで、プロセス設計を予測することで、新設計の迅速な開発ニーズに対応しています。

したがって、 CNCフライス加工サービスにおいて、包括的かつ最高品質のプロバイダーとなるためには、測定に関する知識、独自の工具開発、そして経験に基づくプロセス知識を統合することが不可欠です。こうして、 CNCタッピングサービスも、信頼性、コスト、製造リスクをそれぞれ保証した社内業務へと進化していくことが確実です。

図4:LS ManufacturingによるCNCねじ切り加工における効率的なタップ形状の選択ガイド

LS Manufacturing 自動車エンジンシリンダーブロックねじ穴加工プロジェクト

自動車業界はハイリスクな市場であり、信頼性の高いエンジンを語るには、一貫した品質のねじ山が不可欠です。以下は、お客様が鋳鉄製エンジンブロックの加工時に生産上のボトルネックに直面していた事例です。LS ManufacturingはCNCタッピングサービスを通じて、この課題の解決を支援しました。

クライアントの課題

お客様は、従来のHSSタップを用いてねずみ鋳鉄製エンジンブロック( GG-25 )のM12×1.5穴タップ加工を行う際に、タップ交換のための計画外停止が頻繁に発生し、わずか800穴しか加工できないという大きなロット損失を経験していました。また、工程内検査における不良率3%で計画外停止が頻繁に発生し、タップ穴精度の低下も発生していました。これは生産プログラムに直接的な影響を与えていました。

LS製造ソリューション

当社が採用している手法は、プロセスの再設計です。要件仕様は、鉄鋳物の加工を目的としたTiCNコーティングを施した粉末冶金用HSSタッピング工具です。タッピング速度は15 m/分に固定されており、 12 barの圧力で冷却水を供給する必要があります。また、標準外のトルクを表示するトルク状態監視システムも備えています。

結果と価値

導入された変更の効果は革命的でした。工具寿命は3,500穴に延長され、結果として337%の増加につながりました。工具交換サイクル数は70%以上減少しました。ねじ切り公差は6Hで一定でした。その結果、スクラップ率は3%減少しました。このツールプロセスにより、年間2万ドル以上のコスト削減が実現し、顧客満足度は100%に達しました。

このプロジェクトでは、 LS Manufacturingが材料科学、最適化、予測モニタリングを組み込んだ、リスクゼロのCNCフライス加工サービスを提供する方法をご紹介します。この場合、私たちはツールではなく、データ検証済みのプロセスを設計し、コスト効率の高いねじ切り加工の具体的な課題に対応します。

特定の材料と作業条件の評価に基づいて、 カスタマイズされたフライス加工ソリューションを入手します。

ねじ加工技術の今後の発展動向と革新の方向性

このプロジェクトでは、ねじ切り加工の未来は、経験に基づいたねじ山選定技術を、よりスマートで自己最適化されたプロセスへと進化させることです。課題は、品質の現実に適した加工プロセスを実現することで、予期せぬ品質不良に対処することです。私たちの研究では、次世代の精密ねじ切り加工の革新に向けた3つの重要な道筋を確立しました。

プロセスセンシングを内蔵したインテリジェントツール

- リアルタイム監視: 現代の蛇口にはマイクロセンサーが装備されており、これにより、先端のトルク、振動、温度を監視できます。

- 予測的介入: このデータは、予定外の生産停止や製品の廃棄を回避するために、イベントに先立つ予測的かつ実際のメンテナンスに使用できます。

無人生産のための閉ループ適応制御

- ダイナミック調整:ソフトウェアはセンサーからの入力に基づいて機械の速度を調整します。つまり、自己修正メカニズムです。

- 一貫した出力: これにより、あらゆる材料に適切な切断力が得られ、切断されるバッチに関係なく、生成されるねじ山が安定します。

先端材料とハイブリッドプロセス統合

- ナノ複合コーティング: 新しい工具コーティングにより、摩擦と熱負荷が大幅に軽減され、高温合金の寿命が延びます。

- 超音波アシストタッピング:高周波振動を重ね合わせることで切削力が軽減され、脆い複合材や加工が難しい材料でもきれいなねじ山を切ることができます。

これは、スマートツール、適応制御、ハイブリッド処理を組み合わせた進化であり、従来は個別工程であったねじ切り加工を、インテリジェントで予測的なシステムへと変革します。これにより、ねじタップの選択といった一見単調な作業でさえ、接続されたプロセスにおけるデータ駆動型プロセスとなり、無人CNCフライス加工サービスセルにおいて、高精度なねじタップ加工が最適化された出力として実現されます。

よくある質問

1. さまざまな材料に最適なタップタイプを選択するにはどうすればよいですか?

材料の硬度、耐久性、その他の特性に応じて、ステンレス鋼にはコバルト入り高速度鋼タップ、アルミニウム合金にはスパイラルポイントタップ、鋳鉄には処理タップを選定します。最適な切削速度は切削試験によって決定します。

2. 大量生産の品質問題を回避するために、タップを交換する必要があるかどうかを判断するにはどうすればよいでしょうか?

タッピングトルクの値が15%増加した場合、またはねじ面の粗さが変化し、ピッチ径に誤差が生じた場合は、直ちにタップを交換する必要があります。工具寿命管理システムは、量産時の不良発生防止に役立ちます。

3. 効率的なタッピングプロセスを実現するために最適化する必要がある主要なパラメータは何ですか?

切削速度、送り速度、そしてクーラントといった要素を最適化する必要があります。内部冷却は、切りくずのスムーズな排出に効果的です。また、これらの要素を最適化することで、加工工程における品質を維持しながら、効率を40%向上させることも可能です。

4. 特殊材料を加工する際に注意すべき重要な技術的ポイントは何ですか?

タップの形状パラメータを最適化する必要があり、難削材の切削においては切削パラメータの適切な制御が必須です。高温合金の加工では、加工硬化を避けるために、より大きなすくい角が必要です。複合材料の加工には特別な注意が必要です。

5. ねじ加工品質が要件を満たしているかどうかをどのように評価しますか?

精度は、ねじゲージや座標測定機を用いて検証できます。また、表面仕上げの検証には粗さ計も使用できます。重要な部品形状における仕様適合性は、 100%検査する必要があります。

6. 大量生産時に糸処理の一貫性を確保するにはどうすればよいでしょうか?

主要なパラメータの統計的プロセス制御、キャリブレーション、パラメータ チェックなどを含む、製造の第 2 レベルでの適切なツール管理システムが不可欠です。

7. 高品質の蛇口は単価が高くなりますが、全体的な経済的利益をどのように評価すればよいでしょうか?

高品質のタップは、大量生産において1穴あたりの生産コストを大幅に削減します。どのようなメリットが得られるかを理解するには、ROI分析の詳細な検討が必要になる場合があります。

8. 専門的なスレッド処理ソリューションと正確な見積りを入手するにはどうすればよいですか?

材質、ワークの種類、生産数量など、詳細な情報をお知らせください。これにより、サプライヤーは2時間以内にお見積りを作成できるようになります。

まとめ

科学的なタップ選定と工程改善により、企業は最高の精度と経済性でねじ加工の品質を最大限に高めることができます。LS Manufacturingは、カスタマイズにおける豊富な経験と完璧な技術システムを有しており、お客様に信頼性の高いねじ加工サービスをご提供いたします。

カスタムタップソリューション、あるいは無料のプロセス分析をご希望の場合は、LS Manufacturingの技術担当者までお気軽にお問い合わせください。お客様の機械要件をお知らせいただければ、ソリューションと無料お見積もりをご提示いたします。ねじに関するお困りごとは、LS Manufacturingが責任を持ってサポートいたしますのでご安心ください。

パーソナライズされたタッピング ソリューションを今すぐ入手して、効率を 35% 向上し、コストを 40% 削減しましょう。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。