ギア加工サービスは現在、ギアシステムを設計する際にエンジニアが直面する材料選定に関するジレンマを解決するために非常に必要とされています。このジレンマは、コストと耐摩耗性の観点から最適な要件を満たすために使用する材料を選択するという課題に直面した際によく発生します。誤った材料選択は、ギアシステムの故障につながります。

最大の問題は、依然として経験則やマニュアルに大きく依存する従来の方法にあります。これらの方法は、特定の動作条件を体系的に考慮しておらず、効果とコストのバランスを調整しながら、定性・定量の要素を評価・比較検討していませんでした。本稿では、 LS Manufacturingが提供する20年にわたるギア加工サービスの経験に基づき、ギアの材料選定に関する科学的な手法について解説し、お客様がそれぞれの状況に応じて適切な材料を評価できるよう支援します。

ギア加工サービスクイックリファレンス

| セクション | 主要コンテンツ |

| 導入 | 従来の設計に伴う材料選択の難しさ(耐摩耗性、強度、コスト)を克服します。 |

| 選考枠組み | 20 年にわたる製造経験から生まれた、コストとパフォーマンスのバランスをとる科学的なフレームワーク。 |

| 材料特性 | 鋼、鋳鉄、青銅、プラスチックの強度、硬度、耐摩耗性の比較。 |

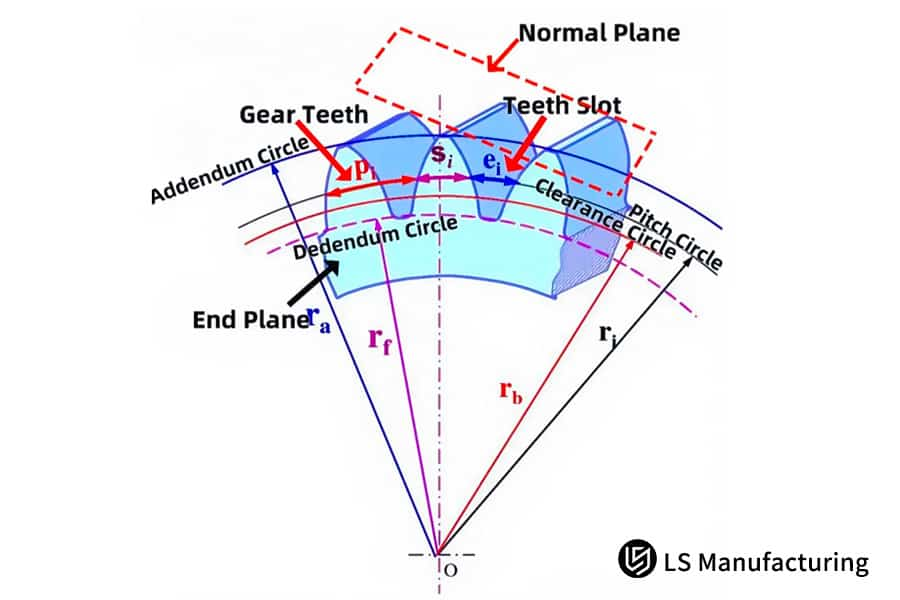

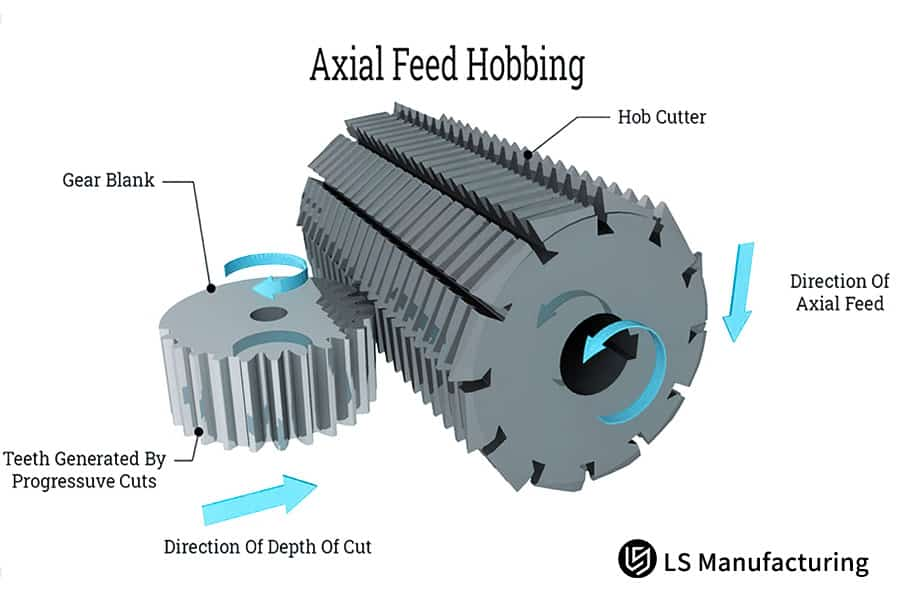

| プロセスと熱処理 | 機械加工(ホブ切りと成形)と熱処理 (浸炭または誘導) を材料に結び付けて、最終的なギアの性能を決定します。 |

| 費用便益分析 | これは、 ギアの材料費、加工費、熱処理、および寿命に関連する総コストの影響を分析し、最も経済的なオプションを提示します。 |

| ケーススタディ | 実際の例では、自動車や建設機械の製造など、さまざまな分野の材料選択に関する質問にフレームワークがどのように答えを提供するかを示しています。 |

| 実装手順 | 要件の定義、材料の選択、選択した材料の実装によってアイデアをどのように実装できるかを示すステップバイステップの手順を提供します。 |

このハンドブックは、ギアにおける材料選定のための包括的な方法論を提示しています。近似値にとどまらず、性能、加工、コストに関する包括的な分析を網羅しています。材料科学と材料加工・機械加工、熱処理の専門知識を融合させることで、エンジニアは的確な判断を下すことができます。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

オンラインデータの海の中で、このギア加工サービスガイドを他とどう差別化しますか?それは、これが教科書的なものではなく、現場からのガイドだからです。私たちの知識は、理論的なエンジニアの机から得たものではなく、日々、そして毎日、高品質な合金加工、厳しい公差、そしてギア形状との格闘が繰り広げられている現場から得たものです。

当社の競争優位性は、困難な分野に基礎部品を提供できることにあります。航空宇宙分野では、ギア部品の開発に必要な部品は非常に過酷な条件下で動作する必要があるため、1つのミスも許されません。医療分野では、精度が常に当社にとって有利に働きます。当社の主要なガイドラインの一つは、金属粉末工業連盟(MPIF)などの信頼できる機関が定めた業界標準と、積層造形(AM)技術のニーズを遵守することです。

過去20年間、LS Manufacturingで製造されたカスタムギアの数は数万個に上ります。さらに、試作から製造まで、これらのギアはすべて、ギアに使用される特定の材料のパスをコンピュータープログラミングすること、熱処理されたギアの機械加工処理、そして完璧なギアを得るための最短経路など、そのプロセスから得られるメリットにおいて、私たちに多くのものを提供してくれます。

図1:LS Manufacturingによる高精度ギア製造のための低予算材料

プロフェッショナルなギア機械加工サービスは、作業条件に基づいて最適な材料ソリューションをどのようにマッチングするのでしょうか?

信頼性の高いギア性能の基盤は材料の選定にあり、その選定は用途を正確に評価することから始まります。高品質なギア加工サービスは、単なる加工だけでなく、負荷、回転速度、潤滑、露出など、重要な材料特性を考慮した科学的なギア材料選定も含み、不要な材料損傷を回避することを目的としています。

- 包括的な分析が最初のステップ:ギア選定プロセスの第一歩は、動作条件の詳細な分析です。エンジニアは、トルク変動、衝撃過負荷、動作条件、腐食性物質への曝露の可能性といった要因を考慮します。この情報は、ギアの材料選定の可否を判断する基礎となります。

- 膨大な材料データを活用: LS Manufacturingにおけるこの分析ツールには、200種類以上の材料グレードに関する情報を含むカスタム構築されたデータベースが含まれています。この膨大なデータセットには、様々な種類の材料合金、特定の熱処理プロセス後の材料状態、そして内部応力要件の観点から材料特性を比較するために使用される材料複合材料が含まれます。

- シミュレーション駆動型検証:コンポーネントの製造で金属が機械加工される前であっても、シミュレーション ソフトウェア アプリケーションを使用することで、コンポーネントの製造に使用される金属が機械加工される前であっても、コンポーネント内の応力パターンに関する金属の挙動を予測できます。

- 性能と実用性の両立:ここでの目標は、完璧なバランスを実現できる材料の方向性を示すソリューションを開発することです。提案する材料は、技術的な性能だけでなく、その他の要件も満たし、製造面も考慮されています。

要約すると、 専門的なギア加工サービスでは、次のことが保証されます。材料選択のアプローチで取得された動作条件分析結果データに対する方法論的解釈に基づいて材料のマッチングが最適化され、シミュレーションされた材料特性を適用する広範なデータベースを使用して、計画された動作寿命を持つコスト パフォーマンスに優れたエンジニアリング ギアが提供されます。

ギア材料の性能とコストを体系的に評価するにはどうすればよいでしょうか?

ギア材料の選定は、技術仕様だけでなく製造性も含めた包括的な視点なしには、情報に基づいた選択は不可能です。包括的な加工性評価は、機械加工、熱処理、仕上げ工程における材料の挙動を評価するための基盤となります。このようなデータに基づく分析は、選択された材料がコストの観点からも最適であることを検証することで、費用対効果分析の目的を達成する上で非常に重要な役割を果たします。

| 要素 | 重要な考慮事項 | 典型的な影響 |

| 加工性 | 工具寿命、加工性、表面仕上げの品質。 | 生産効率、品質の一貫性、直接製造コストを決定します。 |

| 熱処理 | 硬度、寸法安定性、コア材料特性。 | 耐久性とコスト増加の両方にとって非常に重要です。 |

| サービスパフォーマンス | 耐摩耗性、疲労強度など。 | サービス中の機能的な耐久性と能力を定義します。 |

| 総コスト分析 | 材料、加工、硬化、仕上げにかかるコスト。 | この情報からコンポーネントの総コスト分析が決定されます。 |

この評価方法により、20種類以上の異なる歯車材料を比較することが可能になりました。加工工程における結果評価と技術要件を考慮すると、このソリューションにおいて最大の経済性と効率性を実現できると断言できます。当社の技術により、お客様は技術要件全体を満たすだけでなく、常に15~30%のコスト削減を実現してきたことを忘れてはなりません。

一般的なギア材料の性能と用途は何ですか?

ギア加工に最適な材料を選定するには、様々な合金や化合物が応力下でどのように挙動するかを明確に理解する必要があります。それぞれの材料は、強度、硬度、耐摩耗性といった独自の性能特性を有しており、それらがギアの性能を決定づけます。これらの特性を適切な用途シナリオに適合させることは、運用上の要求とコストの両方を満たす、耐久性と効率性に優れたギアを設計するために不可欠です。

| 素材の種類 | 主な特徴 | 代表的な用途 |

| 合金鋼 | 強度が高く、硬度も良く、疲労にも強い。 | 自動車、産業用ギアボックス、その他の重機向けに設計されたトランスミッション。 |

| 鋳鉄 | 耐摩耗性と振動減衰性に優れ、コストが低い。 | 大型ギアドライブ、農業機械。 |

| 銅合金 | 耐腐食性が高く、摩擦係数と加工性が低い。 | 船舶用ギア、ウォームホイール、ブッシング、腐食性環境。 |

| エンジニアリングプラスチック | 軽量で動作音が静かで、耐薬品性にも優れています。 | 食品加工機器、低電力ドライブ、騒音の多いプロセス。 |

結論として、ギア加工に適した材料の選定は、様々な性能特性と、特定のアプリケーションシナリオにおける現実的な要件とのバランスを常に考慮して行う必要があります。データに基づく比較により、情報に基づいた意思決定が可能になり、ギアの寿命を延ばし、メンテナンスコストを削減し、過剰なエンジニアリングを回避できます。

図2: LS Manufacturingによる精密ギアサービスと材料選択フローチャート

カスタムギアは、材料の選択を通じて特殊な動作条件をどのように満たすことができるのでしょうか?

カスタムギアは、過酷な条件下でも適切に機能するように作られています。これは、ギアの一般的な用途を超えたものです。ギアの効率には、特殊な環境に伴う課題に対応するために使用されている材料も含まれます。そのため、従来の材料にとらわれず、知識に基づいたアプローチを採用することで、耐久性と性能を真にカスタマイズしたソリューションを提供する必要があります。

- 極度の温度環境:例えば航空宇宙産業や電力産業では、高温が常に続くため、従来のギアでは悪影響を及ぼします。しかし、インコネルは耐熱性があり、酸化による劣化もありません。これは、カスタムギアの選択において重要なソリューションとなります。

- 耐腐食性と化学物質への曝露:海洋や加工用途では、湿気や化学物質がギアに損傷を与える可能性があります。ここで使用される材料には耐腐食性が求められます。これらの材料を使用することで、過酷で腐食性の高い特殊な作業条件に耐えるカスタムギアを製造できます。

- 重荷重と衝撃への対応:激しい採掘活動と重機は、ギアに大きな衝撃と摩耗をもたらします。このカスタムソリューションでは、高靭性合金鋼を採用することで、コア強度と高い疲労耐性を実現します。これにより、カスタムギアは厳しい機械的負荷にも容易に耐えることができます。

- 高度な性能のための特別な要件:ロボット工学や医療などの産業で使用されるギアの中には、重量、騒音レベル、その他の磁気特性に関して特別な要件が求められるものがあります。磁気特性を持たない高度なポリマーや合金を使用することで、特定の機能に起因する特殊なギア要件を満たすことができます。

したがって、カスタムギアは基本的に特殊な動作条件に対応するソリューションを提供するために設計されていると言えます。これは、一般的な材料を使用するのではなく、 ギアの正確なカスタマイズソリューションを提供するための知識を活用することで実現されます。この点において、最新の合金やポリマーを複合材料として使用するという決定は、特殊な問題を解決するギアの効率性を確保することを目的としています。

品質を確保しながらギア加工のコストを最適化するにはどうすればよいでしょうか?

費用対効果の高いギア加工には、いかなる犠牲も伴いません。コストと品質を計量・測定する機会は、バリューエンジニアリングの成功の証と言えるでしょう。バリューエンジニアリングと連携したプロセスは、あらゆる考慮事項が許容可能なコストで性能と寿命の向上を実現する上で重要な役割を果たします。品質保証に関するあらゆる考慮事項は、極めて重要な位置を占めます。

- 材料とプロセスのトレードオフ:これは包括的なプロセスです。材料コストに影響を与える要因には、加工性、熱処理の必要性、そして期待寿命などがあります。バリューエンジニアリングプロセスは、最高品質の材料が必要とされる箇所と、費用対効果の高い代替品で十分な箇所を特定します。

- 効率性を重視した製造の最適化:この戦略では、切削から仕上げまでの全工程を注視します。この戦略は、工程を簡素化し、作業をより短時間で完了させ、使用する工具の数を減らすことを目指しています。上記の全工程は、効率的で費用対効果の高いギア加工に不可欠な要素です。

- 最も経済的な材料価値を提供するソリューションを選択:すべての関連情報の分析に基づき、最も材料コスト価値の高い材料を決定します。これらの材料がすべて最も低コストの材料であるとは限りませんが、材料ニーズと材料コストの最小化は満たされています。この正確なマッチングにより、意図された用途における品質保証が実現します。

- 性能と耐久性の検証:提案されたすべての推奨事項は、様々なシミュレーションを通じてテストされ、実行されています。さらに、これにより、生産コストを削減しながらも、必要な仕様と耐久性基準を満たす能力が保証されます。この最終検証ステップは、当社の品質保証へのコミットメントの頂点です。

結論として、持続可能な費用対効果の高いギア加工を実現するには、製品ライフサイクル全体にわたってバリューエンジニアリングの原則を適用する必要があります。材料選定、プロセス効率、ライフサイクルパフォーマンスのバランスをとることで、厳格な品質保証基準を維持しながら、総コストを20~35%削減する最適化されたソリューションを提供します。

高精度ギアの材料特性に対する特別な要件は何ですか?

これらの性能要件に加え、精密ギアには、その寿命期間中、その機能性を完璧に維持するために、数々の優れた特性が求められます。さらに、 精密ギアの材料は、2つの主要な概念、すなわち耐摩耗性と寸法安定性に基づいて選定されることが求められます。これらの概念により、精密ギアはいかなる種類の湾曲や反りも発生しません。

応力下における寸法安定性

ミクロンレベルの精度を達成し、それを維持しようとする際には、変形特性が最も低い材料を考慮する必要があります。そのため、熱処理中の寸法安定性の観点から、工具グレード材料、プリハードン工具グレード材料、および合金鋼が好まれます。

耐摩耗性の向上

高精度歯車では、歯面(両側面)の繊細な歯面は摩耗に耐えられず、伝達精度の低下や騒音の増加につながります。精密歯車の材料は、耐摩耗性表面層を形成できるかどうかに基づいて選定されます。例えば、浸炭焼入れ鋼材などがその例です。

内部応力と均質性の最小化

ここでは、内部応力を低減し、均質性を確保することが不可欠です。使用する材料には、介在物や偏析といった内部欠陥が存在してはなりません。また、加工中に歪みを生じさせるほどの内部応力が高すぎてもいけません。これは、最終的な複雑なギア部品の寸法安定性に直接影響を及ぼします。

厳格な認証とプロセス管理

各製造バッチは、化学組成と機械的特性について厳格な認証を受けています。さらに、機械加工および熱処理工程全体を通して厳格な管理プロセスが実施されています。そのため、規定の耐摩耗性と、少なくともISOグレード5以上の精度における寸法安定性が保証されます。

結論として、 高精度な歯車を実現するためには、精密歯車材料の使用が不可欠です。材料は、寸法安定性と適切な耐摩耗性を備えた合金である必要があります。また、材料を適切に取り扱うことで、精度、効率、そして音響特性の面で、望ましいレベルの歯車性能を確保することもできます。

図3: LS Manufacturingによるカスタムギア製造のための材料選択ハンドブック

ギア製造における材料の選択は最終的な性能にどのように影響しますか?

ギア製造材料の選択は、ギアの潜在能力を直接的かつ不可逆的に決定づける根本的な、あるいは本質的な選択とみなすことができます。材料の選択は、製品の疲労寿命、振動、積載量といった重要な特性に影響を与えるため、性能への影響を検討する上で最も重要な要素とみなすことができます。材料特性と製品性能への影響との関連性は、材料特性が製品の性能に直接的な影響を与えるという観点から理解されなければならないという事実に基づいています。

疲労寿命と耐久性の決定

材料の冶金特性、特にコア特性と硬化特性は、繰り返し負荷プロセスにおける耐久性を実質的に決定します。ギア製造の初期段階で材料を選定することで、その材料の耐久性限界が決まります。材料は、何百万サイクルにも耐えられるほど耐久性があるか、あるいは早期に破損するかのどちらかです。

騒音、振動、ハーシュネス(NVH)への影響

材料の密度、減衰特性、そして微細構造の均一性は、騒音伝導特性にさらに寄与します。より柔らかい材料、あるいは自己減衰特性を持つ材料は、ギア鳴き音を除去または低減する可能性があります。したがって、前述の材料選択による性能への影響は、材料の騒音特性と滑らかさ特性にも重要な要素となります。これは、消費者と業界全体にとって非常に重要な要素です。

耐荷重能力と強度の決定

まず第一に、選定された材料の引張強度、硬度、そして接触疲労耐性が、ギアのトルクを決定する基礎となります。これは、ギアの歯が荷重を受けても曲がったり、穴が開いたり、剥離したりしないよう、 ギアの製造材料を慎重に検討することを必要とします。これは、動力伝達において性能に大きく影響します。

正確なパフォーマンス予測を可能にする

歯車製造材料の段階から、提案された熱処理プロセスおよび機械加工工程における性能予測が可能になります。したがって、「材料プロセス性能分析」により、疲労寿命、摩耗率、変形に関する出力性能を予測することが可能になります。

つまり、 ギア製造における材料選定は、単なる購買決定ではなく、長期的な影響を与えるものではなく、より深い技術的プロセスを伴う必要があるということです。なぜなら、ギアの信頼性、とりわけ疲労寿命特性など、その根底にある特性を決定づけるのは、まさにこのプロセスであることが証明されているからです。つまり、予測に基づいた技術的情報に基づいた決定によって、製品が耐久性をはじめとする様々な特性に関して、意図された要件を満たすことが保証されるのです。

特定のアプリケーションシナリオに基づいて最も適切なギア材料を選択するにはどうすればよいでしょうか?

ギア材質の選定方法も、アプリケーションに基づいた選定方法に基づいて得られる成功に何らかの形で関連しています。当社のインテリジェントシステムは、複雑なパラメータを分かりやすい推奨事項に変換することで、このプロセスを簡素化します。

まず動作プロファイルを定義する

これには、アプリケーションにおけるトルク、速度、その他の要因の値を分析する必要があります。この動作プロファイルは、硬度要件のカテゴリで提供される要因に基づいて、アプリケーションの動作要件を確立するためのガイドを提供します。

環境条件を考慮する

製品が動作しなければならない環境は、他の要因と同等の重要性を併せ持つ場合があります。製品に対する要求事項は、温度、水、化学物質、摩耗といった環境の攻撃的な要因の有無に応じて異なり、耐腐食性、耐熱性、耐表面性なども考慮されます。

パフォーマンス目標を優先する

アプリケーション要件に基づいて生成される基準は、寿命の最適化、重量の最小化、騒音の除去、コストの最適化など、様々な要素に関連する傾向があります。したがって、この段階では、特定の材料特性に基づいて最適化の可能性を最大限に引き出すための手段となる可能性のある特性、例えばより高い耐久限界やより高い減衰係数などを特定することに重点を置き、性能要件の優先順位付けを行うプロセスが必要です。

インテリジェント分析を活用して精度を向上

これらすべてのパラメータの値は、インテリジェントなシステム分析の入力として利用されます。これらのパラメータは、広範な材料データベースとのデータとの効果的な比較という観点から、差異や比較を形成できるようになります。このようにして、分析の詳細すべてを含む最適な選択肢のリストが提示されます。

要約すると、 ギア材料の選定に関する科学的な方法は、アプリケーションベースの選定、つまり運用上および環境上のニーズを体系的に評価することに基づいています。このアプローチは、インテリジェントシステムによってサポートされ、優れたギア性能と耐久性を実現するための、データに基づいた最適化された推奨事項を提供します。

図4: LS Manufacturingによるカスタム部品の製造と材料仕様のフローチャート

LS Manufacturing - 建設機械業界:大型ギア材料最適化プロジェクト

重機においては、使用される材料が製品の耐久性を決定します。LS Manufacturing社の事例は、科学的最適化によって主要な技術的課題に効果的に対処できることを示しています。

顧客の課題

エンジニアリング機械の歯車伝動システムにおいて、いくつかの種類の孔食欠陥が認められました。使用されていた材料( 20CrMnTi )は、高負荷条件には適していませんでした。歯車の寿命は平均3000時間未満でした。孔食の頻繁な発生により、歯車システムの保守コストが上昇しました。

LS製造ソリューション

LS Manufacturing社は、材料特性の徹底的な評価と条件シミュレーションに基づき、 18CrNiMo7-6浸炭鋼への代替を推奨しました。また、熱処理工程も最適化され、表面硬度はHRC 60~62に達しました。これにより、耐摩耗性と耐荷重性がさらに向上しました。

結果と価値

ギアの寿命は8,000時間を超え、故障率は70%減少しました。節約による経済価値は50万元を超え、これはメンテナンスコストの削減のみによるものです。世界的なビジネスパートナーシップの一環として、この材料最適化プロジェクトは、耐久性の高いエンジニアリング機械分野における信頼できるギア加工パートナーとしてのLS Manufacturingの地位向上に貢献しました。

LS Manufacturing社の場合、熱処理プロセスの分析と最適化に関する知識と専門知識によって成功が達成されました。既存の材料である20CrMnTiから、より高品質な材料である浸炭鋼18CrNiMo7-6へのアップグレードにより、ギア寿命の延長、コスト削減、コラボレーションなど、様々なメリットが得られました。

耐久性の高いパフォーマンスのためにギアの素材をアップグレードしますか? クリックして、ヘビーデューティー要件に合わせてください。

ギア製造における先端材料技術の応用動向と価値分析

先端材料技術の導入により、ギアの性能レベルと寿命、そして設計プロセスに生じた根本的な変化が明らかになる。ギア加工技術における材料は、改善プロセスが技術動向を決定づけることを明確にし、ひいてはギア加工プロセスを独自性に富んだものにする力の一つの始まりを決定づけるだろう。

- 複合材料を基盤とした高度な性能:金属材料をベースとした新たな高強度複合材料およびマトリックスの開発と改良も、注目を集めるもう一つのトレンドとして浮上しています。これらの先進材料は、望ましい強度対重量比と高い振動吸収能力を備えているため、軽量化と低振動化が求められる航空機や自動車に有用です。

- 革新的な表面加工技術:原材料に加え、DLCコーティング、プラズマ窒化、レーザークラッディングといった高度な表面処理も数多く登場しています。これらの技術により、ギア加工用材料の表面硬度、耐摩擦性、耐摩耗性が著しく向上しました。

- 積層造形製品設計の柔軟性:積層造形プロセス( 3Dプリンティング)で使用される金属は、切削造形製品設計では不可能な、複雑なトポロジー最適化設計を可能にします。技術動向により、軽量で一体化された構造や、斬新な高性能合金の使用が可能になり、ギア設計と性能最適化の新たな境地が開かれています。

- スマート機能材料:組み込みセンサーや自己潤滑性・自己修復性材料の研究は、未来を象徴しています。これらのインテリジェントな先進材料は、ギアのリアルタイムな健全性モニタリング、メンテナンスの必要性予測、そして自律的な動作寿命延長を可能にし、信頼性の向上とダウンタイムの削減を通じて、長期的な競争優位性をもたらします。

結論として、先端材料と表面工学の技術トレンドを常に把握しておくことは、現代のギア製造にとって不可欠です。これらのイノベーションをギア加工用材料に積極的に採用し、統合することで、企業はより軽量で、より強く、より静粛で、より耐久性の高い製品を実現できます。この積極的なアプローチは、最終的に市場における決定的な競争優位性をもたらします。

よくある質問

1. 異なる材料で作られたギアを考慮すると、コストの変動に影響を与える変数は何ですか?

価格の変動は主に材料費、加工の難しさ、熱処理工程によって生じます。次に何をすべきか、どの選択肢が最適か、ご提案させていただきます。

2. ギアの材質が耐用年数の要件を満たしているかどうかをどのように判断すればよいですか?

当社は材料疲労試験と動作条件をモデル化する能力を持っているため、寿命予測試験の結果に関して正確な説明を提供することができます。

3. 小ロット生産では専門家の材料選択アドバイスが役立ちますか?

弊社ではご注文の規模に関わらず、すべてのお客様に無料で素材選びのアドバイスをさせていただいております。

4. 特殊な状況で作業する場合、情報の品質を確保するのに役立つ技術は何ですか?

当社の研究所には、材料試験に必要なすべての設備が揃っています。また、加速寿命試験は、模擬動作条件を用いて実施することも可能です。

5. 材料選択に関するエラーの問題を解決するにはどうすればよいですか?

このような場合、当社は、クライアントの損失が最小限に抑えられるよう、材料の代替や加工サービスの改善をお手伝いすることもできます。

6. 材料サンプルとテストレポートは準備ができていますか?

材料のサンプルと性能試験結果は弊社からお客様に提供されます。

7.新素材の価格は従来の素材の価格に比べて高いですか?

新しい材料は、最適化と大量購入技術を適用することで、経済的に実現可能な価格を実現することができました。

8. 重要な変更が全体のコストに与える影響をどのように評価するか?

取得および処理にかかるコスト、さらにメンテナンスにかかる費用の評価を進めます。

まとめ

ギア部品の性能と寿命は、科学的な材料選定とエンジニアリングの知識を活用することで向上します。当社は、最高水準の技術力と適切な材料システムを備え、お客様にギア製造に関する最も効果的なサービスを提供しています。

LS Manufacturingのギア専門家に今すぐご連絡いただき、ギア材料選定分析レポートを無料でご入手ください。お客様の特定のアプリケーション要件に最適な材料について、専門家のアドバイスをさせていただきます。

最高の素材から生まれる、類まれなギア。今すぐあなただけの素材選定分析レポートを入手して、効率的で信頼性の高いトランスミッションの新たな章を始めましょう!

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。