ギア加工サービスは、騒音の発生、早期故障、ギアの予想よりも短い寿命、そしてシステム全体の効率性の低下といった点で、エンジニアや購買担当者にとって厄介な問題となることがあります。これは、サプライヤーの歯形精度、熱処理方法、そして全体的な品質管理プロセスにおける効率性の低さに起因します。

根本的な原因は、多くの加工業者がギアの噛み合いに関する深い知識を欠き、専門的な測定機器を保有しておらず、エンドツーエンドの品質管理プロセスが不十分であることです。彼らは「真の性能」を提供するのではなく、「似たような形状」を提供するだけでした。この記事では、LS Manufacturingが専門家による設計支援、優れたプロセス、徹底した検査能力、そして厳格な品質管理を通じて、このギャップをどのように埋めているかを紹介します。

ギア加工サービスの概要

| 側面 | 主要コンテンツ |

| 問題点 | よくある問題:過度の騒音、早期故障、低効率、短寿命。根本的な原因:サプライヤーの精度、熱処理、品質の不備。 |

| 中核問題 | 理由:ギアの理論的概念、高度な測定ツール、ギアの完全な品質プロセスに関する詳細な知識が不足しており、機能よりも形状が重視されることになります。 |

| 主なソリューション | 1. 専門家による設計サポート。2 . 高度な精密機械加工。3 . 全体検査(例:ギア測定センター)。4 . 厳格な品質管理システム |

| 予想される結果 | 品質だけでなく、高性能かつ長寿命のカスタムギア ソリューションを実現します。 |

優れたギア加工サービスを得るには、単なる加工にとどまらない、さらなる高みを目指します。ギアの力学に関する知識と能力、そして設計から納品に至るまで、徹底した品質管理能力を備えたパートナーが必要です。こうしたアプローチによって、ギアは最適な性能、信頼性、そして耐久性を確保することができ、アプリケーションの成功に不可欠なのです。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

ギア加工サービス業界において、当社は理論家ではなく実践家であり続けます。自動車業界の重要なギア部品の製造に携わってきた当社は、その性能向上に精密なギア部品の使用が求められるため、 ISO9001品質マネジメントシステムによって定められた厳格な品質基準を厳格に遵守しています。

私たちの献身とコミットメントは、オートメーション業界に求められる厳しい要求にも及んでいます。当社のカスタムギアセットは、生産ラインの効率性を最優先に考えています。医療機器に関するISO 13485の厳しい要求に応えるという私たちの献身的な姿勢は、耐久性の高いギアセットに関して、すべてのプロジェクトにおいて同等の高品質管理への配慮をもたらしています。

設計提案から最終加工段階まで、お客様に「ターンキーソリューション」をご提供いたします。本書に掲載されている推奨事項とガイダンスは、 5万点を超える精密部品の供給実績を通じて培われた「現場経験」に基づいています。ギア歯形加工による減衰特性の向上から、最適な熱処理方法の選択まで、あらゆる課題に対応し、当社のノウハウは蓄積されてきました。本書で習得する知識と専門知識は、必ずや役立つノウハウとなるでしょう。

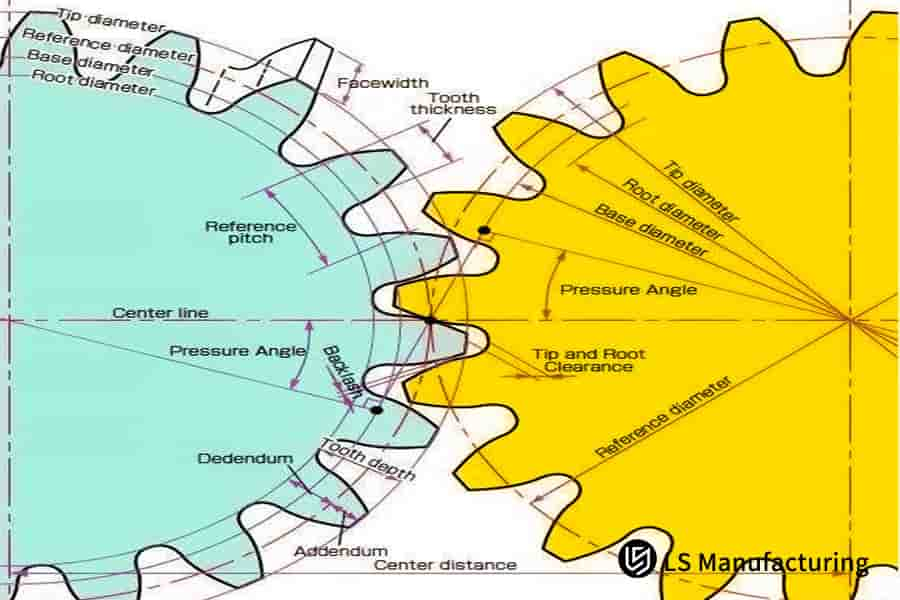

図1:LS Manufacturingによるギアトランスミッションの概略図と技術データ

プロフェッショナルなギア加工サービスが備えていなければならない中核要素は何ですか?

信頼できるサプライヤーを選定する際には、 高品質なギア加工の重要な要素を理解することが不可欠です。単にはまるだけの部品と、長年にわたって信頼性の高い性能を発揮する部品の違いは、まさにそこにあります。このガイドでは、プロフェッショナルなギア加工サービスを定義する重要な要素を概説し、LS Manufacturingの専門的な能力に代表される明確な評価基準を提供します。

- 専門的な設計とシミュレーション解析能力:成功の鍵はギア設計にあります。真のプロフェッショナルなギア加工パートナーシップの始まりは、ギアの最初の歯を切削する前に、荷重分布、接触点、騒音分布に関する専門的なシミュレーション解析を行うことです。LS Manufacturingが提供する設計能力において、最高の品質を測る唯一の基準は、精度よりも強度と完全性を重視した最適化された設計です。

- 適切な製造プロセスと専門知識:ギア製造には、画一的なアプローチは不要です。優れたサプライヤーとは、最初の歯を製作するためのホブ加工/シェーピング、焼入れしたギアの歯を製作するための研削加工など、様々な技術に精通した企業です。材料と用途に最適なプロセスを選択することは、高精度な公差と表面仕上げの要件を満たす高品質なギア加工を実現するための重要な要素です。

- 熱処理と表面仕上げに関する専門的な知識: ギアの機械的特性は、その冶金学によって定義されます。必要なスキルには、制御された浸炭プロセス、高周波焼入れ、その他の特殊コーティングの経験が含まれます。LS Manufacturingのこの分野における専門的能力は、ギアのコア靭性と表面硬度を最適化し、摩耗寿命と疲労寿命に直接影響を及ぼします。

- 包括的な精密検査:検証は創造と密接に関連しています。ギアメータリングセンターのような高性能機械は、歯形、歯すじ、ピッチの検査プロセスに不可欠です。その精度は、初心者のギア加工技師とプロのギア加工サービスとの違いを決定づけるものであり、ソフトウェアによって作成された設計通りにすべてが行われていることを確認します。

- 堅牢で体系化された品質管理:一貫性は運ではなくシステムによって実現されます。品質マネジメントシステム認証(例えばISO 9001 )を取得することで、あらゆる工程のトレーサビリティと継続的な改善が可能になります。この体系的なアプローチにより、個別の品質チェックが、あらゆる注文、あらゆるタイミングにおいて高品質なギア加工を保証する確かな保証へと変わります。

結論として、 専門的なギア機械加工サービスは、設計の先見性、多用途性、材料科学、製造規律の完璧な集大成とみなすことができ、これらすべての最高の特徴を備えたLS Manufacturingなどの組織と協力することは、同社が機械加工した信頼性の高いギアを通じて最終製品の全体的な信頼性を向上させるための最も迅速な方法となります。

一般的なギアタイプ(ヘリカルギアやベベルギアなど)に適した加工プロセスはどれですか?

異なるギアタイプと加工プロセス間の関連性を理解することは常に重要です。ご希望のギアタイプを使用しても、必ずしも最適な加工方法が得られない場合があります。これは、作成するギアのタイプと設計によって異なります。LS Manufacturingは、作成するギアタイプに応じて最適な加工方法を選択することで、カスタムギア加工ソリューションを提供できます。

| ギアタイプ | 重要な機能とアプリケーション | 重要な機械加工作業(おおよその精度) |

| 平歯車 | フルティース、平行シャフト。主にギアボックスや機械などの低速用途に使用されます。 | ホブ切り、成形、フライス加工 |

| ヘリカルギア | 歯が斜めに傾斜しているため、平歯車よりも滑らかで静かな動作を実現します。自動車のトランスミッションや産業における動力伝達に使用されます。 | ホブ切り、成形、研削は、ヘリカルギアとベベルギアの加工で使用されるプロセスの一部です。 |

| ベベルギア | 円錐状の歯車で、交差する軸の回転運動を変化させるために使用されます。このような歯車やコーンクラッチは、差動装置や電動工具において最も重要なものです。 | ヘリカルギアおよびベベルギアの加工には通常、ベベルギアジェネレータによる特殊なフライス加工/研削加工が必要です。 |

| ウォームギア | 回転式またはねじ式ギア。要素:ホイール。機能:高減速率およびロックに使用されます。エレベーターやコンベアに最適です。 | ウォーム研削、またはホブ加工。通常はペアで供給されません。 |

つまり、設計段階から機能的なギアへと移行するには、形状と工程設計の標準化が不可欠です。ヘリカルギアの静かな動力伝達であれ、ベベルギアの直角駆動であれ、それぞれのギアは独自の工程経路を使用する必要があります。機能的なカスタムギア加工ソリューションを実現するには、LS Manufacturingのような専門家と連携し、ギアの製造プロセスにおいて適切な判断を下し、本来の目的にかなうギアを製作することが重要です。

ギアの耐久性にとって熱処理と表面処理がなぜそれほど重要なのか?

ギアの最終的な信頼性は、形状精度に加え、材料特性にも左右されます。最も信頼性の高いギア熱処理工程と表面仕上げによってのみ、精密に切削された金属製ワークピースは、何百万サイクルもの負荷条件にも耐えうる、信頼性の高い最高品質の機械駆動装置へと生まれ変わります。これらすべてが、高強度ギア加工サービスの核となるサービスです。

耐摩耗性のためのコア硬化

この基準を考慮すると、浸炭焼入れと高周波焼入れのプロセスが検討されています。これらのプロセスを採用することで、衝撃荷重に耐える強固な芯部と、歯車の歯面において58~62HRCに達する硬く耐摩耗性の高い表面層が得られ、強度の面でも非常に有利です。 歯車加工サービスの契約を獲得する上でも、非常に有利です。

疲労強度の向上

ショットピーニングなどの表面処理法は、歯底および歯面近傍に有益な圧縮残留応力をもたらします。特に曲げ荷重に対する疲労強度への影響は甚大ですが、風力タービンや重工業機械といった高負荷用途の歯車の製造においては、必須の加工工程としてしばしば軽視されています。

特殊コーティングによるパフォーマンスの最適化

耐久性を向上させるための更なる表面処理には、リン酸塩処理や特殊コーティングなどがあります。これらの処理により、摩擦が低減し、耐腐食性が向上し、潤滑油の保持力が向上します。これにより、運転中の温度が下がり、マイクロピッチングが抑制されるため、 高強度ギア加工サービスを受けた部品は、スムーズで長寿命な動作が可能になります。

精密に制御されたプロセスパラメータ

製造プロセスパラメータは、ギア熱処理プロセスの有効性を決定づけます。合金鋼の従来の加工における操作パラメータには、温度、カーボンポテンシャル、焼入れが含まれます。これらのパラメータは、硬化面の指定深さが0.5~1.2mmで、それに対応する表面硬度が58~62HRCとなる条件にも適用できます。

つまり、真の耐久性は単なる成形だけでは実現できません。ギアの真の強度を引き出すのは、強度を高めるギア熱処理工程と、それに続く耐久性向上のための重点的な表面処理を適切に組み合わせることです。これは、加工されたギアがお客様の事業を成功に導く耐久性の高い駆動力として実際に機能することを可能にする、真の高強度ギア加工サービスを構成する要素を示す多面的なアプローチです。

図2:LS Manufacturingによるプロフェッショナルカスタムギア加工サービスの例

精密なテストを通じて各ギアが設計仕様を満たしていることをどのように確認できるでしょうか?

ギアの精度は、その精密性能に依存します。精度の決定方法:LS Manufacturingでは、精度はギアの精度検査精度に依存します。これは、 LS Manufacturingの品質管理プロセスの最終段階でのみ達成されます。精度の精度は、ギア測定センターを利用することでのみ達成されます。これらの要因は、当社のギアの性能における精度の基準として、以下に記載されています。

| 検査の焦点 | 測定された主要なパラメータ | 方法と技術 |

| 歯形精度 | インボリュート偏差、プロファイル形状エラー。 | ギア測定センタースキャンプローブ。 |

| 歯並び(リード) | ねじれ角、リード偏差、フランクラインの誤差。 | 歯軸上の側面の自動スキャン。 |

| インデックスとランアウト | 単一ピッチ誤差、ピッチの累積誤差、ラジアルランアウト。 | 回転テーブルの高精度インデックス、円形スキャン。 |

まとめると、品質には、品質の意味を判断するのに役立つ情報源があります。プロセスから何かを開発する際に役立つ検査報告書があります。適合性の真の要素を提供する保証があります。そして、初回品検査とAQL検査からなる複雑なプロセスは、LS Manufacturingの品質管理の根幹を成しています。私たちは、製品をお届けするだけでなく、それが特定の機能要素を備え、統計によって裏付けられ、ギア精度検査プロセスを検証することをお約束します。これはお客様にもお約束します。

産業オートメーション:ロボット関節用高精度ヘリカルギアのカスタム加工

LS Manufacturingの成功事例:産業オートメーション機器の加工:「これは、エンジニアリングの根本的な問いに答えるという当社のコミットメントを反映しています。具体的には、世界最大級のロボットメーカーの一社が、次世代のジョイントモジュールの設計において、最適なノイズ特性と寿命特性を提供できない中、ヘリカルギアの精度をカスタマイズするためのイノベーションを求めていました。」

顧客の課題

お客様は、以前のサプライヤーから供給されたヘリカルギアを使用している際に、以下の理由から問題に直面していました。お客様の特性である高回転速度により、以前のサプライヤーから供給されたヘリカルギアの使用により運転音が増大していました。また、供給されたヘリカルギアは、試験前においてもピット破損の傾向を示していました。

LS製造ソリューション

エンジニアリングサービスを提供しました。まず、歯形と微細形状誤差の最適化に関するハイテクソフトウェアを導入しました。次に、ISO精度等級6の製造に関する歯車研削を行いました。さらに、高硬度を重視した浸炭焼入れによる高精度な熱処理サービスも提供しました。この熱処理により、強靭な芯材に加え、HRC58~62の硬質表面を実現しました。

結果と価値

プラギングの結果はまさに革命的でした。新たに設計されたギアペアは、 15dBのノイズ低減と驚異的な300%の疲労寿命向上を実現しました。この高精度ヘリカルギアのカスタマイズにより、クライアントの製品は静粛性と信頼性において明確な優位性を獲得し、LS Manufacturingは重要なトランスミッション部品の信頼できる戦略的サプライヤーとしての地位を確立しました。

まとめると、 LS Manufacturingの成功事例である産業オートメーション向けギア加工は、カスタムギア加工におけるターゲットエンジニアリングと精密な実行が、いかにして製品の優位性に直接つながるかを示しています。私たちはお客様と提携し、特定の性能障壁を克服することで、要求の厳しいアプリケーションにおける競争力を高めるコンポーネントを提供しています。

ノイズや堅牢性によって生じる問題を解決する方法として、特定のツールセットを検討したことがありますか?クリックして無料のDFMレビューヘルプを入手してください。

ギア機械加工サービスの価格に影響を与える主な要因は何ですか?

実際、ギア加工サービスの見積もりを取得するには、原価計算のプロセスについてある程度の理解が必要です。原価計算は決してランダムに行われるものではなく、プロジェクトに応じて特定される需要に依存します。実際、カスタムギアコスト分析は、コスト計画のための効果的な方法とみなされ、これにより、お客様の需要に応じた適切な成果を得ることができます。

- 設計の複雑さと精度:これは、対応するギアの設計の複雑さと精度の観点からコストが上昇する単純な理由です。平歯車の設計コストは、ダブルヘリカルギアやクラウンギアの設計コストよりも低くなります。これは、カスタムギアの詳細なコスト分析の第一歩です。

- 材料選定と熱処理:ギア加工装置に使用される材料は、合金やステンレス鋼など特定の種類でなければならないという要件だけでなく、プロセス全体の中で最も重要なのは、浸炭、誘導加熱、窒化などの処理を伴うギア熱処理プロセスです。最終製品が標準タイプでなければならない場合、ギア加工サービスの見積もりに関する前提条件も重要です。

- 受注量と二次加工:生産コストはバッチサイズに大きく左右されます。試作や少量生産の受注では、セットアップとプログラミングにかかる単価が高くなります。生産量が多い場合は、コストの償却が可能になります。さらに、耐久性向上のための追加表面処理(ショットピーニングやコーティングなど)や、特定の梱包や書類作成の要件についても、ギア加工の価格をお見積りする際に包括的な提案書に含めてご提示いたします。

- 検査と品質保証の厳格さ:これは、施設内での検査プロセスのコストに関連しています。ギア測定センターにおけるトレース材料の100%検査プロセスのコストに加え、これらすべての要素が当社の業務において考慮されています。

つまり、正確なギア加工サービスの見積もりを得るには、プロジェクトを包括的に把握する必要があります。投資計画の初期段階で設計、材質、精度、品質といった要素を考慮することで、カスタムギアの正確なコスト分析が可能になります。もちろん、お客様の仕様に合わせたギア加工の価格をご提案し、投資提案をさせていただきますので、お気軽にお問い合わせください。

図3:LS Manufacturingの産業用ギアの製品ラインナップと加工サンプル

信頼できるギア加工サプライヤーを選ぶには?

最終製品の製造において適切なパートナーを選ぶことは、あらゆる事業の成功の可能性を左右するため、非常に重要です。 ギア加工サプライヤーを選ぶ際には、コスト要因以外にも、様々な要素を考慮する必要があります。それぞれの事業の成功は、最も重要な要素となります。 信頼できるギア加工メーカー。

技術的専門知識とエンジニアリングサポートを評価する

サプライヤーである以上、重要な技術スキルは必須でした。主要要件が提示され、これがサプライヤーに求められる形状と材質に基づき、DFMの適格な候補として選定された要因となりました。求められていたのは価格ではなくソリューションであり、これがLS Manufacturingのサプライヤー評価において実施された評価です。

製造および品質保証能力の監査

サプライヤー監査を実施する際には、設備インフラの能力と要件に関する事実を念頭に置く必要があります。最も重要な点は、サプライヤーが質の高いサプライヤーであること、そして切削、研削、仕上げ機械の製造に関連するサービスが非常に高度である必要があることです。さらに、 信頼できるギア加工メーカーを必要とする設備もあります。

関連するケーススタディと業界経験を確認する

お客様のケースと似たようなケースでの経験があるかどうか、ぜひ確認してみてください。例えば、産業オートメーションプロジェクトで過去に取り組んだ事例など、アプリケーションのレベルや要件に基づいて判断できます。こうした実績は、ギア加工サプライヤーを選ぶ上で重要な要素となります。

コミュニケーションとプロジェクト管理基準を評価する

コミュニケーションとプロジェクトマネジメントの基準が要求水準を満たしていれば、最高のサービスを提供できるサプライヤーが存在します。コミュニケーションに関する事項だけでなく、プロジェクトマネジメントに関する事項への対応も適切に行われていることを確認することが重要です。サプライヤーは、適切なコミュニケーション、プロジェクトマネジメント、そしてギア加工の無料見積もり提供など、事業の円滑な運営を確保する責任を負います。

したがって、評価に伴うすべての作業において、プロジェクトに費やされた時間、プロジェクトへの投資、そして達成されたパフォーマンスレベルが考慮されることが保証されます。LS Manufacturingのサプライヤー評価を評価する際には、上記で強調した様々なポイントを活用することをお勧めします。ただし、ギア加工の価格を把握した後は、経験と連携という側面を軽視しないようご注意ください。

図4:LS Manufacturingによるギアの仕様と寸法図

LS Manufacturing とのコラボレーションによるカスタムギア製造の基本的なプロセスは何ですか?

したがって、プロジェクトの成功には、適切なプロセスが不可欠です。私たちのチームが採用しているギアカスタマイズのコラボレーションプロセスも、円滑な作業を保証するために、秩序立った方法で進められます。ギア加工プロジェクトの開始方法に関するこの簡単なプロセス説明は、この点を強調するものとなるでしょう。

- 初回相談と仕様検討: LS Manufacturingでは、お問い合わせいただいた時点でギア加工プロセスを開始します。お客様からご提供いただいた2D/3D図面、仕様、アプリケーションを分析します。初回相談は、ギア加工プロセス全体の素晴らしいスタートの始まりとなります。

- 技術・商業提案:お客様からご提供いただいた情報に基づき、分析を実施いたします。分析は完全に無料です。その後、お客様に必要なカスタムギア加工サービスを含む加工ソリューションに関するロードマップを含む総合的な提案をお客様にご提供するにあたり、費用体系を策定いたします。

- 発注と生産の確定:提案が承認されると、提案された設計の生産開始に向けて発注手続きが開始されます。このプロセスには、加工プログラムの開発や工具の開発などが含まれる場合があります。その後、ギアカスタマイズの協業プロセスを開始するためのプロジェクトスケジュールが作成されます。

- 初品製造と検証:この段階では、初品が製造されました。これは、ギア測定機を用いた試験工程に正しく合格しています。検証のために試験結果をご提供いたします。

- バッチ生産と品質監視:お客様のご承認をいただいた後、生産プロセス全体を進めさせていただきます。このプロセスでは、統計的管理プロセスも実施いたします。この段階では、 LS Manufacturingへのお問い合わせプロセスで当該製品にご興味をお持ちいただいた際にお約束した納期と同様の対応をさせていただきます。

- 最終納品とサポート:完成したバッチは、最終品質監査を受け、丁寧な梱包と期日通りの出荷を行います。納品後もサポートは継続し、技術的なご質問にも対応いたします。これにより、ギアカスタマイズのコラボレーションプロセスが、完全かつ満足のいく形で完了することを保証します。

ギア加工プロジェクトの開始方法に関するご質問に対し、6段階のプロセスでお答えする当社の方法は、安全かつ信頼性の高いものです。LS Manufacturingへのお問い合わせプロセスにおける最初のご質問とその回答から、アフターサービスに関するあらゆる可能性まで、お客様のビジネスにおけるカスタムギア加工サービスに必要なあらゆるステップに、当社が責任を持って対応いたします。

よくある質問

1. どのような精度のギアを加工していますか?

歯車研削については、 4~6級歯車の精度が国家規格GB/T10095.1-2008の要求を満たしていることを保証できます。歯車伝動については、歯車測定センターを導入し、この種の歯車の寸法測定を実施しました。

2. 少量試作から大量生産まで対応していますか?最小注文数量(MOQ)はいくらですか?

試作から数万単位の量産まで、受注数量に制限はなく、多種多様な製品の受注処理において、お客様の制約は一切ありません。開発段階から量産段階まで、状況に応じて最適なソリューションを、経済的なコストで常にご提案いたします。

3. 価格は固定ですか?他に費用はかかりますか?

近い将来、どれだけのコストがかかるかは、加工、加熱、試験、梱包といった工程にこの技術を適用する際に最終的に何が必要になるかによって決まります。しかし、設計に関しては、断念せざるを得ない人もいるでしょう。

4. IP の保護とともに最適なギア設計を実現するための戦略について詳しく説明していただけますか?

当社の事業における原価計算は、現在の技術的要求と、それに伴う加工費、熱処理費、試験費、梱包費など、関連するすべての費用に応じて異なります。ただし、設計や工程を遵守する必要があるものの、変更が必要な場合は、この業界であれば対応可能です。

5. 生産プロセスにおける生産サイクルを定義してください。これを短縮することはできないでしょうか?

納期は、複雑さの度合いにもよりますが、一般的に15~25営業日程度かかります。緊急を要する作業が発生する場合もあり、その場合は生産オーダーが緊急度に応じて変動するため、迅速なターンアラウンドサイクルが必要となります。

6. 品質証明書が付いている紙には種類がありますか?

さらに、出荷品が原材料に関する品質レポート、熱処理工程に関する品質レポート、歯形を含む全サイズ検査、歯向誤差に関するエラーカーブレポートに関連する場合、品質に関する総合的な文書パックが出荷品の一部となります。これにより、工程の様々なレベルで達成された全体的な品質に関する評価が可能になります。

7. 私のアプリケーション経験は非常に特殊ですが、情報リソースの提案をお願いしてもよいでしょうか?

これには、プロセスと材料処理、特に熱処理条件に基づいた材料選定が含まれます。熱処理条件に加え、荷重スペクトル、速度、温度などのプロセス条件も考慮します。これらのオプションは、当社の専門家がお客様にご提案することも可能です。

8. ギアを受け取った後、組み立て中に問題が見つかった場合はどうなりますか?

問題が当社に起因すると判断された場合、問題検出後12 時間以内に、優先的なやり直し/再製造、返品、問題解決および関連する責任に関する合意の交渉などを行い、お客様のプロジェクトの実行にいかなる支障も生じないことを保証します。

まとめ

しかしながら、 ギア製造業においては、製品にギア伝動装置をうまく統合するためには、ギア機械に必要な適切なギアを特定することが不可欠です。まさにこの点において、 LS Manufacturing 社は創業以来、ギア製造に関する深い理解と知識、そして効率の最大化に向けた適切な役割を担ってきたことで、高品質な機器製品を提供するギアメーカーにとって最高のパートナーであり続けることができました。

ギア伝達効率システムの総合的なメリットは、お客様のプロジェクトで実現できます。今すぐ「ギア加工の無料見積もりと技術ソリューションを入手」をクリックし、プロジェクト内容をお知らせください。24時間以内にギアの分析と価格を返信いたします。

今すぐ個別のお見積もりを入手して、製品の製造ポテンシャルを解き放ちましょう。クリックしてお問い合わせください!

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。