カスタムギア設計サービスは、自動車メーカーやロボットメーカーにとって、低い伝達効率、高い騒音、短い寿命といった重大な課題に対処する上で喫緊のニーズとなっています。汎用ギアでは、新エネルギー自動車分野やロボット分野における高速、低騒音、長寿命といった競争の悪影響により、高性能機器のニーズを十分に満たすことができません。

これらの問題は、アプリケーションに関する理解不足、協調最適化の不足、そしてサプライヤー間の能力レベルのばらつきによって発生します。本稿では、LS Manufacturing社が需要、トポロジー最適化、製造を含む統合サービスを通じて、より優れたカスタマイズされたギアソリューションをどのように実現できるかについて説明します。

記事クイックリファレンスガイド: カスタムギアデザイン

セクション | 主要コンテンツ |

現在の課題 | 効率が低く、騒音が大きく、寿命が短い。標準的なギアでは、EVやロボットの高性能要求を満たすことができません。 |

根本原因 | 設計とプロセス・材料の相乗効果の欠如、サプライヤーの専門知識の欠如。 |

提案された解決策 | LS Manufacturing は、ニーズ分析、トポロジー最適化、精密製造といった一連のプロセス全体を提供します。 |

コア原則 | 剛性、耐摩耗性、疲労寿命、騒音振動ハーシュネス (NVH) の最適化。 |

デザイン&テクノロジー | 高度なソフトウェア シミュレーション (FEA) 、トポロジー最適化、材料科学、マイクロジオメトリ最適化。 |

製造業 | 高精度 CNC 加工、研削、特殊な熱処理プロセス、包括的な品質管理。 |

ケースのメリット | 機能パフォーマンスの向上、ノイズの低減、耐久性の向上、市場投入までの時間の短縮。 |

EVやロボット工学のような高負荷アプリケーション分野では、標準化されたギアに伴う問題に対処するために、 カスタム設計ギアが非常に重要です。高度なアプリケーション知識、シミュレーション、そして製造ツールは、効率、騒音発生、振動、耐久性といったアプリケーションレベルの問題をシームレスに解決し、アプリケーション固有の最適なソリューションを提供します。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

インターネット上には数多くの記事が溢れています。なぜこの記事が他と違うのでしょうか?それは、私たちが単なる理論家ではなく、現場のプロフェッショナルとして日々研鑽を積んでいるからです。私たちの工房は、まさに現実の試験場であり、日々、厳しい材料、公差、そして歯車の歯形といった複雑な要素と格闘しています。ここは、歯車設計について「知る」だけでなく、その知識を「実践する」場所なのです。

私たちの深い専門知識は、厳格に適用されています。環境保護庁(EPA)や全米表面仕上げ協会(NASF)などの厳格な基準を、材料調達から最終検査までの全プロセスに組み込んでいます。この取り組みにより、私たちが設計するすべてのギアは、ロボット工学から電気自動車まで、あらゆる用途に合わせて、性能、持続可能性、表面品質の最高基準を満たすことができます。

私たちが共有する知識はすべて、経験を通して鍛えられ、成功によって実証されています。このガイドは、数々のプロジェクトから得られたベストプラクティスをまとめたもので、ギアのパフォーマンスを最大限に高めるために必要な洞察を提供します。ここで共有されるすべての知識こそが、私たちの日々の成功の源であることを確信してください。

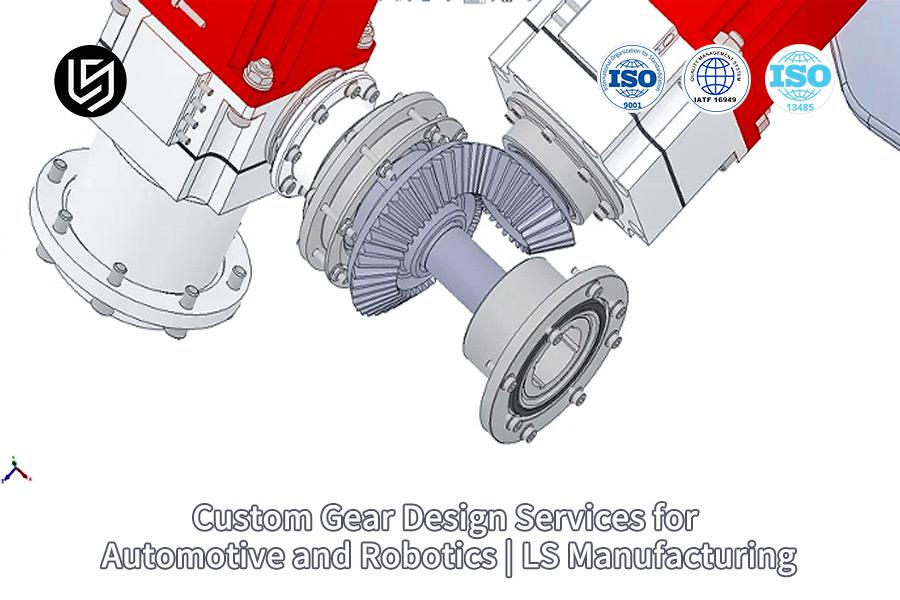

図1:LS Manufacturingによる自動車用ギアアセンブリの分解図

高品質なギア設計で従うべき基本原則は何ですか?

高性能アプリケーションの分野において、優れたギア設計は信頼性と効率性の礎となります。標準的なアプローチを超えるには、厳格なエンジニアリング原則を遵守する必要があります。LS Manufacturingのような信頼できるギア設計・製造会社では、これらの原則に基づき、理論的な基準を耐久性と高性能を兼ね備えた部品へと昇華させています。その中核となる柱は、以下のように体系的に分類できます。

強度と耐久性の計算

ISO 6336などの規格に適合していることを確認するために、強力な強度検証に基づき、歯面の接触疲労抵抗と歯根曲げ疲労抵抗を正確に計算する必要があります。まず第一に、これらの計算は、特定のギア部品が使用中にピッチングや破損を生じるかどうかの証拠となり、あらゆるカスタムギア設計サービスの基礎となります。

高度な疲労寿命解析

疲労寿命の予測には、実際の荷重スペクトルの解析と、累積損傷則などの概念の適用が必要です。実際、この概念は、材料の疲労を引き起こす一定期間における変動荷重の影響を考慮し、単純な静的強度計算から大きく進歩しました。

メッシュ特性の最適化

最適な動力伝達とスムーズな流れは、かみ合いの最適な特性に依存します。主な方法としては、荷重への対応力を高めるために接触率を最大化し、摩耗や振動を回避するために滑り速度比を最適値に設定することが挙げられます。これはギア設計において重要な特性です。

統合熱管理

高速運転時、あるいは機械に負荷がかかっている場合でも、熱が発生するのは事実です。そのため、最適なケーシング設計や潤滑油の流路(場合によっては冷却システムも含む)といった熱管理システムを組み込んだ適切な設計手法が必要です。そのためには温度管理が不可欠です。これは主に、潤滑油の劣化や材料特性の低下など、高速運転に伴う悪影響を回避するために行われます。

精密製造の相乗効果

ギア設計・製造会社の製造工程能力を考慮せずにISO 1328の精度等級を設定することは無意味です。現実的な精度は、研削やホーニングなどの製造工程を補完する公差によって達成され、 製造されたギアがCADモデルを完全に反映することを保証します。

結局のところ、効率的なギア設計を構成するのは、多岐にわたる業務領域です。高品質なギア設計には、機械解析、材料特性、そして製造上の現実を統合する必要があります。カスタムギア設計サービスを求めるクライアントにとって、初期計算から最終製造に至るまで、これらの相互に関連する原則を厳密に適用する企業と提携することが、優れた性能、静粛性、そして長寿命を実現するギアを実現するための鍵となります。

自動車のトランスミッションギアとロボットジョイントギアの設計上の違いは何ですか?

自動車用ギア設計とロボット用ギア加工は、それぞれ異なる課題を抱える異なる分野です。カスタムギア設計サービスの効果的な設計の基盤となる哲学は、「相違点」の概念に関連する原則に即したものでなければなりません。これらの相違点は、主要なパラメータを区別することで明らかになります。

パラメータ | 自動車用トランスミッションギア | ロボットジョイントギア |

負荷プロファイル | 一定トルク、スムーズなトルク。周期的な負荷にも耐性があります。 | 高い動的負荷に対応。フル負荷運転に加え、始動・停止、逆転サイクルにも対応します。 |

精度(ISO 1328 ) | 高精度、ISOグレード6~8 。効率性と効率的な動力伝達に重点を置きました。 | 超高精度、 ISO4~6級。位置精度とバックラッシュに関して極めて重要な意味を持ちます。 |

平均寿命 | 極限のトータルライフ( 10,000時間以上)。実際の高速道路走行で発生するリップルサイクルをシミュレートしてテストされています。 | 極限のストレス下( 20,000時間以上)でのサイクル寿命。衝撃負荷サイクルをシミュレートしてテスト済み。 |

騒音制御 | 目標: < ~70 dB。主に高周波範囲でのウィーン音レベルの低減に焦点を当て、顧客の快適性を向上させます。 | 目標: < ~60 dB。目標は、共同処理を可能にするノイズのない操作を実現できるようにノイズ レベルを低減することです。 |

まとめると、自動車用ギア設計は長期的な効率性を重視しているのに対し、 ロボット工学におけるギア加工では究極の精度が求められます。この点において、この二分法は、あらゆる変数が特定のタスクの動作範囲のニーズを満たすように設計される、真のカスタムギア設計サービスの必要性を浮き彫りにしています。

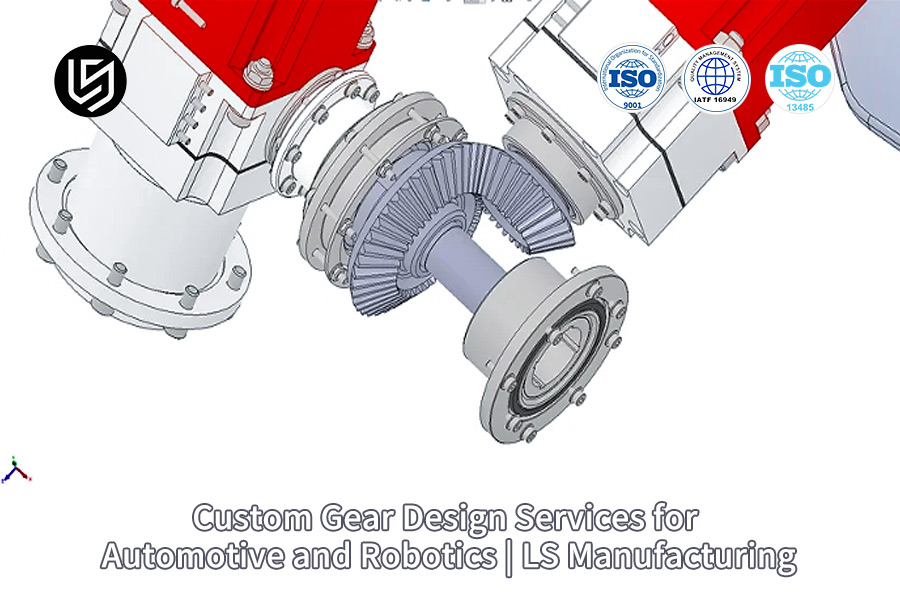

図2:LS Manufacturing社製ギア製造用精密ロボットアーム

材料選択を通じてギアの性能を向上させるには?

ギアエンジニアリング業界において、材料選定は最も基本的な要素の一つです。これは、選定が機能性、耐久性、そして使いやすさに直接関係するからです。例えば、電気自動車用ギア設計や精密ギア製造といった関連分野では、材料選定は考慮すべき事項ではありません。むしろ、この基本的な要素は基礎として際立っています。そのため、適切な加工技術がカスタムギア加工の見積もりに直接影響を与えることが保証されます。

| カテゴリ | 主要材料/プロセス | 主な性能特性と代表的な用途 |

| 高強度合金鋼 | 20CrMnTi 、42CrMo、38CrMoAl | 高い芯強度と靭性を有します。一般的には浸炭処理によって表面硬化されます。高負荷部品の製造に使用されます。 |

エンジニアリングプラスチック | POM、PA66(多くの場合ガラス繊維入り) | 浸炭処理と窒化処理は、材料の表面特性を向上させるために使用される技術です。浸炭処理:表面が硬く、表面の深さが深くなります。窒化処理:表面が硬く、歪みが少なくなります。PVD処理:摩擦係数が低下します。 精密ギア製造における寿命向上のための重要な工程です。 |

重要な表面処理 | 浸炭、窒化、PVDコーティング | 優れたノイズ減衰性、自己潤滑性、耐腐食性を備えています。軽負荷、コンシューマー製品、軽量で静音性が重視される用途に最適です。 |

良質な材料は、常にシステムレベルで試験され、あらゆる基本パラメータ、すなわち性能特性と材料表面の変化を考慮します。電気自動車用の静音ギア設計であれ、重工業用途であれ、ギア材料使用における性能特性の最終的な基準は、設計の初期段階で専門コンサルタントが選定することです。カスタムギア加工の見積もり費用によって決まる「価値」を達成するために、適切な性能を確保するためです。

ギアの製造プロセスは最終的なパフォーマンスにどのように影響しますか?

精密ギアの製造には、前述のように特定された特性に直接影響を与える一連の意思決定が伴います。初期段階から最終製品に至るまでのプロセスが、効率、振動、ギアリフトを決定します。プロセスにおけるチェーンに関する適切な意思決定は、効率的なギア設計・製造において最も難しい要素の一つです。直接的な因果関係を伴う手法がこれに続きます。

- 歯車研削による歯車研削:歯車の要求精度がISO 4-6を含む最高品質である場合、精密研削が必要となります。この工程は、熱処理によって生じる変形や硬化面の微細化を補正するために不可欠です。これは精密歯車製造の基本的な工程の一つであり、特にシステムの性能維持が求められる場合には、バックラッシュや形状誤差のわずかな誤差も許容されません。

- 騒音と表面仕上げのためのギアホーニング:焼入れ・研削工程後にギアに施される超仕上げ技術がギアホーニングです。この技術の目的は、騒音レベルを2~3 dB低減することであり、自動車業界において極めて重要な技術となっています。ギアホーニング技術は、少量生産のギア製造において極めて重要です。

- 高度な熱処理および表面処理:レーザー焼入れや超音波圧延といった最新のプロセスは、材料特性を向上させます。レーザー焼入れは歯面の局所的な低歪み硬化を可能にし、超音波圧延は圧縮応力を生じさせることで疲労強度を向上させます。これらの高度な技術は、ギア設計・製造会社にとって、要求の厳しい用途における耐用年数と信頼性を向上させる強力なツールとなります。

- ホブ加工とシェービングによる前仕上げ:歯車の前仕上げには、外歯車に行われるホブ加工とシェービング加工が含まれます。これらの3つの工程のうち、最新のコンピュータ数値制御ホブ加工は、前仕上げ工程を実施しながら良好な品質を実現できます。シェービング加工のもう一つの選択肢は、焼入れ前のソフト仕上げ工程で、より高い精度を実現することです。この仕上げ工程は、大量生産において経済的な方法です。

要約すると、製造は単一のステップではなく、付加価値を生み出す一連のプロセスです。最初の切削から最終的な超仕上げまで、選択された一連の工程は、精度、耐久性、そして静音性といった特定の目標を満たすように調整されます。この包括的なプロセス管理こそが、精密ギア製造における真のパートナーを際立たせるものであり、大量生産であれ、特殊な小ロット生産であれ、設計された性能を完全に実現することを保証します。

LS Manufacturing 産業用ロボットジョイントギアカスタマイズ事例

産業用ロボットを世界規模で提供する大手企業の一つが、わずか2,000時間の使用でギアにピットが発生し、精度が0.1mm低下し、顧客からの苦情が15%に上るという問題に直面しました。この問題の本質は、疲労破壊という問題の根本解決に重点を置いたシステム変更でした。LS Manufacturingのギアカスタマイズサービスに匹敵するソリューションとエンジニアリングの専門知識が必要でした。これは素晴らしいケーススタディであり、エンジニアリングの卓越性によって成功を収めたのです。ケーススタディの全文は以下のとおりです。

顧客の課題

顧客から供給されたジョイントギアは、孔食腐食により想定されたライフサイクル中に故障していました。これは、ギアシステムに要求される精度レベルに関係しています。このケーススタディのもう一つの側面は、顧客の故障モードに関するものです。顧客の故障モードのこの側面は、製品の性能面に関する評価レベルにとどまらず、製品全体の健全性段階に関する破壊レベルにまで及ぶことを指摘することが重要です。

LS製造ソリューション

私たちのアプローチは、包括的なエンジニアリング介入でした。著者らによると、まずトポロジー最適化を用いて歯形を最適化し、最大接触応力を25%低減しました。次に、高性能窒化鋼を採用し、HRC60を超える表面硬度を実現しました。歯車は精密歯車製造工程でISOグレード4の精度まで研削加工し、さらにショットピーニングを施すことで疲労強度を30%向上させ、総合的に優れた部品を作り上げました。

結果と価値

このように、カスタマイズされた機器は、まさに変革的と言える成果の達成に貢献しました。機器寿命は2,000時間から6,000時間へと200%向上しました。さらに、騒音レベルは5dB低下し、60dBとなりました。お客様にとって、これはメンテナンスコストの40%削減と最終製品の競争力の大幅な向上につながり、 LS Manufacturingの専用ギアカスタマイズへの投資が正しかったことを証明しました。

要約すると、この事例は単なる部品交換にとどまらず、価値主導型のエンジニアリングを体現しています。高度な設計、材料科学、そして特殊な仕上げ工程を統合することで、当社のロボットギア加工ソリューションは、重大な故障点を性能上の優位性へと転換しました。これは、要求の厳しいアプリケーションにおける信頼性の確保には、真の精密ギア製造パートナーシップに求められるエンドツーエンドの専門知識が不可欠であることを改めて示しています。

カスタム機器を最適化する準備はできていますか?今すぐ当社のエンジニアにご連絡ください。

カスタムギア プロジェクトのコストを管理するにはどうすればよいでしょうか?

カスタム ギア プロジェクトの場合のコスト管理は、カスタム ギア加工の見積りを比較するだけではありません。 コスト管理は、特に少量のギア生産の場合、性能とコストの要素が調和している場合にのみ可能になります。 カスタムギアプロジェクトにおけるコスト管理プロセス完了という観点から「ワンストップソリューション」を提供するには、専門のギア設計・製造会社に依頼することが考えられます。品質とコストの両面でこれを実現するために必要な戦略は以下のとおりです。

材料選択戦略

材料選定のアプローチは、材料コストに基づいて決定されます。最高品質の合金を使用するのとは異なり、バリューエンジニアリングによって、最も優れた方法を採用した場合に優れた性能を発揮する他の材料の適用が可能になります。これは、少量生産のギア製造において極めて重要です。なぜなら、カスタムギア加工の見積もりにおいて、使用される材料は、当該製品に特化した業界に大きな影響を与えるからです。

DFM

経済的な節約という観点から見ると、最大の節約が可能となるのは設計段階です。ギア設計・製造会社がギア加工コストを考慮した最適な設計を策定することで、加工時間や工具費の節約が容易になり、カスタムギア加工の見積もりも容易になります。

プロセス精度/精密アライメント

要求される精度/仕上げに高い精度が求められる場合、その精度に応じて価格も大幅に上昇します。精密アライメントでは、精密解析によって過剰なエンジニアリングを排除しています。この精密アライメントは、経験豊富なギア設計・製造パートナーが提供する重要な価値であり、特に特殊な小ロットギア生産において重要です。

スケーラビリティ/ボリューム計画

製品生産のスケーラビリティに関しては、当初の生産量に何らかの制限が課される可能性もあることは事実です。そのため、当初からスケーラビリティを確保しておくことは、後期のコスト削減に大きく貢献するでしょう。スケーラビリティ計画は、生産量を25~30%の範囲以上に引き上げることを目指します。

この側面は、カスタムギアのコストに関する最適化プロセスを、選定、設計、アライメント、そして量産戦略に関する計画プロセスに関連付けることを意味します。有能なギア設計・製造会社と緊密に連携することで、プロジェクトは費用を抑えながら最適なパフォーマンスを実現し、試作段階と生産段階の両方において、当初のカスタムギア加工見積もりを上回る最大限の価値を提供します。

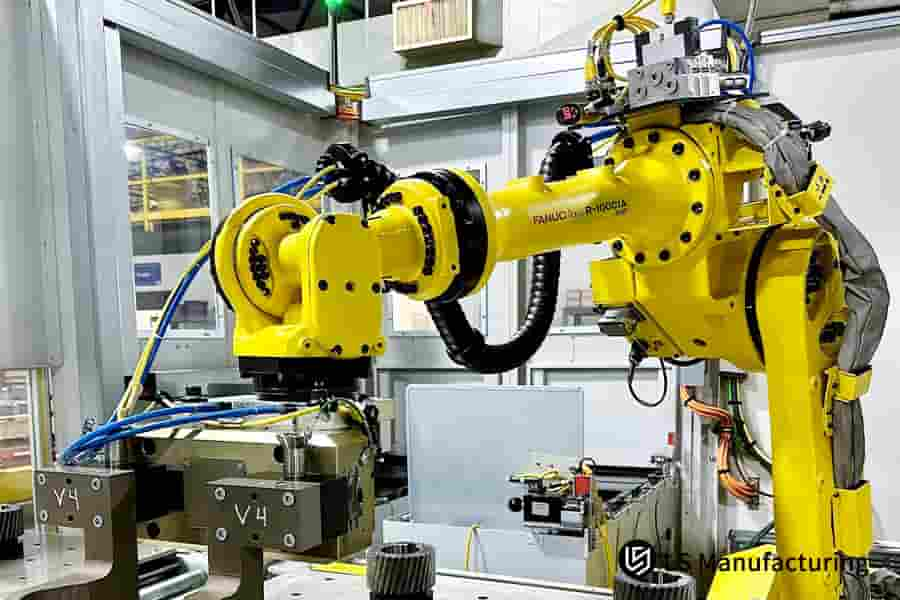

図3: LS Manufacturing社製移動ロボットのロボットシャーシ用ギアボックス

小ロットギア生産における品質管理のポイントは何ですか?

小ロットギア生産における品質保証は、生産プロセスの最初から電子的に統合され、高度なデータ集約型プロセスで実行する必要がある必須事項です。実際に製造された他の製品とは異なり、カスタムギア設計サービスのようなサービスにとって、すべての製品は本質的に「重要な試験」製品です。実際、品質管理プロセス全体に関して完全に統合されたアプローチを持たない精密ギア製造において、品質について議論することさえ不可能です。主要な管理プロセスは次のとおりです。

- 材料認証と原材料品質:品質は材料から始まります。そのため、化学的および機械的品質の観点から材料認証が必要です。認証された仕様に基づく材料品質に基づいて、精密ギア製造における適切なプロセスを実行するための優れた基盤が提供されます。

- インプロセスモニタリングとSPC: 主要寸法における統計的プロセス制御(SPC)の導入は、少量生産においても不可欠です。加工中に歯形や歯先精度といった重要なパラメータをモニタリングすることで、リアルタイムの調整が可能になり、偏差を防止し、小ロット生産サイクル全体を通して一貫性を確保できます。

- 最終総合検査:すべてのギアはサイズに応じて徹底的な検査を受けます。ギア測定センターでの検査が必要です。最終検査では、カスタムギア設計サービスで指定された、元の仕様書に記載されているすべての必要な公差が検査されます。

- 完全な文書化とトレーサビリティ:完全な品質ファイルに関連する文書は、以下のように実装する必要があります。これは、必要なすべての証明書の文書、プロセスの様々な段階で実施された検査、そして最後に、ギア部品に対して実施された最終検査に関する報告書、そして熱処理プロセスに関連するチャートとリンクする必要があります。その目的は、小ロットギア生産プロセスで生成されるすべての製品を追跡することです。

結論として、小ロットギア生産における品質は、材料から測定まで、各段階における綿密な検証によって確保されます。この規律あるアプローチにより、カスタムギア設計サービスの精度が、実用的で高性能な部品へと昇華され、真の精密ギア製造を定義づける確かな信頼性を実現します。

電気自動車のギア設計にはどのような特別な要件を満たす必要がありますか?

電気自動車に最適なギア設計は、従来の自動車用ギア設計とは大きく異なる様々な条件をすべて考慮する必要があります。性能要件を満たすために極限の条件を最適化する必要性こそが、カスタムギア設計サービスの真に専門性を高めているのです。以下に、重点を置く主要な技術分野について解説します。

- 高速効率:ギアは15,000 RPMを超える高速で連続的に動作する必要があります。これは、摩擦損失と風損を低減し、伝達効率を98.5%以上に高めるために、マクロおよびミクロのジオメトリを最適化することを優先する必要があることを示しています。さらに、電気自動車のギア設計においては、バランス調整と潤滑も考慮すべき要素です。

- 高度な騒音、振動、ハーシュネス制御:エンジンマスクがないと、ギアの鳴きは鋭く聞こえます。65dB未満の騒音レベルを達成するには、高度なプロファイルとリードの修正(先端と根元のリリーフ)に加え、卓越した製造精度が必要です。このNVHへの取り組みは、EV向け最新自動車ギア設計の基盤となっています。

- 軽量化と熱管理:軽量であればあるほど、効率的な航続距離を実現しやすくなります。これを実現するために、トポロジー最適化と軽量かつ強靭な材料の使用を考慮すると、ギアボックスの重量を15~20%削減できます。高速動作による発熱を防ぐため、場合によっては冷却ラインが内蔵されている場合でも、設計を最適化する必要があります。

- 高い過渡トルク下における耐久性:電動モーターから発生する高い過渡トルクをギアがどの程度処理できるかを評価できます。高い過渡トルクの存在、表面仕上げ、ルートフィレット、および材料に対する要求を考慮して、ギアの耐久性を確保できる設計が必要です。

電気自動車のギア設計は、高速走行時のダイナミクス、音響特性の改善、小型化、軽量化、トルクサポートといった前述のすべての要素を融合させる必要があります。これらはすべて、電気自動車の動作に直接影響を与えるため、自動車用ギア設計に求められる要件を超えて遵守することは不可能であり、カスタムギア設計サービスで最適なソリューションを見つけることは困難です。

ギアサプライヤーの総合的な能力を評価するにはどうすればよいでしょうか?

有能なギア設計・製造会社を選定するには、基本的な価格設定を超えた体系的な評価が必要です。真のパートナーは、信頼性の高いカスタムギア設計サービスを提供するために、技術、品質、そしてサービスのあらゆる分野において卓越性を示す必要があります。例えば、 LS Manufacturingのようなサプライヤーを評価するには、これらの主要分野を評価する必要があります。以下のフレームワークは、包括的な評価のための重要な評価基準を概説しています。

技術力とエンジニアリング力

もう一つの重要な決定要因は、サプライヤーの技術力です。設計ソフトウェアやギア測定センターの使用に伴う複雑さの種類、そしてそれらに関連するプロセスの複雑さの種類に関して、サプライヤーがどれだけの経験を有しているかは、調査すべきもう一つの要素と言えるでしょう。カスタムギア設計サービスに優れた企業は、標準カタログ部品だけでなく、複雑なソリューションの実績あるポートフォリオを保有しています。

品質管理システムと認証

これが選定プロセスの出発点となります。自動車メーカーから何らかの品質認証を取得しているサプライヤー、またはIATF 16949およびISO 9001品質マネジメントシステム認証を取得しているサプライヤーは、材料調達から完成品の納品に至るまで、トレーサビリティとギア管理に関するサービス提供に基づいて選定されます。

イノベーション/開発の専門知識

研究開発部門のプロジェクトにおいて、イノベーターとして彼らが行っている業務に直接関連する資格を調べてください。イノベーションは製品開発やプロトタイプ開発の段階で生まれる可能性があります。なぜなら、プロジェクトは時間がかかり、それ自体がイノベーションの経験となるからです。著者がイノベーションとして完了したプロジェクトの例題にも、同じイノベーション戦略が組み込まれています。なぜなら、イノベーションとは成功への勝利ではなく、未知への勝利だからです。

最高の機能にもかかわらず

最高の企業の質が、サービスの質という点で影を潜めている可能性があったのは事実です。注目すべきは、サービスの質は、サービス内容の伝達、問題への回答にかかる時間、そしてプロジェクト管理の質という観点から評価されるべきであるということです。従業員にとって最高のギア設計・製造会社です。

まとめると、徹底したサプライヤー評価は、ハード面の技術力とソフト面のプロジェクトマネジメント能力のバランスをとる上で重要です。LS Manufacturingのような理想的なパートナーは、深いエンジニアリングの専門知識、認証された品質システム、革新的な取り組み、そして献身的な顧客サービスをシームレスに統合しています。この包括的なアプローチにより、LS Manufacturingは部品だけでなく、専門的なカスタムギア設計サービスと製造パートナーシップを通じて真の価値を提供することが可能になります。

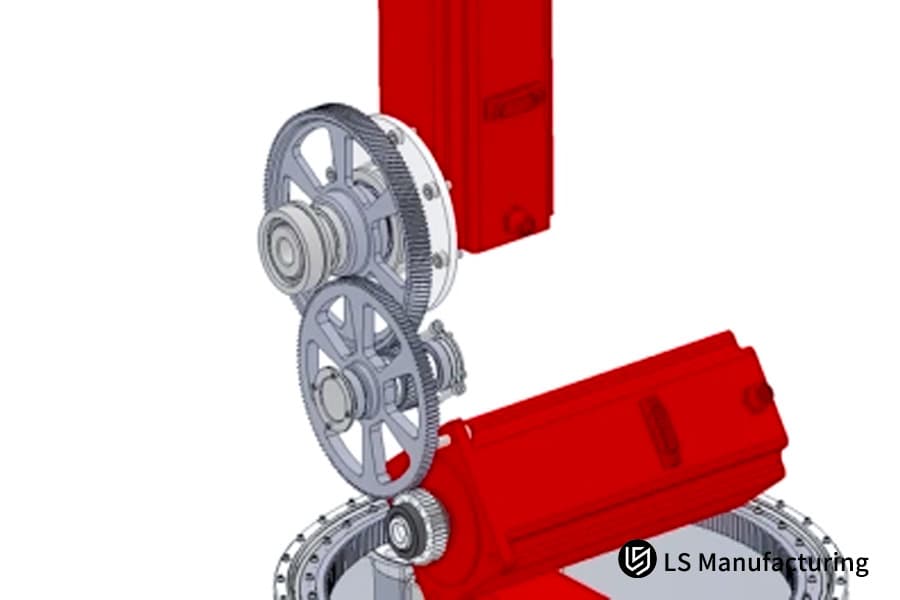

図4: LS Manufacturing社製の精密赤色ギア駆動システムのクローズアップ

よくある質問

1. ギア設計の基本的なプロセスは何ですか?

ギア設計に関わるプロセスは複雑で、要求や動作要因の分析、コンセプト設計、パラメータの計算、そして最終的にはコンピュータシミュレーションを用いた3D設計の実現など、多くのプロセスが含まれます。また、ギアシステムの設計コンセプトを改善し、課題のソリューションの要求を満たすための試験サイクルとして、強度試験、耐久性試験、騒音試験、最適化試験などがあります。

2. ギアの最小生産ロットサイズはどれくらいですか?

当社が特に関心を持っているのは、小ロット処理に関するサービスです。最小注文数量は10ユニットに設定されていますが、処理における動的モデルの使用は、お客様のカスタマイズに関するご要望を十分に満たすことができるため、数量は問題にならないと思われます。ただし、検証処理、試験処理、そして小規模製造に関するお客様のご要望を満たすには、提供されるサービスの品質が求められるという事実を考えると、この数量は印象的すぎるように思われます。

3. ギア プロジェクトの納品サイクルとは何ですか?

サイクルタイム:ギアの特性と使用材料によって異なり、 4週間から8週間かかります。これが発注のエントリーポイントとなる前に、エンジニアは設計から加工段階、または熱処理から試験段階までのサイクルタイムに関する適切な分析を行います。

4. ギアの疲労寿命試験レポートを提供できますか?

はい、 ISO 6336などの国際規格に準拠した疲労試験を実施し、パラメータと寿命曲線を記載した試験報告書をご提供いたします。ご提供いただいた試験報告書は、実際の動作負荷条件下での当社のギアの信頼性を保証するものであり、お客様による最適化と認証のためのデータサポートとなります。

5. ギアのノイズ制御を確実に行うにはどうすればよいでしょうか?

騒音低減はシステムの観点から行う必要があります。これには、噛み合いの影響を可能な限り最小限に抑える最適な歯形と修正設計、減衰能の高い材料の使用、表面品質を確保するための精密加工などが含まれます。ギアシステムが静音運転の要求を満たすことができるよう、設計および製造プロセス全体を通して包括的な音響シミュレーションと試験が実施されます。

6. 緊急の注文に対して迅速なサービスをサポートしていますか?

緊急のご注文には、迅速な配送に対応いたします。緊急プロジェクトには迅速な対応システムをご用意しており、対応時間を短縮いたします。生産ラインは最適化されており、大規模なリンクにおけるサイクルタイムの短縮に貢献します。特別な取り扱い手順やその他の変更については、お客様と協議の上、出荷の迅速化が可能かどうかを検討いたします。

7. 新しいプロジェクトのコラボレーションにはどのような情報が必要ですか?

新規プロジェクト協業の際には、ギアの適用シナリオ、運転負荷、回転速度要件、想定寿命、取り付けインターフェース寸法、精度等級などの情報をご提供ください。特別な環境、騒音、効率要件がある場合は、それらもご指定ください。当社のエンジニアは、これらの情報に基づき、実現可能性の評価とソリューション設計を実施いたします。

8. 詳細な見積情報を入手するにはどうすればよいですか?

モジュール、歯数、材質、精度、熱処理条件、納期など、歯車の詳細な仕様をお知らせください。情報提供後、工程検討とコスト計算を行い、 1~3営業日以内に価格、納期、工程仕様を含む正式なお見積もりをご提出いたします。

まとめ

この詳細な分析は、 高品質なギアの設計と製造には、材料特性、製造プロセス、設計手法、その他の要素を包括的に考慮する必要があることを明確に示しています。いずれかの側面を軽視すると、最終製品の性能に悪影響を与える可能性があります。LS Manufacturingは、堅牢な技術システム、高度な製造設備、そして豊富な業界経験を駆使し、概念設計から量産まで、エンドツーエンドのギアソリューションをお客様に提供し、伝達効率、騒音制御、寿命といった主要分野における最適な性能を保証します。

ギアの設計・製造において技術的な課題に直面しているプロジェクトがありましたら、 LS Manufacturingの専門チームに今すぐご連絡ください。無料の技術コンサルティングとソリューション評価サービスをご提供し、 24時間以内にお客様のニーズにお応えすることで、プロジェクトの迅速な進捗を保証します。カスタマイズソリューションについては、こちらからお問い合わせください。プロフェッショナルなギアソリューションで、お客様の製品をさらに強化いたします。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。