カテゴリ 主要要素、説明、データ

マテリアルのプロパティ

<オル>

非常に高い硬度: 酸化アルミニウム (Al₂O₃): ~2000 HV。 窒化ケイ素 (Si₃N₄): ~1600 HV; 金型鋼 (~700 HV) を大幅に上回ります脆性/破壊靱性が低い: 塑性変形の段階がないため、機械加工時に微小亀裂やエッジ欠けの形で脆性破壊損傷を受けやすい高い耐摩耗性と耐腐食性: 非常に高い化学的安定性を備えていますが、工具の摩耗が非常に大きくなります。

処理のボトルネック

<オル>

工具の摩耗: 電気めっき/焼結ダイヤモンド工具が推奨される工具ですが、摩耗が早く、加工コストに大きく影響します加工損傷: 表面下の微小亀裂 (SSD) やエッジの欠けが発生しやすく、部品の疲労強度と信頼性に多大な影響を及ぼします 高い機械加工応力: 機械加工で発生する過剰な応力や熱応力は、部品の亀裂や性能の低下に直接つながる可能性があります。低い材料除去率 (MRR): 非常に小さな切込み深さと非常に高い速度を伴う 精密研削 操作は、加工品質を確保するために使用されるため、効率が低くなります。

コスト構造

<オル>

設備の減価償却費: 高剛性、高精度の5 軸 CNC マシニング センター/研削盤は、非常に多額の資本支出がかかります。工具の消費: ダイヤモンド研削ヘッド/研削砥石は消耗品で高価であり、全体コストのかなりの部分を占めます (30% 以上もの高さ)。人時コスト: MRR が低いため、特に仕上げや研磨作業で部品の処理時間が長くなります。後処理と検査: 研磨、超音波洗浄、精密な 3D 検査 (CMM など) などの後処理操作にはコストがかかります。

このガイドはセラミック CNC 加工 を完全に理解し、このテクノロジーを選択する際に情報に基づいた意思決定を行うのに役立ちます。 LS をより効率的なセラミック加工プロセスの味方にしましょう!

このガイドが信頼できる理由LS エキスパートによる実践的な経験 LS では理論について話しているのではありません。当社のセラミック CNC 加工スタッフは、セラミック CNC 加工の経験が豊富です。当社はセラミック CNC 加工の知識を備えたメーカーですが、さらに重要なのは、各推奨事項が製造現場で何度も実践されているため、お客様が直面しているコストと歩留まりの問題を十分に理解していることです。 最も明らかになったのは、世界の優良企業である医療機器 クライアント向けに、超薄肉セラミック キャビティ部品で製造した 95% という記録的な仕上がり歩留まりです。この成果は、材料の挙動、ツールパス戦略、応力管理に関する当社独自の知識の成果です。

<ブロック引用>

LS を選択すると、プロジェクトを理論から収益性の高いビジネスに導き、安全で確実な投資収益率を実現する、規律正しく現場で実証されたテクノロジーの恩恵を受けることが保証されます。

セラミックの CNC 機械加工は従来のプロセスをどのように超えて優れていますか?

CNC セラミック加工 技術の開発により、高性能セラミック材料の従来のプロセスの避けられない制限が完全に克服され、精密製造の新時代が開かれました。

セラミックの従来の機械加工 は、主に研削、ラッピング、研磨などのゆっくりとした高度な技術を要する作業によって実現されていました。 非効率であるだけでなく、最も重要なことに、非常に高精度の複雑な部品には適していません。元々備わっている脆さと硬度がボトルネックであり、機械加工時にチッピングや微小亀裂などの隠れた欠陥が発生しやすくなります。このような隠れた欠陥は、製品の最終的な寿命と信頼性に大きな影響を与えます。職人のスキルは製品の最高度を決定しますが、品質は職人の制御の外に置かれ、水準に維持することが困難になるため、精密用途における広範なセラミックスの応用 が大幅に制限されます。

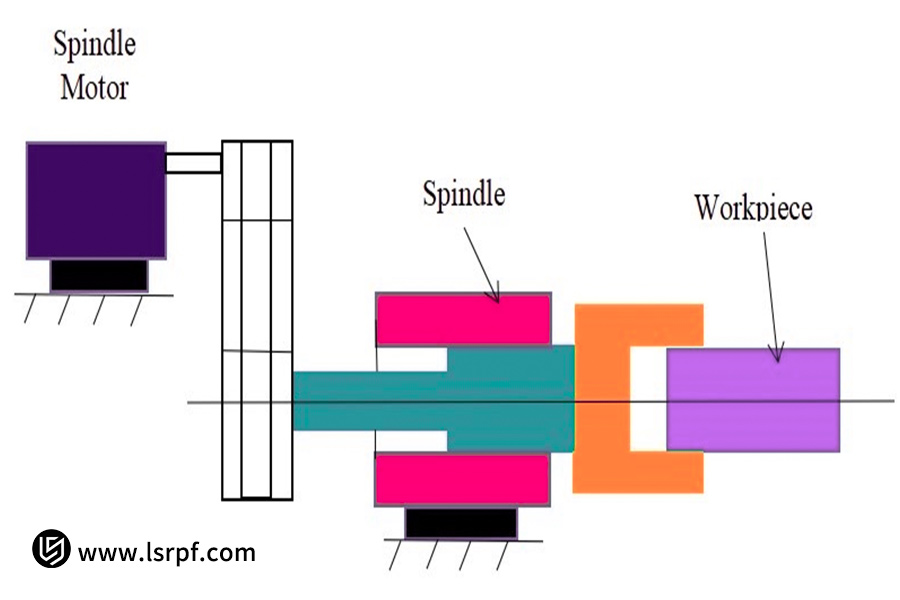

一方、セラミック CNC 加工 テクノロジー技術革新 です。高精度のデジタル命令ベースの CNC 工作機械と特許取得済みのダイヤモンド切削工具を組み合わせています。デジタルデータを介して切削パス、深さ、速度、クーラントを正確に指示することにより、ミクロンまたはさらに小さい範囲での「微細除去」加工を実現します。このプロセスは亀裂の発生と伝播を効率的に排除し、セラミック部品の構造的完全性を最適に維持します。第 2 に、CNC のプログラマビリティにより、「フリーフォーム モデリング」のための独自の機能が得られます。 3 次元の表面、繊細な内部キャビティの形状、または薄肉の形状であっても、それが計算可能である限り、CNC 工作機械 はセラミック ブランク上に正確に複製できますが、これは手動では不可能です。

<ブロック引用>

つまり、セラミック CNC 加工は、「加工できるか?」という問題を解決するだけではありません。それは同時に、「高品質、高効率、高一貫性で加工する方法」という問題にも革命をもたらします。実際、実験室での理想的な特性から信頼性の高い製品に至るまで、セラミック材料の卓越した特性を網羅し、実際の生産での大量生産が可能になり、航空宇宙から生物医学に至るまでの用途で破壊的イノベーションを引き起こします。

図 1: 機械工学および製造教育向けのスピンドルとモーターのアセンブリを示すセラミック CNC 加工。

CNC 加工されたセラミック コンポーネントが精密製造の第一選択である理由

究極のパフォーマンスと信頼性を求める精密製造分野では、CNC 加工セラミック部品 は、代替品から第一選択へと大きく進歩してきました。それは偶然ではありません。比類のない一連の利点があります。ハイエンド産業に、材料性能、幾何学的精度、動作安定性の厳しい仕様を完全に満たします。

本質的に、この好ましい位置はセラミック自体の模範的な特性の結果です。 高温、過酷な腐食、 極度の摩耗などの過酷な動作条件下では、 金属は軟化したり、変形したり、 破損したり しますが、高性能セラミックは、精密機器の長寿命と高い信頼性の基礎である本来の寸法安定性と化学的不活性を維持します。しかし、素材の卓越性は単なる始まりにすぎません。これを本当に実現できるのは、CNC 加工技術 の能力です。デジタル制御の精度により、CNC 加工は、従来の加工方法に特有の微小亀裂やそれに伴う目に見えない損傷を誘発することなく、完璧な表面完全性を備えた複雑で軽量なセラミック構造の作成を可能にし、各コンポーネントは材料の計画された性能を 100% 達成します。

<ブロック引用>

航空宇宙、半導体製造、医療移植 、光学精密機器などの用途の場合、CNC 加工セラミック部品の選択は、中心的な競争力を左右する戦略的な決定となります。これは、機器がより長い寿命、よりスムーズな動作、およびより過酷な環境に対処できる能力を実現できることを意味します。これは通常の部品調達ではなく、製品の最終性能、信頼性、企業ブランド価値に対する基本的な投資です。それは、どんな価格であっても絶対的なパフォーマンスを追求するために避けられない代償です。

セラミック CNC 加工技術が応用されている分野は何ですか?

セラミック CNC 加工技術は、比類のない精度と適応性により従来の製造の限界を打ち破り、ハイエンド産業では必須のプロセスになりつつあります。 セラミック材料 の高い硬度と脆さの恩恵を受けることができるという点に加えて、その価値は、多くの先進産業におけるパフォーマンスのブレークスルーに貴重なサポートを提供するという事実にもあります。

航空宇宙 航空宇宙産業 は軽量素材、熱安定性、信頼性 とセラミック CNC 機械加工技術 がここで主導権を握っています。 サブミクロンの精度管理により、セラミック断熱タイルの平面度公差0.005mm/m未満、エンジンブレードのプロファイル精度±0.003mmを達成でき、宇宙船の熱保護システムやナビゲーション機器の厳しい要件を満たします。このテクノロジーを活用することで、企業は高付加価値のサプライ チェーンに浸透し、発注単価を従来のコンポーネントの 5 ~ 8 倍に増やし、65% 以上の粗利益率を獲得しています。

ヘルスケア 医療分野 にとって、セラミック CNC 加工技術は埋め込み型デバイスの革新に直接つながりました。これにより 球面公差が0.001mm未満、表面粗さがRa = 0.006μmまでの人工寛骨臼や歯科インプラントの製造が可能となり、人間への適合性が大幅に向上し、拒絶反応のリスクが軽減されます。このテクノロジーにより、同社は医療機器認証の取得と一流病院の調達パイプラインへの浸透が容易になり、利益率は 55% に達し、従来の医療部品よりもはるかに高い数字となりました。

光学および電子情報 光学製品および電子製品 は、セラミック部品の安定性と精度に依存しています。 CNC加工により、寸法公差±0.002mm、表面粗さRa=0.005μmの鏡面ジルコニアセラミックレンズベース面を実現し、レーザー共振器や光学製品の動作を保証します。これにより、同社はハイエンド光学メーカーとのコラボレーションが可能になり、年間開発率が 50% 以上を達成し、事業発展の主な推進力の 1 つとなりました。

新エネルギー産業 新エネルギー は超高精度を目的としたものではありませんが、コンポーネントの長期的な安定性と一貫性が必要です。 セラミック CNC 機械加工技術により、同心度 ≤0.003mm、公差 ±0.002mm の新エネルギー車モーター用のセラミック絶縁スリーブのバッチ生産 が保証され、組み立てや取り付けの問題が解消されます。これにより、同社は新しいエネルギー サプライ チェーンに参入できるようになり、関連注文が 35% を占め、業界でますます急速に成長する信頼性要件を推進しています。

研究開発と生物工学 フロンティア バイオエンジニアリングは、生体模倣セラミック構造の応用開発に取り組んでいます。たとえば、極低温フライス加工技術 は、複雑な二次元の細孔ネットワークを備えたバイオセラミックス足場を製造し、骨細胞の再生を促進し、結合強度を 40% 向上させる能力を備えています。1 研究機関では、5 軸 CNC 装置も使用しています。 厚さわずか 50nm で導電性が 5 倍向上したグラフェン複合セラミック機能層を製造し、フレキシブル電子材料への新たな道を開きます。

<ブロック引用>

セラミック CNC 加工技術は、航空宇宙、医療、光学、新エネルギー、バイオエンジニアリングなどのハイテク産業において、サポートプロセスから中核となる生産プロセスに進化しました。精度の向上とプロセスの革新により、材料加工の課題を克服するだけでなく、現代の精密製造システムの重要な柱として、最終製品の性能のブレークスルーと産業の活性化も推進します。

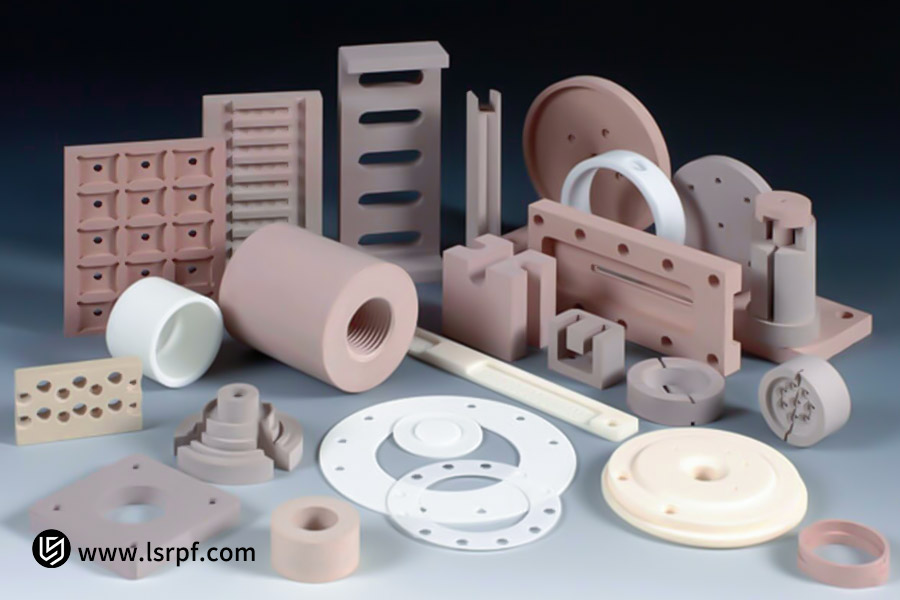

図 2: 電子、医療、航空宇宙製造用途向けの精密セラミック コンポーネントの CNC 加工。

CNC 加工に適したセラミック材料を選択するにはどうすればよいですか? CNC 加工に適したセラミック材料の選択は精密製造において非常に重要な決定であり、製品の品質、加工の効率、そして最終的にはコストに直接影響します。 そのような選択は、1 つの指標を追求するのではなく、材料特性、加工要件、および用途条件の間の複雑な相互作用の体系的なバランスをとった後に行う必要があります。

性能と加工性の相乗バランスが材料選択の鍵となります コンポーネントの最終的なサービス条件が最初に設定されます。たとえば、航空宇宙エンジン部品 における高温での使用では、優れた熱安定性と低い熱膨張係数を備えた窒化ケイ素 (Si₃N₄) や酸化ジルコニウム (ZrO₂) などの材料が最優先されます。重度の腐食性雰囲気 (化学機器のシールなど) では、高純度アルミナ (Al₂O₃) を交換することはできません。注意すべき点は、理論的に優れた材料性能は機械加工性によって検証される必要があるということです。たとえば、酸化ジルコニウムで強化されたセラミックは、アルミナよりも破壊靱性が非常に優れていますが、加工硬化の影響を受けやすいため、ダイヤモンド工具の傷みがさらに大きくなり、機械加工のコスト と性能の向上との間の限界利益を比較検討する必要があります。

幾何学的複雑さと精度の要求も重要なパラメータです 薄肉、深穴、または複雑な表面の精密部品 (医療用インプラント 、光学器具など) の場合、材料の破壊靱性値は次のようになります。 CNC 加工に関連する応力に耐え、マイクロクラックやエッジの欠けを最小限に抑える能力を確保するために高い。逆に、よりシンプルなシール リングやブッシュの場合は、より簡単に鏡面仕上げが可能な材料を優先して、靭性の必要性が犠牲になる可能性があります。

ライフサイクル コスト戦略が最終的に選択の根拠を決定します これには、直接的な材料コスト、工具摩耗率、加工時間、潜在的な品質リスクコストが含まれます。場合によっては、完全焼結セラミックを直接機械加工するよりも、少し高価な焼結前セラミック ブランクを機械加工し、その後最終寸法に精密焼結する方が、工具の摩耗 と加工時間の大幅な削減につながるため、経済的である場合があります。

<ブロック引用>

要するに、CNC 加工に最適なセラミック材料の選択は、非常に複雑な意思決定手順です。これは、エンジニアが材料科学と製造手順の境界を越え、材料の固有の特性と材料を成形するために必要な加工との間の最適な妥協点を探し、製品の性能、生産効率、費用対効果の最終的な妥協点に到達する必要があることを意味します。

図 3: 産業、電子、医療機器用途向けの精密なカスタム セラミック部品を CNC 加工する。

LS Medical のセラミック部品加工事例の包括的分析

LS Medical の精密 セラミック加工技術革新は、ハイテク医療機器 の研究開発と生産を直接促進する技術革新の例です。その成功は偶然ではなく、むしろ材料の特性、加工技術、臨床上の要求を包括的に統合する体系的なイノベーションの結果です。セラミックスの超硬さと脆性を正確に活用し、プロセスチェーン全体を最適化することで、LS はセラミック部品の性能を新たな限界まで押し上げ、業界に実用的なデモンストレーションを提供しました。

技術的中心点: 精度と生体適合性 LS 医療業界の主な革新 は、「人間レベルの精度」と生物活性の制御の組み合わせにあります。たとえば、整形外科用デバイス (セラミック ボール ジョイントなど) では、従来のプロセスは応力集中によって引き起こされる微小亀裂の影響を受けやすく、そのため長期的な安全性が損なわれます。弾性のある研磨技術 と現場検査を組み合わせることで、LS は Ra0.005 未満 (従来の Ra0.1 よりはるかに小さい) の表面粗さを達成し、リアルタイム レーザー トラッカー でもモニターできます。真球度誤差により、関節置換術後の脱臼率が 2.3% から 0.5% に減少します。5 この精度の向上は、技術的パラメータの微調整の問題ではありません。それは患者の術後の生活の質とインプラントの寿命に密接に関係しています。

プロセス チェーンの統合: 設計から焼結までの閉ループの最適化 LS 事件は、プロセス チェーン全体の再構築を通じて描写する点で革新的です。歯科修復分野では、ジルコニアクラウンの個別のニーズを満たすために、LS は5 軸加工 技術を適用してエッジの厚さを 0.2 mm まで注意深く制御し、辺縁癒着を根本的に改善しました (二次う蝕率が 55% 減少するという臨床証拠)。それとは別に、最近導入されたマイクロ波焼結は、従来の 7 日間の生産サイクルを 4 時間に短縮し、患者ケアを加速するだけでなく、エネルギー消費とプロセス中の材料の無駄も節約します。この種の「迅速な反復 + 究極の製造」モデルは、技術応用と臨床効率の緊密な統合を例示するものです。

臨床的価値と業界への影響 処理技術 自体に加えて、LS Medical の例は医療機器の信頼性基準を再定義します。神経介入手術において、LS はフェムト秒レーザー切断 と、±2μm の壁厚均質性と 0.02 の摩擦係数を実現するプラズマ親水性改質技術を実現し、これにより狭窄血管のカテーテル通過率が 75% から 92% に向上します。 このテクノロジーには臨床上の直接的な効果があります 。血栓症の発生率が 80% 減少し、手術合併症 の発生率が 18% から 5% に減少しました。さらに、LS は、賢いセンサー (カテーテル内の光ファイバー センサーなど) との統合を通じて、次世代の賢いインプラントの作成への道を開き、医療用セラミックスの開発を受動的なデバイスから機能する能動的な要素へと前進させました。

<ブロック引用>

LS の医療用セラミック処理 のケーススタディの根底にある価値は、精度、効率、臨床効果の好循環をどのように描写しているかにあります。 LS は、技術革新 (多軸リンク 、スマート モニタリング、低温焼結など) を通じて、セラミック加工に固有の制約 (脆性や熱応力など) を克服するだけでなく、医療機器の新たな領域を確立します。カスタマイズ 、迅速な対応、安定した信頼性。この図は、高度なセラミック加工における競争が、精密なデバイスごとの競争から、製造技術、材料科学、医療臨床実践の学際的な融合へとどのように移行したかを示しています。

図 4: 医療用インプラント、航空宇宙、光学システム製造用の精密セラミック コンポーネントを CNC 加工する。

インターネット CNC 加工サービスはどのようにして効果的なコラボレーションを実現しますか?

オンライン CNC 加工サービス での連携を成功させることは、製造効率を向上させ、市場の需要に迅速に対応するための基盤となります。 デジタル プラットフォームの広範な統合と、人材、設備、材料、技術、プロセスなどの製造要素のスマートなスケジューリングに依存しています。 次の表は、主要な機能モジュールと、オンライン CNC 加工サービスで効果的なコラボレーションを提供する際のその価値を一目で示しています。

コラボレーション ディメンション コア機能/技術的手法 達成された価値とコラボレーションのデモンストレーション

データの相互運用性と視覚化 リアルタイムの機器データ収集、ビジュアルモニタリングダッシュボード (MDC/VISION など) 情報サイロを解消し、すべての協力参加者間で生産の進捗状況、設備のステータス、注文の完了ステータスを交換し、意思決定のための共有された信頼できるデータ ベースを促進します。

生産プロセスのコラボレーション JOB オンライン作業指示管理と DNC 集中プロセス文書管理と配布 注文から作業指示へのタスクの即時変換と割り当てを可能にし、処理、図面、プロセスパラメータの指示が生産端末に直接適切に伝達されるようにし、待機やエラーを排除します。

リモート サポートとコラボレーション リモート診断とモニタリング、モバイル アプリ、多言語サポート 専門家が現場を訪問せずにリモートで診断できるようにします。 プロセスの自動化 により、サイト間および国境を越えたコラボレーションが可能になり、問題に対する応答時間が最大で短縮されます。

品質管理への協力 生産プロセスの品質データ 4 のリアルタイム監視とアラート、および品質データのトレーサビリティ 品質管理と生産プロセスを組み合わせます。リアルタイムで欠陥が検出されて警告され、欠陥の原因を追跡できるため、欠陥に対する協調的な閉ループ ソリューションが実現します。

インテリジェントなリソース スケジューリング 複数の工場の共同管理とリソースの同時割り当て、インテリジェントなスケジューリング アルゴリズム。 注文要件、設備能力、手持ちの材料に基づいて工場間で生産割り当てを動的に割り当て、エンドツーエンドのサプライ チェーン全体でリソースを最大限に活用し、大規模な相乗効果を実現します。

このコラボレーションを実現するには、いくつかの重要なテクノロジーがサポートを提供する必要があります。

<オル>

広範なデータ収集の互換性: これは必要です。製造現場で広範なデータ収集を行うには、システムは国内外のほとんどの CNC システム (Siemens、Fanuc、Mitsubishi、Mazak など)、さらには一部の古い「ダム」マシンと互換性がある必要があります。クラウド エッジの相乗効果とエッジ コンピューティング: デバイス内でのデータの前処理 (エッジ コンピューティング) により、クラウドの負荷と遅延が軽減され、迅速なリアルタイムの応答と通知が可能になります。安全で信頼性の高いネットワーク接続: データ暗号化テクノロジー (対称暗号化と非対称暗号化の組み合わせなど) と厳密なアクセス権管理の採用により、運用データと秘密の送信および保存時の完全なセキュリティが保証されます。それが協力するための信頼の基礎です。CNC 加工の価格に影響を与える主な要因は何ですか?

CNC 加工の価格 に影響を与える主な要因を理解することは、プロジェクトのコストを管理し、情報に基づいた意思決定を行うために不可欠です。主要な要素を表に示し、その後にいくつかの説明と提案を以下に示します。

CNC 加工の価格表に影響を与える主な要素

要素カテゴリ 価格に対する特定の要因の影響

素材

<オル>

材料の種類: 機械加工が難しい材料 (チタン合金 、高温合金など)セラミック)は高価であり、工具の摩耗が大きくなり、歩留まりが比較的低くなります。アルミニウム合金は容易に機械加工でき、比較的安価です。 ステンレス鋼 とチタン合金はますます硬くなり、機械加工のコストも高くなります。材料費: 初期材料費は、部品の重量または体積によって計算された最低コストです。材料単価 (例: RMB/kg) x 部品総重量。

設計とプロセスの要件

<オル>

部品の構造の複雑さ: より複雑な構造 (洗練された曲面、薄い壁、深い空洞、小さな特徴など) には、より長いプログラミングと加工時間が必要になり、潜在的により多くの 高度な工作機械 (例: 5 軸)。ブロック状の単純な構造は安価です。 寸法および精度の要件: 精度を高めるには (つまり、より厳しい公差と高い表面仕上げ )、より高度な機器が必要になり、処理速度が遅くなり、検査時間が増加するため、コストが増加し、スクラップが発生する可能性が高くなります。精度向上の各ステップは、コストに大きく影響する可能性があります。後処理: 表面処理 (陽極酸化、電気めっき、サンドブラストなど)、熱処理、その他のプロセスには、追加の人件費、材料費、設備費が必要となる場合があります。後処理プロセスが追加されるたびに、コストも比例して増加します。

注文と生産の要素

<オル>

バッチ注文数量: 大量生産では、初期固定費 (つまり、機器の試運転や機器のプログラミング) が分散され、単価が大幅に削減される可能性があります。小規模なバッチまたはプロトタイプ を使用すると、単価が増加する可能性があります。リード タイム: 急ぎの注文では追加コストが発生し、生産計画と優先順位の調整が必要になる場合があります。十分なリードタイムがあれば、ベンダーは最適な順序で生産を行うことができ、価格設定の向上につながる可能性があります。

運用コストと品質コスト

<オル>

設備と減価償却費: 高度な機能が豊富な工作機械 (例: 5 軸) は、時間あたりのコストが高くなります。設備の減価償却費とメンテナンス費用は、時間料金には、機器のコスト、技術的な複雑さ、メンテナンスのコストが適切に含まれています。労働力とテクノロジー: プログラミング、操作、テストには熟練した技術者が含まれており、その賃金と経験料は見積もりに含まれています。高度な部品には高度な訓練を受けた高度なエンジニアが必要です。品質管理と検査: 厳格な検査要件 (完全な寸法レポート、CMM の 3 次元チェック、SPC 記録など) には追加の設備、時間、労力が必要であり、コストが高くなります。仕様の品質が高くなると、検査コストが増加します。

適切な見積もりの取得とコストの維持 これらの価格に影響を与える要素を理解すると、次の方法で CNC 加工プロジェクト のコストをより効果的に管理できるようになります。

完全かつ明確な技術詳細を提供する: 材料、数量、後処理要件、予定納期などを含む、正確な 2D 図面 (寸法、公差、技術仕様を含む) および 3D モデル (STEP または IGS 形式など) を機械加工サービスのサプライヤーに提供します。情報が充実するほど、見積もりは正確かつ効果的になります。製造可能性設計 (DFM) 分析を行う: 設計の早い段階で機械加工ベンダーに相談します。経験豊富なエンジニアは、機能を損なうことなく公差を緩和する、加工の複雑さを軽減するために構造を最適化する、コストを削減するために加工しやすい材料や低コストの材料を選択するなど、改善のための推奨事項を提供します。生産バッチと納期を適切に計画する: プロジェクトで許容される場合は、生産バッチをできる限り大きくし、単価を最小限に抑えることができます。この際、納期を早めることによる追加コストが発生しないように、サプライヤーに十分な生産時間を提供してください。信頼できるパートナーを選択する: 適切な機械加工装置 (複雑なコンポーネント用の 5 軸機械など)、成熟した品質管理システム (ISO 9001 認証など)、豊富な業界経験、高い評判を備えたサプライヤーを選択します。正確な見積もりを提供できるだけでなく、製品の品質と納期を確保し、潜在的なリスクとコストを最小限に抑えることができます。

<ブロック引用>

実際には、CNC 加工の価格は、材料、設計の複雑さ、精度、注文のバッチ サイズ、製造プロセス 、品質基準など、多くの変数間の複雑な相互作用によって決まります。需要と供給のシナリオ。この情報が、CNC 加工の価格モデルをより効果的に理解し、評価するのに役立つことを願っています。

よくある質問

1.セラミック材料の加工コストが金属よりも高いのはなぜですか? セラミックの性質上、セラミック材料 の加工コストは金属よりも高くなります。セラミックには非常に高い硬度が含まれているため、工具の摩耗が非常に早くなり、特定のダイヤモンド工具 や分割加工が必要になります。これにより、処理効率が低下し、総コストが増加します。したがって、セラミックの加工コストは金属の加工コストよりもはるかに高くなる可能性があります。

2.アルミナセラミックをベースにした薄肉構造は加工可能ですか? 明らかに。クランプを最適化し、応力除去工具 を使用することで、0.3mm もの薄肉構造を確実に製造できます。 LS は、薄肉部品のバッチ生産において 95% を超える歩留まりを実現しています。

3.弊社のオンライン カスタマイズ サービスは、どのようにして設計の機密性を確保しますか? LS は、オンライン カスタマイズ サービスでデザインの機密性を確保するための、専門的かつ安全なアプローチを採用しています。当社のオンライン サービスではエンドツーエンドの暗号化通信が使用されており、アップロードされた図面 は自動的に復号化されて保存されます。さらに、技術的保護と法的保護の両方を備えた、製造前に必須の NDA 契約が締結されていることを確認します。

4.小ロットのカスタムオーダーの標準的なリードタイムはどれくらいですか? LS では、小規模バッチのカスタム処理 の標準部品については、(処理後) 10 ~ 15 日の納期を要します。急ぎのカスタムオーダーの場合は、ファストトラック生産ラインを利用しており、カスタム製品の複雑さの見直しに応じて、最短 5 日での出荷が可能です。 LS の効率的で完全なサービスが提供される治療により、安心感が得られます。

概要

セラミック CNC 加工は、精密製造技術の最高峰です。 デジタル精密制御と専用ツール (ダイヤモンド研削ヘッド など) を統合することにより、硬くて脆いセラミック材料 を加工する際のボトルネック。このプロセスの主な利点は、従来の手段では達成できない幾何学的複雑さ、ミクロンレベルの寸法精度、および優れた表面の完全性を実現できることです。これによりセラミックの前例のない高温、腐食、生体適合性が理論的特性から特定の最終製品の性能に変換されます。 これにより、革新的なアプリケーションが航空宇宙、ハイエンド医療機器、半導体、 光学の最先端分野 に直接導入され、ハイエンド機器 のアップグレードを可能にする基本的な要素となっています。

セラミック コンポーネント を通じて製品の信頼性とパフォーマンスの向上を推進したいという願望をお持ちの場合、LS はこの画期的なテクノロジーを直接目撃することを強くお勧めします。無料で迅速なサンプル制作を喜んで提供いたします。当社の経験豊富なエンジニアが、機械加工ソリューションの最適化に関する専門的なコンサルティングを提供し、コストをかけずにプロジェクトのセラミック ソリューションの実現可能性を確保します。実績のある技術的専門知識 と迅速なサービスを通じて、当社はお客様の設計の限界を押し広げ、お客様の製品を一緒に革新するお手伝いをいたします。

今すぐ設計図面をアップロードして、即時 CNC 加工 (CNC 加工価格) を手に入れましょう。LS は究極の CNC 加工精度の追求における強力な支援となります。

📞電話: +86 185 6675 9667 📧メール: info@longshengmfg.com 🌐ウェブサイト:https://lsrpf.com/

免責事項 このページの内容は情報提供のみを目的としています。 LS マニュファクチャリング サービス 情報の正確性、完全性、有効性については、明示的か黙示的かを問わず、いかなる表明も保証もありません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturing ネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質およびタイプまたは仕上がりを提供すると推測すべきではありません。それは購入者の責任です。 部品の見積もりが必要 これらのセクションの具体的な要件を特定します。詳細についてはお問い合わせください 。

LS 製造チーム LS Manufacturing は業界をリードする企業 です。カスタム製造ソリューションに焦点を当てます。当社は 5,000 を超える顧客と 20 年以上の経験があり、高精度 CNC 加工、板金製造 、3D プリンティング 、射出成形に重点を置いています。成形 です。 金属プレス加工 やその他のワンストップ製造サービス。www.lsrpf.com をご覧ください。

VIDEO

Gloria

ラピッドプロトタイピングとラピッドマニュファクチャリングの専門家

CNC 加工、3D プリント、ウレタン鋳造、ラピッドツーリング、射出成形、金属鋳造、板金、押し出し加工を専門としています。

Got thoughts or experiences to share? We'd love to hear from you!

LS Manufacturing Ltd アメリカ合衆国

30 N. Gould St. Ste N

中国

Unit 101, No. 3, 1st Tuanjie Road, Shutian, Humen, Dongguan City, China, 523929

著作権 © 2026 LS Manufacturing Ltd. 無断複写・転載を禁じます。

プライバシーポリシー