アルミニウムCNC旋削加工は、機会と課題の両方に直面しています。頻繁な表面傷、精度の変動、さらには非効率性による納期遅延は、市場競争力を直撃します。従来の機械加工では、材料理解が不十分で、プロセスが硬直しているため、特に高水準のアプリケーションでは、加工品質の体系的な管理が困難です。

LS Manufacturingは、データ駆動型の精度管理によってアルミニウム旋削加工の新たな基準を確立し、材料科学から切削パラメータに至るまでのチェーン全体を網羅する閉ループ管理システムを構築しています。高度な表面処理技術と組み合わせることで、アルミニウム旋削加工は製造のボトルネックから品質の障壁へと変化します。この変革の鍵は、アルミニウムの特性と精密加工の相乗効果を正しく理解することです。

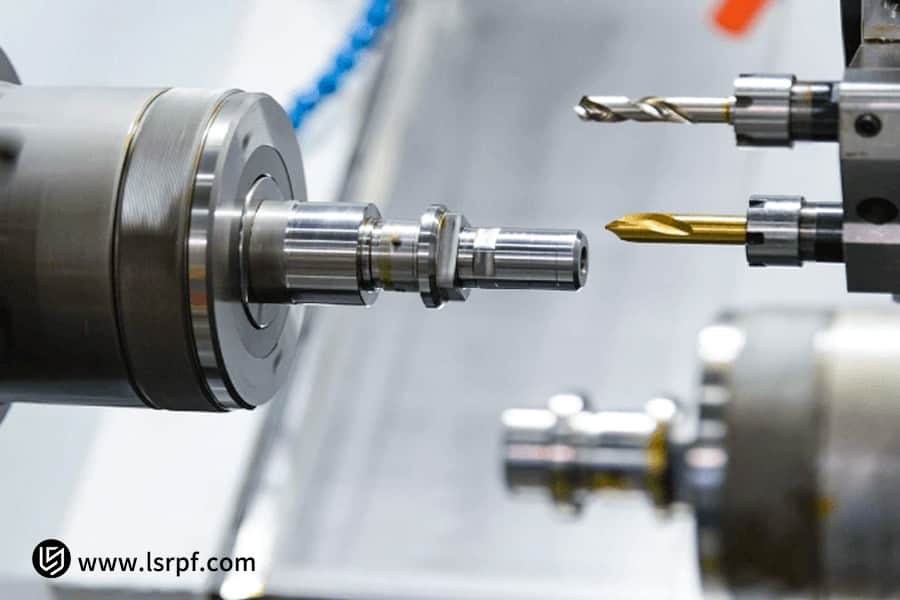

図1:LS Manufacturingによる精密アルミ部品旋削サービス

アルミニウムCNC旋削全文クイックリファレンス表

| モジュール | コアポイント | コンテンツの概要 |

| アルミニウム加工の利点 | 精密加工に適したアルミニウム本来の特性について説明します。 | アルミニウムは軽量で加工しやすく、比強度も高いという特性があり、精密旋削加工を効率的に実現するための基礎となっています。 |

コアテクノロジー | 特殊な材料処理、閉ループ品質管理、高度な表面仕上げ。 | LS Manufacturing のコアテクノロジーは、材料データベース、リアルタイム監視と適応補正、カスタマイズされた表面処理という 3 つの柱で構成されています。 |

| 特殊材料とプロセス | さまざまなグレードのアルミニウム合金に対して、特別な切断ソリューションが利用可能です。 | アルミニウム合金の状態と特性に応じて、切削工具、切削液、パラメータを適合させることで、最初から品質が保証されます。 |

| 閉ループ品質管理 | 生産中のリアルタイム監視と自動修正により、偏差は厳しい制限内に抑えられます。 | センサーとデータ分析により、リアルタイムのフィードバックとパラメータの微調整が可能になり、安定した加工と寸法の一貫性が保たれます。 |

| 応用事例 | 一般産業・部品加工における実績の一部をご紹介します。 | 例えば、 精密アルミ部品は3C、光学、医療の分野で成功裏に納入され、顧客の製品品質と競争力を効果的に高めました。 |

| 選択価値 | 顧客に提供される主要な価値がまとめられています。 | コスト面で課題となっていたアルミ旋削加工を、品質面での強みへと転換。高い信頼性、短納期、そしてブランド価値の向上を実現します。 |

このクイックリファレンスシステムは、LS Manufacturingがデータ駆動型精密加工の理念をアルミニウムCNC旋削プロセスのあらゆる側面にどのように統合しているかを概説しています。その相乗効果は、3つのコアテクノロジーを通じ、生産における最も一般的な課題であるアルミニウム加工を、美観、精度、信頼性の適切なバランスを維持しながら、顧客製品の中核的な強みへと変換するというものです。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

過去15年間、航空宇宙、医療技術、精密光学、半導体装置といった業界向けに製造される重要部品において、当社は製造プロセス全体への深い関与を求められてきました。具体的には、当社のチームは5軸CNC加工をはじめとする先進技術の適用に取り組んでおり、10年間で5万点を超える複雑な部品を納入しました。

これは、設備だけでなく、厳格なプロセス仕様と品質管理を伴うプロセスです。例えば、半導体装置の中核構造部品の機械加工工程では、 NISTが定めたトレーサビリティ基準を厳格に遵守した寸法公差管理プロセスを採用し、すべての精密マイクロメータを確実に追跡できるようにしています。

アルミニウムの CNC 旋削:なぜそれが理想的な選択肢なのでしょうか?

高い比強度と優れた熱伝導性を持つアルミニウムは、今日の製造業における製品イノベーションの重要な推進力となっています。アルミニウム固有の特性は、軽量で耐久性の高い構造、優れた熱管理による信頼性の向上、そして製品性能と消費者の魅力の向上といった、実市場における優位性に反映されています。

優れた放熱性と構造安定性

優れた熱伝導性を持つアルミニウム合金は、複雑なフィンや流路を備えた一体型放熱部品の精密CNC加工に最適です。これにより、電子機器とLED照明の放熱効率が大幅に向上し、安定した性能と長寿命が確保されるだけでなく、追加の放熱モジュールの必要性が低減され、構造の簡素化にもつながります。

大幅な軽量化と省エネのメリット

あらゆる軽量化ソリューションの中でも、アルミニウムは高い比強度を持つため、特に好まれています。 アルミニウムCNC加工による部品のトポロジー最適化により、構造強度を維持しながら大幅な軽量化を実現し、新エネルギー車の航続距離延長、航空宇宙機の積載量増加と燃料節約を実現します。

アルミニウムのこの2つの最も重要な特性は、設計の簡素化と部品数の削減により生産コストが削減されるだけでなく、優れた機械加工性により研究開発から量産までのサイクルが大幅に短縮され、企業が市場に迅速に対応し、製品の反復を加速する上で非常に重要な戦略的価値を持つことを意味します。

図2:LS Manufacturingによる精密アルミ旋削部品の生産ロット

精密アルミニウム旋削におけるコアプロセスステップは何ですか?

高水準の精密アルミニウム加工は、 CNC旋削工程におけるあらゆる細部への徹底的な制御に大きく依存します。当社の方法論の中核を成すのは、厳格な原材料検査、精密なツールパス最適化、そして厳格な工程内品質監視という3つの重要な柱です。これらは豊富な実務経験に基づき開発され、各プロジェクトにおいて一貫性、信頼性、そして高品質な結果を保証します。

材料科学に基づいたツールの選択

適切な工具の選択だけでなく、工具形状、刃先処理、特殊コーティングを、シリコン含有量や硬度など、 様々なアルミニウム合金グレードの特性に合わせて正確に調整することも重要です。これにより、構成刃先の形成を効果的に抑制し、鋭く安定した切削プロセスを実現し、滑らかな表面を実現するための基盤が築かれます。

振動減衰切削パラメータライブラリの応用

高圧切削液精密注入技術

冷却は重要な機能ですが、精密加工における高圧切削液の唯一の役割ではありません。戦略的に設計された高圧切削液供給システムは、切削領域から微細な切りくずを効果的に排出します。これらの切りくずは工具とワークの接触面に干渉し、すぐに除去しないとマイクロスクラッチや工具摩耗の加速を引き起こす可能性があります。精密に制御された噴射経路と圧力により、これらの粒子を迅速に除去し、加工面への二次的な損傷を回避します。

簡単に言えば、この精密製造ループでは、これら3つの要素がすべて相互に関連しています。科学的に設計された切削工具は効果的な材料分離を保証し、振動減衰パラメータは正確な加工パスを確保し、高圧切削液は既に達成された完璧な表面を保護します。これらが相乗的に作用することで、アルミニウムの加工ポテンシャルを、安定した信頼性の高い微細寸法精度と優れた表面品質へと変換します。

アルミニウムの CNC 加工の主な利点は何ですか?

アルミニウムCNC加工の最大の利点は、高度な製造技術を、顧客が容易に理解できる定量化された経済価値に変換できることです。CNC加工の利点は、 アルミニウム部品のコスト効率の大幅な向上に直接反映されており、具体的には以下の主要データに反映されています。

| コアベネフィット | 顧客への測定可能な直接的価値 |

| 超高材料利用率 | ツールパスを最適化することで、アルミニウムの使用率は 95% を超え、発生源での廃棄物と原材料コストが大幅に削減されます。 |

| 極めて高い精度と安定性 | 部品の互換性を確保するために寸法を±0.005mm以内に保ち、安定した状態で組み立てロスを削減し、最終製品の歩留まりと信頼性を向上させます。 |

| 極めて速い応答速度 | 図面不要のプログラミングと自動ツールチェンジャーシステムを利用することで、プロトタイプの納品サイクルを最大70%短縮でき、製品の発売と反復速度がさらに向上します。 |

アルミニウムCNC加工は、材料ロスを最小限に抑えることで単価を大幅に削減できるため、強力な戦略的優位性をもたらします。さらに、このプロセスは驚異的な対応速度(リードタイムの大幅な短縮)を誇り、お客様の貴重な時間と機会費用を節約します。つまり、これはスピードとコストの両面で決定的なリードとなり、顧客はより迅速に製品開発を進め、競争の激しい市場においてより優位な立場を獲得できるようになります。

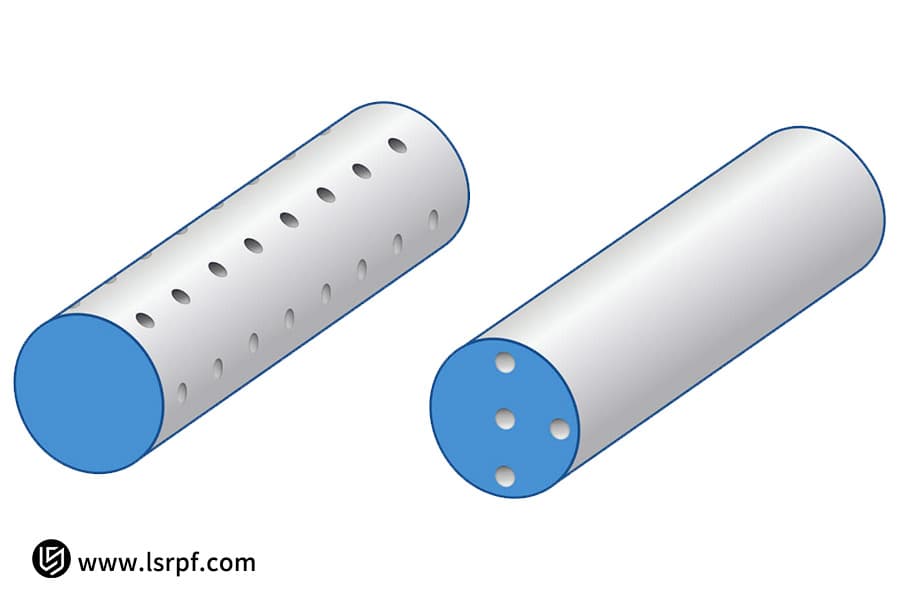

図3: LS Manufacturingによる機械加工された開口部を備えたアルミニウム旋削部品

表面仕上げでアルミ部品の価値を高めるには?

今日の製造業において、専門的な表面処理は、単なる「防錆・装飾」工程から、アルミニウム部品の中核価値を高める重要なステップへと変化しました。この意味で、表面処理のエキスパートである私たちは、高度なエンジニアリング技術を用いてアルミニウムの性能を新たな次元へと引き上げています。その価値は主に以下の方法で実現されます。

ハードアルマイト処理

陽極酸化処理、特に硬質陽極酸化アルミニウム部品は、表面に極めて緻密で厚さを制御可能なセラミックコーティングを施します。これにより表面硬度がHV500以上に大幅に向上し、高品質工具鋼と同等の耐摩耗性を確保します。これにより、高速・摩擦条件下でも可動部品の耐用年数を大幅に延長できます。

マイクロアーク酸化技術

高温、強い腐食、高い絶縁要件といった極めて過酷な環境下において、マイクロアーク酸化技術は高電圧放電により非常に厚いアルミナセラミック層を実現します。このコーティングは優れた電気絶縁性、耐腐食性、そして1000℃を超える耐熱衝撃性を備えており、航空宇宙や軍事といったハイエンド分野において、アルミニウム部品の性能を最大限に引き出すために欠かせない付加価値技術の一つとなっています。

保護に加え、アルミニウムの陽極酸化処理などのプロセスを通じて、 アルミニウム部品のベース素材に、ベース素材自体の能力を超えた表面硬度、耐摩耗性、環境への適応性を根本的に提供し、厳しい要求の下での信頼性を確保し、最終製品の競争力と付加価値を直接的に高めます。

業界における精密アルミニウム部品の主な用途は何ですか?

精密アルミニウム部品は、ハイエンド製造業において不可欠な存在となっており、航空、医療、半導体といった様々な重要分野において重要な役割を果たしています。その真価は、特定のアプリケーションシナリオに合わせて高度にカスタマイズされ、性能重視のソリューションを提供することにあります。以下の典型的な事例は、これらの部品が高度なエンジニアリングと洗練された製造能力を体現していることを示しています。

主な応用分野 | コアコンポーネントと技術要件 |

| LiDARヒートシンクハウジング | 複雑な動作条件下で光学部品の焦点を長期にわたって正確に合わせるには、優れた熱伝導性とともに極めて高い寸法安定性が必要です。 |

| UAV用サーボマウント | 極めて高い強度対重量比を持つことが不可欠であり、優れた動的バランス性能により、機敏な反応と航空機の安定した制御が保証されます。 |

| 医療機器ハンドル | 完璧な表面処理により、滅菌使用における生体適合性、握り心地、耐腐食性の最高基準を実現します。 |

当社は、サービス提供対象となる業界の複雑なニーズを深く理解し、ハイエンド市場における信頼できるテクノロジーパートナーとして成長してきました。高度な材料科学、高精度機械加工、特殊な表面処理といった専門知識をシームレスに組み合わせた包括的な業界ソリューションを提供することで、最も要求の厳しいアプリケーションにおいても最適な性能、耐久性、そして価値を保証します。

図4: LS Manufacturingによる多段CNC製造アルミニウム部品

LS Manufacturing はドローン用アルミニウム部品の歩留まりの課題をどのように解決するのでしょうか?

ドローン用アルミ部品の生産歩留まりにおけるボトルネックは、依然として当社にとって依然として大きな問題です。私たちは、体系的な科学的アプローチを用いて、このボトルネックを解決する優れたエンジニアリングソリューションを提供しています。このアルミ部品加工のケーススタディでは、典型的なプロジェクトの詳細を解説し、 LS Manufacturingの実績あるソリューションが、初期の課題から最終的な成功に至るまでどのように活用されているかをご紹介します。

顧客の課題

LS製造ソリューション

CNC旋盤サービスチームは、単にパラメータを調整するのではなく、事前に有限要素解析を使用して プロセスをシミュレーションし、正確なクランプ変形点を特定し、輪郭に沿う真空治具を製作することで、クランプ力が均一に分散されるようにしました。実際の切削では、「切り込み深さが浅く、回転速度が高く、送り速度が大きい」という革新的な高速切削戦略を採用し、切削力と熱変形の発生を効果的に抑制しました。

結果と価値

導入されたソリューションにより、平面度誤差は0.015mm未満に低減し、歩留まりは99.8%を超えました。フライト時の振動も解消され、信頼性も向上したため、お客様は数百万ドル規模の戦略的な受注を獲得することができました。さらに重要なのは、お客様の製造オペレーションをコストセンターから価値創造へと変革し、競争の激しい市場において決定的な優位性を獲得したことです。

LS ManufacturingのアルミニウムCNC加工は、高度なツール設計と科学的に最適化されたプロセスパラメータを統合し、アルミニウム加工を単なる基本的な製造工程から決定的な競争優位性へと再定義します。このアプローチは、最終製品の性能を向上させるだけでなく、測定可能な戦略的価値によってお客様の市場ポジションを強化します。

アルミニウム加工サプライヤーにとって最も重要な選定基準は何ですか?

長期的なアルミニウム加工のサプライヤー選定には、当初の見積価格をはるかに超える評価を行う戦略的なアプローチが必要です。サプライヤーの総合的な能力を徹底的に検証するために、厳格かつ多面的な選定基準を適用する必要があります。基本的な加工能力にとどまらず、製品ライフサイクル全体を通して持続可能な品質、信頼性、そしてパートナーシップの成功を確保するために不可欠な3つの重要な要素に焦点を当てて評価を行う必要があります。これらの重要な意思決定領域は、一貫性と長期的な価値を提供できる真の技術パートナーを特定するための枠組みとなります。

- プロセス安定性の定量的証拠:認定サプライヤーは、製品の主要寸法に関して、自主的にプロセス能力指数(CPK)1.67以上を報告する責任を負います。これらのデータは、当該サプライヤーが、サンプル検査による限定的な検証をはるかに超えて、プロセス安定性を維持し、大ロット生産において認定部品を継続的に生産できることを客観的に証明するものです。

- アルミニウムの削りくず制御のための具体的なプロセスソリューション:アルミニウムは傷がつきやすいため、サプライヤーは機械加工工程における削りくず制御のための技術的対策を詳細に説明する必要があります。これには、高圧切削液システム、切りくず排出を促進するツールパス計画の最適化、専用の洗浄ステーションなどが含まれます。このようなソリューションは、部品の表面品質を維持するだけでなく、二次的な損傷を回避し、製造における精度を維持するためにも不可欠です。

- 社内に統合された表面処理能力:ここで重要なのは、陽極酸化処理などの主要な表面処理がサプライヤーの施設内で行われているかどうかです。このような統合された後処理能力があれば、品質基準を管理し、工程の外注によって生じる可能性のある遅延やばらつきを解消できます。つまり、これは部品の性能向上につながる均一な色とコーティング厚の確保と、技術機密の確保を意味します。

アルミニウム加工サプライヤーを選ぶということは、長期的な技術パートナーを選ぶことを意味します。業界トップクラスのサプライヤーは、切削片を科学的に制御することで、プロセスの安定性と統合的な表面処理の基準を確立しています。これにより、基本的な部品製造をはるかに超えて、設計の最適化、リスクの軽減、サプライ チェーンの信頼性を網羅する戦略的価値が生まれ、製品の持続的な市場での成功に貢献します。

コストを管理するために設計を最適化するにはどうすればよいでしょうか?

- 複雑な構造を避ける:深穴と薄肉が同時に存在する構造は避けるべきです。このような設計は加工難易度を不釣り合いに高め、非標準工具や多段階のセットアップが必要になることがよくあります。その結果、振動や変形による不良品発生のリスクが高まり、歩留まりの低下と加工時間の大幅な延長を招き、生産コストの直接的な上昇につながります。

- 経済的な公差の使用:非嵌合面および重要でない寸法には、 IT13以上などの経済的な公差域を適用することを常に推奨しています。不必要に厳しい公差を指定すると、より高精度な設備、特殊な工具、そして徹底的な品質検査が必要になり、これらはすべて機能的な価値を付加することなく、隠れたコストの大きな原因となります。

- コーナー半径の標準化:設計全体にわたって内角半径と面取り寸法を標準化することを強くお勧めします。これにより、使用する工具の種類が減り、加工中の工具交換頻度が直接的に削減され、CNCプログラミングが簡素化され、工具の在庫と管理にかかるオーバーヘッドが最小限に抑えられます。

優れたエンジニアリング設計には、機能要件と製造経済性のバランスが不可欠です。そのため、当社ではすべてのプロジェクトに無料のDFM分析レポートを提供し、お客様がこの重要なバランスを実現できるよう支援しています。このレポートでは、設計の最適化とコスト削減のための具体的な機会を特定し、初期段階で潜在的な隠れたコストを回避できるよう支援します。

図5:LS Manufacturingによる進行中のアルミニウムCNC加工作業

LS 製造におけるアルミニウム旋削の重要なスキルは何ですか?

専用材料データベース

当社は著名な大学の材料研究室と協力し、複数の種類のアルミニウム合金材料を網羅した加工特性パラメータのデータベースを構築しています。これにより、特定の材料グレードに最適なツール、切削速度、送り速度を正確に一致させることができ、最初の部品から高い加工効率と優れた表面品質を確保できます。

エンドツーエンドのデジタルツイン

二重技術サポートシステム

お客様のご注文ごとに、プロジェクトマネージャーとプロセスエンジニアが担当し、プロジェクトのライフサイクル全体を通して緊密に連携します。プロセスエンジニアが技術ソリューションの最適化に注力する一方、プロジェクトマネージャーは、すべての作業が完璧に実行され、円滑に伝達されるよう万全を期します。

LS Manufacturingの強みは、単なるサプライヤーではなく、テクノロジー主導の価値パートナーとしての役割に根ざしています。私たちは、正確なデータに基づく洞察、高度なプロセスシミュレーション、そして専任の専門家によるサポートを、プロジェクトのライフサイクル全体にわたって統合しています。この包括的なアプローチにより、お客様のあらゆるアルミニウム加工プロジェクトにおいて、比類のない安定性、効率性、そして費用対効果を保証します。

よくある質問

1. アルミニウム部品の加工中に表面の傷や工具跡を避けるにはどうすればよいでしょうか?

当社は包括的な保護ソリューションを採用しています。具体的には、非接触型ロボットアームによる自動化マテリアルハンドリングと、固定用の特殊フレキシブル治具を備えています。CNCプログラミング時に工具の進入経路と退出経路を計画することで、人為的な衝撃や部品表面に発生する可能性のある不要な工具痕を回避します。

2. 小ロット受注で価格競争力を維持するには?

小ロット生産においては、共通工程を「プロセスパッケージ」として標準化し、モジュール型の組み合わせ治具を採用することで、段取り替えやデバッグにかかる時間を大幅に短縮しています。これにより、受注あたりの生産段取りコストを60%削減し、少量生産においても価格競争力を確保しています。

3. 陽極酸化処理後のアルミニウム部品の色の違いの問題を解決するにはどうすればよいですか?

当社では、ハードウェアと管理の両面から色差への対応に取り組んでいます。陽極酸化槽設備には、全自動温度制御システムと循環濾過システムを備えており、同時に滴定濃度を1時間ごとに手動でチェックすることで、槽パラメータの安定性を確保し、酸化膜の厚さ均一性と色の一貫性を確保しています。これにより、 99.9%以上の合格率を実現しています。

4. 処理時に品質データを提供できますか?

もちろん、主要顧客にはMESシステムへの部分的なアクセスを許可し、各注文の生産進捗状況や各工程の品質検査結果をリアルタイムで確認できるようにすることも可能です。重要な寸法のSPCデータも表示できるため、製造プロセス全体における品質の透明性とトレーサビリティを確保できます。

5. 緊急の注文リクエストにはどのように対応しますか?

「迅速対応チャネル」が確立され、生産能力は毎日柔軟に確保され、専門チームがプロセス全体をフォローして、通常の生産に影響を与えることなく、緊急の注文が効果的かつ効率的に完了することを保証しました。

6. アルミニウムを旋削する場合に得られる最小の内角半径はどれくらいですか?

精密アルミ部品の多くは、微細な内角半径に対する設計要件が厳しいため、当社ではカスタム設計の小型高剛性工具と高速仕上げ戦略を組み合わせることで、最小半径0.2mmまでの内角をクリアすることができます。

7. 製品デザイン特許はどのように保護されますか?

情報セキュリティは、私たちの協業の基盤です。情報セキュリティマネジメントシステムのISO 27001認証を取得しています。お客様の図面や技術文書はすべて暗号化して保管しています。また、厳格な社内アクセス管理を実施し、技術漏洩のリスクを徹底的に排除しています。

8. お問い合わせからサンプル納品までの流れはどのようなものですか?

当社のプロセスはすべて効率的で透明性が高く、オンラインでご要望をご記入いただければ、 2時間以内にDFM解析を含むお見積もりをお送りします。その後、ご注文を確定し、プロジェクトチームをアサインします。最初のサンプルバッチは5~7営業日以内に処理・納品いたします。

まとめ

CNC旋削加工は非常に専門的なスキルを必要とする作業です。LS Manufacturingでは、データ駆動型プロセス、トレーサビリティの高い品質、そしてプロフェッショナルな表面処理という3つの強みを誇りとしています。専用の材料データベース、全工程における品質の透明性、そしてアルマイト処理などの厳格に管理された後処理により、部品の内外から最高品質の加工を保証します。これにより、LS Manufacturingはハイエンド製造分野における信頼できるパートナーとしての評判を獲得しています。

今すぐお問い合わせください。当社のエンジニアリングの専門知識が、お客様の素晴らしい設計を力強くサポートいたします。図面をアップロードしていただくと、当社の専門チームが特別にカスタマイズした「アルミニウム部品の製造性設計およびコスト分析レポート」を無料でご提供いたします。この包括的なレポートでは、設計最適化のアドバイス、リスクアラート、実際のコストの内訳など、具体的な内容をご確認いただけます。これらにより、お客様独自のコスト最適化ソリューションを導き出し、製造プロジェクトの最初から競争優位性を確保することができます。

📞電話番号: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingは、明示的または黙示的を問わず、情報の正確性、完全性、または妥当性について一切の表明または保証を行いません。第三者サプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、またはプロセスを提供すると推測すべきではありません。この情報に関する責任は購入者が単独で負います。部品のお見積りについては、これらの部品の正確な要件をご指定ください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは、カスタマイズされた製造ソリューションを専門とする業界をリードする企業です。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験に基づき、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場は、最先端の5軸加工センターを100台以上備え、ISO 9001:2015認証を取得しています。世界150以上の国と地域のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。小ロット生産から大量カスタマイズまで、お客様のニーズに24時間以内にお応えします。LS Manufacturingを選ぶということは、効率性、品質、そしてプロフェッショナリズムを選ぶということです。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。