機械加工工程は製造業の核心です。しかし、部品に最適な工程を選択することは容易ではありません。精度とコスト要件に適した材料を適切に選定できない企業は、生産の遅延、品質のばらつき、予期せぬコストの発生といった問題に直面する可能性があります。これらの要因はすべて、プロジェクト全体の成功と収益性に影響を与えます。

現状では、選定方法は主に経験的判断に依存しています。体系的な選定手順が欠如しているため、性能と経済性の均衡が不確実になりやすく、過剰設計や性能不足につながる可能性があります。本稿では、体系的な知識体系と20年間の実務経験に基づき、より体系的な選定を実現するための一般的な選定フレームワークを提供することを目的としています。

機械加工工程早見表

| カテゴリ | プロセス | 材料の適合性 | 標準許容差(mm) | 表面仕上げ(μm) | 主な用途 | コストレベル |

旋削 | 金属、プラスチック | ±0.01 | 0.8~3.2 | シャフト、ブッシング、フランジ | 中くらい | |

フライス加工 | 金属、プラスチック、複合材料 | ±0.01 | 0.8~3.2 | ハウジング、ブラケット、金型 | 中高 | |

掘削 | CNCドリル | 金属、プラスチック | ±0.05 | 1.6~6.3 | 穴あけ、タッピング、リーマ加工 | 低い |

研削 | 表面研削 | 硬化金属、セラミックス | ±0.002 | 0.1~0.8 | 精密な平面 | 高い |

EDM | ワイヤー放電加工 | 導電性材料 | ±0.005 | 0.4~1.6 | 複雑な形状、硬い材料 | 非常に高い |

レーザー切断 | ファイバーレーザー | 金属、プラスチック | ±0.1 | 1.6~12.5 | 板金、薄板 | 中くらい |

ウォータージェット | 研磨ウォータージェット | すべての材料 | ±0.1 | 3.2~12.5 | 厚い素材、熱なし | 中くらい |

添加剤 | 3Dプリント | ポリマー、金属 | ±0.1~0.3 | 6.3-25 | プロトタイプ、複雑な部品 | 様々 |

上記の表は、読者が様々な加工プロセスを簡単に比較し、材料、公差、表面粗さ、コスト要件に応じて最適なプロセスを選択するのに役立ちます。これにより、エンジニアは利用可能な技術と経済性のトレードオフのバランスを取りながら、最適なオプションを決定することができます。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

Machining Processesでは、理論だけでは不十分です。私たちの経験は、教室ではなく、現場の現場で10年以上培われてきました。5万点以上のカスタムCNC加工部品を製造し、難削材、厳しい公差、複雑な設計といった現実に日々立ち向かってきました。ASTM Internationalなどの資料から学んだ原理を実践的に応用することで、すべての部品が学びの場となっています。

当社は、航空宇宙、医療インプラント、高性能自動車などの産業において、公差と材料特性が生死に関わる部品の加工を日常的に行っています。当社の知識と経験は現場で日々試されており、 MITオープンコースウェアやその他の関連テキストの要件に準拠しています。

だからこそ、このガイドの提案は、私たちが当初犯した失敗から学んだ、苦労して得た経験に基づいています。教科書的な理論だけでなく、クーラント、削りくず、検査報告書などで実証された実践的なアドバイスを提供しています。この記事で紹介する情報は、私たちが日々の品質向上に努め、日常的な加工問題を効果的に解決するために活用している情報でもありますので、ご安心ください。

図1:LS Manufacturingによる高度なCNC技術を使用した製造プロセスの改良

完全な機械加工プロセス ガイドにはどのようなコア知識システムを含める必要がありますか?

- 基礎:材料と力学:知識システムの基盤は、材料に関する確固たる理解です。金属、プラスチック、複合材料の特性、加工、温度、圧力に対する反応、そして最も起こりやすい破損モードとリスク軽減策は、あらゆる知識システムの基礎となるべきです。そうすることで、次の応用では、材料の反応を予測し、破損リスクを最小限に抑えるための最適な動作パラメータを生成できるようになります。

- 設備と工具の習熟:利用可能な旋盤、フライス盤、さらには5軸CNC加工能力の適切なリストをガイドに定義する必要があります。さらに、利用可能な工具形状、基板、コーティング、そして工具の用途についても網羅する必要があります。これにより、タスクに最適なリソースを的確にマッチングさせることができ、効果的なプロセス選定の核となる目標を実現できます。

- 最適化されたパラメータとオペレーション:フライス加工、旋削加工など、個々のオペレーションごとに送り、速度、切込み深さ、クーラントを指定します。加工プロセスガイドには、材料除去率、工具寿命、表面仕上げに基づいた推奨パラメータが含まれています。包括的な加工プロセスガイドには、ナレッジベースとアプリケーション戦略が含まれています。

完璧な加工プロセスガイドとは、情報リソースと実践的な経験を組み合わせたものです。エンジニアにインテリジェントなプロセス選択のための枠組みを提供し、生産を最適化し、生産性、品質、収益性を大幅に向上させることを可能にします。

さまざまな種類の機械加工プロセスの特徴と適用可能なシナリオは何ですか?

製造業には多様な加工プロセスがあり、それぞれが独自の特性を持ち、特定のアプリケーションシナリオに適しています。どのタイプの加工サービスを利用するかを決定する際には、必要な材料、形状、公差、そして加工量を考慮する必要があります。ここでは、加工プロセスの違いを見極める方法をご紹介します。

| プロセスタイプ | 主な特徴 | 典型的なアプリケーションシナリオ |

旋削 | 回転軸の精度、円筒形、仕上がり良好 | シャフト、ブッシング、フランジ、回転部品 |

フライス加工 | 多用途の3D加工、複雑な形状、多軸機能 | ハウジング、ブラケット、金型、角柱部品 |

掘削 | 穴がすぐに形成され、取り付けも容易で、穴にドリルで穴を開ける場合は比較的安価 | ファスナー穴、取り付けポイント、クリアランス穴 |

研削 | 超高精度、微細な表面仕上げ。硬化金属の研削にも対応可能 | 精密ベアリング、金属切削工具、摩耗面の製造 |

EDM | 非接触切断、複雑な形状、硬い材料 | 複雑な金型、鋳型、熱処理された部品 |

レーザー切断 | 比較的高速な処理と小さい熱影響部を備えた非接触処理 | 板金部品および薄肉部品の迅速な生産 |

ウォータージェット | 熱ストレスがなく、あらゆる材料、厚い部分を切断します | 複合材料、厚板材料、感温材料 |

添加剤 | 複雑な形状、無駄が少ない、デザインの自由度 | プロトタイプ、カスタマイズされた金型、高 |

各種加工プロセスには多くの利点があり、特定のタスクにおける加工プロセスの活用方法を考慮する必要があります。プロジェクトに適したプロセスの選択は、選択した加工プロセスの利点と、プロジェクトに適したプロセスに関する知識に基づいて行われます。広く認められている活用方法を理解することで、あらゆるプロジェクトにおいて最大限の効率性を発揮することができます。

製品要件に基づいて最も適切な加工プロセスを選択するにはどうすればよいでしょうか?

加工プロセスの選択には、いくつかの要素を評価する必要があり、これらの要素を評価した上で初めて最良の結果が得られます。プロセスの決定には、技術的および経済的な根拠が必要です。

- 材料特性:使用される材料は、機械加工技術を用いた切削のしやすさにおいても異なります。チタンのように硬い材料は放電加工機と呼ばれる特殊な切削工具を必要としますが、アルミニウムのように柔らかい材料はフライス盤や旋盤で切削できます。

- 寸法精度と表面仕上げ:精度の程度によって加工の種類が決まります。より高い精度が求められる部品には、仕上げ工程として研削やホーニング加工が、粗加工にはより厳しい工程が必要になります。必要な表面仕上げによって、二次仕上げ工程の必要性が決まります。

- 生産量とコストの考慮:生産するバッチの種類によって、生産プロセス全体における関連コストが発生します。大量生産の場合、生産プロセス全体に適用する最適な技術は自動加工ですが、少量生産の場合、生産プロセス全体に適用する最適な技術はCNC加工を含む柔軟な加工技術です。LS Manufacturingが設計したインテリジェントな推奨システムは、これらすべての要素を効果的に考慮します。

- 形状の複雑さとフィーチャのアクセス性:形状の複雑さには、深い穴や薄い壁などが含まれる場合があります。このような形状の複雑さには、2軸以上の加工や、場合によっては非従来型の加工が必要となる場合があります。フィーチャのアクセス性は、使用する加工工具にも影響を与える可能性があります。

昨今、加工プロセスの選択は、材料特性や加工能力だけでなく、コストも考慮する必要があります。上記の7つのプロセス選択基準を考慮し、高度なインテリジェント推奨システムを活用することでのみ、技術的にも経済的にも最良の結果を得ることができます。 産業応用の結果によると、LS Manufacturing が提供する加工プロセス最適化システムを使用することで、プロセスの適合性が25%向上し、コストが15~30%削減されました。

機械加工プロセスを選択する際の重要な意思決定要因は何ですか?

加工工程の選択は容易ではありません。技術的側面と経済的側面の両方を考慮する必要があります。加工方法の選択は重要な決定であり、時間と品質の両方に影響を与えます。

- 技術的実現可能性要因:材料特性、部品形状の複雑さ、および必要な公差が主な決定要因となります。ワークピース材料の硬度、加工性、熱伝導率、および表面仕上げによって、使用するプロセスが決まります。部品形状によっては、多軸加工機が必要となる場合もあれば、機械の特注製作が必要となる場合もあります。

- 経済的な考慮:コスト分析は、加工プロセスの選択において重要な要素となります。これには、設備投資、工具費、サイクルタイム、労働力、段取り費用などが含まれます。大量生産の場合は自動化システムが適している場合もありますが、少量生産の場合は、フレキシブルな加工センターが適している場合もあります。

- 品質と性能要件:表面仕上げ、寸法精度、および機械的特性は重要な決定要因です。プロセスは、必要な品質を提供できるだけでなく、効率的である必要があります。また、能力、再現性、そして必要な機械的特性の実現性も考慮する必要があります。

加工プロセスの選択戦略は、技術、経済、品質の3つの側面を統合的に考慮したアプローチによって構築されるべきです。この包括的な評価により、メーカーは自社のニーズに最も適した加工プロセスを特定し、性能、時間、コストの制約をバランスよく満たし、市場競争力を高めることができます。

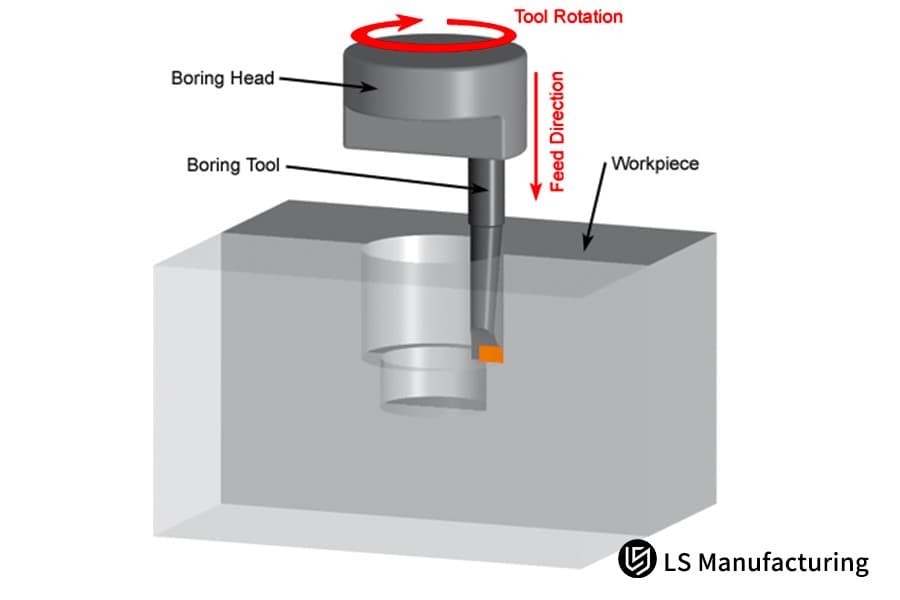

図2:LS ManufacturingによるCNCボーリング技術の最高のパフォーマンスの分析

コストと精度の観点から、さまざまな機械加工プロセスを比較して選択するにはどうすればよいでしょうか?

機械製造において、加工プロセスの比較は、効率と加工品質の最適化において重要な役割を果たします。各プロセスはコストと精度に関して特有の挙動を示すため、最適な選択肢を選択するには経済分析が非常に重要です。

| プロセス | コストレベル | 精度範囲(μm) | 代表的な用途 |

| 旋回 | 低い | 10~50 | シャフト、シリンダー |

| フライス加工 | 中くらい | 5-20 | 複雑な表面 |

| 研削 | 高い | 1-5 | 高精度部品 |

| EDM | 非常に高い | 1-3 | 硬質材料 |

機械加工工程を効果的に選定するには、技術的側面と経済的側面の両方を考慮した計算が必要です。機械加工工程の比較から、コスト精度が高いほど加工精度が高くなることが実証されています。このように、製造業者は経済分析に基づいて製造工程を最適に活用し、最も経済的で適切な機械加工工程を選択することができます。

プロセス最適化を通じて機械加工結果を最大化するにはどうすればよいでしょうか?

加工結果を最適化するには、パラメータ最適化を含むプロセス改善に向けた包括的なアプローチが必要です。重要な変数を最適化することで、産業界は効率と品質の両方において最大限の最適化結果を達成できます。

DOEによるパラメータ最適化

実験計画法(DOE)は、切削速度、送り速度、切込み深さに関する最適な結果を特定するために、複数のパラメータを一度に評価することを可能にします。この手法は、事実に基づきながら不確実性を排除し、低い試験コストで最適な加工性能を得るための科学的なプロセスです。

継続的な監視によるプロセス強化

常時監視システムを活用することで、製造工程におけるばらつきを容易に特定でき、自動的に更新されるため、スムーズな加工を継続できます。摩耗率、表面仕上げ、そして監視システムの精度に関する知識に基づいて、製造業者は欠陥のない製品を生産することができます。

より良いツールと材料の入手可能性

加工作業に大きな影響を与えるには、要求に応じて適切な切削工具とワーク材質を選択することが必要になります。切削工具とワーク材質の適合性に基づいて適切に選定することで、切削工具の寿命と加工速度を向上させ、ひいてはコスト削減を実現できます。

効果的なプロセス改善を実現するには、パラメータ最適化のための科学的なプロセスを組み込んだ包括的なアプローチが必要です。これにより、メーカーは必要な加工結果の最適化を確実に行うことができます。

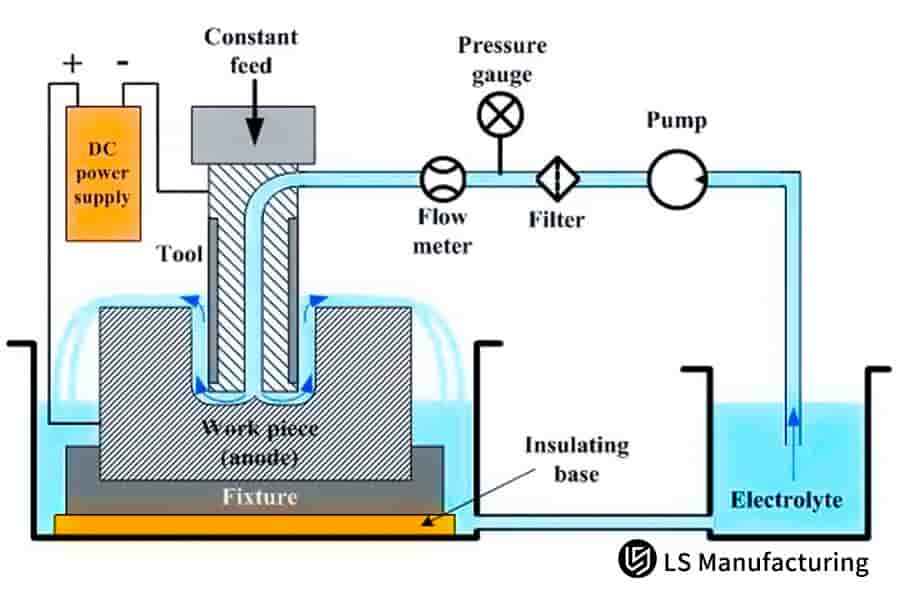

図3:LS ManufacturingによるCNC精密操作用の電気化学システムの構成

現代の製造業における CNC 加工技術の革新的な応用例にはどのようなものがありますか?

CNC加工プロセスは製造業に革命をもたらし、デジタル制御システムを用いたプロセス精度の向上をもたらしました。今日の技術革新により、従来の加工プロセスでは想像もできなかった複雑な形状を高精度で製造することが可能になりました。革新的なアプリケーションをデジタル製造に統合することで、航空宇宙部品から医療機器に至るまで、様々な産業における生産アプローチが変革されました。

ターンミル加工センター

この装置は、旋削加工とフライス加工を1台の機械で実行できます。この技術により、部品の取り扱いとセットアップ時間が短縮されるため、革新的なアプリケーションと言えます。この装置は、加工対象物を素材から完成品まで交換することなく、複雑な形状の部品の加工が可能です。この技術は、加工工程全体を通して部品が固定位置に維持されるため、高精度と言えます。

高速加工

このCNC加工プロセスは、スピンドル技術と切削工具を活用することで、材料を効果的に除去することができます。この加工プロセスは、その速度と精度により、金型加工や航空宇宙用アルミニウム加工に最適です。この加工プロセスは、その利点から非常に有益なプロセスです。

デジタルツインテクノロジー

ここで提示する概念は、デジタル製造によって、製造プロセス自体の開始前に加工プロセスのシミュレーションが可能になるというものです。これにより、セットアッププロセスに関連するコストを最小限に抑えながら、材料の損失を一切なくし、製品の製造中に発生するエラーを最小限に抑えることができます。

付加的および減算的ハイブリッド製造

3DプリントとCNC加工プロセスを組み合わせてオブジェクトを作成し、ニアネットシェイプ特性を付加した積層造形によってオブジェクトを作成し、最後にCNC加工操作によって修正することが可能です。この革新的なアプリケーションは、機械加工では製造が難しい内部ディテールを持つ部品の作成に非常に有用かつ適していることが証明されています。これにより、複雑性と精度という両方の長所を最大限活用することが可能になります。

実際、ここで言及すべき点は、 CNC加工プロセスに関する技術的進歩がデジタル製造と比較して着実に進んでいる無数の方法のうちのほんの一部に過ぎないことです。これにより、メーカーはかつてないレベルの精度、速度、そして複雑さを実現できるようになりました。この点において、前述の点を除けば、 CNC加工の発展は、とりわけデジタル製造の発展において極めて重要な役割を果たすと言っても過言ではありません。

高精度機械加工プロセスはどのようにして厳しい品質要件を満たすのでしょうか?

製造業における品質要件の観点から、精密機械加工プロセスは極めて重要な領域です。精密機械加工は、精度などの優れた特性を備えた高品質な部品を製造するために適用されるプロセスです。

- 高度な設備と技術: 現代の精密機械加工は、最先端のCNC工作機械、多軸マシニングセンター、そしてEDM(放電加工)システムに依存しています。これらの技術は、温度と湿度が適切に制御された環境で稼働し、生産工程全体を通してミクロンレベルの精度を維持し、バッチ間で一貫した品質を保証します。

- 包括的な品質管理システム:優れた精密機械加工には、その基盤となる高度な品質管理システムが必要です。これは、座標測定機、光学式コンパレータ、表面粗さ計を用いて、加工の様々な段階でワークを検査することを意味します。SPCシステムにより、生産パラメータを常に管理し、品質要件を満たすために即座に調整することが可能になります。

- 材料選定とプロセス最適化:適切な材料とその加工方法の選択は、最終製品の出来栄えに重要な役割を果たすことがよくあります。加工工具、加工速度、送り、そして加工中のクーラント使用量は、熱変形を防ぐために最適化されることがよくあります。

- 重要産業におけるアプリケーション: 精密CNC加工プロセスが適用されるアプリケーションには、航空宇宙工学、医療機器分野、自動車、電子産業などが含まれます。タービンブレード、医療機器、半導体など、前述のアプリケーションでは、その要求仕様は非常に厳格になります。

- 継続的改善と認証:大手企業は、ISO 9001およびAS9100の認証取得に加え、継続的改善に関する手順を遵守しています。精密機械加工プロセスは、機器の校正、オペレーターのトレーニング、プロセス検証に関する手順に関する仕様において、要件を満たしているか、それを上回っています。

精密加工プロセスとは、高精度な制御、位置決め、動作制御を駆使して様々な製造工程を実現する高精度製造技術を指します。製造工程における品質要件を厳密に管理することで、ミクロンレベルの精度を保証し、航空宇宙、半導体、自動車などのハイテク産業の部品製造に活用されています。

図4:LS Manufacturingによる最も効果的な高精度CNC方式の選択

LS Manufacturing Aerospace:エンジンタービンブレード向けマルチプロセス加工ソリューション

精度、強度、軽量の3つが同時に求められる航空宇宙分野において、 LS Manufacturingは、航空エンジンのブレードを製造する顧客に、マルチプロセス加工ソリューションを提供し、製造上の大きな課題を解決しました。

クライアントの課題

大手航空宇宙メーカーは、顧客の要件を満たす耐熱合金製タービンブレードの製造に苦慮していました。従来のソリューションは単一プロセスであり、複雑なプロファイル精度と優れた表面仕上げを両立させることができませんでした。結果として、上記の問題により製品合格率はわずか85%にとどまり、生産コストの高騰とリードタイムの長期化につながっていました。

LS製造ソリューション

お客様には、荒加工用のブレード旋削、精密プロファイル加工用の5軸フライス加工、そして仕上げ加工用の研磨まで、包括的なソリューションを提案しました。これにより、お客様は各工程に最適なパラメータを制御でき、最高のプロファイル精度、表面粗さ、そして加工時間を実現できます。

結果と価値

統合加工技術の導入により、部品の合格率は99.2%に向上し、全体の加工時間は30%短縮されました。当社の優れたパフォーマンスは、お客様の年間加工コストを200万人民元以上削減するだけでなく、戦略的パートナーシップの構築にもつながりました。

LS Manufacturing のようなサプライヤーが、既存の理想的とは言えないレガシーマシンが稼働しているにもかかわらず、最先端のマルチプロセスCNC 工作機械を使用して製造が難しい航空宇宙部品を生産できるという現実は、品質、生産性、コスト削減の向上につながるイノベーションをサポートする同社の能力を物語っています。

当社の機械加工プロセス ソリューションにより、航空宇宙部品を次のレベルに引き上げます。

科学的な機械加工技術管理システムを確立するには?

製品の品質と加工効率を保証するために、プロセス管理と精密機械加工の特性を統合した機械加工技術の科学的管理システムを確立する必要があります。

標準化されたシステムフレームワーク

円滑なプロセス管理には、優れた標準化されたシステムフレームワークが不可欠です。これには、プロセス文書、作業指示書、標準化された操作手順が含まれます。システムは、原材料から最終検査まで、部品のすべての工程を網羅する包括的なものでなければならず、明確に定義された品質パラメータを備えている必要があります。

精密機械加工プロセス

ミクロン単位の精度を達成するには、高度な精密加工プロセスを採用することが重要です。これは、適切な機械の選択、適切な切削パラメータ、そして適切な環境条件で構成されます。これらのプロセスは、品質要件を満たしつつ、ばらつきや欠陥を最小限に抑えるように設計する必要があります。

継続的改善メカニズム

効果的なプロセス管理には、継続的な改善のためのシステムが不可欠です。これには、プロセス内の問題の分析と解決が含まれます。これにより、組織はミクロンレベルの精度を達成し、生産コストを削減できるようになります。

品質管理の統合

品質要件が満たされていることを保証するための品質管理手順があります。これらは、統計的工程管理、校正、および合格基準を通じて実施できます。精密機械加工工程には、標準工程からのあらゆる変動を特定できる監視システムが必要です。

パフォーマンス測定と最適化

プロセス管理のための主要業績評価指標(KPI)を開発することで、システム効率に関する客観的な評価が可能になります。KPIに設定される要素は、サイクルタイム、直行率、設備使用率、部品単価です。

科学的な機械加工プロセス管理システムは、標準化されたシステムフレームワークと高度な精密加工プロセスを組み合わせることで、一貫したミクロンレベルの精度を実現します。継続的な改善の原則と厳格な品質要件を組織全体に浸透させることで、メーカーは業務効率を向上させ、変動性を低減し、市場における競争優位性を維持することができます。

よくある質問

1. 適切な素材は他の素材とどう違うのでしょうか?

弊社の提案システムでは、材料に応じて最適な加工方法をご提案いたします。アルミニウム材の場合は高速ミーリング加工、ステンレス鋼材の場合はミルターン加工をご提案いたします。

2. 数量が少ない場合の経済的かつ効率的なプロセスは何ですか?

柔軟なプロセスをご提供いたします。リソースを共有することで、少量生産時の費用を20~30%削減できます。

3. 新しいプロセスの技術的な実現可能性と経済性をどのように検証できますか?

そのため、当社はプロセステストとコスト分析を実施し、サンプルを用いて当社のプロセスソリューションが実際に効果的かつ費用対効果が高いことを検証します。

4. 製造が難しい部品に対して特別な工程の組み合わせはありますか?

部品の構造的特性に基づいたさまざまなプロセスの組み合わせプログラムの設計作業と、設計された部品が高品質であることを保証するためのプロセスシミュレーションが行われます。

5. プロセスの変更に関連する品質リスクをどのように防止するか?

当社は非常に厳格な変更管理プロセスに従っています。検証テストを実施することで、変更後のプロセスが品質に関して適切に管理されていることを確認できます。

6. 加工プロセスのトレーニングと最適化の支援を提供できますか?

なお、当社にはプロセスとプロセス最適化に関する完全なトレーニング システムがあり、プロセス技術の向上において企業を支援できます。

7. 加工精度と費用のバランスはどのように影響するのでしょうか?

過剰処理と低精度の両方のコスト効率の観点から、両者の間の最適ポイントは、価値工学分析プロセスを適用することによって達成されます。

8. プロセス変更における重要な考慮事項は何ですか?

設備の選定や人員のトレーニングなど、プロセス変更に関するエンドツーエンドのサービスを提供します。これにより、プロセス変更のシームレスな実装が保証されます。

まとめ

高い生産性と高品質な生産は、プロセスの科学的な選択と管理によって実現できます。LS Manufacturingは、業界における豊富な経験と技術知識、そしてサプライヤーに関する豊富な知識を活かし、お客様の製造プロセスを強化し、事業の成長に貢献するプロセスソリューションを提供しています。

LS Manufacturingのプロセスエキスパートに今すぐご連絡いただき、無料のプロセスソリューション評価がどのように役立つかをご確認ください。LS Manufacturingでは、お客様のプロセスを成功に導くための専門的なCNC加工ソリューション支援を提供することをお約束します。

今すぐ無料のプロセス ソリューション評価を受けて、生産プロセスを最適化し、最大 30% のコスト削減と 25% のプロセス互換性向上を実現しましょう。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。