航空宇宙、医療機器、および高品質機械向けの 5 軸 CNC 加工は、曲面、多角度加工、 3 軸加工での多くの構成に関する作業の複雑さによりエラーが累積的に発生し、エンジニアが手作業で作業することにした場合、大量生産のような精度と効率が保証されないという問題を解決します。

これらの技術の基礎は、従来のアプローチでは自由度が限られており、複雑な形状を単一のシステムで正確に加工することは不可能だったという点から生まれました。このガイドですぐに明らかになるように、 5軸CNC加工技術は、 2つの回転軸における工具の向きの制御を可能にすることで、複雑な部品の製造に革新をもたらしました。

クイックリファレンスガイド:航空宇宙向け5軸CNC加工

セクション | 主要トピック | コアポイント |

はじめに | 課題と解決策 | 課題: 3軸カッティングヘッドでは、複雑な形状、厳しい公差、低い歩留まりといった問題がありました。解決策: 5軸加工により、ワンセットアップでフルコンタ加工が可能になります。 |

仕組み | 軸と動き | 直線軸(X、Y、Z) 、または回転軸(A、B、または C) 。運動軸により、切削工具をワークピースに向かってさまざまな方向に動かすことができます。 |

主なメリット | 利点 | 1. 精度:一度のセットアップで、累積誤差がありません。2 . 複雑さ:複雑な形状を生成できます。3 . 生産性:より速く、より少ない操作で済みます。4 .表面仕上げ:仕上げが向上し、ツールの向きが最適化されます。 |

航空宇宙アプリケーション | ユースケース | 構造部品、エンジン部品(ブリスク、IGV) 、プロトタイプ、ツール。軽量かつ高強度で複雑な部品。 |

LS製造エッジ | 機能 | 高度な機械、専門的な CAM プログラミング、厳格な品質管理、業界特有の専門知識。 |

実装ガイド | 考慮事項 | 部品設計 - DFAM、CAM プログラミング、マシンの選択、後処理、品質管理、航空宇宙向け5軸 CNC 加工。 |

航空宇宙分野における5軸CNC加工は、製造業に革命をもたらし、複雑さ、精度、効率といった中核的な課題に取り組んでいます。航空宇宙エンジニアにとって、 AS9100 CNC加工認証を保有するLS Manufacturingのようなパートナーと5軸技術で連携することは、革新的な設計の実現、厳格な公差の達成、そしてプロトタイプから高性能な最終部品に至るまでの製造プロセス全体の最適化に不可欠です。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

このガイドは、航空宇宙産業の最先端で書かれたものですので、ぜひご信頼ください。実際、私たちのチームは、タービンブレードや航空機構造部品といった精密航空宇宙部品に日々取り組んでいます。5軸パスにおけるミクロンレベルの公差要件は、航空機部品の安全性と信頼性を確保するためのCNC加工において、オプションではなく絶対不可欠な要素です。本書で提供される情報は単なる理論ではなく、航空宇宙の公差要件と材料の課題をどのように克服してきたかを直接体験した経験に基づいています。

当社の強みは、ミッションクリティカルな用途に不可欠な部品を提供してきた実績に基づいています。医療機器向けISO 13485に規定されている品質管理原則を厳格に遵守し、航空宇宙用途の製造にも高度なプロセス管理を適用しています。さらに、当社は品質を重視し、高性能製品の表面品質と寿命を最適化するために、全米表面仕上げ協会(NASF)などの権威ある機関からベストプラクティスを引用しています。

このガイドは、実践的で実証済みのアドバイスを提供します。チタン材加工における最適な速度と送り、動的5軸フライス加工における薄肉加工の安定性確保など、複雑な作業に携わってきた経験と知識を、役立つ知識へと昇華させています。それぞれのアドバイスは、航空宇宙加工の課題への対応をよりスムーズにするお手伝いをいたします。

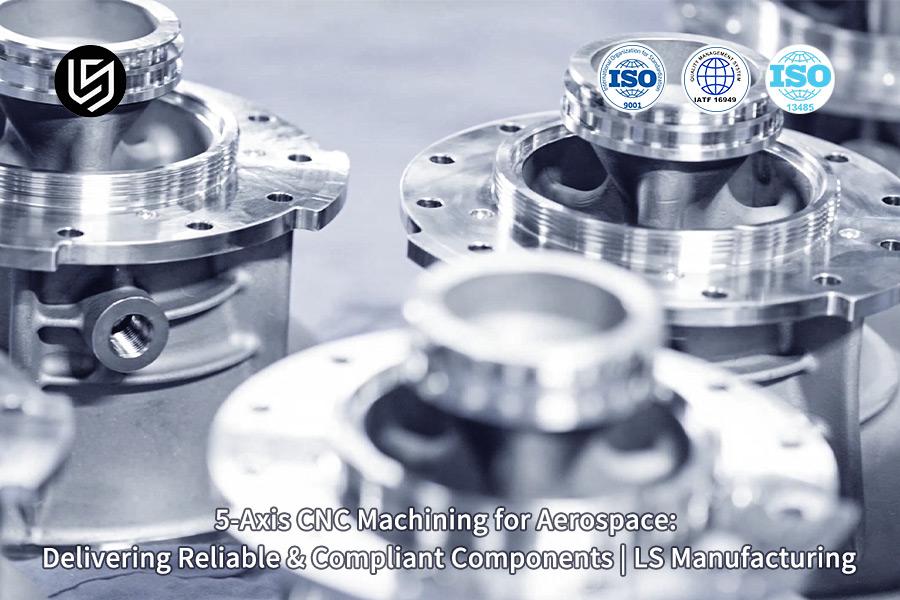

図1:LS Manufacturingによる大型航空機部品の精密製造

5 軸 CNC 工作機械は 2 つの回転軸を通じてどのように複雑な加工を実現するのでしょうか?

製品に使用されている形状のため、 3軸CNC工作機械の使用には一定の制限があります。これは、カッターの位置を決定する他の2軸が提供する柔軟性によるものです。これはCNC工作機械では不可能です。この最も基本的な進歩により、工作機械を使用する人は、輪郭と角度を1回の加工で生成できるようになります。これにより、複雑な航空宇宙部品の製造に使用される形状に関する大きな問題が解消されます。以下は、図解でプロセスを説明するものです。

強化されたマシン構成と軸構成:

5軸CNC工作機械は、通常、トラニオン型(回転軸がテーブル上にある)またはスイベルヘッド型(回転軸がスピンドル上にある)などの構成で構築されます。基本原理は、移動用の3つの標準的な直線軸(X、Y、Z)と2つの回転軸を組み合わせたものです。一般的な組み合わせは、 A軸(X軸を中心に回転)とC軸(Z軸を中心に回転)、またはB軸とC軸です。この組み合わせは、5軸CNC加工が必要な自由度を提供することで複雑な製造を可能にする基礎となります。

最適な切削ダイナミクスのための工具方向最適化

これは、2つの回転軸を用いて工具の向きを制御することを意味し、切削面に対する工具の位置決めを担います。これにより、切削に最適な位置に工具を配置することが可能になり、最適な切削条件を確保するために工具を回転させる可能性がさらに広がります。これは、 5軸CNC加工において、特に深いキャビティの最適な切削と切りくずの最適な排出に関して、考慮すべき重要な要素です。

1回の加工サイクルで複雑な形状を加工

工作機械の動的オリエンテーションの出現により、機械加工部品は近い将来、あらゆる方向からワークピースに容易にアクセスできるようになります。この技術の助けにより、航空宇宙用タービン翼機体内部の必要な通路を含む複雑な形状を1回の加工サイクルで加工することが、間もなく容易になります。航空宇宙用タービン翼機体内部の高度な5軸CNC工作機械部品の加工は、まもなく必要不可欠なものとなるでしょう。

効率性と精度の機能

これらの機械は、連続5軸加工によりスムーズに動作します。これにより、加工速度が速くなり、最終仕上げ面はより滑らかになります。さらに、上記の機械は単一の段取りで加工できるため、複数の加工対象物への加工に必要な距離に起因する標準公差が加工タスク全体に影響することはありません。その結果、最終出力はプロセス全体を通してより高い幾何学的精度を示します。5軸CNC加工サービスがもたらす効率性と精度 システムによりこのプロセスは革命的なものになります。

実際、これら2つの回転軸と3つの直線軸の組み合わせにより、切削工具はこれまでにないほどの自由度を実現しました。これにより、切削工具の最適な方向と位置決めが可能になり、様々な方向への段階的かつ連続的な加工が可能になり、ワンパスで高精度な形状を設計するという課題が解決されました。

3 軸加工と比較して、5 軸テクノロジーはどのような画期的な利点をもたらすのでしょうか?

3軸加工は直線的なプロセスであり、ボトルネックとなるプロセスであると同時に、必然的に曲線を加工するプロセスでもあります。5 軸加工プロセスのように2つの回転軸を統合した場合でも、それは容易な変換ではなく、それ自体がパラダイムシフトです。なぜなら、それによって新たな柔軟性の次元が加わり、可能性に満ちた新しい世界が開かれるからです。加工における5軸技術の出現によってもたらされたメリットは以下の通りです。

アドバンテージ | 主な影響 |

ワンセットアップで完全な機械加工 | 部品の再配置動作が不要になり、全体的な位置決め誤差と非付加価値時間が大幅に削減されました。これにより、全体的な品質が向上しました。 |

より小さく、より硬いツールで機能する | これにより、ツールの向きを最適化し、小さなツールの使用が可能になり、剛性と滑らかな仕上がりと精度が向上します。 |

最適化され短縮されたツールパス | 工具の移動経路を可能な限り最短にします。複数の軸が関与する非生産的な再配置切削を抑制します。 |

複雑な形状の加工能力 | 3 軸加工では実行できない、アンダーカット、深いキャビティ、有機化合物を含む表面などの複雑な形状を単一の加工プロセスで加工するのに役立ちます。 |

精度と再現性の向上 | このプロセスは単一のシステムで実行されるため、人的介入が少なくなり、不正確さが生じる可能性が減ります。その結果、最適な許容値の設定が可能になります。 |

まとめると、 5軸CNC部品の利点は変革をもたらすものです。5軸CNC加工によって、かつては考えられなかった複雑な形状の製造が可能になり、比類のない精度が保証されるなど、この技術は決定的な競争優位性をもたらします。そのため、5軸CNC加工は、 高価値で複雑な部品を最適な効率と信頼性で製造するための不可欠なソリューションとなっています。

5 軸 CNC 加工を使用して加工する必要がある部品の種類は何ですか?

5軸CNCマシニングセンターは、カッターを任意の位置に配置できる機能を備えています。これは、アンダーカットや面取りを必要とする複雑な形状の加工において、しばしば共通の要件となります。5軸CNCで加工される部品は以下のとおりです。

部品タイプ | 要件の理由 |

ブリスク、インペラ、タービンブレード | 高い充填密度と複雑な表面を持ち、一定の多軸配向を維持する高次空力翼 |

複雑な航空宇宙構造部品 | 3 軸加工ではアクセスできない深いポケット、複雑なリブ形状、複雑な取り付けポイントを維持する非常に複雑な構造形状。 |

医療インプラント(関節、脊椎ケージ) | 多くの場合、チタンなどの難しい材料から機械加工され、人体の構造に完全に適合する、精密で生体適合性のある有機的な輪郭が必要です。 |

高精度金型 | 間接的に機械加工できない複雑な 3D 幾何学パターン、コーナー、テクスチャは、この領域で生成する必要があります。 |

複合フィーチャを備えた多面体パーツ | 形状にある穴、スロット、角度など、物体の5 面以上の側面を加工します。 |

全体として、 5軸CNC加工部品は「ミッションクリティカル」な部品に分類され、その品質と精度の高さから、その完全性は最優先事項となります。5軸CNCによる複雑な製造から5軸CNCフライス加工部品に至るまで、これは複雑な設計の機能性にとってまさにクリティカルパスです。

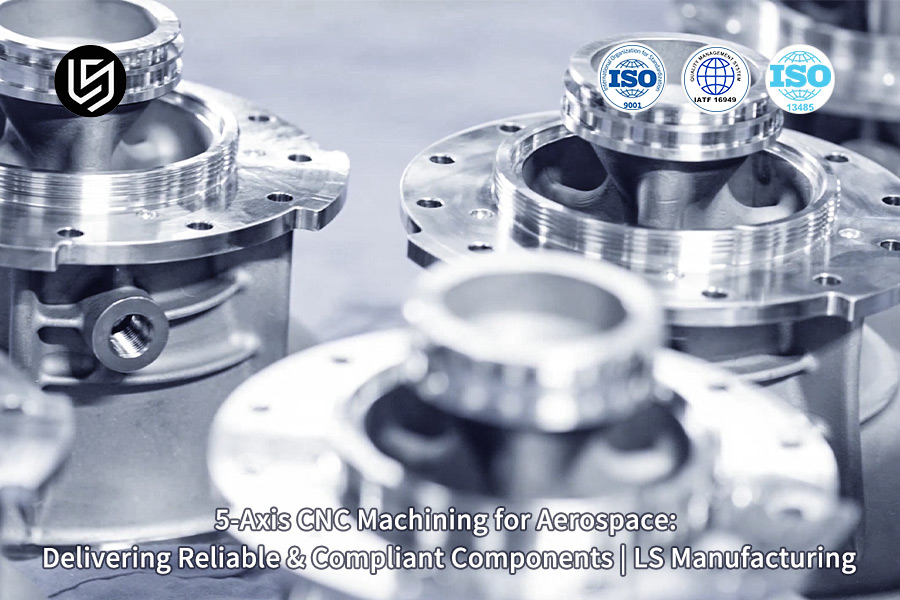

図2:LS Manufacturingによる航空宇宙用アルミニウム部品の精密5軸CNCフライス加工

プロジェクトに 5 軸 CNC 加工への投資が必要かどうかをどのように判断しますか?

5軸加工に関する意思決定は、部品の複雑さの問題以外にも、戦略に直結するものであり、プロジェクトの他の要件も絡み合っています。この特定のシナリオでは、適切に体系化されたアプローチが非常に重要です。この点を踏まえ、以下では、プロジェクト実施における製造戦略の選択に役立つ重要な要素について説明します。

部品の形状と複雑さ

最も重要な指標は、形状の必要性です。設計には深いキャビティ、アンダーカット、複合角度、あるいは有機的な形状やタービンブレードのような複雑な3D輪郭面が特徴的でしょうか?これらの特徴を3軸加工機で加工するために、複数の複雑な治具やセットアップが必要となる場合は、 5軸CNC加工が不可欠です。これにより、シングルセットアップによる製造が可能になり、多段階かつエラーが発生しやすい工程を合理化されたオペレーションへと変換できます。これは、高度な製造業の真髄となるメリットです。

精度と許容差の仕様

許容量に関する仕様があり、製造中の部品が平行面に配置されていない場合、 CNC マシンの 3 軸手順によって発生する位置決め誤差の総量は許容されませんが、 5 軸 CNC 部品プロセスでは、部品の位置決めは 1 つの固定具内でマシン自体によって実行されるため、位置決め手順には誤差がなく、正確です。

生産コストと総コストの比較

もちろん、時間当たりのコストは比較のためだけに評価すべきではありませんし、またそうすべきでもありません。試作、少量生産、中量生産においては、シングルセッティング加工の利点は、 CNCマシニングセンターの若干高いコストを十分に相殺できる可能性があります。しかし、その他のコストの総所有コスト(TCO)は、適切な製品においては5軸CNC加工がいかに高速で低コストであるかを示す可能性が非常に高いでしょう。

材料と二次加工の影響

それらの効果を評価してください。実際、単一の機械加工法を用いることで得られる仕上げは、高速であるだけでなく、二次加工法に頼ることなく高精度です。しかし、チタンやインコネルといった高強度材料に大きく影響するのは、 5軸加工機内で工具の最適なポイントを活用することによるメリットであることに留意する必要があります。したがって、工具としての寿命全体にわたって発生するコストを考慮すると、十分な理由となるでしょう。

5軸CNC 部品ガイドに関するこの記事では、複雑な設計が必要で、この点で特定の要件と成果を満たす必要がある場合、やり取りは追加のビジネス コストではなく、ビジネス投資であるため、 LS Manufacturing 5軸加工の有能な担当者とのやり取りの重要性を強調しています。

図3:LS Manufacturingによる航空機構造部品の精密多軸CNCフライス加工

航空機エンジンブレードディスクの5軸加工事例:LS Manufacturing社が薄肉ブレードの変形問題をいかに克服したか

ブリスクの製造活動は、 5軸CNC技術を用いた複雑な製造の真髄です。ここでの精度は、一般的に品質と同義です。次に、当社で使用されている困難な課題と技術を特定し、その困難な製造課題に対処するために適用されている最新の技術革新の実装を反映する次の段階に進みます。

クライアントの課題

顧客が抱えていた課題は、当社の主要顧客である航空宇宙産業における高温合金製ブリスクの加工に関係していました。カンチレバー構造でブレード間ギャップが狭いブリスクの薄刃加工における課題は、従来の3軸加工で発生する振動とびびりでした。これは、加工における課題が、全体の歩留まりが60%という条件下で行われたブレードの歪みと薄肉化であり、主要顧客の航空宇宙産業の健全性が危ぶまれるため、不良品に繋がる可能性が高いためです。

LS製造ソリューション

この問題を克服するため、 LS Manufacturing 5軸加工開発チームは、高精度5軸同時加工センターを用いて、加工プロセスに3トラックソリューションを実装することを決定しました。関連するCAMソフトウェアは、最適な切削係合角度を固定値に設定し、最適な一定工具パス移動を実現することで、加工プロセスにおけるラジアル切削力の上昇という問題を克服しました。

結果と価値

これは非常に革新的な活動でした。ブレードプロファイルの公差は0.05mmで一定に保たれ、部品歩留まりの向上率は60%未満から98%へと驚異的な向上を見せました。また、最適化されたプロセスにより、総加工サイクルタイムは20%短縮されました。これは、非常に重要な5軸CNC工作機械部品の受注を成功に導く、極めて重要な活動であり、関係する顧客の次世代エンジン開発プロジェクトにおいて、非常に価値ある成果をもたらしました。

これは、より重要な製品を生み出すための手段として技術的な問題が利用されている典型的な例です。忘れてはならないもう一つの重要な考慮事項は、 LS Manufacturingの航空宇宙部門の場合のように、要求の厳しい応用分野では、応用領域に関する知識と世界レベルの高度に複雑な技術を切り離すことは不可能であるということです。

複雑な部品の製造でボトルネックになっていませんか?5軸加工の専門知識が必要ですか?今すぐLS Manufacturingにご相談ください。

5 軸 CNC 加工サービスプロバイダーを選択する際に重視すべきコア機能は何ですか?

5軸CNC加工サービスプロバイダーの選定は、高度に複雑なプロジェクトの成功に直接影響を与える重要な決定です。5軸CNC加工サービスの提供能力は、高度な機械を所有しているかどうかだけでは決定されません。それは、実際に使用される際に、技術、スキル、そして厳格なプロセス管理を完璧に統合していることによって定義されます。この5軸CNC部品ガイドでは、パートナーが複雑な設計を完璧で機能的な部品に変換できる能力を備えていることを確認するために、確認すべき主要なコンピテンシーを概説しています。サプライヤーを評価する際に注目すべきコアコンピテンシーは以下のとおりです。

- 高度な設備と技術的精度: 当社のポートフォリオには、ブランド、モデル、番号、そして何よりも実証済みの位置決め精度と再現性を備えた5軸装置が含まれています。最先端の5軸CNC工作機械部品の厳しい公差と高品質な生産の一貫性を実現するために必要な要件を満たすのは、トップメーカーによる最高の高性能で丁寧にメンテナンスされた機械だけです。

- プログラミングとシミュレーションの経験:この点について議論する際には、プログラミングスキルが加工能力を向上させる要素であることを言及することが重要です。したがって、 CAMプログラミングの分野では、高度なスキルを持つ人材が求められると言えます。これらのスキルを用いることで、複雑な加工パスをシミュレーションすることが可能になります。5軸加工では、最初の部品製造を成功させるにはシミュレーションソフトウェアが不可欠です。

- 文書化されたプロセス経験と材料知識:理論上で機能するものは、実際に示される必要があります。 同様の形状の複雑さを持つ部品、そして特に航空宇宙用アルミニウム、チタン、インコネルといった、お客様が求める特定の材料における加工実績を、プロバイダーが文書化してどのように蓄積してきたかを精査してください。過去の実績は、工具選定から切削パラメータの最適化に至るまで、 5軸CNC加工特有の課題をチームがどれだけうまく克服できるかを予測する上で、一般的に最も役立ちます。

- 計測と品質保証:部品の公差は有限であるため、部品のサイズも有限公差にする必要があります。そのため、閉ループシステムが必要になります。部品が必要な公差情報を取得していることを確認するために、機上プローブ、レーザーツールセッター、CMM検査が必要になります。

5軸CNC加工サービスプロバイダーを選定する際に、技術環境、知識、そして品質への情熱を評価するのは容易ではありません。これら3つが、製品製造における機械の最適な活用方法を構成し、成功を危うくする要因となります。成功を危うくすることが許されないあらゆる取り組みを考慮すると、 LS Manufacturing 5軸加工のような技術のエキスパートと提携することは、最終製品に基づいたコンセプト作成のプロセスにおいても成功を体験できる可能性を秘めています。

5軸CNC加工のコストは価値があるのか?真の投資収益率を分析するには?

5軸CNC加工のコストは、 3軸加工に比べて初期コストが高いという認識に限定されることがよくあります。しかし、真の評価には、この単一の指標を超えた包括的な視点が必要です。5軸CNC部品の究極ガイドで説明されているように、その価値は製造ワークフロー全体を合理化し、適切なプロジェクトでは優れた総合的な投資収益率(ROI)を実現する能力にあります。5軸技術の真のROIを分析するためのフレームワークを以下に示します。

- プロセス統合による直接的なコスト削減:最も直接的な経済的メリットは、劇的なプロセス統合から生まれます。部品を1回のセットアップで完成させることで、複数の治具にかかるコストを削減し、再配置にかかる機械と作業時間を削減し、関連するプログラミングとセットアップ時間を大幅に削減できます。この直接的な効率性の向上は、多くの場合、時間単価の上昇を相殺し、部品の総コストを競争力のある水準、あるいはそれ以下まで引き下げます。

- 品質と歩留まりが総費用に与える影響:品質の向上は直接的なコスト削減につながります。ワンステップ加工は累積公差誤差を大幅に削減し、スクラップ率と手直し率を直接的に低下させます。精度と表面仕上げの向上により、高価な二次仕上げ工程の必要性が軽減または解消されるケースも少なくありません。この直行率の向上は、5軸CNC部品の利点の重要な要素であり、収益に直接的な改善をもたらします。

- 市場投入までの時間短縮による価値: 5軸加工は生産期間を大幅に短縮します。設計から完成部品までのターンアラウンドが短縮されることで、製品開発サイクルが加速し、製品の市場投入期間が短縮され、応答性が向上します。この時間価値は仕掛品在庫の削減も含め、全体的な投資収益率を向上させる、見落とされがちな大きな経済的メリットをもたらします。

- イノベーションの実現と製品パフォーマンス:費用対効果は、会計に関連する他の分野にも適用できます。5軸技術は、従来よりも軽量で強度の高い最終製品の製造に活用されています。この最終製品は、従来の製造プロセスでは生産できません。そのため、費用対効果は生産コストとして機能しません。

したがって、 5軸CNC加工機の適切なROI調達には、包括的なROI分析の検討が不可欠であると考えられます。これは、一般的に、効率性、革新性、そして製品品質への投資が不可欠であることを意味します。完全統合型加工と生産性向上による生産時間の大幅な短縮、そして製品の最適化といったあらゆるメリットを考慮すると、 5軸CNC加工機を優先的に採用する非常に経済的なアプローチであれば、非常に経済的な行動であると推測できます。

図4:LS製造による航空宇宙向け超精密部品の製造プロセス

LS Manufacturing と共同で行う 5 軸加工プロジェクトの一般的なプロセスは何ですか?

5軸CNC加工に関するプロセスを開始するだけでも、この事業のタスクを成功裏に処理するためには、大規模なオープンコラボレーションが不可欠です。本分析におけるLS Manufacturingの事例では、構想段階から実装に至るまでの貴社側の業務における膨大な量に相当する当社の経験に基づき、フェーズゲートプロセスと併せて、コラボレーションプロセスが含まれると判断されます。上記の説明は、コラボレーションプロセスが以下の要素を含むことを正当化するために用いられます。

- 初期コンサルティングとデータレビュー:プロジェクトが成功すると、その後に詳細な技術コミュニケーションを行うキックオフプロセスが始まります。私たちは、お客様の性能要件、材料要件、そして許容誤差要件をプロセスの中で理解することを非常に重視しています。おそらくこの段階でCAD図面をお送りいただくことになります。ここで、当社のエンジニアが初期の実現可能性に関するコンサルティングプロセスを開始し、 5軸CNCによる連携プロセスを開始します。

- DFAMとプロセスプランニング:この重要なフェーズで価値が解き放たれます。当社のエンジニアは、 5軸加工に特化した製造性、強度、コスト効率の最適化を提案するDFM解析を無償で提供します。その後、治具戦略、工具選定、暫定的なタイムラインを含む詳細な製造プロセスプランを策定・提示し、生産の青写真を作成します。

- プログラミング、シミュレーション、そして承認:企業としての精度は、コンピュータ画面上でプログラミングとシミュレーションを行うプロセスから始まります。CAD /CAMソフトウェアでは、熟練したプログラマーが育成され、衝突のないパス動作の最適化を支援します。最先端のソフトウェアは、製造する金属材料の切削プロセスをシミュレーションできるため、最初の金属製品を開発する前から、 LS Manufacturingの5軸加工プロセス全体を把握することができました。

- 初回品製造と検査:デジタルから物理まで、精度の高い工程で初回品を製造します。つまり、初回品はこれらの要件に基づいて機械加工されます。その後、初回品はCMMやその他の計測機器による精密検査を受けます。この検査で得られたデータは、初回品検査報告書にまとめられ、お客様にご提出いたします。透明性を確保し、すべての要件が満たされていることを確認するため、お客様には検査報告書をご精査・承認いただきます。

- フル生産と品質保証:この段階では、お客様のご注文の製品が正式に承認され、実際に生産が開始されます。当社では、製造工程と並行して品質保証を実施しますが、製品完成後の受入試験は行いません。受入試験は、製造現場における統計的工程管理と、当社側における検査保証によって実施されます。

- 納品とポストプロダクションサポート:最後に、納品とポストプロダクションサポートサービスについてご説明いたします。お客様の安全を第一に考え、納品までを代行するだけでなく、部品に関する書類手続きのサポートも承ります。また、組み立てや製品部品に関してお客様側で発生する可能性のある問題にも対応いたします。

まとめると、 LS Manufacturingの5軸加工ソリューションと提携するということは、確実性を重視した、規律があり、協調的で透明性のあるワークフローに取り組むことを意味します。この実績のある5軸CNCコラボレーションプロセスは、この5軸CNCパーツの究極ガイドで詳しく説明されているように、複雑な製造課題をプロジェクトごとに信頼性の高い高性能な成果へと変革します。

よくある質問

1. 5 軸加工で達成可能な最高精度はどのくらいですか?

当社の5軸コンピュータ数値制御工作機械は、最良の場合、物体を±0.01mm以内、あるいはそれ以下の精度で位置決めすることができます。この精度は実際に実現可能ですが、物体のサイズ、材質、剛性などによって異なります。

2. 5 軸加工の最小注文数量 (MOQ) はいくらですか?

最小発注量(MOQ)も柔軟に対応しており、単発の試作品から大量バッチ注文まで幅広く対応可能です。R&D検証サンプルから大量注文まで、プロジェクトのどの段階であってもお客様のニーズにお応えいたします。

3. 図面を提出してから見積りを受け取るまでどのくらい時間がかかりますか?

通常、お問い合わせいただいた複雑な5軸部品の製造に関するお見積もりを作成する場合、 1~2日かかります。また、プロジェクトに関する情報収集を容易にするため、このプロセスもお見積もりに組み込んでおります。

4. 機械加工中に工程内測定と補正を行っていますか?

はい、その通りです。例えば、 5軸加工機にはレニショーのプローブシステムが統合されます。そのため、加工中に必要な寸法の計算が可能になります。また、加工中に使用される切削工具の補正も可能になります。

5. 5 軸加工用に設計ファイルを特別に準備する必要がありますか?

STEPファイル形式の3Dモデル全体をご提供いただければ、あとはすべて当社にお任せください。当社のプロセスエンジニアがDFM解析と5軸加工をすべて自社で行っているためです。お客様のモデルを最適化していく方法は、ほぼこの通りです。

6. 5軸加工はあらゆる種類の材料に適していますか?

当社がご提供する機械加工サービスには、アルミニウム合金、耐熱合金、チタン合金、ステンレス鋼、エンジニアリングプラスチックなど、様々な材料および合金が含まれます。お客様のご要望に最適な材料の種類と加工方法をご提案させていただきます。

7. 複雑な曲面部品の表面品質をどのように確保しますか?

これは、最適な切削パラメータの値とカッターのステップオーバーとステップダウンの値の処理に関して、曲線のあらゆる可能な形状の表面仕上げを実現することを目的として達成されました。

8. 新規顧客が最初の 5 軸加工プロジェクトを開始するにはどうすればよいでしょうか?

お客様のケースに関しては、当社のウェブサイトまたは電話番号からご連絡いただくだけで結構です。その後は、当社のプロジェクトエンジニアが、技術に関するお問い合わせへの対応から、CADファイルからのプロジェクトの発注まで、すべての手続きを代行いたします。

まとめ

5 軸 CNC 加工は現在、唯一可能な高度なソリューションであるだけでなく、精密機械加工の複雑なタスクに対処するために実現できる唯一の実行可能なソリューションでもあります。

複雑な作業で生産が遅れる時代は終わりました! LS Manufacturingの5軸加工のエキスパートと連携し、生産に関わる問題を解決できるチャンスが訪れた瞬間、どれほど多くのチャンスが目の前に広がるか、想像してみてください。とても簡単です。上記の「 5軸加工技術ソリューション無料相談」をクリックするだけで、無料で技術的な実現可能性を検証し、お客様の発明を実現いたします。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。