5軸CNC加工サービスは、製造業における喫緊の課題である曲面形状の効率的かつ効果的な製造に最適なソリューションを提供します。タービンブレードや医療機器の製造において、従来の3軸加工と段取り作業を伴う加工プロセスでは、誤差が生じやすく、加工時間が長くなり、製造の複雑さによるコスト増加につながります。

この技術の最大の問題は、従来の加工方法によって生じる自然な制約に関連しています。3 軸加工では、複雑な空間移動を伴わないため、動作に制約が生じます。この業界の主要な競合他社は、5軸加工に必要な設備を備えていません。これは、現在の製造技術に求められる精度との関連で問題となります。

5軸CNC加工サービスクイックリファレンスガイド

| セクション | 要点 |

| それは何なのか | 3+2 CNC加工。機械の軸にはAとB、またはAとCのラベルが付けられています。 |

| 主な機能 | 複雑な輪郭、アンダーカット、シングルセットアップ加工、高精度部品。 |

| 共通プロセス | フライス加工、穴あけ加工、輪郭加工。 |

| 材料 | 金属 - Al、Ti、スチール、プラスチック、複合材料。 |

| デザイン上の利点 | セットアップの削減、製造の高速化、精度の向上、複雑な形状の実現。 |

| 対象業界 | 航空宇宙、医療、自動車、エネルギー、防衛。 |

そのため、 5軸CNC加工では、切削工具/ワークピースを5軸で制御することで、複雑かつ精密な部品を1回の加工で製造することができます。この技術は加工時間を短縮するだけでなく、医療・航空部品に求められる所望の形状寸法を実現し、製品の精度を保証します。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

5軸CNC加工技術は、複雑な部品を1回のセットアップで製造する能力を備えています。これは、部品を切削するために工具を連続的に回転させるという従来の製造原理から脱却できます。この技術の最大の利点は、複雑な部品を1回のセットアップで開発できるプラットフォームを提供できることにあります。これにより、製造プロセスにおける効率が向上し、エラーが削減されます。以降のセクションでは、この技術の仕組みについて説明します。

ここで共有する知見は、10年以上にわたり5万個を超えるカスタム5軸加工部品を製造してきた実務経験から生まれたものです。航空機エンジンのインペラから医療インプラントの金型まで、それぞれのプロジェクトから私たちは重要なことを学びました。チタンのツールパスを最適化し、薄肉航空宇宙構造物の安定性を維持し、アルミニウム協会(AAC)や金属粉末工業連盟(MPIF)などの最も厳しい業界ベンチマークを満たす精度を確保する方法を学びました。

ここに掲載されているヒントやガイドラインはすべて、成功体験と、コストのかかる初期段階の試行錯誤の両方から生まれたものです。教科書的な理論だけでなく、切削油、金属片、そして厳格な検査によって検証された知識を共有します。私たちの目標は、日々実践している信頼できる実践的な専門知識を提供することで、お客様が5軸加工の複雑なプロセスを自信を持って乗り越え、卓越した成果を達成できるよう支援することです。

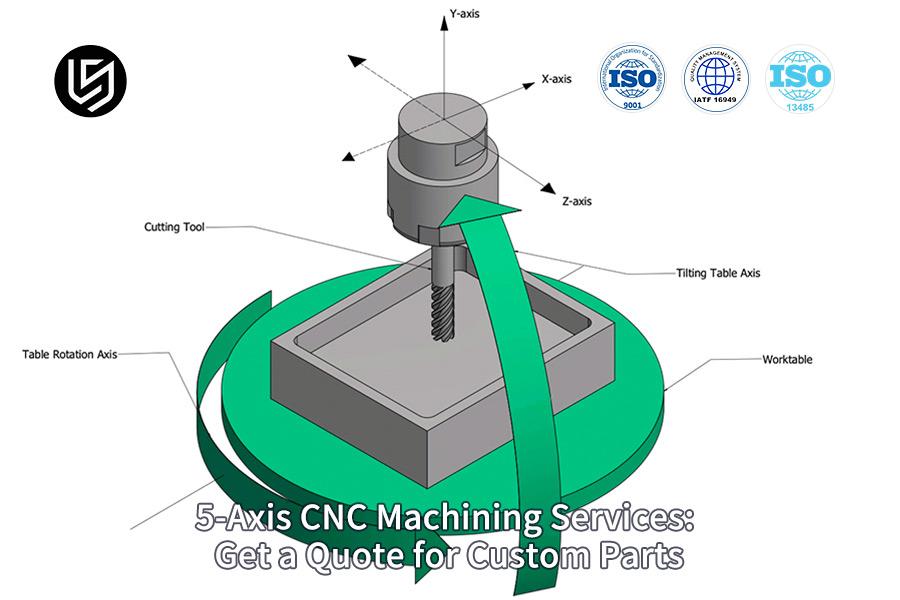

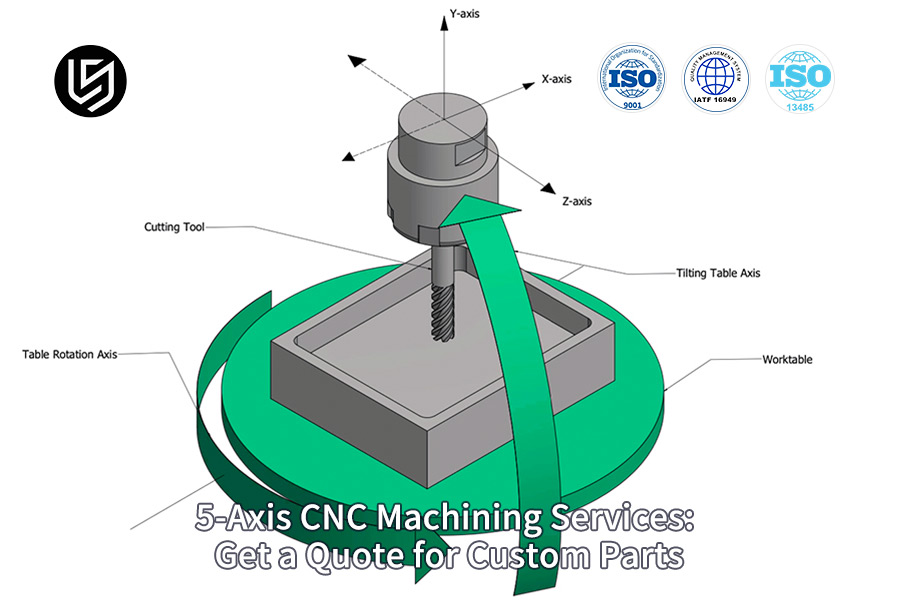

図1:LS Manufacturingによる精密5軸加工による複雑部品製造の見積

5 軸 CNC 加工により複雑な部品を一度で成形できるのはなぜですか?

5軸CNC加工の原理は、基本的に1回のセットアップで複雑な部品を製造することを可能にします。この製造技術は、ワークピースに対する工具の向きを連続的に制御できるため、他の技術よりも優れています。本質的に、その主な利点は複雑な部品を1回のステップで成形できることです。これにより、製造時間と潜在的なエラーの両方を削減できます。以下のセクションでは、これを可能にするメカニズムと利点について概説します。

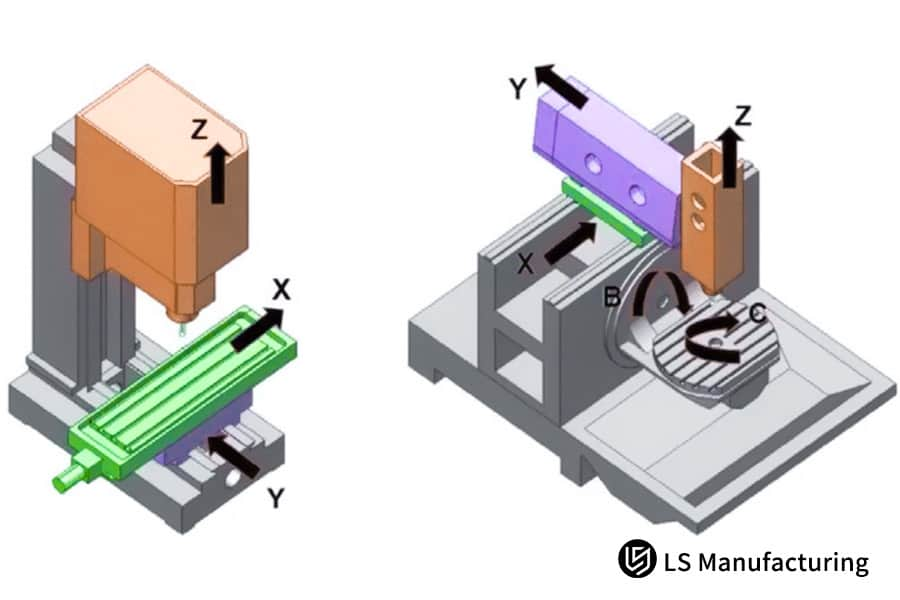

相互接続された動きの性質

これを可能にするのが5軸リンク技術です。この時点で、この機械はX軸、Y軸、Z軸での移動に加え、 A軸とC軸の2つの軸での回転も可能でした。ただし、A軸の回転機能はX軸、 C軸の回転機能はZ軸です。そのため、この機械はあらゆる角度から材料を切断することができます。

精度と効率の向上

この技術による第一の成果は、加工精度の向上です。これは、この技術により、工程が一度のクランプで完了するため、例えば3軸加工で作業を完了させる場合に必要な複数の段取り作業によって発生する可能性のあるミスなどを排除できるためです。さらに、この技術により、機械はショートカット工具を使用できるようになるため、振動が低減し、送り速度が向上します。

技術的な実装とバリエーション

高性能な機械には適切な構成が必要です。主に2つのタイプがあります。1つはテーブル・テーブルまたはクレードル方式の機械で、もう1つはヘッド・ヘッドまたはティルティング・スピンドル方式の機械です。クレードル方式は小型精密部品の加工によく使用されます。このシステムでは、加工対象部品は2つのティルティング軸に固定され、加工対象部品と共に回転します。一方、重量部品の加工によく使用されるティルティング・スピンドル方式の機械では、切削ヘッドが加工対象部品を回転させます。そのため、両機械の加工結果は異なります。

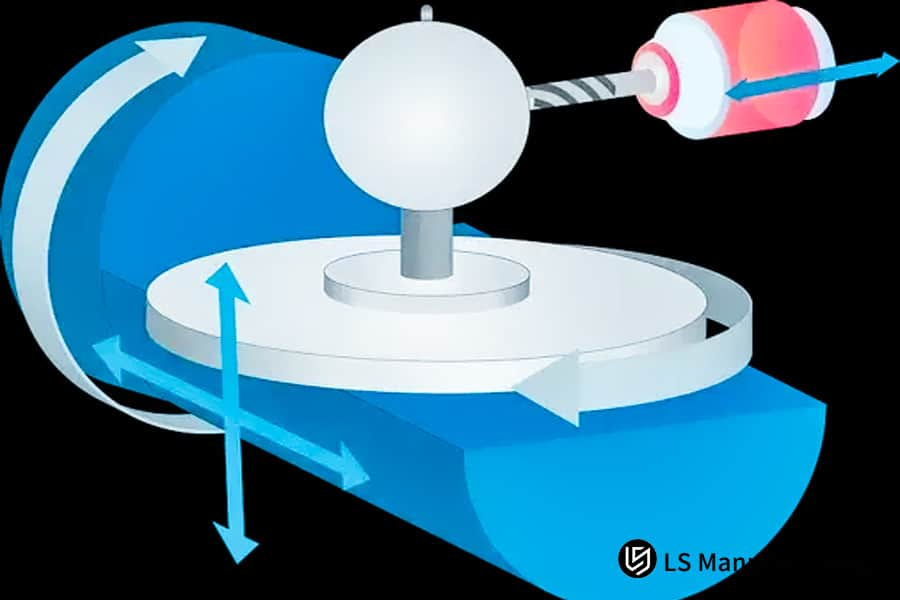

シミュレーションとパス最適化

現代の精密5軸加工では、高度なCAMソフトウェアによる高精度な加工パスシミュレーションが活用されています。CAMソフトウェアは、機械の動作能力を最大限に活用し、干渉のない最適な工具パスシミュレーションを実現します。シミュレーションにより、従来の3ポジション動作を超える加工面において、最適な切削位置で工具を動かす加工プロセスを視覚化できます。

5軸CNC加工システムは、複雑な製品の製造工程を根本的に変える発明です。装置に5軸リンク技術を追加することで、最も重要な機能をサポートし、複雑な部品をワンステップで成形できるようになり、加工精度の向上に直接貢献します。5軸CNC加工の原理そのものが、現代の加工に求められる機能を実現するための発明なのです。

どの業界のアプリケーションで 5 軸 CNC 加工サービスが最も必要とされますか?

5軸加工技術は、機械部品の高度さと完全性に妥協が許されない分野において、極めて重要な役割を果たします。複雑な形状や仕上げ、あるいは硬質材料を用いた機械部品の製造に適用されるCNC加工サービスにおける革新的な技術と考えられています。最小限のセットアップでこれを可能にするという利点を持つこの技術は、 CNC加工サービスのコスト効率を高める重要な分野において重要なリソースとなっています。

| 業界 | 主なアプリケーションと要件 | 5軸が不可欠な理由 |

| 航空宇宙 | タービンブレード、構造フレーム、軽量部品などの航空宇宙部品の加工。幾何学的に複雑な形状やチタンなどの重い材料が使用されるため、公差精度は非常に高いです。 | 複雑な形状、扱いにくい材料の最適な角度、正確な軽量化と強度の定義のために、単一のセットアップでコンポーネントを処理できます。 |

| 医学 | 整形外科用部品、手術器具、歯科用部品などの医療機器の精密製造。生体適合性と精度に関わる表面仕上げに高い精度が求められるためです。 | チタンや PEEK などの生体適合性材料から製造されるカスタム医療部品の複雑な形状を、ミクロン単位の高精度で作成できます。 |

| 自動車 | エンジンブロック、ターボチャージャーハウジング、試作金型など、高性能自動車部品の加工においては、一定の一貫性や精度が求められる膨大な量の要求が伴います。 | これにより、シリンダーヘッドなどの複雑な部品の製造が容易になり、車両の軽量化と走行距離の延長が可能になります。 |

| 新興 | タービン部品、光学装置、分析装置などの分野。複雑なチャネル、複雑な形状のレンズ、小さなビームを備えた製品にも対応。 | Enable は、革新的なグリーンツールや装置分析デバイスにとって重要な鍵となる、光学部品用のインペラや金型などの複雑な形状の製品を生み出します。 |

結局のところ、この簡潔な分析で明らかになったように、 5軸CNC加工サービスに対する市場の需要は、複雑さと品質への懸念から、テクノロジー主導の産業において最も顕著です。航空宇宙部品の加工から自動車部品の加工、そしてその間のあらゆる分野において、このサービスは統合化と精度の両面で比類のないメリットを享受し続けていることは明らかです。

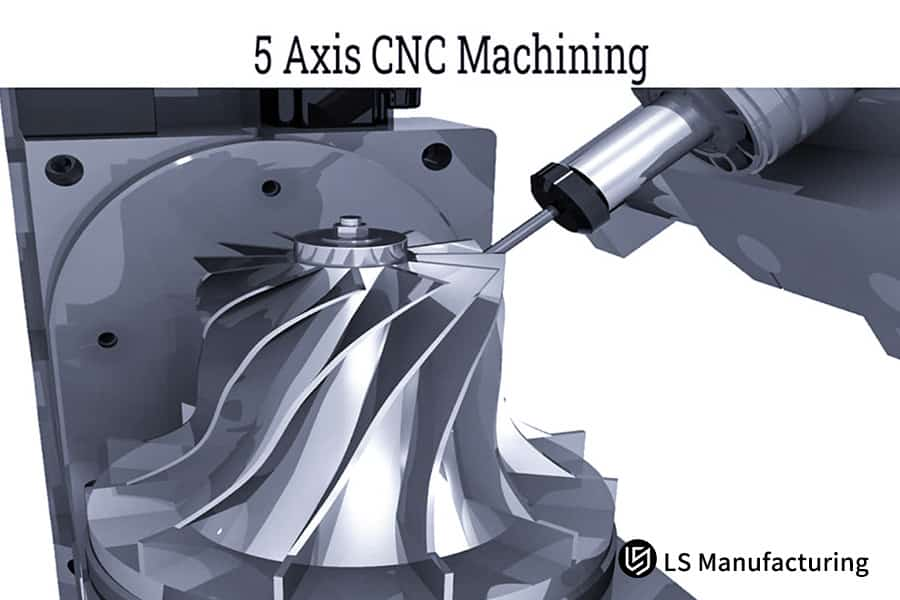

図2: LS Manufacturingによる5軸CNC加工を利用したカスタムの複雑な部品の製造

5 軸 CNC 加工サプライヤーの技術力を評価するにはどうすればよいでしょうか?

5軸加工サプライヤーの適切な評価は、プロジェクトの成功に非常に重要です。部品の品質、精度、リードタイムはすべてこの評価にかかっているからです。これは価格面だけでなく、サプライヤーが提供するCNC加工技術の強みについても評価する必要があるため、その範囲ははるかに広範です。サプライヤーの能力と品質管理プロセスも評価対象となり、カスタムCNC部品メーカーとして十分な能力があるかどうかを判断します。

| 評価次元 | 主な基準と質問 | 目的と根拠 |

| 技術インフラ | 調査対象となる工作機械の種類:ブランド、種類、年齢層、工作機械の精度校正の可用性。座標測定機やツールプリセッターなどの補助工作機械の可用性。 | ご指定の公差パラメータ、材質、サイズの検証に。高品質で最新の機械は、CNC加工技術の強みの基盤です。 |

| 専門知識と認定 | 専門知識や技術認定および品質管理システム ( ISO 9001、AS9100、または ISO 13485 ) に関するエンジニアリング経験を審査します。 | 書誌機能として、技術的な問題解決能力とプロセス能力管理をレビューします。サプライヤーの製造製品に関連する加工品質認証は、当該業界における譲れないサプライヤー選定基準となります。 |

| 実証済みの機能と検証 | 過去の作業例をレビューし、クライアントからの紹介をチェックし、さらに重要なことは、本物のカスタム CNC 部品メーカーによるテスト部品の実行です。 | 明らかに、単なる主張と証明を区別するためです。テスト部品は、機械加工の精度と最終製品の品質に関する明確な結果を提供し、能力に関する主張を直接的に検証します。 |

5軸加工サプライヤーの包括的な評価には、すべての重要な要素を考慮する必要があります。これは、機械監査と加工品質認証から得られる客観的な情報と、ケーススタディと加工試験から得られる主観的な証拠を統合するものです。つまり、有能なサプライヤーを特定することは、基本的に、 CNC加工技術の強みとサプライヤー選定基準が、お客様の課題の技術要件と完全に一致するサプライヤーを特定することを意味します。

5 軸 CNC 加工の見積もりに含まれる主なコスト要素は何ですか?

5軸加工のコスト分析は、予算策定の基本的な要素です。このような高度な技術のコストは、単純な解決策ではなく、相互に関連する一連の要素によって決まります。正確な見積もり分析には、5軸CNC工作機械から得られるメリットと、その基盤となる技術の固有の運用コストとの相互作用を明確に説明することが不可欠です。CNC加工の価格設定における主要な要素は、以下のように分類できます。

- 機械設備費:基本的に、主要な原価はハイテク機械に関連しています。おそらく、この原価計算セグメントでは、極めてハイテクな機械に関して、機械の高品質に伴うコストを、機械に関連して計算された効率の観点から反映していると考えられます。そのため、高性能スピンドル、ハイテクコントローラー、そして切削工具は、 CNC加工の価格設定において機械稼働時間を重要な考慮事項としています。

- 人件費とプログラミング費用: 5軸CNCのメリットを享受するには専門知識だけでなく、CNC工作機械における衝突回避システムのプログラミングとシミュレーションプログラミングの専門知識も必要です。これらの人材は、あらゆる分野で最も優秀な人材であり、非常に高額です。次に、5軸工作機械の複雑な経路をプログラミングするためのプログラミング費用があり、これは5軸加工のコスト分析において非常に重要です。

- 材料費と間接費:これらは、材料品質のアルミニウムまたはチタン合金、そして冷却剤や治具などの様々な消耗品で構成されます。しかし、交渉の余地のない材料費は確かに重要ですが、CMMなどの品質管理プロセス、プロジェクト管理プロセス、施設管理プロセス、さらにはISO 9001認証など、間接費に関連するコストも存在します。これらは、処理コストの最適化というよりも、インフラストラクチャ/要件レベルでのコストです。

- 最適化と数量要因:加工コストの最適化は見積もりに直接影響します。これには、加工を容易にするための製造性を考慮した設計(DFM)の推奨事項、部品あたりのセットアップコストの増加を相殺するための最適なバッチサイズ、そして最適な部品ネスティングが含まれます。経験豊富なサプライヤーによる包括的かつ正確な見積もり分析は、これらの側面、そして最適化によって5軸技術を最大限に活用する方法を指摘します。 コストを最適化するため。

結論として、 5軸CNCサービスのコストは、高度な技術、熟練した人材、良質な材料、そして強力なシステムへの投資の総合的な結果として構成されます。CNC加工の価格設定要素に含まれる概念を理解することは非常に重要です。これにより、クライアントはメーカーと協力して加工コストの最適化を図ることができます。結論として、正確な見積もり分析を行うことで、 5軸CNCのメリットを十分に理解し、この技術から得られるメリットを考慮に入れることができます。

図3: LS Manufacturingによるカスタム部品を製造するための高度な5軸CNCプロセス

航空宇宙分野:衛星通信用アルミニウム合金導波管空洞の5軸精密加工

LS Manufacturing社の成功事例は、航空分野におけるエンジニアリングの特殊性を証明しています。このような課題、つまり今回の場合は衛星部品の製造という課題に取り組むという挑戦は、それ自体が大きな成果です。同時に、これらの課題を克服するために5軸加工技術が戦略的に活用されました。この点については、プロジェクト全体の流れを概観する以下のセクションで詳しく説明します。

顧客の課題

大手航空宇宙企業は、低軌道衛星用の導波管空洞を必要としていました。この空洞は、極めて厳しい公差、 Ra0.4μmの内面仕上げ、 ±0.005mmの寸法公差、そして熱サイクル試験後の絶対的な動作信頼性を備えていました。従来の多段階製造手法では、この種の航空宇宙精密加工における品質要求を満たすことは期待できず、信頼性の高い高精度空洞製造も実現できませんでした。

LS製造ソリューション

当社のソリューションでは、高速スピンドルと工程内計測に特化したドイツ製5軸加工センターを活用しました。切削戦略を最適化したカスタム治具の設計・製造により、複雑な部品加工を1回のセットアップで実現しました。また、MQL(Minimum Quantity Lubrication)技術を採用し、熱制御を実現することで、キャビティの厳しい性能仕様に不可欠な寸法安定性を確保しました。

結果と価値

このプロジェクトの成果はまさに革命的なものでした。歩留まりは85%から99.8%に向上し、部品のリードタイムは50%短縮されました。顧客に提供された直接的な経済的価値は、年間約120万人民元と推定されます。これにより、LS Manufacturingは「プレミアムサプライヤー」賞を受賞し、高度な航空宇宙向け精密5軸加工技術を通じて提供される価値を裏付ける長期的な戦略的関係を築くことができました。

これは、5 軸加工技術のアプリケーションによって高精度キャビティ製造の問題が解決され、さらに、高精度のキャビティを製造するという顧客の目標が達成されたことを示し、航空宇宙産業の複雑な部品加工におけるLS Manufacturing の確実な成功事例となっています。

複雑な部品を扱っていますか? 5軸加工システムを今すぐご注文いただくには、ここをクリックしてください。

5 軸 CNC 加工パートナーとして LS Manufacturing を選ぶ理由

プロジェクトの成功には、適切な製造パートナーの選定が不可欠です。LS Manufacturingの強みは、卓越した技術力、厳格な品質管理、そして深いエンジニアリング専門知識の上に築かれています。精密製造のエキスパートとして、私たちは複雑な設計を現実のものにするための、包括的で信頼性の高い加工サービスを提供しています。業界屈指の5軸加工パートナーとして、私たちが際立っている理由をご紹介します。

- 先進技術と比類なき精度: DMG MORI製5軸マシニングセンターを複数台使用し、 ±0.002mm以内の繰り返し位置決めを実現する比類なき精度。最先端のハードウェアを完備した工場。高度な工具と工程内測定により、厳しい公差と精緻な形状への対応が可能。これらが一体となって、真の精密製造のエキスパートを実現します。

- 認証された品質とプロセスの信頼性:当社はISO 9001とAS9100規格に基づく二重認証の品質管理システムを採用し、製造工程のあらゆる段階に最も厳格な基準を適用しています。このプロセスにより、ごく日常的な用途から宇宙や医療といった極めて重要な用途に至るまで、トレーサビリティとアプリケーションの一貫性が確保されます。このプロセスは、すべての部品が高品質基準を満たすことを保証し、信頼性の高い加工サービスの基盤となっています。

- 専門チームと積極的なサポート:当社の中核エンジニアリングチームは、平均10年以上の業界経験を有しています。これらの貴重なDFMに関する知見と、 24時間365日体制の迅速な対応体制を組み合わせることで、お客様にエンドツーエンドの技術サポートを提供することができます。こうした人間味あふれる対応こそが、私たちを単なるベンダーではなく、プロトタイプから量産まで、お客様のプロジェクトの成功に尽力する真の5軸加工パートナーへと押し上げているのです。

- 実証済みのパフォーマンスと確かな価値:私たちは、このコミットメントを99%の納期遵守率と高い顧客満足度という形で実現しています。付加価値は単なる見積もり以上のものであり、効率性、歩留まり、そして安心感を通じた総コスト削減の真の鍵となります。LS Manufacturingが提供する主要なメリットを、すべてのお客様に提供することで、パフォーマンスの確保に努めています。

言い換えれば、 LS Manufacturingは、卓越した技術力、認定された品質システム、そして専門家との連携を融合させることで、極めて高い価値を提供しています。私たちは単なるサプライヤーではありません。5軸加工のパートナーとして、お客様に信頼いただける精密製造のエキスパートとして、真摯に取り組んでいます。CNC加工のお見積りや、信頼性の高い加工サービスを実際に体験していただくには、今すぐ担当者までお問い合わせください。お客様の次のプロジェクトを成功に導くお手伝いをさせていただきます。

設計最適化を通じて 5 軸加工コストを削減する方法

効果的な5軸加工設計最適化は、部品の機能性を損なうことなく製造コストを抑えるための最も強力なツールです。開発サイクルの早い段階で製造性を考慮した設計(DFM)の原則を取り入れることで、大幅なコスト削減を実現できます。設計意図と加工の実態を調和させる、集中的なコスト削減計画は、生産を大幅に簡素化し、 5軸CNC加工の見積もりにおいて、最終コストの削減と効率性の大幅な向上に直接的な効果をもたらします。

戦略的設計の簡素化

DFMの最も基本的な原則は、工具を考慮した設計です。内角半径がカッター径の3分の1以上に指定されている場合、非常に壊れやすい小径工具や臨時の工具交換が不要になり、工程が合理化されます。このジオメトリによる積極的な加工技術の改善は、プログラミングを簡素化し、工具寿命を延ばし、効果的なDFMコスト管理に直接貢献します。

構造と許容度の合理化

堅牢な形状設計を目指しましょう。全体に厚みを増やすのではなく、薄肉部分を戦略的にリブで部分的に補強することで、振動やスクラップの発生を回避できます。さらに、重要な公差を一律に適用するのではなく、機能上重要な領域に限定することで、時間とコストのかかる精密加工を軽減できます。このアプローチは、複雑な部品のコスト削減計画の基盤となります。

統合と標準化

5軸加工の最大のメリットは、複数の部品を1つの複雑なモノリシック部品に統合できることです。これは、穴サイズ、ねじの種類、工具アクセス方向など、可能な限り部品の標準化と並行して行われ、セットアップ時間と工具要件を最小限に抑えることにつながります。実際、部品点数、組立工数、そしてプロジェクト全体の複雑さを軽減することで、 5軸CNC加工の見積もりを最適化するのに大きく貢献します。

最大の効果を得るための早期の連携

5軸加工設計の最適化において最大の効果を発揮するのは、設計段階における加工パートナーとの協業です。加工技術改善に関する専門知識を持つパートナーは、潜在的な生産ボトルネックを特定し、設計段階ではコストが安くても、後々実装にはコストがかかる変更を提案することができます。このパートナーシップこそが、 DFMコスト管理の究極の形です。

結論として、インテリジェントな設計は製造コスト管理における最初の、そして最も効果的なステップです。5 軸加工設計の計画的な最適化と、パートナーシップを重視したDFMコスト管理アプローチにより、プロジェクトは生産の合理化と大幅なコスト削減を実現できます。これらの加工技術改善戦略を組み込んだ、思慮深いコスト削減計画を実行することで、より効率的で予測可能かつ競争力のある5軸CNC加工の見積もりが確実に得られます。

図4: LS Manufacturingによる多軸CNCターンキープロジェクトの精密予算編成

正確な見積もりを取得するにはどのような技術情報が必要ですか?

一連の技術データは、正確な見積りを迅速に作成するプロセスに役立ちます。5 軸加工の適切な見積りデータを作成するために必要なデータは、部品に必要なすべてのデータを把握するのに役立ちます。これにより、サプライヤーは必要な時間とコストに関する適切な見積もりを得ることができます。クイック見積りガイドに必要なデータは次のとおりです。

コアジオメトリ定義

出発点は3D CADモデルであり、 STEPやIGESなどの汎用フォーマットで表現されることが望ましい。複雑な表面を段階的に定義するには、重要な寸法、幾何公差(GD&T)、仕上げの詳細といった定義寸法を含む2D表現を追加する必要がある。これらはすべて、厳格な技術文書要件の一部となる。

材料および後処理仕様

材料合金、材料の種類、適合すべき材料認証など、材料に関する仕様は非常に重要です。熱処理工程、表面仕上げ工程の種類(陽極酸化処理の種類と厚さを含む)といったその他の仕様も重要です。これらの明確な仕様は、機械加工だけでなく、製造ワークフロー全体を網羅した正確な見積りを作成するために不可欠です。

注文の詳細と追加要件

生産準備の最適化に必要な発注バッチサイズと完了時間に加え、初回品目検査(FAI)結果の提出、業界固有の要件(例:AS9100およびISO 13485 )、その他の顧客向け梱包オプションなど、追加の注文要件も考慮に入れることができます。この包括的なデータセットは、責任ある提案に必要な5軸加工の見積データの完全なパッケージを構成します。

最後に、見積もりのスピードと正確さが問題となります。これは、取り扱うデータの種類にも大きく左右されます。重要なのは、技術文書の要件をすべてリストアップした簡単な見積もりガイドを用意しておくことです。そうすることで、問い合わせによる納期の遅延を回避できます。5軸加工の見積もりデータに必要な要件をすべてリストアップすることで、プロジェクト立ち上げの成功につながります。

5 軸 CNC 加工の品質管理システムはどのようにして部品の精度を保証するのでしょうか?

精度保証システムプロセスを確実に保証するには、結果の精度を確保するための完全な多段階プロセスが必要です。これは、最終結果のプロセスであるだけでなく、製造プロセスの各段階で品質を確保する方法でもあるため、プロセスにとって有益です。5軸加工品質管理の最終結果プロセスは、優れた5軸CNCサプライヤーを是正する適切な5軸加工品質管理プロセスの下で実施される必要があります。

前処理デジタル検証

金属を切削する前に、部品プログラムはVERICUTのような高度なソフトウェアでシミュレーションされます。この重要なステップでは、仮想的なドライランを実行し、工具の衝突の可能性を検出し、ツールパスを検証し、材料除去をシミュレーションします。これは精度保証システムの最初で最も費用対効果の高い層であり、機械上でのコストのかかるエラーを防ぎ、プログラムが初期品質検査基準に準拠していることを保証します。

工程内監視と調整

加工におけるリアルタイムのプロセスモニタリングは、レニショーが提供する工作機械プローブシステムを用いて、加工プロセスの一環として実行されます。これは、工具摩耗の補正、ワークのアライメント検証、そしてサイクル中の寸法検証に活用されます。これにより、プロアクティブな5軸加工品質管理における瞬時の調整に必要なフィードバックプロセスが完成します。

後工程最終検証

製品は最終検証検査を受けます。この検査は、座標測定機(CMM)システムを用いて行われます。ここでは、座標測定機による解析結果と、コンピュータ支援設計(CAD)および品質検査に関連する2D仕様書から得られた最終製品とを直接比較し、品質検査基準を満たしているか、または上回っているか、そして市場へのリリースの準備ができているかを判断します。

5軸加工における信頼性の高い精度保証システムは、予防、管理、検証という三位一体の原則に基づいています。5軸加工の品質管理プロセスは、デジタルシミュレーション、プロセス検証、そして最終的な計測検証、あるいは完全な閉ループシステムの検証に基づく閉ループシステムであり、5軸CNCサプライヤーにおける精度の面における専門的で信頼できる供給元を評価するための指標として機能します。

よくある質問

1. 最小注文数量と最大加工サイズは?

試作から量産まで、あらゆる規模のご依頼に対応いたします。場合によっては1個からのご注文にも対応可能です。加工の最大サイズは、部品のモデルによって異なりますが、 1500×800×500mm(L×W×H)まで対応可能です。

2. リードタイムはどれくらいですか?

リードタイムは、複雑さに応じて以下の通りです。単純な部品サンプルは5~7営業日、中程度の複雑さの部品は7~10営業日、高度に複雑な部品は2~3週間です。もちろん、最短72時間で完了する迅速なプロセスもご用意しております。ただし、修正内容は特定のプロセスや要件によって異なります。

3. 材料認証は提供されますか?試験報告書は入手できますか?

はい、すべてのご注文に品質証明書一式を添付いたします。これには、MTC、FAIR、全寸法検査報告書、表面処理証明書などが含まれますが、これらに限定されません。これらの証明書はすべてISO 9001規格に準拠しており、完全なトレーサビリティを常に確保しています。

4. 設計変更の要求にはどのように対処しますか?

当社では、変更リクエストを受領後、 4時間以内に当社の技術チームがプロセス、コスト、納期の変更に関する変更影響分析を実施し、柔軟な変更対応体制を整えています。プロジェクトに大きな変更がある場合は、変更計画についてお客様にご説明いたします。

5. どのような表面処理が可能ですか?

当社は、ナチュラル、ブラック、カラーのさまざまな色での陽極酸化処理、ニッケル、クロム、亜鉛電気メッキを含む電気メッキ、さまざまな砂メッシュサイズのサンドブラスト、不動態化、電解研磨、粉体塗装などの完全な表面仕上げサービスを提供しています。

6. 知的財産権はどのような手続きに基づいて保護されますか?

NDA(秘密保持契約)の締結、お客様のデータはプライベート暗号化サーバーに保管、アクセス制御システム、そして制作プロセス完了後には定められた手順に従い必要に応じて文書を破棄するなど、様々な保護体制を敷いています。これにより、お客様の知的財産を厳重に保護いたします。

7. 注文を早めてもらえますか?

迅速な対応チームと設備を備えた加速生産オプションは、すぐにご利用いただけます。緊急注文の処理には、優先プロセスレビュー、設備予約、主要プロセスの監視が含まれます。ご注文状況に応じて、カスタマイズされた加速オプションを開発し、品質を犠牲にすることなく納期を短縮します。

8. 品質の問題はどのように解決されますか?

一次検査、工程内検査、最終検査といった品質保証プロセスを導入しています。品質問題が発生した場合、当社の品質管理チームは2時間以内に原因分析を開始し、 4時間以内に予備分析レポートを送付し、 24時間以内に解決策をご提案いたします。お客様の利益のために、当社は品質に関する責任を負います。

まとめ

本稿では、複雑な部品の製造における5軸CNC加工の独自の利点について、綿密な検討を経て詳細に解説します。LS Manufacturingは、最先端の設備、包括的な品質管理システム、そして豊富な経験を活かし、多くのハイグレード製造企業の信頼できるパートナーとなっています。当社は加工だけでなく、設計最適化から始まる包括的なソリューションも提供しています。

3D設計ファイルを今すぐアップロードして、カスタム見積もりを取得し、当社のエンジニアから貴重な技術的アドバイスをお受けください。航空宇宙用の精密部品から医療機器の機能部品まで、あらゆるプロジェクトが当社の技術的ノウハウと品質要件を満たしていることを保証します。

5軸加工の潜在能力を最大限に引き出し、製造環境を最適化します。クリックして、パーソナライズされたスマート製造ソリューションを入手してください。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。