今後のプロジェクトは、重要な選択を迫られます。実績があり費用対効果の高い3軸加工を選択するか、それとも効率性と高度さを兼ね備えた5軸加工に費用をかけるか。この選択によって数千ドルのコスト削減が可能になるかもしれませんが、時間のかかる手戻りや納期の遅延につながる可能性もあります。LS Manufacturingでは、単に機器を選択するだけでなく、プロジェクトに最適な技術パスを選択することも重要です。私たちは単なる加工サービスのサプライヤーではなく、お客様と共に一つ一つの部品を詳細に分析し、製造戦略を立案するガイド役です。

この記事では、5軸CNC加工と3軸CNC加工の基本的な違いを概説し、 CNC加工の選定に関する簡潔なガイドを提供します。長年の経験と組み合わせることで、プロジェクトのニーズと加工能力を適切にマッチングさせ、CNC加工におけるエラーを排除し、投資収益率を最大化できるようお手伝いいたします。お客様の時間を節約するため、主要な結論を簡単にまとめました。

3軸と5軸CNC加工コアのクイックリファレンス

| フィーチャ寸法 | 3軸加工 | 5軸加工 |

| コアモーション | 3 つの直線軸 (X、Y、Z) に沿ったツールの動き。 | 2 つの回転軸 (A/C または B/C) が 3 つの直線軸の上に重ねられています。 |

| 幾何学的機能 | 基本的に一方向の幾何学的特徴に作用しますが、難しい部分には複数のセットアップが必要です。 | 難しい曲面、傾斜面、側面も 1 回のセットアップで加工できます。 |

| セットアップと固定 | 複数の設定が必要なパーツは時間がかかり、エラーが発生しやすくなります。 | 1 回のセットアップで、エラーの蓄積を最小限に抑えながらほとんどの加工を完了できます。 |

| 正確性と一貫性 | 複数セットアップの部品では累積的なエラーが発生し、精度が比較的低くなります。 | セットアップ回数が少なくなると、フィーチャ間の位置精度が向上し、一貫性が向上します。 |

| 表面仕上げ | 微細な曲面を加工する場合は工具交換が必要になる場合があり、仕上がりに影響を及ぼします。 | 工具は最適な切削条件を獲得し、より優れた表面仕上げを実現します。 |

| コストと効率 | 設備とプログラミングのコストが低く、単純な部品に適しています。 | 設備とプログラミングのコストは高くなりますが、細かい部分の全体的な効率は高くなります。 |

| 最適なアプリケーション | プレートおよびディスク部品、簡単な金型、2D 輪郭加工。 | 航空宇宙部品、インペラおよびタービン部品、精密金型、医療用インプラント |

この表は、適切な部品を選択するための鍵は部品の複雑さと精度のニーズであることを示しています。

- 3 軸加工の選択:プロジェクトに大量の 2D または単純な 3D ジオメトリが含まれ、コストが安い場合は、3 軸加工がコスト効率に優れています。

- 5 軸加工の選択:コンポーネントに複雑な曲線や傾斜した特徴がある場合や、厳密な位置公差が必要な場合、操作全体を 1 回のセットアップで実行できるため、複数のセットアップによって発生するエラーがなくなり、全体的な労働時間が短縮され、誤った処理によって発生するやり直しや遅延が基本的になくなります。

中期プロジェクトにおいては、LS Manufacturingのような専門パートナーとのコンサルテーションが不可欠です。お客様の材料、設計、生産量に基づいて、最も低コストのハイブリッドプロセスソリューションをご提供し、最適な意思決定をお手伝いいたします。

このガイドを信頼する理由:LS製造の専門家による実体験

ここに記載されている知識は理論的なものではなく、 LS Manufacturingのスタッフが数千件もの高精度加工の経験を通して培った実践的なノウハウです。当社は航空宇宙、医療、精密機器分野における確かな製造経験を有し、高度な多軸CNC工作機械を完備しています。これにより、お客様のご提案が大量生産、高需要生産によって裏付けられることを保証できます。

例えば、 LS Manufacturing社は、複雑なアルミニウム合金製の航空宇宙用ブラケットの試作品を製造する必要がありました。当初、お客様はコスト削減のため、3軸加工を複数回のセットアップで行うことを検討していましたが、薄肉部と傾斜穴システムの重要な相対公差を確保できないと判断しました。そこで、試作品製造には5軸加工を1回のセットアップで行うことを選択しました。

このアプローチは、図面に定められた厳格な精度要件をすべて満たしただけでなく、3軸加工による歪みや二次的なアライメントミスも排除しました。これにより、数週間に及ぶ手戻り作業と検証時間を効果的に削減し、クライアントのプロジェクトリードタイムを35%短縮しました。

これが LS Manufacturing の価値です。当社は単に機械加工を行うだけではなく、専門知識を活用して問題を予測し、プロジェクトの前段階で最善の行動方針を設定するため、お客様は投資に対して最適な価値を得ることができます。

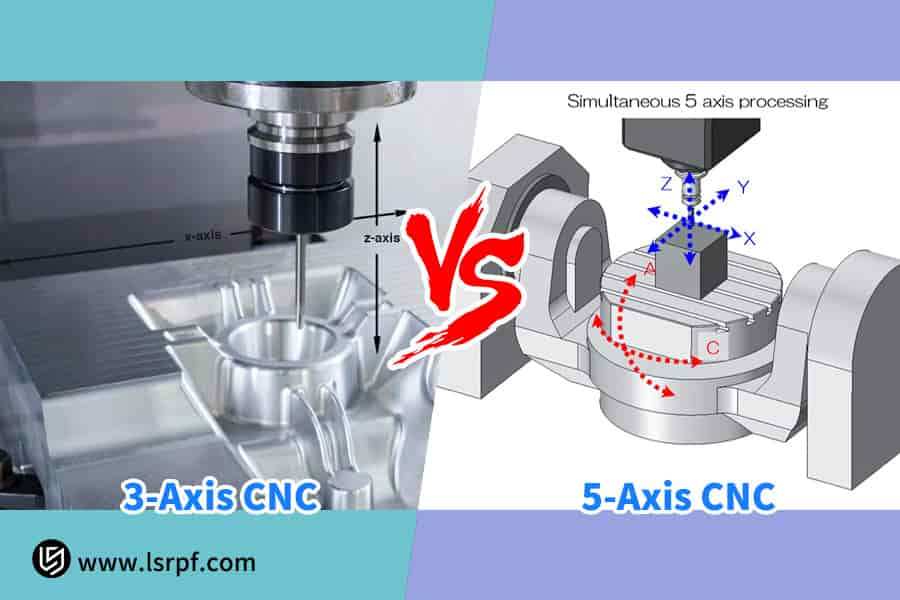

3 軸 CNC と 5 軸 CNC の主な違いは何ですか?

誰もが最初に「軸の数」を思い浮かべますが、それだけではありません。真の違いはそれ以上です。それは、動作能力の質的な飛躍であり、それが加工可能な部品の種類や精度に直接影響を及ぼします。5軸CNC加工と3軸CNC加工の違いを理解する鍵は、5軸加工における「位置決め」と「同期」のカテゴリーが何を意味するのかを理解することです。「位置決め」から「同期加工」への機能の飛躍:

1. 3軸加工:

ワークテーブルに対して傾斜するのみで、上下、左右、前後(X、Y、Z)方向に直線的に移動していきます。まるでペンのペン先が真上にしか動かないのと同じです。ワークの側面や角度が予め設定された面取り部に当たった場合、機械を停止して再度クランプする必要があります。これは損失につながるだけでなく、複合的なエラーが発生する可能性も高くなります。

2. 5軸「位置決め」加工:

2つの回転軸がまずワークを回転させ、最適な位置に位置決めしてクランプします。その後、3軸リニアマシンが切削を完了します。これは、多面取り刃を手で回転させて切削工具に直接向けるようなものです。これにより、1回のクランプで部品の複数の側面を切削できるため、精度と生産性が大幅に向上します。

3. 5軸連動加工:

これこそが、多軸加工の真髄です。5軸が全て同時に、そして互いに協調して動くことで、複雑な形状においても工具を最適な位置に維持し、切削加工を可能にします。ロボットアームが切削工具を支え、ワークピースを「包み込む」ように滑らかに動きながら切削加工を行う様子を想像してみてください。これにより、インペラやタービンといった長く複雑な曲線を持つ部品を、他に類を見ない表面仕上げで、最高の加工品質で加工することが可能になります。

4. 加工能力への決定的な影響:

この動作能力の違いは、複雑な形状の加工に直接反映されます。5軸加工は、3軸加工機では対応できない深いキャビティ、急勾配の壁、アンダーカットなどを躊躇なく加工します。最適な工具切削位置を維持することで、品質と工具の保全を促進します。

5 軸 CNC 加工と 3 軸 CNC 加工の違いは、「固定ビュー」加工から「パノラマビュー」加工への移行にあります。5軸加工は、 「1 回のクランプで複数の表面を製造する」という位置の問題を解消するだけでなく、リンクされた加工によって、「最適な位置で複雑な表面を製造する」という質的な飛躍を実現します。

3 軸加工と 5 軸加工の選択を決定する 3 つの要素は何ですか?

適切なCNC加工ソリューションの選択は、機器の価格を単純に比較するだけでなく、非常に具体的なプロジェクト要件に基づいた徹底的な意思決定が不可欠です。LS Manufacturingでは、3つの基本的な側面から正式な評価を行い、お客様をサポートすることで、最適な加工プロセス効率と費用対効果を実現します。

1. 部品の幾何学的複雑さ:

これが決め手です。部品が主に2次元のプロファイル、または3次元または直線状の穴の平面段差で構成されている場合は、3軸加工で十分です。しかし、製品に傾斜、深いキャビティ、アンダーカット、または自由曲面が多数ある場合は、 5軸技術が唯一のソリューションです。5軸技術は、1回のセットアップですべての微細なディテールを切削できるため、複数の位置決め誤差を排除し、精度と品質を保証します。

2. 生産量と効率の要件:

生産量は経済効率に直接影響します。試作や少量生産では、段取り時間とプログラミングコストの短さから、通常は3軸加工が選択されます。しかし、大量生産に参入する際には、5軸加工による「シングルセットアップ」の効率性の利点が極めて重要になります。段取り時間、人的介入、治具の数を削減できます。時間当たりのコストは高くなりますが、部品1個あたりの総コストは低くなり、製造サイクルタイムを大幅に短縮できます。

3. 総予算(備品および人件費を含む)

オプションでは、工作機械の速度だけでなく、所有コストも考慮する必要があります。3軸加工は直接的なコストは低くなりますが、複雑な部品には高価な専用治具が必要になる場合があり、セットアップと検査に長い時間がかかります。5 軸加工は初期費用が高くなりますが、複雑な治具を削減または排除し、セットアップ時間を短縮し、二次操作を最小限に抑えることで、一般的に予算が厳しくなり、再作業による損失の可能性を回避できます。

シンプルな部品、少量生産、低予算の場合は 3 軸加工が最適です。一方、複雑な形状、大量生産、厳しいサイクル タイムの場合は 5 軸加工が最適です。

「一見単純な」部品になぜ 5 軸加工が必要なのか?

従来、5軸加工は複雑な曲面部品にのみ適用されてきました。一見単純な多面体部品の多くは、多軸加工のメリットを発揮する理想的な対象です。その最大の強みは、プロセス革新によってCNC加工のエラーを回避できることです。

1. マルチアングル機能の精度の課題への対処:

たとえば、さまざまな面に複数の機械加工フィーチャがある箱を考えてみましょう。3軸工作機械では何度も再クランプが必要で、そのたびに位置決めエラーが発生し、穴の位置がずれてしまいます。5軸テクノロジでは、すべての機械加工操作を 1 回のセットアップで実行できるため、フィーチャ間の正確な位置決め関係が効果的に保証されます。

2. プロセスの簡素化と人的リスクの軽減:

このような部品の 3 軸加工では、多くの場合、特別な固定具が必要になりますが、これはコストがかかり、オペレーターのスキルに大きく依存するため、バッチ スクラップにつながります。5 軸加工では、複雑なツールが不要になるか削減され、プロセスが自動化され、セットアップの不正確さによる品質の変動が大幅に削減されます。

3. 厳密な幾何公差を確保するための避けられない選択:

高い同軸度または垂直度が求められる形状の場合、5軸加工の「シングルクランプ」により、すべての加工形状が同一のデータムを用いて定義され、誤差の蓄積を回避できます。これは、高い信頼性が求められるアプリケーションにおいて不可欠です。

「それほど複雑ではない」部品への5軸加工の導入は、一般的に、さらなる精度、効率、そして信頼性の追求を目的としています。5軸加工はプロセスを最適化することでCNC加工における欠陥を確実に回避し、多軸加工の利点が真に優れた製造思考への一歩であることを示しています。

3 軸マシンと 5 軸マシンはどのように連携して自動車金型製造の効率を高めるのでしょうか?

LSマニュファクチャリングは、自動車用金型製造において、3軸加工と5軸加工のどちらかを単純に選択するのではなく、科学的な工程設計に基づき、両者の強みを相乗的に組み合わせ、最適な加工モデルを構築しています。この相乗効果は、高効率と高精度を両立させる上で重要な役割を果たしています。

1. 3軸:安定性と経済性の活用

LS Manufacturingは、工作機械の3軸剛性とコストメリットを最大限に活用し、粗加工や大残渣金型ブランク、共通穴や平面などの一般的な形状の加工に適用します。これにより、後続の仕上げ工程において、迅速かつ安定した加工を制御下で行うことができるため、総加工コストを抑制できます。

2. 5軸:複雑な表面と深い空洞に焦点を当てる

仕上げ加工には5軸加工が不可欠です。5軸同時加工は、バンパーやインストルメントパネルなどの金型によく見られる急勾配の側壁、深いキャビティ、複雑な曲面形状の仕上げにおいて、最適な切削姿勢を実現します。ワンパスでの高品質な仕上げ、工具痕のない滑らかな表面仕上げ、そして3軸加工では到達が困難なアンダーカットの優れた加工など、そのメリットは多岐にわたります。

3. コラボレーション:効率性と精度の完璧な閉ループを実現する

LS Manufacturingのエンジニアは、3軸加工プロセスと5軸加工プロセスがそれぞれ独自の特殊タスクを実行できるよう、精密なプロセスプランニングを策定します。3軸加工は「物理的な作業」を効率的に実行し、5軸加工は「微細な作業」を効率的に実行します。これにより、金型の納期が大幅に短縮されるだけでなく、複数回のクランプを最小限に抑えることで、金型表面と構造要素間の位置精度を効果的に確保できます。

効果的な3軸および5軸自動車金型加工の鍵は、妥協ではなく協力です。LS Manufacturingは、この科学に基づくハイブリッドプロセス手法を活用して、現実世界で最適化された加工プロセスを提供し、お客様にサイクルタイムの短縮、品質の向上、そして製造コスト全体の削減というメリットをもたらします。

5 軸投資を過小評価することで発生する隠れたコストは何ですか?

5軸CNC加工を検討する際、多くの企業は実際の設備の外部費用のみを考慮し、それに伴う数々の隠れたコストを考慮しません。これらの隠れたコストを管理できないと、期待利益が減少するだけでなく、準備不足によって更なる問題を引き起こし、CNC加工におけるミスを回避するという目的そのものが損なわれる可能性があります。

| 隠れたコストの次元 | 主な課題 | LS製造の価値 |

| 労働とプログラミング | 高度なスキルを持つプログラミングの専門家や技術者による後処理とプログラミングは複雑で時間がかかります。 | 効率化を目的として、熟練した専門家のグループとよく組織されたプロセスで作業することで、コストを増やすことなく生産性が向上します。 |

| ソフトウェアとハードウェアへの投資 | コストのかかる衝突リスクを回避するには、カスタマイズされたポストプロセッサとより高レベルのシミュレーション ソフトウェアに多額の投資が必要です。 | 実証済みのシミュレーションおよび後処理ソフトウェアの使用により、プログラムの信頼性と整合性が保証されます。 |

| ツールと検証 | 複雑な角度を繰り返し加工するには、正確な固定具とより長いプログラム検証が必要です。 | 当社は、初回からの成功を確実にするために、最適化されたツールソリューションとプロセスベースの検証を提供します。 |

これらの隠れたコストは5軸CNC加工能力の一部であり、管理が必要です。LS Manufacturingの価値は、これらのコストを効果的に管理・合理化する実績のある手法と経験にあります。これにより、お客様の投資が安全かつ効果的に優れた製品へと変換されます。これにより、CNC加工におけるミスを防ぎ、ビジネス価値を最大化できます。

ケーススタディ: LS Manufacturing 社が航空宇宙業界の顧客向けにインペラ加工をどのように最適化したか

精密製造における適切なプロセスは、プロジェクトの成功の鍵です。ドローンエンジン開発会社である弊社のクライアントは、次のような重大な問題に直面していました。3軸工作機械によるアルミニウム合金製インペラの複数段取り加工により、ブレードのプロファイル誤差、動バランスの不具合、そして最大15%のスクラップ率が発生し、プロジェクト開発の大幅な遅延につながっていました。

1. 顧客のジレンマ:

従来の3軸加工では、複雑な曲面を1回のセットアップで加工することはできません。繰り返し位置を変更すると、必然的に誤差が蓄積され、ブレードの肉厚が不均一になり、動的性能が低下します。

2. LS Manufacturingのソリューション:

LS Manufacturingは、このインペラの構造特性に特化してカスタマイズされた加工プロセス最適化ソリューションを開発しました。高速5軸加工センターでの1回のセットアップで、すべての曲面、流路、ハブを正確に加工しました。専用のインペラプログラミングモジュールを使用することで、工具パス軸を厳密に制御し、最大の切削力と安定性を実現しました。これにより、複雑な部品の製造における5軸CNC加工の卓越した貢献を実証しました。

3. 結果と価値:

このソリューションは、お客様の課題を完全に解決しました。インペラのダイナミックバランス精度はG2.5に大幅に向上し、製品の合格率は85%から99%に向上しました。さらに、再調整や複数段取りが不要になったことで、全体の加工サイクルは60%短縮され、お客様のエンジンの飛行試験を予定通りに確実に実施できるようになりました。

この5軸加工のケーススタディは、5軸加工のメリットを余すところなく示しています。インペラのような高価値で高度な重要部品の場合、実績のある5軸CNC加工技術への投資は、品質問題の解決だけでなく、プロジェクト全体の効率を最大化し、総コストを削減するための最適な方法でもあります。

DFM を通じて機械加工エラーを根本から防ぐにはどうすればよいでしょうか?

加工不良やコスト超過の根本原因の多くは、部品設計の段階で既に存在します。LS Manufacturingは、お客様と連携し、設計段階から製造性解析に至るまで、加工プロセスの最適化に先手を打つことを推奨しています。これは、CNC加工不良を回避するための最も効果的な方法です。

1. プロセス能力に合わせた幾何学的特徴の最適化:

LS Manufacturingのエンジニアは、内部フィレット半径やアスペクト比といった重要な特性を検証します。例えば、内部フィレットを公称工具サイズに適合させたり、キャビティが深くなりすぎないようにすることで、3軸加工の実現可能性と効率を大幅に向上させることができます。5軸加工が不可避となった場合は、より滑らかで安定したツールパスを実現するために、表面曲率を最適化します。

2. 構造の簡素化と固定具の削減

DFMの中心的な目標の一つは、加工に必要な治具の数を最小限に抑えることです。LS Manufacturingでは、異なる角度の穴を持つ部品を、単一の治具で加工できるよう角度が最適化された設計にすることを推奨しています。これは、精度の最小化、治具の複雑さの削減、そして作業時間の短縮に直接影響します。

3. より費用対効果の高い代替案の選択:

LS Manufacturingでは、設計のわずかな変更が大幅なコスト削減につながることを頻繁に経験しています。例えば、5軸同時加工で加工する複雑な面を、3軸で配置可能な複数のシンプルな面のセットとして再設計することで、機能性にほとんど影響を与えることなく、プログラミングと加工の複雑さとコストを大幅に削減できます。

DFMは、データに基づいたプロアクティブな意思決定手法であり、製造工程に出荷する前に設計を最適化することができます。これにより、CNC加工におけるエラーが自然に排除されるだけでなく、 加工プロセスの早期最適化を通じて、プロジェクトのコストとサイクルタイムの目標を達成するための基盤が築かれます。

LS Manufacturing と連携する際に、常に最もコスト効率の高いソリューションを確実に使用できるようにするにはどうすればよいですか?

お客様から長期的な信頼を得るための鍵は、あらゆるパートナーシップにおいて誠実かつ公平であることだと私たちは考えています。LS Manufacturingは、お客様に代わってCNC加工を行う際に、機械構成ではなく、データとお客様のプロジェクト成功に最適なソリューションに基づいて選定を行うための体系的な戦略を採用しています。

1. 透明性の高い共同評価プロセス:

プロジェクト開始時には、LS Manufacturingのプロセスエンジニアがお客様と面談し、部品の図面、材料、性能要件を確認いたします。LS Manufacturingのオープンプロセスにより、あるフィーチャは3軸加工で、別のフィーチャは5軸加工が必要な理由を正確に判断できるため、お客様は技術的な理由とコスト要因について十分に理解することができます。

2. データ駆動型プロセスシミュレーションとコスト計算:

LS Manufacturingは、ご提案するすべてのソリューションについて、徹底的なプロセスシミュレーションとコスト計算を実施いたします。具体的には、3軸および5軸CNC加工プロセス全体を一括してシミュレーションし、それぞれの加工時間、必要な治具、工具寿命、プログラミングコストを正確に算出・分析することで、事実に基づいた公平な比較レポートをご提供いたします。

3. 成功に焦点を当てた原則:

5軸加工を過度に推奨することはありません。LS Manufacturingでは、 3軸加工で効果的かつ効率的に作業が完了できる場合は、アップグレードを推奨しません。全体的なサイクルタイム、精度、またはコストにおいて大きなメリットがある場合にのみ、5軸加工を推奨します。

LS Manufacturingでは、厳格な分析と揺るぎない誠実さに基づき、最高のCNC加工ソリューションを提供します。私たちは、お客様に信頼される製造ナビゲーターを目指しています。オープンなプロセスとデータに基づく意思決定を通じて、お客様が選択したソリューションが最適な性能対コスト比を実現し、最大の投資収益率(ROI)を実現できるよう支援いたします。

プロジェクトを開始する前に LS Manufacturing からどのようなサポートを受けることができますか?

CNC加工の最終決定を下す前に、専門家によるプロジェクト評価を受けることが最善策です。LS Manufacturingの「無料プロセス評価」をぜひご利用ください。理論的な知識を、お客様のプロジェクトに即した実用的なソリューションへと変換するお手伝いをいたします。

1. 明確な技術ルートとプロセス計画:

部品図面または3Dモデルをご送付いただければ、LS Manufacturingのエンジニアが詳細な分析を実施いたします。お客様のプロジェクトが3軸加工の経済性に適しているのか、それとも5軸CNC加工の利便性が必要なのかを明確にご説明いたします。また、詳細な技術サポートも提供し、お客様の意思決定をサポートいたします。

2. データ駆動型予備コストおよびサイクル分析:

LS Manufacturingは、詳細を明記しない見積価格を提示することはありません。評価結果に基づき、様々な加工工程(3軸または5軸)における加工サイクルと予算に関する適切な情報に基づいた初期工程計画と費用対効果分析を提示いたします。これにより、お客様は社内で適切な計画を立てることができます。

3. 将来的な潜在的リスクに関する警告:

LS Manufacturing は、複雑な部品の製造における豊富な経験を活かして、設計における潜在的な製造リスク (アクセシビリティ、変形、許容差の問題など) を予測し、生産前に設計を可能な限り最良の状態にするための改善提案を行うことができます。

今すぐLS Manufacturingにご連絡いただき、図面をお送りください。お見積りだけでなく、経験豊富な製造コンサルタントによる共同プランニングもご提供いたします。

よくある質問

1. 5 軸加工は必ず 3 軸加工よりも精度が高いのでしょうか?

必ずしもそうではありません。機械加工の精度は、主に工作機械の位置決め精度と安定性に左右されます。平面やキャビティといった一般的な形状では、高精度3軸加工機はミクロン単位の精度を実現し、構造がシンプルなため安定性も向上します。5軸加工は、複雑な曲面を切削する際に発生するクランプミスを防ぐのに役立ちます。LS Manufacturingは、お客様の具体的なニーズに基づき、最も精度と安定性に優れたソリューションを選定いたします。決して、他社製品との差別化を図るような、他社製品との差別化は行いません。

2. 3 軸から 5 軸にアップグレードすると、プログラミングの難易度はどの程度増加しますか?

プログラミングのリスクと複雑さは大幅に増大します。5軸プログラミングは、工具回転中心の制御、特異点回避、衝突・干渉チェックといった新たな課題を突きつけ、極めて高度なCAMソフトウェアとエンジニアスキルを必要とします。LS Manufacturingの成功の鍵は、まさにこの点にあります。当社は、専門的な5軸プログラミングスタッフと優れたプロセスパラメータライブラリを擁しています。標準化された操作とリアルタイムシミュレーションにより、安全で安定したプログラムを実現し、お客様が技術的な困難を安全に乗り越えられるよう支援します。

3. 小ロット試作には5軸加工は必要ですか?

試作品に複雑な表面や組立関係の検証が必要な場合でも、それは任意ではありません。5軸加工の「ワンステップクランプ」は、位置決め動作の繰り返しによる累積誤差を排除し、試作品は設計意図をより正確に表現したものになります。ユニットあたりの加工速度は向上しますが、特殊な治具を使用しないため、組立調整にかかる時間が節約され、将来の量産に向けたより正確な設計基盤を構築でき、研究開発サイクルとコスト全体を短縮できます。

4. サプライヤーが真の 5 軸加工能力を持っているかどうかをどのように判断しますか?

3つの重要なポイントを挙げます。まず、インデックスヘッドではなく、実際に5軸工作機械であることを確認してください。次に、実際の5軸CAMプログラミングシステムとシミュレーション検査プロセスを実演してください。最後に、お客様が加工した複雑な部品を実際に検査してください。LS Manufacturingはオープンな環境を提供しており、お客様が当社の設備のセットアップ、プロセスドキュメントライブラリ、代表的なワークピースをご覧いただき、実際の加工例を用いて当社の技術力を実証していただくことを推奨しています。

まとめ

5軸CNCフライス加工と3軸CNCフライス加工のどちらを選ぶかは、設備コストの比較ではなく、プロジェクトの予算、生産性、そして最終的には成功に直接影響を与える技術的な選択肢の問題です。この記事が証明するように、最良のソリューションは通常、部品の特徴、バッチサイズ、そして全体的なコストの間で的確な妥協点を見出すことで得られます。

LS Manufacturingは、お客様にとって最も安定した、そして最良の戦略的パートナーでありたいと考えています。豊富な技術的ノウハウ、プロセス手順の客観的なレビュー、そしてお客様中心のサービス理念を活かし、データに基づいた最高クラスのソリューションを提供することに尽力しています。私たちは単なる機械加工サービス会社ではなく、お客様の投資を1ドル1ドル大切にする、信頼できる製造アドバイザーです。

今すぐLS Manufacturingにご連絡いただき、「無料プロセスプランを入手」をクリックしてください。部品図面をご共有いただければ、 LS Manufacturingのエキスパートが24時間以内に、お客様に合わせた包括的な「3軸/5軸加工の選定と最適化のご提案」をご提示いたします。CNC加工のお見積もりも迅速にご提示いたします。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。