Die Bearbeitung von Zahnrädern wird der Automatisierungs- und Schwermaschinenindustrie angeboten, da die Genauigkeit, Zuverlässigkeit und optimale Leistung der Zahnräder die Gesamtleistung des Systems bzw. der Maschine maßgeblich beeinflussen. Für den Ingenieur bzw. Käufer der Zahnräder spielen dabei Aspekte wie Geräuschentwicklung, Verschleiß oder Lochfraß eine Rolle.

Die Ursache all dieser Herausforderungen liegt üblicherweise in der Auswahl von Zulieferern, die nicht über die Kompetenz zur Präzisionsbearbeitung verfügen. Tatsächlich ist es für einen herkömmlichen Hersteller der von diesem Unternehmen vertriebenen Waren und Dienstleistungen äußerst schwierig, die hohen Anforderungen an die geometrischen Spezifikationen zu erfüllen, geschweige denn die im Mikrometerbereich gemessenen. Ziel dieses Essays ist es, die Art der angebotenen Dienstleistungen sowie die Rechtfertigung der Kosten für die Zahnradbearbeitung zu beleuchten.

Kurzanleitung für Zahnradbearbeitungsdienstleistungen

| Kategorie | Schlüsselprozesse | Gängige Materialien | Typische Anwendungen |

| Zahnradbearbeitung | Wälzfräsen, Fräsen, Stoßen, Räumen | Stahl, Gusseisen, Messing, Kunststoffe | Automobilindustrie, Industriemaschinen |

| Zahnradbearbeitung | Schleifen, Läppen, Honen, Schaben | Legierter Stahl, Werkzeugstahl für die Luft- und Raumfahrt | Luft- und Raumfahrt, Präzisionsinstrumente |

| Zahnradformung | Schmieden, Stanzen, Pulvermetallurgie | Stahl, Aluminium, Sintermetalle | Hochleistungsantriebe, Konsumgüter |

| Nichtmetallisch | Spritzguss, CNC-Bearbeitung (Nichtmetall) | Nylon, Delrin, Verbundwerkstoffe | Lebensmittel, Medizin, geräuscharme Getriebe |

| Nachbearbeitung | Wärmebehandlung, Entgraten, Beschichten | Verschiedene (nachbehandelte) | Alle (im Hinblick auf Haltbarkeit/Leistung) |

Die Zahnradbearbeitung ist ein umfassender Prozess, der das Schneiden, Veredeln und Umformen verschiedener Metalle und Kunststoffe für unterschiedliche Branchen wie die Automobil- und Luft- und Raumfahrtindustrie beinhaltet. Dieser Prozess umfasst Prototypenbau, Serienfertigung und je nach Anforderung auch Nachbearbeitungen wie Wärmebehandlungen. Es gilt, die optimale Kombination aus Präzision, Festigkeit und Funktion zu gewährleisten.

Abbildung 1: Kundenspezifische Zahnradfertigungslösungen für verschiedene Zahnradtypen von LS Manufacturing

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Es gibt buchstäblich Hunderte von Artikeln online, die die Bearbeitung von Zahnrädern beschreiben. Warum sollten Sie also den folgenden Artikel lesen? Wir sind keine Theoretiker, sondern befinden uns täglich in unseren Werkstätten mitten im praktischen Kampf mit schwierigen Legierungen und komplexen Geometrien, die durch die Anforderungen der Zahnradfertigung entstehen. Dieser Artikel beschreibt unsere konkrete Arbeit – er ist keine Theorie.

Unsere unübertroffene Praxiserfahrung basiert auf den strengen Industriestandards und Richtlinien von ASTM International und der Aluminium Association (AAC) . Die genaue Anzahl unserer realisierten Projekte lässt sich nur schwer beziffern. Sie reicht von Zahnrädern für die Luft- und Raumfahrt, wo Ausfälle praktisch ausgeschlossen sind, bis hin zu Antrieben für Schwerlastmaschinen. Mit jeder Lieferung haben wir unsere weltweite Praxiserfahrung weiter ausgebaut.

Alle in diesem Artikel enthaltenen Empfehlungen und Tipps basieren auf unserem umfassenden Wissen und wurden in anspruchsvollen Versuchen mit Kühlschmierstoffen, Metallspänen und Qualitätssicherung erprobt. Wir möchten Ihnen einige der besten Praktiken aus dieser umfangreichen Praxis vorstellen und unser Wissen über verschiedene Werkstoffe und deren Bearbeitung weitergeben. Dieses Wissen ist für uns von Vorteil und kann auch Ihnen helfen, erfolgreich zu sein.

Wie genau arbeitet ein Verzahnungsbearbeitungsbetrieb, um höchste Präzision zu gewährleisten?

Unser Anspruch, höchste Präzision zu erreichen, basiert auf der Erkenntnis, dass jedes präzise gefertigte Teil Teil eines kontrollierten, geschlossenen Prozesses ist und nicht nur eine Reihe einzelner Arbeitsschritte. Für LS Manufacturing bedeutet höchste Qualität in der Zahnradfertigung den integrierten Prozess aus vorausschauender Analyse, Echtzeit-Prozessbeobachtung und präziser Prüfung vom Rohmaterial bis zum fertigen Teil.

- Datenbasierte Grundlagen & Bearbeitung: Der Weg zu makelloser Präzisionsverzahnung wird durch qualifiziertes Material und eine optimale Einrichtung sichergestellt. Unsere Datenbank ermöglicht dabei die präzise Optimierung. Die Schnittbedingungen des CNC- Bearbeitungsprozesses basieren nicht mehr auf Diagrammen, sondern auf datengestützten Analysen. Der wichtigste Aspekt dieses datenbasierten Ansatzes ist die Optimierung von Werkzeugweggeschwindigkeit, Schnittgeschwindigkeit und Vorschub bereits im ersten Bearbeitungsschritt.

- Echtzeit-Prozesssteuerung: Die Erreichung höchster Genauigkeit wird durch ständige Aktualisierung sichergestellt. Die simultane Messung mit modernen Sensoren und Messtastern in der CNC-Bearbeitung erleichtert die Bestimmung von Werkzeugverschleiß und Werkstückabmessungen. Dies ermöglicht sofortige Mikrojustierungen – eine entscheidende Voraussetzung für die präzise Steuerung komplexer Bearbeitungsvorgänge wie Wälzfräsen oder Schleifen. Der zentrale Punkt in diesem Zusammenhang ist die zentrale Bedeutung unseres adaptiven Fertigungsprozesses: Jeder Prozess zielt darauf ab, ein Produkt auf Anhieb fehlerfrei zu liefern.

- Thermisches Management für Stabilität: Das thermische Management ist ein wesentlicher Prozess zur Erreichung der erforderlichen Genauigkeit. In unserem Projekt haben wir präzise kalibrierte Ofenmaschinen mit Mehrzyklusfunktion eingesetzt, um die gewünschten Materialeigenschaften zu erzielen. Dieser Prozess ist entscheidend, um jegliche Verformung des Zahnrads zu vermeiden.

- Vollständige Validierung – Umfassende Verifizierung und Zertifizierung: Die letzte Phase des Validierungsprozesses ist absolut verbindlich. Jedes Bauteil wird mithilfe hochpräziser Koordinatenmessgeräte (KMG) maßgeprüft und anschließend validiert. Zusätzlich wird eine elektronische Kopie erstellt, um die Einhaltung der Qualitätsanforderungen nachvollziehbar zu machen.

Die von uns durchgeführte Präzisionszahnradbearbeitung lässt sich nicht durch einen etablierten, integrierten Prozesszyklus nachbilden, der datenoptimierte Planung, flexible CNC-Bearbeitung , spannungsreduzierende Wärmebehandlung und Qualitätskontrolle mittels Koordinatenmessmaschine umfasst. Nur dieser interne, datenbasierte Feedbackprozess gewährleistet die präzise Kontrolle der Qualität unserer Zahnradbearbeitung .

Was sind die wichtigsten Faktoren, die die Herstellungskosten von Zahnrädern beeinflussen?

Das endgültige Angebot beinhaltet die Analyse Ihrer individuellen Kostenfaktoren. Der Preis für die Zahnradbearbeitung lässt sich nicht mit einem einzigen Betrag , sondern anhand verschiedener, miteinander verknüpfter Variablen abschätzen. Wir besprechen mit Ihnen, wie und wo Sie Ihr Geld ausgeben und wie Sie Ihre Ausgaben optimieren können. Folgende Variablen beeinflussen die Kosten der Zahnradbearbeitung :

| Faktor | Beschreibung | Auswirkungen auf die Kosten |

| Material | Kosten der Verarbeitung des Rohmaterials zu einer Legierung (zum Beispiel Flugzeugstahl im Vergleich zu Stahl) | Hoch. Wirkt sich direkt auf die Rohstoffkosten und die Bearbeitbarkeit aus. |

| Design & Präzision | Gesamtkomplexität des Getriebes, Getriebemodul und gewünschte AGMA-Qualitätsklasse des Getriebes (Klasse 12 vs. Klasse 8) | Sehr hoch. Die strengen Anforderungen an die Toleranzgrenzen steigen exponentiell mit der Bearbeitungszeit in den Fertigungsbetrieben. |

| Prozess & Volumen | Anforderungen an den Bearbeitungsprozess ( 5-Achs-Bearbeitung , 3-Achs-Bearbeitung und andere). | Mittel bis hoch. Die Komplexität komplexer Prozesse erhöht den Rüstaufwand, während das Volumen eine Kostenamortisation ermöglicht. |

| Nachbearbeitung | Erforderliche Behandlungen: Härten (Aufkohlen), Schleifen, Beschichten usw. | Mittel; Es werden je nach Leistungsanforderung einige Verarbeitungsaufgaben hinzugefügt. |

Kurz gesagt, der Endpreis für die Zahnradbearbeitung hängt vom Material, den Konstruktionsanforderungen, der eingesetzten Technologie und dem Bedarf an Weiterverarbeitung ab. LS Manufacturing, ein zuverlässiger Lieferant für Zahnradbearbeitung , profitiert davon, dass wir diese Kostenfaktoren bei der Festlegung der Prozesskomplexität berücksichtigen, um ein optimales Kosten-Nutzen-Verhältnis zu erzielen.

Wie erhalte ich ein genaues Angebot für die Zahnradbearbeitung?

Um ein präzises und wettbewerbsfähiges Angebot für die Zahnradbearbeitung zu erhalten, sind von Anfang an klare Kommunikation und detaillierte Informationen unerlässlich . Die Genauigkeit des Angebots hängt von der Qualität der ersten Anfrage ab. Um in kürzester Zeit das beste Angebot zu erhalten, befolgen Sie einfach die folgenden Schritte:

- Erstellen Sie ein umfassendes Anfragepaket: Beginnen Sie mit der Bereitstellung vollständiger technischer Unterlagen. Dazu gehören detaillierte 2D-Zeichnungen mit allen Toleranzen, 3D-CAD-Modelle, Materialspezifikationen, Anforderungen an Wärmebehandlung und Oberflächenbeschaffenheit sowie Ihr angestrebtes Jahresvolumen. Diese umfassenden Daten ermöglichen uns eine gründliche Bewertung Ihres Projekts zur kundenspezifischen Zahnradbearbeitung , vermeiden Unsicherheiten und stellen sicher, dass das Angebot all Ihre Anforderungen berücksichtigt.

- Beteiligen Sie sich an der gemeinsamen Überprüfung und DFM-Analyse: Nach Eingang Ihrer Anfrage beantworten wir nicht sofort eine Vielzahl von Fragen, sondern führen eine gemeinsame Überprüfung und DFM-Analyse (Design for Manufacturability) durch ein Team von Vertriebsingenieuren durch. Ziel dieser Überprüfung ist es, Produktionsprobleme und Materialeinsparungspotenziale zu identifizieren, die die Leistung verbessern oder die Kosten senken.

- Erhalten Sie ein detailliertes und transparentes Angebot: Nach Abschluss der technischen Bewertung erhalten Sie ein detailliertes Angebot. Dieses Angebot listet alle Kostenpunkte separat auf – von Material und Bearbeitung über Einrichtung, Werkzeuge und Endbearbeitung bis hin zur Qualitätskontrolle. Es gibt keine versteckten Kosten. Diese optimierte DFM-Analyse (Design for Manufacturing ) bietet Ihnen volle Transparenz darüber, wofür Sie in Ihrem Angebot zur Zahnradbearbeitung bezahlen.

Kurz gesagt: Um ein Angebot zu erhalten , das Wertanalyse beinhaltet, ist eine präzise Beschreibung Ihrer Anfrage sowie eine partnerschaftliche Zusammenarbeit mit uns erforderlich. Auf Basis einer professionellen DFM-Analyse (Design for Manufacturing) bieten wir Ihnen nicht nur einen einfachen Preis, sondern auch eine transparente, optimierte Lösung für Ihr Projekt zur kundenspezifischen Zahnradbearbeitung . So schaffen wir Klarheit und Vertrauen vor Produktionsbeginn.

Abbildung 2: Präzisionszahnradfertigungsdienstleistungen und deren Preisdetails von LS Manufacturing

Worin besteht der wesentliche Unterschied zwischen Präzisionszahnradbearbeitung und herkömmlicher Bearbeitung?

Der Unterschied liegt in den Systemen, die Toleranz, Konsistenz und Leistungsausbeute im Hinblick auf die Gesamtleistung berücksichtigen. Beide Verfahren produzieren zwar Zahnräder, doch die Zahnradbearbeitung auf höchstem Niveau konzentriert sich auf vorhersagbare, mikroskopische Genauigkeit und überlegene Materialeigenschaften, was sich direkt auf Langlebigkeit und Effizienz auswirkt. Es lässt sich eine klare Kategorisierung zwischen den besten Zahnradherstellern und durchschnittlichen Werkstätten hinsichtlich der erforderlichen Elemente erkennen:

| Aspekt | Präzisionszahnradbearbeitung | Konventionelle Bearbeitung |

| Ausrüstung | Verwendet spezialisierte, präzise CNC-Wälzfräsmaschinen , Schleifmaschinen und Drehmaschinen. Beinhaltet Regelungstechnik, statistische Prozesskontrolle und In-Prozess-Verifizierung. | Oftmals werden universelle oder manuelle Maschinen eingesetzt. |

| Prozesssteuerung | Nutzt eine Kombination aus geschlossenen Regelkreisen, statistischer Prozesskontrolle (SPC) und In-Prozess-Verifizierung. | Beinhaltet die Berücksichtigung des menschlichen Faktors. |

| Maschinenbau | Durch den Einsatz spezieller Verfahren wie Hartbearbeitung oder Honverfahren. | Behandelt hauptsächlich die primäre Formgebung zur Erfüllung der primären Größenanforderungen. |

| Endergebnis | Gewährleistet eine hohe Dauerfestigkeit , einen niedrigen Geräuschpegel und eine längere Lebensdauer. | Es kann sich auf den Geräuschpegel, die Belastbarkeit und die Lebensdauer auswirken. |

Der Unterschied liegt letztlich in der Betonung von Präzision und grundlegender Formgebung. Die technologischen Vorteile hinsichtlich Ausrüstung und grundlegender technischer Kontrolle bei der Präzisionsverzahnung hängen somit direkt mit dem konkreten Mehrwert der Technologie selbst zusammen. Dieser Qualitätsvergleich erklärt, warum Zahnräder für anspruchsvolle Anwendungen, bei denen Zuverlässigkeit entscheidend ist, unerlässlich sind.

Wie kann die kundenspezifische Zahnradbearbeitung spezifische Anwendungsanforderungen erfüllen?

Echter technischer Mehrwert entsteht, wenn ein Bauteil nicht nur gefertigt, sondern speziell für die besonderen Herausforderungen seines Einsatzbereichs konstruiert und gebaut wird. Unsere kundenspezifischen Zahnradbearbeitungsdienstleistungen basieren auf diesem Prinzip und liefern maßgeschneiderte Lösungen für ein breites Anwendungsspektrum .

Anwendungsorientierte Designberatung

Die Analyse beginnt mit Ihrer Anwendung. Die Ingenieure werden gemeinsam mit der Geschäftsleitung die Betriebsbedingungen wie Zyklen, Drehzahl, Geräuschpegel, Temperaturen und Platzbedarf abstimmen. Dadurch wird sichergestellt, dass die resultierenden Spezifikationen für die kundenspezifische Zahnradbearbeitung für Ihr System geeignet sind.

Integrierte Material- und Verfahrenstechnik

Alle Variablen werden für die jeweilige Anwendung optimiert. Für extrem anspruchsvolle Umgebungen beispielsweise kommt ein hochfester legierter Stahl zum Einsatz, der eine sehr tiefe Einsatzhärtung erfordert. Für einen Roboter, der beispielsweise geringes Gewicht und optimale Bewegungsfreiheit benötigt, um seine Leistung zu optimieren, ist ein spezieller Verbundwerkstoff mit einer unkonventionellen Zahnanordnung die Lösung. Dieser ganzheitliche Ansatz hinsichtlich Werkstoffen, Geometrie und Bearbeitung ist zentral für unsere fortschrittlichen Dienstleistungen im Bereich der Zahnradbearbeitung .

Hochwertige Oberflächenbehandlung für garantierte Leistung

Der letzte Schritt zur Sicherstellung der garantierten Leistung umfasst mehrere Nachbearbeitungsschritte, die von Fachleuten mit entsprechender Expertise durchgeführt werden. In diesem Fall müssten wir die für die jeweilige Anwendung erforderlichen Feinstbearbeitungen oder gegebenenfalls das Honen des Zahnrads durchführen. Anschließend würden die Prototypen getestet, um ihre Leistungsfähigkeit zu überprüfen.

Zusammenfassend lässt sich sagen, dass die Erfüllung spezifischer Anwendungsanforderungen über Standardvorgaben hinausgeht. Die von unserem Unternehmen angebotenen Dienstleistungen im Bereich der Zahnradbearbeitung wurden mit dem Ziel entwickelt, einen Mehrwert für unsere Kunden zu schaffen. Der gesamte Prozess umfasst anwendungstechnische Beratung, Materialprozessentwicklung und Validierung. Es gäbe schlichtweg keinen besseren Mechanismus, der uns dabei helfen würde, die von uns angebotenen Lösungen zur Zahnradoptimierung – sei es für Leichtflugzeuggetriebe, industrielle Antriebe mit hohem Drehmoment usw. – sicherzustellen.

Abbildung 3: Vergleich der Fertigungsmethoden für Kugelgewindetriebe und Zahnstangen von LS Manufacturing

Eine erfolgreiche Fallstudie über LS Manufacturing: Anpassung von hochbelastbaren Zahnrädern aus Titanlegierung für die Luft- und Raumfahrtindustrie

In dem Szenario, in dem der Leiter eines Luft- und Raumfahrtunternehmens mit einem Leistungsproblem bei einem wichtigen Getriebeteil konfrontiert war, benötigte er mehr als nur einen Zulieferer. Darüber hinaus konnte eines der Probleme, mit denen der Leiter des Unternehmens konfrontiert war, durch die Ankunft von Ingenieuren mit einem Lösungsvorschlag beseitigt werden. Dieser Vorschlag zeigte auf, wie sich das Konstruktionsproblem der Zahnräder in ein Leistungsproblem umwandeln lässt und wie eine engere technische Zusammenarbeit zu einer Lösung dieses Leistungsproblems führen kann.

Herausforderung für den Kunden

Zu den Kundenanforderungen gehörte die Lieferung der Basiszahnräder für das Höhenaktuatorsystem der UAVs des Kunden. Diese Zahnräder wurden unter Bedingungen mit sehr hohen Belastungszyklen und Temperaturschwankungen eingesetzt. Die ersten gefertigten Muster wiesen bereits bei Testbeginn am Boden Verformungen im Mikrometerbereich auf. Dies stellte aufgrund erheblicher Verzögerungen eine ernsthafte Gefahr für die Gesamtsicherheit der Fluggeräte dar.

LS Fertigungslösung

Tatsächlich begann der Prozess mit der Analyse von Fehlern in der Metallurgie. Von der Analyse bis zur Lösungsfindung mussten unsere Ingenieure erkennen, dass das gängige Standardverfahren der Wärmebehandlung nicht mit dem Phasenübergangsprozess in der Titanlegierung vereinbar ist. Unser eigens entwickeltes Vakuumwärmebehandlungsverfahren umfasst mehrere Schritte. Parallel dazu optimierten die Ingenieure die 5-Achs-CNC-Bearbeitung im kritischen Reduktionsprozess.

Ergebnisse und Wert

Die gefertigten Zahnräder erfüllten die Anforderung einer Gewichtsreduzierung von 15 % und übertrafen die Anforderungen an die Dauerfestigkeit um 200 % . Die Qualitätsvorgabe von 100 % wurde strikt eingehalten. Das erwähnte kundenspezifische Bauteil belegt, dass durch die Lösung des Produktionsproblems für den Kunden eine Geschäftsbeziehung im Bereich der unbemannten Luftfahrzeuge (UAV) entstanden ist.

Beispielsweise würde im genannten Fallbeispiel die Notwendigkeit, kritische Leistungssektoren wie die Luft- und Raumfahrtindustrie anzugehen, eine Geschäftspartnerschaft mit entweder dem Unternehmen mit überlegenen Fähigkeiten oder den Fähigkeiten der Ingenieure erfordern, wie unten dargestellt: Es gibt viele Organisationen, die versuchen, den Fertigungs- oder Produktionsaspekt zu lösen, aber der Vorschlag wird als wissenschaftliche Gesamtlösung fungieren, um aus der Sicht der Teile/Projekte erfolgreich zu sein.

Sie benötigen speziell entwickelte und extrem zuverlässige Zahnräder ? Wir bieten Ihnen die passenden Lösungen.

Welche Kernkompetenzen sollten bei der Auswahl eines Lieferanten für die Zahnradbearbeitung berücksichtigt werden?

Die Auswahl der besten Lieferanten für die Zahnradbearbeitung ist eine zentrale Entscheidung mit weitreichenden Auswirkungen auf Ihr Endprodukt. Der folgende Leitfaden hilft Ihnen, den optimalen Lieferanten für Ihre wichtigsten Projekte zu finden und das nötige Wissen zu erlangen, um die besten Lieferanten anhand ihrer Kernkompetenzen und nicht nur anhand des Preises auszuwählen.

Technische und ingenieurtechnische Unterstützungsleistungen

Neben den Maschinen ist die technische Expertise des Lieferanten der zweitwichtigste Faktor. Erkundigen Sie sich nach der Erfahrung seiner Techniker in den Bereichen DFM (Design for Manufacturing) , Metallurgie und Prozessoptimierung. Es ist ein großer Vorteil, wenn der Partner Ihre Konstruktionen genau prüft und Verbesserungsvorschläge zur Leistungssteigerung oder Kostensenkung einbringt.

Fertigungstechnologie und Qualitätszertifizierungen

Die Ausrüstungsliste und das Qualitätsmanagementsystem müssen bewertet werden. Heutzutage sind CNC-Wälzfräsmaschinen , Schleifmaschinen und/oder Bearbeitungszentren mit Mehrachsenbearbeitungsfähigkeit erforderlich. Besonders wichtig ist ein Qualitätsmanagementsystem, das die Qualität der Ausrüstung sicherstellt, sowie eine entsprechende Zertifizierung, insbesondere nach ISO 9001. Der Qualitätsstandard der Luft- und Raumfahrtindustrie erfordert zudem ein Qualitätsmanagementsystem nach AS9100 .

Nachweisliche Erfolgsbilanz und Projektmanagementprozess

Es ist wichtig, ihr Portfolio zu prüfen, um Fallstudien ihrer bisherigen Projekte mit ähnlichen Geschäftsanforderungen und Kundenbewertungen einzusehen. Darüber hinaus sollten ihr Projektmanagement und ihre Kommunikation bewertet werden. Vertrauenswürdige Anbieter zeichnen sich durch transparentes Zeitmanagement und die Einhaltung von Meilensteinen aus, um auch Ihr Projekt im Zeitplan zu halten. Dies ist ein entscheidendes Kriterium für eine erfolgreiche Partnerschaft.

Kurz gesagt: Bei der Auswahl eines Lieferanten für die Zahnradbearbeitung sollten Sie dessen Problemlösungskompetenz im Ingenieurwesen, sein technologisches Know-how im Qualitätsmanagement und seine Leistung bei konkreten Aufträgen berücksichtigen. Indem Sie diese Bewertungskriterien anwenden, um die wahren Kernkompetenzen eines Lieferanten zu verstehen, gewinnen Sie über eine rein transaktionsorientierte Beziehung hinaus einen strategischen Fertigungspartner, der den Erfolg und die Zuverlässigkeit Ihrer kritischen Bauteile sicherstellt.

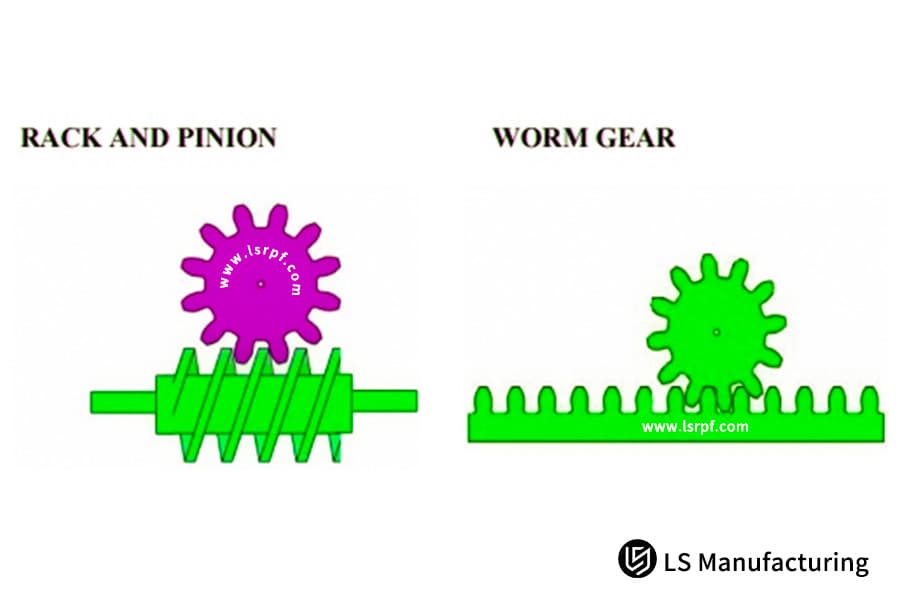

Abbildung 4: Beschreibung von Schneckengetrieben und deren Produktionsprozessen durch LS Manufacturing

Wie garantieren exzellente Ausrüstungshersteller Produktqualität und Lieferzeit?

Für Unternehmen mit kritischen, komponentenbasierten Produktionsabläufen haben sich zwei Aspekte bei der Auswahl des richtigen Getriebeherstellers als absolut notwendig erwiesen: die Qualität der Getriebe und die Gewährleistung der Einhaltung Ihres Zeitplans. Wir von LS Manufacturing verstehen die Bedeutung Ihrer Anforderungen an das Projektmanagement vollumfänglich.

Integrierte Qualitätssicherung durch ein geschlossenes Regelsystem

Es beginnt mit einem sehr gründlichen Prüfprozess auf verschiedenen Produktionsstufen. Die Qualitätskontrolle erfolgt streng und statistisch und wird abschließend in der Endkontrolle durchgeführt, um sicherzustellen, dass jedes einzelne Teil in jeder Hinsicht den hohen Qualitätsstandards entspricht und somit ein perfekt gefertigtes Zahnrad darstellt. Erläutern Sie die Rolle der Messtechnik bei der Herstellung eines perfekten Zahnrads.

Transparentes Projektmanagement für planbare Lieferzeiten

Wir verfügen über modernste ERP- und MES-Technologie, die unseren Kunden volle Transparenz und Kontrolle über den gesamten Prozess ermöglicht. Die Projektmanagement- Tools erlauben uns den Zugriff auf alle Aufträge bis zum Versand sowie die Materialzuordnung für die bestellten Materialien. Wir haben zudem einen Echtzeit-Überblick über die gefertigten Produkte und den Materialverbrauch. Durch die präzise Terminplanung gewährleisten wir die termingerechte Lieferung aller Projekte.

Operative Exzellenz und proaktive Kommunikation

Um eine termingerechte Lieferung zu gewährleisten, die nicht von unserer Software abhängt, da wir auf eine effiziente und agile Produktionskapazität setzen, wird Ihr Ansprechpartner das Team von engagierten Mitarbeitern sein, das die Planung und das Projektmanagement im Namen unseres Unternehmens übernimmt. So stellen wir sicher, dass Sie nie im Unklaren gelassen werden, da die Betonung Ihres Zeitplans in unserem Arbeitskontext den gebührenden Platz einnimmt.

Kurz gesagt: Wir bei LS Manufacturing gewährleisten Zuverlässigkeit durch ein effektives und geschlossenes Qualitätssicherungssystem , ein transparentes, technologieorientiertes Projektmanagement und eine proaktive, partnerschaftliche Zusammenarbeit mit unseren Kunden. Insgesamt bedeutet dies, dass wir Ihnen als vertrauenswürdiger Getriebehersteller mehr als nur hochwertige Teile liefern.

Häufig gestellte Fragen

1. Ist für die Zahnradbearbeitung eine Mindestbestellmenge (MOQ) festgelegt?

Unser Produktionsmanagementsystem basiert auf der agilen Produktionsmethode ohne garantierte Mindestbestellmenge. Darüber hinaus fertigen wir auch individuelle Prototypen, um die Kosten des Validierungsprozesses für den Kunden zu senken. Unser Ziel ist ein reibungsloser Übergang von der Entwicklung zur Serienproduktion.

2. Mit welchen Werkstoffen für die Ausrüstung arbeiten Sie üblicherweise?

Wir verfügen über eine Materialbibliothek mit einer Vielzahl an Metallen und Nichtmetallen, darunter verschiedene Kohlenstoffstähle, legierte Stähle, Edelstahllegierungen, Messinglegierungen und technische Kunststoffe, um nur einige zu nennen. Abhängig von Belastung, Geschwindigkeit und Kosten Ihrer Prozesse informieren Sie unsere Ingenieure über die Verfügbarkeit gleichwertiger oder besserer Materialien zu geringeren Kosten.

3. Was ist das bestmögliche Präzisionsniveau?

Dank unserer importierten, hochmodernen CNC-Zahnradschleifmaschinen , fortschrittlichen Prüfmaschinen und modernster Bearbeitungstechnologie können wir eine Zahnradpräzision gemäß AGMA 12 oder höher garantieren. Die Zahnräder übertreffen die Anforderungen der Luft- und Raumfahrtindustrie hinsichtlich Laufruhe, Geräuschpegel und Lebensdauer.

4. Wie können meine Konstruktionszeichnungen oder mein geistiges Eigentum geschützt werden?

Unser Hauptanliegen und unsere Verpflichtung gelten dem Schutz geistigen Eigentums. Daher können wir, falls erforderlich und vereinbart, bereits zu Beginn des Kommunikationsprozesses eine verbindliche Geheimhaltungsvereinbarung mit Ihnen abschließen. Diese Dokumente werden über ein streng verschlüsseltes System übertragen und verwaltet. Ein hierarchischer Kontrollprozess gewährleistet, dass der Zugriff auf Ihr geistiges Eigentum nur im erforderlichen Rahmen erfolgt.

5. In wie vielen Tagen können nach der ersten Kontaktaufnahme Proben entnommen werden?

In der Regel beträgt die Bearbeitungszeit für Standarddesigns und Materialmuster von Zahnrädern etwa zwei bis drei Wochen . Diese kann jedoch je nach Komplexität des Zahnrads und Produktionsplan variieren. Für dringende Projekte unserer Kunden im Rahmen der F&E-Phase unserer Produkte bieten wir neben unserer Standardbearbeitungszeit auch einen Express-Lieferservice für die Mustererstellung an.

6. Werden Oberflächenbehandlungs- und Wärmebehandlungsdienstleistungen angeboten?

Ja, wir bieten eine Komplettlösung für den gesamten Zahnradfertigungsprozess. Dieser umfasst Aufkohlen und Abschrecken, Anlassen und Nitrieren. Durch all diese Prozesse wird die Festigkeit der Zahnradwerkstoffe deutlich erhöht . Weitere Verfahren sind Vernickeln, Brünieren, Phosphatieren und Sandstrahlen. Diese Verfahren verbessern die Verschleiß- und Korrosionsbeständigkeit der Zahnräder.

7. Was passiert, wenn die Getriebekomponenten nach der Bearbeitung fehlerhaft sind?

Wir streben nach dem Ziel „Null Fehler“ und garantieren die Lieferung von 100 % einwandfreien Produkten. Sollten wir einen Qualitätsmangel feststellen, der nicht vom Kunden zu vertreten ist, aktivieren wir umgehend unser Qualitätsnotfallprogramm. In diesem Fall produzieren Sie die einwandfreien Produkte in unserem Auftrag kostenlos und mit höchster Priorität, um eine schnellstmögliche Lieferung gemäß Ihrem Projektplan zu gewährleisten.

8. Verfügt eines der Unternehmen über eine weltweite Versandmöglichkeit?

Wir bieten umfassende Unterstützung im internationalen Versand und verfügen über langjährige Erfahrung im internationalen Lieferkettenmanagement. In enger Zusammenarbeit mit führenden internationalen Logistikunternehmen wie DHL, FedEx und UPS finden wir für Sie die beste, günstigste und schnellste Transportlösung, abgestimmt auf Ihr Zeitbudget, und liefern Ihre Waren weltweit.

Zusammenfassung

Die Auswahl des Lieferanten für die Bearbeitung Ihrer Zahnräder ist ein entscheidender Faktor bei Technologie- und Geschäftstransaktionen. Nach der Lektüre dieses Artikels haben Sie sicherlich erkannt, dass Präzision in der Zahnradfertigung weit über die reine Bearbeitung hinausgeht. Umfassende Professionalität in Materialwissenschaft und Verfahrenstechnik muss sich von der Beschaffung bis zur Verifizierung erstrecken. Mit fundiertem Technologie-Know-how und einer serviceorientierten Arbeitsweise möchten wir von LS Manufacturing Ihr Vertrauen als Technologiepartner gewinnen.

Ihr Projekt erfordert optimale Zahnradlösungen. Handeln Sie jetzt! Klicken Sie einfach auf den Button unten, um Ihr individuelles Angebot für die Zahnradbearbeitung anzufordern , und senden Sie Ihre Zeichnungen und Spezifikationen an unsere erfahrenen Ingenieure. Wir erstellen Ihnen innerhalb von 24 Stunden eine kostenlose Analyse und ein unverbindliches Angebot! Mit dem Know-how und der Erfahrung von LS Manufacturing steigern Sie den Erfolg Ihres Produkts maßgeblich!

Liefergarantie, garantierte Präzision. Wählen Sie effiziente und professionelle Zahnradbearbeitungsdienstleistungen als zentrale Unterstützung für Ihre kritischen Prüfarbeiten.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .