Die Herstellung maßgeschneiderter Präzisionszahnräder ist für die Luft- und Raumfahrt sowie die Robotik von entscheidender Bedeutung, doch aktuelle Systeme haben mit erheblichen Zuverlässigkeitsproblemen zu kämpfen. Die Ermüdungslebensdauer der Getriebe von Hubschraubern beträgt weniger als 2000 Stunden, die Gelenkgetriebe der Roboter weisen Fehler von mehr als 8 Bogenminuten auf und Satellitengetriebe verlieren ihre Präzision, wenn sie extremen Temperaturen ausgesetzt sind. Infolgedessen liegen die Systemausfallraten bei über5% und die Reparaturkosten können bis zu 25% des Projektbudgets ausmachen, sodass die Notwendigkeit einer langfristigen, dauerhaften Lösung offensichtlich ist.

Wir gehen diese Probleme mithilfe von 20 Jahren Erfahrung in der LS-Fertigung und einer Datenbank mit 158 Projekten an. Unsere End-to-End-Lösung mit tief integriertem Design, Präzisionsbearbeitung, Wärmebehandlungskontrolle und Zuverlässigkeitstest kann nicht nur dazu beitragen, dass Zahnräder dreimal länger halten, sondern auch die Übertragungsgenauigkeit innerhalb von 2 Bogenminuten halten und so einen wissenschaftlichen Qualitätsrahmen für missionskritische Anwendungen schaffen.

Kurzanleitung: Präzisionsfertigung kundenspezifischer Zahnräder für Luft- und Raumfahrt und Robotik

| Abschnitt | Kernerkenntnisse in einem Satz |

| 1. Die entscheidende Herausforderung | Luft- und Raumfahrt sowie Robotik erfordern eine Getriebezuverlässigkeit, die weit über das kommerzielle Niveau hinausgeht. In diesen Sektoren können herkömmliche Fertigungsmethoden unter extremen Belastungen, hohen Temperaturen und engen Toleranzen normalerweise nicht überleben. |

| 2. Ursachenanalyse | Systembedingte Ausfälle haben ihren Ursprung in einem unzureichenden technischen Ansatz, bei dem gear Die Fertigung wird als eine Reihe isolierter Schritte und nicht als perfekt integriertes, geschäftskritisches System vom Entwurf bis zum Test betrachtet. |

| 3. Unsere integrierte Lösung | Durch unsere umfassende Methodik vereinen wir die Stärken der fortschrittlichen Designsimulation, gear Bearbeitung, kontrollierte Wärmebehandlung und strenge Validierung, die alle durch unsere 20-jährige Berufserfahrung gestützt werden. |

| 4. Technische Grundlage | Optimierung der Mikrogeometrie durch proprietäre Methoden, maßgeschneiderte Metallurgie gemäß AAC-Standards und die Erzielung von Oberflächen mit perfekter Integrität und Dimensionsstabilität durch ultrapräzise Endbearbeitung sind nur einige der internen Prozesse, die unsere Kompetenz ausmachen. |

| 5. Verifizierung und Validierung | Für jedes Zahnrad führt ein hartes und gründliches Experiment zu einem Protokoll, das FEA, beschleunigte Lebensdauertests und Temperaturwechsel umfasst, um die Leistung unter simulierten Missionsprofilen experimentell zu demonstrieren. |

| 6. Bewährte Ergebnisse | Durch diesen integrierten Ansatz ist eine Verlängerung der Ermüdungslebensdauer um 200 % durchaus möglich, die Übertragungsgenauigkeit kann innerhalb von 2 Bogenminuten aufrechterhalten werden und das Risiko eines Systemausfalls kann erheblich gesenkt werden. |

Wir befassen uns mit den wichtigsten Problemen bei der Herstellung von Zahnrädern in Bezug auf Zuverlässigkeit, Genauigkeit und Kosten, die seit langem bei kritischen Anwendungen ein Problem darstellen. Anstatt Ihnen Teile zu verkaufen, bieten wir Ihnen Zahnräder an, die als einsatzsichere Komponenten hergestellt werden und so die Betriebszeit, Sicherheit und Leistung Ihres Systems direkt verbessern und gleichzeitig die Gesamtlebenszykluskosten und Programmrisiken senken. Unsere Fähigkeiten machen die Zuverlässigkeit von Getrieben nicht nur zu einem wiederkehrenden Problem, sondern zu einer Quelle grundlegender Vorteile.

Warum diesem Leitfaden vertrauen? Praxiserfahrung von LS-Fertigungsexperten

Warum sollten Sie einen weiteren Artikel über Zahnräder lesen, wenn es doch Tausende davon online gibt? Unser Wissen ist nicht nur theoretisch, sondern praktisch. Unsere Werkstatt ist ein Übungsfeld, in dem wir uns täglich mit der Herstellung von Zahnrädern aus Luft- und Raumfahrtlegierungen und fortschrittlichen Polymeren unter engen Toleranzen befassen. Wir kennen nicht nur die Spezifikationen; Wir verlassen uns darauf, sie für unsere Mission einwandfrei nutzen zu können, bei der der Ausfall einer einzelnen Komponente keine Option ist.

Aufgrund unserer umfangreichen Erfahrung von über zehn Jahren haben wir uns oft auf die Wikipedia für grundlegende technische Informationen und Prinzipien und die Aluminum Association (AAC) für Materialstandards verwiesen. Unser Fokus lag auf äußerst anspruchsvollen Anwendungen. Wir haben einen unserer Zahnräder zu Satellitenauslösemechanismen gemacht, die im Weltraum betrieben werden sollen, und einen weiteren Roboteraktuator, der bei wiederholten chirurgischen Eingriffen eine spielfreie Leistung erfordert. Jedes Projekt hat durch uns physisch gezeigt, was Wärmebehandlung, Mikrogeometrieoptimierung und konsistente Oberflächenintegrität in der Massenproduktion sind, und das Wissen wird sich weiter ansammeln.

Jeder hier gegebene Vorschlag wurde durch unsere Erfahrung im Kampf gegen die Elemente und Materialien gestützt und strengen Qualitätskontrollen und Leistungen vor Ort unterzogen. Wir teilen gerne unsere Erfahrungen bei der Auswahl von Zahnradlegierungen, der Prozesskontrolle und der Validierung von Konstruktionen, was für jeden eine sehr kostspielige Übung sein kann, um etwas anderes zu lernen, umso mehr, wenn es um Versuch und Irrtum geht. Dies ist die Wissenschaft, die wir in die Praxis umsetzen, um Zuverlässigkeit bei dem zu gewährleisten, was wirklich wichtig ist.

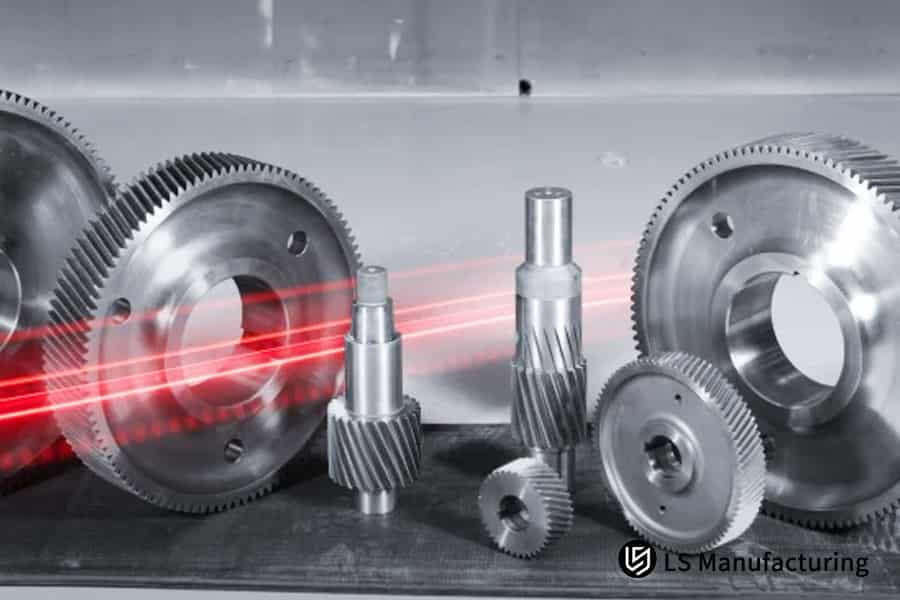

Abbildung 1: Zahnradbearbeitung von Präzisionszahnrädern aus Metall und Polymer für Luft- und Raumfahrt, Robotik und Präzisionsgetriebelösungen.

Welche besonderen technischen Anforderungen müssen kritische Missionsausrüstungen erfüllen?

Präzisionsgetriebefertigung für Luft- und Raumfahrt und Robotik muss Produkte liefern, die in der Lage sind, zuverlässig zu funktionieren, wo kein Fehler zulässig ist. In diesem Artikel werden die wichtigsten technischen Spezifikationen für geschäftskritische Getriebefertigung und die strengen technischen Kontrollen, die zu ihrer Erreichung erforderlich sind, erörtert und so ein geeignetes Regelwerk für ein System von festgelegt Zuverlässigkeit.

| Anwendung | Technische Kernanforderung | Quantifizierte Leistungsspezifikation | Grundlegende Technik und Prozesssteuerung |

| Getriebe für die Luft- und Raumfahrt | Extreme Haltbarkeit unter hoher Belastung und Stress | Oberflächenhärte HRC 58-62; Gehäusetiefe 0,8–1,2 mm; Volle Übereinstimmung mit AGMA 2001. | Kontrollierte Aufkohlungs- und Abschreckprozesse führen zu einer tödlichen Züchtung von Härtegradient und Kernfestigkeit. |

| Robotergelenkgetriebe | Ultrahohe Positionierungsgenauigkeit und langfristige Zuverlässigkeit | Übertragungsfehler ≤3 Bogenminuten; Validierte Ermüdungslebensdauer von mehr als 2 Millionen Zyklen. | Verwendung einer verfeinerten Profilmodifikation zur Reduzierung von Netzfehlern, die regelmäßig <1,5 Bogenminuten erreicht. |

| Validierung auf Systemebene | Verifizierte Leistung unter extremen Betriebsbedingungen | Testen unter bestimmten thermischen, Vakuum- und dynamischen Lastbedingungen. | Die Verwendung eines strengen Verfahrens, das FEA-Simulation, beschleunigte Lebensdauertests und Präzisionsmesstechnik kombiniert. |

Erzielen Sie erfolgreich zuverlässige Ergebnisse, regulieren Sie die Wärmebehandlungsparameter gründlich, um die Materialeigenschaften zu kontrollieren, und führen Sie eine Mikrogeometrieoptimierung für Betriebsgenauigkeit durch. Die letzte Prüfung sollte ein Test sein, der die anspruchsvollsten Bedingungen der Anwendung nachbildet. In diesem Dokument wird der praktische, datengesteuerte Rahmen vorgestellt, der für die kontrollierte hochpräzise Zahnradbearbeitung in Umgebungen mit den härtesten Wettbewerbs- und Betriebsherausforderungen unverzichtbar ist.

Wie kann eine Präzisionssteuerung auf Mikrometerebene für Zahnräder in der Luft- und Raumfahrt erreicht werden?

Präzision im Mikrometerbereich ist bei der Luft- und Raumfahrtgetriebefertigung ein Muss und kein nettes Extra, wenn es um Systemzuverlässigkeit und Leistung geht. Dieser Artikel zeigt die kombinierten technischen Methoden auf, die unbedingt erforderlich sind, um derart enge Toleranzen zu erreichen und einzuhalten. Im Mittelpunkt stehen die realen Prozesse, die von Spezifikationen zu messbaren Ergebnissen führen:

Präzisionsbearbeitung mit fortschrittlicher Ausrüstung

Ausgangspunkt sind 5-Achs-Verzahnungsschleifmaschinen mit einer Positioniergenauigkeit von ≤±3μm. Diese Fähigkeit, die das Herzstück der hochpräzisen Zahnradbearbeitung bildet, gewährleistet die Konformität mit ISO-Klasse 3 oder besser für Profil- und Steigungsabweichung und setzt damit den Standard für alle weiteren Präzisionszahnradlösungen.

Echtzeitmesstechnik und In-Prozess-Korrektur

Ein integriertes Online-Messsystem misst wichtige Parameter wie den kumulativen Teilungsfehler direkt und hält ihn kontinuierlich innerhalb der Toleranz von 15 μm. Da diese Feedback-Daten sofort verfügbar sind, kann eine Anpassung des CNC-Programms sofort vorgenommen werden. Dies ist die Essenz der Feedback-Schleife bei der hochpräzisen Zahnradbearbeitung, die Werkzeugverschleiß und Maschinenabweichung während des Produktionsplans ausgleichen kann.

Wärmemanagement und Umweltkontrolle

Unser Verfahren nutzt gezielte Temperaturkompensationssysteme, um Hitzeverformungen entgegenzuwirken, die überhaupt eine der Hauptfehlerursachen darstellen. Die Temperaturkontrolle in unserem Prozess trägt dazu bei, die thermische Verformung unter 5 μm zu halten, was nicht nur für Zahnradprofilbearbeitung, sondern auch für den Abstand und die Passung von Getrieben mit sehr engen Toleranzen sehr wichtig ist Systeme.

Spezialisierte Techniken für großformatige Komponenten

Wenn es um große Zahnräder mit einem Durchmesser von 500 mm geht, geht es vor allem darum, die Schrägungswinkelabweichung unter Kontrolle zu halten. Wir folgen dem Verfahren der maßgeschneiderten Befestigung und des Schleifens in mehreren Durchgängen, sodass der Steigungsfehler innerhalb von 8μm bleibt und so konsistente Muster und Lastverteilung für den gesamten Bereich der Herstellung von Luft- und Raumfahrtgetrieben gewährleistet wird.

Diese Methode erfüllt mehr als nur die Spezifikationen, indem sie gleichzeitig prädiktive Prozesssteuerung und empirische Verifizierung nutzt. Es ist die deterministische Genauigkeit, die für geschäftskritische Anwendungen unerlässlich ist und somit den technischen Wettbewerbsvorteil bei hochwertigen Luft- und Raumfahrt- und Verteidigungsprojekten verleiht.

Wie kann die Ermüdungslebensdauer von Robotergelenkgetrieben verbessert werden?

Die Erhöhung der Ermüdungslebensdauer von Zahnrädern in der Verbindung ist bei der Roboterzahnradherstellung von entscheidender Bedeutung. Wir kombinieren fortschrittliche Materialtechnologie und Präzisionsgetriebelösungen genau mit dem Ziel, das Hauptproblem der Verlängerung der Lebensdauer bei hoher Zyklenbelastung zu lösen. Die gleichen gezielten kundenspezifischen Getriebe-Engineering-Services, die Ihnen dieses Engineering ermöglichen, sind im Wesentlichen Zuverlässigkeit und Reduzierung der Gesamtbetriebskosten. Die bewährte Methode lautet wie folgt:

Premium-Materialauswahl und Mikrostrukturkontrolle

- Kernmaterial: Wir verwenden ausschließlich 18CrNiMo7-6-Legierungsstahl für den Kern, da dieser eine hervorragende Kernzähigkeit und Ermüdungsbeständigkeit bietet.

- Kornverfeinerung: Wir implementieren einen sehr strengen Mikrostrukturstandard, um eine feine Korngröße ≥ Grad 8 zu gewährleisten. Diese wichtige erweiterte Zahnradbearbeitung verlangsamt den Prozess der Entstehung von Zahnradrissen drastisch.

Ultrapräzises Zahnflankenfinish

- Ziel der Oberflächenqualität: Das Hauptaugenmerk liegt auf der Erzielung einer extrem glatten Zahnoberfläche. Unsere Präzisionszahnradlösungen erfordern eine endgültige Oberflächenrauheit von Ra ≤ 0,4 μm.

- Wie wir es erreichen: Die Technik, die wir hierfür angewendet haben, sind unsere modernsten Schleif- und Honprozesse, die nicht nur Spannungskonzentrationspunkte, sondern auch den Verschleiß reduzieren.

Fortschrittliche Oberflächenverstärkungstechnologie

- Kugelstrahlenverfahren: Wir wenden Kugelstrahlen unter kontrollierten Bedingungen nur im kritischen Bereich der Zahnwurzelverrundung an. Diese Methode in der Roboterzahnradherstellung führt zu vorteilhaften Druckspannungen, da Studien gezeigt haben, dass sie die Biegewechselfestigkeit um 30 % erhöhen kann.

- Prozesskompetenz: Unsere Parameter für Robotergelenkgetriebe werden sorgfältig angepasst, um ein perfektes Gleichgewicht zwischen Oberflächenverstärkung und der Aufrechterhaltung der geometrischen Integrität zu erreichen.

Umfassende Restspannungstechnik

- Gezieltes Spannungsfeld: Tatsächlich berücksichtigen wir neben dem Kugelstrahlen vollständig das molekulare, ebene Spannungsprofil. Unsere kundenspezifische Zahnradentwicklungsdienstleistungen sind in der Lage, in stark beanspruchten Bereichen höchste Druckeigenspannungen (im Bereich von -400 bis -600 MPa) zu erzeugen und so die Ermüdungsfestigkeit von Robotergetrieben zu verbessern.

- Ergebnis: Die harte Arbeit dieses biologischen Stressschildes führt dazu, dass sich der Riss nicht frei ausbreiten kann, so dass wirdie Getriebelebensdauer von 1 Million auf über 3 Millionen Zyklen erhöhen und damit die 10-jährige Roboterwartung mit Sicherheit erreichen können Ziel.

Dieses systematische Protokoll vermittelt tiefe technische Beherrschung in Exzellenz in der Zahnradbearbeitung. Wir geben nicht nur Standards vor; Wir konstruieren und validieren die gesamte Fertigungskette, um eine garantierte Haltbarkeit für anspruchsvolle Anwendungen in der Herstellung von Robotergetrieben zu gewährleisten und so ein neues Maß an Zuverlässigkeit in der Leistung zu setzen. Unsere Lösungen haben sich rigoros bewährt, um sicherzustellen, dass Roboter über ihre gesamte Lebensdauer ohne Kompromisse mit höchster Effizienz arbeiten können.

Abbildung 2: Handhabung hochpräziser Metallzahnräder für Luft- und Raumfahrt- und Robotertechnikanwendungen.

Welche spezifischen Anforderungen stellt die AS9100-Zertifizierung an die Zahnradherstellung?

In erster Linie muss ein AS9100-Zahnradlieferant ein Qualitätsmanagementsystem einrichten, das gründlich und umfassend ist. Dieses Papier veranschaulicht nur die sehr detaillierten und strengen Kontrollen, die von AS9100 für die Luft- und Raumfahrtkonformität gefordert werden, wodurch Standardklauseln effektiv in befolgte Herstellungsverfahren umgewandelt werden. Insofern ist es zu einem unverzichtbaren Leitfaden zur Gewährleistung der Qualität der Komponenten und der vollständigen Rückverfolgbarkeit beim Einsatz in hochzuverlässigen Anwendungen geworden.

| Anforderungskategorie | Spezifisches Mandat (quantifizierte/direkte Aussage) |

| Materialrückverfolgbarkeit | Eine vollständige Rückverfolgbarkeit des Materials zur ursprünglichen Chargennummer der Schmelze oder Schmelze muss gewährleistet sein. |

| Thermische Prozesskontrolle | Jede Wärme- und Behandlungstemperatur-Zeit-Kurve muss zu 100 % für jede Charge aufgezeichnet werden. |

| Abschreckprozess | Die Kontrolle und Aufzeichnung der Abschreckverzögerungszeit darf im Allgemeinen nicht mehr als 15 Sekunden betragen. |

| Prozessüberwachung | Ein schriftlicher Prozesskontrollplan, beispielsweise einer mit 32 Qualitätskontrollpunkten, ist erforderlich, um die Anforderung zu erfüllen. |

| Teiledokumentation | Eine genaue, detaillierte Aufzeichnung der Inspektion für jedes Zahnrad, einschließlichmindestens 28 Datenpunkten, sollte verfügbar sein. |

| Validierung und Tests | Für alle NDT-Tests und endgültigen Produktverifizierungsergebnisse ist eine zertifizierte Dokumentation erforderlich. |

AS9100 wandelt Qualitätsprotokolle in datengesteuerte Anforderungen für die Präzisionszahnradbearbeitung um. Um die Anforderungen zu erfüllen, müssen messbare Kontrollen vorhanden sein, z. eine Abschreckverzögerung von ≤15 Sekunden und eine vollständige Materialrückverfolgbarkeit, was zu einer dokumentierbaren Datenkette führt. Als AS9100-Zahnradlieferant unterstützen wir unsere Kunden bei der Einhaltung dieser strengen Luft- und Raumfahrt-Compliance-Standards durch Prozesskontrolle und Integration von Papierkram. Daher ist die Zuverlässigkeit bei hochwertigen Zahnradbearbeitungsanwendungen gewährleistet.

Wie verbessert die Getriebemodifikationstechnologie die Getriebeglätte?

Um die reibungsloseste Übertragung eines hochpräzisen Zahnradsystems zu erreichen, müssen die Anregungsquellen beim Aufprall auf das Netz und die Spannungskonzentration aufgrund von Fehlausrichtung eliminiert werden, die die beiden Hauptursachen des Problems sind. In diesem Artikel wird eine Methode erläutert, die zielgerichtet und praktisch ist. Es werden nicht nur allgemeine Ideen dargelegt, sondern es wird ausführlich dokumentiert, wie mikrogeometrische Anpassungen durch Berechnung die identifizierten Probleme lösen können.

Problemanalyse: Anregungsquellen lokalisieren

Bei der Erstdiagnose wurde festgestellt, dass es zwei Hauptursachen für die Instabilität gibt. Die Stoßanregung war eine Folge der Ablenkung, die beim Ein- und Austreten der Zähne auftrat, wohingegen die leichten Fehlstellungen die Ursache für die unerwünschte Kantenbelastung waren. Anstatt allgemeine Änderungen vorzunehmen, bestand unsere Methode darin, uns darauf zu konzentrieren, genau diese Ereignisse zu beseitigen und so sicherzustellen, dass jede Änderung einem eindeutig funktionalen Zweck dient, der auf die Übertragungsoptimierung ausgerichtet ist.

Entwicklung einer Präzisionsmodifikationsstrategie

Wir haben ein Protokoll entwickelt, um Fehler entlang zweier Achsen zu beheben. Den Zähnen wurde eine gezielte, sehr kleine Entlastung (0,01–0,02 mm) an Spitze und Wurzel verliehen, um ihnen zu helfen, Stöße beim ersten Kontakt zu absorbieren. Gleichzeitig wird eine kontrollierte Balligkeitsoperation entlang der Zahnflanke durchgeführt (0,005-0,008 mm Balligkeitsbetrag), die zur Lastzentrierung beiträgt und so einen Ausgleich einer möglichen Fehlausrichtung ermöglicht. Diese Präzisionszahnradbearbeitungsstrategie wandelte die theoretischen Vorteile der Zahnradmodifikationstechnologie in quantifizierbare, herstellbare Spezifikationen um.

Simulationsgesteuerte Parameteroptimierung

Die Definition der Parameter war ein iterativer Prozess, der durch Computerberechnungen unterstützt wurde. Wir haben eine fortschrittliche Simulationssoftware für Übertragungsfehler (TE) verwendet, um die Verzahnung unter Last zu modellieren und so herausgefunden, wie sich eine Änderung der Entlastungslänge, -menge und des Kronenprofils auf die TE-Kurve auswirkt. Ziel war es, die Amplitude der TE-Schwankung zu reduzieren. Dieses virtuelle Prototyping gab uns die Möglichkeit, ein Profil mit der Idee der Optimierung des Effizienzniveaus zu bestätigen, bevor wir mit physischen hochpräziser Zahnradbearbeitung beginnen und so die Kosten der herkömmlichen Trial-and-Error-Methode erheblich senken.

Validierung durch gemessene Leistungssteigerungen

Es hat sich gezeigt, dass das nach der Simulation implementierte verfeinerte Profil wirklich effektiv war. Der Geräuschpegel wurde drastisch von 75 dB auf 68 dB gesenkt und die Vibrationsklassifizierung wurde von der Klasse G6 auf G4 verbessert. Dies bestätigte die Genauigkeit unseres Modells und zeigte, dass unsere konstruierten Getriebelösungen, die auf der simulationsbasierten speziellen Getriebefertigung basieren, direkt zu einer überlegenen Funktionsleistung und einem reibungsloseren Betrieb führen.

Dieses Beispiel unterstreicht unsere Fähigkeit, ein spezifisches Übertragungsproblem durch die Kombination von Analyse, Simulation und präziser Ausführung umfassend zu lösen. Unser Bericht liefert einen soliden Beweis für unsere Problemlösungsmethode und hebt unser Produkt hervor, indem er zeigt, wie wir Leistungsverbesserungen erreichen, die durch angewandte technische Präzision und fortschrittliche Zahnradherstellungstechniken gemessen werden können.

Abbildung 3: Zahnradbearbeitung eines hochpräzisen großen Metallzahnrads für Luft- und Raumfahrt- und Robotertechnikanwendungen.

LS Manufacturing Aerospace: Anpassungsprojekt für Antriebsräder von Satelliten-Solarmodulen

Die Anforderungen an die äußerst präzise und zuverlässige Bewegung im Weltraumvakuum stellen beispiellose materielle und technische Herausforderungen dar. Diese Fallstudie zu Luft- und Raumfahrtausrüstung beschreibt detailliert unsere Lösung eines kritischen thermischen Stabilitätsfehlers für den Antriebsmechanismus einer Satelliten-Solaranlage:

Kundenherausforderung

Ein Satellitenhersteller benötigte ein Antriebsgetriebe (Modul 0,5, ISO-Qualität 3) mit einem maximalen Übertragungsfehler von ≤2 Bogenminuten über einen Temperaturbereich von -100°C bis +120°C. Komponenten eines früheren Lieferanten, die unter Dimensionsinstabilität litten, wurden während des Temperaturwechsels blockiert, was zu einer sechsmonatigen Projektverzögerung führte und die geschäftskritische Anwendung des Satelliten gefährdete. Die Situation verdeutlichte den Bedarf an Präzisionszahnradbearbeitung mit exzellenter Materialwissenschaft.

LS-Fertigungslösung

Wir haben eine Lösung entwickelt, die aufgrund ihrer stabilen thermischen Eigenschaften die Berylliumkupferlegierung C17200 verwendet. Die wichtigste Neuerung war ein optimierter Wärmebehandlungsplan: Lösungsglühen und anschließendes exaktes Aushärten, kombiniert mit Vakuumaufkohlung, um den Verzug unter 5µm zu halten. Dieser fortschrittliche Herstellungsprozess von Zahnrädern sorgte für eine einheitliche Mikrostruktur, was bedeutet, dass sich die Zahnräder beim Testen auf unserer maßgeschneiderten Testplattform für extreme Temperaturen konsistent verhielten und unsere technischen Zahnradlösungen bewiesen.

Ergebnisse und Wert

Diese Endgetriebekomponenten wiesen einen Übertragungsfehler auf, der über den gesamten Temperaturbereich kaum schwankte und nur 1,5 Bogenminuten betrug, und es wurde bestätigt, dass die Lebensdauer im Orbit mehr als 15 Jahre betrug. Die zuverlässige Leistung ermöglichte es dem Kunden, das Programm des Kunden fortzusetzen und pünktlich abzuschließen, und durch unsere Lösung wurde eine weitere Kosteneinsparung von direkten 2 Millionen RMB pro Satellit erzielt, indem zukünftige Ausfälle vermieden und eine rechtzeitige Bereitstellung garantiert wurden.

Durch umfassende Materialwissenschaft und spezialisierte Zahnradfertigung demonstriert dieses Projekt unsere Fähigkeit, extreme technische Herausforderungen zu bewältigen. Beim Übergang von einer undefinierten Fehlersituation zu einer physikbasierten, datenvalidierten Lösung zeigen wir die technische Tiefe, die für den echten Erfolg einer geschäftskritischen Anwendung und für die Gewinnung von langfristigem Partnerschaftsvertrauen erforderlich ist.

Kontaktieren Sie uns, um die Grenzen der Präzisionsleistung modernster Getriebe auszuloten und sich mit eingehenden technischen Analysen vertraut zu machen.

Wie wirkt sich die Materialauswahl bei der Zahnradherstellung auf die Leistung aus?

Die Auswahl des optimalen Zahnradmaterials ist eine grundlegende technische Entscheidung, die sich direkt auf die Belastbarkeit, Lebensdauer und Lebensdauer eines Zahnrads auswirkt style="font-size: 16px;">operative Effizienz. Anstatt sich an generische Standards zu halten, basiert unser Auswahlprozess auf einem wissenschaftlich fundierten Ansatz, der speziell auf Anwendungsbereiche zugeschnitten ist:

Methodik: Ein systematischer Auswahlprozess

Unsere Methode wird durch eine proprietäre Materialdatenbank und ein Analyse-Framework unterstützt.

- Anwendungsorientierte Analyse: Wir beginnen mit der Definition des vorherrschenden Fehlermodus (z. B. Biegeermüdung, Verschleiß, Stoß) und der Betriebsumgebung (Temperatur, Schmierung, Verunreinigungen).

- Datengesteuertes Matching:Unsere Materialdatenbank vergleicht die Eigenschaften von Materialien (Festigkeit, Zähigkeit, Härtbarkeit) mit den Anforderungen der Anwendungen, um die am besten geeigneten Legierungen zu finden.

- Ganzheitliche Bewertung: Leistung, Herstellbarkeit (z. B. Kompatibilität mit Präzisionszahnradbearbeitung) und Gesamtkosten werden bei der endgültigen Auswahl berücksichtigt, wodurch sichergestellt wird, dass die ausgewählte Legierung in der Lage ist, eine Leistungsoptimierung effektiv voranzutreiben.

Fallbeispiel: Erreichen von Gewichts- und Kraftzielen

Der Kunde wollte die Trägheit des Getriebes bei hoher Geschwindigkeit verringern, ohne die Haltbarkeit zu beeinträchtigen.

- Ausgangszustand: Die Bauteile aus einer Standardlegierung hatten ihre Leistungsgrenze erreicht.

- Unsere Lösung: Wir haben den Wechsel zu einer verstärkten Stahlsorte mit einem höheren Verhältnis von Festigkeit zu Gewicht empfohlen und bestätigt.

- Quantifizierbares Ergebnis: Die strategische Auswahl des Zahnradmaterials führte dazu Eine Gewichtsreduzierung um 20% und eine Steigerung der Biegefestigkeit um 15%, wodurch sich die Dynamik und Leistung des Systems direkt verbessert.

Validierung: Sicherstellung der Leistungsintegrität

Auf die Spezifikation folgt eine gründliche Überprüfung, um das Risiko der Implementierung zu verringern.

- Prototypentests: Musterzahnräder werden einem beschleunigten Lebensdauertest unterzogen, um reale Belastungsbedingungen zu simulieren.

- Mikrostrukturanalyse: Wir überprüfen, ob die Wärmebehandlung ordnungsgemäß durchgeführt wurde, sodass die Eigenschaften des Kernmaterials den Leistungsvorhersagemodellen entsprechen.

- Feedback zur Herstellung: Wir arbeiten so eng mit unserem Produktionsteam zusammen, dass wir wissen, dass das gewählte Material immer noch mit dem fortgeschrittenen Getriebeherstellungsprozess kompatibel ist Gleichbleibende Qualität.

Ein solch strukturierter Daten-zu-Validierungs-Ansatz ist ein Beweis dafür, dass wir die Leistung unserer intensiven materialwissenschaftlichen Komponentenleistung übersetzt haben. Wir bewältigen die entscheidenden Kompromisse zwischen Gewicht, Festigkeit und Effizienz, indem wir einen deterministischen Auswahlpfad anbieten, ein wesentliches Unterscheidungsmerkmal für Ingenieure, die mit anspruchsvollen Herausforderungen bei der Getriebeleistungsoptimierung konfrontiert sind.

Abbildung 4: Darstellung hochpräziser Metallzahnräder für die Luft- und Raumfahrt, Robotik und Automobilindustrie Präzisionszahnradherstellung Lösungen.

Wie erhält man genaue Angebote für die Zahnradfertigung?

Ein schnelles und genaues Fertigungsangebot für Präzisionszahnräder zu erhalten, war schon immer ein langwieriger Prozess der manuellen Schätzung, der häufig zu sehr vagen Zahlen oder sogar zu unerwarteten Kostenüberschreitungen führte. Wir beheben dieses Problem, indem wir das Angebot in eine deterministische, parametergesteuerte technische Analyse umwandeln, sodass vom ersten Kontakt an Klarheit und Vorhersehbarkeit herrschen:

Grundlegende Eingaben: Parametrische Analyse für die Basisliniendefinition

Der erste Schritt des Prozesses besteht darin, die Online-Plattform die wichtigsten Ausrüstungsspezifikationen analysieren zu lassen. Durch Eingabe der kritischen Parameter wie Modul, Zähnezahl, Zahnbreite und erforderlicher Genauigkeitsklasse (z. B. ISO 8) kann das System eine sehr genaue Kostenschätzung erstellen. Somit werden in diesem vorläufigen Schritt die wichtigen Vorgänge zur Präzisionszahnradbearbeitung ermittelt, die den Kern des Präzisionszahnradangebots bilden und die tatsächliche Fertigungskomplexität und nicht nur den Mengenrabatt widerspiegeln.

Engineering-Kontext: Integration von Material- und Prozesslogik

Der Hauptfaktor, der die Kosten beeinflusst, ist die Möglichkeit, den Produktionsschritt vom Design aus nachzuvollziehen. Das System prüft das ausgewählte Material (z. B. 4140-Stahl vs. C17200-Berylliumkupfer), mit dem es der jeweiligen Verarbeitung, wie Wärmebehandlung und Hartveredelung, zugeordnet ist. Anschließend ordnet es den Genauigkeitsgrad der erforderlichen speziellen Zahnradfertigung-Sequenz zu und berechnet automatisch den Kostenunterschied zwischen Schleifen, Schaben oder Honen, um die angegebenen Toleranzen und die Oberflächengüte einzuhalten.

Dynamische Ausgabe: Bereitstellung umsetzbarer technisch-kommerzieller Daten

In wenigen Minuten kombiniert die Online-Angebots-Engine automatisch alle Parameter und erstellt eine detaillierte Kostenaufschlüsselung sowie einen Einzelpreis. Die Vorlauf- und Zeitplanung wird nach Prozessstufen aufgeschlüsselt und die Kostenstruktur (Material, Bearbeitung, Veredelung) übersichtlich dargestellt. Ein solches Maß an Transparenz gibt Ingenieuren die Möglichkeit, Kompromissentscheidungen gründlich zu bewerten. Wenn sie also die Auswirkungen einer Toleranz- oder Materialauswahländerung auf die endgültige Projektzeit und -kosten verstehen, können sie leicht entscheiden.

Anstatt nur einen Preis anzugeben, liefern wir auch einen verifizierten Fertigungsplan, um zu zeigen, wie tief wir in die Integration der Designabsicht mit der Produktionsrealität involviert sind, und ermöglichen so nicht nur die Vorhersage von Ergebnissen, sondern auch eine zuverlässige Partnerschaft in fortgeschrittene Getriebefertigung.

Warum sollten Sie LS Manufacturing als Ihren Partner für die Zahnradherstellung wählen?

Die Wahl eines Verzahnungsfertigungspartners für die Leistung kritischer Anwendungen erfordert mehr als nur die grundlegende Fähigkeit der Bearbeitung; Dabei handelt es sich in der Regel um die nachgewiesene Erfolgsbilanz eines Unternehmens, das Designabsichten unter Betriebsbedingungen in reale Leistung umsetzen kann. Durch die Integration von technischem Fachwissen, Tests und einem nachvollziehbaren Prozess können wir dieses Maß an Vertrauen bieten:

Partnerschaftsgrundlage: technische Expertise und nachgewiesene Erfahrung

Unsere Partnerschaft basiert auf 20 Jahren geballter Anwendungserfahrung und einer systematischen Wissensbasis.

- Empirische Wissensdatenbank: Anhand von 158 abgeschlossenen Projekten bietet eine von uns entwickelte Prozessdatenbank bestätigte Fertigungsparameter für verschiedene Materialien und Formen und reduziert so das Risiko von Neuentwicklungen.

- Anwendungsspezifische Anleitung: Basierend auf diesem gesammeltentechnischen Fachwissen ist unser früher Design-Input gezielter geworden, was die Designoptimierung im Hinblick auf Herstellbarkeit, Leistung und Kosten erleichtert, noch bevor mit der Präzisionsbearbeitung von Zahnrädern begonnen wird, also ein echtes Zahnradherstellungspartnerschaft wird gegründet.

Verifizierungsfähigkeit: Sicherstellung absoluter Konformität

Wir verpflichten uns zur Komponentenintegrität durch messtechnische Überprüfung in jeder Phase.

- Erweiterte Metrologie: Wir verfügen über ein Klingelnberg-Zahnradprüfzentrum, das in der Lage ist, vollständige Profil-, Steigungs- und Teilungsanalysen mit einer Genauigkeit von ±0,001 mm durchzuführen und definitive Konformitätsberichte zu erstellen.

- Prozesskontrolle: Inspektionsdaten werden in Echtzeit an unsere Teams für die fortgeschrittene Getriebefertigung zurückgesendet, was eine sofortige Prozessanpassung ermöglicht, um sicherzustellen, dass jedes Los die strengsten geschäftskritischen Spezifikationen erfüllt.

End-to-End-Service: Bereitstellung maßgeschneiderter Lösungen

Wir kümmern uns um die gesamte Wertschöpfungskette, um eine reibungslose Endintegration und Leistung zu liefern.

- Integrierter Workflow: Unser schlüsselfertiges Angebot umfasst die Designprüfung zu Beginn, kundenspezifische Ausrüstung Herstellung, Wärmebehandlung, Veredelung und Endvalidierung, wodurch eine vollständige Rückverfolgbarkeit gewährleistet ist.

- Leistungssicherheit: Eine solch umfassende Methode verbindet Design, Fertigung und Inspektion miteinander, sodass sichergestellt ist, dass die gelieferten Zahnräder 100% der Anwendungsspezifikation entsprechen.

Wir fördern zuverlässige, risikoreiche Engineering-Kapazitäten der Spitzenklasse, indem wir umfangreiches empirisches Wissen mit einer Prozesssteuerung im geschlossenen Regelkreis kombinieren. Dieses Dokument beschreibt unseren strengen Prozess der Umwandlung komplizierter Anforderungen in zertifizierungsfertige Komponenten und ist damit ein Beispiel für die umfassende technische Zusammenarbeit, die wir neben der spezialisierten Getriebefertigung gerne leisten möchten.

FAQs

1. Was ist die Mindestmodulbearbeitungsfähigkeit für kritische Einsatzzahnräder?

LS Manufacturing kann Zahnräder jeder Größe, einschließlich Mikrozahnräder und Großzahnräder, mit einem minimalen Bearbeitungsmodul von 0,2 und einem maximalen Durchmesser von 800 mm bearbeiten.

2. Wie bestimmt man die Genauigkeitsklasse des Zahnrads?

ISO 3-4 ist ein geeigneter Standard für Luft- und Raumfahrtanwendungen, während ISO 5-6 für Industrieroboter gilt. LS Manufacturing gibt Ratschläge, wie Sie Genauigkeitsklassen optimal nutzen können.

3. Wie lang ist der Bearbeitungszyklus für Zahnräder aus Sonderwerkstoffen?

15-20 Tage, konventionelle Materialien, 25-30 Tage, Sondermaterialien. Um dringenden Bedarf zu decken, verfügt LS Manufacturing über einen Schnellservice.

4. Wie hält man bei der Herstellung von Zahnrädern das gleiche Qualitätsniveau aufrecht?

Mithilfe der SPC-Prozesskontrolle, der Erststückprüfung und der Online-Messung garantieren wir einen CPK ≥ 1,67 und eine Genauigkeitsschwankung ≤ 0,005mm in der Serienproduktion.

5. Bieten Sie Designdienstleistungen zur Änderung des Zahnradprofils an?

Wir konnten das Profil- und Schrägungsmodifikationsdesign von Zahnradzähnen präzise bereitstellen, die Übertragungsleistung durch Simulationsanalysen verbessern und kostenlose DFM-Analyse-Berichte bereitstellen.

6. Wie minimiert man Verformungen bei der Wärmebehandlung von Zahnrädern?

Wir verwenden Vakuumwärmebehandlung + Druckabschreckung, um die Wärmebehandlungsverformung von Zahnrädern innerhalb von 0,01 mm zu halten und so die Stabilität der Zahnradgenauigkeit sicherzustellen.

7. Was ist die maximale Zahnradbearbeitungsgröße?

Der maximale Außendurchmesser beträgt 800 mm, das maximale Modul beträgt 8. LS Manufacturing ist mit der Fähigkeit von großen Zahnrädern ausgestattet Produktion.

8. Bieten Sie Dienstleistungen zur Prüfung der Getriebeleistung an?

Wir können verschiedene Leistungsüberprüfungsdienste anbieten, wie z. B. Ermüdungstests, Geräuschtests und Effizienztests, um zu überprüfen, ob die Zahnräder für die realen Arbeitsbedingungen geeignet sind.

Zusammenfassung

Die Herstellung kritischer Missionsausrüstung erfordert eine technische Planung durch Experten und ein sehr strenges Qualitätskontrollsystem. Wir können die Zuverlässigkeit von Zahnrädern unter sehr harten Arbeitsbedingungen durch wissenschaftliche Zahnradkonstruktion, präzise Bearbeitungsprozesse und einen umfassenden Verifizierungsprozess gewährleisten. Das professionelle Servicesystem von LS Manufacturing für kritische Missionsausrüstung kann Ihr technischer Berater während des gesamten gesamten Prozesses sein, von der technischen Beratung bis zur Massenfertigung.

Wenn Sie Anforderungen an die Herstellung wichtiger Missionsgetriebe haben, zögern Sie nicht, sich jetzt an das Getriebetechnikteam von LS Manufacturing zu wenden. Senden Sie Ihre Getriebeparameter, um einen professionell erstellten Fertigungsplan und ein genaues Angebot zu erhalten! Unsere Getriebespezialisten unterbreiten Ihnen innerhalb von 4 Stunden eine vollständige technische Analyse und Optimierungsvorschläge. Senden Sie jetzt Ihre Anfrage und erhalten Sie einen kostenlosen Zahnraddesign-Inspektionsservice.

Konstruieren Sie Ihre geschäftskritischen Anwendungen mit kundenspezifischen Präzisionsgetrieben für Luft- und Raumfahrt und Robotik.

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website:https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich Informationszwecken. LS Manufacturing Services Es gibt keine Zusicherungen oder Gewährleistungen, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es sollte nicht gefolgert werden, dass ein Drittlieferant oder -hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -typ oder Verarbeitung über das LS Manufacturing-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers. Angebot für benötigte Teile Identifizieren Sie die spezifischen Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

LS Manufacturing Team

LS Manufacturing ist ein branchenführendes Unternehmen. Konzentrieren Sie sich auf maßgeschneiderte Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechherstellung, 3D-Druck, Spritzguss Formen. Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Individualisierung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Wählen Sie LS Manufacturing. Das bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.lsrpf.com.