Die Herstellung von Automobilzahnrädern stellt OEMs und Tier-1-Zulieferer vor große Herausforderungen. So können beispielsweise Prototypenzahnräder Abweichungen von bis zu 0,02 mm aufweisen, und die Geräuschentwicklung in der Serienproduktion kann so laut sein, dass sie inakzeptabel ist. Darüber hinaus kann die Wärmebehandlung Verformungen von mehr als 0,05 mm verursachen. Üblicherweise führen diese Probleme zu Projektverzögerungen von 4–6 Wochen , und die Kosten für Qualitätsreklamationen übersteigen 15 % der Gesamtprojektkosten. Unsere gemeinsame Lösung bietet die Antwort auf diese Probleme.

Wir bieten eine Komplettlösung für die Zahnradfertigung und überwinden damit die Einschränkungen herkömmlicher Einzelprozessanbieter. Durch die Kombination von Konstruktion, Material- und Verfahrenstechnik, basierend auf 20 Jahren Erfahrung und einer Datenbank mit 286 bewährten Projekten , gewährleisten wir einen reibungslosen Optimierungsprozess vom Prototyp bis zur Serienproduktion. Dieser integrierte Prozess ermöglicht nicht nur eine höhere Genauigkeit der Zahnräder bis zu 0,005 mm und eine Geräuschreduzierung von 3 dB, sondern auch eine Kostenersparnis von 25 % pro Stück.

Automobilgetriebeherstellung: Vollständiger Textüberblick

| Abschnitt | Kerninhalt in einem Satz |

| Aktuelle Schwachstellen | Zahnradhersteller haben mit Ungenauigkeiten bei Prototypen, Geräuschproblemen, Verformungen durch Wärmebehandlung , Projektverzögerungen und hohen Qualitätskosten zu kämpfen. |

| Ursachenanalyse | Das Hauptproblem ist eine fragmentierte Lieferkette, der es an einer integrierten Optimierung von Design, Material und Prozess mangelt. |

| Lösungsvorschlag | Wir bieten eine Komplettlösung von der Konzeption bis zur Serienproduktion und nutzen dabei 20 Jahre spezialisiertes Know-how . |

| Methodik & Daten | Unser Verfahren zur Zahnradbearbeitung wird durch eine firmeneigene Prozessdatenbank unterstützt, die aus 286 erfolgreichen Projektfallstudien entwickelt wurde. |

| Wichtigste Leistungsergebnisse | Unsere Lösung führt zu einer höheren Getriebegenauigkeit , einem geringeren Geräuschpegel und erheblichen Einsparungen bei den Kosten der einzelnen Teile. |

Wir schließen die entscheidende Integrationslücke in der Automobilgetriebeindustrie. Unser Prozess revolutioniert die gesamte Wertschöpfungskette – von der Konstruktion bis zur Produktion – und bewahrt Ihr Unternehmen vor Verzögerungen, Qualitätseinbußen und Mehrkosten, die durch die Zusammenarbeit mit verschiedenen Einzelprozessanbietern entstehen. Unser datenbasiertes und zuverlässiges System ermöglicht die Fertigung hochpräziser Zahnräder , einen geräuschärmeren Betrieb und niedrigere Stückkosten. So sichern wir die Einhaltung von Projektzeitplänen und die langfristige Rentabilität Ihrer Projekte.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Es gibt viele Anleitungen, aber unsere basiert auf praktischer Erfahrung in der Produktion. Seit über 20 Jahren sind wir Hauptpartner von Automobilherstellern und entwickeln komplexe Getriebekonstruktionen weiter, um leistungsstarke und zuverlässige Lösungen zu schaffen. Die dabei gewonnenen Erkenntnisse haben uns gezeigt, dass die Fahrdynamik eines Fahrzeugs von der Präzision des Getriebes abhängt, nicht von der Häufigkeit von Garantieansprüchen.

Unser Verfahren berücksichtigt strenge Kriterien, wie beispielsweise die Kontrollprinzipien der American Production and Inventory Control Society (APICS) und die Spezifikationen der Aluminium Association (AAC) für die Materialwissenschaft. Dank dieser systematischen Vorgehensweise können wir Verformungen durch Wärmebehandlung minimieren, strenge Geräuschgrenzwerte einhalten und die Qualität vom ersten Prototyp bis zum millionsten Serienprodukt gewährleisten.

Wir wandeln diese praktische Erfahrung in Ihren Wettbewerbsvorteil um. Indem wir bewährtes Fachwissen zur Optimierung von Geometrie und Prozessen weitergeben, helfen wir Ihnen, kostspielige Fehler zu vermeiden. Die Zusammenarbeit mit uns garantiert zuverlässige Ergebnisse, hohe Leistung, Langlebigkeit und präzise Terminplanung für Ihre individuellen Getriebeprogramme .

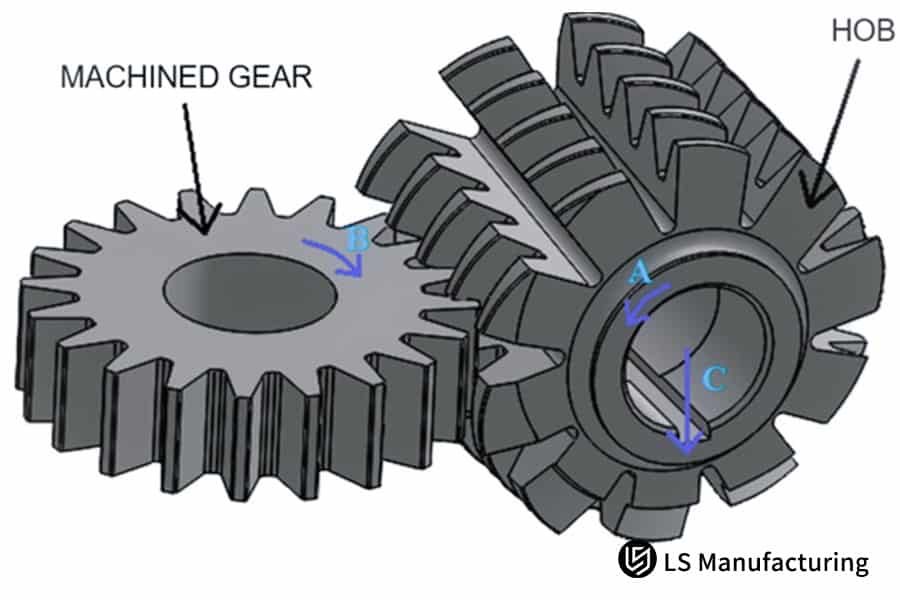

Abbildung 1: Technische Zeichnung eines Getriebes und eines Schneidwerkzeugs von LS Manufacturing

Welche Einschränkungen im Fertigungsprozess müssen während der Konstruktionsphase von Automobilzahnrädern berücksichtigt werden?

Die Konstruktionsphase ist mit Abstand die einflussreichste, da sie 80 % der Kosten und Leistung eines Getriebesystems bestimmt. Ziel dieses Beitrags ist es, unseren Ansatz zur frühzeitigen Berücksichtigung von Fertigungsbeschränkungen in der Konstruktionsphase zu erläutern, um potenzielle Probleme vorherzusagen und zu vermeiden, die sich andernfalls in der Automobilgetriebefertigung zu Schwierigkeiten entwickelt hätten.

Strategische Prozessauswahl auf Basis von Spezifikationen

Wir verknüpfen die Konstruktionsparameter mit den entsprechenden, bewährten Produktionsabläufen. Bei Anwendungen mit hohem Volumen und Modulen von 1,5 bis 2,5 mm setzen wir auf Walzen und Schaben, wodurch wir die Präzisionsklasse DIN 6 sehr kostengünstig erreichen. Für größere Module ( > 3 mm ), bei denen höchste Genauigkeit erforderlich ist, verwenden wir hingegen das Formschleifen und erreichen so die Präzisionsklasse DIN 4. Dabei wird jedoch der damit verbundene Kostenanstieg von 40 % deutlich sichtbar.

Leistungsorientierte Optimierung für EV-Getriebe

Für die kundenspezifische Fertigung von Getrieben für Elektrofahrzeuge setzen wir gezielte Mikrogeometrie ein. Eine bewusste Balligkeit von 5–8 µm wird berechnet, um eine Geräuschreduzierung von 2–3 dB zu erzielen. Das resultierende Kontaktmuster wird anschließend durch Simulationen eingehend analysiert, um sicherzustellen, dass der Vorteil in puncto Geräuscharmut nicht zu einem Verlust der Tragfähigkeit von mehr als 10 % führt. So wird von Anfang an ein optimaler Kompromiss zwischen NVH (Geräusch-, Vibrations- und Rauheitskomfort) und Langlebigkeit erreicht.

Proaktive DFM zur Minderung der Auswirkungen der Wärmebehandlung

Unser Ansatz zur Präzisionszahnradfertigung beginnt mit einer vorausschauenden DFM-Analyse . Wir simulieren thermische Verformungen, um präzise Aufmaße für die Vorbearbeitung festzulegen und die Bearbeitungsschritte in die richtige Reihenfolge zu bringen. Diese frühzeitige Korrektur verhindert spätere Schleifprobleme, sodass das gehärtete Zahnrad alle Endspezifikationen kompromisslos erfüllt.

Dieser Ansatz integriert Theorie und Praxis auf vorhersagbare Weise. Durch die Einbeziehung von Fertigungsintelligenz in die Konstruktionsphase bieten wir einen klaren Entwicklungsrahmen, der es Ihrem Getriebedesign ermöglicht, optimale Leistung zu erbringen und sich besser für die Serienproduktion hinsichtlich Qualität, Kosten und Stabilität zu eignen.

Wie lässt sich bei der Prototypenfertigung von Zahnrädern ein Gleichgewicht zwischen Validierungsgeschwindigkeit und Repräsentativität für die Massenproduktion herstellen?

Die Prototypenentwicklung von Zahnrädern stößt auf ein grundlegendes Problem: den Konflikt zwischen Geschwindigkeit und Bauteilen, die der Serienfertigung tatsächlich entsprechen. Unser mehrstufiger Ansatz löst dieses Problem, indem er je nach Validierungsziel unterschiedliche Prototypentechnologien einsetzt und so kurze Durchlaufzeiten und zuverlässige Daten gewährleistet . Der Ablauf ist wie folgt:

Schnelle Funktions- und Passformprüfung

- Methode: 3D-gedruckte Polymerzahnräder .

- Unsere Vorgehensweise: Wir führen die Zahnradbearbeitung des Formkerns und das Hochgeschwindigkeitssintern durch, um Nylonzahnräder in 2 Tagen herzustellen und so eine Kostenreduzierung von 70 % zu erzielen.

- Problem gelöst: Dadurch können Konstrukteure die Passgenauigkeit, die Abstände und die grundlegende Kinematik der Baugruppe nahezu gleichzeitig physisch überprüfen und so den Weg für schnelle konzeptionelle Änderungen ebnen, noch bevor ein einziges Stück Metall zugeschnitten wird.

Beschleunigte Dauerhaftigkeits- und Belastungsprüfung

- Methode: Weiche, bearbeitete Stahlzahnräder.

- Unsere Vorgehensweise: Wir schneiden Rohlinge aus 45#-Stahl und optimieren den Prototypen-Zahnradbearbeitungs- und Härteprozess, um gehärtete, geschabte Zahnräder in 5 Tagen liefern zu können.

- Problem gelöst: Es verleiht einem Bauteil metallurgisch die gleichen Eigenschaften wie dem, das für Drehmoment-, Verschleiß- und Lebensdauertests verwendet wird, wodurch der Zeit- und Kostenaufwand für die vollständige Aufkohlung bei weniger kritischen Dauerfestigkeitsdaten reduziert wird.

NVH- und Leistungsvalidierung unter Serienbedingungen

- Methode: Herstellung von Prototypen mit dem endgültigen Produktionsmaterial und Wärmebehandlung.

- Unsere Vorgehensweise: Hierbei handelt es sich um die Fertigung von Automobilzahnrädern nach den vollständigen Spezifikationen: 20CrMnTi-Material , Aufkohlen und Präzisionsschleifen, mit einer Lieferzeit von 12 Tagen.

- Problem gelöst: Es erzeugt eine prototypische Mikrostruktur und Oberflächenintegrität des Serienteils und liefert somit definitive Daten zu Geräuschen, Vibrationen und Rauheit (NVH) sowie zur Effizienz, wodurch Leistungsschätzungen entfallen.

Dieser methodische Ansatz im Bereich der Zahnrad-Prototypenentwicklung ermöglicht es, die Ausgaben für Prototypen in jeder Phase in wertvolle, entscheidungsrelevante Daten umzuwandeln. Indem wir den optimalen Weg zu jedem Validierungsziel ermitteln, ermöglichen wir unseren Kunden, Entwicklungszyklen um mehr als 60 % zu verkürzen und ein präzises, finales Angebot für die Zahnradfertigung zu erstellen.

Wie wird die gleichbleibende Präzision der Zahnräder in der Massenproduktion sichergestellt?

Die Einhaltung von Mikrometergenauigkeit bei der Fertigung großer Stückzahlen ist eine der größten Herausforderungen in der Präzisionszahnradfertigung . Dieses Whitepaper stellt die systematische, datenbasierte Kontrollstrategie vor, mit der wir die Produktion hochwertiger Zahnräder und die Produktkonsistenz sicherstellen und so das Hauptrisiko von Abweichungen in der Massenproduktion für unsere Kunden direkt minimieren.

| Kontrolldimension | Methode & Häufigkeit | Zielvorgabe | Zweck |

| Prozessfähigkeit (SPC) | SPC-Überwachung wichtiger Getriebemerkmale in Echtzeit . | CpK 1,67 für kritische Toleranzen (z. B. Steigung 0,015 mm ). | Prozessabweichungen frühzeitig erkennen und Korrekturmaßnahmen ergreifen, um einen stabilen Zustand aufrechtzuerhalten. |

| Metrologische Verifizierung | 100%ige Erst- und Endkontrolle pro Charge ; vollständiges Audit an einem Klingelnberg-Messzentrum alle 200 Stück. | Profilfehler 0,008 mm ; Anschlussfehler innerhalb der Spezifikation. | Bereitstellung absoluter, nachvollziehbarer Daten für die abschließende Qualitätszertifizierung von Ausrüstung durch Experten. |

| Werkzeuglebensdauermanagement | Vorausschauendes Werkzeug, Änderungssystem basierend auf Stückzahl und Zustandsüberwachung. | Bei kritischen Arbeitsgängen wird nach 500 Teilen ein Werkzeugwechsel vorgeschrieben. | Um Qualitätseinbußen durch Werkzeugverschleiß zu vermeiden, ist eine gleichbleibende Fertigungsqualität von Zahnrädern unerlässlich. |

| Systemintegration | Geschlossener Regelkreis von der Messung zur Maschinenkorrektur. | Eine Erstausbeute von 99,7 % in der Serienproduktion erzielen. | Entwickeln Sie ein selbstkorrigierendes Zahnradfertigungssystem , das langfristige Genauigkeit gewährleistet. |

Dieses Rahmenwerk setzt Qualitätstheorien in eine streng kontrollierte Produktionsumgebung um. Durch die Kombination von statistischer Prozesskontrolle mit präziser Messtechnik und vorausschauendem Werkzeugmanagement erreichen wir die von führenden OEMs geforderte Präzision in der Präzisionszahnradfertigung. Die hier angewandte Methode minimiert das Risiko für Zulieferer von Automobilzahnrädern , verhindert kostspielige Ausrutscher und schafft so einen nachweisbaren Beleg für die Exzellenz von Zahnradsystemen – ein entscheidender Faktor für wettbewerbsintensive und hochwertige Anwendungen.

Abbildung 2: Detaillierte Querschnittsansicht eines Fahrzeuggetriebemechanismus von LS Manufacturing

Wie lässt sich die kritische Maßkette bei der Montage komplexer Zahnradbaugruppen kontrollieren?

Die Leistungsfähigkeit eines Getriebesystems hängt maßgeblich davon ab, wie präzise alle seine Komponenten gesteuert werden und wie gut sie zusammenwirken. Dieses Dokument beschreibt detailliert unsere systematische Methodik zur Steuerung komplexer Montageketten, um eine optimale Lastverteilung, Geräuschdämpfung und Erstausbeute bei der Montage von Automobilgetrieben zu gewährleisten.

Proaktive Dimensionsstapelanalyse

Vor Beginn eines jeden Projekts führen wir eine vollständige digitale Strukturanalyse durch. Diese Simulation legt die Maßtoleranzen für jedes Bauteil fest und verteilt sie, beginnend mit der Getriebewelle und endend mit der Gehäusebohrung. Die proaktive Modellierung der Getriebeübergänge, wie beispielsweise des axialen Planetenspiels, unterliegt lediglich einer kontrollierten Variation im Bereich von 0,1–0,15 mm , was einer vordefinierten Lastverteilung entspricht.

Komponentenprüfung der Montagepassung

Um höchste Bauteilqualität zu gewährleisten, führen wir eine äußerst gründliche Komponentenprüfung durch. Mithilfe eines Koordinatenmessgeräts (KMG) werden die kritischen Bereiche der Gehäusebohrung vermessen, wobei eine Positionstoleranz von 0,02 mm eingehalten wird. Jedes Zahnradbauteil wird zudem anhand seiner Zeichnung geprüft. Durch diese umfassende Wareneingangskontrolle wird die Endmontage mit bekannten und qualitativ hochwertigen Teilen durchgeführt, wodurch wesentliche Fehlerquellen eliminiert werden.

Selektive Montage für optimale Systemleistung

Als strategischer Partner in der Zahnradfertigung setzen wir selektive Montageverfahren ein. Die Komponenten werden präzise nach ihren tatsächlichen Abmessungen klassifiziert. Anschließend werden die Teile (z. B. die einzelnen Planetenräder und die Träger) so zusammengefügt, dass die gewünschte Vorspannung oder Eingriffsausrichtung erreicht wird. Dadurch werden Abweichungen zwischen den Komponenten innerhalb der Toleranzen ausgeglichen und eine Systemleistung erzielt, beispielsweise eine Geräuschreduzierung von 3 dB.

Mit dieser Methode wird die Montage nicht länger von Variablen abhängen, sondern zu einem vorhersehbaren, gezielt entwickelten Ergebnis. Durch den Einsatz von virtueller Analyse, Messtechnik, Güteprüfung und intelligentem Matching kann jedes Projekt zur Herstellung von Automobilkomponenten die geplanten Systemleistungen, Zuverlässigkeit und Montageeffizienz erreichen und so die Erstausbeute direkt auf 98 % und mehr steigern.

Wie lässt sich die thermische Verformung hochbelasteter Zahnräder während der Wärmebehandlung vorhersagen und kontrollieren?

Die Verformung durch Wärmebehandlung ist ein entscheidender Faktor für die Endqualität und Leistungsfähigkeit in der Präzisionszahnradfertigung . Unkontrolliert führt sie zu Schleifbrand, Geräuschen und vorzeitigem Ausfall. Dieses Dokument beschreibt eine datenbasierte Methodik zur Vorhersage, Kompensation und Minimierung von Verformungen, um Dimensionsstabilität und erhöhte Lebensdauer in der Automobilzahnradfertigung zu gewährleisten.

| Kontrolldimension | Methode & Spezifikation | Ziel / Ergebnis | Zweck |

| Vorhersagesimulation | Zur Simulation von thermischen und Phasenumwandlungsspannungen wurde eine Finite-Elemente-Analyse (FEA) durchgeführt. | Das Vorhersagetool ergab eine Profilverzerrung nach dem Abschrecken von 0,02-0,03 mm für 20CrMnTi . | Durch eine präzise Vorbearbeitung des Zahnradrohlings lässt sich eine Unter- bzw. Überbestückung vermeiden. |

| Prozessstabilität | Durch den Einsatz von Öfen mit kontrollierter Atmosphäre wird das Kohlenstoffpotenzial innerhalb von 0,05 % gehalten. | Die Einsatzhärte wird konstant mit einer Streuband -HRC von 1,5 erreicht. | Keine metallurgischen Unstimmigkeiten bedeuten keine variablen Verformungen und Spannungen mehr. |

| Bestätigte Vergütung | Verwendung berechneter Materialzugaben für das Vorschleifen auf Basis von FEA-Ergebnissen. | Nach dem Reinigen und Aufschleifen entspricht die endgültige Zahngeometrie den Spezifikationen. | Somit ist es möglich, Verzerrungen von einem unvorhersehbaren zu einem geplanten, kontrollierten Fertigungsschritt umzuwandeln. |

| Leistungsergebnis | Die Parameter für den Temperaturzyklus und die Abschreckung wurden durch Tests optimiert und validiert. | Die Biegeermüdungslebensdauer ist für die kritischsten Getriebekomponenten für über 1 Million Zyklen ausreichend. | Ein zuverlässiges und leistungsstarkes Ergebnis im Bereich der Getriebeproduktion wird durch Daten erzielt und validiert. |

Diese strukturierte Methode ermöglicht die Umwandlung einer wichtigen Qualitätsvariable in einen kontrollierbaren Prozessparameter. Durch die Kombination von Simulation, datenbasierter Vorhersage und strenger Prozesskontrolle gewährleisten wir ein hohes Qualitätsniveau unseres hochbelastbaren Getriebesystems . Dies stellt nicht nur sicher, dass Geometrie, Metallurgie und Leistung den Konstruktionsvorgaben entsprechen, sondern gibt den Anwendern auch die Gewissheit, dass sie sich selbst in anspruchsvollsten Fahrzeugantriebsanwendungen auf das System verlassen können.

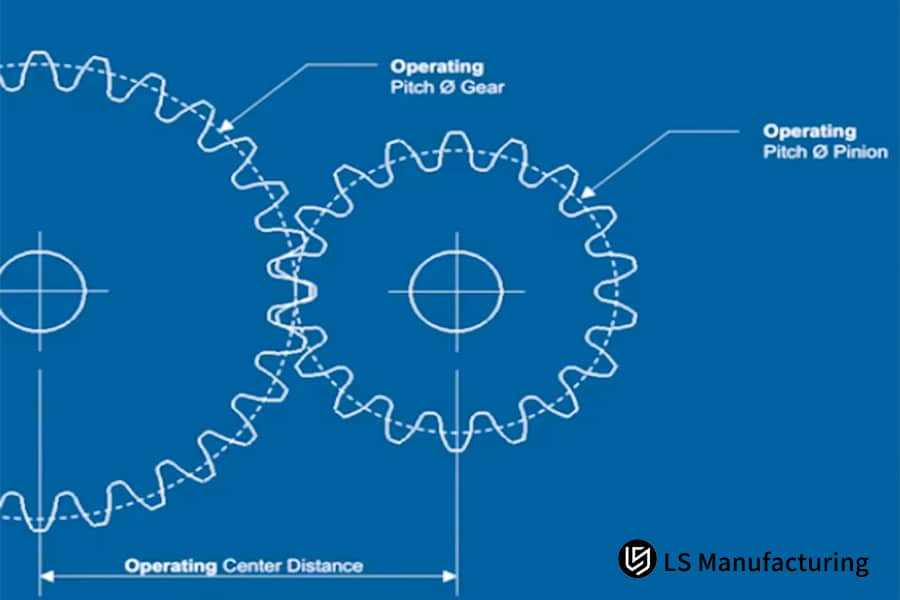

Abbildung 3: Diagramm mit den Teilkreisdurchmessern und Achsabständen der Zahnräder von LS Manufacturing

LS Manufacturing New Energy Vehicle Industry: Projekt zur Anpassung eines Hochgeschwindigkeits-Untersetzungsgetriebes

Die Entwicklung eines zuverlässigen, geräuscharmen und energieeffizienten Getriebes für einen Elektromotorantrieb mit 20.000 U/min stellt die Fertigungstechnik für Präzisionszahnräder vor einige Herausforderungen. Hier ist die Geschichte der Zusammenarbeit eines Elektrofahrzeugherstellers mit uns zur Entwicklung von Lösungen für die Probleme hinsichtlich Geräuschentwicklung, Effizienz und Langlebigkeit in seinem Hochgeschwindigkeits-Untersetzungssystem:

Herausforderung für den Kunden

Der Prototyp des Getriebes des Kunden, der mit einsatzgehärteten 20CrMnTi -Zahnrädern ausgestattet war, erfüllte die Zielvorgaben nicht. Der Geräuschpegel lag bei 78 dB (und damit über dem Grenzwert), der Wirkungsgrad des Getriebes bei lediglich 92 % und eine Lochfraßrate von 5 % in der Pilotproduktion gefährdete den Projektzeitplan. Diese Probleme hätten die Gesamtleistung des Fahrzeugs, den Projektzeitplan und den Ruf der Marke erheblich beeinträchtigt. Daher benötigte der Kunde dringend eine technische Antwort von einem erfahrenen Zulieferer für Automobilzahnräder .

LS Fertigungslösung

Als unser langjähriger Partner in der Zahnradfertigung haben wir gemeinsam ein umfassendes Lösungspaket erarbeitet. Wir haben Präzisionsschleifverfahren angewendet, um Zahnradqualität nach DIN 5 zu erreichen, Kugelstrahlen zur Beseitigung von Druckeigenspannungen durchgeführt und die Einsatzhärtungstiefe auf 0,8–1,2 mm mit einer Oberflächenhärte von HRC 58–62 optimiert. Durch eine sorgfältige Anpassung der Geometrie im Mikrobereich wurde ein leiser Lauf der Zahnräder auch bei hohen Drehzahlen und unter hoher Belastung gewährleistet. Das Ergebnis ist eine optimale Lösung.

Ergebnisse und Wert

Das neu entwickelte Getriebesystem weist einen deutlich reduzierten Geräuschpegel von 72 dB und einen Wirkungsgrad von 96 % auf. Die in Serie gefertigten Zahnräder zeigten innerhalb von 12 Monaten keine Ausfälle, wodurch das Problem der Lochfraßkorrosion vollständig gelöst wurde. Dank dieser zuverlässigen Serienproduktion konnte der Kunde sein Modell zwei Monate früher als geplant auf den Markt bringen und gleichzeitig die Kosten pro Getriebeeinheit um 20 % senken – ein Beweis für die hohe Wertschöpfung in der Partnerschaft .

Dieser Fall unterstreicht eindrucksvoll unsere umfassende technische Expertise in der Automobilgetriebefertigung . Dank unserer Getriebelösungen konnten wir einen Engpass im Motorbereich in einen Wettbewerbsvorteil verwandeln. Wir liefern nicht nur Bauteile, sondern ausgereifte und leistungsstarke Lösungen mit Garantie für die noch anspruchsvolleren elektrischen Antriebe der nächsten Generation.

Wie wählt man die optimale Kombination aus Zahnradmaterial und Fertigungsverfahren basierend auf dem Anwendungsszenario aus?

Die Auswahl des optimalen Werkstoffs und Fertigungsprozesses ist entscheidend für die Leistung, Lebensdauer und Gesamtkosten eines Zahnrads. Eine wissenschaftlich fundierte, anwendungsorientierte Abstimmung ist unerlässlich, um spezifische Betriebsanforderungen zu erfüllen. Dieses Dokument beschreibt unsere systematische Methodik für diese grundlegenden Entscheidungen in der kundenspezifischen Zahnradfertigung .

Materialauswahl basierend auf der Anwendungsbelastung

- Anforderungen an hohe Festigkeit: Für hochbelastete Zahnräder von Elektroantriebsgetrieben empfehlen wir einsatzgehärtete Stähle wie 20CrMnTiH . Der verwendete Stahl gewährleistet eine Biegefestigkeit von 1500 MPa .

- Besondere Umgebungsbedingungen: Um die Langlebigkeit der stark beanspruchten Bauteile in feuchter Umgebung zu gewährleisten, werden hochverschleißfeste Kupferlegierungen eingesetzt. Hier kommt CuP14-Bronze mit einem PV-Wert von ≥ 2,5 MPam/s zum Einsatz.

Prozessoptimierung für Leistung und Ausbeute

- Maximale Materialeffizienz: Um das Gewicht des Zahnrads zu reduzieren, ohne die Festigkeit zu beeinträchtigen, haben wir die Rohlinge endkonturnah geschmiedet. Dadurch konnten wir die Materialausnutzung von 45 % auf über 85 % steigern.

- Erreichen der endgültigen Präzision: Die geschmiedete Vorform wird durch Präzisionszahnradbearbeitung auf die endgültige Spezifikation des Getriebesystems hinsichtlich Geräuscharmut und Effizienz gebracht.

Ganzheitliche Kosten-Leistungs-Validierung

- Gesamtkostenmodellierung: Wir nehmen die Lebenszykluskosten genau unter die Lupe und gleichen so die Werkzeuginvestitionen mit den potenziellen Material- und Bearbeitungseinsparungen im Laufe der Zeit ab .

- Produktionsvalidierung: Die Sicherstellung von Stabilität und Qualität durch Pilotläufe ist der Weg, wie wir risikofreie Serienfertigungsdienstleistungen anbieten.

Unser sorgfältig recherchierter, systematischer Ansatz gewährleistet die technische und wirtschaftliche Optimierung jeder Lösung. Wir setzen komplexe Anforderungen erfolgreich in einen verlässlichen Produktionsplan um, der nicht nur Zahnräder mit exakter Leistung und Kostenvorgaben liefert, sondern uns auch als vertrauenswürdigen Partner in der Automobilkomponentenfertigung etabliert.

Warum sollten Sie LS Manufacturing als Ihren Partner für die Getriebefertigung wählen?

Die Auswahl eines Partners für die Getriebefertigung hängt nicht nur von der Liste der verfügbaren Maschinen ab. Entscheidend ist seine nachgewiesene Fähigkeit, komplexe Prozesse zu bewältigen und von Anfang an optimale Ergebnisse zu erzielen. Die Wahl hängt davon ab, wie ein Lieferant die Konstruktionsidee systematisch in eine zuverlässige und kostengünstige Produktion umsetzt. Unser Mehrwert liegt in einem gut organisierten Ansatz, der Risiken minimiert und die Markteinführungszeit verkürzt.

Bewährter Prozess, verankert in empirischen Daten

Anstatt iterativ nach dem Prinzip von Versuch und Irrtum vorzugehen, nutzen wir eine firmeneigene Datenbank mit 286 bisher abgeschlossenen Projekten . Dies ermöglicht einen vorausschauenden Ansatz. Beispielsweise können wir anhand der Ergebnisse vergangener Projekte mit Zahnrädern mit einem Modul von 0,5 bis 10 Probleme wie Verformungen durch Wärmebehandlung oder Geräusche beheben und so das Risiko Ihres Projekts von Anfang an deutlich reduzieren. Unser Know-how führt zu einem präziseren ersten Angebot für die Zahnradfertigung .

Integrierte Infrastruktur für garantierte Konsistenz

Unsere Expertise basiert auf der Integration von Hardwarekomponenten wie Gleason-Bearbeitungszentren und Ipsen-Wärmebehandlungsanlagen sowie auf der geschlossenen Prozesssteuerung, die das Fundament bildet. Diese vertikale Integration ermöglicht uns die vollständige Kontrolle über alle kritischen Variablen, vom Zahnradschleifen bis zum Einsatzhärten. So gewährleisten wir die im Design geforderte Leistung des Getriebesystems bei jedem einzelnen Serienbauteil.

Ein Partnerschaftsmodell, das sich auf Ihr Ergebnis konzentriert

Unsere Rolle als Automobilgetriebelieferant zeichnet sich durch proaktive Zusammenarbeit aus. Durch die Integration wissenschaftlicher DFM-Analysen und des Stage-Gate-Projektmanagements in unsere Getriebefertigungsprozesse sichern wir nicht nur die kontinuierliche Produktion, sondern auch den wirtschaftlichen Erfolg unserer Kunden. Unser systematischer Ansatz hat Kunden geholfen, ihre Entwicklungszyklen um 40 % und die Gesamtkosten um 25 % zu reduzieren und die Fertigung so zu einem strategischen Vorteil statt einer variablen Größe zu machen.

Wenn Sie sich für LS Manufacturing entscheiden, arbeiten Sie mit einem Team zusammen, das weiß, wie man optimale und vorhersehbare Ergebnisse liefert. Wir vereinen fundiertes technisches Know-how mit einem prozessorientierten Partnerschaftsmodell. Ihr Präzisionszahnradprojekt wird daher hinsichtlich Leistung, Termintreue und Budget zweifellos ein Erfolg.

Abbildung 4: CNC-Schneideprozess für Automobilzahnräder mit Kühlmittel und Spannvorrichtung von LS Manufacturing

Häufig gestellte Fragen

1. Gibt es eine Mindestbestellmenge für Kfz-Zahnräder? Ist eine Mindestbestellmenge erforderlich?

LS Manufacturing fertigt Prototypen bis hin zu Serienproduktionen von 100.000 Einheiten . Es gibt keine strikte Mindestbestellmenge. Bestellungen ab 500 Einheiten werden jedoch nach Stückzahl gestaffelt vergünstigt.

2. Wie lange dauert es von der Getriebeentwicklung bis zur Auslieferung des Prototyps?

Einfache Zahnräder benötigen 7 Tage , komplexe Zahnradbaugruppen 15 Tage . LS Manufacturing verfügt über einen schnellen und effizienten Prozess, um den reibungslosen Projektablauf zu gewährleisten.

3. Was ist die höchstmögliche Präzisionsstufe der Zahnräder?

Durch den Einsatz von Zahnradschleiftechnologie lassen sich verschiedene Präzisionsgrade bis hin zu DIN 3 erreichen. Die Produktionslinie von LS Manufacturing gewährleistet stets einen Zahnprofilfehler von nur 0,005 mm .

4. Wie gewährleisten Sie die Konsistenz der Massenproduktion von Zahnrädern?

Die Fertigungsprozesse von LS entsprechen der SPC-Kontrolle durch regelmäßige Gerätekalibrierung und ein umfassendes Inspektionssystem, was wiederum eine Serienfertigungs-Erfolgsquote von über 99,5 % gewährleistet.

5. Welche besonderen Anforderungen müssen an die Getriebe von Fahrzeugen mit alternativen Antrieben gestellt werden?

Kurz gesagt, sie zeichnen sich durch hohe Drehzahl ( 20.000 U/min ), geringe Geräuschentwicklung ( 75 dB ) und hohen Wirkungsgrad ( 95 % ) aus. LS Manufacturing bietet umfassende Lösungen für diese Anforderungen.

6. Wie erhalte ich ein genaues Angebot für die Zahnradfertigung?

Wenn Sie uns die Zahnradparameter (Modul, Zähnezahl, Material usw.) oder 3D-Zeichnungen zur Verfügung stellen können, erhalten Sie von LS Manufacturing innerhalb von 4 Stunden ein detailliertes Angebot.

7. Wie kompensiert man Verformungen nach der Wärmebehandlung von Zahnrädern?

Durch die Vorhersage von Verformungen mithilfe einer Datenbank und die Berücksichtigung vordefinierter Bearbeitungszugaben kann LS Manufacturing die Verformung bei der Wärmebehandlung effektiv auf nur 0,02 mm begrenzen.

8. Bieten Sie Montage- und Prüfdienstleistungen für Getriebe an?

Von Einzelteilen bis hin zu kompletten Baugruppen bieten wir Ihnen einen umfassenden Service inklusive dynamischer Wuchtung und Geräuschprüfung. LS Manufacturing garantiert, dass die Baugruppen direkt nach der Lieferung einsatzbereit sind.

Zusammenfassung

Die Fertigung von Automobilzahnrädern ist ein komplexer Prozess, der verschiedene Ingenieursbereiche wie Konstruktion, Materialauswahl, Fertigungsprozesse und Prüfungen vereint. Er ist anspruchsvoll und erfordert vom Lieferanten nicht nur fundiertes technisches Wissen, sondern auch umfangreiche Projekterfahrung. Dank eines umfassenden technischen Systems und Qualitätsmanagements kann LS Manufacturing seinen Kunden Zahnradlösungen vom Prototyp bis zur Serienproduktion liefern, die Präzision, Zuverlässigkeit und Wirtschaftlichkeit optimal vereinen.

Sollten Sie in Ihrem Projekt Schwierigkeiten im Bereich Zahnradkonstruktion, -fertigung oder -qualität haben, kontaktieren Sie umgehend das Zahnradexpertenteam von LS Manufacturing . Teilen Sie uns Ihre Zahnradzeichnungen oder -parameter mit und Sie erhalten eine kostenlose DFM-Analyse sowie ein präzises Angebot. Senden Sie uns jetzt Ihre Anforderungen und erhalten Sie eine maßgeschneiderte Zahnradlösung!

Unser professionelles Team stellt Ihnen innerhalb von 24 Stunden detaillierte Lösungen im Bereich der Getriebetechnik zur Verfügung, um den Erfolg Ihres Projekts zu gewährleisten.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .