Die Herstellung von Zahnrädern ist der Kern von Präzisionsübertragungssystemen. Derzeit stehen viele Unternehmen vor den gleichen Herausforderungen wie unzureichende Getriebepräzision, übermäßige Eingriffsgeräusche und kurze Ermüdungslebensdauer. Diese Probleme schränken die Gesamtleistung und Zuverlässigkeit von High-End-Geräten direkt ein. Die Hauptursache liegt in der Tatsache, dass die Herstellung von Zahnrädern ein systematisches technisches Projekt ist, das komplexe Zahnprofildesigns, Bearbeitungspräzision im Mikrometerbereich und eine strenge Kontrolle der Wärmebehandlung umfasst. Unternehmen, denen es an umfassender Technologiekompetenz und fortschrittlicher Ausrüstung mangelt, haben Schwierigkeiten, die Chargenkonsistenz zu gewährleisten.

LS Manufacturing bietet eine systematische Lösung, die hochpräzise CNC-Werkzeugmaschinen, professionelle Designanalysen, präzise Wärmebehandlungsprozesse und umfassende Qualitätskontrolle umfasst. Daher analysieren wir in diesem Artikel systematisch die wichtigsten technischen Aspekte; Wir beweisen, wie wir unsere hochpräzisen, geräuscharmen und langlebigen Getriebeprodukte zuverlässig und sicher einsetzen können. Um Ihnen Zeit zu sparen, finden Sie hier einen kurzen Überblick über die wichtigsten Schlussfolgerungen.

Kurzreferenztabelle zur Zahnradherstellung

| Teilkategorien | Analyse wichtiger Punkte |

| Aktuelle Situation | Der Problempunkt liegt normalerweise in der Getriebeherstellungsindustrie, wo es darum geht, Präzision, Lärm und Lebensdauer in Einklang zu bringen. |

| Hauptursache | Dies wird auf das geometrische Design, den hohen Grad an Bearbeitungsprozessen und die anschließende Wärmebehandlung zurückgeführt. |

| Lösungsstruktur | Technologie, Ausrüstung, Prozess und Qualitätskontrolle werden auf logische Weise kombiniert, um verschiedene Herausforderungen in der Fertigung zu meistern. |

| Fortschrittliche Designtechnologie | Mit der speziellen Software zur Zahnprofiloptimierung entwickelt es eine Vernetzungsstimulation und verbessert die Leistung von der Quelle. |

| Präzisionsbearbeitungsprozess | Hochpräzise CNC-Werkzeugmaschinen stellen die Zahnprofiltoleranzen und Oberflächenqualität sicher. |

| Wärmebehandlung und Stärkung | Kontrollierbare Wärmebehandlungsprozesse zur drastischen Steigerung der Verschleißfestigkeit und Ermüdungsfestigkeit von Zahnrädern. |

| Umfassende Qualitätskontrolle | Das Testsystem für den gesamten Prozess von Anfang bis Ende ist die Garantie für Chargenkonsistenz. |

| Kernwert | Endlich hohe Präzision mit geräuscharmen, langlebigen Getriebeprodukten. |

Stattdessen bieten sie eine umfassende Technologiekette: von der digitalen Designsimulation über präzise Verzahnungsbearbeitungsdienste, maßgeschneiderte Wärmebehandlung bis hin zur Qualitätsprüfung. All dieser systematische Ansatz dient dazu, sicherzustellen, dass Produkte, wie z. B. Zahnräder, bei verschiedenen Schlüsselindikatoren wie Präzision, Geräuschentwicklung und Lebensdauer beste Leistungen erbringen können. Auf diese Weise versorgt das Unternehmen seine Kunden mit Präzisionsgetriebekomponenten, die Industriestandards übertreffen und stabile und zuverlässige Leistungen gewährleisten.

Warum diesem Leitfaden vertrauen? Echte Praxiserfahrung von den LS Manufacturing-Experten

Tatsächlich sind Hunderte theoretischer Artikel zur Zahnradherstellung online verfügbar. Der Mehrwert dieses Leitfadens besteht jedoch in unserer praktischen Erfahrung in der realen Welt: Unsere Werkstatt beschäftigt sich täglich mit dem Schneiden hochfester Legierungen mit Toleranzen im Mikrometerbereich und komplexer Zahngeometrie. Jedes bisschen Wissen beeinflusst direkt die Produktzuverlässigkeit und -leistung.

Diese Ideen im Buch sind Ergebnisse einer Reihe von Verarbeitungspraktiken und strengen Tests, die im Rahmen der Präzisionsprinzipien des National Institute of Standards and Technology (NIST) und des Qualitätskontrollrahmens der International Aerospace Quality durchgeführt wurden Gruppe(IAQG). Wir sprechen hier nicht von leeren Theorien, sondern von praktischer Weisheit, die durch Versuche und Wirrungen verfeinert wurde, um Ihnen dabei zu helfen, die Fallstricke zu vermeiden, durch die wir gegangen sind, um gemeinsam die Zuverlässigkeit der Getriebeherstellung zu verbessern.

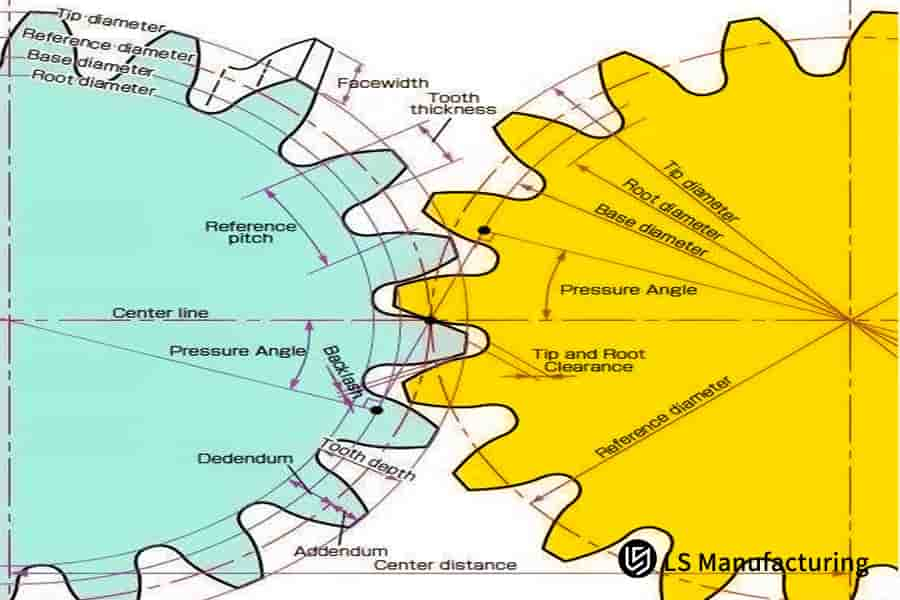

Abbildung 1: Kernspezifikationen für Zahnradherstellungsprozesse von LS Manufacturing

Warum ist ein Präzisionsgetriebe eine zentrale Getriebekomponente moderner Industrieanlagen?

Was ist Zahnradherstellung? Zahnräder gelten als das „Herz“ moderner Industrieanlagen, und ihre Leistung bestimmt direkt das technologische Niveau des gesamten Übertragungssystems. Nur durch die Einführung eines überlegenen Getriebeherstellungsprozesses könnte die Effizienz, Laufruhe und Haltbarkeit von Zahnradgetrieben effektiv gewährleistet werden. Lassen Sie uns im Folgenden seinen unersetzlichen Wert anhand der Kernleistungsdimensionen analysieren:

Übertragungseffizienz

Hochpräzise Zahnräder sorgen für minimale Reibung und Energieverlust beim Eingriff, mit extrem hoher Zahnprofilpräzision und Oberflächengüte und erreichen so einen Übertragungswirkungsgrad von über 98 %. In dieser Hinsicht trägt dies zu erheblichen Energieeinsparungen und Leistungsverbesserungen für neue Energieübertragungssysteme in Fahrzeugen und großen Windkraftanlagen bei, die höchste Energieeffizienz anstreben.

Geräusch- und Vibrationskontrolle

Lebensdauer und Zuverlässigkeit

Daher ist leicht zu erkennen, wie Präzisionsgetriebe mit ihrer hervorragenden Leistung in Bezug auf Effizienz, Laufruhe und Lebensdauer zum Kern von High-End-Geräten wurden. Es versteht sich von selbst, dass eine solche überlegene Leistung kein Zufall ist, sondern das Ergebnis eines systematischen, starren Präzisionszahnradfertigungssystems als solide Grundlage ist, das die moderne Industrie zu mehr Effizienz, Genauigkeit und mehr drängt Zuverlässigkeit.

Was sind die wichtigsten Prozesse bei der Herstellung von Zahnrädern?

Die Zahnradherstellung ist ein anspruchsvolles Systemtechnikprojekt. Seine hervorragende Leistung beruht auf einer Reihe miteinander verbundener präziser Zahnradherstellungsprozesse. Die präzise Steuerung jedes Prozesses, vom Konzeptentwurf bis zum Endprodukt, wirkt sich direkt auf die Getriebeeffizienz, den Geräuschpegel und die Lebensdauer des Zahnrads aus. Wissenschaftliche Zahnradproduktionsmethoden als grundlegende Garantie für die Sicherstellung einer gleichbleibenden Qualität bei Serienprodukten. Die Kernaufgaben jeder Schlüsselphase sind in der folgenden Tabelle kurz zusammengefasst.

| Prozessablaufphase | Zusammenfassung des Kerninhalts |

| Getriebedesign und -optimierung | Auswahl geeigneter Software zur Gestaltung von Zahnprofilen und Simulation von Belastungen, um von Anfang an eine optimale Leistung zu erzielen. |

| Zahnbearbeitung | Dies ist ein Prozess, bei dem das grundlegende Zahnprofil des Zahnrads durch Methoden wie Wälzfräsen und Formen mit hoher Genauigkeit auf den Zahnradrohling geschnitten wird. |

| Materialauswahl und Vorbehandlung | Wählen Sie den richtigen Stahl entsprechend den Anwendungsszenen und schmieden Sie eine gute Grundlage für den nachfolgenden Prozess. |

| Wärmebehandlung | Dies ist eine allgemeine Erhöhung der Oberflächenhärte, Verschleißfestigkeit und Zähigkeit durch Prozesse wie Aufkohlen und Abschrecken |

| Feinbearbeitung | Korrigieren Sie die Verformung nach dem Abschrecken durch Zahnradschleifen usw., um die in der Zeichnung geforderte ultrahohe Präzision zu erreichen. |

| Messung und Matching | Einige detaillierte Überprüfung einiger Finish-Zahnradparameter und des Kontaktbereichs bei Schlüsselpaaren. |

Mit anderen Worten, es handelt sich um ein Hochleistungs- und Hochzuverlässiges Getriebeprodukt nach rücksichtslosen Prozessen bei der Getriebeherstellung und umfassender Qualitätskontrolle. Digitales Design und Materialvorbereitung, Zahnradformen, Wärmebehandlungsverstärkung bis hin zur Endbearbeitung und Inspektion, diese sechs Schlüsselprozesse bilden eine vollständige und ausgereifte Zahnradproduktionsmethode.

Wie wählt man den geeigneten Zahnradherstellungsprozess basierend auf den Anwendungsanforderungen aus?

Die wissenschaftliche Auswahl des Zahnradherstellungsprozesses ist ein Muss, um bei der Zahnradproduktentwicklung ein Gleichgewicht zwischen Leistung, Kosten und Effizienz zu erreichen. Die Typender Getriebeherstellung haben direkten Einfluss auf den erforderlichen Prozess, da sich die Präzision, Effizienz und Anwendungsszenarien verschiedener Zahnräder stark unterscheiden. Daher ist die richtige Auswahl des Getriebeprozesses von entscheidender Bedeutung; Eine falsche Wahl kann zu mangelhafter Leistung oder verschwendeten Kosten führen. Für einen klaren Vergleich werden die Kernmerkmale der Mainstream-Prozesse wie folgt zusammengefasst:

| Prozesseigenschaften | Bildungsmethode, z.B. Gesenkschmieden, Präzisionsguss | Generierungsmethode, z.B. Wälzfräsen, Wälzstoßen |

Endbearbeitungsmethode Zahnradschleifen, Zahnradhonen |

| Präzisionsstufe | Niedriger, geeignet für Anwendungen mit weniger strengen Toleranzen. | Hohe, wirtschaftliche Erfüllung von industrietauglichen Präzisionsanforderungen. | Sehr hoch, für Anwendungen, die ultrapräzise Übertragungen erfordern. |

| Bearbeitungseffizienz | Hoch, geeignet für große Mengen und schnelle Produktion. | Mittel: erreicht eine gute Balance zwischen Präzision und Effizienz. | Unter, ein notwendiger Prozess, um die endgültige Präzision sicherzustellen. |

| Anwendbares Szenario | Landwirtschaftliche Maschinen, Haushaltsgeräte und andere Produkte, bei denen es auf Kosten und Charge ankommt. | Allgemeiner Maschinenbau, Automobilgetriebe und andere Hauptbranchen der Branche. | Luft- und Raumfahrt, High-End-CNC-Werkzeugmaschinen und andere hochmoderne Ausrüstung. |

| Kostenunterschied | Hohe Investition in die Form, während die Stückkosten mit zunehmender Losgröße erheblich sinken. | Relativ ausgewogene Anfangsinvestition und Stückkosten, hohe Kosteneffektivität. | Hohe Ausrüstungs- und Arbeitskosten; die kritischen Teile gelten als dafür geeignet. |

Zusammenfassend lässt sich sagen, dass die richtige Auswahl des Zahnradprozesses die Berücksichtigung verschiedener kritischer Faktoren erfordert: Last, Geschwindigkeit, Lärm, Lebensdauer und Budget. Es gibt kein bestes Verfahren, aber die am besten geeigneten Artender Zahnradherstellung. Um Ihnen dabei zu helfen, die beste Entscheidung zu treffen, bietet LS Manufacturing kostenlose Beratungsdienste zur Prozessauswahl an. Das professionelle Team empfiehlt eine umfassende Lösung, die technisch und wirtschaftlich sinnvoll ist und auf Ihre speziellen Bedürfnisse zugeschnitten ist.

Abbildung 2: Demonstration unseres Fachwissens im Bereich Präzisionsgetriebetechnik durch LS Manufacturing

Abbildung 2: Demonstration unseres Fachwissens im Bereich Präzisionsgetriebetechnik durch LS Manufacturing

Fallstudie zur Herstellung hochpräziser Planetengetriebe im Luft- und Raumfahrtbereich von LS Manufacturing

In High-Tech-Industrien wie der Luft- und Raumfahrt steht jede Komponente in direktem Zusammenhang mit der Zuverlässigkeit und Sicherheit der gesamten Ausrüstung. Wir standen einmal vor einem äußerst anspruchsvollen Präzisionsgetriebefall: Ein Hersteller von Luft- und Raumfahrtausrüstung benötigte dringend hochpräzise Planetengetriebe für das neue Flugtriebwerk, dessen Leistungsanforderungen sehr streng waren.

Kundenherausforderungen

Die Arbeitsbedingungen erfordern, dass dieses Planetengetriebe bei extrem niedrigen und hohen Temperaturen, bei hohen Geschwindigkeiten und unter schweren Lasten stabil ist; Die Übertragungsgenauigkeit muss den höchsten ISO 4-Standard erreichen. Herkömmliche Herstellungsverfahren für Zahnräder hatten Engpässe bei der Chargenkonsistenz und der Kontrolle der Wärmebehandlungsverformung und erfüllten nicht die Zuverlässigkeitsanforderungen der Luft- und Raumfahrtzertifizierung.

LS Manufacturing Solution

Um dieser Herausforderung zu begegnen, hat unser Ingenieurteam eine systematische Lösung ausgearbeitet. Zunächst wurde eine spezielle Software eingesetzt, um das Zahnprofil hinsichtlich der Schlagfestigkeit zu optimieren. Zweitens wurde eine aus Deutschland importierte CNC-Wälzfräsmaschine für die Hochkonsistenz-Schruppbearbeitung eingesetzt und eine Wärmebehandlung in kontrollierter Atmosphäre durchgeführt, um die Zahnoberflächenhärte und Kernzähigkeit präzise zu steuern. Schließlich verwendeten wir CNC-Wälzfräsen für die endgültige Formgebung und nutzten eine Koordinatenmessmaschine, um für jede Produktcharge eine vollständige Dimensionsprüfung durchzuführen, um eine Rückverfolgbarkeit der Daten zu gewährleisten.

Ergebnisse und Wert

Die gelieferten Zahnräder erfüllten schließlich die Genauigkeitsanforderungen von ISO 4 und übertrafen sie teilweise. Unter extremen Bedingungen verbesserte sich die Lebensdauer dieser Zahnräder in den Prüfstandstests des Kunden um das Dreifache und trug so dazu bei, dass seine Triebwerksprodukte die strenge Luft- und Raumfahrtzertifizierung bestanden. Dadurch wurde nicht nur das aktuelle Problem des Kunden gelöst, sondern auch eine gute Grundlage für eine langfristige strategische Zusammenarbeit zwischen den beiden Parteien gelegt.

Wenn bei Ihrer Ausrüstung ein Problem mit der Getriebepräzision oder der Lebensdauer eines Getriebes auftritt, klicken Sie hier, um eine Anfrage zu stellen und maßgeschneiderte Lösungen zu erhalten.

Was sind die häufigsten Probleme bei der Zahnradherstellung und welche Lösungen bietet LS Manufacturing?

Im Prozess der Getriebeherstellung und -nutzung sind Unternehmen häufig mit vielen Problemen bei der Getriebeherstellung konfrontiert, die sich direkt auf die Zuverlässigkeit und Lebensdauer von Maschinen und Anlagen auswirken. Für typische Versagensarten von Getrieben ist zwingend eine systematische Lösung erforderlich. Einige häufige Probleme und entsprechende Strategien sind im Folgenden aufgeführt:

Abnutzung und Lochfraß auf der Zahnoberfläche

Dies ist im Allgemeinen auf eine unzureichende Oberflächenhärte oder eine schlechte Schmierung zurückzuführen. Unsere Zahnradlösungen optimieren die Materialauswahl mit tiefen Aufkohlungs- und Abschreckprozessen, die die Härte und Verschleißfestigkeit der Zahnoberfläche erheblich verbessern. Wir bieten auch Schleifen oder Honen der Zahnoberfläche an, um die Oberflächenrauheit zu verbessern und dadurch einen optimalen Ölfilm zu erhalten.

Zahnbruch und Ermüdungsfraktur

Effektive Getriebelösungen resultieren aus der präzisen Diagnose von Fehlerarten und einer umfassenden Prozesskontrolle. Der Beitrag von LS Manufacturing geht über die Bereitstellung von Verbesserungslösungen für die bestehenden Probleme bei der Zahnradherstellung hinaus, sondern umfasst auch die Ermöglichung präventiver Maßnahmen bereits in der Entwurfsphase und die Bereitstellung integrierter Unterstützung von Materialien und Prozessen bis hin zur Wartung um den stabilen Langzeitbetrieb des Zahnradbearbeitungssystems sicherzustellen.

Abbildung 3: Hergestellte Getriebeteile und Baugruppen für industrielle Anwendungen von LS Manufacturing

Wie stellt das Qualitätskontrollsystem von LS Manufacturing die Präzision der Getriebe sicher?

Präzision ist der alleinige Maßstab für Qualität im Bereich der Herstellung von Präzisionsgetrieben. LS Manufacturing hat ein Qualitätsmanagementsystem für den gesamten Produktlebenszyklus entwickelt. Im Kern geht es um die Einhaltung einer strengen Zahnradqualitätskontrollphilosophie in jedem einzelnen Herstellungsschritt anhand der Daten, die durch fortschrittliche Präzisionszahnradprüftechnologie gewonnen werden. Kernaspekte sind:

Vollständige Prozessqualitätsüberwachung

Anwendung der neuesten Testtechnologie

Durch den Einsatz von Zahnradmesszentren und Koordinatenmessgeräten bieten wir Präzisionszahnradprüfung. Darüber hinaus können wichtige Parameter wie Zahnprofil, Zahnrichtung und Teilung umfassend ausgewertet und Fehlerkarten im Detail erstellt werden, um Präzisionsdaten für die Prozessoptimierung bereitzustellen.

Standardisierte Systemgarantie

Die Präzisionssicherung von LS Manufacturing beruht nämlich nicht auf einem einzelnen Schritt, sondern wird durch ein systematischesQualitätskontrollsystem für Zahnräder erreicht, indem präventive Kontrolle, Prozessüberwachung und End-of-Line-Überprüfung effektiv integriert werden. We are absolutely confident that only by integrating rigorous precision gear inspection into every stage of the manufacturing process can we consistently provide high-precision gear products that create even greater customer expectations.

Figure 4: Critical high-accuracy gearing and engagement components by LS Manufacturing

How Does LS Manufacturing Ensure A Smooth Transition From Sample Development To Mass Production?

The leap from successful sample verification to stable gear mass production is a crucial leap that determines the ultimate success of a project. Equipped with a complete mass production assurance system, LS Manufacturing ensures that the quality and performance of mass-produced products are highly consistent with samples and achieves excellent production cycle control. This smooth transition largely hinges on three major initiatives:

- Process Standardization and Consolidation: This should be followed with the systematic conversion of validated manufacturing parameters, precise toolpaths, and optimized heat treatment curves into formal, detailed standard operating procedures. It has to be implemented in such a way that each process can be reproduced exactly and reliably in later mass production regarding product quality and manufacturing efficiency.

- Scientific Capacity and Supply Chain Planning: In this direction, we make strategic allocations of production capacity and stockpile main raw materials in advance to meet customer demands. More importantly, the company will establish a close collaborative mechanism with core suppliers to ensure the smoothness and continuity of the supply of key materials. This proactive approach lays a solid foundation for having control over a stable production cycle, reliably meeting market requirements.

- End-to-End Data Monitoring and Traceability: During mass production, we monitor every key dimension of the product in real time using SPC; meanwhile, we build a complete and systematic data archive for the products. Such an integrated approach enables traceability-from raw materials to finished goods-along the whole upstream and downstream supply chain to ensure consistency in quality control.

Warum sollten Sie LS Manufacturing als Ihren Partner für die Zahnradherstellung wählen?

Choosing LS Manufacturing as your gear manufacturing supplier means choosing a reliable way that is driven by technology and based on quality. As a professional gear manufacturing supplier, we'll provide systematic value to our customers in design, production, and service. Advantages of LS Manufacturing are reflected specifically in the following core aspects:

- Expert technical team: We have a specialist R&D team that works in tune with customer requirements and proactive elimination of problems even at the design stage. Our gear solutions are optimized. From advanced material science down to precision mechanical design, to targeted heat treatment processes, we offer specialist knowledge in all areas to ensure superior product performance and reliability.

- Advanced manufacturing and testing equipment: Equipped with complete sets of German and Japanese imported CNC machining and heat treatment equipment, the workshop can meet various special-shaped product needs. Precision instruments, such as gear measuring centers and coordinate measuring machines, have been applied to make sure comprehensive quality monitoring is guaranteed, providing the products with high precision and consistency.

- Mature Industry Experience Combined with Efficient Project Management: With rich practical experience in industries such as automotive, aerospace, and industrial automation, we are able to accurately anticipate challenges in respective industries. Professional project management teams guarantee smooth transitions from sample production to mass production; hence, precise delivery cycle control is assured.

- Full aftersales technical support: We are committed to fast technical response and full aftersales support to ensure expertise for every inquiry and every solution, with enduring service. Now, the pledge of immediate assistance and continuous care cements our position as long-term reliable partners within the customer's value chain, fostering growth, reducing downtime, and earning trust beyond the initial transaction.

In summary, the advantages of LS Manufacturing are concentrated in integrating a professional team with advanced equipment, industry experience, and service systems into an effective and reliable collaboration platform. Therefore, choosing us as a supplier for gear manufacturing ensures not only your benefits from the standards-compliant gear products but also a solid guarantee for enhancement in performance of your end-user equipment and your market competitiveness.

FAQs

1. What is the minimum module and maximum diameter range during gear machining?

Since its establishment, LS Manufacturing has rich experience in processing and can reliably machine all gears within a module range from 0.5 to 25 with the maximum outer diameter up to 800mm. Equipped with different types of CNC machine tools, we can provide you with cost-effective customized machining according to your specific design parameters.

2. What heat treatment options are there available for gears?

We provide the full range of heat treatment processes, including carburizing and quenching, high-frequency quenching, tempering, and nitriding. Depending on the material that makes up your gear, along with the load that is going to be expected and wear resistance requirements, our engineers will recommend and implement the most appropriate heat treatment scheme in such a way that tooth surface hardness and core toughness are balanced.

3. How do you ensure gear precision grade?

Precision can be guaranteed by the dual system "machining + inspection". In manufacture, our company adopts advanced equipment such as CNC gear grinding machines imported from Germany and Japan. The quality inspection is done by using a gear measurement center to perform 100% full-dimensional tests and issue detail reports to assure that each precision index strictly meets customers' requirements for ISO or AGMA levels.

4. How to calculate the price for small-batch gear processing?

For small batches, detailed pricing is mostly based on the complexity of the gear structure, required precision degree, selection of materials, and heat treatment. We guarantee reasonable prices that are transparent and very competitive with quality assurance.

5. What's the normal lead time for gear processing?

Generally, if the product is a standard-sized gear, the lead time is about 7-10 working days. For complicated structural gears or gears with extremely high precision, it will be longer, at 15-20 days. Besides, for urgent customers' needs, an efficient expedited production channel can coordinate fully and meet your project schedule.

6. Is your company offering gear design and optimization?

Yes, we provide free gear design consultation and optimization. Our engineering team can participate in the early development of your project and give professional advice on tooth profile modification and parameter selection, thus helping improve your transmission efficiency, reduce noise, and prolong lifespan from the designing stage.

7. How to eliminate problems in gear noise?

Gear noise comes basically from the errors of tooth profile or from the impacts of meshing. Our solution is to ensure the basic accuracy of the tooth profile by high-precision grinding and then optimize the meshing contact area using professional techniques of tooth direction modification and tooth profile modification to effectively reduce the noise and vibration at the source of transmission.

8. What is the maximum size of gear that can be processed?

The maximum diameter of gears that can be processed by our equipment is 800mm at present. If your project needs a size greater than this, please discuss it with us. We will evaluate and develop a workable customized production plan for you.

Zusammenfassung

Gear manufacturing is the core foundation of modern industrial equipment, and its performance and reliability directly decide those of the transmission system. The choice of a professional manufacturing partner who is proficient in technology and with rich experience is the key to guaranteeing the success of a project. LS Manufacturing focuses on precision transmission, relying on advanced technology and equipment, strict process control, and abundant industry application experience, to provide every customer with high-precision, long-life, highly reliable gear products and customized solutions.

If you are committed to enhancing product performance and market competitiveness, please feel free to contact our experienced gear expert team at LS Manufacturing. We will offer you free targeted technical consultations and rapid quotation services, injecting powerful performance into your products with our professional expertise, creating value together.

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website:https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich Informationszwecken. LS Manufacturing Services Es gibt keine Zusicherungen oder Gewährleistungen, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es sollte nicht gefolgert werden, dass ein Drittlieferant oder -hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -typ oder Verarbeitung über das LS Manufacturing-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers. Angebot für benötigte Teile Identifizieren Sie die spezifischen Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

LS Manufacturing Team

LS Manufacturing ist ein branchenführendes Unternehmen. Konzentrieren Sie sich auf maßgeschneiderte Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechherstellung, 3D-Druck, Spritzguss Formen. Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Individualisierung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Wählen Sie LS Manufacturing. Das bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.lsrpf.com.