Verzahnung ist die Grundlage für Präzisionsübertragung, und ihre Qualität bestimmt direkt die Leistung der Ausrüstung. In den meisten Fällen sind Zahnräder die Schwachstellen in der industriellen Robotik- und Automatisierungsbranche: nicht genügend Präzision, kurze Lebensdauer und lange Vorlaufzeiten. Die Hauptursache liegt in der Einschränkung der Prozesse und dem Mangel an intensiv kooperierenden Partnern.

Der Beitrag veranschaulicht ausführliche Analysen – von Materialwissenschaft und innovativem Design bis hin zu fortschrittlichen Herstellungsprozessen – der gesamten Prozessfähigkeit im Präzisionszahnradschneiden bei LS Manufacturing, wobei der Schwerpunkt auf der Frage liegt, wie am besten leistungsstarke, äußerst zuverlässige und kostenoptimierte Lösungen für die Zahnradbearbeitung. Erlauben Sie mir, Ihnen Zeit zu sparen, während ich den Inhalt des folgenden Artikels präsentiere.

Kurzanleitung zur Verzahnungstechnologie

| Modulkategorie | Kernpunkte |

Spezifische Erklärung |

| Schneideprinzip | Materialentfernung und Formungsmechanismus |

Das überschüssige Material wird Punkt für Punkt durch die relative Bewegung von Werkzeug und Werkstück entlang der Evolvente und anderer Zahnprofile entfernt. |

| Verarbeitungsmethode | Mehrprozessanpassung beim Wälzfräsen/Formen/Fräsen | Wälzfräsen eignet sich für die hocheffiziente Massenproduktion, die Formgebung eignet sich hervorragend für Innenverzahnungen/enge Räume, während das Fräsen hohe Flexibilitätsanforderungen erfüllt. |

| Werkzeugtechnologie | Beschichtung und GeometrieOptimierung | Verwendung einer TiAlN-Beschichtung zur Verschleißverbesserung und Optimierung des Spanwinkels für den Ausgleich von Vibrationsreduzierung und Spanabfuhr. |

| Materialüberlegung | Bearbeitbarkeit und Synergie bei der Wärmebehandlung | Die durch den Schnitt erzeugte Wärme sollte kontrolliert werden, um Veränderungen in der metallografischen Struktur bei aufgekohlten Stählen wie 20CrMnTi zu vermeiden. |

| Präzisionskontrolle | Dynamische Genauigkeit und Fehlerkompensation | Mithilfe der Online-Erkennungs- und Temperaturkompensationstechnologie wird der Tonhöhenfehler stabil innerhalb derISO 5-Stufe kontrolliert. |

| Entwicklungstrends | Trockenschneiden, intelligente Überwachung | Verwenden Sie Mikroschmiertechnologie, die mit Vibrationssensoren ausgestattet ist, um Umweltfreundlichkeit und vorausschauende Wartung zu fördern. |

Aus einer einzigen Bearbeitungstechnologie hat sich das moderne Verzahnen zu einem systemtechnischen Ansatz entwickelt, der Materialwissenschaft, Dynamik und intelligente Überwachung vereint. Der Schlüssel liegt darin, die Prozessmethode und das Werkzeugsystem genau an Losgröße, Genauigkeit und Betriebsbedingungen anzupassen und die Wärmebehandlungsverformungskontrolle und intelligente Kompensation in den gesamten Prozess zur synergistischen Optimierung zu integrieren. Es ist dieses systematische Denken, das die entscheidende Wettbewerbsfähigkeit bei der Schaffung einer hochzuverlässigen Getriebefertigung gewährleistet.

Warum diesem Leitfaden vertrauen? Praxiserfahrung von LS-Fertigungsexperten

LS Manufacturing hat seit seiner Gründung fünfzehn Jahre technische Erfahrung im Präzisionszahnradschneiden gesammelt und ist stark in die Forschung und Entwicklung von Getriebesystemen in Schlüsselbereichen wie Luft- und Raumfahrt und hochwertiger medizinischer Ausrüstung involviert. Durch die strikte Einhaltung des Standards von ISO 13485 für medizinische Geräte Bei der Herstellung medizinischer Geräte können wir sicherstellen, dass die Übertragungskomponenten implantierbarer Geräte biokompatibel und zuverlässig sind. Bei der Herstellung von Luft- und Raumfahrtgetrieben erfüllen wir vollständig die strengen Spezifikationen der International Aerospace Quality Group (IAQC), setzen adaptive Schneidtechnologie ein und kontrollieren den Zahnprofilfehler von Turbinenantriebsrädern auf ±0,005 mm.

Basierend auf unserer Erfahrung in der Betreuung von High-End-Industrien haben wir unsere Wissensbasis im Verzahnungsschneiden aufgebaut und umfassen Materialeigenschaften, Werkzeugwege und thermische Verformungskontrolle. Beispielsweise wenden wir ein spezielles Spiralinterpolationsverfahren an, um die Rauheit der Zahnoberfläche bei der Herstellung spielarmer Getriebe, die für Robotergelenke erforderlich sind, auf Rz≤3,2μm zu kontrollieren.

Ultraschallvibrationsunterstützte Schneidtechnologie wird eingesetzt, um die Bearbeitungseffizienz von gehärteten Stahlzahnrädern mit HRC60 um 85 % ohne Mikrorisse für Hochleistungszahnräder für Windkraftanlagen zu steigern. Der folgende Leitfaden wurde durch eine Zusammenfassung der Messdaten und Zusammenfassungen von Fehleranalysen von Präzisionsgetrieben erstellt, die an Zehntausende Kunden geliefert wurden. Beim Schneiden von Zahnrädern konzentrieren wir uns nicht nur auf theoretische Parameter; Wir legen Wert auf Leistungsstabilität unter extremen Bedingungen wie hoher Geschwindigkeit und Last.

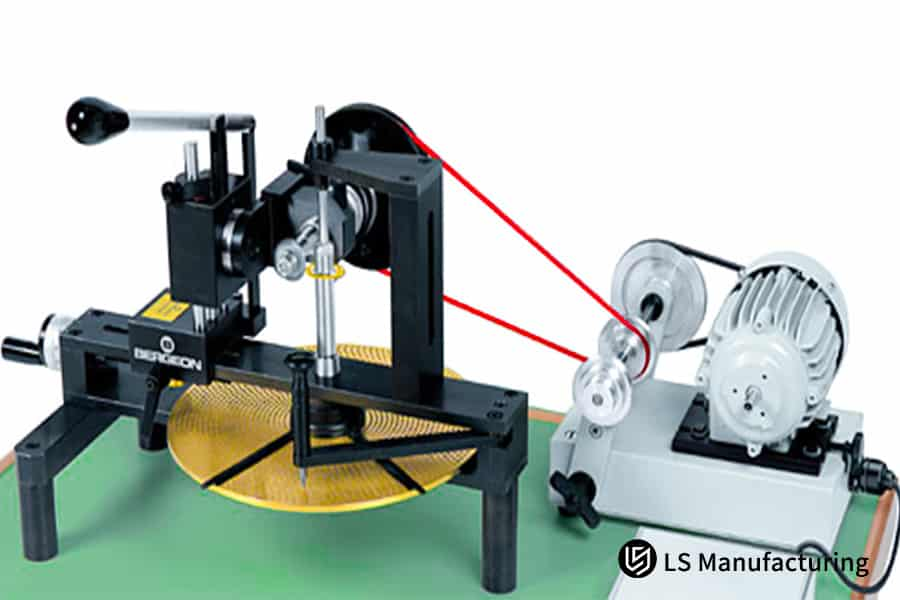

Abbildung 1: Technische Demonstration der Präzisionszahnradbearbeitung durch LS Manufacturing

Wie wählen Sie das beste Material für Ihre Getriebeanwendung aus, um die Leistung zu optimieren?

Eine der wichtigsten strategischen Entscheidungen in den Vorstufen des Getriebedesigns ist die Materialauswahl, die über die endgültige Leistung, Zuverlässigkeit und Kosten entscheidet. Anwendungen können sich hinsichtlich Festigkeit, Verschleißfestigkeit, Korrosionsbeständigkeit oder Geräuscheigenschaften stark unterscheiden. Durch die richtige Auswahl von Getriebematerialien können frühzeitige Ausfälle oder unzureichende Leistung von Anfang an vermieden werden. Einige typische Materialien sind in der folgenden Tabelle hinsichtlich ihrer Eigenschaften zusammengefasst:

| Materialtyp | Kernmerkmale und typische Anwendungsübersicht |

| Legierter Stahl 4140/42CrMo |

Es hat eine hohe Festigkeit bei guter Zähigkeit; Daher kann es nach dem Abschrecken und Anlassen in Hochleistungsgetrieben in schweren Maschinen Anwendung finden. |

| 9310 aufgekohlter Stahl |

Sehr hohe Oberflächenhärte kombiniert mit guter Kernzähigkeit beim Aufkohlen; für den Einsatz in Hochbeanspruchungsgetrieben, insbesondere in der Luft- und Raumfahrt und Hochleistungsgetrieben. |

| Messing |

Ausgezeichnete Korrosionsbeständigkeit und gute Bearbeitbarkeit; Wird hauptsächlich in korrosionsbeständigen Instrumenten mit geringer Belastung oder in kleinen Getriebeanwendungen verwendet. |

| Technische Kunststoffe (wie POM) | Selbstschmierend, leicht und geräuscharm, ist es eine ideale Wahl für leichte, geräuscharme oder schmierungsfreie Anwendungen. |

Erfolg beim Getriebedesign liegt in der perfekten Abstimmung der Materialien auf die Betriebsbedingungen. Kein Material kann als „am besten“ für die allgemeine Anwendung bezeichnet werden, sondern eher als „am besten geeignet“. Professionelle Fertigungsingenieure bei LS Manufacturing erstellen Materialauswahlanalysen basierend auf Ihrer Belastung, Geschwindigkeit, Umgebungsanforderungen und Kostenzielen, um sicherzustellen, dass Ihre Zahnräder während ihrer gesamten Lebensdauer eine außergewöhnlich gute Leistung erbringen.

Wie senkt ein großartiges Getriebedesign sowohl die Kosten als auch die Leistung vor der Herstellung?

AusgezeichnetesZahnraddesign ist die Grundlage für die Gewährleistung der Funktionalität und stellt einen der zentralen Hebel für die Kontrolle der Zahnradbearbeitung-Kosten dar, indem die Gesamtleistung direkt an der Quelle der Produktentwicklung verbessert wird. Eine fertigungsorientierte Designstrategie kann zu einer doppelten Optimierung von Qualität und wirtschaftlichen Vorteilen führen, indem sie spätere Schwierigkeiten bei der Bearbeitung bereits in der Zeichnungsphase vermeidet. Der Mehrwert, der durch exzellentes Getriebedesign entsteht, ergibt sich hauptsächlich aus den folgenden Ansätzen:

Die Effizienz beim Schneiden verbessert sich durch die Optimierung der Parameter

Die Auswahl der optimalen Verzahnungsparameter wie Modul, Eingriffswinkel und Schrägungswinkel stellt einen der wichtigsten Schlüssel zur Reduzierung des Schnittwiderstands und zur Vermeidung von Überschneidungsphänomenen dar. Dadurch kann die Bearbeitungszeit verkürzt und der Werkzeugverschleiß reduziert werden; Dadurch werden Verzahnungskosten direkt minimiert. Dieser systematische Ansatz steigert die Produktionseffizienz durch eine Verlängerung der Werkzeugstandzeit und trägt darüber hinaus zu nachhaltigen und wirtschaftlichen Fertigungsabläufen bei.

Änderung des Zahnprofils stellt die Leistungsfähigkeit sicher

Diese fortschrittliche Konstruktionsmethodik kompensiert wirksam mikroskopisch kleine, lastbedingte Verformungen während des Getriebebetriebs und vermeidet strategische Spannungskonzentrationen an den Zahnenden durch Optimierung der Zahnprofilmodifikationen. Durch den Einsatz solcher technischen Lösungen weist das Getriebesystem eine überlegene Ermüdungsbeständigkeit auf, deutlich geringere Geräuschpegel im Getriebe und vermeidet proaktiv das Risiko eines vorzeitigen Ausfalls.Diese integrierten Verbesserungen gewährleisten eine überragende Betriebszuverlässigkeit während des gesamten Produktlebenszyklus und bilden eine robuste Grundlage für langlebige Kraftübertragungssysteme.

Topologiereduzierung und Materialnutzungseffizienz

Erweiterte rechnerische Analyse durch Topologieoptimierung entfernt systematisch Materialredundanzen aus den Komponenten und behält gleichzeitig die Anforderungen an strukturelle Integrität und Festigkeit präzise bei. Dieser intelligente Designansatz ermöglicht eine drastische Gewichtsreduzierung, steigert die Materialausnutzungseffizienz und spart den Rohstoffverbrauch erheblich. Darüber hinaus trägt dieser Prozess durch die Minimierung unnötiger Materialmengen effektiv dazu bei, die Bearbeitungsvorgänge und die damit verbundene Produktionszeit zu verkürzen und so die Kosten im gesamten Herstellungszyklus umfassend zu senken, während die optimale mechanische Leistung erhalten bleibt.

Kurz gesagt: Tolles Ausrüstungsdesign verbindet Theorie mit Praxis. Mit umfassender Erfahrung im Zahnraddesign kann Ihnen das Ingenieurteam von LS Manufacturing dabei helfen, in der Entwurfsphase gleichzeitig Leistung und Herstellbarkeit zu optimieren, die Kosten für das Zahnradschneiden angemessen zu kontrollieren und die Produktzuverlässigkeit von Anfang an effektiv zu verbessern.

Wälzfräsen, Formen oder Fräsen? Wie wählt man die richtige Methode zum Verzahnen aus?

Die richtige Wahl inVerzahnungsmethoden gleicht drei Hauptfaktoren aus: Bearbeitungseffizienz, Präzision und Kosten. Jeder Zahnradbearbeitungsprozess hat seine einzigartige Fähigkeitsgrenze. Das Verständnis der Merkmale jedes Prozesses ist die Grundlage für die Entwicklung des besten technischen Ansatzes. Zum Vergleich werden in der folgenden Tabelle kurz die Merkmale von drei Mainstream-Prozessen skizziert:

| Prozessmethode | Prinzip und anwendbare Szenarien |

Wirtschaftliche Merkmale |

| Hobbing | Kontinuierliche Erzeugungsmethode; empfohlen für die hocheffiziente Massenbearbeitung von Außenzylindern und helical Zahnräder. |

Extrem niedrige Stückkosten für große Chargen, erfordert aber hochspezialisierte Schneidwerkzeuge. |

| Formgebung | imuliert den Zahnradeingriff und wird bevorzugt fürdie Bearbeitung von Innenverzahnungen, Doppelverzahnungen und Schulterverzahnungen verwendet. |

Im Vergleich dazu ist seine Effizienz gering, aber es kann einige strukturelle Probleme lösen. |

| Fräsen | Indizierung mit Allzweck-Schneidewerkzeugen; Geeignet für die Herstellung von Prototypen, Kleinserien und besonders großen Modulgetrieben. |

Höchste Flexibilität: Bei Kleinserien ist kein spezielles Schneidwerkzeug notwendig. |

Im Allgemeinen erfolgt die Auswahl der Verzahnungsmethoden nach Losgröße, Typen und Präzision. Wälzfräsen ist die effektivste Methode zur Bearbeitung von Außenverzahnungen in großen Stückzahlen; das Formen kann das Problem der Innenbearbeitung von Verzahnungen oder spezieller Strukturen lösen, während das Fräsen konkurrenzlose Möglichkeiten bietet Vielseitigkeit. LS Manufacturing verfügt über große Erfahrung in allen Prozessen der Zahnradbearbeitung und kann Ihnen je nach Bedarf eine wirtschaftliche und effiziente technische Lösung empfehlen.

Abbildung 2: Kühlmittelanwendung bei der Präzisionszahnradbearbeitung durch LS Manufacturing

Welchen Präzisionsgrad benötigen Ihre Zahnräder? (ISO1328/AGMA2000)

Der Präzisionsgrad der Zahnradbearbeitung ist einer der Schlüsselindikatoren für die Zahnradqualität, der direkt die Laufruhe der Übertragung, Geräuschentwicklung und Lebensdauer bestimmt. Ein tieferes Verständnis der Sortenklassifizierung in Standards wie ISO 1328 oder AGMA 2000 ist wichtig für jede individuelle Anpassung von Präzisionsgetrieben und die Kostenkontrolle. Unterschiedliche Qualitäten bedeuten unterschiedliche Anwendungsszenarien und unterschiedliche Preise; Die richtige Auswahl der Sorte ist der Schlüssel zur besten Wirtschaftlichkeit. Bei der Auswahl der Präzisionssorte sollten folgende Aspekte umfassend berücksichtigt werden:

Bewerbungsszenario bestimmt die Grundnote

Beziehung von Inspektionselementen und Kosten

Gesamtleistung ausgleichen

Kurz gesagt ist die Wahl der Präzisionsklasse der Verzahnungsbearbeitung eine sehr wichtige technisch-ökonomische Entscheidung. LS Manufacturing ist mit hochpräzisen Bearbeitungsgeräten und einem umfassenden Inspektionssystem ausgestattet und kann zuverlässig ISO 6-7 und höher Präzisionszahnradanpassung erreichen und die kostengünstigsten Präzisionsempfehlungen und -lösungen entsprechend Ihrem spezifischen Betrieb bereitstellen Bedingungen.

Wie kann die Lebensdauer und Zuverlässigkeit von Zahnrädern durch Wärmebehandlung und Oberflächenveredelung verbessert werden?

Wärmebehandlung und Oberflächenveredelung sind Kernstücke in der gesamten Kette von Zahnradbearbeitungsprozessen und bestimmen die endgültige Leistung und Lebensdauer von Zahnrädern. Diese Nachbearbeitung verbessert die Verschleißfestigkeit, Ermüdungsbeständigkeit und Belastbarkeit von Zahnrädern erheblich, indem sie die physikalischen und chemischen Eigenschaften der Materialoberfläche verändert und so eine hochzuverlässige Übertragung gewährleistet. Es ist zu beachten, dass die Leistung von Getriebeprodukten hauptsächlich durch die folgenden zwei Arten von Prozessen verbessert wird:

- Wärmebehandlungstechnologie optimiert Materialeigenschaften: Aufkohlen und Abschrecken erzeugen eine hochharte, verschleißfeste Schicht auf der Zahnradoberfläche mit Zähigkeit im Kern, um Stoßbelastungen standzuhalten. Bei Präzisionszahnrädern, bei denen eine hohe Kontrolle über die Verformung erforderlich ist, ist es möglich, durch Nitrieren eine Oberflächenschicht mit hoher Härte und sehr geringen Verzerrungen zu erhalten.

- Oberflächenbehandlungstechnologie verbessert die Serviceleistung: Durch das Kugelstrahlen nach der Wärmebehandlung wird eine Druckeigenspannung in die Zahnoberfläche eingeführt, wodurch die Biegeermüdungsfestigkeit und die Kontaktermüdungsfestigkeit des Zahnrads erheblich verbessert werden. Durch Schleifen und Polieren der Zahnoberfläche wird die Oberflächenrauheit reduziert und dadurch Eingriffsgeräusche und Verschleiß minimiert.

Abbildung 3: Technisches Spezifikationsschema für Stirnradherstellung von LS Manufacturing

Wie verlängert LS Manufacturing die Lebensdauer von Roboterausrüstung um 40 % und reduziert den Lärm?

Client Challenge

Bei der Entwicklung seiner nächsten Generation von Präzisionsreduziergetrieben sah sich ein Hersteller von Industrierobotern während der Tests mit übermäßigen Getriebegeräuschen und einer unzureichenden Ermüdungslebensdauer seiner Kerngetriebekomponenten konfrontiert.Dies führte dazu, dass das Produkt die Anforderungen von High-End-Märkten nicht erfüllte und den Projektentwicklungsprozess erheblich behinderte.

LS Manufacturing Solution

Zuerst optimierte unser Team die Materialauswahl, indem es hochleistungsfähigen, aufgekohlten Stahl verwendete, um die Grundfestigkeit zu erhöhen. Anschließend wurde eine Präzisionskontrolle der Zahnoberfläche im Mikrometerbereich durch CNC-Schabetechnologie in Kombination mit gezielten Techniken zur Modifizierung des Zahnprofils zur Optimierung der Lastverteilung erreicht. In der Zwischenzeit wurde eine Anpassung der Wärmebehandlungsparameter vorgenommen, um die beste Abstimmung zwischen Zahnradoberfläche und Kernleistung sicherzustellen.

Ergebnisse und Wert

The above case illustrates that, in combination with precision gear customization methodology, LS Manufacturing gear cutting's capability enables performance optimization on the whole chain from material and process to design. LS Manufacturing provides systematic solutions to help customers establish technological barriers in the high-end transmission field and maximize product value.

Optimize gear-cutting conversion rates? Get a tailor-made solution now!

How Does LS Manufacturing Support A Seamless Transition From Gear Prototypes To Mass Production?

- Flexible prototyping capabilities: We utilize high-precision CNC gear machining centers, enabling rapid prototype production without specialized tooling. Digital programming and simulated machining ensure consistent precision in small-batch gear machining, providing reliable samples for design verification.

- Smooth Transition to Mass Production: Based on the accumulated process data in the prototype stage, we optimize the process route for mass production simultaneously.The modular production line configuration and flexible fixture systems enable rapid switching of processing tasks between different gear specifications on the same production line.

- Full-cycle quality traceability system: From the first prototype to mass production of tens of thousands of pieces, we establish a complete quality archive.Using the same testing standards and equipment ensures that mass-produced products have completely consistent performance with the prototype, effectively controlling quality fluctuations.

Via a flexible manufacturing system and standardized process, LS Manufacturing has helped many customers successfully shorten the time from sample verification to market launch. We firmly believe that small-batch gear machining is not only a necessity in trial production but also a very important data base for mass production, which provides a solid foundation for later large-scale production by refining processes early on.

What Are The Key Determinants Of The Delivery Time Of Projects In Gear Cutting?

- Design and Process Review Depth: Drawing feasibility analysis, process planning, and DFM optimization should be done before the project initiation. An experienced team can locate the potential problems right away, while complex designs or multiple revisions directly extend the initial development cycle.

- Supply Chain and Material Preparation Efficiency: The procurement cycle of special steels or imported materials is a major variable. In the case of standard materials, supplies are normally adequately available in stock, while supplies that are customized take a number of weeks in procurement, which determines the commencement date of production directly.

- Machining and post-processing complexity: Machining time will, of course, have a direct relationship with the precision grade of the gear, the method of heat treatment, and test requirements: High-precision gears require multiple clamping and testing processes; in the case of a carburizing and quenching process, strict temperature control will be required, and sufficient time should be allowed for these stages.

- Quality Inspection and Control Process: The tests that gears go through are many: dimensional, hardness, meshing noise, and many more. Although more time-consuming, a rigorous quality inspection system is essential for batch consistency.

- Production planning and supply chain collaboration capabilities: The completeness of ERP of suppliers and the outsourcing management capability may impact directly on the coordination efficiency between different stages. Efficient collaboration can greatly reduce waiting time.

In a word, the cost of gear cutting is closely related to the length of delivery cycles: blind compression of cycles may lead to quality risks, but scientific planning can achieve the best balance between efficiency and cost.When choosing gear suppliers, their ability for supply chain integration and the transparency of production plans should be considered first.

Figure 4: Operation of precision gear production machinery by LS Manufacturing

Besides Price, What Core Capabilities Should Be Considered When Selecting A Gear Cutting Supplier?

- Technical collaboration and DFM optimization capability: Top suppliers can perform manufacturability analysis for customers in the design phase, modify tooth profiles, and optimize parameters to enhance performance and reduce costs at the source. This would be impossible without such an approach; further processing will not only be difficult but also more costly.

- Completeness of process chain; technical profundity: It is required to check whether the supplier has full-process ability, including heat treatment and grinding. Taking LS Manufacturing gear cutting for example, its integrated temperature-controlled carburizing and precision grinding process can guarantee that the increase of gear fatigue life is more than 30%.

- Quality System and Data Traceability: The suppliers should be equipped with gear machining measurement centers, roughness testers and other testing equipment. They should be able to provide full-process quality inspection reports to ensure traceability of quality and attribute of problems.

- Industry experience and scenario understanding: The operational requirements are easily understandable to suppliers experienced in robotics, automotive, or aerospace gear projects, thus providing targeted solutions to reduce project risks greatly.

In this important decision on gear supplier selection, LS Manufacturing gear stands for not only excellent processing capability but also complete technological wholeness in the whole chain, from material to heat treatment and testing. Choosing a gear cutting partner with comprehensive strength will ensure the best lifecycle cost while guaranteeing quality.

FAQs

1. What is the maximum module and outer diameter range of gears you can process?

The range of our processing capability for modules covers 0.5-10 with an outer diameter of up to 800mm. In principle, the assessment of process feasibility needs to be performed according to each gear's specific complexity. Welcome to provide drawings for exact process plans and cycles of processing.

2. What are the common surface treatments used for the gears? How to choose them?

Common processes include phosphating to prevent rust, blackening for aesthetic purposes, and galvanizing for corrosion resistance. Choices will depend on the amount of rust prevention needed, aesthetic requirements, and how the parts will be assembled. We will recommend the most suitable solutions according to your application scenario.

3. Do you have third-party test reports on gears?

We support authoritative third-party testing (SGS and Bureau Veritas certification), and can provide a complete factory inspection report, covering tooth profile and tooth direction accuracy data to ensure all quality indicators are traceable and verifiable.

4. What is the requirement for a minimum quantity order for small batch gear processing?

We support highly flexible production, with the minimum order quantity as low as 1 piece, which can fully meet the needs of sample prototyping, R&D verification, and small-batch production without quantity threshold restrictions.

5. Do you provide gear design and profile optimization services?

We provide free DFM analysis and tooth profile optimization proposals that make microscopic modifications to the tooth profile and effectively reduce noise and improve the load capacity, ensuring gear performance and service life from the design stage.

6.How can I protect the security of my gear design drawing and intellectual property?

We strictly follow the NDAs and use encrypted file transfer and storage systems along with hierarchical access control to ensure that your intellectual property is absolutely secure both legally and technically.

7. What costs are in the gear quotation?

Material costs, machining fees, heat treatment/surface treatment fees, testing fees, and packaging and transportation costs are all to be clearly indicated in the quotation. It is a very transparent cost structure without any hidden charges.

8. Can progress updates be provided during the production cycle?

We will make proactive disclosure of the progress at each key milestone: material preparation, heat treatment, and testing. Photos or videos on site are shared upon request; you are free to have full control over the production status.

Zusammenfassung

Enhance your product's competitiveness by amplifying it with professional gear. Upload your gear parameters or 3D drawings for a free manufacturability analysis and get an accurate quote by LS Manufacturing experts to start your journey of efficient and reliable collaboration.

📞Phone: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

The content on this page is for informational purposes only. LS Manufacturing makes no representations or warranties, express or implied, regarding the accuracy, completeness, or validity of the information.It should not be inferred that third-party suppliers or manufacturers will provide performance parameters, geometric tolerances, specific design characteristics, material quality and type, or processes through the LS Manufacturing network.The buyer is solely responsible for this information. For parts quotations, please specify the exact requirements for these parts. Please contact us for more information .

LS Manufacturing Team

LS Manufacturing is an industry-leading company specializing in customized manufacturing solutions. With over 20 years of experience serving more than 5,000 clients, we focus on high-precision CNC machining , sheet metal fabrication , 3D printing , injection molding , metal stamping , and other one-stop manufacturing services.

Our factory boasts over 100 state-of-the-art five-axis machining centers and is ISO 9001:2015 certified. We provide fast, efficient, and high-quality manufacturing solutions to customers in over 150 countries and regions worldwide.Whether it's small-batch production or mass customization, we can meet your needs within 24 hours. Choosing LS Manufacturing means choosing efficiency, quality, and professionalism.

For more information, please visit our website: www.lsrpf.com .