Bei der CNC-Bearbeitung von Kupfer treten häufig erhebliche Schwierigkeiten auf, wie beispielsweise die Werkzeughaftung an Reinkupfer, die die Werkzeugstandzeit um bis zu 60 % reduziert, die Oberflächenrauheit von Messing, die auf Ra 3,2 sinkt, und Berylliumkupfer, das sich nach der Wärmebehandlung um mehr als 0,1 mm verformt. Diese Probleme führen zu Ausschussquoten von über 12 % und Kosten, die 40 % höher sind als bei der Stahlbearbeitung. Hauptgrund hierfür ist die Anwendung von Parametern, die auf Stahl basieren, auf Kupfer.

Unterschiedliche Strategien können die CNC-Fräsdienstleistungen für Kupfer grundlegend verändern. Dank unserer 12-jährigen Erfahrung und 183 erfolgreich abgeschlossenen Projekten bieten wir materialspezifische Werkzeuge, Parameteroptimierung und Kostenkontrolle. Diese umfassende Methode steigert die Effizienz um 50 % und senkt gleichzeitig die Kosten um 30–45 % . Sie ist somit eine direkte Lösung für die Herausforderungen der Kupferbearbeitung.

Kurzübersichtstabelle für CNC-Kupferfräsdienstleistungen

| Abschnitt | Wichtigster Punkt in Kürze |

| Materialeigenschaften | Kupferlegierungen ( z. B. C11000, C10100 ) und Reinkupfer werden aufgrund ihrer überlegenen elektrischen/thermischen Leitfähigkeit ausgewählt. |

| Bearbeitungsfähigkeit | Das Leistungsspektrum reicht von der Prototypenentwicklung bis zur Serienfertigung komplexer Teile mit hochpräzisen Geometrien. |

| Präzision und Toleranz | Dank hochpräziser Fräsverfahren können extrem enge Toleranzen erreicht werden, üblicherweise von ±0,01 mm bis ±0,05 mm . |

| Oberflächenveredelung | Es werden verschiedene Nachbearbeitungstechniken zur Oberflächenverbesserung angeboten (z. B. Polieren, Galvanisieren, Beschichten). |

| Qualitätssicherung | Eine umfassende Prüfung mit hochmodernen Messgeräten ( Koordinatenmessgeräten, optischen Komparatoren ) garantiert, dass das Produkt die Anforderungen erfüllt. |

| Designunterstützung | Bereitstellung von Konstruktions- und DFM- Studien (Design for Manufacturing) zur Erleichterung der Teilekonstruktion für die maschinelle Bearbeitung. |

| Gängige Anwendungen | Wird häufig bei der Herstellung von elektrischen Bauteilen, Kühlkörpern, EDM-Elektroden und RFI/EMI-Abschirmungsteilen eingesetzt. |

Wir konzentrieren uns auf die Fertigung hochpräziser Kupferbauteile mit komplexen Geometrien, die eine entscheidende Rolle im elektrischen und thermischen Management spielen. Unser breites Angebot beschleunigt den gesamten Produktentwicklungsprozess vom Prototyp bis zur Serienfertigung und gewährleistet gleichzeitig höchste Qualität und Zuverlässigkeit. Wir liefern Ihnen eine Komplettlösung, die Ihre Lieferkette vereinfacht und Bauteile bereitstellt, die strengsten Leistungskriterien entsprechen.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Es gibt so viele Artikel über die Kupferbearbeitung – warum also diesen hier lesen? Wir sind keine Theoretiker, sondern Praktiker. Jeder einzelne Tipp hier stammt nicht aus einem sauberen Laborexperiment, sondern aus unserer praktischen Erfahrung in der Werkstatt – dem Kampf mit harten Legierungen, engen Fristen und komplexen Konstruktionen. Unser Leitfaden ist praxiserprobt und entspricht den hohen Standards von Organisationen wie ASTM International und dem National Institute of Standards and Technology (NIST) .

Wir haben Bauteile gefertigt, bei denen ein Fehler im Wärmemanagement einen ganzen Serverpark lahmlegen könnte und ein Kontaktfehler eine wichtige Fertigungslinie zum Stillstand bringen könnte. Jedes Mal, vom Prototyp bis zur Serienproduktion, haben wir viel gelernt: wie man die optimalen Werkzeugwege für zähflüssiges Reinkupfer ermittelt, wie man die Wärme so ableitet, dass die Materialeigenschaften erhalten bleiben, und wie man Qualitätskontrollen durchführt, die mindestens den NIST-Standards entsprechen.

Dieses Handbuch fasst die gesammelten Erfahrungen aus der Praxis zusammen. Wir beschreiben detailliert die praktischen Techniken, die es ermöglichen, Kosteneinsparungen mit der extrem hohen Präzision zu kombinieren, die für HF-Wellenleiter oder Luft- und Raumfahrtsteckverbinder erforderlich ist. Dabei beziehen wir uns auf die von ASTM International zertifizierten Materialspezifikationen. Wir haben dies durch praktische Erfahrung herausgefunden, und unsere Tipps sollen Ihnen helfen, Ihr nächstes Projekt sorgenfrei und ohne Zweifel zu meistern.

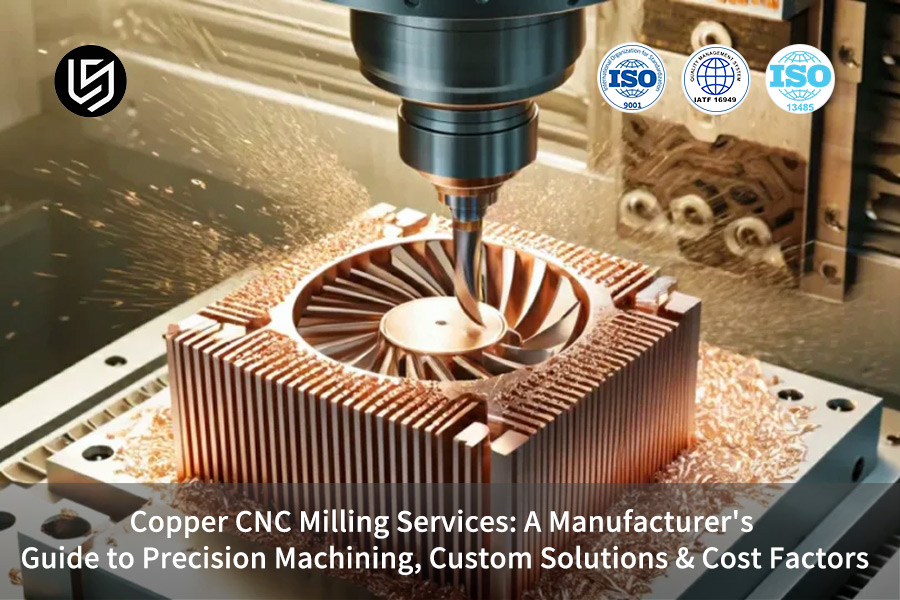

Abbildung 1: Anwendungen in der kundenspezifischen Fertigung von Kupferteilen und der Prototypenentwicklung.

Worin bestehen die grundlegenden Unterschiede in den Fräseigenschaften verschiedener Kupferlegierungen?

Erfolgreiche CNC-Fräsdienstleistungen für Kupfer , insbesondere bei kleinen Projekten, erfordern eine sorgfältige Planung. Ein falsches Vorgehen führt zu Werkzeugverschleiß, mangelhafter Oberflächengüte und Ausschuss. Dieser Artikel beleuchtet die Unterschiede im Bearbeitungsverhalten der beiden Kupferlegierungen Reinkupfer (C110) und Berylliumkupfer (C172) . Ziel ist es, Ingenieuren und Einkaufsleitern datenbasierte, praxisnahe Empfehlungen zur Prozessoptimierung, Kosteneinsparung und Qualitätssicherung bei CNC-Fräsanwendungen zu geben.

| Aspekt | Reines Kupfer (C110) | Berylliumkupfer (C172) |

| Primäre Herausforderung | Sehr duktiles und wärmeleitfähiges Material ( ~400 W/(m·K) ), das Materialadhäsion und Fressen der Schneidkanten verursacht. | Die extreme Härte (HRC 38-42) und Abrasivität führen zu schnellem Flankenverschleiß, und die Schnittkräfte sind sehr hoch. |

| Optimale Werkzeuggeometrie | Die Werkzeuge müssen mit einem hohen positiven Spanwinkel ( 20-25° ) konstruiert sein, und die Messingnuten sollten für eine effiziente Spanabfuhr poliert werden. | Werkzeugschneiden sollten robust, gut geschärft und mit speziellen Beschichtungen ( wie AlTiN ) versehen sein, um Abrieb standzuhalten und die Schneiden scharf zu halten. |

| Schlüsselschneidparameter | Hohe Spindeldrehzahlen sollten mit moderaten Vorschubgeschwindigkeiten unter Minimalmengenschmierung (MQL) kombiniert werden, um Wärme und Adhäsion zu kontrollieren. | Niedrige, mittlere und hohe Taktzeiten ( 80-120 m/min ) mit kontinuierlichen und gut kontrollierten Vorschubgeschwindigkeiten können zur Steuerung der Schnittkräfte und der Wärmeerzeugung eingesetzt werden. |

| Bewährte Optimierung | Die Überprüfung der Materialdatenbank von LS Manufacturing zeigt, dass die richtige Spanbrechergeometrie die Produktivität bei der Bearbeitung von Reinkupfer um mehr als 60 % steigern kann. | Durch den Einsatz einer segmentierten Schneidstrategie für Berylliumkupfer konnte die durchschnittliche Werkzeugstandzeit in unseren CNC-Fräsprozessen mit hohem Durchsatz von 15 auf 45 Stück verlängert werden. |

In diesem Bericht stellen wir ein Rahmenwerk zur Strategieauswahl vor, das die intrinsischen Materialeigenschaften nutzt, um die Wahl der Bearbeitungsstrategie zu steuern: Bei Reinkupfer geht es um die Vermeidung von Adhäsion, bei Berylliumkupfer um die Reduzierung von Verschleiß bei der Bearbeitung. Wir präsentieren Lösungen für die Präzisionsbearbeitung von Kupferbauteilen , die neben der Verwendung exakter Werkzeug- und Parameterstrategien direkte Kosteneinsparungen und eine verbesserte Bauteilzuverlässigkeit in anspruchsvollen CNC-Fräsanwendungen ermöglichen.

Wie lassen sich die Probleme des Werkzeugverklebens und der Aufbauschneidenbildung bei der Bearbeitung von Kupfermaterialien lösen?

Für ein effizientes und effektives Präzisionsfräsen von Kupfer müssen die anhaltenden Probleme der Materialhaftung und der Aufbauschneidenbildung (Aufbaukante) adäquat gelöst werden. Andernfalls leidet die Oberflächenqualität , die Werkzeuge verschleißen schneller und es entstehen Messfehler. Unsere Methodik verfolgt einen integrierten Ansatz, der fortschrittliche Werkzeuglösungen , präzises Wärmemanagement und Parameteroptimierung kombiniert, um zuverlässige und qualitativ hochwertige Ergebnisse zu erzielen. Dieses Dokument beschreibt die technischen Gegenmaßnahmen im Detail:

Fortschrittliche Werkzeugauswahl und Beschichtungstechnologie

Die wichtigste Schutzmaßnahme ist der Einsatz von Werkzeugen mit Nanokomposit-Beschichtungen, die extrem glatt sind und eine sehr geringe Reibung ( Reibungskoeffizient ≤ 0,3 ) aufweisen. Diese Beschichtungen reduzieren zusammen mit polierten Spanflächen die Anhaftung von Kupferspänen an der Schneide. Dieser gezielte CNC- Fräsprozess beseitigt die erste Adhäsion, die zur Aufbauschneidenbildung führt , und gewährleistet so einen ungestörten Spanfluss und den Erhalt der Werkzeugform.

Strategische Kühlung und präzise Temperaturregelung

Wir verwenden Hochdruckkühlmittelsysteme (≥ 7 MPa), die direkt auf die Span-Werkzeug-Kontaktfläche gerichtet sind. Dieser kraftvolle Strahl entfernt effektiv Späne, unterbricht den Schweißeffekt und hält die Temperatur in der Schnittzone entscheidend unter 150 °C . Diese präzise Temperaturregelung ist für die Präzisionsbearbeitung von Kupferteilen unerlässlich, da sie verhindert, dass das Material duktil wird – die Hauptursache für Verklebungen – und somit den Bearbeitungsprozess stabilisiert.

Optimierte Werkzeuggeometrie und Bearbeitungsparameter

Neben den Beschichtungen wird auch die Geometrie des Werkzeugs präzise angepasst. Der Einsatz von Werkzeugen mit kontrollierten negativen Spanwinkeln ( -5° bis -8° ) erhöht die Festigkeit der Schneidkante. Dies, zusammen mit den optimierten Drehzahlen und Vorschüben komplexer CNC- Fräsmaschinen für filigrane Bearbeitungen, reduziert Schnittkräfte und Kontaktspannungen. Unsere Forschung zeigt, dass diese Kombination das Auftreten von Aufbauschneiden um 80 % verringern kann, was stabilere Prozesse und besser bearbeitete Teile bedeutet.

Dieser integrierte Ansatz, bestehend aus beschichteten Werkzeugen, leistungsstarker Kühlung und Parameteranpassung, zielt auf die grundlegenden Ursachen von Adhäsion und Aufbauschneiden ab. Wir erzielen gleichbleibend präzise Kupferbearbeitung mit vorhersehbarer Werkzeugstandzeit und exzellenter Oberflächenqualität ( Ra < 0,8 μm wird konstant erreicht ). Dadurch bieten wir einen verlässlichen technischen Vorteil für unternehmenskritische Anwendungen, bei denen Zuverlässigkeit oberste Priorität hat.

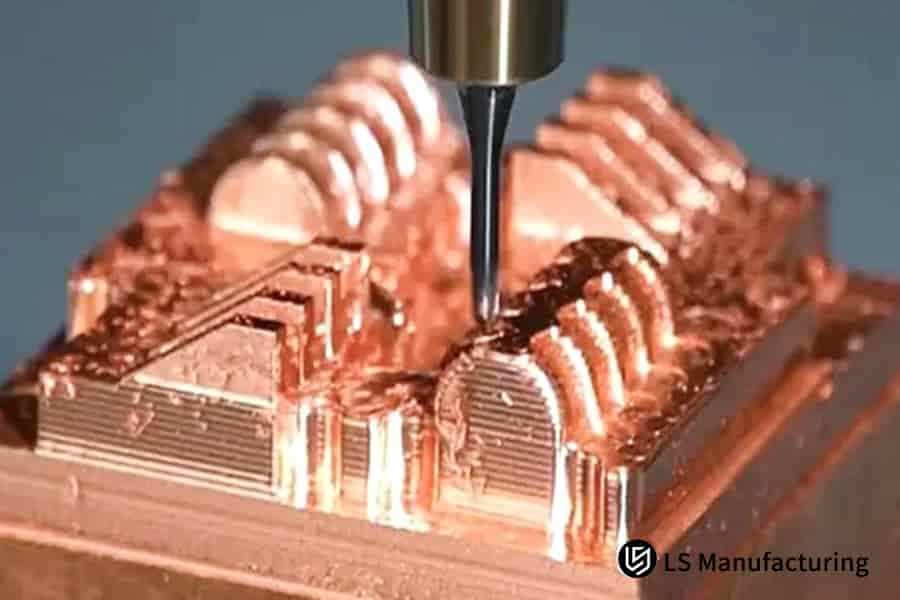

Abbildung 2: Fräsen eines hochpräzisen Kupferbauteils für die Prototypenfertigung und Demonstration der Leistungsfähigkeit des Lieferanten.

Wie lässt sich die Verformung bei der Bearbeitung dünnwandiger Kupferteile auf unter 0,02 mm begrenzen?

Die Bearbeitung dünnwandiger Kupferbauteile ohne Verformung durch Schnittkräfte und thermische Spannungen ist bei Toleranzen unter 0,02 mm von großer Bedeutung. Unser Lösungsansatz besteht in der Entwicklung eines umfassenden Präzisionsbearbeitungsprotokolls , das Prozessinnovation, analytische Simulation und kontrollierte Umgebungen kombiniert. Im Folgenden finden Sie eine kurze Beschreibung der wichtigsten technischen Aspekte unserer Strategie:

Innovative Prozessstrategie & -sequenz

Unser Ansatz beruht darauf, die interne Stressbewältigung durch eine mehrstufige Strategie zu durchbrechen.

- Symmetrische Bearbeitung: Um das Material abzutragen, programmieren wir das Werkzeug so, dass es gleichzeitig auf beiden Seiten des Merkmals arbeitet, damit die Eigenspannungen während des Hochgeschwindigkeits-CNC-Fräsens ausgeglichen werden.

- Spannungsabbau-Zwischenschritte: Wir integrieren strategisch Intervalle zum Spannungsabbau mitten im Prozess, um zu verhindern, dass die abschließenden Präzisions-Kupferfräsprozesse durch akkumulierte Spannungen verzerrt werden.

Fortschrittliche Vorrichtungs- und analytische Spannkonstruktion

Bei der Verformungskontrolle muss der Vorrichtungsentwurf oberste Priorität haben.

- Flexible Mehrpunktunterstützung: Wir setzen kundenspezifische Vorrichtungen ein, die mit einer verstellbaren, konturgenauen Unterstützung ausgestattet sind, welche dazu beiträgt, den Klemmdruck gleichmäßig zu verteilen und somit das Risiko lokaler Verformungen zu eliminieren.

- FEA-optimierte Lösungen: Mithilfe der Finite-Elemente-Analyse werden die Kräfte beim Spannen und Schneiden vor der Produktion simuliert. Dadurch können wir die Stützposition und den Anpressdruck perfektionieren und so sicherstellen, dass auch die ultradünnwandigen Bauteile stabil sind.

Proaktives Wärmemanagement und Kühlung

Die Wärmeregulierung ist eine Voraussetzung für die Vermeidung von Wärmeausdehnung.

- Niedertemperaturkühlung: Wir nutzen eine kontrollierte Kühlmitteltemperatur und einen gezielten Kühlmittelstrom, um während des komplexen Kupferfräsens einen stabilen, niedrigen thermischen Zustand im Werkstück aufrechtzuerhalten.

- Isotherme Bearbeitung: Dieses Verfahren reduziert die Temperaturgradienten auf nahezu null. Dadurch verhält sich das Material vorhersehbar, und die Abmessungen der in einer Charge gefertigten Teile bleiben konstant .

Durch die Kombination von Spannungsanalyse, optimierten Werkzeugwegen, FEA-geprüften Spannvorrichtungen und isothermer Prozesssteuerung fertigen wir dünnwandige Kupferbauteile mit Verformungen von unter 0,015 mm und einer Chargenausbeute von über 98 % . Dieser hohe technische Standard bietet einen überzeugenden Wettbewerbsvorteil für Anwendungen, die höchste geometrische Stabilität erfordern.

Welche Schlüsselfaktoren beeinflussen die Kosten der CNC-Fräsung von Kupferteilen?

Eine präzise Kostenprognose für CNC-Fräskosten ist entscheidend für die Projektbudgetierung und strategische Beschaffung. Diese Analyse identifiziert und bewertet die drei wichtigsten Kostentreiber bei der Kupferbearbeitung: Material, Werkzeuge und Arbeitskosten. Das Verständnis ihrer Gewichtung ermöglicht eine gezielte Kostenoptimierung und wertorientierte Entscheidungen, um maximale Wirtschaftlichkeit ohne Qualitätseinbußen zu erzielen.

| Kostenkategorie | Fokus auf quantitative Auswirkungen und Optimierung |

| Materialkosten | Üblicherweise machen die Materialkosten 45-60% der Gesamtkosten aus; bei CNC-Fräsprojekten mit hohem Durchsatz liegt der Schwerpunkt der Optimierung auf der strategischen Rohlingsdimensionierung und der Verschachtelungseffizienz, um Abfall zu reduzieren. |

| Werkzeuge und Verbrauchsmaterialien | Diese Kosten machen 15-25% der Gesamtkosten aus; Hauptziel ist es, die Werkzeugstandzeit durch speziell entwickelte Geometrien/Beschichtungen und Prozessoptimierung drastisch zu erhöhen und dadurch die Kosten pro Teil direkt zu senken. |

| Bearbeitungszeit (Arbeitskosten/Gemeinkosten) | Dieser Teil macht 20-30% der Kosten aus; der Hauptgrund für die Erzielung der Effizienz liegt in der Reduzierung der Zykluszeit durch optimierte Parameter und fortschrittliche Hochgeschwindigkeits -CNC-Frästechniken . |

| Auswirkungen der integrierten Optimierung | Die Simulation von LS Manufacturing zeigt, dass durch die Kombination der Effekte einer Werkzeugstandzeitverlängerung (um 50-80 % ) und einer Optimierung der Bearbeitungsparameter die Gesamtprojektkosten um 30-45 % gesenkt werden können. |

Dieser Bericht analysiert die Kostentreiber anhand quantifizierbarer Daten und bietet so einen Fahrplan für die gezielte Kostenoptimierung beim CNC-Fräsen . Wir gehen auf die Herausforderungen unserer Kunden ein, indem wir einen präzisen Wertanalyseansatz verfolgen. Dieser umfasst die Optimierung des Materialeinsatzes, die Verlängerung der Werkzeugstandzeit und die Reduzierung der Bearbeitungszeit, um die Gesamtbetriebskosten von Präzisionsbauteilen aus Kupfer effizient zu senken. Der Einsatz eines solchen datengestützten Ansatzes ist unerlässlich für eine wettbewerbsfähige Beschaffung in technisch anspruchsvollen und kostensensiblen Projekten.

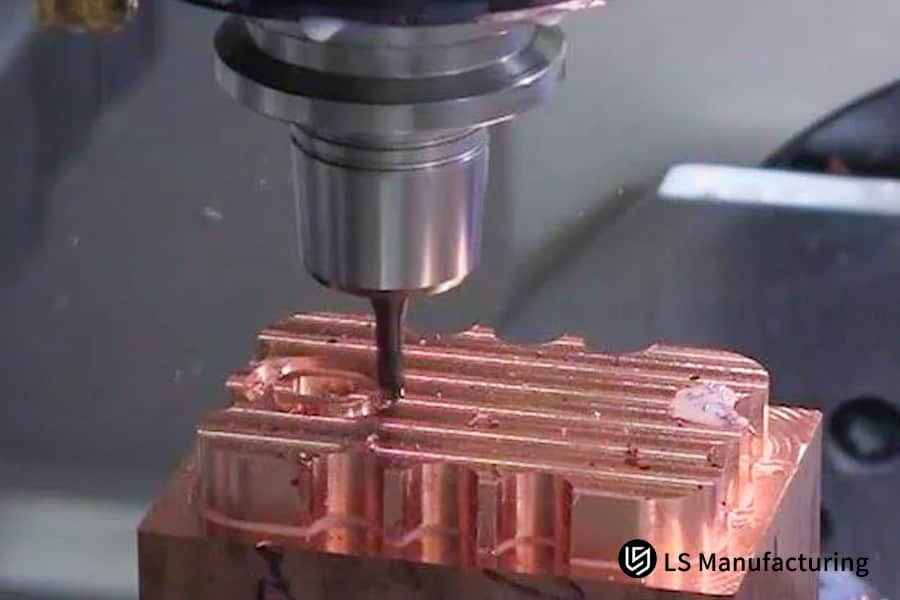

Abbildung 3: CNC-Fräsen eines hochpräzisen Kupferteils für die Prototypenentwicklung und die Analyse der Herstellungskosten.

Wie lässt sich die Produktionsstrategie für Kupferbauteile optimieren – von der Prototypenentwicklung bis zur Serienfertigung?

Bei der effizienten Serienfertigung von Kupferprototypen – also der optimalen Balance zwischen Geschwindigkeit, Kosten und Qualität – liegt der Teufel im Detail. Eine unzureichend optimierte Produktionsstrategie führt zu längeren Entwicklungszyklen und höheren Stückkosten. Durch einen schrittweisen Prozess kombinieren wir verschiedene Prozessaspekte, um so den Wert zu maximieren und eine reibungslose Skalierung zu ermöglichen. Der zugrunde liegende Ansatz gliedert sich in drei aufeinander aufbauende Phasen:

Schnelles Prototyping: Erreichen der funktionalen Validierung

Diese Phase ist in erster Linie auf maximale Geschwindigkeit ausgelegt, um schnelle Designiterationen zu ermöglichen. Wir verwenden Standardwerkzeuge und relativ aggressive, aber dennoch stabile Parameter für das Hochgeschwindigkeits-CNC-Fräsen . Ziel ist die Fertigung funktionsfähiger Teile innerhalb von 3–5 Tagen zur physischen Überprüfung von Form, Passung und Funktion. Die gewonnenen Daten zu Zykluszeiten und Werkzeugleistung werden für die nächste Phase der Produktionsstrategie erfasst.

Pilotcharge: Prozessoptimierung und Kostenvergleich

Die Designvalidierung ist abgeschlossen; der Fokus liegt nun auf der Prozessoptimierung durch Kleinserienfertigung. Basierend auf den Prototypendaten werden die Schnittparameter überarbeitet, die besten Werkzeuge ausgewählt und die erste Qualitätskontrollbasislinie festgelegt. Der komplexe Kupferfräsprozess wird in dieser Phase stabilisiert, Engpässe werden identifiziert und die realen, reproduzierbaren Stückkosten, die für die Prognose der Serienproduktion genutzt werden können, werden ermittelt.

Serienproduktion: Kostenoptimierung bei hohem Volumen

Bei ausgereiften Großaufträgen setzen wir auf spezielle Vorrichtungen, Spezialwerkzeuge und optimierte Arbeitsabläufe. Strategien wie die optimale Losgröße ( 30–100 Stück ) maximieren die Anlagenauslastung und minimieren den Rüstaufwand. Dieser gezielte Ansatz, unterstützt durch unsere Produktionsanalysen, erzielt zuverlässig die angestrebte Kostenreduzierung von 25–35 % im Vergleich zu nicht optimierter Skalierung.

Durch die Priorisierung von Prozessschritten in den Produktionsphasen – wie Geschwindigkeit, Präzision und Effizienz – gelingt es uns, die Bearbeitung von Kupferprototypen wirtschaftlich auf die Serienfertigung umzustellen. Wir bieten verkürzte Entwicklungszeiten, planbare Kosten und einen reibungslosen Produktionshochlauf. Damit verschaffen wir dem Markt einen entscheidenden Wettbewerbsvorteil in der Präzisionsfertigung von Kupferbauteilen .

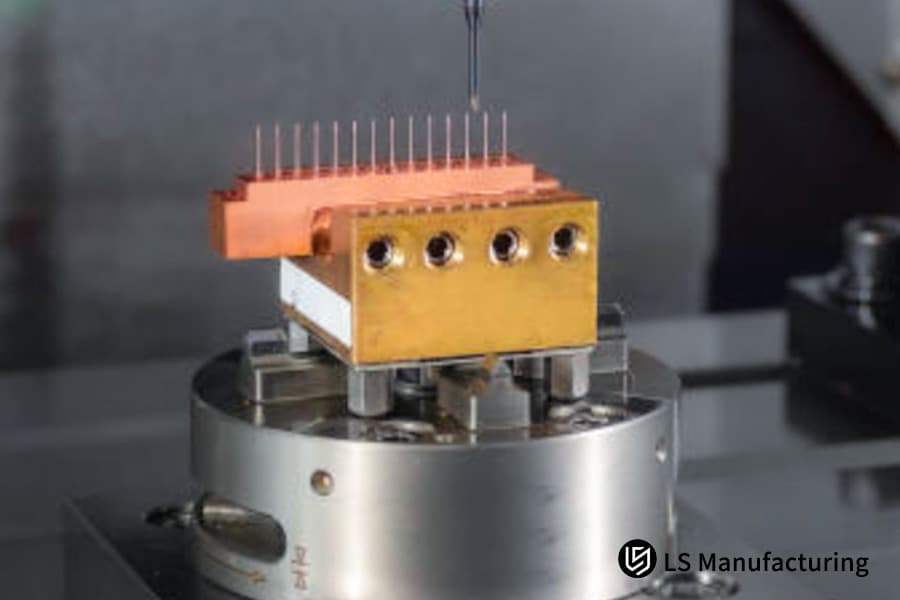

Abbildung 4: CNC-Fräsen eines Präzisionsbauteils aus Kupfer für die Prototypenfertigung und die Herstellung kundenspezifischer Teile.

LS Manufacturing – Industrie für neue Energiefahrzeuge: Kundenspezifisches Projekt für Kupferwicklungs-Endkappen für Motoren

Diese Fallstudie zu Elektrofahrzeugen beschreibt eine kritische Fertigungsherausforderung bei der hochpräzisen CNC-Fräsung einer Kupferendkappe für Motoren. Der Kunde hatte mit Produktionsverzögerungen und -kosten zu kämpfen, da thermische Verformungen, ein Problem, das bereits beim Zulieferer bei der Bearbeitung der Kupferendkappe aufgetreten war, die Hauptursache darstellten. Die Lösung bestand in einer kleinen Verbesserung der Kühlstrategie:

Herausforderung für den Kunden

Der Kunde, ein führender Hersteller von Elektrofahrzeugen, benötigte eine Motorendkappe aus Kupfer mit einem Durchmesser von 200 mm und einer kritischen Planheitstoleranz von 0,02 mm . Der bisherige Lieferant hatte jedoch thermische Verformungen bei der Bearbeitung festgestellt, wodurch die Planheit lediglich 0,08 mm betrug und eine Ausrissrate von 30 % auftrat. Dies gefährdete das Projekt und den Zeitplan der Motorenmontagelinie aufgrund unzuverlässiger Teileversorgung und steigender Kosten.

LS Fertigungslösung

Wir haben eine kundenspezifische CNC-Fräslösung entwickelt, die hauptsächlich auf kryogener Bearbeitung mit einem Flüssigstickstoff-Kühlstrahl direkt am Bearbeitungsort basiert. Dieses innovative Kühlverfahren hält das Werkstück präzise auf einer sehr niedrigen Temperatur und minimiert so die Wärmeausdehnung. Zusätzlich verwendeten wir eine neue 12-Punkt -Positioniervorrichtung und passten die Spindelparameter an, um ein stabiles, vibrationsfreies Fräsen zu erreichen – die direkte Lösung für das Verzugsproblem.

Ergebnisse und Wert

Letztendlich wurde die Ebenheit der Teile wiederholt innerhalb von 0,015 mm eingehalten, was unter den Vorgaben lag. Die Teilequalifizierungsrate stieg auf 99,2 % , wodurch kein Ausschuss entstand. Der zuverlässige Produktionsprozess half dem Kunden erheblich, seinen Lieferzyklus um 40 % zu verkürzen und gleichzeitig durch termingerechte Montage und die Vermeidung von Ausschusskosten jährliche Kosteneinsparungen von 1,2 Millionen RMB zu erzielen.

Dieses Projekt veranschaulicht perfekt unsere Vorgehensweise bei komplexen thermischen Herausforderungen in der Präzisions-Kupferbearbeitung . Durch die gezielte Entwicklung und Implementierung eines kryogenen Produktionsprozesses konnten wir messbare Zuverlässigkeit und Kosteneinsparungen erzielen. Es spiegelt zudem unsere technische Kompetenz bei der Erfüllung der Anforderungen missionskritischer Komponenten in der wettbewerbsintensiven Elektrofahrzeugindustrie wider.

Haben Sie Probleme mit thermischer Verformung beim Kupferfräsen, die Ihre Ausbeute beeinträchtigen? Lassen Sie unser bewährtes kryogenes Bearbeitungsverfahren diese Präzision für Ihr Projekt replizieren.

Wie lassen sich die technischen Fähigkeiten eines Kupferkomponentenlieferanten beurteilen?

Die Auswahl eines CNC-Kupferbearbeitungsanbieters für Ihr Projekt erfordert mehr als nur den Vergleich von Angeboten. Es geht auch um eine detaillierte technische Analyse der Problemlösungskompetenz des Anbieters. Echte Profis beweisen ihre Fähigkeiten durch messbare Ergebnisse bei der Lösung komplexer Probleme, anstatt lediglich eine breite Liste an Maschinen vorzuweisen. Ein gründlicher Auswahlprozess sollte mindestens Folgendes umfassen:

Prozessverifizierung und Fähigkeitsprüfung vor Ort

Für diese kritischen Präzisionsarbeiten empfehlen wir Ihnen, die Fabrik des Lieferanten persönlich zu besichtigen.

- Live-Demonstration der Dünnwandbearbeitung: Sie sollten sie bitten, ein Kupfer-Teststück mit einer 0,8 mm dünnen Wand zu bearbeiten, um ihre Fähigkeiten im verzugsarmen Kupferfräsen sofort zu überprüfen.

- Wichtigste Kennzahl: Die Planheit des fertigen Bauteils muss ≤0,025 mm betragen. Dies ist ein direktes Maß für die Kompetenz des Bedieners im Umgang mit Spannkräften, Werkzeugwegstrategie und Wärmemanagement.

Bewertung der Datenbank für Spezialwerkzeuge und -materialien

Ein Indikator für die technische Kompetenz ist ihr zusätzlicher Einsatz in prozessspezifische Ressourcen.

- Spezielle Kupferwerkzeugbibliothek: Prüfen Sie, ob der Lieferant über eine gut gepflegte Kupferwerkzeugbibliothek mit Werkzeugen verfügt, deren Geometrien und Beschichtungen speziell für die verschiedenen Kupferlegierungen optimiert sind. Dies ist ein sehr wichtiger Faktor für die Erzielung einer gleichbleibend hohen Qualität beim Kupferfräsen .

- Parameterdatenbank: Ein erfahrener Lieferant nutzt historische Bearbeitungsdaten, um die Leistung für neue Projekte präzise vorherzusagen und zu optimieren und so das Ausprobieren zu minimieren.

Überprüfung dokumentierter Fallstudien und Problemlösungen

Die bisherige Leistung ist der beste Anhaltspunkt. Betrachten Sie die Projekthistorie anhand dokumentierter Fälle.

- Komplexe Fallstudien: Bitten Sie um detaillierte Berichte über frühere Projekte, bei denen es um thermische Verformungskontrolle, Tiefhohlraumfräsen oder Ultra-Oberflächengüte ging.

- Lösungsaufschlüsselung: Verstehen Sie, wie sie die Situation erkannten, an der Lösung arbeiteten und dadurch messbare Verbesserungen bei Ertrag, Genauigkeit oder Kosten erzielten.

Wir befassen uns mit dem wichtigen Thema der Lieferantenauswahl, indem wir hier einen auf Audits basierenden, evidenzbasierten Rahmen veröffentlichen. Dieser Rahmen differenziert nicht nur die Fähigkeit des Kupferbearbeitungslieferanten zur Verzugskontrolle und zum Umgang mit Spezialwerkzeugen, sondern Die komplexe Präzisionsbearbeitung von Kupfer zeugt nicht nur von der hohen Qualität, sondern bestätigt auch die technische Kompetenz des Herstellers bei der Produktion hochwertiger Bauteile.

Wie berechnet das Online-Angebotssystem die Kosten für die Bearbeitung von Kupferteilen präzise?

Die herkömmliche Kostenkalkulation für kundenspezifische Kupferbauteile ist in der Regel langsam und ungenau, da sie stark auf manuellen Berechnungen beruht, die oft wesentliche Faktoren außer Acht lassen. Wir bieten einen datengestützten Online-Angebotsrechner , der komplexe technische Spezifikationen in präzise und aktuelle Preise umwandelt. Der grundlegende Wert des Systems liegt in seiner Fähigkeit, die tatsächlichen Produktionskosten mit einer Genauigkeit von über 96 % zu simulieren und damit Angebotsanfragen (RFQ) grundlegend zu verändern.

Multivariablen-, datengetriebenen Kostenalgorithmus

Das System beschränkt sich nicht auf einfache Volumenberechnungen, sondern wendet dynamische Koeffizienten auf die wichtigsten Kostentreiber an. Beispielsweise ordnet es automatisch spezifische Materialfaktoren ( z. B. 2,2x für Berylliumkupfer, 1,5x für reines C110 ) und Präzisionsfaktoren ( z. B. 1,8x für IT6, Gütemerkmale ) zu. Es analysiert außerdem ein 3D-Modell, um Merkmalen, die spezielle, hochpräzise CNC- Frässtrategien erfordern, einen Komplexitätsfaktor zuzuweisen. Dadurch spiegelt das Angebot den tatsächlichen Bearbeitungsaufwand wider.

Echtzeitintegration von Prozessparametern

Nach Erhalt einer Teiledatei und der Anforderungen eines Benutzers führt das System zunächst eine Fertigungsanalyse durch. Es greift auf eine Datenbank mit präzisen Prozessparametern zurück, die sich für verschiedene Kupferlegierungen bewährt haben, um die Zykluszeit zu simulieren. Diese detaillierte Methode zur Kostenermittlung der CNC-Bearbeitung berücksichtigt Aspekte wie Werkzeugverschleiß, erforderliche Maschinenmerkmale sowie Nachbearbeitungsschritte und liefert so innerhalb von drei Minuten eine detaillierte Kostenaufstellung.

Validierung und kontinuierliche Genauigkeitsverbesserung

Die Daten jedes abgeschlossenen Produktionsprojekts werden an den Angebotsalgorithmus zurückgesendet. Dieses geschlossene System vergleicht kontinuierlich die anfängliche Angebotsprognose für Kupferteile mit den tatsächlichen Produktionskosten und -zeiten. Dieser Mechanismus für maschinelles Lernen passt die Kostenkoeffizienten und die Berechnungslogik an und gewährleistet so eine Genauigkeit der Plattform von ≥ 96 %. Dadurch werden wettbewerbsfähige und verlässliche Angebote für die Planung sichergestellt.

Wir begegnen dem Problem unvorhersehbarer Budgets mit sofortigen, transparenten Kostenschätzungen , die auf realen Produktionsdaten basieren. Unser System liefert präzise Online-Angebote für kundenspezifische Kupferbauteile und ermöglicht es Kunden, schnell und sicher Beschaffungsentscheidungen zu treffen, Budgetüberschreitungen zu vermeiden und ihren Beschaffungsprozess für komplexe Komponenten zu optimieren.

Warum sollten Sie LS Manufacturing als Ihren Partner für die Verarbeitung von Kupferkomponenten wählen?

Die Wahl eines Herstellers für Kupferwalzanlagen erfordert einen Partner, der Herausforderungen im Materialbereich in verlässliche Ergebnisse umsetzen kann. Unser partnerschaftlicher Mehrwert basiert auf nachweislicher Leistungsfähigkeit, spezialisierten Ressourcen und datengestützter Optimierung, die kontinuierlich die entscheidenden Kennzahlen erfüllt. Die wichtigsten Unterscheidungsmerkmale sind:

Umfassendes Material-Know-how und Prozessstabilität

- Bewährte Erfahrung: 12 Jahre und 183 Projekte im Bereich Kupfer haben es uns ermöglicht, Haftung, Wärmemanagement und präzises CNC-Fräsen für die Anforderungen der CNC-Fräsproduktion in großen Stückzahlen gründlich zu verstehen.

- Quantifizierbares Ergebnis: Das im Laufe der Zeit angesammelte Wissen ist ein direkter Faktor für die Erreichung einer Erstqualifizierungsquote von 98,8 % , was mit den Projektzeitplänen der Partner übereinstimmt und zu weniger Validierungszyklen führt.

Spezialisiertes technisches Arsenal für Präzision

- Spezielle Werkzeugbibliothek: Eine firmeneigene Sammlung von 56 spezialisierten Werkzeuggeometrien und Beschichtungen ist eines der Güter, die wir speziell für die einzigartigen Bearbeitungseigenschaften verschiedener Kupferlegierungen entwickelt haben.

- Gezielte Anwendung: Dadurch können wir für jedes Merkmal sofort und optimal die passenden Werkzeuge auswählen, sei es für kleinste Details beim Fräsen elektrischer Bauteile oder für grobes Schruppen, und so Effizienz und Oberflächenqualität erhalten .

Systematische Kostenoptimierung und Wertschöpfung

- Datengetriebene Prozessoptimierung: Unsere umfangreiche historische Projektdatenbank wird regelmäßig analysiert, um die bestmöglichen Wege zur Verbesserung von Parametern, Werkzeugstandzeiten und Workflow-Effizienz zu finden.

- Direkter Kundennutzen: Der methodische Ansatz bei der Produktionskostenanalyse ermöglicht es dem Team, im Vergleich zu branchenüblichen Verfahren konstant Kosteneinsparungen von über 30 % zu erzielen, was sich wiederum in einem realen finanziellen Mehrwert für die 86 betreuten Kunden niederschlägt.

Wir meistern die zentrale Herausforderung einer partnerschaftlichen Zusammenarbeit durch hohe Produktionserträge und systematische, planbare Kostensenkung. Mit unserer Methode, die auf spezialisierten Werkzeugen und empirischen Prozessdaten basiert, schaffen wir eine unbestreitbar zuverlässige Grundlage für die Beschaffung komplexer Kupferkomponenten . Diese technische Exzellenz macht uns zu einem strategischen Hersteller von Kupferwalzwerken für geschäftskritische, kostensensible und anspruchsvolle Anwendungen.

Häufig gestellte Fragen

1. Was ist die Mindestwandstärke für die Bearbeitung von Kupferteilen?

Die minimale Wandstärke für die normale Bearbeitung beträgt 0,3 mm , mit speziellen Behandlungen kann sie auf 0,2 mm reduziert werden. LS Manufacturing bietet eine Machbarkeitsstudie für die Bearbeitung an.

2. Wie schwierig ist die Bearbeitung von Kupfer aus verschiedenen Materialien?

Reines Kupfer > Berylliumkupfer > Messing. LS Manufacturing bietet kundenspezifische Bearbeitungslösungen, die auf die Materialeigenschaften abgestimmt sind.

3. Was ist die minimale Oberflächenrauheit von Kupferteilen?

Mit präzisem CNC-Fräsen lässt sich eine Oberflächenrauheit von Ra 0,4 μm erreichen, und nach dem Polieren beträgt sie Ra 0,1 μm .

4. Wie wird die Dimensionsstabilität bei der Bearbeitung von Kupferteilen sichergestellt?

Wir haben verschiedene Verfahren für die Massenproduktion entwickelt, bei denen die Maßabweichung ≤ 0,015 mm beträgt. Dazu gehören der Abbau von Eigenspannungen, die Konstanthaltung der Temperatur während der Bearbeitung und die Verwendung spezieller Spannlösungen.

5. Bieten Sie Nachbearbeitungsdienstleistungen für Kupferteile an?

Wir bieten eine breite Palette von Nachbearbeitungsdienstleistungen wie Galvanisieren, Passivieren und Polieren an, um den unterschiedlichen Anwendungsanforderungen unserer Kunden gerecht zu werden.

6. Wie lange ist die typische Lieferzeit für die Bearbeitung von Kupferteilen in Kleinserien?

Die Anfertigung einer ersten Mustercharge dauert 5 bis 7 Tage , eine kleinere Charge 10 bis 15 Tage . Für dringende Bestellungen steht Ihnen außerdem jederzeit unser Express-Service zur Verfügung.

7. Wie können die Bearbeitungskosten für Kupferteile gesenkt werden?

Dies kann durch eine Kombination aus mehrdimensionalen Ansätzen wie Materialauswahl, Prozessänderungen und Optimierung der Losgröße erreicht werden, wodurch Kosteneinsparungen von 30-45% erzielt werden können.

8. Welche Qualitätsprüfungsstandards gelten für die Bearbeitung von Kupferteilen?

Es bedeutet die vollständige Prüfung auf Maßgenauigkeit, geometrische Toleranzen, Oberflächenrauheit und Leitfähigkeit.

Zusammenfassung

Die CNC-Fräsbearbeitung von Kupfer erfordert ein umfassendes, professionelles Prozesstechnologie-System und wissenschaftliche Kostenkontrollmethoden. Durch ein tiefes Verständnis der Materialeigenschaften, die präzise Abstimmung der Bearbeitungsparameter und ein genaues Kostenmanagement lässt sich die optimale Kombination aus Qualität und Wirtschaftlichkeit erzielen. LS Manufacturing bietet seinen Kunden daher mit seinen professionellen Lösungen zur Kupferbearbeitung ein komplettes Leistungsspektrum von der technischen Beratung bis zur Serienfertigung.

Senden Sie uns jetzt Ihre Zeichnungen für Kupferteile und erhalten Sie Ihren exklusiven Bericht zur Prozessoptimierung und Kostenanalyse der Kupferbearbeitung ! Die Spezialisten von LS Manufacturing analysieren Ihre Bearbeitungsherausforderungen, geben Ihnen Optimierungsvorschläge und bieten Ihnen kostensparende Lösungen. Kontaktieren Sie uns für eine kostenlose DFM-Analyse Ihres Kupferteils und optimieren Sie Ihr Design!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .